Варианты выполнения изобретения, описанные в данном документе, по существу относятся к инструменту для технического обслуживания и способу обслуживания узла разъемного подшипника скольжения, а также ротационной машины, в которой используется указанный подшипник.

В нефтегазовой области (т.е. отрасли промышленности, включающей предприятия, занимающиеся изысканием, добычей, переработкой, транспортировкой и распределением нефти и природного газа) используются различные виды машин, таких как поршневые компрессоры, содержащие, как правило, один или несколько поворотных валов, вращающихся во время работы машины.

Поворотный вал обычно опирается, по меньшей мере, на два подшипниковых узла, и подшипниковые узлы прикреплены к раме машины. Существуют разные виды подшипников.

Варианты выполнения изобретения, описанные в данном документе, относятся к подшипникам скольжения, в частности, к «разъемным подшипникам скольжения», т.е. подшипникам скольжения, которые содержат вкладыш, разделенный, по меньшей мере, на две части; чаще всего частей только две, чтобы не усложнять конструкцию подшипника.

Разъемный подшипник скольжения известен, например, из публикации US 2010/0166347 А1.

В результате эксплуатации машины, в частности, в результате вращения вала машины, части вкладыша разъемного подшипника скольжения подвергаются износу и/или заеданию.

По этой причине проводятся работы по техническому обслуживанию подшипника, в частности, частей его вкладыша.

Из патента США №6470846 В1 известна протяжка, применяемая при ремонте опорного подшипника, предназначенного для эффективного крепления распределительного вала, в двигателе внутреннего сгорания.

Двигатель содержит головку блока цилиндров с опорными стойками под подшипник, которые функционально поддерживают цапфы вала в нескольких местах, соответствующих положению подшипника. Предложена протяжка, которая предназначена для прямолинейного протягивания через расположенные вдоль одной линии подшипники для исправления опорных конструкций под подшипники. Способы ремонта включают расширение, по меньшей мере, одного опорного подшипника распределительного вала до большего размера, например, посредством протяжки; дополнительный ремонт увеличенного опорного подшипника распределительного вала путем заполнения пустот и истертых областей термоусадочным полимером, при необходимости, и дополнительно установку вкладыша подшипника на распределительном валу, и установку распределительного вала вместе с вкладышем в опорном подшипнике распределительного вала, при этом распределительный вал, поддерживаемый с возможностью вращения вкладышем, который прикреплен к увеличенному опорному подшипнику распределительного вала.

Таким образом, существует общая необходимость в решении для обеспечения технического обслуживания частей вкладыша разъемного подшипника скольжения без разборки машины и/или ее деталей.

В частности, существует необходимость в решении для обеспечения технического обслуживания частей вкладыша разъемного подшипника скольжения без перемещения и/или вращения вала машины, опирающегося на подшипник.

Согласно первому аспекту изобретения предложен инструмент для технического обслуживания подшипникового узла.

Согласно представленным вариантам выполнения, инструмент для технического обслуживания подшипникового узла, содержащего вкладыш, разделенный, по меньшей мере, на две части, содержит приспособление, предназначенное для воздействия на одну из указанных по меньшей мере двух частей вкладыша и поворота этой части.

Далее изложены некоторые преимущественные признаки и варианты выполнения.

Указанное приспособление по существу предназначено для воздействия на одну часть вкладыша указанного подшипникового узла и поворота всех частей вкладыша подшипникового узла.

Указанное приспособление может содержать ползунок и штифт; указанный ползунок имеет отверстие, расположенное перпендикулярно направлению его скольжения; штифт установлен с возможностью скольжения в указанное отверстие и выступает из него; в первом рабочем положении штифт воздействует на часть вкладыша, а во втором рабочем положении штифт не воздействует на часть вкладыша.

Указанный штифт расположен с возможностью сдвига вручную.

Указанное отверстие может быть выполнено с резьбой для завинчивания и вывинчивания штифта.

Указанный подшипниковый узел может содержать корпус подшипника, разделенный на первую часть и вторую часть; первая часть корпуса и вторая часть корпуса соединены друг с другом с возможностью разъединения; в данном случае инструмент для технического обслуживания может содержать корпус, выполненный с возможностью соединения и разъединения со второй частью корпуса указанного узла подшипника.

Первая часть корпуса может быть полуцилиндрической, корпус инструмента может быть полуцилиндрическим, и каждая часть вкладыша может быть полуцилиндрической.

Инструмент может также содержать корпус; указанное приспособление может содержать ползунок; корпус инструмента может содержать направляющую дугообразной формы; ползунок предназначен для скольжения вперед-назад вдоль указанной направляющей.

Во втором аспекте изобретения предложен способ технического обслуживания частей вкладыша подшипникового узла.

Согласно вышеуказанным вариантам выполнения, способ технического обслуживания частей вкладыша подшипникового узла, в котором указанный подшипниковый узел соединен с неподвижным поворотным валом машины и имеет отверстие, размер которого равен размеру любой из указанных частей вкладыша или превышает его, включает:

A) поворот частей вкладыша до тех пор, пока часть вкладыша не окажется в положении, соответствующем указанному отверстию,

B) извлечение указанной части вкладыша из подшипникового узла,

C) выполнение работ по техническому обслуживанию указанной части вкладыша, и

D) помещение указанной части вкладыша в подшипниковый узел.

Далее изложены некоторые преимущественные особенности и варианты выполнения.

Способ может включать другие этапы, такие как:

E) поворот указанных частей вкладыша до тех пор, пока другая часть вкладыша не окажется в положении, соответствующем указанному отверстию,

F) извлечение другой части вкладыша из подшипникового узла,

G) выполнение работ по техническому обслуживанию на другой части вкладыша,

и

H) помещение другой части вкладыша в подшипниковый узел.

Указанные части вкладыша могут быть полуцилиндрическими.

Указанное отверстие по существу может быть закрытым; в таком случае перед извлечением части вкладыша отверстие открывают и после помещения части вкладыша закрывают.

Поворот частей вкладыша может выполняться, если указанное отверстие закрыто.

Поворот частей вкладыша преимущественно выполняют, когда указанный вал остановлен.

Части вкладыша могут быть повернуты путем воздействия на одно или несколько смазочных отверстий одной или нескольких указанных частей вкладыша.

Указанные части вкладыша могут быть повернуты путем нескольких вращательных операций.

Указанный подшипниковый узел может быть снабжен корпусом подшипника, разделенным на первую часть и вторую часть; первая часть и вторая часть корпуса выполнены с возможностью соединения друг с другом и разъединения. В таком случае для поворота частей вкладыша может быть использован инструмент для технического обслуживания, который содержит корпус, выполненный с возможностью соединения со второй частью корпуса и отсоединения от нее.

Инструмент для технического обслуживания может быть установлен на второй части корпуса перед этапом А и отсоединен от нее после этапа D.

Инструмент может быть отсоединен от второй части корпуса после этапа H.

Инструмент может быть отсоединен от второй части корпуса после приведения частей вкладыша в рабочее положение посредством поворота.

Вышеуказанные инструмент и/или способ преимущественно могут быть применены для ротационной машины, т.е. машины, содержащей поворотный вал, опирающийся, по меньшей мере, на два подшипниковых узла.

Данная машина может иметь собственный специальный эксплуатационный инструмент, предназначенный только для осуществления технического обслуживания, выполняемого обслуживающим персоналом; в таком случае инструмент является частью «оснастки».

Преимущественно, один и тот же инструмент предназначен для работы с несколькими подшипниковыми узлами одной машины.

Отдельная машина может быть оснащена набором собственных специальных инструментов для технического обслуживания разного вида (например, разного размера) подшипниковых узлов.

На прилагаемых чертежах, которые включены в данный документ и составляют часть описания, показаны варианты выполнения изобретения и вместе с описанием поясняют указанные варианты выполнения. На чертежах:

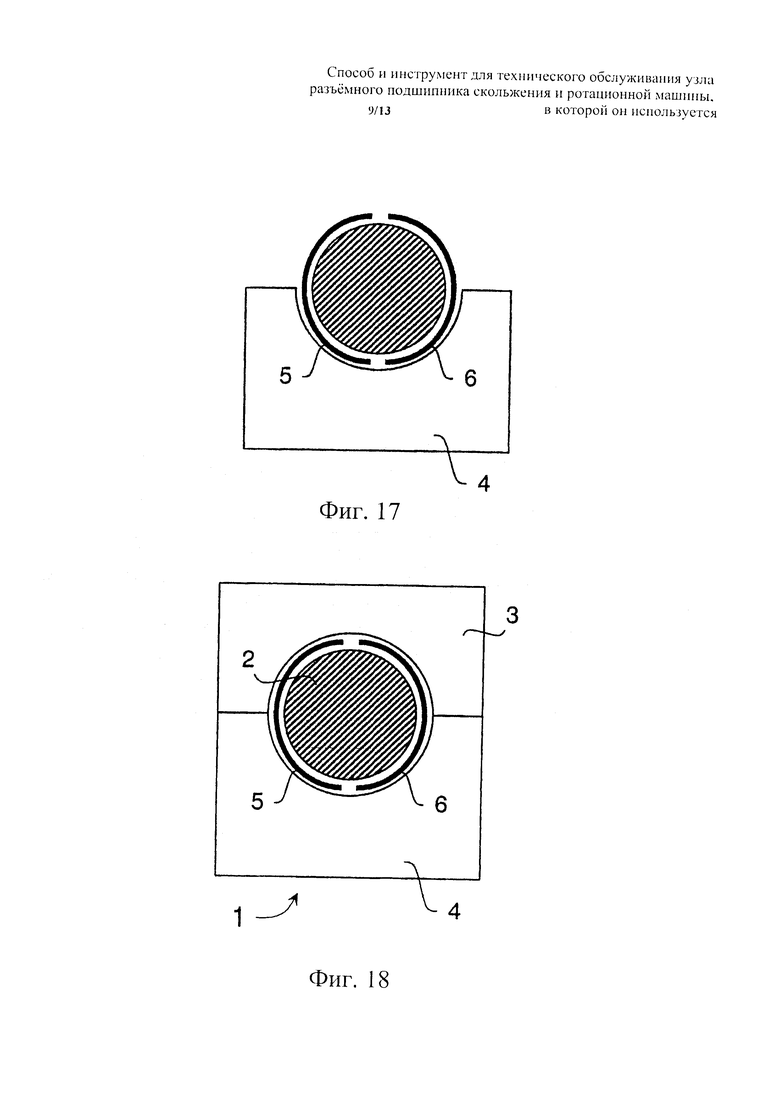

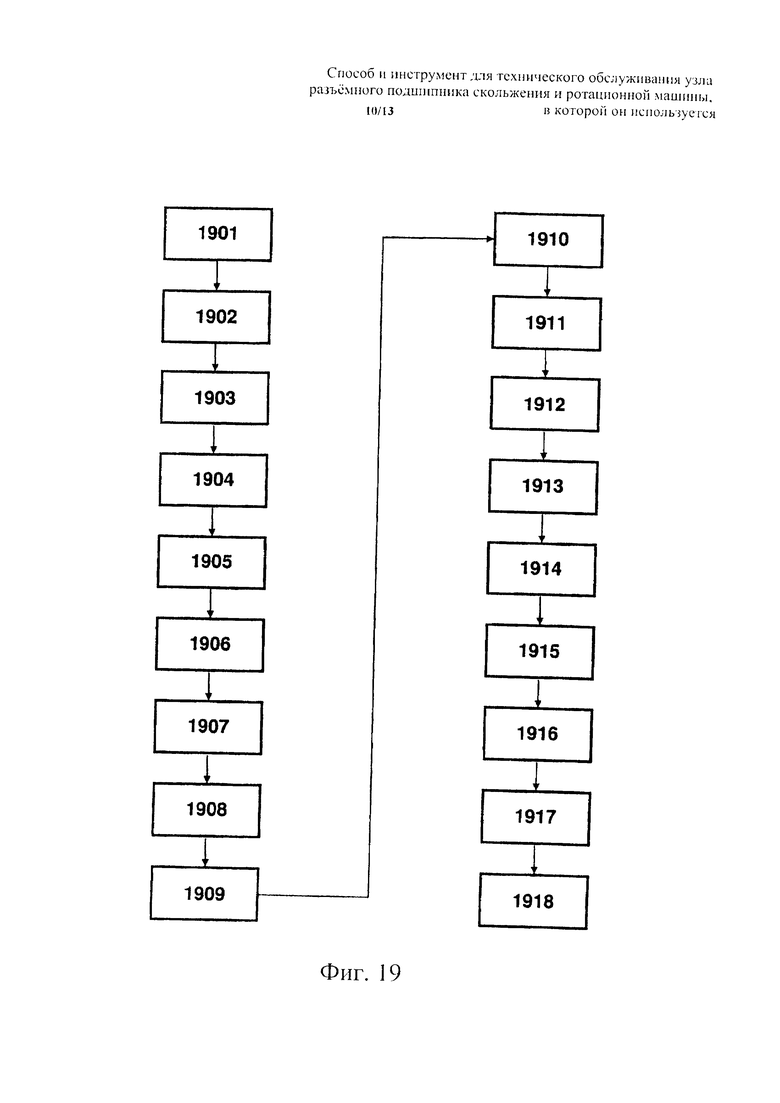

Фиг. 01 - Фиг. 18 схематично изображают поперечный разрез предложенного узла разъемного подшипника в разных положениях.

Фиг. 19 изображает технологическую схему для варианта выполнения способа проведения технического обслуживания в соответствии с Фиг. 01 - Фиг. 18,

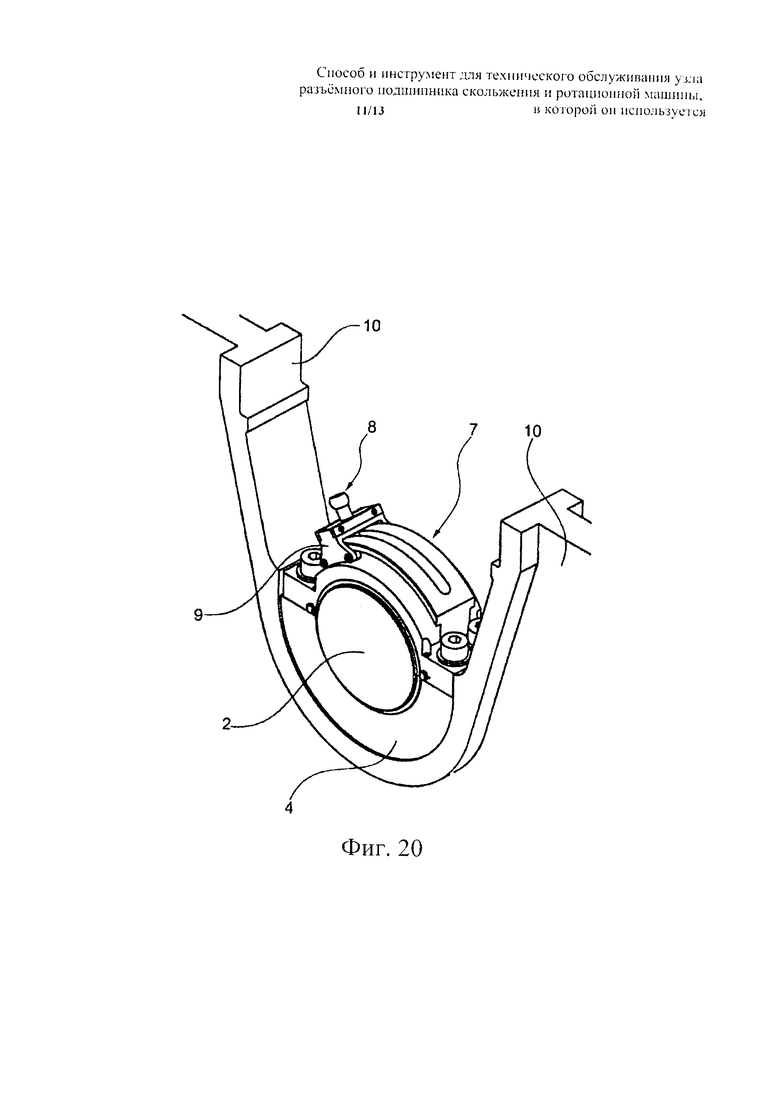

Фиг. 20 изображает вид в аксонометрии другого варианта выполнения предложенного узла разъемного подшипника,

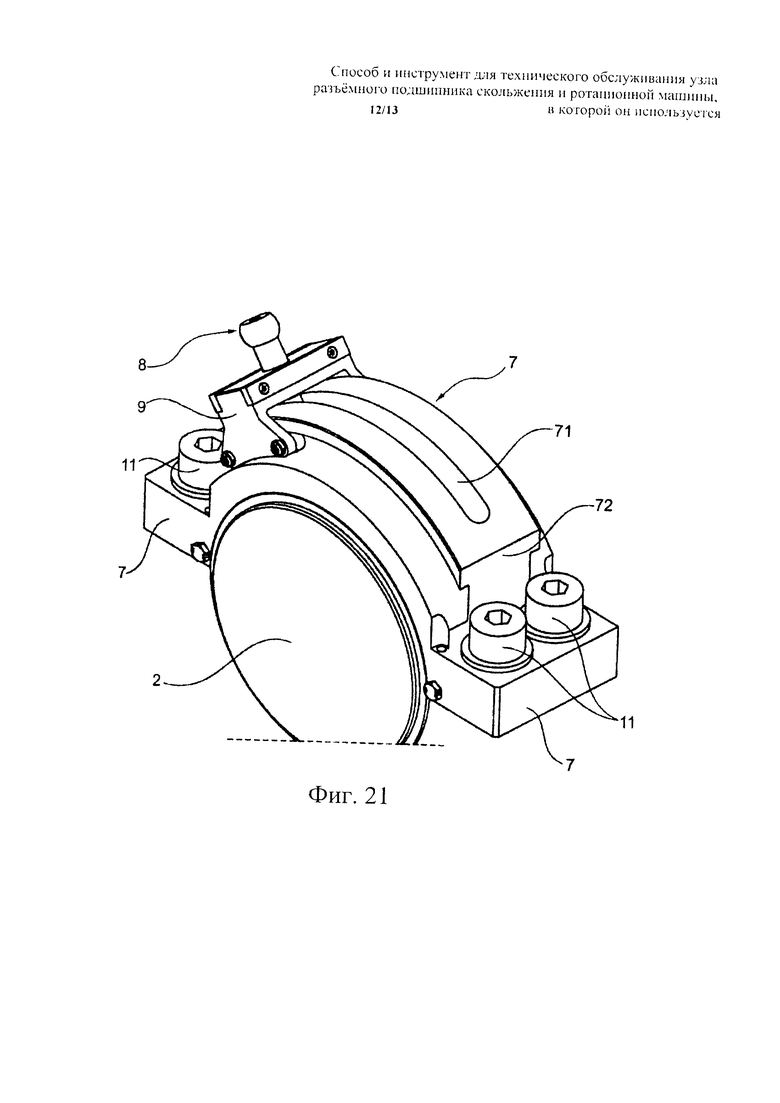

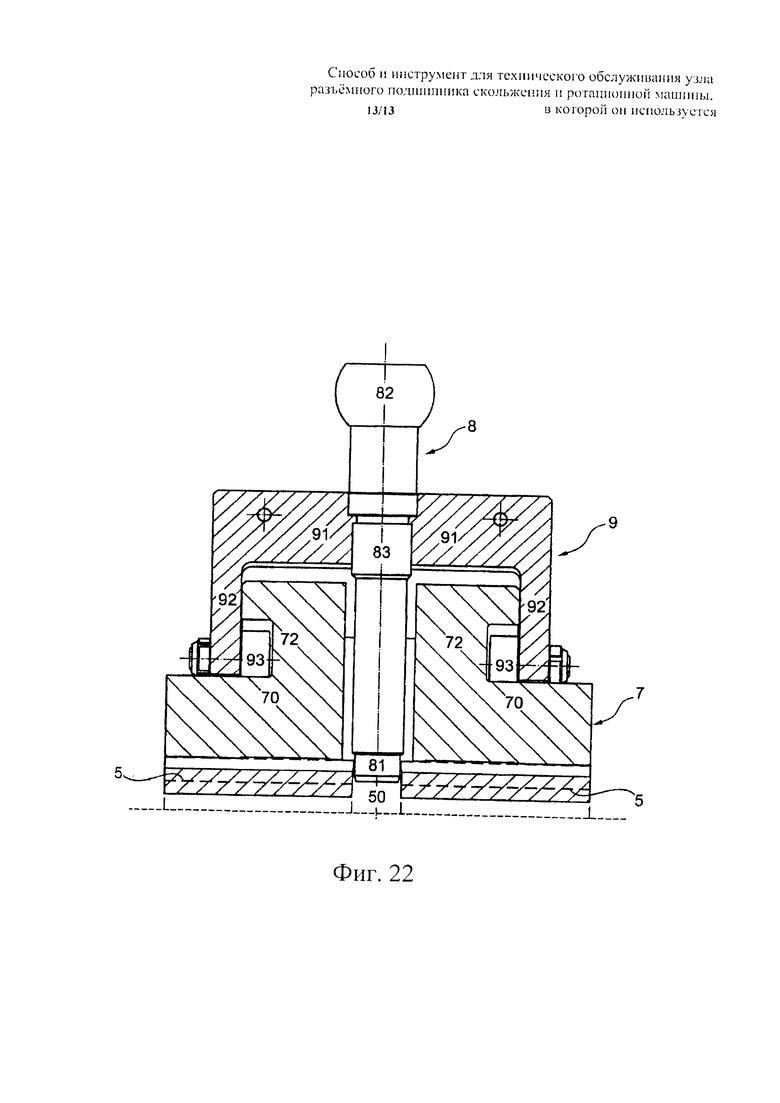

Фиг. 21 изображает увеличенный фрагмент Фиг. 19, и

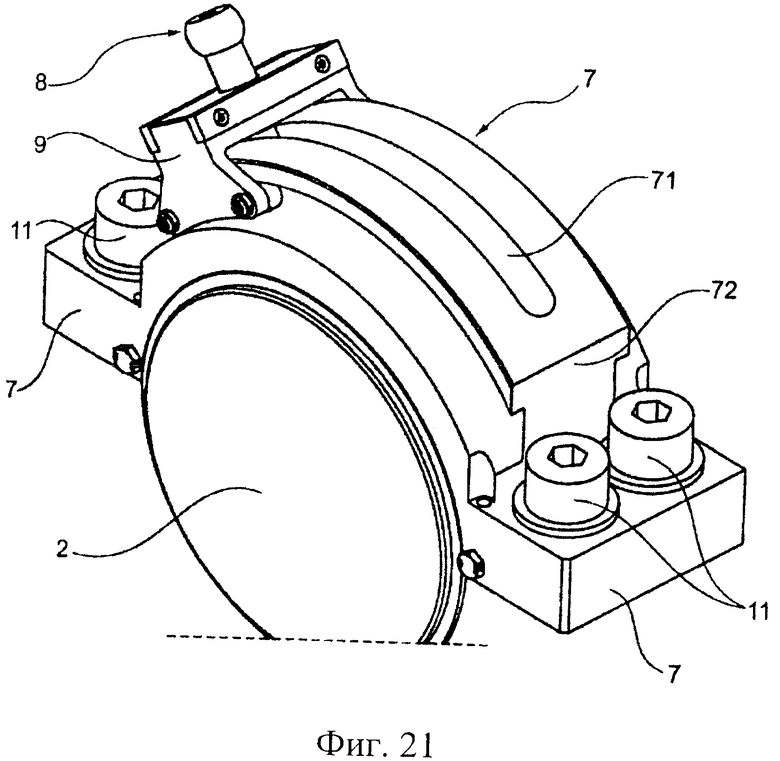

Фиг. 22 изображает поперечный разрез приспособления для воздействия и поворота частей вкладыша разъемного подшипника в подшипниковом узле, изображенном на Фиг. 20 и Фиг. 21.

Нижеизложенное описание типовых вариантов выполнения приведено со ссылкой на прилагаемые чертежи. Одинаковыми номерами на разных чертежах обозначены одинаковые или подобные элементы. Приведенное ниже подробное описание не исчерпывает изобретение. В действительности, объем изобретения определен приложенной формулой изобретения.

Используемая в описании ссылка на «один вариант выполнения» или «вариант выполнения» означает, что конкретный признак, конструкция или характеристика, описанные применительно к варианту выполнения, относятся, по меньшей мере, к одному варианту выполнения изобретения. Таким образом, присутствие фраз «в одном варианте выполнения» или «во варианте выполнения» в различных местах описания не обязательно относится к одному и тому же варианту выполнения. Более того, конкретные признаки, конструкции или характеристики могут быть объединены любым соответствующим образом в одном или нескольких вариантах выполнения.

В ротационной машине содержится поворотный вал, опирающийся, по меньшей мере, на два подшипниковых узла.

Далее допускается, что оба указанных подшипника представляют собой «разъемные подшипники скольжения».

В процессе работы данной машины ее вал вращается, в то время как узлы опорных подшипников, в частности, части вкладышей подшипников неподвижны.

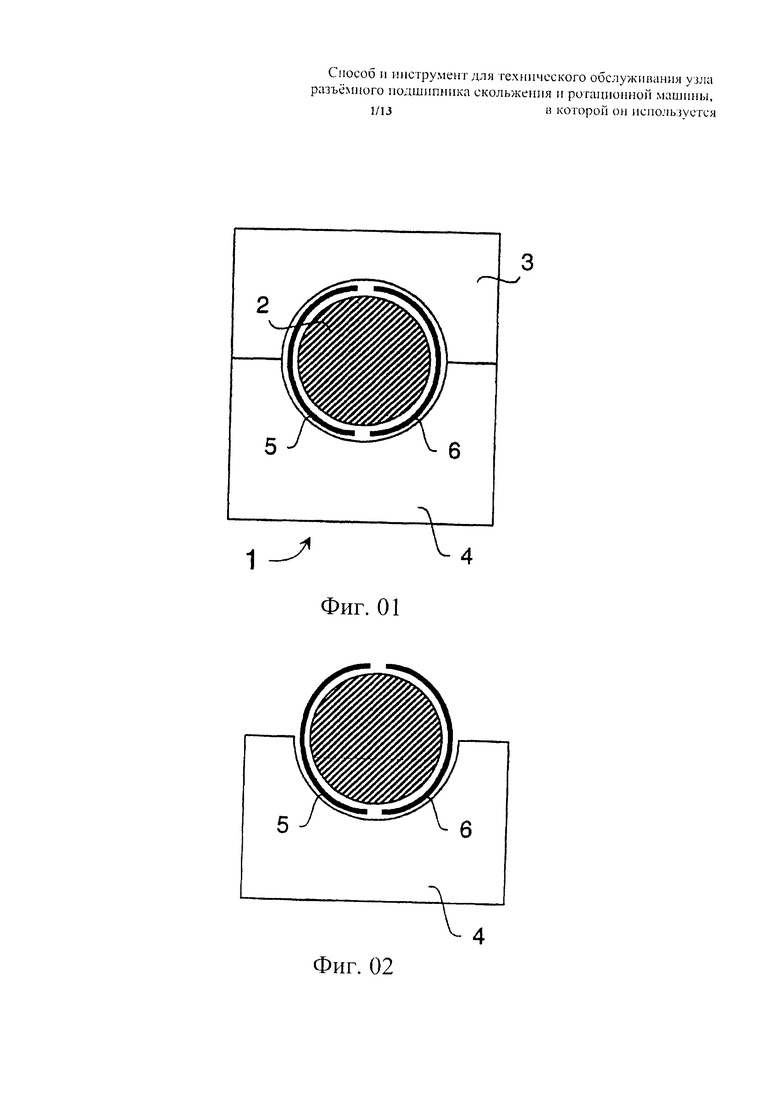

Фиг. 1 схематично изображает поперечный разрез варианта выполнения узла 1 подшипника скольжения, соединенного с поворотным валом 2 машины.

Подшипниковый узел 1 содержит корпус подшипника, разделенный на верхнюю часть 3 и нижнюю часть 4; верхняя и нижняя части 3 и 4 корпуса соединены с возможностью разъединения, например, посредством винтов или болтов (не показаны на Фиг. 1); корпус подшипника содержит вкладыш, расположенный вокруг вала 2; вкладыш разделен на две полуцилиндрические части 5 и 6, которые обеспечивают внутреннюю опорную поверхность (разделенную на полуцилиндрические поверхности) для поворотного вала 2; в варианте выполнения, показанном на Фиг. 1, две части корпуса имеют два полуцилиндрических гнезда для помещения частей 5 и 6 вкладыша и прижатия их к валу 2.

Следует отметить, что внутри подшипника, в частности, между частями 5 и 6 вкладыша и валом 2 присутствует смазочная жидкость; смазочная жидкость соответствующим образом циркулирует внутри подшипника; это известно из нефтегазовой области техники.

Согласно данному варианту выполнения, как показано на Фиг. 1, две части 5 и 6 вкладыша расположены перпендикулярно к частям 3 и 4 корпуса; в частности, части 3 и 4 расположены горизонтально (то есть секущая плоскость является горизонтальной), а части 5 и 6 вкладыша расположены вертикально (т.е. секущая плоскость является вертикальной).

В процессе работы машины части 3 и 4 корпуса и части 5 и 6 вкладыша неподвижны, в то время как вал вращается.

Для выполнения операций по техническому обслуживанию частей 5 и 6 вкладыша машину останавливают; но машину и/или ее детали не разбирают; в частности, вал 2 может оставаться в положении, которое он принимает после остановки машины.

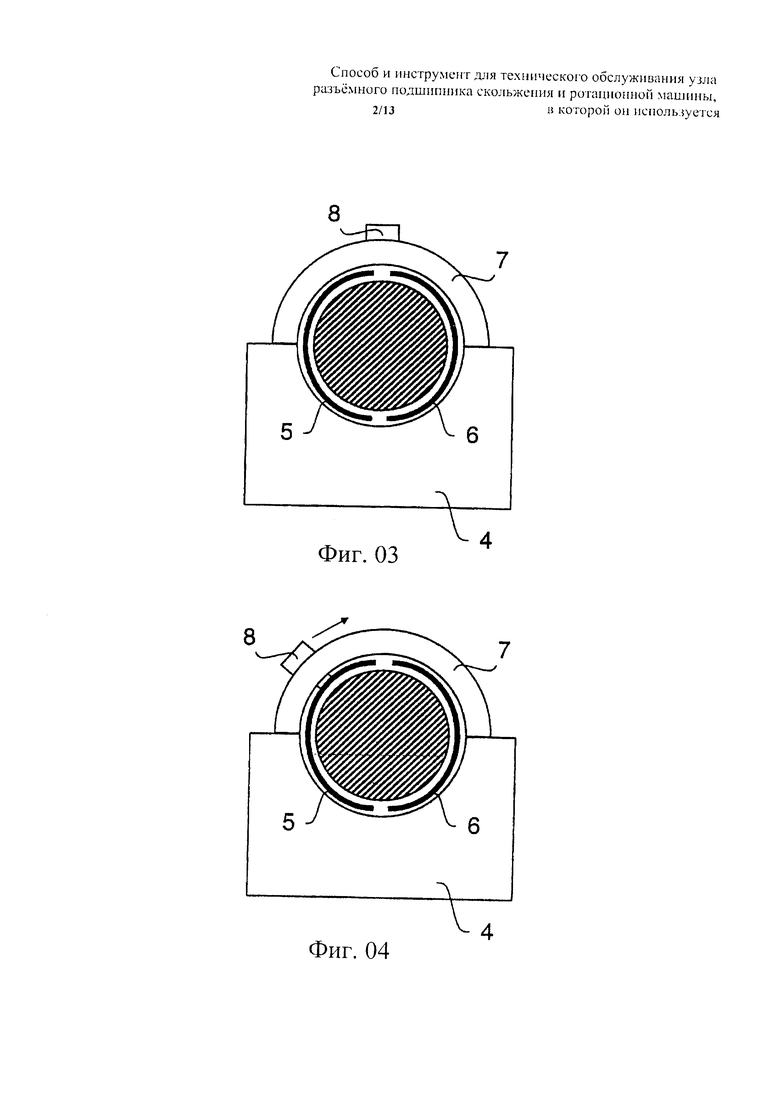

Для выполнения операций по техническому обслуживанию частей 5 и 6 вкладыша применяют инструмент для технического обслуживания, содержащий приспособление, предназначенное для воздействия и поворота частей 5 и 6 вкладыша. На Фиг. 01 - Фиг. 18 данное приспособление схематично изображено и обозначено номером 8; на указанных чертежах изображено приспособление в виде обычного штифта, который может радиально скользить и поворачиваться вокруг оси вала 2; данный поворот выполняют посредством скольжения штифта 8 по кругу вдоль инструментального корпуса 7, при этом штифт 8 удерживают в радиальном положении; инструментальный корпус 7 прикреплен к нижней части 4 корпуса с возможностью разъединения, например, посредством винтов или болтов.

Приспособление, содержащееся в указанном инструменте, в частности, в виде комбинации ползунка и штифта (который применяют в качестве фиксатора), более подробно изображено на Фиг. 20 - Фиг. 22.

Подшипниковый узел 1, изображенный на Фиг. 1, можно раскрыть путем отсоединения верхней части 3 корпуса от его нижней части 4 (как показано на Фиг. 2); таким образом, можно сказать, что подшипниковый узел 1 выполнен с отверстием, размер которого (примерно) равен размеру любой из частей 5 и 6 вкладыша; извлечение части вкладыша из подшипникового узла можно обеспечить путем радиального (или почти радиального) перемещения, когда часть вкладыша (по существу) совмещена (находится наравне) с отверстием.

Применительно к Фиг. 01 - Фиг. 18, изображающих подшипниковый узел, и к Фиг. 19, изображающей технологическую схему, техническое обслуживание подшипникового узла может быть выполнено следующим образом:

- отсоединение верхней части 3 корпуса от его нижней части 4 (этап 1901), смотри Фиг. 2;

- установка инструмента 7 и 8 для технического обслуживания на нижнюю часть 4 корпуса (этап 1902), смотри Фиг. 3;

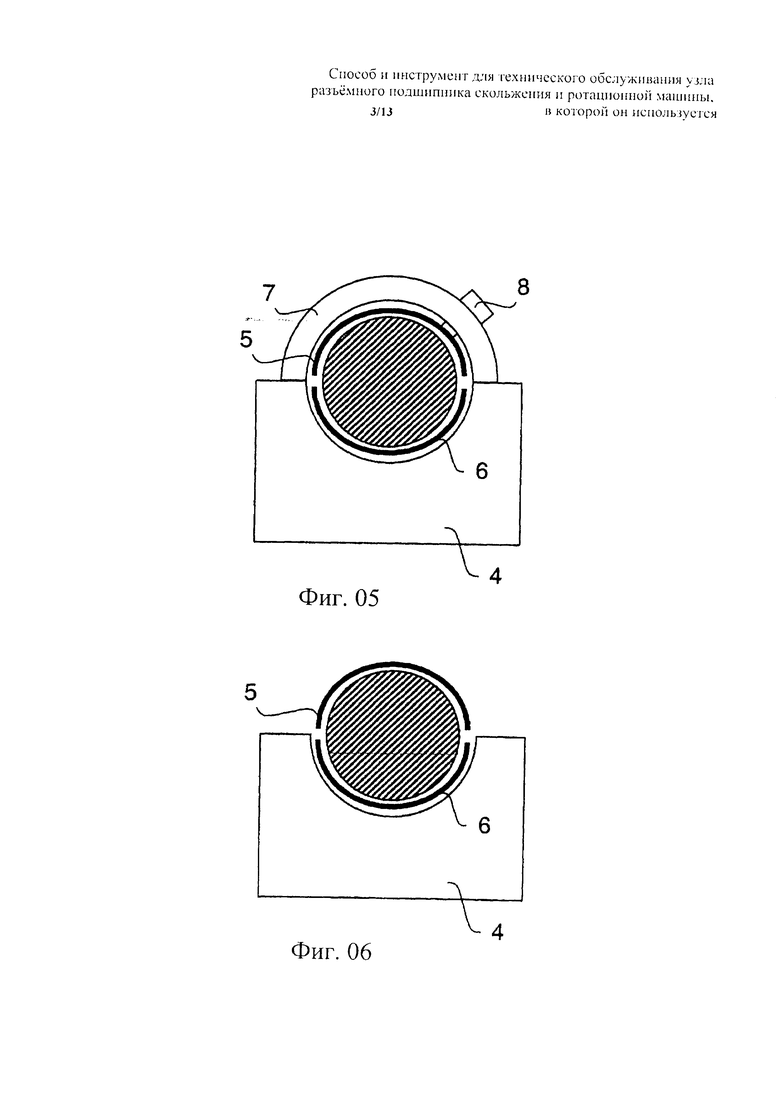

- поворот (по часовой стрелке) части 5 вкладыша (и, следовательно, части 6 вкладыша) до тех пор, пока часть 5 вкладыша не займет положение, соответствующее указанному отверстию (этап 1903), смотри Фиг. 4 и Фиг. 5;

- отсоединение инструмента 7 и 8 от нижней части 4 корпуса (этап 1904), смотри Фиг. 6;

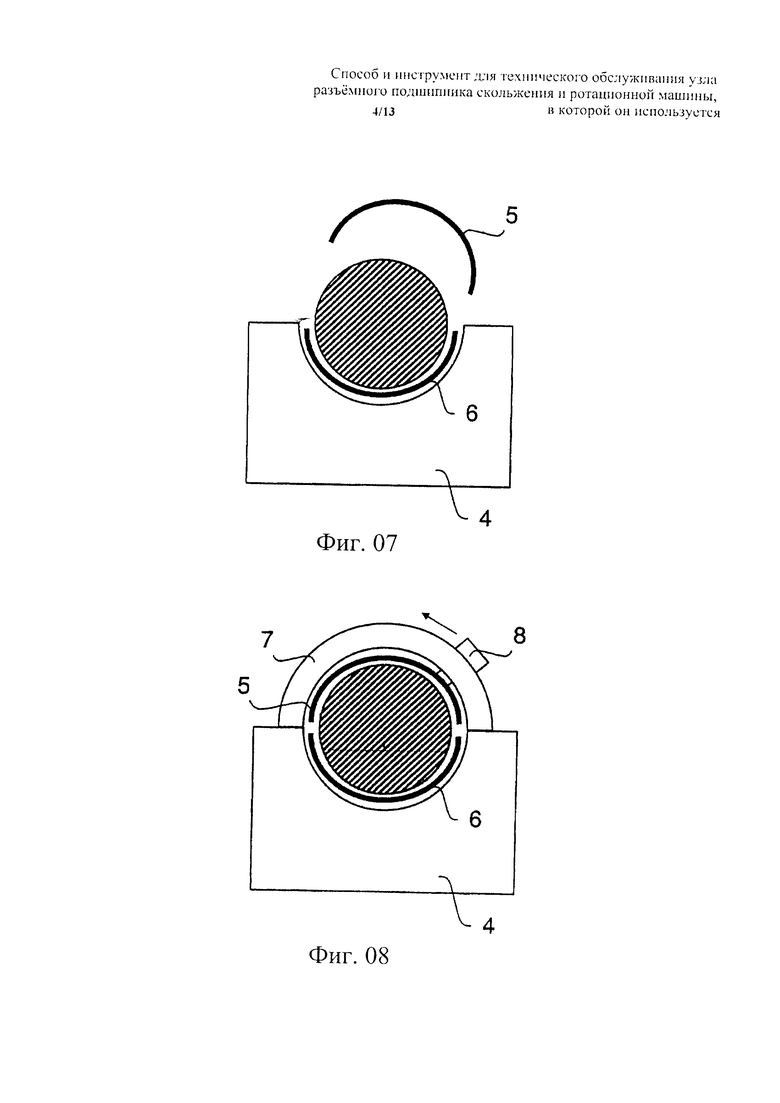

- извлечение части 5 вкладыша из подшипникового узла (этап 1905), смотри Фиг. 7;

- выполнение работ по техническому обслуживанию части 5 вкладыша (этап 1906), например, чистка или замена;

- установка части 5 вкладыша в подшипниковый узел (этап 1907);

- установка инструмента 7 и 8 на нижней части 4 корпуса (этап 1908), смотри Фиг. 8;

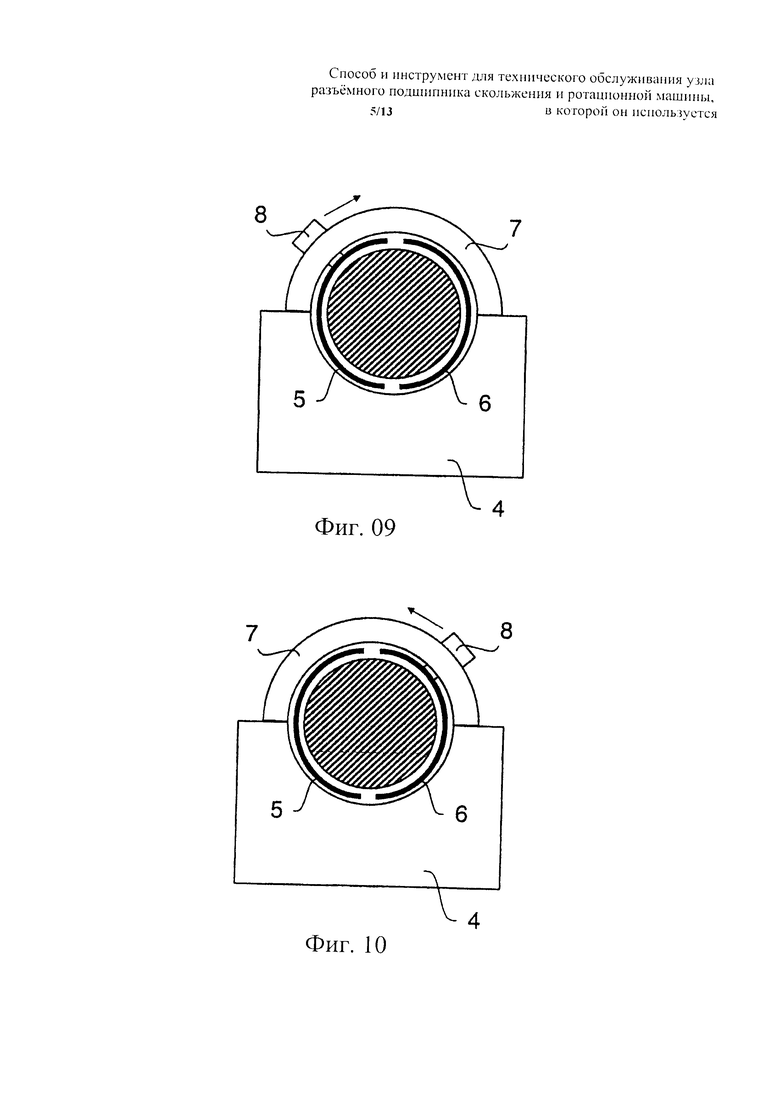

- поворот (против часовой стрелки) частей 5 и 6 вкладыша до тех пор, пока часть 6 вкладыша не займет положение, соответствующее отверстию (этапы 1909 и 1910), смотри Фиг. 08 и Фиг. 09, а также Фиг. 10 и Фиг. 11;

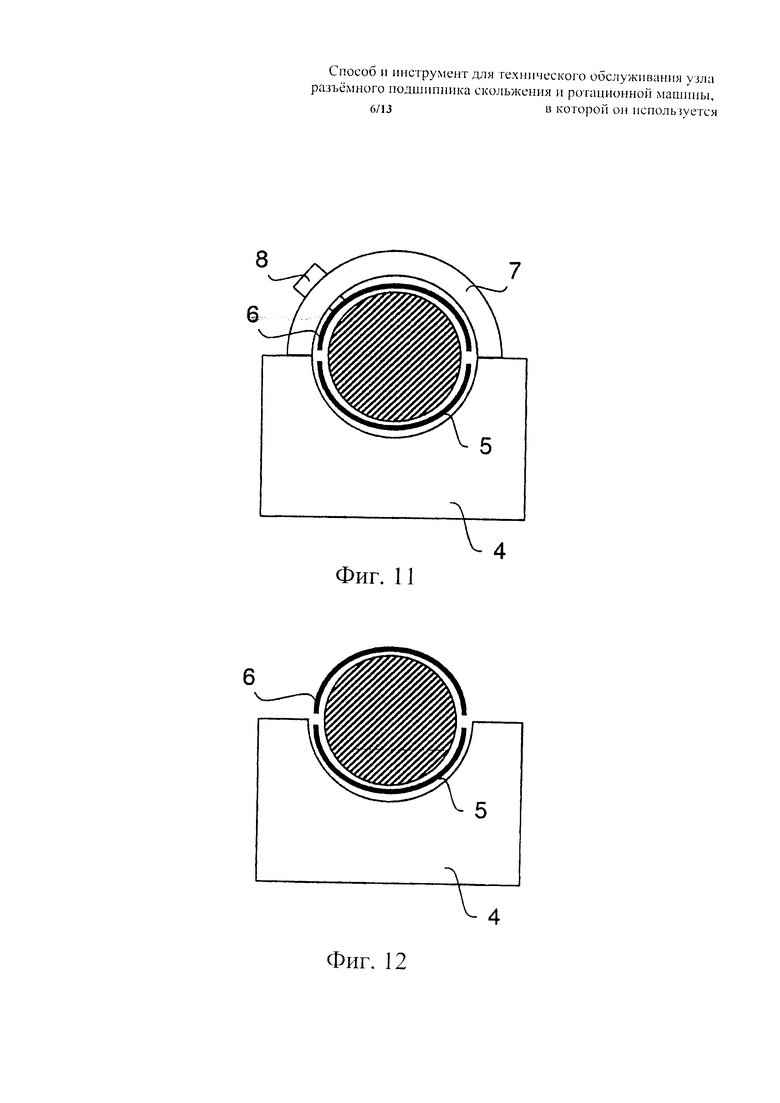

- отсоединение инструмента 7 и 8 от нижней части 4 корпуса (этап 1911), смотри Фиг. 12;

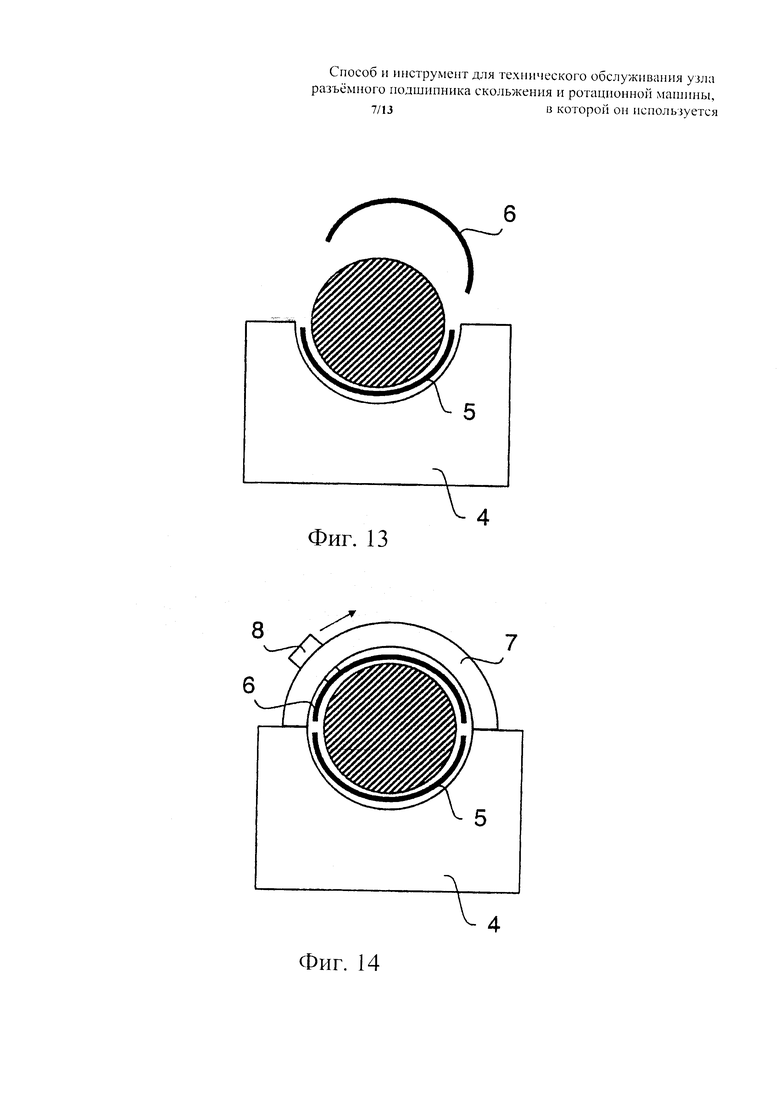

- извлечение части 6 вкладыша из подшипникового узла (этап 1912), смотри Фиг. 13;

- выполнение работ по техническому обслуживанию части 6 вкладыша (этап 1913), например, прочистка или замена;

- установка части 6 вкладыша в подшипниковый узел (этап 1914);

- установка инструмента 7 и 8 на нижнюю часть 4 корпуса (этап 1915), смотри Фиг. 14;

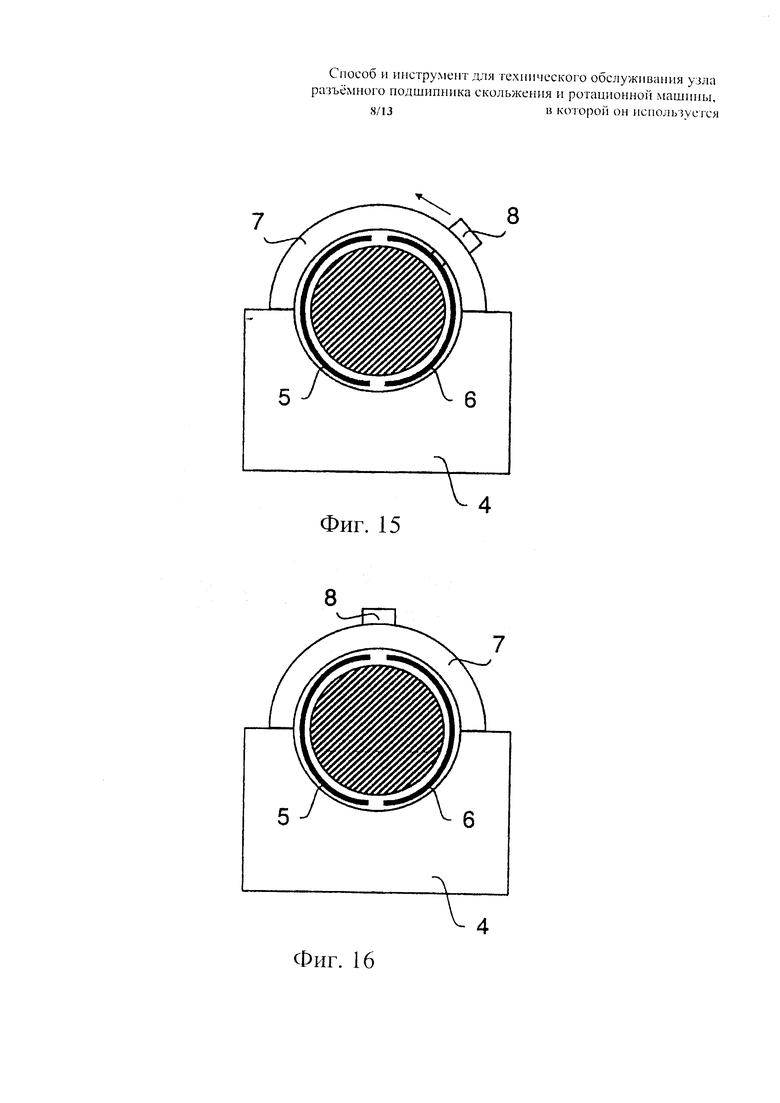

- поворот (по часовой стрелке) части 6 вкладыша (и, следовательно, части 5 вкладыша) до тех пор, пока части 5 и 6 вкладыша не займут рабочее положение в подшипниковом узле (этап 1916), смотри Фиг. 14 и Фиг. 15;

- отсоединение инструмента 7 и 8 от нижней части 4 корпуса (этап 1917), смотри Фиг. 16 и Фиг. 17;

- соединение верхней части 3 корпуса с его нижней частью 4 (этап 1918), смотри Фиг. 18, точно соответствующую Фиг. 01.

Таким образом, указанный способ обеспечивает поворот частей вкладыша без поворота поддерживаемого вала, и выполнение операций по техническому обслуживанию части вкладыша в то время, когда вал продолжает опираться на другую часть или части вкладыша.

Применительно к Фиг. 01 - Фиг. 18 следует отметить, что:

- в первом рабочем положении штифт 8 воздействует на часть вкладыша (смотри, например, Фиг. 04 и Фиг. 05), и во втором рабочем положении штифт 8 не воздействует на часть вкладыша (смотри, например, Фиг. 02);

- поворот одной из частей вкладыша вызывает поворот другой части вкладыша, т.к. их края соприкасаются;

- в любом положении подшипникового узла, начиная с исходного положения на Фиг. 01 и заканчивая последним положением на Фиг. 18, вал машины опирается на одну или обе части вкладыша;

- поворот частей вкладыша выполняют вручную, действуя с наружной стороны корпуса, в частности, корпуса инструмента.

Следует отметить, что применительно к Фиг. 08 - Фиг. 11 данный поворот выполняют в два этапа, т.е. этап 1909 и этап 1910:

- поворот (против часовой стрелки) части 5 вкладыша (и, следовательно, части 6 вкладыша) на 90° (этап 1909), сравни Фиг. 08 и Фиг. 09, и

- поворот (против часовой стрелки) части 6 вкладыша (и, следовательно, части 5 вкладыша) на 90° (этап 1910), сравни Фиг. 10 и Фиг. 11;

между двумя указанными поворотами частей вкладыша выполняют поворот (по часовой стрелке) штифта 8 на 90°, сравни Фиг. 09 и Фиг. 10, в процессе которого штифт 8 не воздействует ни на одну из частей 5 и 6 вкладыша.

Посредством давления, оказываемого частями корпуса подшипникового узла на части вкладыша, и благодаря смазочной жидкости в зазоре между частями вкладыша и цапфой, части вкладыша не поворачиваются даже во время вращения вала машины.

Когда вал находится в неподвижном состоянии, части вкладыша зажаты между цапфой и частями корпуса, а именно, между гнездами частей корпуса; в связи с этим следует отметить, что хотя на Фиг. 01 - Фиг. 18 края частей вкладыша показаны на расстоянии друг от друга, в сущности, они почти смыкаются.

Для облегчения поворота частей вкладыша посредством приспособления инструмента для технического обслуживания, преимущественно, конструкция корпуса инструмента содержит гнездо для частей вкладыша, расположенное достаточно глубоко, т.е., глубже, чем гнездо части корпуса подшипникового узла; другими словами, для размещения частей вкладыша обеспечивается больше свободного пространства.

Более того, при наличии глубокого гнезда, когда часть вкладыша принимает положение, соответствующее отверстию подшипникового узла (смотри, например, Фиг. 05 и Фиг. 06, Фиг. 11 и Фиг. 12), часть вкладыша поддается извлечению из подшипникового узла; т.е., извлечение упрощается.

При наличии глубокого гнезда сложнее повторно установить часть вкладыша в подшипниковый узел, т.е., выполнить первую часть поворота части вкладыша, начав например, с положения, показанного на Фиг. 08 или Фиг. 14. Для устранения данной проблемы гнездо корпуса инструмента изнутри может быть снабжено двумя приспособлениями (не показаны на чертежах) для направления части вкладыша в меньшее гнездо части корпуса подшипникового узла.

Как уже объяснялось выше, приспособление инструмента воздействует на одну из частей вкладыша и поворачивает ее; в других вариантах выполнения приспособление может оказывать воздействие и поворачивать несколько частей вкладыша.

Очень эффективным для достижения указанного результата (возможно, не только его) является использование штифта, который может быть вставлен в смазочные отверстия частей вкладыша; при этом не нужно изменять конструкцию частей вкладыша; разъемные подшипники скольжения, содержащие радиальные смазочные отверстия известны, например, из публикации US 2010/0166347 А1.

Штифт завинчивают в отверстие части вкладыша; затем, поворачивая штифт вокруг оси вала (которая совпадает с осью вкладыша), поворачивают часть вкладыша (при этом штифт применяют в качестве фиксатора); путем вывинчивания штифта его извлекают из части вкладыша, высвобождая ее.

Согласно типичным областям применения данного изобретения, инструмент для технического обслуживания предназначен для соединения с цилиндрическим вкладышем, диаметр которого варьируется в диапазоне от 100 мм до 450 мм, длина в диапазоне от 80 мм до 250 мм, ширина в диапазоне от 5 мм до 15 мм, диаметр смазочных отверстий в диапазоне от 15 мм до 40 мм, и их количество составляет от 4 до 16 шт.; в случае частей вкладыша полуцилиндрической формы количество смазочных отверстий по существу составляет от 2 до 7 шт.

На Фиг. 20 изображена часть рамы 10 машины и подшипниковый узел 1, прикрепленный к раме 10 и обеспечивающий опору для поворотного вала 2 машины; точнее, на Фиг. 20 изображена цапфа вала машины.

Далее приведено подробное описание со ссылкой на Фиг. 20, Фиг. 21 и Фиг. 22.

На Фиг. 20 верхняя часть 3 корпуса подшипникового узла отсоединена от нижней части 4 корпуса, и инструмент (увеличенный фрагмент на Фиг. 21) прикреплен к нижней части 4 корпуса при помощи четырех винтов 11; по существу, Фиг. 4 можно считать схематичным представлением Фиг. 20.

По существу приспособление содержит ползунок 9 и штифт 8.

Ползунок 9 имеет отверстие, расположенное перпендикулярно направлению его скольжения (смотри Фиг. 22).

Штифт 8 вставлен с возможностью скольжения в поперечное отверстие и выступает из отверстия с обеих сторон ползунка 9; в первом рабочем положении (смотри Фиг. 22) штифт 8 воздействует на часть вкладыша (часть 5 вкладыша на Фиг. 22), когда первый конец 81 данного штифта вставлен в первое смазочное отверстие 50 на части вкладыша; во втором рабочем положении (не показано на чертежах) штифт 8 не воздействует на части вкладыша, так как отведен назад (например, находится внутри корпуса 7 инструмента), и первый конец 81 расположен на расстоянии от любого из смазочных отверстий частей вкладыша. Штифт 8 содержит промежуточный хвостовик, имеющий резьбовую часть 83, предназначенную для соединения с соответствующей резьбовой частью перечного отверстия ползунка 9; в результате завинчивания и вывинчивания (например, вручную), штифт 8 скользит вперед-назад вдоль короткого хода и может быть вставлен и извлечен из смазочного отверстия части вкладыша; завинчивание и вывинчивание выполняют с помощью второго конца 82 штифта 8.

В варианте выполнения, изображенном на Фиг. 20, Фиг. 21 и Фиг. 22, ползунок приспособления инструмента по существу представляет собой каретку 9, содержащую корпус 91, две ножки 92, выступающие из корпуса 91, и четыре колеса 93, свободно вращающиеся на двух ножках 92; в корпусе 91 выполнено отверстие для штифта 8. В варианте выполнения, изображенном на Фиг. 22, ножки 92 плоские и выступают в поперечном направлении из корпуса 91; колеси 93 расположены на внутренних сторонах ножек 92; таким образом, выполнен элемент с С-образным поперечным сечением (смотри Фиг. 22).

В варианте выполнения, изображенном на Фиг. 20, Фиг. 21 и Фиг. 22, ползунок 91 соприкасается с направляющей 72 (точнее, с двойной направляющей) корпуса 7 инструмента, выступающей из части 70 корпуса 7 с его наружной стороны; направляющая 72 имеет Т-образное поперечное сечение, соответствующее С-образному поперечному сечению вышеупомянутого элемента. Направляющая 72 имеет дугообразную форму, а ползунок 9 выполнен с возможностью скольжения вперед-назад вдоль направляющей 72 в результате воздействия (например, вручную) на второй конец 82 штифта 8; ход данного вращательно-поступательного движения составляет, например, 110°, даже если полезный ход (принимая во внимание заданный поворот частей вкладыша) составляет, например, 90°. Чтобы обеспечить данное вращательно-поступательное движение комбинации ползунка 9 и штифта 8, в корпусе инструмента выполнен паз 71, предназначенный для приема хвостовика штифта 8 во время его движения; паз 71 разделяет на части как часть 70 корпуса, так и направляющую 72.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРМЕТИЧНО УПЛОТНЕННЫЙ ДЕМПФЕРНЫЙ УЗЕЛ И СПОСОБ ЕГО СБОРКИ | 2014 |

|

RU2658620C2 |

| УЗЕЛ ПОДШИПНИКА (ВАРИАНТЫ) И СПОСОБ УСТАНОВКИ ПОДШИПНИКА В КОРПУСЕ (ВАРИАНТЫ) | 2013 |

|

RU2556266C2 |

| ПОДШИПНИКОВЫЙ УЗЕЛ СКОЛЬЖЕНИЯ | 2003 |

|

RU2241871C2 |

| РАДИАЛЬНО-ПОДШИПНИКОВЫЙ УЗЕЛ, ТУРБОМАШИНА И СПОСОБ СБОРКИ УПОМЯНУТОГО РАДИАЛЬНО-ПОДШИПНИКОВОГО УЗЛА | 2014 |

|

RU2672148C2 |

| КОРПУС ТРАНСМИССИИ И УЗЕЛ ВЕДУЩЕЙ ОСИ, СОДЕРЖАЩИЙ УКАЗАННЫЙ КОРПУС | 2012 |

|

RU2620124C9 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЦЕНТРОБЕЖНЫЙ НАСОС С РОТОРОМ НА ПОДШИПНИКАХ КАЧЕНИЯ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК НАСОСА | 2011 |

|

RU2485352C1 |

| Активный упорный гидро/аэростатодинамический подшипниковый узел и способ управления его характеристиками | 2019 |

|

RU2714278C1 |

| Машина для холодной обработки металлов | 1976 |

|

SU614860A1 |

| СПОСОБ УСТРАНЕНИЯ ИЗНОСА ПОВЕРХНОСТЕЙ ПАР ТРЕНИЯ | 2013 |

|

RU2548539C2 |

| ОПОРНЫЙ УЗЕЛ ПОДШИПНИКОВОГО УСТРОЙСТВА | 2000 |

|

RU2199682C2 |

Изобретение относится к инструменту для поворота частей вкладыша подшипникового узла, содержащего вкладыш, разделенный по меньшей мере на две части. Инструмент содержит приспособление, предназначенное для воздействия на одну из указанных по меньшей мере двух частей вкладыша и ее поворота и для поворота всех частей вкладыша подшипникового узла. В результате обеспечивается техническое обслуживание частей вкладыша без разборки машины и/или ее деталей. 2 н. и 7 з.п. ф-лы, 22 ил.

1. Инструмент для поворота частей вкладыша подшипникового узла, причем подшипниковый узел содержит вкладыш, разделенный по меньшей мере на две части, при этом указанный инструмент содержит приспособление, предназначенное для воздействия на одну из указанных по меньшей мере двух частей вкладыша и ее поворота и для поворота всех частей вкладыша подшипникового узла.

2. Инструмент по п. 1, в котором указанное приспособление содержит ползунок и штифт, причем ползунок имеет отверстие, расположенное поперечно направлению его скольжения, а штифт установлен с возможностью скольжения внутри указанного отверстия и выступает из него, причем в первом рабочем положении штифт воздействует на указанную часть вкладыша, а во втором рабочем положении штифт не оказывает воздействия на указанную часть вкладыша.

3. Инструмент по п. 1 или 2, в котором подшипниковый узел содержит корпус подшипника, разделенный на первую часть и вторую часть, которые могут быть скреплены вместе с возможностью разъединения, причем указанный инструмент содержит корпус, который может быть прикреплен ко второй части корпуса подшипникового узла с возможностью отсоединения.

4. Инструмент по п. 1, содержащий корпус, причем указанное приспособление содержит ползунок, а корпус инструмента имеет направляющую дугообразной формы, при этом ползунок расположен с возможностью скольжения вперед и назад вдоль указанной направляющей.

5. Способ технического обслуживания имеющего части вкладыша подшипникового узла, который связан с неподвижным поворотным валом машины и имеет отверстие, размер которого равен размеру любой из указанных частей вкладыша или превышает его, включающий:

A) поворот частей вкладыша до тех пор, пока одна часть вкладыша не займет положение, соответствующее указанному отверстию,

B) извлечение указанной части вкладыша из подшипникового узла,

C) выполнение чистки или замены извлеченной части вкладыша, и

D) помещение указанной части вкладыша в подшипниковый узел.

6. Способ по п. 5, в котором:

E) поворачивают указанные части вкладыша до тех пор, пока другая часть вкладыша не займет положение, соответствующее указанному отверстию,

F) извлекают указанную другую часть вкладыша из подшипникового узла,

G) выполняют чистку или замену другой части вкладыша и

H) помещают эту другую часть вкладыша в подшипниковый узел.

7. Способ по п. 5, в котором указанное отверстие обычно закрыто, причем перед извлечением части вкладыша указанное отверстие открывают, а после помещения части вкладыша указанное отверстие закрывают.

8. Способ по п. 5, в котором подшипниковый узел содержит корпус подшипника, разделенный на первую часть и вторую часть, которые могут быть скреплены вместе с возможностью разъединения, причем для поворота указанных частей вкладыша используют инструмент для поворота частей вкладыша, содержащий корпус, выполненный с возможностью прикрепления к указанной второй части корпуса и отсоединения от нее.

9. Способ по п. 8, в котором указанный инструмент присоединяют ко второй части корпуса перед этапом А и отсоединяют от нее после этапа D.

| Гидравлическая стойка механизированной крепи | 1988 |

|

SU1627716A1 |

| US 1872600 A, 16.08.1932 | |||

| DE 19617599 C1, 30.10.1997 | |||

| Адаптивное устройство для алмазного выглаживания | 1984 |

|

SU1211025A2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ИЗВЛЕЧЕНИЯ НИЖНИХ ВКЛАДЫШЕЙ КОРЕННЫХ ПОДШИПНИКОВ КОЛЕНЧАТЫХ ВАЛОВ | 1933 |

|

SU32405A1 |

| Способ замены верхнего вкладыша шатунного подшипника двигателя внутреннего сгорания | 1973 |

|

SU712548A1 |

| Способ демонтажа вкладышей подшипников | 1987 |

|

SU1549711A1 |

Авторы

Даты

2017-09-07—Публикация

2013-04-02—Подача