(54) МАШИНА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ОТВЕРСТИЙ МЕТОДОМ ПРОТЯГИВАНИЯ | 2006 |

|

RU2312757C1 |

| Устройство для штамповки деталей | 1977 |

|

SU662213A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479406C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2552616C1 |

| Устройство для остановки процесса деформирующего протягивания | 1977 |

|

SU742057A1 |

| Устройство для штамповки | 1977 |

|

SU733802A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СБОРНЫМ ДОРНОМ | 2007 |

|

RU2336986C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СБОРНЫМ ИНСТРУМЕНТОМ | 2007 |

|

RU2336987C1 |

| ДОРН | 2013 |

|

RU2533507C1 |

| КАЛИБРОВОЧНЫЙ СТАНОК | 1996 |

|

RU2094147C1 |

Изобретение относится к области метаппообработки, в частности к конструкции машины для холодной обработки мегаппов дорнованием внутренней поверхности деталей типа втулок и гильз.

Известна конструкция машины для дорнования отверстий по схеме сжатия при совместном вращении инструмента и детали . Деформирующий -элемент в: ней выполнен в виде кольца и закреплен на инструментодержателе,установленном с наклоном в силовом узле, сообщающем дорну осевое перемещение (подачу). При введении дорна в отверстие вращающейся детали дорн получает от последней враще- ние. Затем включается продольная механическая подача, и дорн под действием осевого усилия подач перемещается вдоль оси отверстия, постепенно обрабатывая всю его поверхность.

Однако известная конструкция машины не позволяет дорновать термически обработанные (закаленные) детали, а также издепия из труднодеформируемых марок сталей и сплавов на их основе,-Это обьяо

няется ограниченной наг-рузочной способностью привода, поскольку дорн получает вращательное движение Нег1ОС1эедственно от обрабатываемой детали. Попытки вести процесс с большими натягами или ап)новать закаленные детали приводят к проскальзыванию детали относительно дефо()мирующего элемента, ухудшению условий смазки, наростообразованию и снижению Срока службы инструмента . Увеличение мощности привода вращения об)абатываомой детали ог{)аничено механикой процеоса деформирования по схеме вращение дотали - вращение инструмента и не устраняет конструктивным путем отмеченного выше недостатка; в еще большей мере возрастает тангенциальное скольжение на поверхности контакта, что приводит к сгоранию смазки и деформационному нагреву инструмента. Кроме того, известная струкция не позволяет менять угол наклона инструментодержателя к оси протягивания, что необходимо при оСГряботко изделий с различными физико-механическими характеристиками и при ведении

процесса на разных режимах обработки, (нагяг, скорость, диаметр, подача и т.д.). Цепью настоящего изобретения являет ся устранение указанных непостатков и осуществпение возможности дорнования труднодеформируемых, в том числе закапенвых, детапей с большими натягами и изменения угла наклона оси инструмента к оси обработки, что позвопяет повысить технологические- и эксгшуатационные показатели конструкции.

Для достижения этой цели в предлагаемой машине для холодной обработки металлов, напримф, протягиванием отверстий в полых иадепиях типа цилиндрических втулок по схеме сжатия, имеющей установленный под углом к оси обработки инструментодержатель с деформирующим элементом, приводимый в движение от силового узла, последний выполнен в виде nnaнетарного механизма придания инструмен ту сложноколебательного движения, состсящего из установленного на подшипниковой .группе шпинделя с осевой полостью, с поступательно перемещаемой в ней от плунжера кареткой с эксцентричным цилиндрическим гнездом, в коаксиальных сферич ских поверхностях сборных опорных вкла -дышей которого неподвижно закреплена шароЬая головка инструментодержателя, снабженная фиксатором углового.поворота в составе размещенных в каретке стопорнойшайбы и фигурного пальца, взаимодействующего с выполненными по образующей верхнего вкладыша пазами. Причем обойма с дорнуемоЙ втулкой установлена в шпинделе с возможностью знакопеременного вращательного движения, например, путем сборки на радиально-упорном подшипниковом узле качения

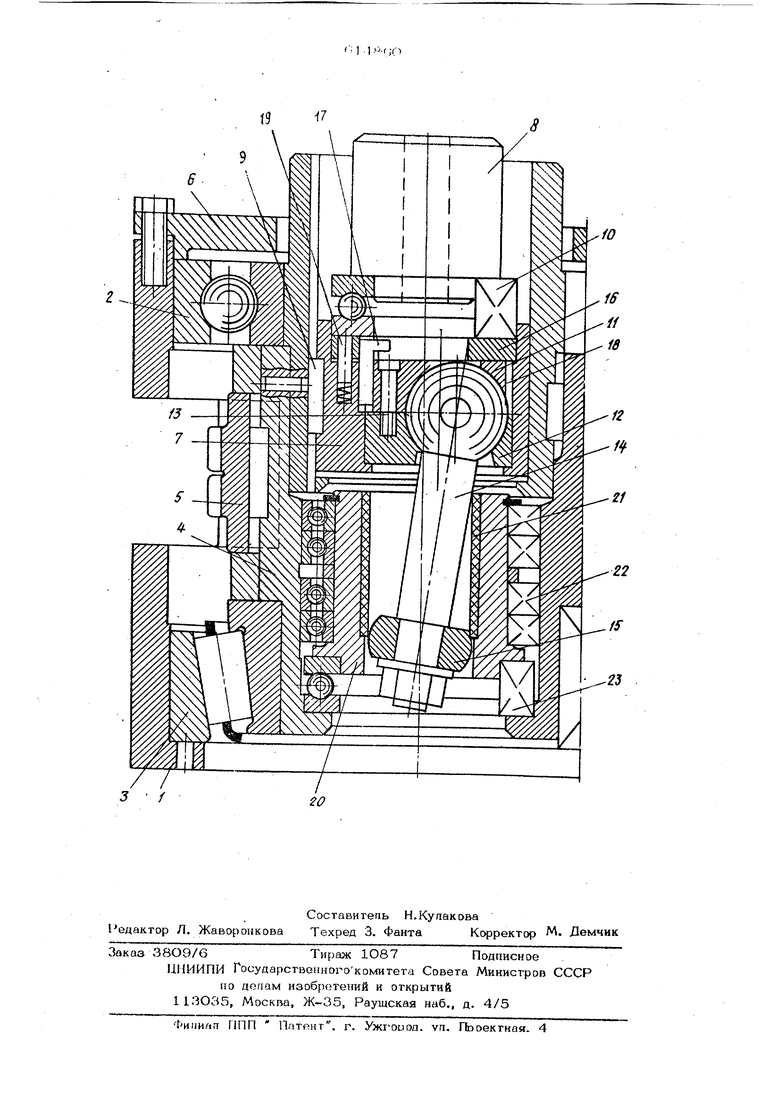

На чертеже изображена машина для холодной обработки металлов в разрезе.

Машина для холодной обработки металлов, например, протягиванием содержит корпус 1, в котором на подшипниках 2 и 3 установлен шпиндель 4. Между внут рёйГними кольцами подшипников шпинделя размещен зубчатый венец 5 с зубчатой цепью, приводимой во вращение ведущей звездочкой на валу электродвигателя (для упрснценин на чертеже условно не показаны), Поджатие подшипниковой группы 2 и 3 шпинделя осуществляется упорным буртом крышки 6, В осевой полости шпинделя смонтирована каретка 7, перемещавмая от плунжера 8 на шпонке 9. Между кареткой и плунж ом установлен упорный одинарный шарикоподшипник 1О для исключения передачи вращательного движений

осевое усилие дорнования от протяжного станка или гидропресса, В каретке выпопнено эксцентричное относительно оси об работки цилиндрическое гнездо с опорными вкладышами 11 и 12, сферические пг верхности которых неподвижно зажимаюг в сборе винтами 13 шаровую головку инструментодержателя 14 с деформирующим элементом 15, Для изменения угла наклона инструмента к оси обработки шаровая гоповка инструментодержателя снабжена фиксатором углового поворота, вь1полненным в виде размещенной в верхнеЧИСТИ каретки стопорной шайбы 16 с фигурным, папьцем 17, входящим в окно стопорной щайбы н выполненные на образующей оперного вкладыша 12 пазы 18. Стопорная шайба зафиксирована от ут-лсивого провор ота подпружиненным штифтом 19

Сферические опорные поверхности вкладышей изгоговпеиы коаксиальными относительно своей оси. При извлечении фигур- ного пальца из пазов и повороте вкладышей в гнезде каретки устанавливают угол наклона инструментодержателя на необходимую величину, опредеЛяекЛую из условий обработки. Обойма 2О с дорнуемой втулкой 21 установлена в нижней части шпинделя с возможностью знакопеременного вращательного движения путем сборки в радиальных подшипниках 22, воспринимакущих усилие обкагки, и установки на опорном подшипнике 23, воспринимающем общее усилие дорнования.

Машина работает следующим образом. При вращении шпинделя 4 инструментодержатель 14 совершает спожнокопебатепьное движение, а его ось описывает в пространстве планетарную траекторию, образующую замкнутый конический .аксоид. Возникающие при этом силы пластического трения на контурной поверхности контакта деформирующего элемента с дорку ёмой втулкой сонаправлены реверсивным угловым перемещением последней, в результате чего работа дорнования - обкатки расходуется главным образом на усилие деформирования. В отличие от дорнования с раскаткой вращающимся инструментом, где положение контакта и его характер остаются неизменными (оси дерна и втулки лежат в одной плоскости), ; обработка инструментом обкатки в предлагаемой машине протекает в условиях ; более жесткой по напряженно-деформиро ванному состоянию схемы нагружения очфга деформации. Кроме того, три степени подвижности контакта деформирующего. смазки в зону обработки и ее работу в процессе дорнования с обкагкой, что поэвопяег экранировать рабочую поверхность инструмента Тйдродинамической смазочной ппенкой. Обработка детапей в этой машине noi вогшет дорновать с большими натчЬами, нержавекицие марки стапей аустенитного кпасса и аакапенные иадепия, менять угоп наклона инструмента к оси обработ ки я деформировать втупки крупногабарирных размеров. Формула изобретенияМашина для холодной .обработки металлов, содержащая смонтированный в корпу fce на подшипниковой jjpynne полый шпиндель, связанный с приводом,и сферическу опору с установленным под углом к оси обработки инструмент од ержателем, а также обойму для установки обрабатываемой детали, отличающаяся тем, что с целью расширения технологических во можнсютей путем осуществления возможности дорнования с различными углами наи пона деформирующего элемента, она снабжена установленной в верхней части полости шпинделя с возможностью поступательного перемещения от плунжера кареткой с эксцентрично выпoлнeнны и в ней цилиндрическим гнездом и расположенными в нем опорными вкладышами со сферическими поверхностями и диаметральной плоскостью разьема, ,а также фиксаторами углового поворота, выполненными в виде размещенных в каретке стопорной шайбы с фигурным папьцем, входящим в , выполненные по образующей верхнего опорного вкладыша, а обойма установлена в нижней части полости шпинделя с возможностью вращательного движения. Источники информации, принятые во внимание при экспертизе: 1. Меньшикова В. М. и др. Упрочняющекалибрующая обработка отверстий а.орнами различной конструкции - в сб.: Вопросы совершенствования технопогических процессов машиностроения. Вып. 3. Ижевск, 1971, с. 64-66.

Авторы

Даты

1978-07-15—Публикация

1976-07-14—Подача