Изобретение относится к энергомашиностроению, а именно к способам образования газа и конструкции устройств для образования газа.

Одной из проблем, стоящих в настоящее время в данной области техники, является проблема эффективности энергоустановок с газогенератором, повышение их КПД и надежности работы, снижение металлоемкости конструкции.

Известен способ образования пара в парогазогенераторе и устройство для его осуществления, содержащий камеру сгорания, запальное устройство, испарительную камеру (см. патент РФ №2371594 от 11.02.2008 г., кл. МПК F02C 6/00).

Известен способ образования парогаза в парогазогенераторе и устройство для его осуществления, содержащий камеру сгорания, запальное устройство (см. заявки РФ №2013107656 от 20.02.2013 г., кл. МПК F02C 6/00 - прототип).

Общим недостатком известных способов образования парогаза и технических устройств для его осуществления является низкая устойчивость на отказ (низкая надежность), их недостаточная эффективность работы, низкий КПД при высоких тепловых нагрузках на конструкционные элементы.

Технической задачей, решаемой предлагаемым изобретением, является:

- повышение надежности работы газогенератора за счет одновременного поджига компонентов топлива и формирования вихревой оболочки из балластировочной среды, что в свою очередь обеспечивает защиту от перегрева (прогара) конструкции устройства при запуске, а также предотвращает затухание процесса горения;

- повышение КПД газогенератора за счет корректировки расхода балластировочной среды с целью получения необходимых выходных параметров получаемой смеси в газогенераторе;

- уменьшение габаритных размеров (длины) камеры сгорания за счет создания в ней вихревой оболочки из балластировочной среды.

Данная техническая задача решается тем, что в известном способе образования газа в газогенераторе, основанном на сжигании компонентов топлива, получении продуктов сгорания и смешении балластировочной среды с продуктами сгорания, согласно изобретению, полученный поток продуктов сгорания направляют вдоль оси камеры сгорания, одновременно с этим в камере сгорания формируют вихревую оболочку из балластировочной среды вокруг направленно движущегося потока продуктов сгорания, после смешения продуктов сгорания с балластировочной средой определяют параметры полученной смеси, на основании чего корректируют расход балластировочной среды; кроме того, вихревую оболочку балластировочной среды на начальном участке движения отделяют от продуктов сгорания компонентов топлива, а смешение продуктов сгорания с балластировочной средой осуществляют после его разогрева.

Способ реализуется в устройстве, содержащем камеры сгорания и смешения, запальное устройство, согласно изобретению, ввод балластировочной среды расположен в начальной части камеры сгорания и выполнен в виде вставки со спиральными сопловыми каналами, причем каналы имеют прямоугольный профиль сечения, а в камере смешения установлены датчики определения параметров полученной смеси, причем на входе магистрали подачи балластировочной среды в камеру сгорания установлен регулятор расхода; кроме того, на начальном участке камеры сгорания установлена цилиндрическая или коническая втулка так, что между внутренней поверхностью стенки камеры сгорания и внешней поверхностью стенки втулки образуется щелевой зазор.

Возможным вариантом конструкции устройства для реализации способа является газогенератор, содержащий камеры сгорания и смешения, запальное устройство, согласно изобретению, на начальном участке камеры сгорания установлена цилиндрическая или коническая втулка так, что между внутренней поверхностью стенки камеры сгорания и внешней поверхностью стенки втулки образуется щелевой зазор, причем на внешней поверхности втулки выполнены спиралевидные каналы, а в камере смешения установлены датчики определения параметров полученной смеси, причем на входе магистрали подачи балластировочной среды в камеру сгорания установлен регулятор расхода.

Указанная совокупность признаков проявляет новые свойства, заключающиеся в том, что благодаря ей появляется возможность повышения надежности и устойчивости на отказ при работе газогенератора за счет одновременного поджига компонентов топлива и формирования вихревой оболочки из балластировочной среды, а также за счет отделения продуктов сгорания компонентов топлива от вихревой оболочки балластировочной среды на начальном участке камеры сгорания, что в свою очередь обеспечивает защиту от перегрева (прогара) конструкции устройства при запуске и предотвращение затухания реакции процесса горения; повышения КПД газогенератора за счет корректировки расхода балластировочной среды с целью получения необходимых выходных параметров получаемой смеси в газогенераторе; уменьшения габаритных размеров (длины) камеры сгорания за счет создания в ней вихревой оболочки из балластировочной среды.

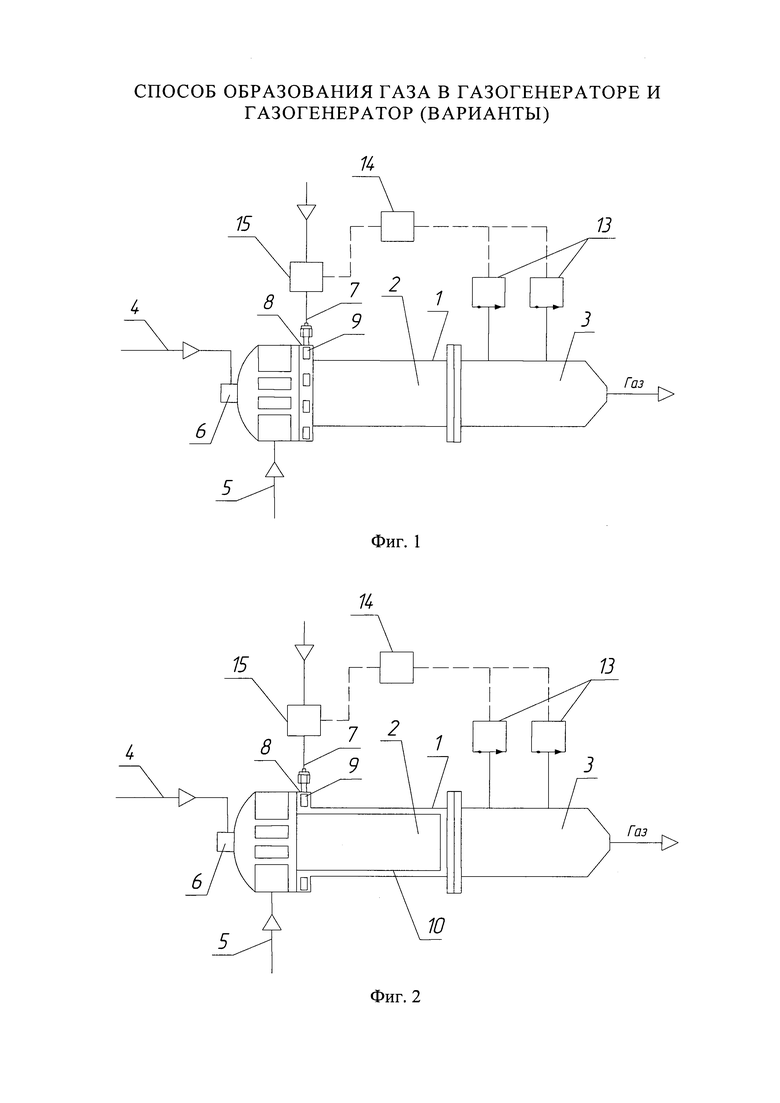

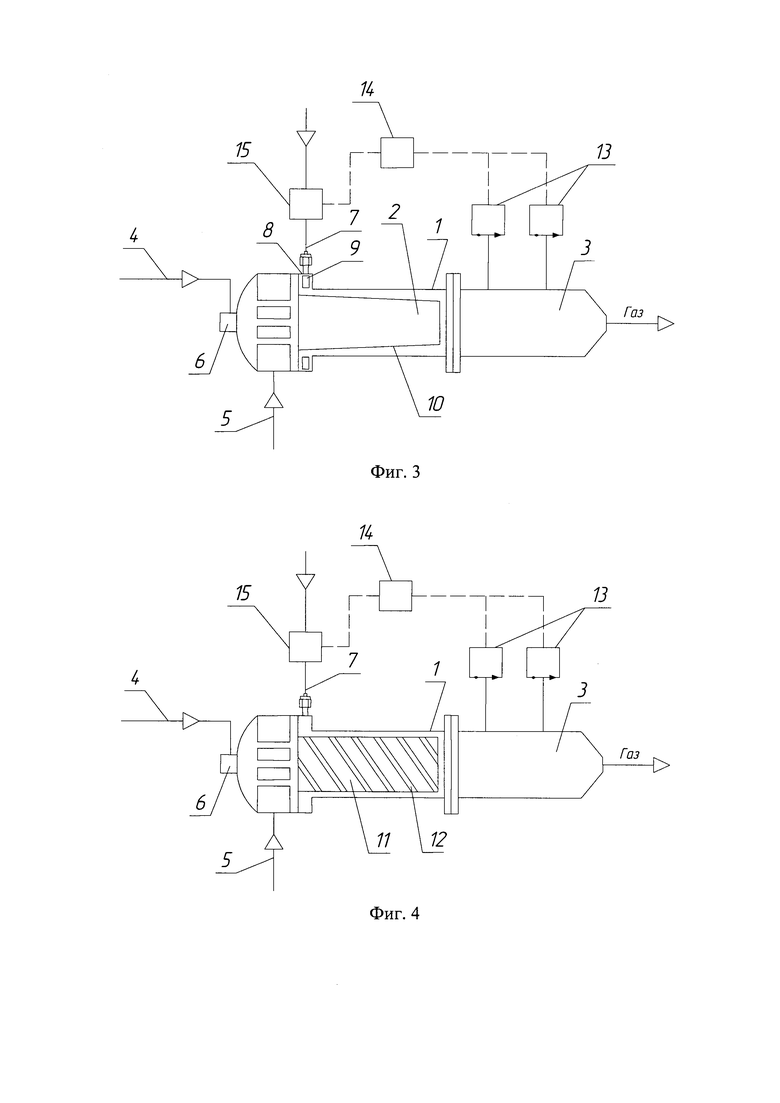

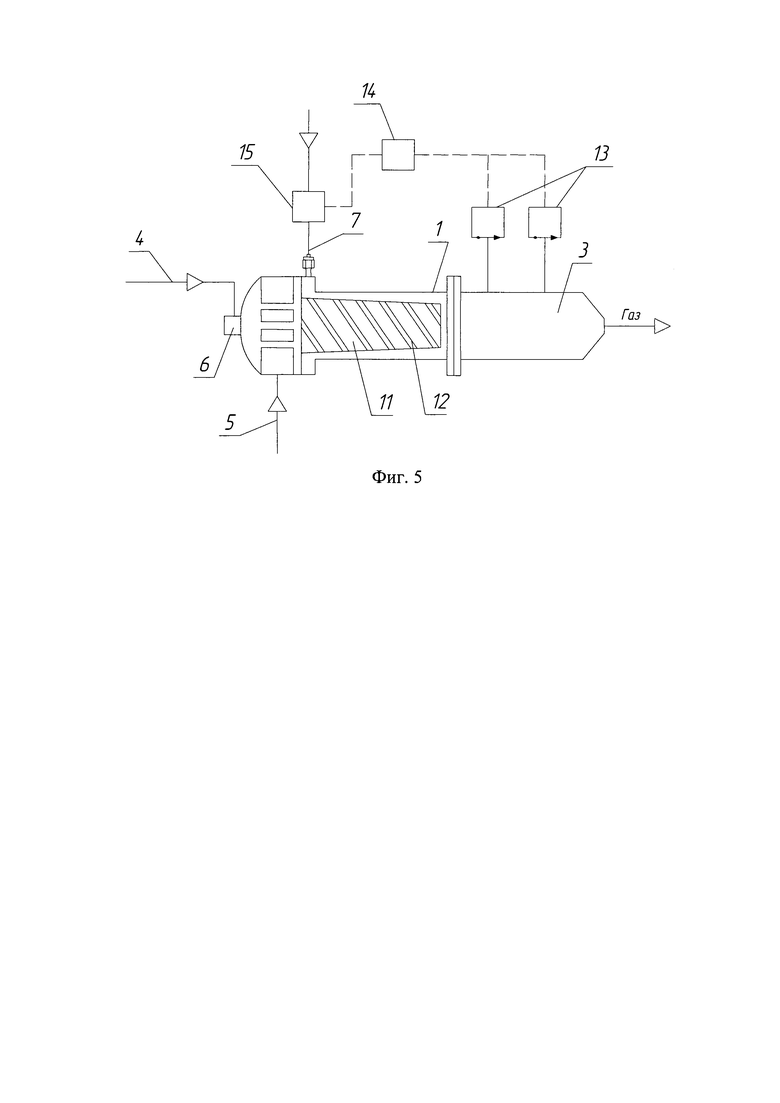

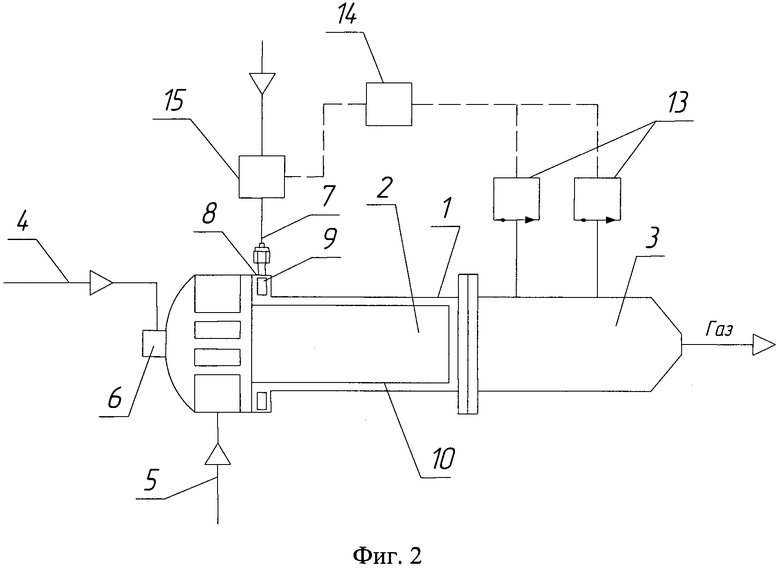

Схема предлагаемого устройства представлена на фиг. 1 (Принципиальная схема газогенератора), фиг. 2 (Принципиальная схема газогенератора с использованием цилиндрической втулки без каналов), фиг. 3 (Принципиальная схема газогенератора с использованием конической втулки без каналов), фиг. 4 (Принципиальная схема газогенератора с использованием цилиндрической втулки со спиралевидными каналами) и фиг. 5 (Принципиальная схема газогенератора с использованием конической втулки со спиралевидными каналами), где:

1 - газогенератор;

2 - камера сгорания;

3 - камера смешения;

4 - магистраль подачи окислителя;

5 - магистраль подачи горючего;

6 - запальное устройство;

7 - магистраль подачи балластировочной среды;

8 - вставка со спиральными сопловыми каналами;

9 - спиральные сопловые каналы;

10 - цилиндрическая или коническая втулка;

11 - цилиндрическая или коническая втулка со спиралевидными каналами;

12 - спиралевидные каналы;

13 - система измерения параметров продуктов сгорания;

14 - автоматическая система управления технологическим процессом (АСУТП);

15 - регулятор расхода балластировочной среды.

Газогенератор (фиг. 1) 1 состоит из камеры сгорания 2, камеры смешения 3, магистралей подачи окислителя 4 и горючего 5, запального устройства 6. Балластировочная среда к камере сгорания 2 подводится по магистрали 7. На начальном участке камеры сгорания 2 установлена вставка 8 со спиральными сопловыми каналами 9. В камере смешения 3 установлена система измерения 13 параметров продуктов сгорания. Система 13 соединена с АСУТП 14, которая далее соединяется с регулятором расхода 15.

Во втором варианте конструкции газогенератора в отличие от первого варианта (фиг. 1) на начальном этапе камеры сгорания 2 установлена цилиндрическая (фиг. 2) или коническая (фиг. 3) втулка 10 так, что между внутренней поверхностью стенки камеры сгорания 2 и внешней поверхностью стенки втулки 10 образуется щелевой зазор.

Возможны варианты конструкции устройства, в которых в отличие от первого варианта конструкции газогенератора отсутствует вставка 8 со спиральными сопловыми каналами 9, а вместо цилиндрической (фиг. 2) или конической (фиг. 3) втулки 10 в камере сгорания 2 установлена цилиндрическая (фиг. 4) или коническая (фиг. 5) втулка 11 со спиралевидными каналами 12.

Работа газогенератора (фиг. 1) осуществляется следующим образом. По магистралям 4 и 5 подаются компоненты топлива в камеру сгорания 2 газогенератора 1, где с помощью запального устройства 6 производят поджиг смеси компонентов топлива. Продукты сгорания двигаются вдоль оси камеры сгорания 2. Одновременно с поджигом компонентов в вставку 8 со спиральными сопловыми каналами 9 подают балластировочную среду по магистрали 7. Балластировочная среда проходит через вставку 8 со спиральными сопловыми каналами 9, имеющими прямоугольный профиль сечения, после чего попадает в камеру сгорания 2, формируя вихревую оболочку. Траектория движения вихревой оболочки складывается из двух составляющих. Сначала, после спирального подвода, вихревая оболочка движется по спиральной цилиндрической траектории, а затем вдоль оси камеры сгорания 2, сонаправленно с движущимся потоком продуктов сгорания. Смешение продуктов сгорания с балластировочной средой происходит за счет процесса турбулизации в камере смешения 3 после разогрева балластировочной среды. После смешения продуктов сгорания и балластировочной средой в камере смешения 3 производятся измерения параметров полученной смеси с помощью системы 13. Далее системой 14 проводят анализ результатов измерений параметров полученной смеси, на основании которого проводят корректировку расхода балластировочной среды посредством регулятора расхода 15.

Во втором варианте конструкции газогенератора в отличие от первого варианта конструкции в камере сгорания 2 расположена цилиндрическая (фиг. 2) или коническая (фиг. 3) втулка 10, которая на начальном участке движения отделяет продукты сгорания от вихревой оболочки, что позволяет увеличить устойчивость на отказ и повысить надежность работы газогенератора.

Принцип работы газогенератора по возможным вариантам конструкции устройства (фиг. 4 и фиг. 5), при которых вихревую оболочку балластировочной среды на начальном участке движения отделяют от продуктов сгорания компонентов топлива, а смешение продуктов сгорания с балластировочной средой осуществляют после его разогрева, имеет отличия от принципа работы по первому варианту конструкции. В данных вариантах устройства отсутствует вставка 8 со спиральными сопловыми каналами 9, а вместо цилиндрической (фиг. 2) или конической (фиг. 3) втулки 10 в камере сгорания 2 установлена цилиндрическая (фиг. 4) или коническая (фиг. 5) втулка 11 со спиралевидными каналами 12. При использовании данных вариантов конструкции балластировочная среда по магистрали 7 подается в полость газогенератора между внутренней поверхностью стенки камеры сгорания 2 и внешней поверхностью стенки втулки 11 со спиралевидными каналами 12. При этом вихревая оболочка формируется за счет движения балластировочной среды по спиралевидным каналам 12 цилиндрической или конической втулки 11.

В представленных выше вариантах конструкции газогенератора в качестве балластировочной среды могут быть использованы как жидкость, так и газ, в зависимости от требований, предъявляемых к выходному продукту работы газогенератора.

Таким образом, использование изобретения позволяет повысить надежность работы газогенератора за счет одновременного поджига компонентов топлива и формирования вихревой оболочки из балластировочной среды, что в свою очередь обеспечивает защиту от перегрева (прогара) конструкции устройства при запуске, а также предотвращает затухание реакции процесса горения; повысить КПД газогенератора за счет корректировки расхода балластировочной среды с целью получения необходимых выходных параметров получаемой смеси в газогенераторе; уменьшить габаритные размеры (длину) камеры сгорания за счет создания в ней вихревой оболочки из балластировочной среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОГЕНЕРАТОР - ПАРОГАЗОТИМОТРОН | 2005 |

|

RU2289705C2 |

| ГАЗОГЕНЕРАТОР | 2022 |

|

RU2781730C1 |

| ГАЗОГЕНЕРАТОР | 2022 |

|

RU2800463C1 |

| ГАЗОГЕНЕРАТОР | 1986 |

|

SU1840315A1 |

| ПАРОГАЗОГЕНЕРАТОР | 2022 |

|

RU2795361C1 |

| ПАРОГЕНЕРАТОР | 2005 |

|

RU2309325C1 |

| ГАЗОГЕНЕРАТОР | 1986 |

|

SU1839952A1 |

| ГАЗОГЕНЕРАТОР | 1984 |

|

SU1839938A1 |

| Газогенератор твердого топлива | 2016 |

|

RU2633976C1 |

| СИСТЕМА СЖИГАНИЯ ВОДОРОДА В ЦИКЛЕ АЭС С РЕГУЛИРОВАНИЕМ ТЕМПЕРАТУРЫ ВОДОРОД-КИСЛОРОДНОГО ПАРА | 2012 |

|

RU2488903C1 |

Изобретение относится к способу образования газа и конструкции устройств для образования газа. Способ образования газа в газогенераторе, основанный на сжигании компонентов топлива, получении продуктов сгорания и смешении балластировочного газа с продуктами сгорания, заключается в том, что полученный поток продуктов сгорания направляют вдоль оси камеры сгорания, одновременно с этим в камере сгорания формируют вихревую газообразную оболочку из балластировочного газа вокруг направленно движущегося потока продуктов сгорания, после смешения продуктов сгорания с балластировочным газом определяют параметры полученной смеси, на основании чего корректируют расход балластировочного газа. Вихревую газообразную оболочку балластировочного газа на начальном участке движения отделяют от продуктов сгорания компонентов топлива, а смешение продуктов сгорания с балластировочным газом осуществляют после его разогрева. Изобретение направлено на повышение надежности работы газогенератора за счет одновременного поджига компонентов топлива и формирования вихревой оболочки из балластировочной среды; повышение КПД газогенератора за счет корректировки расхода балластировочной среды; уменьшение габаритных размеров камеры сгорания за счет создания в ней вихревой оболочки из балластировочной среды. 3 н. и 2 з.п. ф-лы, 5 ил.

1. Способ образования газа в газогенераторе, основанный на сжигании компонентов топлива, получении продуктов сгорания и смешении балластировочной среды с продуктами сгорания, отличающийся тем, что полученный поток продуктов сгорания направляют вдоль оси камеры сгорания, одновременно с этим в камере сгорания формируют вихревую оболочку из балластировочной среды вокруг направленно движущегося потока продуктов сгорания, после смешения продуктов сгорания с балластировочной средой определяют параметры полученной смеси, на основании чего корректируют расход балластировочной среды.

2. Способ по п. 1, отличающийся тем, что вихревую оболочку балластировочной среды на начальном участке движения отделяют от продуктов сгорания компонентов топлива, а смешение продуктов сгорания с балластировочной средой осуществляют после его разогрева.

3. Газогенератор для реализации способа по п. 1, содержащий камеры сгорания и смешения, запальное устройство, отличающийся тем, что ввод балластировочной среды расположен в начальной части камеры сгорания и выполнен в виде вставки со спиральными сопловыми каналами, причем каналы имеют прямоугольный профиль сечения, а в камере смешения установлены датчики определения параметров полученной смеси, причем на входе магистрали подачи балластировочной среды в камеру сгорания установлен регулятор расхода.

4. Газогенератор по п. 3, отличающийся тем, что на начальном участке камеры сгорания установлена цилиндрическая или коническая втулка так, что между внутренней поверхностью стенки камеры сгорания и внешней поверхностью стенки втулки образуется щелевой зазор.

5. Газогенератор для реализации способа по п. 2, содержащий камеры сгорания и смешения, запальное устройство, отличающийся тем, что на начальном участке камеры сгорания установлена цилиндрическая или коническая втулка так, что между внутренней поверхностью стенки камеры сгорания и внешней поверхностью стенки втулки образуется щелевой зазор, причем на внешней поверхности втулки выполнены спиралевидные каналы, а в камере смешения установлены датчики определения параметров полученной смеси, причем на входе магистрали подачи балластировочной среды в камеру сгорания установлен регулятор расхода.

| СПОСОБ ПОЛУЧЕНИЯ РАБОЧЕГО ТЕЛА НА ТРЕХКОМПОНЕНТНОМ ТОПЛИВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2108477C1 |

| ГАЗОГЕНЕРАТОР | 1980 |

|

SU1840245A1 |

| RU 2013107656 A, 20.11.2015 | |||

| СПОСОБ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА И ПРЯМОТОЧНЫЙ ГАЗОГЕНЕРАТОР | 2008 |

|

RU2470990C2 |

| WO 2010046296 A1, 29.04.2010. | |||

Авторы

Даты

2017-09-11—Публикация

2016-06-03—Подача