Изобретение относится к области машиностроения, в частности к способам изготовления абразивного инструмента из шлифовальных порошков и микропорошков с зернистостью от F150 до F 360, которые применяются для резьбо- и зубошлифования.

В производстве абразивного инструмента и, в том числе шлифовальных кругов, важной операцией их изготовления является порядок загрузки компонентов абразивной массы и последующего их смешивания. От принятой последовательности и режима смешивания компонентов формовочной массы зависят технические характеристики абразивного инструмента.

В практике промышленного изготовления абразивного инструмента нормальных структур с №№5…8, у которых содержание абразивного зерна составляет 46…52% объема инструмента, смесительная машина загружается одновременно всеми компонентами абразивной массы с последующим их перемешиванием. Дополнительно добавляются клеящие и увлажняющие добавки (Основы проектирования и технология изготовления абразивного и алмазного инструмента / Ю.М. Ковальчук, В.А. Букин, Б.А. Глаговский и др. общей ред. Ю.М. Ковальчука / М.: Машиностроение, 1984. - 288 с. (с. 229)).

Указанный порядок загрузки и смешивания компонентов абразивной массы оправдан как по техническим соображениям, так и по соображениям экономичности изготовления инструмента из-за малого времени на приготовление абразивной массы. Технические соображения обусловлены тем, что состав абразивного инструмента на керамических связках со структурами 5…8 состоит всего из двух основных компонентов - абразивного зерна и керамической связки с добавлением декстрина и воды для технологичности изготовления.

Указанный порядок загрузки и смешивания трехкомпонентной абразивной массы в случае использования в ее составе шлифовальных порошков и микропорошков с размерами в диапазоне от 106-75 мкм для зернистости F150 до 40-28 мкм для зернистости F360 требует значительного - до 3-5 ч времени на его реализацию. Большое время смешивания микрозернистой абразивной массы обусловлено необходимостью уменьшить риски сегрегации ее компонентов и, в частности, образования конгломератов из склеивающихся зерен и частиц керамической связки из-за дисперсности в их размерах.

Формирование конгломератов приводит к неоднородности объемной структуры абразивного инструмента и, как следствие, дестабилизации важнейших его характеристик - твердости, неуравновешенности масс, разрывной прочности и др.

Технической задачей заявленного изобретения является повышение технических характеристик абразивного инструмента.

Техническим результатом заявленного изобретения является обеспечение однородности формовочной массы.

Поставленный технический результат достигается за счет того, что в способе изготовления абразивного инструмента, включающем подготовку посредством смешивания формовочной массы, содержащей абразивное зерно с размерами в пределах 28-106 мкм и мелкодисперсные порошки керамической связки и декстрина, ее загрузку в пресс-форму и формование с последующим обжигом, согласно изобретению, подготовка формовочной массы производится в следующем порядке и по режиму смешивания:

Предварительно производится дозирование всех компонентов для изготовления абразивной массы по определенным весовым соотношениям, в зависимости от рецептуры на характеристику инструмента по зернистости абразива, твердости и номеру структуры.

Последующий регламент приготовления формовочной массы включает этапы смешивания:

- загружается в емкость смесительной машины абразивное зерно и перемешивается в течение 2-3 мин в зависимости от его объема;

- загружается половина подготовленного количества керамической связки и перемешивается вместе с абразивным зерном в течение 20-30 мин;

- добавляется в приготавливаемую формовочную массу половина подготовленного количества декстрина и перемешивается в течение 20-30 мин;

- загружается в смесительную машину к формовочной массе оставшаяся часть керамической связки и перемешивается в течение 15-20 мин;

- добавляется в формовочную массу оставшаяся часть декстрина и перемешивается в течение 15-20 мин;

- добавляется в формовочную массу вода и перемешивается в течение 15-20 мин.

Общее время смешивания всех компонентов абразивной массы по заявленному регламенту смешивания составляет 77-123 мин, что в 2-4 раза меньше, чем принято в производственной практике изготовления мелкозернистого абразивного инструмента.

Для оценки эффективности заявленного способа приготовления мелкозернистого абразивного инструмента на основе регламента смешивания формовочной массы были изготовлены шлифовальные круги диаметром 100 мм, высотой 15 мм и с отверстием 20 мм для измерения, твердости и стабильности ее распределения по объему инструмента.

Было проверено 5 вариантов регламента смешивания с различным временным интервалом смешивания абразивной массы одного рецептурного состава на основе электрокорунда белого марки 25А зернистостью F180 на керамической связке марки К5 на твердость К со структурой N=8 с объемным содержанием компонентов, об.%:

Твердость на образцах определялась по глубине лунки пескоструйным методом в соответствии с ГОСТ Р 52587-2006 по результатам 6 измерений на каждом варианте испытаний. Однородность формовочной массы оценивалась через стабильность распределения твердости по объему образца через среднеквадратичное отклонение ее измеренных значений.

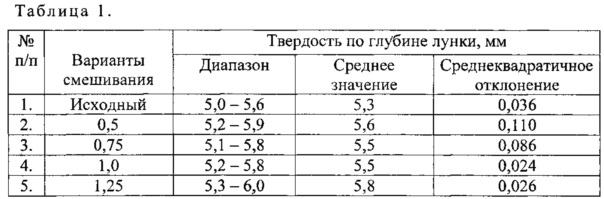

Варианты с различным временным интервалом смешивания абразивных масс и результаты испытаний образцов представлены в табл. 1.

В табл. 1 п. 1 представляет исходный вариант смешивания компонентов массы, которые загружаются одновременно в емкость смесительной машины и перемешиваются в течение 4 час. П.п 2-5 соответствуют заявленному регламенту смешивания, в каждом из которых время смешивания на конкретном этапе изменяется от 0,5 до 1,25 от заявленного временного интервала.

Сравнением полученных результатов установлено, что по предложенному регламенту смешивания образцы из абразивной массы, приготовленной с оптимальным временем смешивания, достигнута самая высокая степень однородности абразивной массы по величине среднеквадратичного отклонения твердости.

При этом суммарное время смешивания абразивной массы по заявленному варианту п. 2 табл. 1 было в 2 раза меньше, чем при исходном варианте.

Таким образом, заявленная совокупность признаков, изложенная в формуле изобретения, позволяет по сравнению с прототипом за счет обеспечения однородности формовочной массы улучшить технические характеристики абразивного инструмента.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленном соединении отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для изготовления шлифовальных кругов;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки, известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требуемым условиям патентоспособности: «новизна», «изобретательский уровень» и «промышленная применимость» - по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления высокоструктурного абразивного инструмента с разнородной зернистостью | 2017 |

|

RU2683998C1 |

| АБРАЗИВНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА С ВЫСОКИМИ НОМЕРАМИ СТРУКТУРЫ | 2016 |

|

RU2630403C2 |

| Состав абразивной массы высокоструктурного инструмента для шлифования с его непрерывной правкой | 2017 |

|

RU2684466C1 |

| Масса для изготовления шлифовального круга с минимальным содержанием абразива | 2024 |

|

RU2835917C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОСТРУКТУРНОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 2013 |

|

RU2536575C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2010 |

|

RU2433032C1 |

| Масса для изготовления высокопористого абразивного инструмента и способ изготовления высокопористого абразивного инструмента | 2018 |

|

RU2685825C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1994 |

|

RU2076038C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1990 |

|

RU2014211C1 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1198088A1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении абразивного инструмента из шлифовальных порошков и микропорошков, используемого для резьбо- и зубошлифования. Способ включает подготовку компонентов, их смешивание с получением формовочной массы, загрузку ее в пресс-форму и формование с последующим высокотемпературным обжигом. В качестве компонентов используют абразивное зерно с размерами 28-106 мкм, мелкодисперсные порошки керамической связки и декстрин. Смешивание упомянутых компонентов формовочной массы осуществляют в определенном порядке с различными временными интервалами смешивания. В результате обеспечивается однородность формовочной массы и улучшаются технические характеристики абразивного инструмента. 1 табл.

Способ изготовления абразивного инструмента, включающий подготовку компонентов, их смешивание с получением формовочной массы, загрузку ее в пресс-форму и формование с последующим высокотемпературным обжигом, отличающийся тем, что в качестве компонентов используют абразивное зерно с размерами 28-106 мкм, мелкодисперсные порошки керамической связки и декстрин, при этом смешивание упомянутых компонентов формовочной массы осуществляют путем перемешивания абразивного зерна в течение 2-3 мин, добавления половины подготовленной массы керамической связки и ее перемешивания с абразивным зерном в течение 20-30 мин, добавления половины подготовленной массы декстрина и смешивания в течение 20-30 мин, добавления второй половины подготовленной массы керамической связки и смешивания в течение 15-20 мин, добавления второй половины подготовленной массы декстрина и смешивания в течение 15-20 мин и добавления воды и смешивания в течение 15-20 мин.

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОСТРУКТУРНОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 2013 |

|

RU2536575C2 |

| Способ приготовления абразивной массы | 1987 |

|

SU1537503A1 |

| Способ изготовления абразивного инструмента | 1987 |

|

SU1611719A1 |

| CH 103056785 A, 24.04.2013. | |||

Авторы

Даты

2017-09-12—Публикация

2016-07-26—Подача