Изобретение относится к способам изготовления крупногабаритных оснасток для формования крупногабаритных деталей сложной геометрической формы из полимерных композиционных материалов (далее - ПКМ) для авиационной и космической техники.

Аналогом изобретения является способ изготовления оснастки для формования изделий из полимерных композиционных материалов (RU 2576303, МПК В39С 33/02, 25.02.2016), включающий формирование дополнительных ребер на форме оснастки с внедрением в них нагревательных элементов. Недостатком данного способа является то, что увеличивается трудоемкость изготовления оснастки, в особенности, на оснастках, предназначенных для изготовления крупногабаритных изделий сложной формы, и не обеспечивается точность контура рабочей поверхности формы из-за возникающих при инфузионной пропитке локальных отклонений в зонах завоздушивания.

Наиболее близким по технической сущности (прототипом) к заявляемому изобретению является способ изготовления оснастки для формования изделий из полимерных композиционных материалов (RU 2622924, МПК В29С 33/38, 01.03.2016).

Способ заключается в следующем. Форму выкладывают на мастер-модель слоями углеродного волокна, пропитывают связующим, предварительно отверждают, формируют ребра, которые затем также пропитывают инфузией и предварительно отверждают, проводят постотверждение формы вместе с ребрами и устанавливают форму на опорную конструкцию.

Недостатками данного способа являются высокая трудоемкость в связи с формированием ребер, проведением двух циклов предварительного отверждения, а также необходимостью соединения формы с опорной конструкцией после снятия формы с оснастки. Кроме того, способ не позволяет осуществить надежное устранение локальных отклонений без проведения ремонта, поскольку форма извлекается полностью отвержденной, что увеличивает трудоемкость и снижает точность рабочей поверхности оснастки и изделия, в особенности, при изготовлении крупногабаритных изделий из ПКМ сложной геометрической формы.

Техническим результатом предлагаемого изобретения является снижение трудоемкости изготовления оснастки за счет отсутствия дополнительных элементов жесткости на форме и повышение точности рабочей поверхности за счет возможности устранения локальных отклонений с помощью того же связующего, которым пропитана форма, что обеспечивает его прочную связь с материалом формы на этапе постотверждения.

Указанный технический результат достигается тем, что предложен способ изготовления оснастки для формования изделий из полимерных композиционных материалов, включающий изготовление формы посредством размещения на поверхности мастер-модели нескольких слоев углеродного армирующего волокна, пропитки указанного волокна низковязким эпоксидным связующим методом вакуумной инфузии, предварительного его отверждения, постотверждения при повышенной температуре, охлаждения, соединения опорной конструкции с формой, отличающийся тем, что перед размещением углеродных волокон на поверхность мастер-модели наносят антиадгезионный слой, частично переходящий на поверхность формы в зоне ее контакта с мастер-моделью во время предварительного отверждения, далее, после размещения на поверхности мастер-модели углеродных волокон, их пропитки связующим и предварительного отверждения формы, ее соединяют с опорной конструкцией, после чего форму с опорной структурой снимают с мастер-модели и заполняют локальные зоны завоздушивания формы низковязким эпоксидным связующим, используемым для пропитки волокон, затем осуществляют постотверждение формы с последующим доведением рабочей поверхности формы до заданных размеров в зонах заполнения.

Перед размещением углеродных волокон на поверхность мастер-модели наносят антиадгезионный слой. Этот слой частично переходит на поверхность формы в зоне ее контакта с мастер-моделью во время предварительного отверждения, что при постотверждении обеспечивает соединение связующего, которое наносится в зонах локальных отклонений, с поверхностью формы только в зонах завоздушивания, то есть там, где это необходимо для обеспечения точности рабочей поверхности формы, обеспечивая прочность соединения, а излишки связующего, попавшие за пределы зон завоздушивания, легко снимаются из-за наличия там антиадгизеонного слоя.

После размещения на поверхности мастер-модели углеродных волокон, их пропитки связующим и предварительного отверждения формы, ее соединяют с опорной конструкцией, обеспечивая таким образом поддержку формы жестким каркасом в тот момент, когда форма всей поверхностью опирается на оснастку, что влияет на точность геометрии формы. В результате этого при постотверждении обеспечивается значительное снижение отклонений формы от заданной мастер-моделью геометрии.

После соединения формы с опорной конструкцией их снимают с мастер-модели и заполняют локальные зоны завоздушивания низковязким эпоксидным связующим, используемым для пропитки волокон, что позволяет без дополнительных усилений формы проводить операции с оснасткой, а также минимизировать зону нанесения связующего пределами зон завоздушивания. Использование одного и того же связующего позволяет в процессе постотверждения обеспечить его прочное соединение с материалом формы в силу одинаковости свойств. При этом удаление излишков после постотверждения не приводит к разрушению соединения между формой и связующим.

Постотверждение формы осуществляют после заполнения ее локальных зон завоздушивания связующим, что позволяет снизить трудоемкость изготовления оснастки за счет совмещения процесса окончательного формования с устранением локальных отклонений. Затем доводят рабочую поверхность формы до заданных размеров в зонах завоздушивания. Данную операцию проводят только в том случае, если отвержденное связующее выходит за теоретический контур рабочей поверхности оснастки, как правило, при сложной геометрической форме оснастки, а незначительная доводка снижает трудоемкость изготовления.

Нанесение на мастер-модель антиадгезионного слоя частично переходящего на поверхность формы в зоне ее контакта с мастер-моделью во время предварительного отверждения, соединение формы с опорной конструкцией и снятие оснастки с мастер-модели до постотверждения с заполнением зон завоздушивания, образующих локальные отклонения от заданных размеров формы, связующим, использующимся для пропитки армирующего волокна формы, и его отверждение при постотверждении с последующим доведением рабочей поверхности формы до заданных размеров в зонах завоздушивания позволяет без дополнительных усилений формы проводить операции с оснасткой до проведения постоверждения, а также исключает дополнительные операции по подготовке поверхности в зонах локальных отклонений для нанесения клеевых композиций и их последующего отверждения, минимизирует зону нанесения связующего пределами зон завоздушивания и облегчает процесс снятия связующего за ее пределами за счет наличия антиадгезионного слоя, что снижает трудоемкость изготовления оснастки и повышает точность ее геометрии.

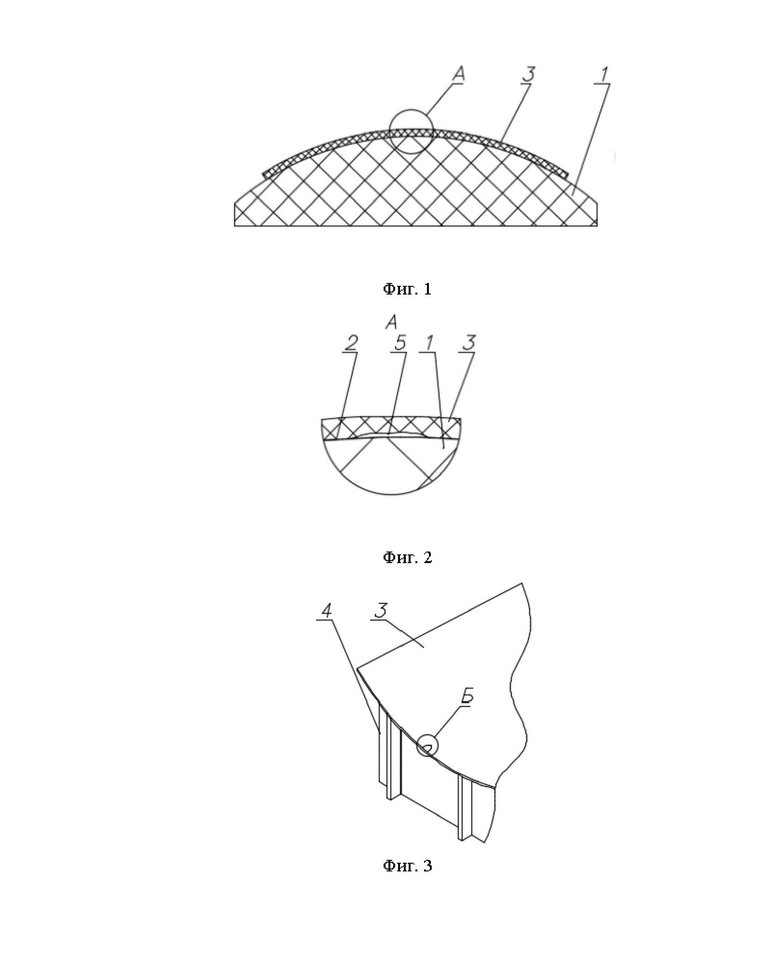

Изобретение поясняется чертежами:

На фиг. 1 представлено сечение мастер-модели с формой.

На фиг. 2 представлен выносной элемент А с зоной завоздушивания.

На фиг. 3 представлен фрагмент оснастки в аксонометрической проекции с разрезом по зоне завоздушивания.

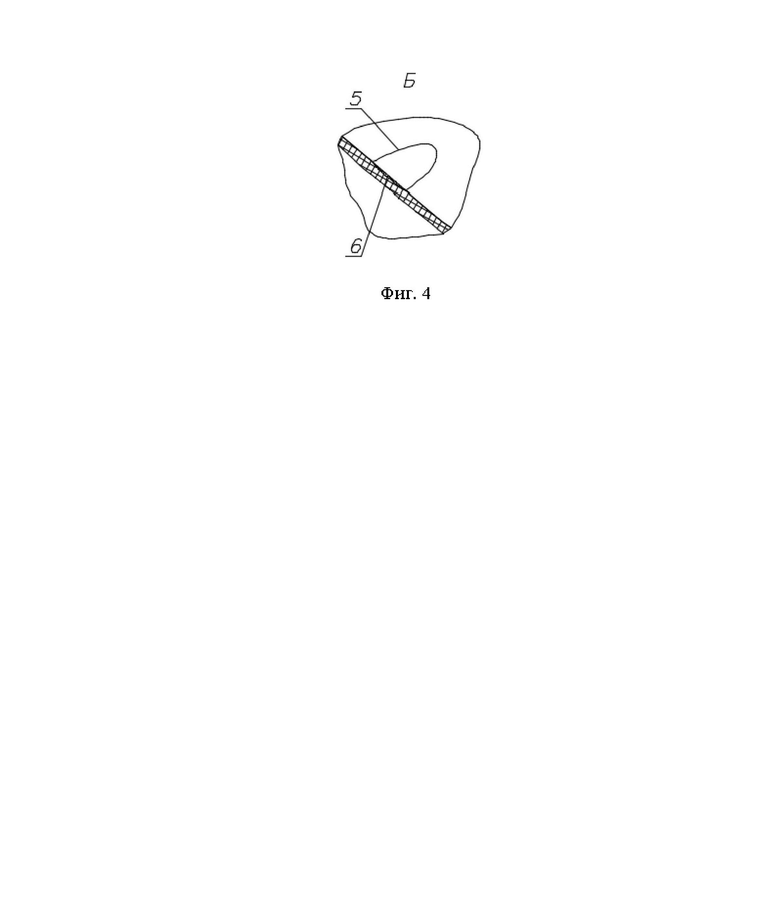

На фиг. 4 представлен выносной элемент Б с заполнением зоны завоздушивания связующим.

Способ изготовления оснастки для формования изделий из полимерных композиционных материалов заключается в нанесении на поверхность мастер-модели 1 антиадгезионного слоя 2 частично переходящего на поверхность формы 3 в зоне ее контакта с мастер-моделью 1 во время предварительного отверждения, размещении на мастер-модель 1 слоев углеродных волокон, их пропитки низковязким эпоксидным связующим методом вакуумной инфузии и предварительного отверждения формы 3 при комнатной температуре, с последующим соединением опорной конструкции 4 с формой 2, снятием оснастки (формы 2, соединенной с опорной конструкцией 4) с мастер-модели 1, заполнением зон завоздушивания 5 слоем связующего 6, использующимся для пропитки армирующего волокна формы 3, проведением постотверждения и устранением локальных отклонений в зонах завоздушивания 5, например, зашкуровкой.

Осуществление заявленного способа подтверждается следующими примерами.

Пример 1. Изготавливали оснастку для формования углепластиковой панели двойной кривизны габаритами более 4100х6500х400мм. Для этого на поверхность мастер-модели 1, выполненной из модельного пластика, нанесли антиадгезионный слой 2 на основе воска, частично переходящий на поверхность формы 3 в зоне ее контакта с мастер-моделью 1 во время предварительного отверждения. Далее на мастер-модель 1 разместили по заданной схеме слои углеродного армирующего волокна. В качестве слоев углеродных армирующих волокон использовали ткани саржевого плетения. Затем осуществляли пропитку углеродных армирующих волокон низковязким эпоксидным связующим с последующим его отверждением. В качестве связующего использовали ТО-29-20. При этом пропитку указанного волокна проводили методом вакуумной инфузии. Предварительное отверждение формы 3 осуществляли при температуре 40°С в течение 30 часов. Далее форму 3 соединяли с опорной конструкцией 4, выполненной из трехслойных панелей с обшивками из углепластика и сотовым заполнителем из алюминиевой фольги, после чего снимали форму 3, соединенную с опорной конструкцией 4 с мастер-модели 1. Затем с помощью резинового шпателя заполняли зоны завоздушивания 5 формы 3 связующим ТО-29-20. Далее осуществляли постотверждение формы с опорной конструкцией 4 в течение 3 часов при температуре 180°С. После проведения постотверждения устраняли натеки связующего 6 на форме 3 в зонах завоздушивания 5 шкуркой шлифовальной.

Пример 2. Способ изготовления оснастки одинарной кривизны габаритами 1200х500х700мм выполняли аналогичным образом, приведенным в примере 1. При этом изготавливали форму 3 выкладкой слоев стекловолокна из ткани Т-10. На поверхность мастер-модели 1 наносили антиадгезионный слой из смазки Пента-100. В качестве связующего использовали ТО-200. Опорная конструкция 4 была выполнена из стеклопластика.

Способ изготовления оснастки для формования изделий из полимерных композиционных материалов позволяет снизить трудоемкость изготовления за счет отсутствия дополнительных элементов жесткости на форме и повысить точность рабочей поверхности за счет возможности устранения локальных отклонений использованием того же связующего, которым пропитана форма и обеспечением его прочной связи с материалом формы.

Таким образом, использование изготовленной по предлагаемому способу оснастки позволяет повысить качество производимых с помощью нее крупногабаритных деталей сложной геометрической формы из полимерных композиционных материалов для авиационной и космической техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2622924C1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2630798C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЬНОЙ ОСНАСТКИ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2019 |

|

RU2742301C1 |

| КОМПОЗИТНАЯ ФОРМООБРАЗУЮЩАЯ ОСНАСТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2657913C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ КОМПОЗИТНЫХ ИЗДЕЛИЙ, ВКЛЮЧАЯ ОСНАСТКУ, И СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОЙ КОМПОЗИТНОЙ ОСНАСТКИ | 2018 |

|

RU2688539C1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2576303C1 |

| Теплостойкое низковязкое связующее для изготовления изделий методами вакуумной инфузии и пропитки под давлением и способ его получения | 2021 |

|

RU2762559C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНО АРМИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2568725C1 |

| СПОСОБ РЕМОНТА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2694352C1 |

| Способ изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов | 2023 |

|

RU2815134C1 |

Изобретение относится к способам изготовления крупногабаритных оснасток для формования крупногабаритных деталей сложной геометрической формы из полимерных композиционных материалов (далее - ПКМ) для авиационной и космической техники. Предложен способ изготовления оснастки для формования изделий из полимерных композиционных материалов, включающий изготовление формы посредством размещения на поверхности мастер-модели нескольких слоев углеродного армирующего волокна, пропитки указанного волокна низковязким эпоксидным связующим методом вакуумной инфузии, предварительного его отверждения, постотверждения при повышенной температуре, охлаждения, соединения опорной конструкции с формой. При этом перед размещением углеродных волокон на поверхность мастер-модели наносят антиадгезионный слой, переходящий на поверхность формы в зоне ее контакта с мастер-моделью во время предварительного отверждения, далее после размещения на поверхности мастер-модели углеродных волокон, их пропитки связующим и предварительного отверждения формы ее соединяют с опорной конструкцией, после чего форму с опорной структурой снимают с мастер-модели и заполняют локальные зоны завоздушивания формы низковязким эпоксидным связующим, используемым для пропитки волокон, затем осуществляют постотверждение формы с последующим доведением рабочей поверхности формы до заданных размеров в зонах заполнения. Технический результат - снижение трудоемкости изготовления оснастки за счет отсутствия дополнительных элементов жесткости на форме и повышение точности рабочей поверхности за счет возможности устранения локальных отклонений с помощью того же связующего, которым пропитана форма, что обеспечивает его прочную связь с материалом формы на этапе постотверждения. 4 ил., 2 пр.

Способ изготовления оснастки для формования изделий из полимерных композиционных материалов, включающий изготовление формы посредством размещения на поверхности мастер-модели нескольких слоев углеродного армирующего волокна, пропитки указанного волокна низковязким эпоксидным связующим методом вакуумной инфузии, предварительного его отверждения, постотверждения при повышенной температуре, охлаждения, соединения опорной конструкции с формой, отличающийся тем, что перед размещением углеродных волокон на поверхность мастер-модели наносят антиадгезионный слой, переходящий на поверхность формы в зоне ее контакта с мастер-моделью во время предварительного отверждения, далее после размещения на поверхности мастер-модели углеродных волокон, их пропитки связующим и предварительного отверждения формы ее соединяют с опорной конструкцией, после чего форму с опорной структурой снимают с мастер-модели и заполняют локальные зоны завоздушивания формы низковязким эпоксидным связующим, используемым для пропитки волокон, затем осуществляют постотверждение формы с последующим доведением рабочей поверхности формы до заданных размеров в зонах заполнения.

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2622924C1 |

| Способ изготовления объемных тонкостенных деталей из композиционных материалов | 2017 |

|

RU2673238C1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2576303C1 |

| CN 101795839 A, 04.08.2010 | |||

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2630798C1 |

Авторы

Даты

2025-01-28—Публикация

2023-12-18—Подача