Изобретение относится к области металлургии, преимущественно к обработке металлов давлением, а именно к технологии получения полуфабрикатов из сталей аустенитного класса, и может быть применено для изготовления элементов конструкций различного назначения, включая объекты инфраструктуры, транспорт и судостроение, рассчитанные для применения в условиях Крайнего Севера.

Известен способ получения толстолистового проката из аустенитной немагнитной стали (RU № 2366728, публ. 10.09.2009). Способ включает нагрев слябов из аустенитной немагнитной стали до температуры 850-1240°С, отвечающей области стабильного аустенита, изотермическую выдержку при этой температуре в течение не менее 3 часов, последующую высокотемпературную пластическую деформацию в валках прокатного стана в указанной области температур, затем прокат нагревают до температуры 1150±20°С, проводят повторную изотермическую выдержку в течение не менее 3 часов, охлаждают до температуры 600±50°С, осуществляют дополнительную пластическую деформацию со степенью 15-20% при этой температуре и охлаждают на воздухе. Техническим результатом изобретения является повышение предела текучести и ударной вязкости проката из аустенитных немагнитных сталей.

Недостатком данного способа получения толстолистового проката из аустенитной немагнитной стали являются низкие значения механических свойств, а именно, ударная вязкость при комнатной температуре KCV 121 Дж/см2. Также при дополнительной пластической деформации при 600±50°С до степени 15-20% возможна потеря коррозионной стойкости, связанная с выделением карбидов Cr23C6 и, как следствие, обледенением приграничных зон Cr.

Известен способ производства листового проката (RU 2265067, опубл. 27.11.2005), который включает выплавку стали определенного химического состава, разливку металла в непрерывнолитые заготовки, нагрев слябов под прокатку, предварительную деформацию с суммарным обжатием 35-60% при температуре 900-800°С, подстуживание, окончательную деформацию с суммарным обжатием 65-75% при температуре 830-750° С, охлаждение в установке контролируемого охлаждения (УКО) до температуры 500-260° С, замедленное охлаждение в кессоне до температуры не выше 150°С. Технический результат может быть достигнут также вторым способом, заключающимся в получении заготовок из стали определенного химического состава, их аустенитизации, прокатке при температуре 950-800° C с последующим ступенчатым охлаждением листового проката до температуры окружающей среды, нагреве до 920-940°С, выдержке, ускоренном охлаждении и повторном нагреве до температуры 640-670°С, выдержке и охлаждении на воздухе.

Недостатком данного способа получения листового проката являются низкие значения прочностных свойств: предел прочности при комнатной температуре составляет 415-450 МПа, ударная вязкость KCV-60 202-269 Дж. Также данный способ получения имеет излишнюю детализацию операций, при которых затруднен контроль технологии.

Прототипом предлагаемого изобретения является (RU 2584315, опубл. 20.05.2016) способ термодеформационной обработки конструкционной криогенной аустенитной высокопрочной коррозионностойкой, в том числе в биоактивных средах, варимой стали, заключается в следующем: сталь заявленного состава была выплавлена в вакуумной индукционной печи вместимостью 50 кг по жидкому металлу с использованием особенностей технологии выплавки азотсодержащих коррозионностойких сталей. Использовали чистые шихтовые материалы: железо Армко, электролитический никель, металлические хром и марганец, азотированный феррохром. Полученный слиток после зачистки нагревали до температуры 1250°С и ковали в температурном интервале 1250-1100° С со степенью деформации 75%, затем поковки охлаждали на воздухе и зачищали. Далее поковки прокатывали с суммарной степенью деформации 70% (до толщины 10,5 мм) в диапазоне температур 1200-1080°С за 9 проходов (частные обжатия 20-30%) с промежуточными подогревами. После прокатки полученные заготовки охлаждали на воздухе. Заключительную прокатку проводили по схеме высокотемпературной термомеханической обработки. Металл нагревали до 1150°С и деформировали за 3 прохода с суммарной степенью деформации 70% (до толщины 3,2 мм, частные обжатия 25-30%) в диапазоне 1150-1080°С с промежуточными подогревами. Окончательное охлаждение проката проводили со скоростью 100°С/с водой.

Недостаток данного метода заключается в большом количестве операций, при этом полученные листы имеют более низкие показатели ударной вязкости при пониженных температурах.

В предлагаемом изобретении технический результат заключается в получении листов из сталей аустенитного класса толщиной 3-10 мм для изготовления элементов конструкций различного назначения, включая объекты инфраструктуры, транспорт и судостроение, рассчитанные для применения в условиях Крайнего Севера.

Способ получения листов из хладостойкой высокопрочной стали аустенитного класса включает получение заготовки методом электрошлакового переплава, с последующим гомогенизационным отжигом слитков хладостойкой аустенитной стали, в печи при температуре 1100°С в течение 1 часа, охлаждение в воду. Далее слиток подвергается горячей прокатке при температуре 1100°С с суммарной истинной степенью деформации 70%, охлаждение в воду. После этого сталь подвергается прокатке в лист при температурах 950-1075°С до степени деформации 70% с охлаждением в воду.

Преимуществом получения заготовок методом электрошлакового переплава является высокое качество слитка, отсутствие усадочной раковины, однородность структуры и химического состава, высокий выход годного продукта из исходного жидкого металла до готовой продукции, возможность регулируемого снижения содержания нежелательных элементов, улучшение свариваемости. В результате время гомогенизационного отжига можно сократить до 1 часа. Далее проводится горячая прокатка при температуре 1100°С с суммарной степенью деформации не менее 70%, которая позволяет совместить в ранее предложенных методах горячую ковку и прокатку. Заключительную прокатку проводят при температурах 950-1075°С до степени деформации 70%, охлаждение в воду. Таким образом, данная обработка позволяет сократить число операций, при этом, полученный лист обладает полностью аустенитной структурой с требуемым комплексом свойств.

Полученный лист обладает следующими характеристиками:

- Предел прочности при комнатной температуре не менее 820 МПа;

- Предел прочности при пониженных температурах (-100°С) не менее 1150 МПа;

- Ударная вязкость при криогенной температуре КСU-196°С не менее 100 Дж/см2.

Примеры осуществления:

В качестве материала исследования была взята сталь химического состава 0,025%C – 22%Cr – 10,2%Ni – 0,36%N – 6,2%Mn – 0,34%Si – 1,9%Mo – 0,003%S – 0,005%P – Fe баланс (мас. %).

Пример 1. После электрошлакового переплава слиток массой 32 кг был разрезан на заготовки размером 60 мм × 120 мм × 150 мм. Заготовки подвергались гомогенизационному отжигу при температуре 1100°С в течение 1 часа, после чего охлаждались в воде. Затем данные заготовки подвергались горячей прокатке при температуре 1100°С с суммарной степенью деформации 70%, охлаждение в воду. Заключительную прокатку проводили при температуре 1075°С до деформации 70% охлаждение в воду.

Пример 2. После электрошлакового переплава слиток массой 32 кг был разрезан на заготовки размером 60 мм × 120 мм × 150 мм. Заготовки подвергались гомогенизационному отжигу при температуре 1100°С в течение 1 часа, после чего охлаждались в воду. Затем данные заготовки подвергались горячей прокатке при температуре 1100°С с суммарной степенью деформации 70%, охлаждение в воду. Заключительную прокатку проводили при температуре 1000°С до деформации 70% охлаждение в воду.

Пример 3. После электрошлакового переплава слиток массой 32 кг был разрезан на заготовки размером 60 мм × 120 мм × 150 мм. Заготовки подвергались гомогенизационному отжигу при температуре 1100°С в течение 1 часа, после чего охлаждались в воду. Затем данные заготовки подвергались горячей прокатке при температуре 1100°С с суммарной степенью деформации 70%, охлаждение в воду. Заключительную прокатку проводили при температуре 950°С до деформации 70% охлаждение в воду.

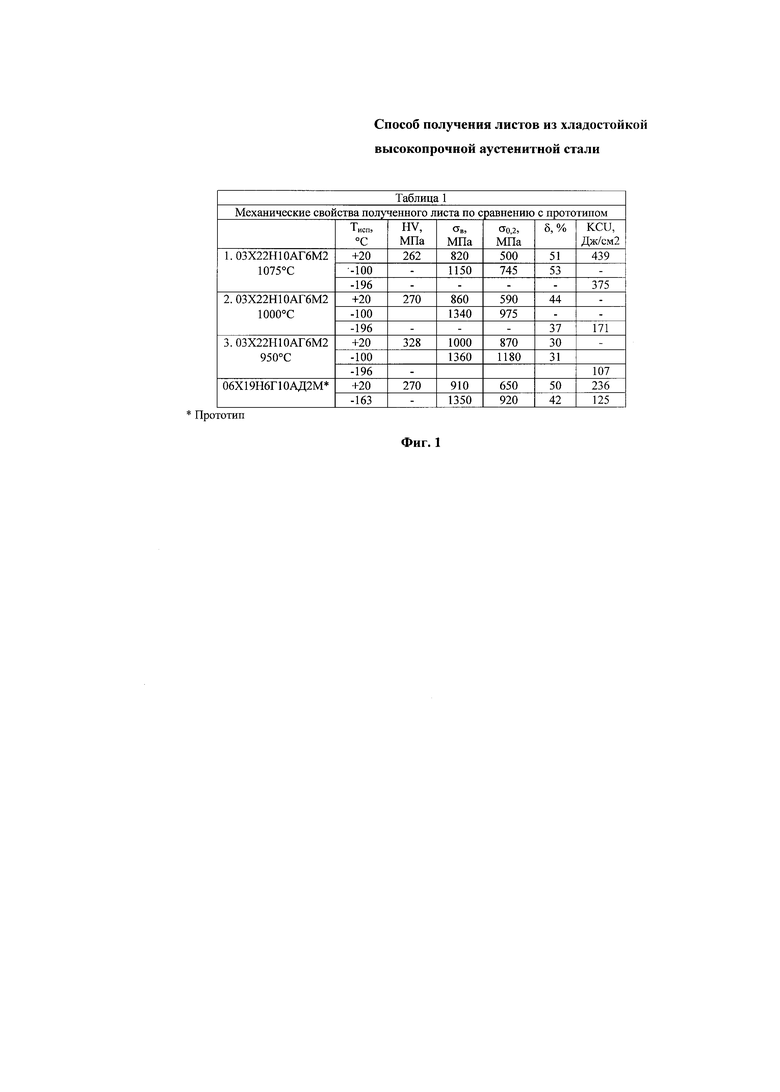

Таким образом, решена задача по разработке нового способа получения листов из хладостойкой высокопрочной стали аустенитного класса для применения в конструкции в экстремальных условиях при пониженных температурах. Предложенный способ получения листов из хладостойкой высокопрочной стали аустенитного класса имеет повышенные показатели ударной вязкости при криогенных температурах. Механические свойства полученного листа по сравнению с прототипом представлены в таблице 1 (Фиг.1).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ С УЛУЧШЕННЫМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ | 2018 |

|

RU2696789C1 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ АУСТЕНИТНОЙ ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ | 2015 |

|

RU2618678C1 |

| Способ производства горячекатаного сортового проката для изготовления крупногабаритных подшипников | 2024 |

|

RU2836665C1 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ | 2016 |

|

RU2643119C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ВЫСОКОПРОЧНЫХ АУСТЕНИТНЫХ МАРГАНЦОВИСТЫХ СТАЛЕЙ | 2017 |

|

RU2692151C1 |

| Способ изготовления плоских изделий из гафнийсодержащего сплава на основе титана | 2017 |

|

RU2675011C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ, В ТОМ ЧИСЛЕ В БИОАКТИВНЫХ СРЕДАХ, СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ОБРАБОТКИ | 2015 |

|

RU2584315C1 |

| Способ изготовления тонкой проволоки из биосовместимого сплава TiNbTaZr | 2018 |

|

RU2694099C1 |

| Конструкционная деформируемая аустенитная немагнитная теплостойкая криогенная сталь с высокой удельной прочностью и способ ее обработки | 2016 |

|

RU2652934C1 |

| Способ получения тонкой проволоки из сплава TiNiTa | 2020 |

|

RU2759624C1 |

Изобретение относится к области металлургии и может быть применено для изготовления элементов конструкций различного назначения, включая объекты инфраструктуры, транспорт и судостроение, рассчитанные для применения в условиях Крайнего Севера. Для повышения показателя ударной вязкости при криогенных температурах получают слиток методом электрошлакового переплава из стали, содержащей в мас.%: С 0,025, Cr 22, Ni 10,2, N 0,36, Mn 6,2, Si 0,34, Mo 1,9, сера 0,003, P 0,005, Fe-остальное, разрезают его на заготовки, проводят гомогенизационный отжиг заготовки в печи при температуре 1100°С в течение 1 часа и охлаждение в воде, заготовку подвергают горячей прокатке при температуре 1100°С с суммарной истинной степенью деформации 70% и охлаждают в воде, затем окончательной прокатке в лист толщиной 3-10 мм при температурах 950-1075°С со степенью деформации 70% с охлаждением в воде. 1 табл., 3 пр.

1. Способ изготовления листов толщиной 3-10 мм из хладостойкой высокопрочной аустенитной стали, включающий получение заготовки из стали, содержащей в мас.%: углерод 0,025, хром 22, никель 10,2, азот 0,36, марганец 6,2, кремний 0,34, молибден 1,9, cера 003, фосфор 0,005, железо - остальное, горячую прокатку заготовки при температуре 1100°С с суммарной истинной степенью деформации 70%, окончательную прокатку в лист до истинной степени деформации 70%, охлаждение в воде, отличающийся тем, что перед горячей прокаткой осуществляют гомогенизационный отжиг заготовки в печи при температуре 1100°С в течение 1 часа с охлаждением в воде, а окончательную прокатку в лист проводят при температурах 950-1075°С.

2. Способ по п. 1, отличающийся тем, что заготовку получают из слитка, изготовленного методом электрошлакового переплава.

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ, В ТОМ ЧИСЛЕ В БИОАКТИВНЫХ СРЕДАХ, СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ОБРАБОТКИ | 2015 |

|

RU2584315C1 |

| Устройство для группового надевания шпуль на веретена прядильных машин | 1948 |

|

SU78281A1 |

| АУСТЕНИТНАЯ СТАЛЬ, ИМЕЮЩАЯ ВЫСОКУЮ ПРОЧНОСТЬ И ФОРМУЕМОСТЬ, СПОСОБ ПОЛУЧЕНИЯ УПОМЯНУТОЙ СТАЛИ И ЕЕ ПРИМЕНЕНИЕ | 2006 |

|

RU2401877C2 |

| EP 1715071 А1, 25.10.2006 | |||

| US 20160153077A1, 02.06.2016. | |||

Авторы

Даты

2017-09-18—Публикация

2016-10-28—Подача