Известен способ получения сверхупругого титан-никелевого сплава (JP 58161753, МПК C22F 1/10, опубл. 26.09.83 г), включающий предварительную закалку крупнозернистого сплава, последующую холодную деформацию прокаткой со степенью деформации более 20% и отжиг при температуре 250-550°С.

Недостатками способа являются относительно низкие степени деформации (е менее 100%) и ограничения по степени измельчения микроструктуры, не позволяющие достигать наиболее высоких механических и функциональных свойств. Наличие никеля в данном составе может вызывать у части пациентов аллергические реакции на медицинские импланты, изготовленные из него.

Известен способ получения сплавов TiNb(Ta и/или Zr) и их обработки (Патент РФ №2485197 МПК C22F 1/18, опубл. 20.06.2013 г.). Способ обработки сплава включает горячую обработку давлением слитка сплава на основе титана при начальной температуре 900-950°С и конечной температуре 700-750°С, термомеханическую обработку путем многопроходной холодной деформации с суммарной степенью обжатия от 31 до 99%, последеформационного отжига при температуре 500-600°С и завершающего закалочного охлаждения в воде. После механическое псевдоупругое циклирование полученной заготовки в условиях одноосного растяжения до достижения 2% деформации в течение 50-100 циклов и снятия нагрузки.

К недостаткам этого способа относится обработка на первых этапах давлением, без вакуума. При нагреве сплава более 400 градусов не в вакууме или инертной среде замечено поглощение кислорода титаном и танталом, что негативно сказывается на усталостные свойства конечного продукта - проволоки.

Наиболее близком к предложенному изобретению является способ получения проволоки из сплава титан-ниобий-тантал-цирконий с эффектом памяти формы патент РФ 2656626. Способ обработки материала включает деформационно-термическую обработку заготовки из сплава титан-ниобий-тантал-цирконий, включающую гомогенизирующий отжиг слитка при температуре 600°С в вакуумной среде в течении 16 часов, прокат слитка в пластину с дальнейшей нарезкой ее электроэрозионным способом на прутки квадратного сечения, ротационную ковку и волочение до искомого диаметра в 0,28 мм.

К недостаткам данного способа можно отметить прокат слитка в пластину с дальнейшей ее нарезкой. Данный способ требует дополнительного технологического этапа работы и соответственно оборудования для электроэрозионной резки, а так же вносит снижение длины получаемой проволоки по отношению к предложенному способу в несколько раз.

Задачей изобретения является создание способа изготовления тонкой проволоки из биосовместимого безникелевого сплава для целей использования в медицинских изделиях Кава-фильтр и стент.

Техническим результатом является получение единой тонкой биосовместимая проволока диаметром 0,1 мм из сплава TiNbTaZr.

Технический результат достигается тем, что в способе получения тонкой проволоки из биосовместимого сплава TiNbTaZr, состоящем из выплавки заготовки, деформационно-термической обработки заготовки из сплава титан-ниобий-тантал-цирконий, сочетающем гомогенизирующий отжиг, интенсивная многоступенчатая пластическая деформация и рекристаллизационный отжиг, минимизируя при этом образование оксидов титана и тантала за счет проведения отжигов в вакууме 5*10-5 мм.рт.ст., единая проволока получается из целого слитка, без необходимости разделения слитка на части, как в прототипе, что повышает практичность способа. Согласно изобретению изготовление проволоки проводится в 5 этапов. На первом этапе, используя в качестве шихтовых материалов йодидный титан, йодидный цирконий, технически чистый ниобий и технически чистый тантал, выплавка слитков проводилась в электродуговой вакуумной печи с нерасходуемым вольфрамовым электродом, на втором этапе выплавленные слитки подвергали гомогенизационному отжигу в вакууме 5*10-5 мм.рт.ст. при температуре 600°С в течении 12 ч, на третьем этапе производится процесс прокатки, заключается в том, что заготовка обжимается (сдавливается), проходя в зазор между вращающимися валками, при этом, она уменьшается в своем поперечном сечении и увеличивается в длину. Прокатка происходит на реверсивном стане до сечения 10×10 мм2. На четвертом этапе ротационная ковка, заключающаяся в уменьшение площади поперечного сечения заготовки под воздействием перемещающегося в радиальном направлении инструмента при относительном вращении заготовки и инструмента. На пятом этапе проводится волочение, процесс характеризующийся постепенным однократным или многократным протягивания последнего через специальный волочильный инструмент, предназначенный для поэтапного уменьшения поперечного сечения исходной заготовки до искомого диаметра в 0,1 мм (рис. 5).

На сегодняшний день наибольшей популярностью пользуется сплав NiTi для изготовления медицинских изделий типа Стент. Однако входящий в состав никель токсичен. Существуют исследования сплавов с эффектом памяти формы, которые не содержат никеля. Перспективными видятся сплавы TiNbTa и TiNbZr. Сплав с Zr обладает большим модулем Юнга, чем необходимо в стентах и Кафа-фильтрах, но при добавлении Та модуль Юнга сплава входит в нужные границы.

Сплав является довольно технологичным и позволяет проводить механическую обработку при комнатной температуре, при снятии наклепа при помощи отжига.

Пример конкретной реализации изобретения:

Элетродуговой переплав

Плавка навесок проводилась в электродуговой вакуумной печи с нерасходуемым вольфрамовым электродом LK8 фирмы LEYBOLD-HERAEUS (Германия). Навески помещались в медный водоохлаждаемый кристаллизатор, после чего рабочая камера герметично закрывалась и вакуумировалась до давления 1*10-2 мм. рт. ст.После этого в камеру напускался аргон до давления 2 атм. В процессе первых 2-3 переплавов получали единый слиток, последующие переплавы направлены на получение равномерного химического состава по всему объему слитка. Длительность каждой плавки одного слитка 1-1,5 мин. Перед плавкой слитка расплавлялся геттер. В качестве геттера использовался слиток йодидного циркония массой 15-20 г. Каждый слиток переплавляли 7 раз. Далее в этих условиях полученные слитки сплавляются в единый слиток весом 60 г за 2 переплава. Конечный слиток имел длину 60-70 мм, ширину 20-25 мм, высоту 10-12 мм.

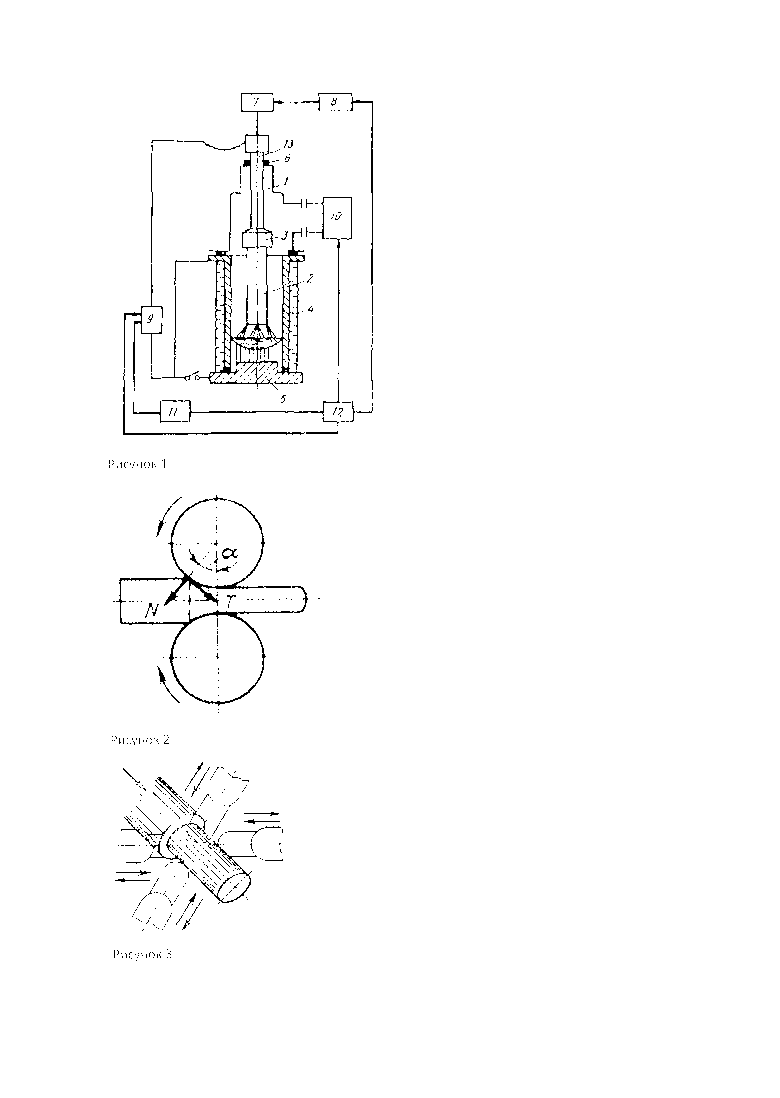

На рисунке 1 представлена схема вакуумной дуговой печи с нерасходуемым электродом, где: 1 - корпус печи, 2 - нерасходуемый электрод, 3 - электрододержатель, 4 - кристаллизатор, 5 - поддон, 6 - вакуумное уплотнение, 7 - механизм перемещения электрода, 8 - автоматический регулятор перемещения электрода, 9 - источник питания печи, 10 - вакуумная система, 11 - регулятор тока, 12 - пульт управления 13 - подвижный поток.

Термообработка.

Выплавленные слитки подвергали гомогенизационному отжигу в печи СШВЗ-1.2,5/25-И3. Слитки отжигали в вакууме 5*10-5 мм.рт.ст. при температуре 600°С в течении 12 ч.

Прокатка слитков.

Сущность процесса прокатки заключается в том, что заготовка обжимается (сдавливается), проходя в зазор между вращающимися валками, при этом, она уменьшается в своем поперечном сечении и увеличивается в длину. Форма поперечного сечения называется профилем.

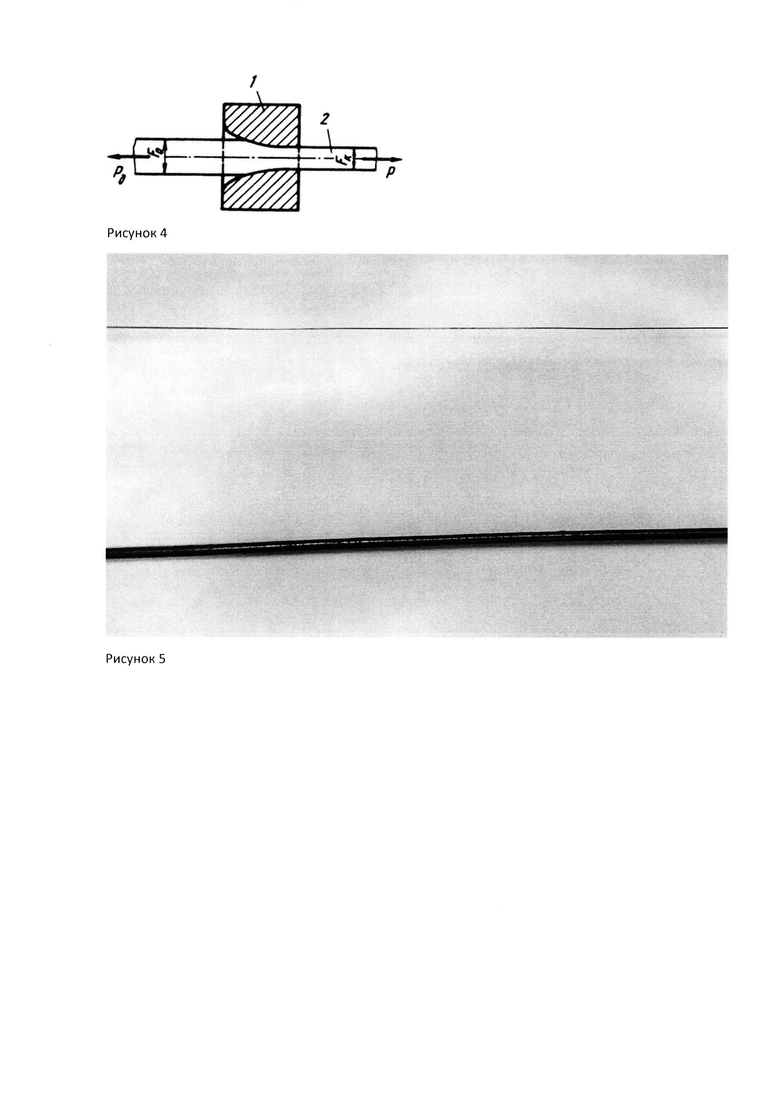

Процесс прокатки обеспечивается силами трения между вращающимся инструментом и заготовкой, благодаря которым заготовка перемещается в зазоре между валками, одновременно деформируясь. В момент захвата металла со стороны каждого валка действуют на металл две силы: нормальная сила N и касательная сила трения Т (рис. ).

На рисунке 2 изображена схема сил, действующих при прокатке: N - нормальная сила; Т - касательная сила трения; α - угол между нормальной силой и вертикалью

Прокатка происходила на реверсивном стане ДУО-300. Выплавленные слитки деформировали на воздухе до сечения 10×10 мм2. Заготовки подогревали на воздухе до температуры 600°С. Нагрев осуществлялся непосредственно перед деформацией в печи KYLS 20.18.40/10.

Ротационная ковка.

Ротационная ковка - уменьшение площади поперечного сечения заготовки под воздействием перемещающегося в радиальном направлении инструмента при относительном вращении заготовки и инструмента.

На рисунке 3 изображена схема ротационной ковки.

Ротационная ковка заготовок последовательно проводилась на радиальных ковочных машинах В2129.02, В2127.01, В2123.01 (Россия) с последовательной сменой бойков. Подогрев заготовок на воздухе непосредственно перед деформацией осуществлялся в печи ПТС-2000-40-1200 (Россия).

Волочение.

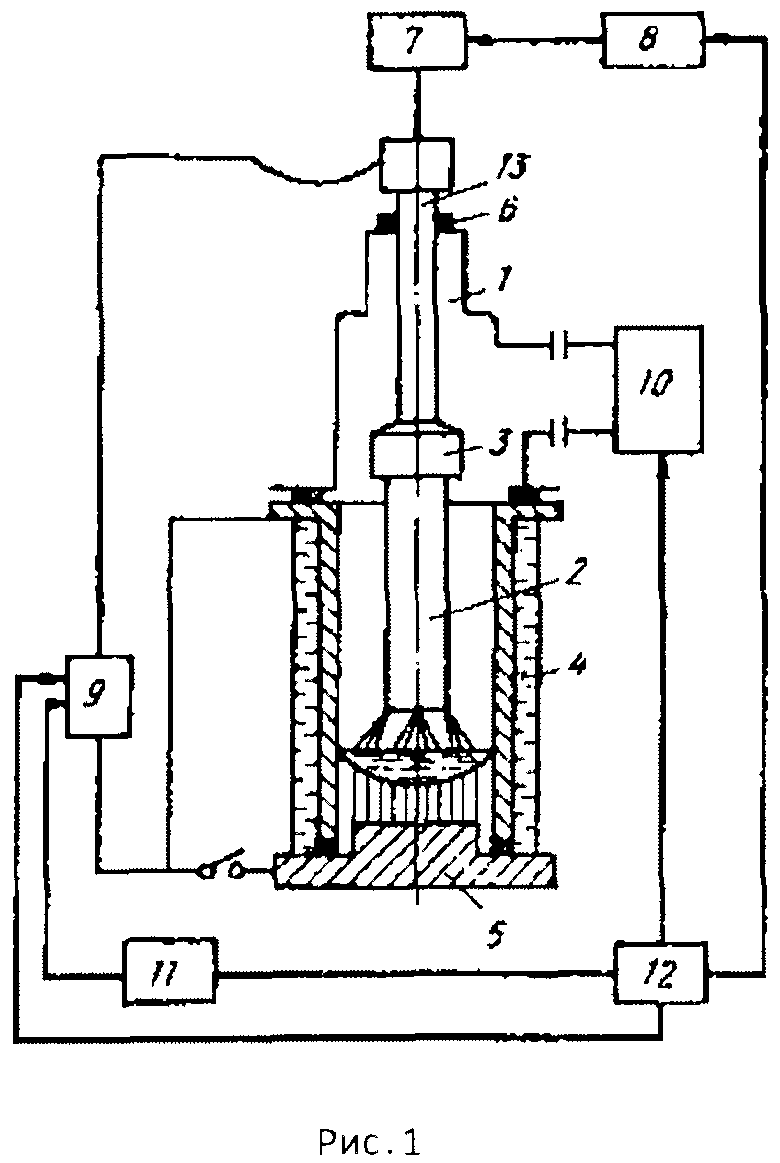

Волочение проволоки - это процесс обработки металла давлением, характеризующийся постепенным однократным или многократным протягивания последнего через специальный волочильный инструмент, предназначенный для поэтапного уменьшения поперечного сечения исходной заготовки. Принципиальная схема волочения приведена на рисунке, где 1 - фильера; 2 - проволока; Fo - площадь поперечного сечения на входе в фильеру; Fk - площадь поперечного сечения на выходе из фильеры.

На рисунке 4 изображена схема волочения.

С диаметра проволоки 2 мм до диаметра 0,4 мм волочение производилось на машине C7328/ZF фирмы «ТНЕ NORTHWEST MACHIBE CO.LTD» (Китай). Волочение проходило на воздухе. В качестве смазки использовался аквадаг.

С диаметра 2 мм до диаметра 0,4 мм волочение производилось на машине UDZWGW 100/8 (Германия). Скорость волочения 0,7 м/мин. С диаметра 0,4 мм до 0,1 мм шаг фильер составлял 0,02 мм. Волочение проходило на воздухе. В качестве смазки использовался аквадаг.

Таким образом, предложенное изобретение позволяет изготавливать тонкую проволоку из сплава титан-ниобий-тантал-цирконий с эффектом памяти формы, а так же минимизировать образование оксидов титана и тантала, что обеспечивает материалу повышенную прочность, пластичность и улучшенные эксплуатационные характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения проволоки из сплава титан-ниобий-тантал для применения в производстве сферического порошка | 2020 |

|

RU2751065C1 |

| Способ получения тонкой проволоки из сплава TiNiTa | 2020 |

|

RU2759624C1 |

| Способ получения проволоки из сплава титан-ниобий-тантал-цирконий с эффектом памяти формы | 2017 |

|

RU2656626C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИиз | 1968 |

|

SU209386A1 |

| Сплав на основе титана и способ его обработки для создания внутрикостных имплантатов с повышенной биомеханической совместимостью с костной тканью | 2019 |

|

RU2716928C1 |

| Способ изготовления плоских изделий из гафнийсодержащего сплава на основе титана | 2017 |

|

RU2675011C1 |

| Способ получения прутков из сверхупругих сплавов системы титан-цирконий-ниобий | 2018 |

|

RU2692003C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ И СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ ПРОВОЛОКИ ИЗ СПЛАВА СИСТЕМЫ НИКЕЛЬ-ТИТАН С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2013 |

|

RU2536614C2 |

| МЕТАЛЛИЧЕСКИЙ НАНОСТРУКТУРНЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА И СПОСОБ ЕГО ОБРАБОТКИ | 2011 |

|

RU2485197C1 |

| Сплав на основе титана с модулем упругости менее 53 ГПа | 2023 |

|

RU2821469C1 |

Изобретение относится к способам изготовления тонкой проволоки из биосовместимого сплава TiNbTaZr для кава-фильтров и стентов. Способ включает выплавку заготовки и ее деформационно-термическую обработку. Возможность получения изделий повышенной прочности, пластичности и улучшенных эксплуатационных характеристик обеспечивается за счет того, что выплавку слитков проводят в электродуговой вакуумной печи с нерасходуемым вольфрамовым электродом, гомогенизационный отжиг выплавленных слитков осуществляют в вакууме 5*10-5 мм рт.ст. при температуре 600°С в течение 12 ч, осуществляют прокатку на реверсивном стане, в процессе которой заготовку обжимают с уменьшением ее поперечного сечения до сечения, равного 10×10 мм2, и увеличением длины, ротационную ковку с уменьшением площади поперечного сечения заготовки под воздействием перемещающегося в радиальном направлении инструмента при относительном вращении заготовки и инструмента, после чего проводят волочение заготовки посредством ее постепенного многократного протягивания через волочильный инструмент для поэтапного уменьшения поперечного сечения исходной заготовки до диаметра, равного 0,1 мм. 5 ил.

Способ изготовления тонкой проволоки из биосовместимого сплава TiNbTaZr, включающий выплавку заготовки в виде слитка из сплава титан-ниобий-тантал-цирконий и деформационно-термическую обработку заготовки, включающую гомогенизирующий отжиг, интенсивную пластическую деформацию и рекристаллизационный отжиг, отличающийся тем, что выплавку слитков проводят в электродуговой вакуумной печи с нерасходуемым вольфрамовым электродом, гомогенизационный отжиг выплавленных слитков осуществляют в вакууме 5*10-5 мм рт.ст. при температуре 600°С в течение 12 ч, осуществляют прокатку на реверсивном стане, в процессе которой заготовку обжимают с уменьшением ее поперечного сечения до сечения, равного 10×10 мм2, и увеличением длины, ротационную ковку с уменьшением площади поперечного сечения заготовки под воздействием перемещающегося в радиальном направлении инструмента при относительном вращении заготовки и инструмента, после чего проводят волочение заготовки посредством ее постепенного многократного протягивания через волочильный инструмент с поэтапным уменьшением поперечного сечения исходной заготовки до диаметра, равного 0,1 мм.

| СПОСОБ СЕЛЕКТИВНОГО ОСАЖДЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО АЛМАЗНОГО ПОКРЫТИЯ НА КРЕМНИЕВЫЕ ОСНОВАНИЯ | 2017 |

|

RU2656627C1 |

| МЕТАЛЛИЧЕСКИЙ НАНОСТРУКТУРНЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА И СПОСОБ ЕГО ОБРАБОТКИ | 2011 |

|

RU2485197C1 |

| ПСЕВДОУПРУГИЙ БИОСОВМЕСТИМЫЙ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫЙ МАТЕРИАЛ ДЛЯ КОСТНЫХ ИМПЛАНТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2302261C1 |

| US 6132526 A, 17.10.2000 | |||

| US 20070137742 A1, 21.06.2007. | |||

Авторы

Даты

2019-07-09—Публикация

2018-10-22—Подача