Данное изобретение касается автоматизированной системы для конструктивного соединения по меньшей мере двух главных частей, составляющих шасси транспортного средства или фюзеляж самолета либо корпус судна. Система может автоматически и непрерывно управлять всеми шагами соответствующего способа для соединения частей. Система может манипулировать полной кинематической/механической цепью для изготовления транспортного средства или самолета либо судна.

Соответствующий способ соединения касается шагов, выполняемых системой для сборки шасси или фюзеляжа либо корпуса; эти шаги выполняются автоматически и с высокой воспроизводимостью.

Предпочтительно, упомянутая система и соответствующий способ применимы для производства фюзеляжей самолетов посредством соединения по меньшей мере двух секций фюзеляжа.

Известно, что сборка секций фюзеляжа самолета - это очень сложная задача, которая требует большого объема контроля, чтобы создать самолет, способный к прохождению испытаний на стойкость к полету. Фактически, если такие секции должным образом не собраны, то полученный в результате самолет будет испытывать проблемы с устойчивостью и аэродинамикой, которые при эксплуатации могут подвергнуть опасности собранный таким образом самолет.

Известны системы для соединения по меньшей мере двух секций фюзеляжа, которые содержат множество датчиков, предназначенных для облегчения шагов позиционирования, перемещения и соединения секций, выполняемых персоналом, осуществляющим сборку. Фактически, большинство шагов способов производства самолета, описанных в известном уровне техники, выполняются человеческим персоналом с помощью электромеханических устройств и датчиков различного типа.

По этой причине при производстве самолета могут быть сделаны ошибки вследствие человеческого фактора при выполнении одного или нескольких шагов способа сборки и соединения секций самолета.

Известны автоматические устройства, которые предназначены для выполнения одного или нескольких шагов способа изготовления самолета; упомянутые устройства контролируются оператором сборки. Поэтому, чтобы соединить секции самолета, оператор должен будет контролировать множество автоматических устройств. Изготовление самолета в соответствии со стандартами сборки существенно зависит от навыков оператора сборки, который отвечает за координацию функционирования различных устройств и, возможно, также за контроль некоторых операций, выполняемых вручную.

Способ этого типа оказывается очень дорогостоящим, потому что он требует использования многочисленных электромеханических устройств, которые должны взаимодействовать друг с другом, а также из-за большого количества предусматриваемых ручных операций. Кроме того, такой способ является дорогостоящим также в отношении времени изготовления каждого самолета, потому что различные шаги должны контролироваться ответственным лицом, которое должно контролировать, хотя бы и с помощью датчиков различных видов, каждый критический аспект процесса производства самолета.

Наконец, способ этого типа, реализация которого требует человеческого компонента, вводит неопределенную переменную, которая делает способ трудновоспроизводимым и которая, в вероятностных терминах, вызывает высокую неопределенность в отношении его результатов. Такая неопределенность подразумевает увеличенные средние издержки изготовления самолета.

Следует также подчеркнуть, что каждое электромеханическое устройство, используемое для осуществления способа, вносит естественную неопределенность в тех операциях, для выполнения которых оно предназначено; такая неопределенность складывается с неопределенностями других электромеханических устройств, потому что системы, известные в данной области техники, не содержат центральную систему управления, способную к координации таких электромеханических устройств для устранения любых отклонений так, чтобы уменьшать неопределенность всей системы и, как следствие, способа изготовления.

Погрешности соединения являются также следствием естественных физических факторов, таких как тепловое или механическое расширение металлических частей в зависимости от температуры и влажности, существующих в том месте, где выполняется процесс соединения.

Проверки, как известно, выполняются на соединении посредством лазерных измерений, осуществляемых в дискретные моменты при выполнении способа соединения.

Однако такие проверки не гарантируют повторяемость соединения и правильную установку положения всех ключевых точек, необходимых для надлежащего соединения частей.

Данное изобретение ставит своей целью решение вышеупомянутых проблем, предлагая систему для соединения по меньшей мере главных частей шасси или фюзеляжа самолета либо корпуса судна; эта система может автоматически контролировать и управлять множеством устройств привода посредством центрального устройства управления в зависимости от данных, получаемых от множества датчиков.

Данное изобретение ставит своей целью решение вышеупомянутых проблем, предлагая новый способ соединения по меньшей мере двух главных частей или секций полностью автоматическим путем, позволяющим повторную установку положения всех ключевых точек с целью обеспечения повторяемости соединения между главными частями или секциями.

Один аспект данного изобретения касается автоматизированной системы для соединения по меньшей мере двух главных частей шасси или фюзеляжа либо корпуса, имеющей признаки, представленные в независимом п. 1 прилагаемой формулы изобретения для устройства.

Еще один аспект данного изобретения касается способа автоматического соединения по меньшей мере двух главных частей или секций, имеющего признаки, представленные в независимом п. 10 прилагаемой формулы изобретения для способа.

Дополнительные признаки и шаги данного изобретения изложены в прилагаемых зависимых пунктах формулы изобретения.

Признаки и преимущества автоматизированной системы и связанного с ней способа согласно данному изобретению станут более очевидными из следующего описания по меньшей мере одной формы осуществления данного изобретения и из приложенных чертежей, на которых:

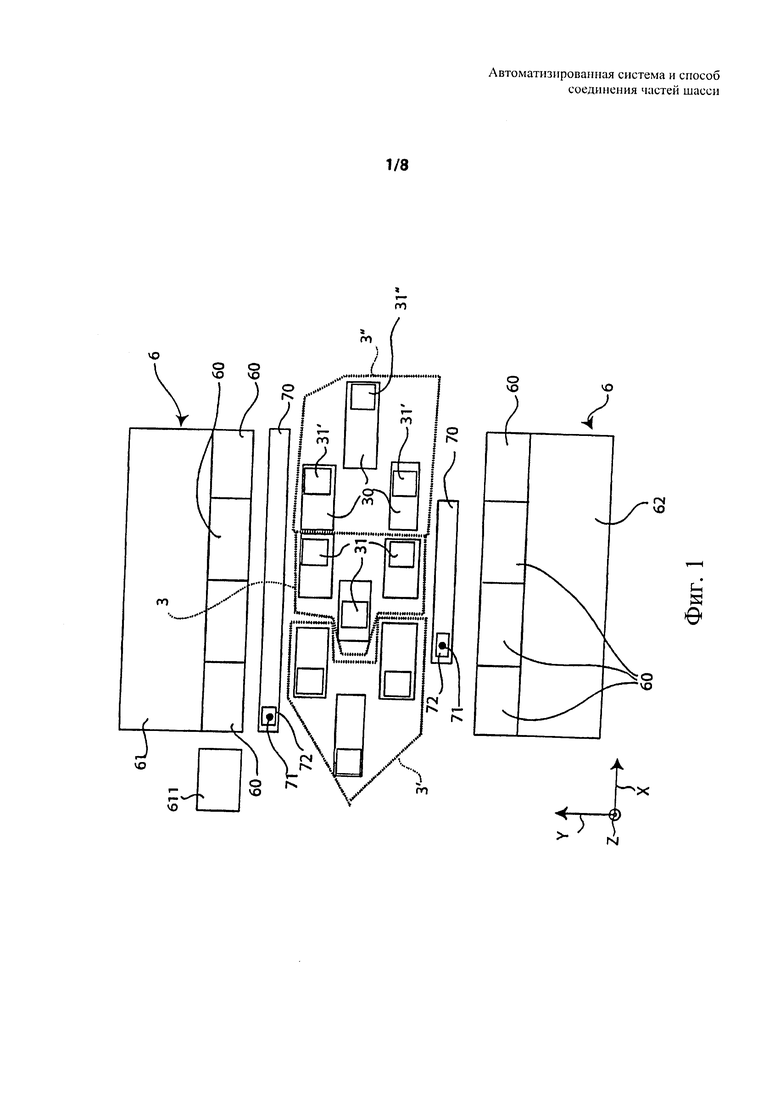

Фиг. 1 представляет собой схематический вид сверху системы соединения согласно данному изобретению.

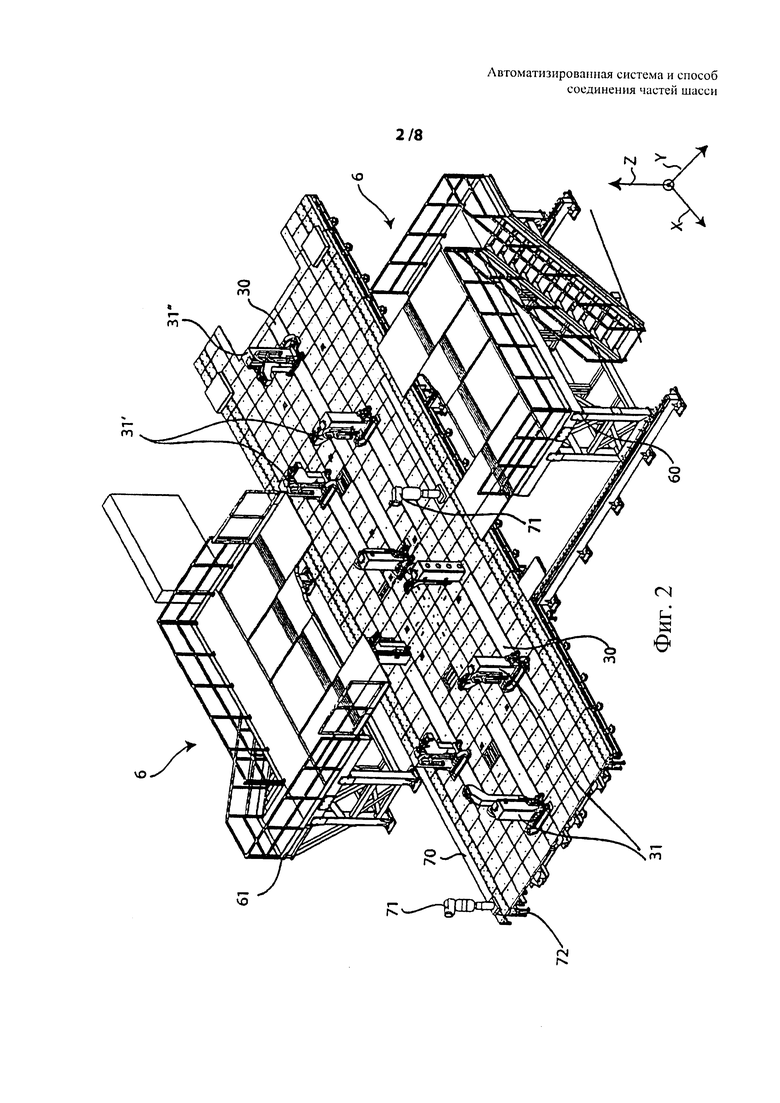

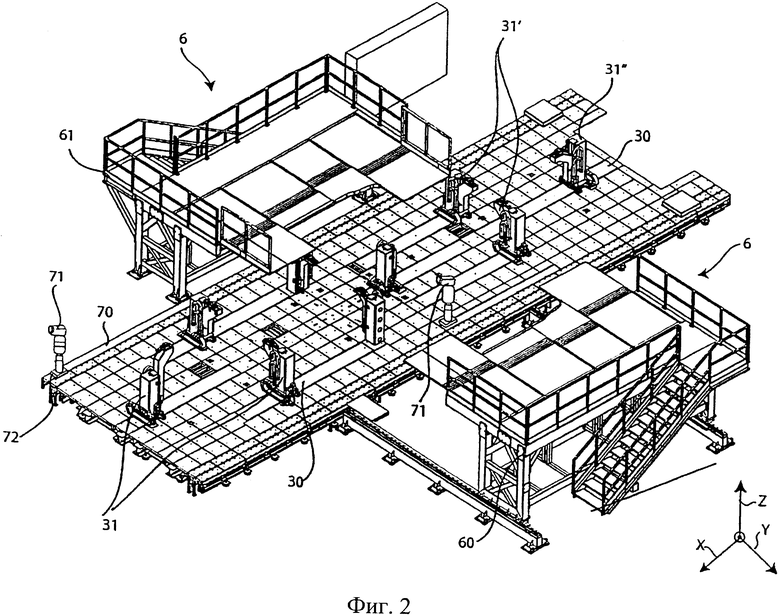

Фиг. 2 представляет собой общее перспективное изображение формы осуществления системы соединения согласно данному изобретению.

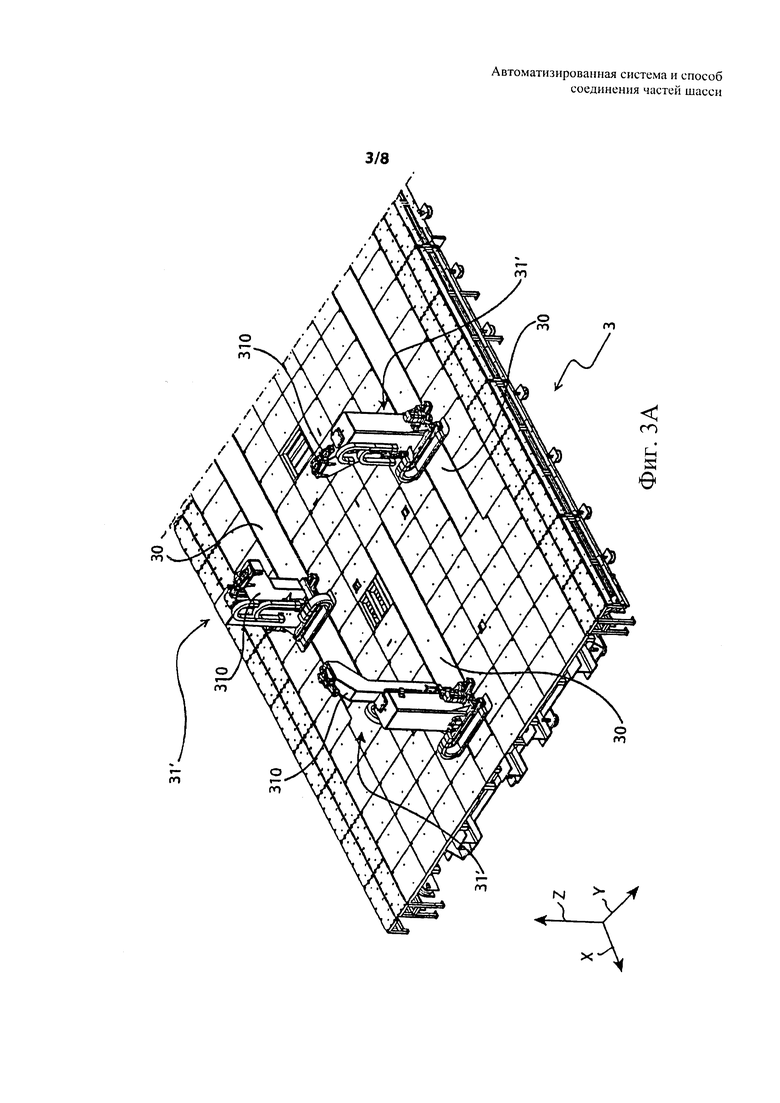

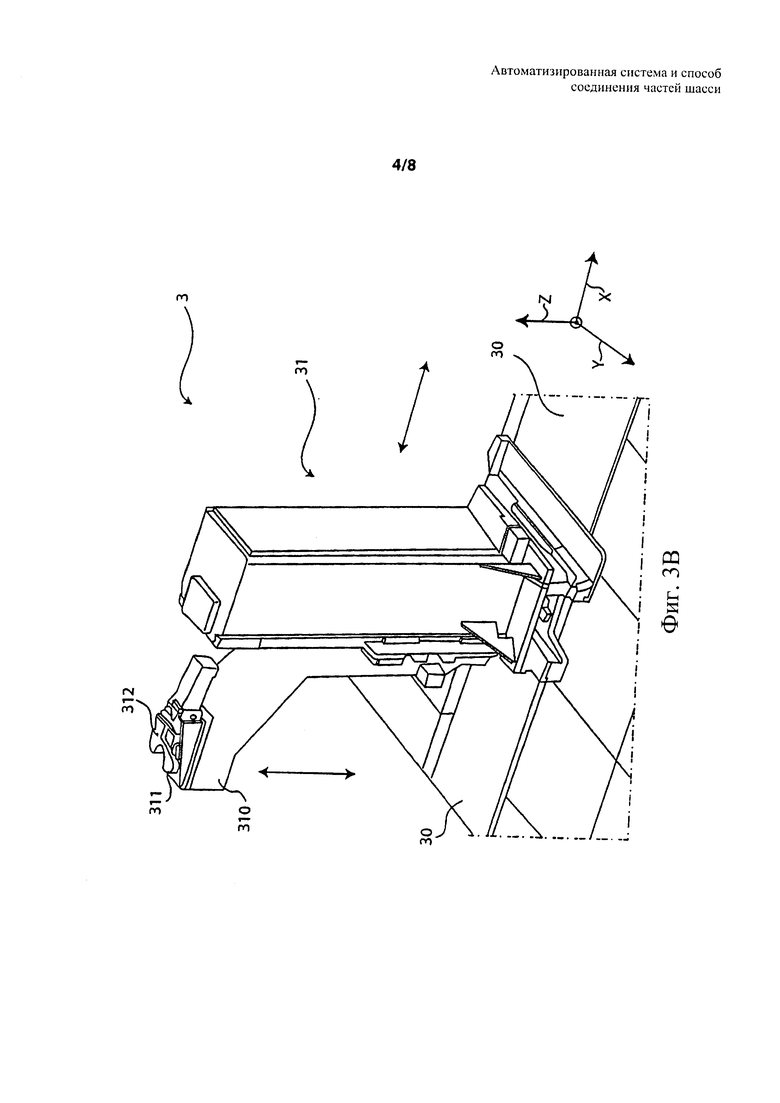

На фиг. 3А и 3В показано устройство привода; в частности, на фиг. 3А показана одна форма осуществления устройства привода и на фиг. 3В показаны детали колонны.

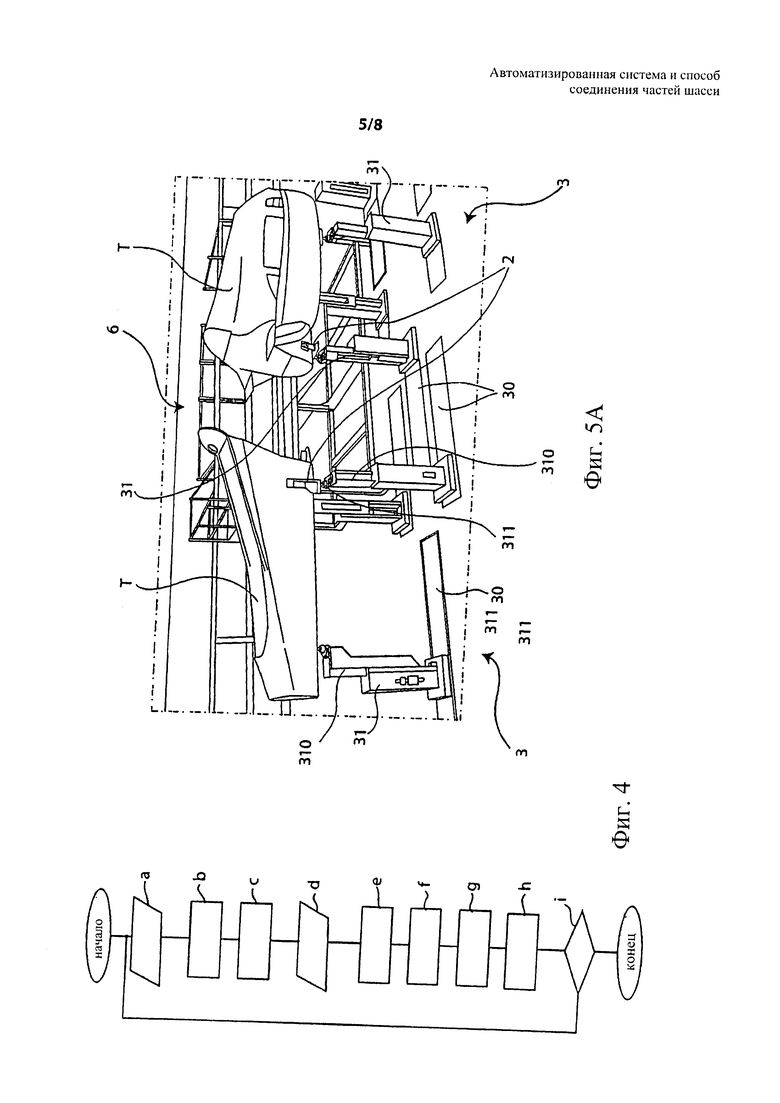

На фиг. 4 показана блок-схема одной реализации способа соединения согласно данному изобретению.

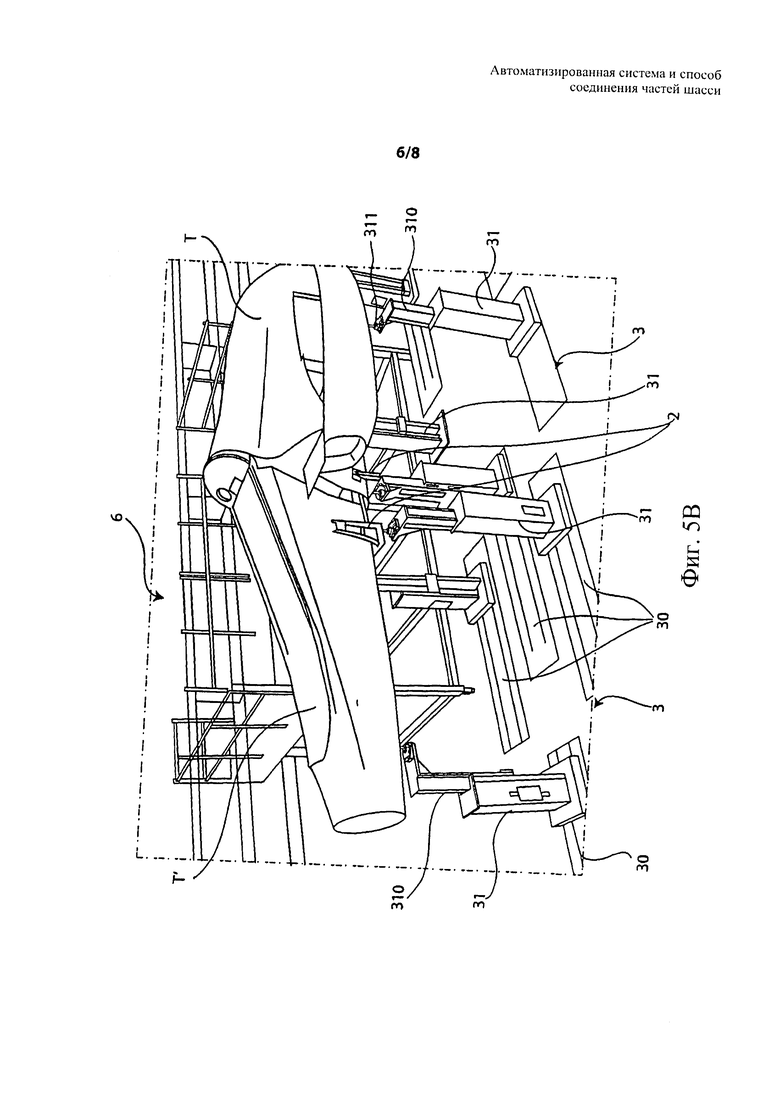

Фиг. 5А, 5В - перспективные изображения, показывающие выполнение шагов g) и h) блок-схемы фиг. 4, реализуемой системой, показанной на фиг. 1 и 2, для соединения передней секции фюзеляжа самолета, причем на фиг. 5А показан шаг g) и на фиг. 5В показан шаг h).

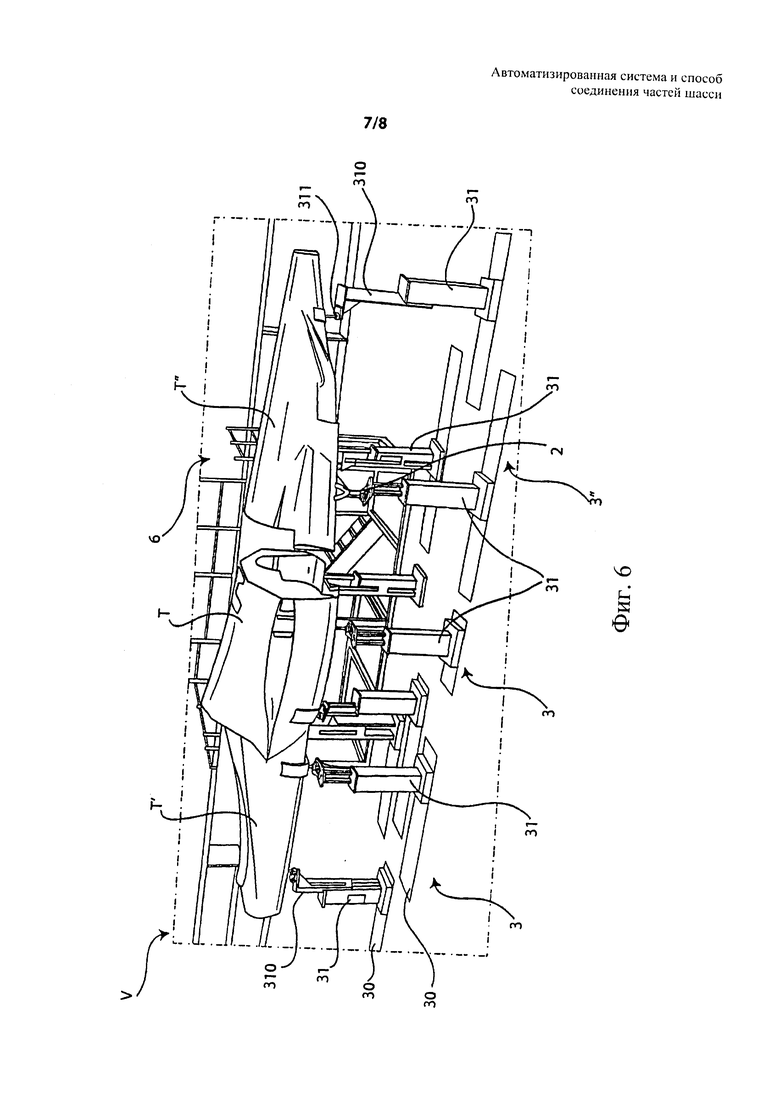

Фиг. 6 представляет собой перспективное изображение, показывающее позиционирование третьей секции для соединения фюзеляжа с применением способа соединения согласно данному изобретению.

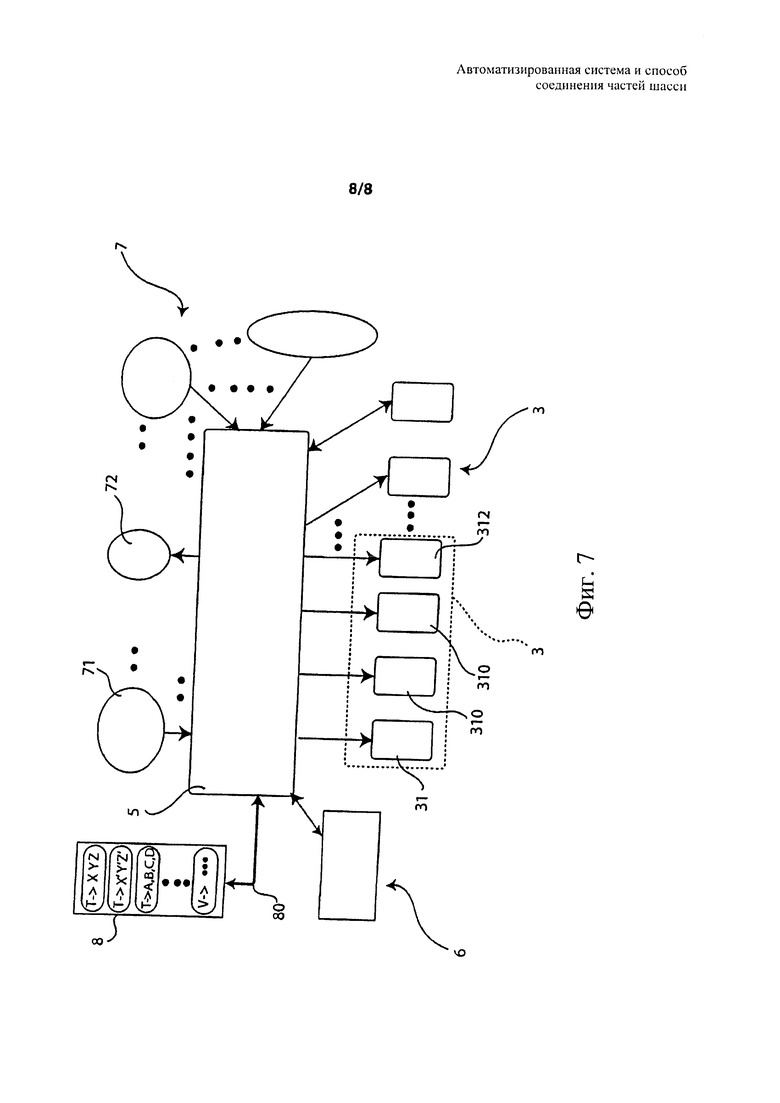

На фиг. 7 показана блок-схема схем управления, входящих в состав автоматизированной системы согласно данному изобретению.

Со ссылкой на вышеупомянутые чертежи, автоматизированная система для соединения по меньшей мере двух частей шасси, например, транспортного средства или самолета либо судна содержит по меньшей мере одно устройство 3 привода, предпочтительно, по меньшей мере одно для каждой части, которое предназначено для перемещения по меньшей мере одной части в пространстве XYZ с тремя степенями свободы; и центральное устройство 5 управления, предназначенное для управления каждым устройством 3 привода в зависимости от множества данных, получаемых с помощью множества датчиков 7.

Множество датчиков 7 может непрерывно определять на каждой части шасси множество ключевых точек (А, В, С), которые являются однозначными для каждой части.

Для целей данного изобретения выражение "измерение, выполняемое непрерывно", относится к измерению, выполняемому непрерывным образом в течение некоторого времени при осуществлении шагов способа согласно данному изобретению, то есть не только в дискретные моменты.

Центральное устройство 5 управления в зависимости от данных, полученных от множества датчиков 7, приводит в действие по меньшей мере одно устройство 3 привода, чтобы сблизить и соединить упомянутые части, при контроле с помощью упомянутого множества датчиков 7 относительного положения множества ключевых точек (А, В, С) частей и абсолютного положения частей в пространстве XYZ.

Согласно предпочтительной форме осуществления системы, показанной на фиг. 1 и 2, автоматизированная система предназначена для соединения по меньшей мере двух секций T фюзеляжа самолета V и содержит для каждой секции T по меньшей мере одно устройство 3 привода, предназначенное для перемещения секций T в пространстве XYZ с тремя степенями свободы, и центральное устройство 5 управления, предназначенное для управления каждым устройством 3 привода в зависимости от множества данных, получаемых от множества датчиков 7. Это множество датчиков 7 может непрерывно определять множество ключевых точек (А, В, С) на каждой секции Т. Одно центральное устройство 5 управления на основании данных, полученных от множества датчиков 7, приводит в действие по меньшей мере одно устройство 3 привода, чтобы переместить секции Т, например чтобы сблизить и соединить упомянутые секции Т. С помощью множества датчиков 7 контролируется относительное положение множества ключевых точек (А, В, С) и абсолютное положение секций T в пространстве (XYZ), в то время как каждая секция перемещается по меньшей мере одним устройством 3 привода.

Множество ключевых точек (А, В, С) может быть однозначно связано с каждой секцией Т, эти ключевые точки представляют точки, которые должны измеряться и/или контролироваться множеством датчиков 7 с целью позволить устройству 5 управления перемещать отдельные секции T посредством устройств 3 привода. Ключевые точки (А, В, С) соответственно контролируются и обрабатываются, позволяя надлежащим образом перемещать и соединять секции T в пределах аэродинамических и механических допусков.

Упомянутые ключевые точки разделяются на:

- базовые точки А, которые представляют базовые точки секции, являющиеся важными для относительного выравнивания между секциями Т;

- точки подъема В, которые представляют точки, в которых подпорка или основание 2 крепится к секции Т; эта подпорка или основание 2 является границей раздела между секцией и устройством 3 привода;

- контрольные точки С, которые идентифицируют надлежащую позицию секции T для процесса соединения;

- точка D, которая идентифицирует точку, где упомянутая подпорка или основание 2 граничит с упомянутым устройством 3 привода.

В форме осуществления, показанной на фиг. 3А и 3В, каждое устройство 3 привода содержит по меньшей мере одну колонну 31, предназначенную для поддержания и перемещения по меньшей мере одной секции T фюзеляжа, чтобы обеспечивать правильную стыковку секций Т. Устройство 3 привода позволяет выполнять перемещение секции T посредством ассоциирования с ней различных степеней свободы, предпочтительно трех степеней свободы. Каждая колонна 31 содержит по меньшей мере одну опору или кронштейн 310, предназначенную для поддержания упомянутой секции.

Каждая опора 310, в свою очередь, содержит по меньшей мере одну опорную точку 311, где расположена точка D контакта между подпоркой или основанием 2 и устройством 3 привода. Подпорка или основание 2, в свою очередь, прикреплено по меньшей мере к одной точке подъема В секции Т, как упомянуто выше. Опорная точка 311 предпочтительно представляет собой корпус, например полусферической формы, приспособленный для помещения кулачка, расположенного в точке D подпорки 2 и имеющего форму, комплементарную упомянутому корпусу. Чтобы прикрепить подпорку 2 к устройству 3 привода, в частности к опорной точке 311, опора или кронштейн 310 содержит по меньшей мере один замковый механизм 312, предназначенный для съемной фиксации подпорки 2. Предпочтительно, по меньшей мере один удерживающий элемент 312 является зажимом, который перемещается в координации с перемещениями всего устройства 3 привода.

Возможность перемещения опоры или кронштейна 310 посредством привода, не показанного на чертежах, вместе с наличием по меньшей мере одной опорной точки 311, позволяет воспринимать внутренние деформации кручения и растяжения секции Т.

По меньшей мере одна колонна 31 может изменять высоту опорной точки 311, поднимая опору 310. Предпочтительно, опора или кронштейн 310 может удлиняться вдоль вертикальной оси Z, например, посредством направляющей (не показано подробно), входящей в состав самой колонны 31. Удлинение кронштейна 310 обеспечивает первую степень свободы.

В формах осуществления, не показанных на чертежах, колонна 31 является телескопической или автоматически скользящей вдоль вертикальной оси Z.

В форме осуществления, показанной на фиг. 1 и 2, каждое устройство 3 привода содержит три колонны 31, расположенные соответствующим образом, чтобы должным образом поддерживать секцию Т. Например, как показано на фиг. 3А, две колонны выставлены вдоль первой оси Y, перпендикулярной к вертикальной оси Z; предпочтительно две внешние колонны 31ʹ выставлены вдоль первой оси Y, тогда как третья колонна 31ʹʹ, вставленная между двумя внешними колоннами, смещена относительно оси Y, например расположена впереди вдоль второй оси X, перпендикулярной к вертикальной оси Z и к первой оси Y.

По меньшей мере одна из колонн, входящая в состав устройства 3 привода, приводится в движение непоказанным приводом и может перемещаться по предназначенным для этого первым направляющим 30 вдоль упомянутой второй оси X. Перемещение колонн 31 по вторым направляющим 30 обеспечивает вторую степень свободы.

Опора или кронштейн 310 передвигается посредством не показанного привода, который предназначен для того, чтобы придавать по меньшей мере третью степень свободы устройству 3 привода, например посредством вращательного или вращательно-поступательного перемещения опорной точки 311.

Предпочтительно, каждое устройство привода, более конкретно каждая колонна 31, перемещается с тремя степенями свободы посредством множества электродвигателей, каждый из которых управляется центральным устройством 5 управления.

Колонны 31 при перемещении по направляющим 30 вдоль второй оси X управляются с помощью центрального устройства 5 управления.

Система соединения согласно данному изобретению содержит по меньшей мере одну платформу 6, предназначенную для того, чтобы позволять оператору приближаться к фюзеляжу самолета V для выполнения соединения или проверки качества работы либо контроля каких-либо отклонений, о которых сообщает центральное устройство 5 управления.

Каждая платформа 6 содержит множество удлиняемых площадок 60, которые перемещаются посредством приводов, предпочтительно пневматических и/или электрических, управляемых центральным устройством 5 управления. Множество площадок 60 приспособлено для удлинения при использовании, таким образом создавая непрерывный путь от платформы 6 по меньшей мере к одной заранее заданной части фюзеляжа самолета V. Площадки 60 могут занимать различные положения, таким образом приспосабливаясь к форме фюзеляжа на различных высотах вдоль вертикальной оси Z и к различным профилям различных самолетов или транспортных средств либо судов. Такие площадки 60 после использования отводятся в платформу 6, таким образом позволяя автоматизированной системе соединения согласно данному изобретению приступать к следующим шагам соединения. Такие площадки 60 позволяют оператору с максимальной безопасностью приближаться к фюзеляжу самолета.

Предпочтительно, система содержит неподвижную платформу 61, рядом с которой имеется станция 611 управления и подвижная платформа 62, которая может принимать открытую конфигурацию и рабочую конфигурацию.

Подвижная платформа 62, когда находится в открытой конфигурации, позволяет различным секциям T проходить для установки на устройства 3 привода и позволяет удалять секции T или весь фюзеляж из устройств привода.

В рабочей конфигурации подвижная платформа 62 находится близко к различным устройствам 3 привода, таким образом позволяя выполнять шаги способа соединения согласно данному изобретению.

Станция 611 управления между оператором и центральным устройством 5 управления имеет пользовательский интерфейс, который позволяет подавать команды для выполнения способа соединения. Станция 611 управления располагается так, чтобы обеспечивать полный обзор участка, таким образом дополнительно повышая уровень безопасности для персонала, способа соединения и обрабатываемых частей.

Центральное устройство 5 управления осуществляет непрерывное управление с двойным контуром обратной связи и может управлять множеством датчиков 7 и множеством устройств 3 привода с помощью сети передачи данных. Блок-схема различных взаимодействий между центральным устройством 5 управления и системой данного изобретения показана, например, на фиг. 7.

В зависимости от соединяемых секций T центральное устройство 5 управления благодаря двойному контуру обратной связи может находить оптимальное положение различных секций T на основании фактических данных, получаемых от множества датчиков 7, теоретических данных, связанных с различными секциями Т, и задаваемых аэродинамических и механических допусков.

Центральное устройство 5 управления, например, реализованное на программируемом логическом контроллере (programmable logic controller, PLC), учитывает скоординированные перемещения каждого устройства 3 привода, чтобы получить оптимальное выравнивание между секциями.

Множество датчиков 7 содержит по меньшей мере один лазерный измеритель 71, предназначенный для измерения с высоким разрешением и низкой неопределенностью относительных и абсолютных положений различных ключевых точек (А, В, С) и расстояний до них. Важнейшие концепции, на которых базируется работа лазерного измерителя 71, здесь не будут подробно описываться, потому что они известны специалистам в данной области техники.

Каждый лазерный измеритель 71 закрепляется с возможностью перемещения по меньшей мере на одной каретке 72, которая скользит по меньшей мере по одной второй направляющей 70, предпочтительно, расположенной вдоль упомянутой второй оси X. По меньшей мере одна каретка 72 приводится в движение двигателем, предпочтительно электрическим (не показанным), управляемым центральным устройством 5 управления.

Лазерный измеритель 71 оснащен также первым приводом (не показан), который предназначен для перемещения лазерного измерителя 71 вдоль оси Z и также управляется устройством 5 управления.

Лазерный измеритель 71 непрерывно выполняет множество измерений в ключевых точках, в частности в базовых точках А и контрольных точках С. Данные таких измерений, непрерывно выполняемых лазерным измерителем 71, передаются с помощью сети 80 передачи данных в центральное устройство 5 управления.

В форме осуществления изобретения, показанной на фиг. 1 и 2, система для соединения содержит два лазерных измерителя 71, вторые направляющие 70 которых расположены параллельно второй оси X, между которыми находится по меньшей мере одно устройство 3 привода, предназначенное для перемещения по меньшей мере одной секции Т. В частности, между второй направляющей 70 есть три устройства 3 привода, каждое из которых содержит три колонны 31.

Множество датчиков 7 содержит датчики перемещения, предназначенные для измерения отдельных перемещений каждого устройства 3 привода, в частности каждой колонны 31. Кроме того, множество датчиков 7 содержит электронные датчики, предназначенные для обнаружения изменения мощности, потребляемой каждым отдельным приводом каждой отдельной колонны 31, чтобы обнаруживать присутствие секций T на отдельном устройстве 3 привода. Такие датчики позволяют также определять, не прикладываются ли по ошибке к каждой отдельной секции каждой отдельной колонны 31 силы, которые могли бы повредить отдельную секцию T или весь фюзеляж.

Каждая опора 310 может содержать, например, в области соответствующей опорной точки 311 по меньшей мере один датчик нагрузки, предназначенный для проверки наличия секции на устройстве 3 привода и, возможно, для оценки распределения веса на различные колонны 31.

Множество датчиков 7 дополнительно включает температурные датчики, датчики давления и датчики влажности, чтобы получать картину окружающей ситуации при создании каждого соединения между двумя или более секциями. Такие данные окружающей обстановки, измеренные с помощью упомянутых датчиков (не показанных), позволяют предвидеть и, следовательно, адекватно компенсировать любое естественное физическое поведение каждой секции Т, зависящее от фактической окружающей обстановки.

Центральное устройство 5 управления связано с помощью сети 80 передачи данных по меньшей мере с одним блоком 8 хранения данных, который предназначен для сохранения периодически или непрерывно данных, получаемых от отдельных секций и от их соединений для каждого самолета V. Кроме того, центральное устройство 5 управления передает в блок 8 хранения данных номера секций Т, полученных со склада, и номера изготавливаемых самолетов, связывая идентифицирующий код с каждым фюзеляжем, чтобы обеспечивать полную отслеживаемость шагов, выполняемых для изготовления самолета и его отдельных компонентов.

Данные, хранящиеся по меньшей мере в одном блоке 8 хранения данных, позволяют центральному устройству 5 управления выполнять выборку данных, касающихся ключевых точек (А, В, С, D), для каждой отдельной секции Т, даже после сверления отдельной секции T или перед шагом регулировки подкладками, при этом подкладки выравниваются для надлежащего позиционирования частей, которые составляют секцию или сам самолет.

Предпочтительно, в блоке 8 хранения данных сохраняются следующие данные:

- геометрия каждой отдельной секции Т, в частности ее ключевые точки;

- геометрия фюзеляжа после соединения различных секций Т;

- температура, давление и влажность окружающей среды;

- положение каждой опорной точки 311 в пространстве XYZ для каждой отдельной колонны;

- каждое перемещение, выполненное каждой колонной 31 вдоль каждой оси перемещения;

- система координат (XʹYʹZʹ), созданная из данных, полученных от ключевых точек каждой отдельной секции, для изготовления каждого фюзеляжа;

- история сигналов о неисправностях, возникших во время шагов способа соединения;

- полная диагностика устройств, входящих в состав системы;

- последовательность и время выполнения способа соединения;

- позиция и перемещения каждой площадки каждой платформы.

Чтобы ограничить объем используемой памяти, данные сохраняются с использованием подходящего способа кодирования со сжатием, подробно здесь не представленного.

Автоматизированная система соединения согласно данному изобретению содержит, кроме того, электромеханические устройства для выполнения некоторых операций или шагов выполнения соединения между двумя секциями Т, например по меньшей мере одну роботизированную руку для сверления и развальцовки отверстий, где будет осуществляться клепка, на частях, затрагиваемых соединением.

Способ автоматического соединения по меньшей мере двух частей для изготовления шасси, управляемый центральным устройством 5 управления, содержит следующие последовательные шаги, как показано для примера на блок-схеме фиг. 4:

a) установка первой части на первое устройство 3 привода;

b) обнаружение множества ключевых точек (А, В, С) первой части и передача этих данных в центральное устройство (5) управления;

c) создание системы координат (XʹYʹZʹ) исходя из данных, полученных на шаге b), в зависимости от характеристик первой части;

d) установка второй части на второе устройство 3ʹ привода;

e) обнаружение множества ключевых точек (А, В, С) второй части и передача этих данных в центральное устройство (5) управления;

f) преобразование данных, полученных на шаге е), в систему координат (XʹYʹZʹ), созданную на шаге с);

g) приближение первой части и второй части друг к другу посредством по меньшей мере одного устройства (3, 3ʹ) привода при непрерывном контроле с помощью множества датчиков (7) относительного положения множества ключевых точек (А, В, С) каждой части, которое обрабатывается центральным устройством (5) управления;

h) соединение частей;

i) повторение шагов d)-h) для каждой дополнительной части шасси.

Предпочтительно, упомянутый способ применим для соединения по меньшей мере двух секций T фюзеляжа самолета V посредством выполнения следующих последовательных шагов:

a) установка первой секции T на первое устройство 3 привода;

b) обнаружение множества ключевых точек (А, В, С) первой секции T и передача этих данных в центральное устройство (5) управления;

c) создание системы координат (XʹYʹZʹ) исходя из данных, полученных на шаге b), в зависимости от характеристик первой секции Т;

d) установка второй секции Τ фюзеляжа на второе устройство 3ʹ привода;

e) обнаружение множества ключевых точек (А, В, С) второй секции T и передача этих данных в центральное устройство (5) управления;

f) преобразование данных, полученных на шаге е), в систему координат (XʹYʹZʹ), созданную на шаге с);

g) приближение первой секции T и второй секции T друг к другу посредством по меньшей мере одного устройства (3, 3ʹ) привода при непрерывном контроле с помощью множества датчиков (7) относительного положения множества ключевых точек (А, В, С) каждой секции (T, Тʹ), которое обрабатывается центральным устройством (5) управления;

h) соединение секций;

i) повторение шагов d)-h) для каждой дополнительной секции Тʹʹ фюзеляжа.

Предпочтительно, способ согласно данному изобретению дополнительно включает следующие шаги:

- перемещение каждой отдельной секции до заранее заданной высоты вдоль оси Z;

- перемещение собранного фюзеляжа;

- проверка, выполняемая оператором.

Ниже будет подробно описан каждый шаг, включенный в способ данного изобретения, который предпочтительно реализуется для изготовления фюзеляжей самолетов.

Перед каждым шагом установки секции T на устройство привода имеется шаг перемещения подвижной платформы 62, причем подвижная платформа 62 перемещается из рабочей конфигурации в открытую конфигурацию, таким образом позволяя переместить секцию T к устройству 3 привода. Как только шаг установки завершен, выполняется следующий шаг перемещения, при этом подвижная платформа 62 перемещается из открытой конфигурации в рабочую конфигурацию.

После выполнения шага а) установки первой секции T на первое устройство 3 привода и после шага перемещения выполняется шаг b) - обнаружение множества ключевых точек (А, В, С). Шаг b) выполняется множеством датчиков 7, которые измеряют и определяют базовые точки А, точки подъема В и контрольные точки С, как описано ранее. Такие данные передаются в центральное устройство 5 управления. Предпочтительно, центральное устройство 5 управления передает данные, касающиеся ключевых точек (А, В, С) и принимаемые от множества датчиков 7, с помощью сети 80 передачи данных в блок 8 хранения данных, причем такие данные сохраняются и однозначно связываются с первой секцией Т. Данные, касающиеся любой одной секции Т, например первой секции Т, могут приниматься от блока 8 хранения данных в любое время, например, центральным устройством 5 управления или удаленным компьютером, подключенным к сети 80 передачи данных. Предпочтительно, любые данные, содержащиеся в блоке хранения данных, могут запрашиваться для дальнейшей обработки центральным устройством 5 управления.

Перед переходом к следующим шагам способа согласно данному изобретению данные, связанные с каждой отдельной секцией, сравнивают с теоретическими данными рабочих чертежей, которые также были сохранены, например, в том же самом блоке 8 хранения данных. Центральное устройство 5 управления проверяет, соответствуют ли данные, связанные с секцией Т, теоретическим данным об установленных расчетных допусках, выполняя последний шаг проверки каждой секции, предпочтительно, прежде чем эта секция устанавливается в автоматизированную систему соединения согласно данному изобретению.

Эта проверка может быть полезна также для определения, какая секция Τ собирается войти в автоматизированную систему соединения, до выполнения вышеупомянутого шага перемещения, с целью идентификации устройства 3 привода, с которым она должна быть связана, и для определения и организации манипулирования секцией Т, чтобы позиционировать ее внутри системы.

На следующем шаге с) создания системы координат (XʹYʹZʹ) упомянутая система координат может быть абсолютной относительно пространства (XʹYʹZʹ), где расположена автоматизированная система соединения, а также относительной относительно первой секции Т, уже надлежащим образом установленной в систему соединения в соответствии с данным изобретением.

Система координат (XʹYʹZʹ) будет определяться как функция числа колонн 31, включенных в устройство 3 привода, связанное с первой секцией. В частном случае с тремя колоннами 31 система координат (XʹYʹZʹ) будет определяться девятью пространственными координатами, то есть тремя на каждую колонну 31. После того как система координат (XʹYʹZʹ) определена, будет невозможно модифицировать эту систему координат до тех пор, пока шаги способа согласно данному изобретению не будут закончены, в частности, пока секции не будут соединены и не будет собран весь фюзеляж. Определение системы координат (XʹYʹZʹ) полезно для упрощения обработки, которая должна выполняться центральным устройством 5 управления, чтобы выдавать надлежащие команды манипулирования для отдельного устройства 3 привода.

После шага с) и перед шагом d) предпочтительно имеется дополнительный шаг перемещения секции T до заранее заданной высоты 71.

Впоследствии, на шаге d), вторая секция Тʹ устанавливается на второе устройство 3 привода 3ʹ; этот шаг по существу подобен вышеупомянутому шагу а). В частности, он будет включать шаги перемещения подвижной платформы.

За шагом d) следует шаг е) обнаружения. Этот шаг е) по существу подобен ранее описанному шагу b), и поэтому не будет далее описываться.

Данные, полученные на шаге е), используются на следующем шаге f) преобразования полученных данных в систему координат (XʹYʹZʹ). В течение этого шага данные, касающиеся второй секции Тʹ, обрабатываются таким образом, чтобы быть выраженными относительно системы координат (XʹYʹZʹ) с целью обеспечения соответствия данных каждой отдельной секции упомянутой системе координат.

Предпочтительно, за шагом f) следует следующий шаг перемещения секции Тʹ до заранее заданной высоты Zʹ.

Затем выполняется следующий шаг f1) первого выравнивания, на котором вторая секция Тʹ перемещается посредством соответствующего устройства 3ʹ привода таким образом, что ключевые точки (А, В, С) второй секции Тʹ становятся по существу выровненными с соответствующими ключевыми точками первой секции T относительно системы координат (XʹYʹZʹ). Для целей данного изобретения выражение "по существу выровнены" означает, что ключевые точки, используемые для соединения двух секций, выровнены в пределах допустимых допусков по оси, параллельной одной оси системы координат (XʹYʹZʹ).

Выравнивание возможно благодаря множеству колонн 31 каждого устройства привода, в частности, благодаря опоре или кронштейну 310 и опорной точке 311, которые позволяют перемещать каждую отдельную секцию по меньшей мере с тремя степенями свободы автоматическим, скоординированным и синхронизированным образом. Кроме того, выравнивание сделано возможным с помощью непрерывного обнаружения, выполняемого множеством датчиков 7 на отдельных секциях. Шаг f1) первого выравнивания целиком контролируется и управляется центральным устройством 5 управления, осуществляющим хранящийся на энергонезависимом носителе алгоритм, который на основании данных, полученных от ключевых точек, непрерывно измеряемых множеством датчиков 7, определяет коррекцию, которая должна быть сделана для положения секции, чтобы достигнуть лучшего выравнивания в пределах заданных допусков. Таким образом обработанные данные далее преобразуются в команды, которые будут передаваться на отдельные устройства привода.

Это ведет к шагу g) сближения секций друг с другом посредством устройств 3 привода, как показано на фиг. 5А, в частности, с помощью колонн 31, которые могут перемещаться скоординированным и синхронизированным образом вдоль второй оси X по первым направляющим 30. В течение этого шага перемещения одновременно и непрерывно выполняется шаг обнаружения, который позволяет устройству 5 управления передавать соответствующие команды отдельным устройствам привода в зависимости от данных, обработанных с помощью алгоритма. Предпочтительно, алгоритм реализует решение с последовательными приближениями, чтобы определять оптимальное выравнивание между секциями. Алгоритм включает также функции расчета, должным образом учитывающие тепловые расширения, кручения и т.д., которым может подвергаться каждая отдельная секция во время шагов перемещения из-за физических условий, таких как влажность, температура и т.д., в месте, где осуществляется процесс соединения.

За шагом выравнивания g) следует шаг соединения h), показанный на фиг. 5В. В течение этого шага соединения h) две или более секции T соединяются вместе.

После шага h) выполняются дополнительные шаги, в течение которых выполняются следующие последовательные операции:

- сверление обеих секций;

- развальцовка отверстий;

- клепка секций.

Эти операции, предпочтительно, следующие за шагом соединения h), могут выполняться вручную оператором или автоматически, полностью или частично, посредством, например, электромеханических устройств, управляемых центральным устройством 5 управления.

В зависимости от данных, обрабатываемых алгоритмом, устройство 5 управления будет передавать команды манипулирования каждой отдельной колонне, чтобы корректировать какие-либо погрешности выравнивания.

Данные, обработанные алгоритмом, и полученные в результате действий, выполняемых на отдельных секциях, подходящим образом записываются в упомянутый блок 8 хранения данных. Сохраняемые данные могут позволять устройству 5 управления с помощью процесса машинного обучения, который будет выполняться после того, как шаги b) и е) закончены для каждой секции, определять по истории соединений, сделанных автоматизированной системой соединения, содержащейся в блоке хранения данных, соединялись ли уже две секции, по существу подобные тем, которые рассматриваются в данный момент, и использовать такую информацию для того, чтобы должным образом манипулировать каждой отдельной секцией. Процесс машинного обучения может ускорять процесс изготовления самолета, устраняя потребность в повторном вычислении каждый раз лучшего выравнивания с помощью упомянутого алгоритма. Предпочтительно, выполняются дополнительные проверки с целью выполнить дополнительную проверку качества каждого отдельного соединения. В частности, устройством 5 управления выполняется проверки, чтобы проверить, действительно ли применимы данные, полученные из блока 8 хранения данных, о ранее сделанных соединениях, шаг за шагом, для выполнения текущего соединения.

Этот процесс позволяет создать способ соединения, воспроизводимый с высокой точностью и оптимальными результатами, в то же самое время обеспечивающий сокращение времени изготовления фюзеляжа.

Манипулирование отдельной секцией T может быть синхронизировано с другими секциями T или может быть независимым от них, в зависимости от конкретных требований и от выполняемого шага способа. Например, если необходимо, данная секция T может перемещаться независимо от остальных секций, чтобы позволить оператору проверить некоторые параметры конструкции этой отдельной секции.

В альтернативной форме осуществления изобретения посредством подходящих систем передачи данных, например, с временным мультиплексированием, от датчиков, от устройств 3 привода и в центральное устройство 5 управления и из него, способ согласно данному изобретению позволяет выполнять шаги f1)-h) параллельно для соединения многочисленных секций T по существу одновременно.

В контексте данного изобретения выражение "по существу одновременные соединения" означает, что шаги f1)-h) благодаря скорости вычисления и обработки устройства 5 управления и высокой скорости передачи соответствующим образом модулируемых данных могут выполняться параллельно для соединения многочисленных секций циклически в течение некоторого времени.

Предпочтительно, каждая секция T помещается на такой высоте, чтобы позволить оператору по меньшей мере с одной платформы 6 получать доступ к каждой точке секции фюзеляжа с помощью площадок 60.

После каждого шага перемещения одной или нескольких секций T есть по меньшей мере один шаг определения положений множества ключевых точек (А, В, С) первой части, которые затем передаются в центральное устройство 5 управления.

Последовательность шагов d)-g) выполняется для каждой дополнительной секции Тʹʹ, чтобы соединить ее с уже собранными секциями для изготовления всего фюзеляжа, как показано на фиг. 6.

После того как все секции T соединены, имеется дополнительный шаг перемещения собранного фюзеляжа.

Затем оператором выполняется заключительный шаг контроля, чтобы проверить полученные результаты. Если соединение между секциями полностью соответствует техническим требованиям к конструкции и находится в пределах допусков, назначенных отдельному фюзеляжу, то будет назначен идентифицирующий код, также связанный с ключевыми точками, чтобы могли быть прослежены все этапы изготовления самолета. Предпочтительно, переход от одного шага вышеупомянутого способа к следующему происходит только с разрешения ответственного оператора, который в конце каждого шага, если необходимо, может проверить полученные данные и проверить ход выполнения способа. После этапа пуска системы, на котором все необходимые данные записываются в блок хранения данных, благодаря процессу машинного обучения возможно полностью автоматизировать способ соединения, позволяя устройству 5 управления переходить от одного шага системы к другому, не ожидая разрешения оператора.

Система и, следовательно, соответствующий способ требует только одного оператора, чтобы наблюдать и контролировать реализацию способа, позволяя шагам способа протекать без необходимости проверять данные, получаемые от самой системы, и вмешиваться только в случае грубых ошибок или технических проблем, вызванных человеческими ошибками.

Автоматизированная система соединения и соответствующий способ применимы для соединения частей любого шасси, как в авиационной промышленности, как описано здесь, так и в судостроительной промышленности для изготовления судов, или для изготовления устройств любого вида, таким образом значительно повышая производительность и воспроизводимость процесса соединения.

Наличие единственного центрального устройства 5 управления позволяет выполнять координацию функционирования очень большого числа устройств, чтобы получать автоматизированный процесс, таким образом уменьшая неопределенность вследствие человеческого фактора.

Перечень позиций

2 - Подпорка или основание

3 - Устройство привода

30 - Первые направляющие

31 - Колонна; 31ʹ - Внешняя колонна; 31ʹʹ - Третья колонна

310 - Опора или кронштейн

311 - Опорная точка или полушарие

312 - Удерживающий элемент

5 - Центральное устройство управления

7 - Множество датчиков

70 - Вторые направляющие

71 - Лазерный измеритель; 72 - Каретка

6 - Платформа; 60 - Площадка

61 - Неподвижная платформа; 611 - Станция

62 - Подвижная платформа

8 - Блок хранения данных

80 - Сеть передачи данных

T - Секции

V - Самолет

(А, В, С) - Ключевые точки

А - Базовые точки

В - Точки подъема

С - Контрольные точки

D - Точка

XYZ - Пространство

Y - Первая ось

X - Вторая ось

Z - Вертикальная ось

XʹYʹZʹ - Система координат

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ динамической сборки агрегатных единиц планеров летательных аппаратов и устройство для его осуществления | 2018 |

|

RU2695017C1 |

| НАДВОДНО-ПОДВОДНЫЙ КОРАБЛЬ С ПАЛУБНЫМ АВИАЦИОННЫМ УДАРНЫМ КОМПЛЕКСОМ | 2019 |

|

RU2721808C1 |

| ГИБРИДНОЕ ВОЗДУШНОЕ СУДНО | 1996 |

|

RU2160689C2 |

| АВИАЦИОННЫЙ РАКЕТНЫЙ КОМПЛЕКС С БЕСПИЛОТНЫМ УДАРНЫМ САМОЛЕТОМ-ВЕРТОЛЕТОМ | 2018 |

|

RU2710317C1 |

| МАЛОЗАМЕТНЫЙ РАКЕТНО-АВИАЦИОННЫЙ КОМПЛЕКС | 2019 |

|

RU2722609C1 |

| КОМПЛЕКС АВИАЦИОННО-РАКЕТНЫЙ АДАПТИВНЫЙ | 2019 |

|

RU2720569C1 |

| УДАРНЫЙ РАКЕТНЫЙ КОМПЛЕКС АВИАЦИОННЫЙ | 2020 |

|

RU2743262C1 |

| ВЫСОКОСКОРОСТНОЙ ЛЕТАТЕЛЬНЫЙ АППАРАТ С БОЛЬШОЙ ДАЛЬНОСТЬЮ ПОЛЕТА | 2012 |

|

RU2520843C2 |

| СИСТЕМА КОРАБЕЛЬНО-АВИАЦИОННАЯ РАКЕТНО-ПОРАЖАЮЩАЯ | 2020 |

|

RU2753779C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ АЭРОДИНАМИЧЕСКАЯ РАСПРЕДЕЛЁННАЯ СИСТЕМА | 2018 |

|

RU2742495C2 |

Изобретение относится к области сборочного производства корпуса транспортного средства. Система содержит по меньшей мере одно приводное устройство (3) для перемещения по меньшей мере одной части (Т) корпуса в пространстве (XYZ) с тремя степенями свободы и центральное устройство (5) управления каждым приводным устройством (3). Устройство (5) управления в зависимости от данных, получаемых с помощью датчиков (7), которые могут непрерывно определять на каждой части (Т) корпуса положения ключевых точек (А, В, С), приводит в действие приводные устройства (3) для сближения и соединения друг с другом частей (Т) корпуса, контролируя с помощью датчиков (7) относительное положение между ключевыми точками (А, В, С) частей (Т) и абсолютное положение частей (Т) в пространстве (XYZ). Датчики (7) содержат по меньшей мере один лазерный измеритель (71), который выполнен с возможностью перемещения посредством каретки, которая установлена с возможностью перемещения по направляющей (70), расположенной вдоль горизонтальной оси (X). Использование изобретения позволяет повысить точность и качество сборки корпуса транспортного средства. 2 н. и 8 з.п. ф-лы, 9 ил.

1. Автоматизированная система для сборки частей (Т) корпуса транспортного средства, содержащая:

- по меньшей мере одно приводное устройство (3) для перемещения по меньшей мере одной упомянутой части (Т) в пространстве (XYZ) с тремя степенями свободы,

- датчики (7), по меньшей мере часть из которых выполнена с возможностью непрерывного определения на каждой упомянутой части (Т) корпуса положения ключевых точек (А, В, С), которые однозначно определяют каждую часть (Т), при этом упомянутые датчики (7) содержат по меньшей мере один лазерный измеритель (71) положения различных упомянутых ключевых точек (А, В, С) и их относительных и абсолютных координат, и

- центральное устройство (5) управления каждым приводным устройством (3), выполненное с возможностью в соответствии с данными, получаемыми от упомянутых датчиков (7), приводить в действие по меньшей мере одно устройство (3) привода для осуществления сближения и сборки друг с другом упомянутых частей (Т), которые расположены вдоль горизонтальной оси (X), контролируя при этом посредством упомянутых датчиков (7) относительное положение между упомянутыми ключевыми точками (А, В, С) частей и абсолютное положение частей (Т) корпуса в пространстве по осям XYZ,

- при этом каждое приводное устройство (3) имеет по меньшей мере одну колонну (31) для поддержания и перемещения по меньшей мере одной упомянутой части (Т), включающую по меньшей мере одну опору или кронштейн (310) для перемещения части (Т) корпуса по трем степеням свободы,

- а упомянутая по меньшей мере одна колонна (31) выполнена с возможностью удлинения вдоль вертикальной оси (Z) и перемещения по первым направляющим (30) вдоль упомянутой горизонтальной оси (X), перпендикулярной к вертикальной оси (Z), отличающаяся тем, что каждый лазерный измеритель (71) выполнен с возможностью перемещения посредством по меньшей мере одной каретки, которая установлена с возможностью перемещения по меньшей мере на одной направляющей (70), расположенной вдоль упомянутой горизонтальной оси (X).

2. Система по п. 1, отличающаяся тем, что она предназначена для сборки по меньшей мере двух частей корпуса транспортного средства в виде фюзеляжа самолета (V).

3. Система по п. 1, отличающаяся тем, что упомянутое центральное устройство (5) управления выполнено с возможностью непрерывного управления упомянутым по меньшей мере одним приводным устройством (3) с помощью сети (80) передачи данных, получаемых от упомянутых датчиков (7).

4. Система по п. 3, отличающаяся тем, что упомянутое центральное устройство (5) управления связано с помощью упомянутой сети (80) передачи данных с блоком (8) хранения данных, получаемых от упомянутых датчиков (7) во время этапов сборки различных частей (Т), составляющих корпус транспортного средства, для их сохранения.

5. Система по п. 1, отличающаяся тем, что она содержит два лазерных измерителя (71) и две вторые направляющие (70) для них, которые размещены параллельно упомянутой горизонтальной оси (X).

6. Система по п. 5, отличающаяся тем, что по меньшей мере одно приводное устройство (3), выполненное с возможностью перемещения по меньшей мере одной части (Т), расположено между упомянутыми двумя вторыми направляющими (70).

7. Способ автоматизированной сборки частей корпуса транспортного средства с помощью системы по любому из пп. 1-6, включающий следующие последовательные шаги:

a) установка первой части корпуса на первое приводное устройство (3),

b) определение положения ключевых точек (А, В, С) первой части и передача данных о них в центральное устройство (5) управления,

c) создание системы координат (X'Y'Z'), исходя из данных, полученных на шаге (b) в зависимости от характеристик упомянутой первой части,

d) установка второй части корпуса на второе приводное устройство (3'),

e) определение положения ключевых точек (А, В, С) второй части и передача данных о них в центральное устройство (5) управления,

f) преобразование данных, полученных на шаге (е), в систему координат (X'Y'Z'), созданную на шаге (с),

g) приближение упомянутой первой части и упомянутой второй части друг к другу посредством по меньшей мере одного приводного устройства (3, 3') при непрерывном контроле с помощью датчиков (7) относительного положения ключевых точек (А, В, С) каждой части, сигналы которых обрабатывают с помощью центрального устройства (5) управления,

h) сборка упомянутых первой и второй частей друг с другом,

i) повторение шагов (d)-(h) для каждой дополнительной части корпуса.

8. Способ по п. 7, дополнительно включающий следующие шаги:

- перемещение каждой отдельной части до заранее заданной высоты вдоль оси Z,

- перемещение собранного корпуса транспортного средства и

- заключительная проверка сборки корпуса на соответствие заданным требованиям.

9. Способ по п. 7, включающий шаг сохранения данных, передаваемых в центральное устройство (5) управления и касающихся по меньшей мере положения ключевых точек (А, В, С) одной части корпуса, которые записывают в блок (8) хранения данных.

10. Способ по любому из пп. 7-9, при котором в качестве транспортного средства осуществляют сборку секций фюзеляжа самолета.

| КОНТЕЙНЕР С ПОДДОНОМ | 2017 |

|

RU2760720C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБЕСПЕЧЕНИЯ ПРОСТРАНСТВЕННОЙ СТАБИЛЬНОСТИ МНОГОЭЛЕМЕНТНЫХ КОНСТРУКЦИЙ ПРИ СБОРКЕ | 2007 |

|

RU2440594C2 |

| JP 2006051557 A, 23.02.2006 | |||

| US 3698817 A, 17.10.1972 | |||

| US 2006162140 A1, 27.07.2006 | |||

| US 5903459 А, 11.05.1999. | |||

Авторы

Даты

2017-09-22—Публикация

2012-12-21—Подача