Область техники

Группа изобретений относится к способу динамической сборки агрегатных единиц планеров летательных аппаратов и устройству для его осуществления. Данный способ сборки и устройство для его осуществления могут быть использованы в авиастроении, вертолетостроении, ракетостроении, судостроении, а также в любой другой области техники, где требуется высокая точность сборки соединяемых изделий.

Способ сборки предполагает наличие подготовленных к сборке агрегатных единиц планеров летательных аппаратов, таких как отсеки фюзеляжа и их составные элементы, консоли крыла самолета и их составные элементы. Агрегатные единицы могут поставляться на сборку с установленными самолетными системами или без них.

Устройство представляет собой стенд бесстапельной сборки (далее - СБС) крупногабаритных агрегатных единиц. СБС содержит многоосевую систему позиционирования на базе позиционеров, систему измерения, систему механического интерфейса, объединенных единой системой управления стенда бесстапельной сборки (далее - СУ СБС).

Каждая из составляющих СБС помещена в единую систему координат, все перемещения производятся относительно текущего положения осей, реализуя принцип минимизации кинематических связей, снижающий вероятность возникновения недопустимых деформаций собираемых агрегатных единиц и уменьшающий требования по точности размещения Такелажно-базирующих узлов (ТБУ) (41) системы механического интерфейса (4), устанавливаемых между собираемыми агрегатными единицами и системой позиционирования. Задача перемещения осуществляется как единая задача перемещения всех осей сразу и не раскладывается на управление отдельно каждым позиционером.

Изобретение также раскрывает СУСБС, при этом СУСБС во время работы выполняет способ динамической сборки крупногабаритных агрегатных единиц планера летательного аппарата через систему позиционирования, которая является основным исполнительным устройством, работающим под управлением СУСБС.

Кроме этого, изобретение также раскрывает вышеуказанную систему позиционирования.

Уровень техники

Существуют известные способы монтажа (см. патент RU 2121452 C1 (опубл. 10.11.1998, mi.B64F 5/00) и патент RU 2123965 C1 (опубл. 27.12.1998, кл. B64F 5/00)) фюзеляжа в целом или по частям, например, половины фюзеляжа, а также при сборке планера путем стыковки собранного фюзеляжа и консолей крыла, при которых используется система позиционирования с помощью жестких и очень громоздких устройств. При этом агрегатная единица может быть расположена в громоздком стапеле, удерживающим форму агрегатной единицы. В этом случае стыковка подвижной и неподвижной агрегатной единицы производится за счет большого количества механических устройств, как правило, не связанных между собой. Правильность стыковки обеспечивается за счет правильности положения большого количества реперных точек, при этом необходимо непрерывно осуществлять контроль реперных точек на протяжении всего цикла сведения агрегатных единиц.

Недостатками указанных способов является то, что при данном методе монтажа стапельные устройства должны выполняться с достаточной жесткостью, что делает невозможным использование гибкого подхода к применению различных модификаций агрегатных единиц.

Известен способ сборки фюзеляжа воздушного судна в соответствии с патентом RU 2467928 C2 (опубл. 27.11.2012, кл. B64F 1/06). Указанный способ используется при монтаже фюзеляжа воздушного судна и монтажной площадки для реализации этого способа. Данный способ предполагает заранее изготовленные крайние секции фюзеляжа и центральную часть кессона крыла (центроплан), полубочки или оболочки центральной части фюзеляжа, а также их сочетания. Монтажная площадка или стенд сборки содержит фиксирующие устройства для установки и позиционирования крайних секций фюзеляжа, позиционирующие устройства для выравнивания оболочек фюзеляжа и фиксирующие устройства для выравнивания центроплана.

Основная цель способа - компенсировать допуски при сборке секций фюзеляжа путем сборки центральной части фюзеляжа последовательно из элементов конструкции фюзеляжа и оболочек.

При этом недостатком способа является постоянный поэлементный контроль допусков на каждом последующем шаге, чтобы компенсировать накапливающуюся погрешность изготовления и сборки элементов.

Также известна система позиционирования, раскрытая в патентом документе RU 2618994 C2, принятом за наиболее близкий аналог, (опубл. 27.11.2015, кл. B25J 9/16), используемая при монтаже конструкции самолета и содержащая несколько позиционеров, каждый из которых собственным манипулятором захватывает конструктивный элемент самолета и синхронно манипулирует им совместно с другими манипуляторами, при этом каждому манипулятору присваивают базовую систему координат, определяют позицию и ориентацию конструктивного элемента в исходном положении и в целевом положении и определяют параметры опорного движения, относящиеся к системе координат, присвоенной конструктивному элементу, и описывают движение конструктивного элемента из позиции и ориентации в исходном положении в позицию и ориентацию в целевом положении.

При этом недостатком способа является необходимость постоянного пересчета координат движения конструктивного элемента из собственной системы координат в базовые системы координат каждого позиционера и синхронизации движения независимых позиционеров для обеспечения позиционирования конструктивных элементов и удержания их в требуемой форме.

Таким образом, ни одна из известных из уровня техники систем сборки не позволяет осуществлять сборку произвольно установленных крупногабаритных агрегатных единиц посредством перемещения только одной из агрегатных единиц относительно другой, неподвижно установленной в сборочном приспособлении.

Так, в наиболее близком аналоге производят измерение положений агрегатных единиц, сравнение их с идеальными трехмерными моделями, построение трансформационной матрицы и перемещение обеих агрегатных единиц в идеальное положение для сборки, что в свою очередь усложняет процесс сборки и снижает ее точность за счет появления погрешностей положения стыкуемых поверхностей в обеих агрегатных единицах, давая суммарную погрешность, которая будет превышать погрешность сборки при перемещении только одной из агрегатных единиц.

Раскрытие изобретения

Указанные способ сборки и устройство для его осуществления ставят перед собой цель, заключающуюся в устранении вышеназванных недостатков, предлагая осуществлять сборку произвольно установленных крупногабаритных агрегатных единиц посредством перемещения только одной из агрегатных единиц относительно другой, неподвижно установленной в сборочном приспособлении, при этом обеспечивая повышение точности и качества сборки за счет уменьшения погрешности сборки.

Технический результат заявленной группы изобретений заключается в увеличении точности сборки, снижении трудоемкости сборочного процесса, снижении времени сборки, а также в повышении качества сборки за счет обеспечения возможности перемещения только одной агрегатной единицы относительно неподвижной агрегатной единицы, установленной в сборочном приспособлении.

Технический результат достигается посредством первого объекта заявленной группы изобретений - способа динамической сборки агрегатных единиц планеров летательных аппаратов, заключающегося в выполнении измерения их существующего положения и перемещения в новое заданное положение друг относительно друга, при этом одна из агрегатных единиц является неподвижной агрегатной единицей, а другая - перемещаемой агрегатной единицей, при этом вне стенда бесстапельной сборки (СБС) осуществляют предварительные измерения заранее определенных точек, расположенных как на подвижной агрегатной единице, так и на неподвижной агрегатной единице, и точек, расположенных на такелажно-базирующих узлах (ТБУ), имеющих базовые сферические опоры,

по данным предварительных обмеров, выполненных вне СБС и включающих данные о координатах множества измеренных заранее определенных, нивелировочных точек и точек, расположенных на ТБУ, осуществляют построение трехмерных моделей неподвижной и подвижной агрегатных единиц, при этом на этой стадии осуществляют сравнение координат заранее определенных, нивелировочных точек, указанных на построенных на основании предварительных обмеров трехмерных моделях агрегатных единиц, с теоретическим значениями координат заранее определенных точек, в результате которого фактическая геометрия агрегатных единиц сравнивается с теоретической геометрией агрегатных единиц,

при этом на каждой из агрегатных единиц определяют совмещаемые поверхности, по которым агрегатные единицы совмещаются друг с другом в процессе сборки, а также определяют совмещаемые точки на этих поверхностях, которые должны совместиться друг с другом в единой системе координат, при этом точки на совмещаемой поверхности неподвижной агрегатной единицы определяются как целевые точки, а точки на совмещаемой поверхности подвижной агрегатной единицы определяются как перемещаемые точки, при этом, поскольку заранее определенные точки и точки на ТБУ измеряют совместно, ориентация совмещаемых поверхностей и положение перемещаемых и целевых точек привязываются к точкам на узлах ТБУ,

после этого агрегатные единицы помещают в единую систему координат, привязанную к СБС, устанавливают и базируют на позиционеры при помощи ТБУ,

после установки и базирования агрегатных единиц в единую систему координат осуществляют перераспределение вертикальной нагрузки между всеми позиционерами для компенсации напряженного состояния неподвижной и подвижной агрегатных единиц, при этом компенсация осуществляется с учетом данных, полученных при измерении нагрузок в сферических опорах трехосевыми датчиками, установленными на головном модуле каждого из позиционеров, а также с учетом данных положения центра масс каждой из агрегатных единиц, путем приведения к нулю сил в горизонтальной плоскости за счет несинхронного последовательного перемещения отдельных управляемых осей позиционеров,

после этого осуществляют измерение в системе СБС позиций геометрических центров сферических опор агрегатной единицы в единой системе координат СБС и позиций точек на ТБУ,

определяют позиции перемещаемых точек и ориентацию совмещаемой поверхности агрегатной единицы в единой системе координат в начальном положении методом сравнения трехмерной модели подвижной агрегатной единицы, построенной на базе предварительных обмеров, выполненных вне СБС, с массивом точек на ТБУ, измеренных на СБС после установки агрегатной единицы на сферических опорах и компенсации напряженного состояния,

определяют позиции совмещаемых целевых точек и ориентацию совмещаемой поверхности агрегатной единицы в единой системе координат СБС в начальном положении аналогичным методом сравнения трехмерной модели неподвижной агрегатной единицы, построенной на базе предварительных обмеров, выполненных вне СБС, с массивом точек на ТБУ, измеренных на СБС после установки агрегатной единицы на сферических опорах и компенсации напряженного состояния,

при этом трехмерные модели неподвижной и подвижной агрегатных единиц, построенные по данным предварительных обмеров, выполненных вне СБС, являются связующим звеном между позициями точек на ТБУ, которые участвуют в измерениях, и позициями перемещаемых точек и целевых точек, а также ориентацией совмещаемых поверхностей, которые определяют на основании трехмерных моделей,

после этого в единой системе координат СБС рассчитывают точные положения геометрических центров сферических опор ТБУ и производят построение траекторий перемещения геометрических центров сферических опор перемещаемой агрегатной единицы, обеспечивающих сохранение взаимного расположения геометрических центров сферических опор,

далее производят расчет общего для всех управляемых и свободных осей всех позиционеров, участвующих в перемещении подвижной агрегатной единицы, массива профилей виртуальных кулачков, определяющих относительное перемещение каждой из осей, начиная с их исходного положения в зависимости от положения общей виртуальной ведущей оси, при этом задача не разбивается на перемещение отдельных позиционеров в их собственных локальных системах координат, все оси рассматриваются как принадлежащие единой многоосевой системе позиционирования,

далее производят расчет динамики ускорения, торможения и скорости перемещения общей виртуальной ведущей оси с учетом технологических ограничений, налагаемых на подвижную агрегатную единицу, и рассчитанных ранее траекторий перемещения геометрических центров сферических опор,

производят синхронизацию всех управляемых осей позиционеров с общей виртуальной ведущей осью по рассчитанным профилям виртуальных кулачков и параметрам движения, а именно, скорости, ускорения виртуальной ведущей оси, методом относительной синхронизации, то есть, начиная с их текущего положения за счет одновременного синхронного перемещения всех управляемых осей, относящихся к перемещаемой агрегатной единице, при этом все управляемые оси находятся в равных условиях, перемещаются одновременно по заранее рассчитанным контролируемым траекториям и следуют за перемещением общей виртуальной ведущей оси,

после этого производят стыковку агрегатных единиц, при которой перемещаемые точки подвижной агрегатной единицы совмещаются с соответствующими целевыми точками неподвижной агрегатной единицы, а совмещаемая поверхность перемещаемой агрегатной единицы совмещается с совмещаемой поверхностью неподвижной агрегатной единицы, обеспечивая заданную точность стыковки с погрешностью Δдоп, которая возникает в конечном положении между перемещаемыми и целевыми точками в результате динамического перемещения агрегатных единиц в единой системе координат, при этом перемещение геометрических центров сферических опор ТБУ производится по контролируемым траекториям, обеспечивающим неизменность их взаимного расположения в любой момент времени.

Указанный общий технический результат также достигается за счет использования устройства для осуществления способа динамической сборки агрегатных единиц планеров летательных аппаратов, представляющего собой стенд бесстапельной сборки (СБС), определяющий стационарную единую систему координат и ограничивающий собой контролируемое общей системой управления рабочее пространство, и состоящее из:

a) системы позиционирования, состоящей из позиционеров, разделенных на группы, при этом каждая группа состоит из, по меньшей мере, трех позиционеров и предназначена для одной из агрегатных единиц,

b) системы измерения, содержащей, по меньшей мере, один измерительный элемент,

c) системы механического интерфейса, представляющей собой такелажно-базирующие узлы (ТБУ), количество которых равно общему числу позиционеров,

при этом указанные системы связаны между собой посредством общей системы управления стендом бесстапельной сборки (СУСБС), каждый позиционер представляет собой многоосевую управляемую конструкцию, состоящую из подвижной платформы, осуществляющей перемещение по оси X, вертикальной колонны, осуществляющей перемещение по оси Y, управляемого головного модуля, содержащего одну или две подвижные оси: ось Z и ось X1, каждая из которых может быть активной и пассивной, устройства захвата с трехосевым датчиком силы и блока управления, выполняющего функции контроля, управления и безопасности, система измерения определяет точные координаты заранее определенных точек на агрегатных единицах и точек на ТБУ, при этом полученная информация о координатах точек обрабатывается системой управления системы измерения, которая управляется СУСБС.

Таким образом, в основу изобретения положено использование СБС на базе гибкой системы позиционирования, основанной на использовании нескольких позиционеров, удерживающих агрегатные единицы через механический интерфейс, неразрывно связанный с системой измерения и СУСБС.

Краткое описание чертежей

Настоящая группа изобретений поясняется с помощью чертежей, на которых представлено следующее:

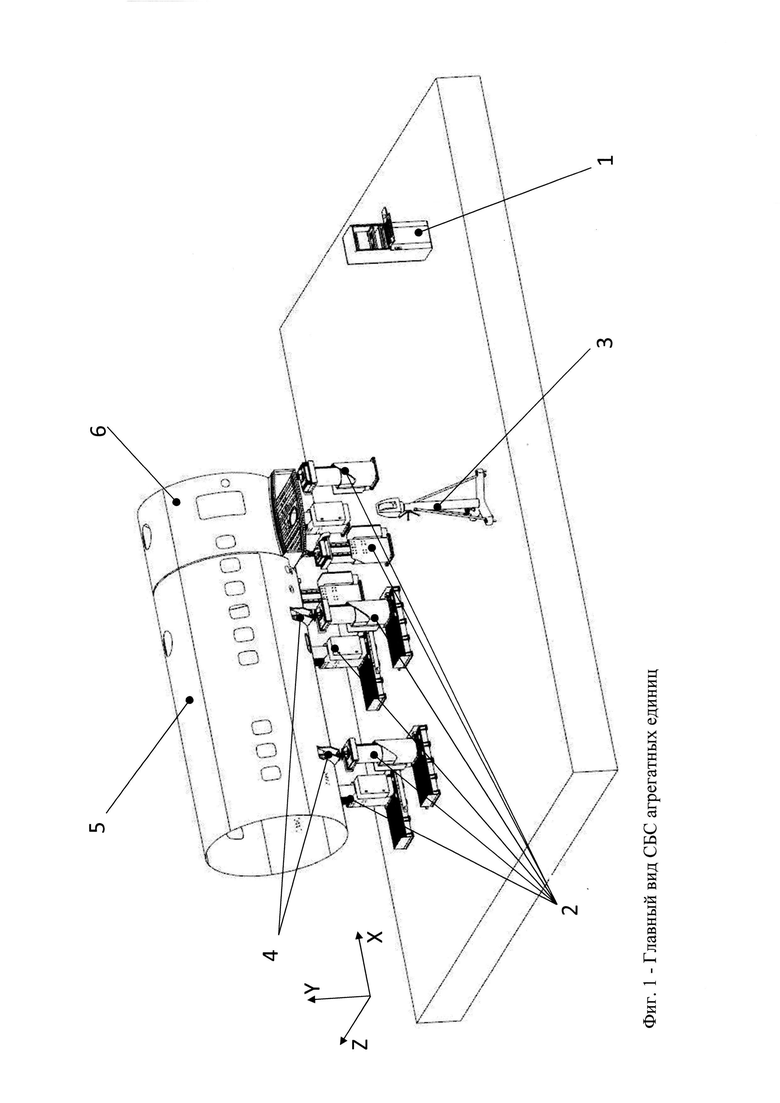

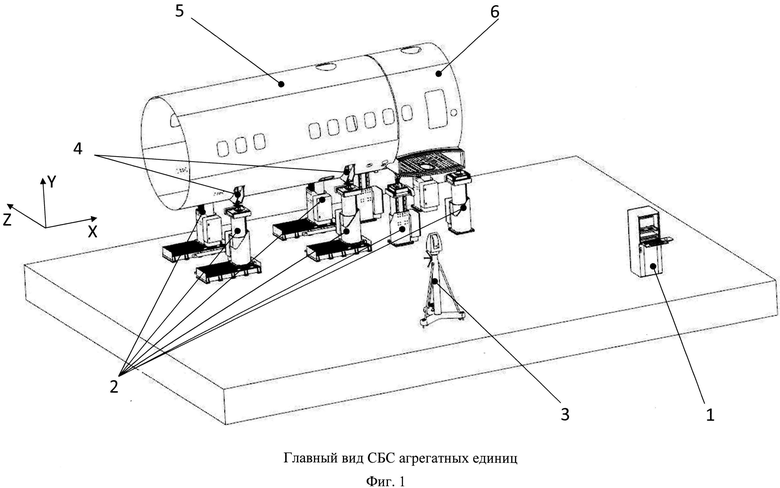

фиг. 1 - Главный вид СБС агрегатных единиц;

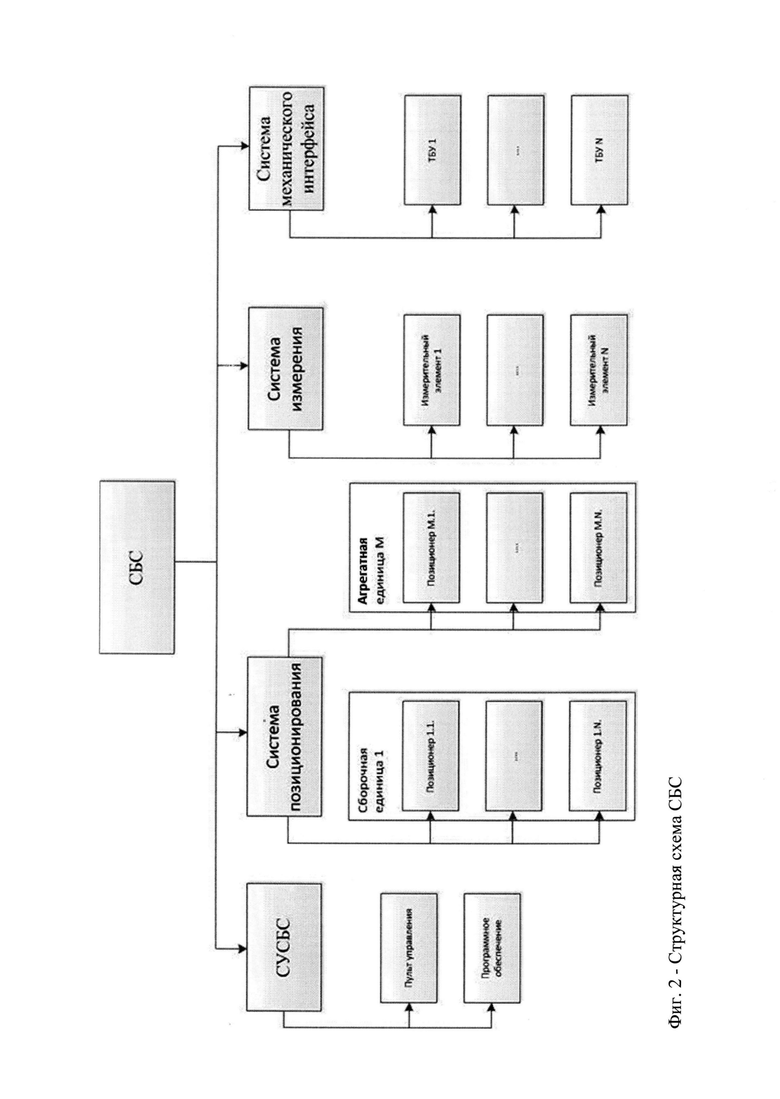

фиг. 2 - Структурная схема СБС;

фиг. 3 - Главный вид позиционера, используемого в СБС;

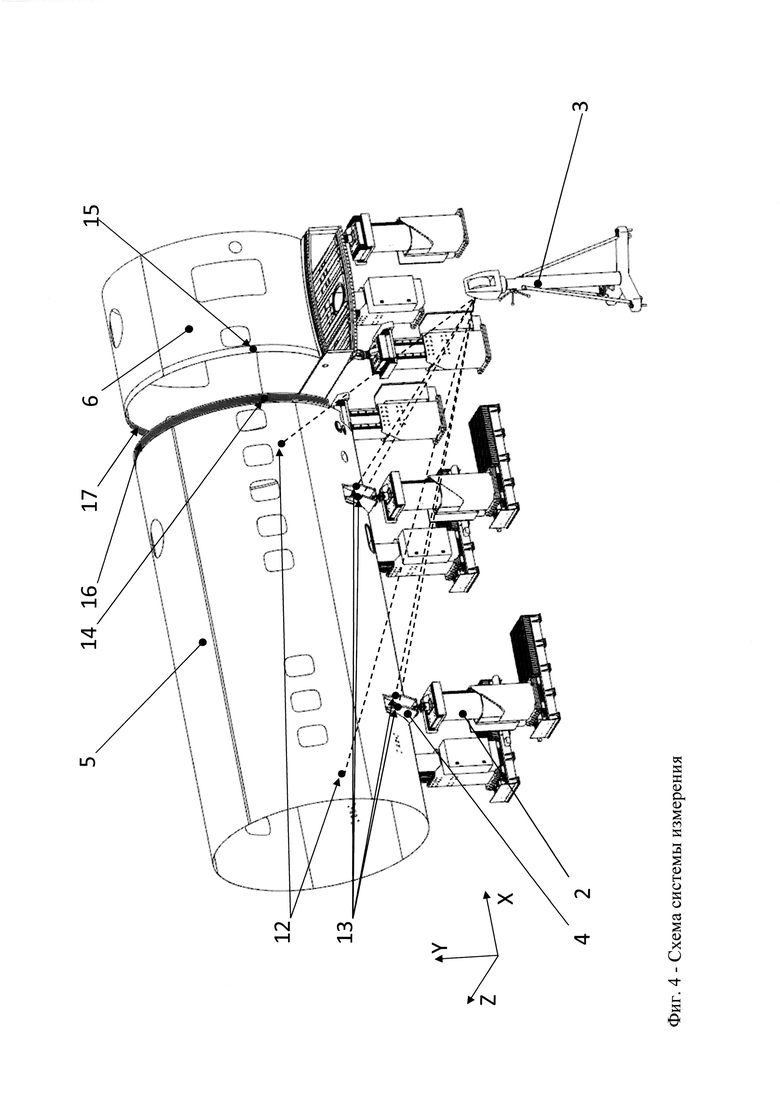

фиг. 4 - Схема системы измерения;

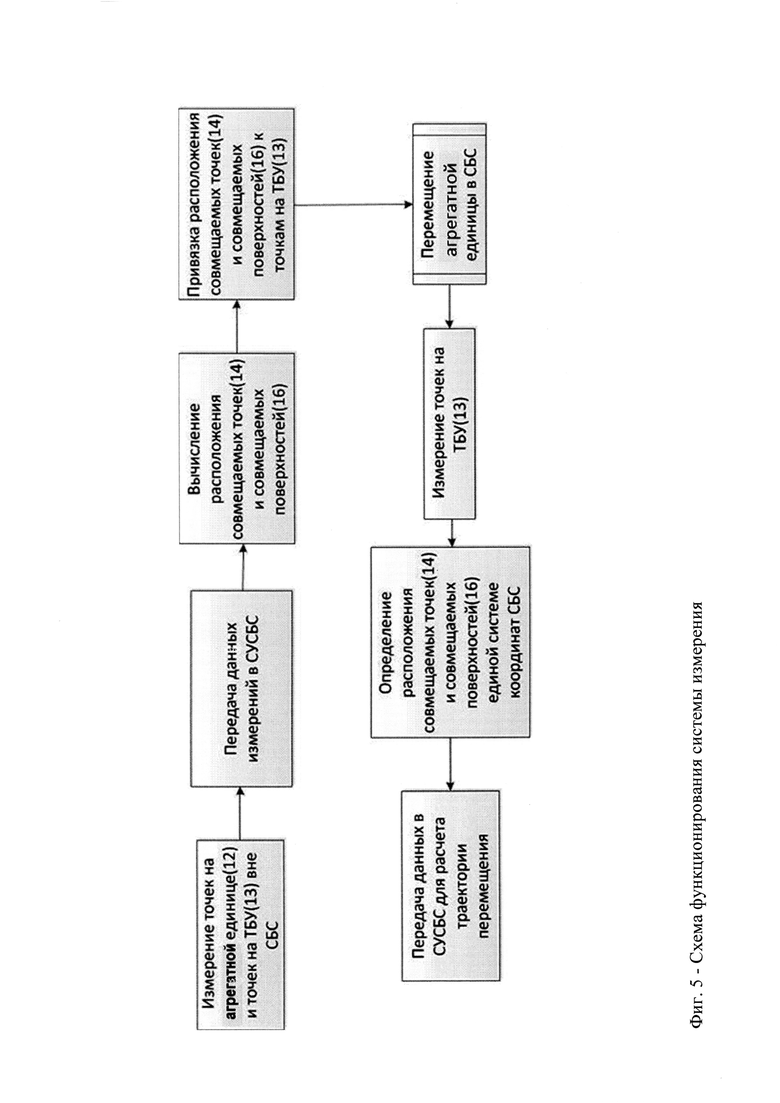

фиг. 5 - Схема функционирования системы измерения;

фиг. 6 - Главный вид ТБУ.

Перечень, позиций элементов, представленных на чертежах;

1 - пульт управления;

2 - позиционеры;

3 - измерительный элемент;

4 - такелажно-базирующие узлы (ТБУ);

5 - подвижная агрегатная единица,

6 - неподвижная агрегатная единица;

7 - устройство захвата с трехосевым датчиком силы;

8 - управляемый головной модуль;

9 - вертикальная колонна;

10 - подвижная платформа;

11 - блок управления;

12 - позиции заранее определенных точек (нивелировочных точек);

13 - позиции точек на такелажно-базирующих узлах;

14 - позиции перемещаемых точек;

15 - позиции целевых точек;

16 - совмещаемая поверхность подвижной агрегатной единицы;

17 - совмещаемая поверхность неподвижной агрегатной единицы;

18 - сферическая опора;

19 - модуль стыковки со агрегатной единицей;

20 - узел такелажа;

21 - подвижная ось Z управляемого головного модуля;

22 - подвижная ось X1 управляемого головного модуля.

Осуществление изобретения

Устройство для осуществления способа динамической сборки агрегатных единиц (5, 6) планеров летательных аппаратов, представляет из себя совокупность автоматизированных устройств, собранных в СБС.

СБС состоит из:

- системы позиционирования на базе позиционеров (2), количество которых не ограничено. Позиционеры разбиваются на группы. Каждая группа содержит от 3 до 4 позиционеров (2) и относится к одной конкретной агрегатной единице (5, 6);

- системы измерения, которая содержит, как минимум, один измерительный элемент (3);

- системы механического интерфейса, которая содержит количество интерфейсных элементов в виде ТБУ (4), равное общему числу позиционеров (2).

Эти три независимые системы, входящие в структуру СБС, неразрывно связаны с общей системой управления СУСБС, содержащей пульт управления (1), в состав которого входят компьютер и контроллер ЧПУ (контроллер числового программного управления), а также само программное обеспечение.

Система управления СБС построена на базе высокопроизводительного программируемого логического контроллера (ПЛК) со встроенным программным обеспечением для управления перемещением, реализующим функции ЧПУ, в объеме, достаточном для функционирования СБС. ПЛК обеспечивает циклический прием, обработку входных сигналов, циклическое формирование выходных команд, в том числе заданий на перемещение управляемых осей. ПЛК работает в реальном режиме времени с жестко заданным временем цикла, управляющие сигналы для каждой из осей передаются в устройства системы позиционирования, такие, как приводы осей позиционеров, по цифровой шине данных реального времени. В состав СУСБС также входит компьютер, снабженный средствами ввода/вывода информации, который обеспечивает интерфейс с оператором СБС, управляет устройствами системы измерений, а также производит часть предварительных расчетов, например, производит анализ данных предварительных обмеров агрегатных единиц, выполненных вне СБС, пред установкой агрегатных единиц на СБС. Конструктивно система управления СУСБС может быть выполнена в виде пульта (1) оператора с дополнительными электромеханическими элементами управления и лампами световой сигнализации. Прикладное и системное программное обеспечение ПЛК и компьютера также являются неотъемлемой частью СУСБС.

Каждый позиционер (2), входящий в систему позиционирования, представляет из себя многоосевую управляемую конструкцию, состоящую из (см. Фиг 3):

7 - устройства захвата с трехосевым датчиком силы;

8 - управляемого головного модуля, содержащего 1 или 2 подвижные оси (21, 22), каждая из которых может быть активной и пассивной (Z-ось (21), Х1-ось (22));

9 - вертикальной колонны (Y-ось);

10 - подвижной платформы (Х-ось);

11 - блока управления, выполняющего функции контроля, управления и безопасности.

Подвижная платформа (10) должна обеспечивать равномерный, плавный ход позиционера (2) по оси X с расчетной нагрузкой, нижнее основание платформы равномерно передает нагрузку на опорную поверхность по всей площади прилегания.

Вертикальная колонна (9) обеспечивает управление по оси Y, при этом постоянно осуществляется контроль за безопасностью работы конструкции через механические и электрические элементы, встроенные в устройство вертикальной колонны.

Управляемый головной модуль (8) на разных позиционерах (2) стенда может быть выполнен одинаковой или различной конструкции и может содержать элементы, позволяющие управлять активно всеми перемещаемыми осями (21, 22), контролировать положение сферической опоры (18) ТБУ (4) в пространстве.

Устройство захвата обеспечивает захват сферической опоры (18), фиксацию захвата и измерение сил через трехосевой датчик силы, воздействующих на сферическую опору (18) со стороны агрегатных единиц (5, 6) в каждый текущий момент времени.

Блок управления (11), выполняющий функции контроля, управления и безопасности:

- собирает информацию о текущем состоянии всех управляемых элементов позиционера (2);

- управляет движением всех активных осей, получив соответствующие управляющие сигналы от СУСБС;

- контролирует безопасность работы позиционера (2) и в случае получения информации с датчиков о нештатных ситуациях принимает решение о дальнейшем функционировании позиционера(2).

Система измерения (Фиг. 4) содержит, по меньшей мере, один измерительный элемент (3), который определяет точные координаты заранее определенных, нивелировочных точек (12) на агрегатных единицах (5, 6) и точек (13) на ТБУ (4). Вся информация от системы измерений передается в СУСБС, которая рассчитывает, используя данные предварительных измерений, координаты перемещаемых точек (14), целевых точек (15) на совмещаемых поверхностях (16, 17) и ориентации в пространстве этих поверхностей.

В качестве измерительного элемента (3) может быть использован, но, не ограничиваясь им, лазерный трекер, который производит измерения абсолютных координат точек в единой системе координат СБС с помощью, установленных в заданных точках на ТБУ и на агрегатных единицах лазерных мишеней. В состав системы измерений входит также система привязки измерительного устройства к единой системе координат СБС, которая в частном случае может представлять собой набор специально подготовленных для установки лазерных мишеней площадок, жестко связанных с фундаментом СБС.

Система механического интерфейса состоит из ТБУ (4) (Фиг. 6), в каждом из которых есть:

18 - сферическая опора или другой конструктивный элемент, компенсирующий момент в 3 осях;

19 - модуль стыковки со агрегатной единицей;

20 - узел такелажа (при необходимости).

Сферическая опора (18) является одним из базовых элементов взаимодействия системы координат стенда сборки и систем координат агрегатных единиц. На базе этого взаимодействия построен весь алгоритмический комплекс движения внутри СБС.

Согласно изобретению создан способ динамической сборки агрегатных единиц (5, 6) планеров летательных аппаратов, таких как отсеки фюзеляжа и их составные элементы, консоли крыла самолета и их составные элементы, который основан на устройстве, в состав которого входят: несколько позиционеров (2) (не меньше трех на одну агрегатную единицу); система измерения точек, заранее определенных на агрегатных единицах (5, 6) и точек (13) на ТБУ (4) и механический интерфейс, состоящий из ТБУ (4), количество которых соответствует количеству позиционеров (2).

Заявленное устройство, реализующее способ динамической сборки изделий, работает следующим образом.

Способ динамической сборки начинается с выполнения предварительных обмеров, которые осуществляют вне стенда бесстапельной сборки и включают данные о координатах множества измеренных точек (нивелировочных точек 12), расположенных как на подвижной агрегатной единице (5), так и на неподвижной агрегатной единице (6), и координатах точек (13), расположенных на такелажно-базирующих узлах (ТБУ) (4), имеющих базовые сферические опоры (18), с построением трехмерных моделей подвижной (5) и неподвижной (6) агрегатных единиц.

На стадии обмеров вне СБС агрегатная единица (5,6) находится физически вне пределов СБС. Это подготовительная стадия. В этот момент агрегатная единица с установленными на нее ТБУ (4) находится на отдельном рабочем месте (возможно, в другом помещении). Агрегатная единица установлена на сферических опорах (18) узлов ТБУ (4) подобным образом, что и на позиционерах. В ходе этой стадии производятся обмеры лазерным трекером (не из состава СБС) существующих заранее определенных точек (12) (нивелировочных точек, соединительных отверстий и прочих конструктивных баз) и точек (13) на узлах ТБУ. По итогам измерений создается файл данных, содержащих информацию о фактических координатах этих точек. После этой стадии данный файл передается в СУСБС.

Далее следует стадия построения трехмерных моделей подвижной (5) и неподвижной (6) агрегатных единиц с указанием всех измеряемых точек. После получения вышеуказанного файла происходит его обработка в ПО СУСБС, в ходе которого методом сравнения с теоретическими значениями координат существующих заранее определенных точек (12) фактическая геометрия агрегатной единицы (5, 6) вписывается в теоретическую геометрию агрегатной единицы (5, 6). После этого определяется взаимное расположение координат существующих заранее определенных точек (12) с некоторой совмещаемой поверхностью (16, 17) и перемещаемыми (14)/целевыми (15) точками (в зависимости от того, какую агрегатную единицу измеряли - перемещаемую (5) или неподвижную (6)). Так как существующие заранее определенные точки (12) и точки (13) на ТБУ измерялись совместно, то положения совмещаемых поверхностей (16, 17) и перемещаемых (14)/целевых (15) точек привязываются к точкам (13) на узлах ТБУ (4).

Таким образом, с учетом вышесказанного, по данным предварительных обмеров, выполненных вне СБС и включающих данные о координатах множества измеренных заранее определенных, нивелировочных точек (12) и точек (13), расположенных на ТБУ (4), осуществляют построение трехмерных моделей неподвижной и подвижной агрегатных единиц (5, 6), при этом на этой стадии осуществляют сравнение координат заранее определенных, нивелировочных точек (12), указанных на построенных на основании предварительных обмеров трехмерных моделях агрегатных единиц (5, 6), с теоретическим значениями координат заранее определенных точек (12), в результате которого фактическая геометрия агрегатных единиц сравнивается с теоретической геометрией агрегатных единиц (5, 6).

При этом на каждой из агрегатных единиц (5, 6) определяют совмещаемые поверхности (16, 17), по которым агрегатные единицы (5,6) совмещаются друг с другом в процессе сборки, а также определяют совмещаемые точки на этих поверхностях, которые должны совместиться друг с другом в единой системе координат, при этом точки на совмещаемой поверхности (17) неподвижной агрегатной единицы (6) определяются как целевые точки (15), а точки на совмещаемой поверхности (16) подвижной агрегатной единицы (5) определяются как перемещаемые точки (14), при этом, поскольку заранее определенные точки (12) и точки (13) на ТБУ измеряют совместно, ориентация совмещаемых поверхностей (16, 17) и положение перемещаемых (14) и целевых (15) точек привязываются к точкам (13) на узлах ТБУ.

После выполнения замеров и построения трехмерных моделей агрегатных единиц (5,6) агрегатные единицы (5, 6) помещают в единую систему координат, привязанную к СБС, устанавливают и базируют на позиционеры (2) при помощи ТБУ (4).

Следует отметить, что каждый позиционер (2) для обеспечения перемещения одной точки агрегатной единицы (5 или 6) через механический интерфейс, структурно представляющий из себя сложную механическую конструкцию, в основе которой устанавливается сферическая опора (18), имеет, как минимум, три независимые перпендикулярные друг другу оси перемещения. Оси оснащены управляемыми связями, исходя из минимально необходимого их числа для фиксации агрегатной единицы (5 или 6) в пространстве и компоновки всего устройства. Управляемые оси снабжены приводами. Управляемые оси позиционеров выбраны таким образом, чтобы их количество и взаимное расположение были, как минимум, достаточны для однозначного задания положения агрегатной единицы в пространстве. Подвижные платформы (10) позиционеров (2) снабжены управляемыми осями (Х-оси). Управляемыми также являются все вертикальные оси (Y-оси) вертикальных колонн (9), несущие нагрузку, обусловленную весом агрегатной единицы. Все другие, избыточные с точки зрения достаточности для однозначного задания положения агрегатной единицы в пространстве, оси, а именно: Z-ось (21) и X1-ось (22) управляемого головного модуля (8), могут быть не снабжены приводами и могут перемещаться свободно при перемещении агрегатной единицы под действием перемещения управляемых осей, тем самым может быть минимизировано количество жестких кинематических связей между позиционерами (2). Каждый позиционер (2) снабжен трехосевыми датчиками силы.

После установки и базирования агрегатных единиц (5, 6) в единую систему координат осуществляют перераспределение вертикальной нагрузки между всеми позиционерами (2) для компенсации напряженного состояния неподвижной (6) и подвижной (5) агрегатных единиц.

Указанная компенсация осуществляется с учетом данных, полученных при измерении нагрузок в сферических опорах (18) трехосевыми датчиками силы, установленными на головном модуле (8) каждого из позиционеров (2), а также с учетом данных положения центра масс каждой из агрегатных единиц (5, 6), путем приведения к нулю сил в горизонтальной плоскости за счет несинхронного последовательного перемещения отдельных управляемых осей позиционеров (2).

В данном несинхронном перемещении могут участвовать по очереди каждая из управляемых осей в определенном порядке, в зависимости от данных, полученных при измерении нагрузок. Эти данные измерения нагрузок постоянно обновляются в режиме реального времени при перемещении осей. Данная процедура несинхронного последовательного перемещения отдельных управляемых осей повторяется до выполнения условия перераспределения вертикальной составляющей нагрузки между всеми позиционерами (2) в соответствии с теоретическим распределением вертикальных нагрузок, обусловленным положением центра масс каждой из агрегатных единиц, а также до выполнения условия равенства нулю составляющих нагрузок в горизонтальной плоскости.

Для целей настоящего изобретения под «несинхронным последовательным перемещением» понимается перемещение в любой момент времени максимум одной управляемой оси, в то время, как другие управляемые оси остановлены и сохраняют свое положение.

При этом трехосевые датчики силы позволяют контролировать силы воздействия друг на друга агрегатных единиц (5,6) в процессе динамической сборки в заблаговременно определенных стыкуемых точках, либо поверхностях.

После этого осуществляют измерение в системе СБС позиций геометрических центров сферических опор (18) ТБУ (4) агрегатной единицы (5) в единой системе координат СБС и позиций точек (13) на ТБУ (4).

Затем производится сравнение трехмерной модели агрегатной единицы (5), построенной на базе предварительных обмеров, выполненных вне СБС, с измеренной агрегатной единицей (5) в соответствии с полученным с массивом точек (13) на ТБУ (4), измеренных на СБС после установки агрегатной единицы (5) на сферических опорах (18) и компенсации напряженного состояния.

При этом, когда подвижная агрегатная единица (5) установлена на СБС, непосредственное измерение координат перемещаемых точек (14) и измерение точек, лежащих на совмещаемой поверхности (16) не требуется. Более того, перемещаемые точки (14) и точки, лежащие на совмещаемой поверхности (16), могут оказаться недоступны для непосредственных измерений в условиях, когда агрегатная единица (5) уже установлена на СБС. Вместо этого на СБС с помощью системы измерения измеряются координаты точек (13) на ТБУ (4).

С учетом вышесказанного, определение позиций перемещаемых точек (14) и ориентации совмещаемой поверхности (16) агрегатной единицы (5) в единой системе координат в начальном положении производится путем сравнения трехмерной модели подвижной агрегатной единицы (5), построенной на базе предварительных обмеров, выполненных вне СБС, с массивом точек (13) на ТБУ (4), измеренных на СБС после установки агрегатной единицы (5) на сферических опорах (18) и компенсации напряженного состояния.

Такой способ сравнения обеспечивает наиболее точное определение позиции перемещаемых точек (14) и ориентации совмещаемой поверхности (16) с учетом погрешностей изготовления самой агрегатной единицы (5) и погрешностей установки ТБУ (4) относительно их идеальной проектной геометрии.

Аналогичным образом определяются ответные позиции совмещаемых точек (15) и ориентация совмещаемой поверхности (17) неподвижной агрегатной единицы (6), при котором определяют позиции совмещаемых целевых точек (15) и ориентацию совмещаемой поверхности (17) агрегатной единицы (6) в единой системе координат СБС в начальном положении методом сравнения трехмерной модели неподвижной агрегатной единицы (6), построенной на базе предварительных обмеров, выполненных вне СБС, с массивом точек (13) на ТБУ (4), измеренных на СБС после установки агрегатной единицы (6) на сферических опорах (18) и компенсации напряженного состояния.

Таким образом, данный метод основан на определении положения агрегатных единиц в пространстве с использованием результатов предварительных обмеров, выполненных вне СБС.

В этом заключается существенное отличие предложенного метода от известного из предшествующего уровня техники метода, в котором положения агрегатных единиц в пространстве определяется путем сравнения координат реперных точек с идеальными трехмерными моделями агрегатных единиц. Предложенный метод позволяет с большей точностью совместить критичные для процесса сборки поверхности и совмещаемые точки за счет учета погрешностей изготовления отдельных агрегатных единиц.

Более того, при поступлении в систему управления СУСБС данных предварительных обмеров, выполненных вне СБС для каждой из участвующих в процессе сборки агрегатных единиц, система управления стендом бесстапельной сборки (СУСБС) производит анализ этих данных и формирует прогноз о:

а) принципиальной возможности сборки изделия из конкретных агрегатных единиц с учетом погрешностей их изготовления,

а также прогноз об:

б) отклонении геометрии собранного изделия от его идеальной проектной геометрии.

Данный анализ позволяет исключить недопустимые отклонения геометрии собранного изделия, возникающие за счет погрешностей изготовления отдельных агрегатных единиц на самой ранней стадии, еще до установки агрегатных единиц на СБС.

Данный предварительный анализ, интегрированный в СУСБС, является также существенным отличием и дополнительным преимуществом предложенного метода по отношению к другим известным из предшествующего уровня техники методам.

В результате полученных измерений в единой системе координат СБС рассчитывают точные положения геометрических центров сферических опор (18) ТБУ (4) и производят построение траекторий перемещения геометрических центров сферических опор (18) подвижной агрегатной единицы (5), обеспечивающих сохранение взаимного расположения геометрических центров сферических опор (18),

Определение точных положений геометрических центров сферических опор (18) ТБУ (4) выполняется на основании измерений координат точек (13) на жестких узлах ТБУ (4). Измерения производятся с помощью измерительной системы, оперирующей в единой системе координат СБС.

Данный метод определения точных положений геометрических центров сферических опор (18) ТБУ (4) в единой системе координат СБС позволяет наиболее точно вычислить траектории перемещения геометрических центров сферических опор (18), отвечающие условию сохранения взаимного расположения геометрических центров сфер сферических опор (18) в каждый момент времени.

Предложенный метод позволяет произвести более точный расчет траекторий, который не зависит от погрешностей, связанных с изготовлением, установкой и деформацией самих позиционеров (2), что отличает его от других методов расчета траекторий, базирующихся на собственных измерениях положения осей в локальных системах координат отдельных позиционеров по энкодерам и датчикам положения осей.

На следующей стадии способа производят расчет общего для всех управляемых и свободных осей всех позиционеров (2), участвующих в перемещении подвижной агрегатной единицы (5), массива профилей виртуальных кулачков, определяющих относительное перемещение каждой из осей, начиная с их исходного положения в зависимости от положения общей виртуальной ведущей оси, при этом задача не разбивается на перемещение отдельных позиционеров (2) в их собственных локальных системах координат, все оси рассматриваются как принадлежащие единой многоосевой системе позиционирования.

В контексте данного изобретения «ведущая виртуальная ось» представляет собой численную модель некоторой идеальной оси, совершающей перемещение из положения покоя в начальной точке к положению покоя в конечной точке с заданным постоянным ускорением на разгонном участке и участке торможения, а также заданной постоянной скоростью на участке равномерного перемещения, эта численная модель идеальной оси обрабатывается в каждом цикле вычислений СУСБС, а результатами этого расчета для каждого момента времени являются текущее положение и текущая скорость виртуальной ведущей оси, которые в дальнейшем используются как общие параметры для синхронизации всех осей, принадлежащих многоосевой системе позиционирования,

В контексте данного изобретения «многоосевая система позиционирования» - это группа всех перемещаемых осей позиционеров, ответственных за перемещение одной агрегатной единицы, без разбиения этой группы осей на подгруппы по признаку принадлежности осей каждому позиционеру индивидуально.

Также для целей настоящего изобретения под термином «профили виртуальных кулачков» понимается массив функций, задающих однозначную связь между положением и скоростью виртуальной ведущей оси в качестве аргументов и перемещением и скоростью каждой оси, принадлежащей многоосевой системе позиционирования, в качестве значений этих функций.

Расчет массива данных профилей виртуальных кулачков осуществляется в табличном виде с некоторым шагом по аргументу: положение виртуальной ведущей оси методом разбиения траекторий перемещения геометрических центров сферических опор на достаточно большое количество участков. Между заданными в таблице элементами массива значения перемещения и скорости каждой оси рассчитываются методом интерполирования таблицы. При этом для каждой оси, принадлежащей многоосевой системе позиционирования определяется свой индивидуальный профиль виртуального кулачка, а все вместе эти профили описывают с достаточной точностью траектории перемещения геометрических центров сферических опор.

При этом при расчете профилей виртуальных кулачков используются с одной стороны рассчитанные ранее точные траектории перемещения геометрических центров сфер сферических опор, полученные на основании внешних по отношению к позиционерам измерений с помощью измерительной системы, с другой стороны учитываются погрешности, возникающие при изготовлении, установке и деформации каждого из позиционеров.

При этом учитываются следующие факторы: а) неортогональность осей позиционеров, б) неточность установки и ориентации позиционеров в заданных теоретических позициях на фундаменте, в) деформация позиционеров под нагрузкой. Все причисленные погрешности определяются на этапе предварительной калибровки позиционеров.

Учет данных погрешностей позволяет произвести точное перемещение геометрических центров сфер сферических опор (18) по рассчитанным траекториям даже при сниженных требованиях к установке и ориентации отдельных позиционеров (2) в заданных позициях, что, в частности, позволяет устанавливать каждый из позиционеров (2) на своей индивидуально подготовленной площадке и не объединять их, например, общими направляющими элементами.

После расчета функций относительного перемещения каждой из осей позиционеров производится расчет параметров движения, а именно скорости, ускорения общей виртуальной ведущей оси с учетом технологических ограничений, налагаемых на подвижную агрегатную единицу (5), и рассчитанных ранее траекторий перемещения геометрических центров сферических опор.

Такими ограничениями являются диапазон хода каждой из осей, максимальная скорость перемещения любой точки перемещаемой агрегатной единицы, сила инерции, приложенная к геометрическому центру сферической опоры каждого из ТБУ.

Далее производится синхронизация всех управляемых осей позиционера (2) с общей виртуальной осью по рассчитанным профилям виртуальных кулачков и параметров движения, а именно, скорости, ускорения виртуальной ведущей оси, методом относительной синхронизации, то есть, начиная с их текущего положения за счет одновременного синхронного перемещения всех управляемых осей, относящихся к подвижной агрегатной единице (5), при этом задание на перемещение всех управляемых осей - относительное, то есть синхронизация управляемых осей производится относительно их текущего положения, при этом все управляемые оси находятся в равных приоритетных условиях, перемещаются одновременно по заранее рассчитанным контролируемым траекториям и следуют за перемещением виртуальной ведущей оси.

После чего производится синхронное перемещение агрегатной единицы (5) в конечное положение, при котором перемещаемые точки (14) и совмещаемая поверхность (16) подвижной агрегатной единицы (5) совмещаются с соответствующими целевыми точками (15) совмещаемой поверхности (17) неподвижной агрегатной единицы (6).

Для целей данного изобретения под термином «синхронное перемещение» понимается одновременное перемещение всех управляемых осей, относящихся к подвижной агрегатной единице, при котором в каждый момент времени положения и скорости всех осей однозначно связаны между собой, например, через общие, единые для всех осей, и изменяющиеся во времени параметры, такие как положение и скорость виртуальной ведущей оси.

При этом обеспечивается заданная точность стыковки с погрешностью Δдоп, возникающей в конечном положении между перемещаемыми и целевыми точками в результате перемещения реальных агрегатных единиц в единой системе координат. При этом перемещение геометрических центров сферических опор ТБУ производится по контролируемым траекториям, обеспечивающим неизменность их взаимного расположения в любой момент времени.

Кроме того, в процессе синхронного перемещения агрегатной единицы производится контроль сил, приложенных к ТБУ, за счет непрерывного измерения сил с помощью трехосевых датчиков силы, установленных на каждом ТБУ. Останов подвижной агрегатной единицы в заданном положении может производиться двумя способами: а) при достижении заданного целевого положения, б) при возникновении заданной силы прижатия агрегатных единиц. Второй метод останова возможен за счет использования датчиков измерения силы. Датчики силы используются также в качестве устройств, обеспечивающих безопасность перемещения агрегатной единицы.

Наличие датчиков силы и их интеграция в СУСБС является также существенным отличием и дополнительным преимуществом предложенного метода по отношению к другим известными методам.

В предложенном методе технический результат в части снижения трудоемкости сборочного процесса и снижения времени сборки достигается за счет следующих факторов:

- в процессе сборки перемещается только одна агрегатная единица (5), при этом вторая агрегатная единица (6) не изменяет свое положение после ее установки в СТС. Совмещение агрегатных единиц производится в положении, соответствующему фактическому положению неподвижной агрегатной единицы (6).

- трудоемкая с точки зрения затрат времени стадия предварительного обмера возможно большого числа заранее определенных, нивелировочных точек (12), необходимая для построения трехмерных моделей агрегатных единиц, может быть вынесена за пределы СБС и выполняться в отдельном технологическом процессе после изготовления агрегатных единиц и перед помещением их на СБС.

Технический результат в части увеличения точности сборки достигается за счет следующих факторов:

- координаты геометрических центров сферических опор перемещаемой агрегатной единицы определяются на основе измерений координат точек (13) на жестких узлах ТБУ (4) с помощью измерительной системы. Далее эти координаты используются для точного расчета траекторий перемещения геометрических центров сферических опор в единой системе координат СБС, при этом расчет траекторий не зависит кинематики отдельных позиционеров и их локальных систем координат.

- погрешности, возникающие при изготовлении, установке и деформации каждого из позиционеров, учитываются при расчете функций относительного перемещения осей, или профилей виртуальных кулачков, при этом используются данные, полученные на этапе предварительной калибровки каждого позиционера.

- задача перемещения не разбивается на перемещение отдельных позиционеров (2) в их собственных локальных системах координат, все оси рассматриваются как принадлежащие единой многоосевой системе позиционирования и находятся в равных приоритетных условиях.

Технический результат в части повышения качества сборки достигается за счет следующих факторов:

- для определения исходного положения совмещаемых точек и ориентации совмещаемых поверхностей подвижной и неподвижной агрегатных единиц используются данные предварительных обмеров, выполненных вне СБС, для каждой из участвующих в процессе сборки агрегатных единиц. За счет этого исключается влияние погрешностей изготовления агрегатных единиц и погрешности установки ТБУ на агрегатных единицах.

- система управления СУСБС за счет процедуры виртуальной стыковки производит анализ входных данных и формирует прогноз об отклонении геометрии собранного изделия от проекта на самой ранней стадии технологического процесса сборки.

Группа изобретений не ограничивается указанными выше предпочтительными примерами выполнения. Возможен ряд модификаций использования позиционеров в группах, конструкции механических интерфейсов, способов вписывания системы измерения в контур СУСБС, в которых также используется идея изобретения и которые входят в объем защиты, определяемый прилагаемой к описанию формулой группы изобретений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и система автоматизированного моделирования ортотика | 2021 |

|

RU2758752C1 |

| СПОСОБ СБОРКИ МОДУЛЬНЫМ СПОСОБОМ КЕССОНА КОНСОЛИ КРЫЛА ТЯЖЕЛОГО ТРАНСПОРТНОГО САМОЛЕТА С ДЕТАЛЯМИ ИЗ УГЛЕРОДНЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И МЕТАЛЛОВ И СБОРОЧНАЯ ЛИНИЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА СБОРКИ | 2023 |

|

RU2836920C1 |

| СПОСОБ НАВЕДЕНИЯ И ФОКУСИРОВКИ ИЗЛУЧЕНИЯ НА МИШЕНЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2726219C1 |

| СПОСОБ ИЗМЕРЕНИЯ ОТКЛОНЕНИЙ ОТ ПЛОСКОСТНОСТИ | 2008 |

|

RU2362119C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПО АНАЛИТИЧЕСКОЙ ИНФОРМАЦИИ КОМПЕНСАТОРНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2126305C1 |

| СПОСОБ ОЦЕНКИ ПОЗИЦИОНИРОВАНИЯ НАВЕСНОГО АГРЕГАТА ОТНОСИТЕЛЬНО ВНЕШНИХ ПОВЕРХНОСТЕЙ ПЛАНЕРА ЛЕТАТЕЛЬНОГО АППАРАТА | 2023 |

|

RU2818145C1 |

| СПОСОБ УСТАНОВКИ ИЗДЕЛИЯ В ЗАДАННОЕ ПРОСТРАНСТВЕННОЕ ПОЛОЖЕНИЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2226168C1 |

| Система для построения модели трехмерного пространства | 2023 |

|

RU2812950C1 |

| СПОСОБ И СИСТЕМА АВТОМАТИЗИРОВАННОГО ПОСТРОЕНИЯ ВИРТУАЛЬНОЙ 3D-СЦЕНЫ НА ОСНОВАНИИ ДВУМЕРНЫХ СФЕРИЧЕСКИХ ФОТОПАНОРАМ | 2024 |

|

RU2826369C1 |

| Способ сборки супермодулей для детектирования ионизирующего излучения | 2023 |

|

RU2816242C1 |

Группа изобретений относится к способу и устройству динамической сборки агрегатных единиц планеров летательных аппаратов. Устройство содержит систему позиционирования, состоящую из групп позиционеров, систему измерения с измерительным элементом, такелажно-базирующие узлы (ТБУ) по числу позиционеров, связанные между собой общей системой управления. Для динамической сборки выполняют измерения положения агрегатных единиц, одна из которых является подвижной, а вторая нет, выполняют измерения заранее определенных, нивелировочных точек, осуществляют построение трехмерных моделей агрегатных единиц, определяют совмещающиеся поверхности для сборки агрегатных единиц путем привязывания точек агрегатных единиц и ТБУ, осуществляют перераспределение вертикальной нагрузки между всеми позиционерами на основании данных измерений трехосевыми датчиками позиционеров, осуществляют измерение позиций геометрических центров сферических опор и точек, определяют позиции перемещаемых точек и ориентацию совмещаемой поверхности агрегатной единицы, производят построение траекторий перемещения геометрических центров сферических опор ТБУ и подвижной агрегатной единицы, производят расчет осей всех позиционеров, участвующих в перемещении подвижной агрегатной единицы, производят расчет параметров движения, производят синхронизацию всех управляемых осей позиционеров, производят стыковку агрегатных единиц. Обеспечивается увеличение точности и качества сборки, снижение трудоемкости сборочного процесса. 2 н.п. ф-лы, 6 ил.

1. Способ динамической сборки агрегатных единиц планеров летательных аппаратов, заключающийся в выполнении измерения их существующего положения и перемещения в новое заданное положение относительно друг друга, при этом одна из агрегатных единиц является неподвижной агрегатной единицей (6), а другая - подвижной агрегатной единицей (5), при этом вне стенда бесстапельной сборки (СБС) осуществляют предварительные измерения заранее определенных, нивелировочных точек (12), расположенных как на подвижной агрегатной единице (5), так и на неподвижной агрегатной единице (6), и точек (13), расположенных на такелажно-базирующих узлах (ТБУ) (4), имеющих базовые сферические опоры (18),

по данным предварительных обмеров, выполненных вне СБС и включающих данные о координатах множества измеренных заранее определенных, нивелировочных точек (12) и точек (13), расположенных на ТБУ (4), осуществляют построение трехмерных моделей неподвижной (6) и подвижной (5) агрегатных единиц, при этом на этой стадии осуществляют сравнение координат заранее определенных, нивелировочных точек (12), указанных на построенных на основании предварительных обмеров трехмерных моделях агрегатных единиц (5, 6), с теоретическими значениями координат заранее определенных точек (12), в результате которого фактическая геометрия агрегатных единиц (5, 6) сравнивается с теоретической геометрией агрегатных единиц (5, 6),

при этом на каждой из агрегатных единиц (5, 6) определяют совмещаемые поверхности (16, 17), по которым агрегатные единицы (5, 6) совмещаются друг с другом в процессе сборки, а также определяют совмещаемые точки на этих поверхностях, которые должны совместиться друг с другом в единой системе координат, при этом точки на совмещаемой поверхности (17) неподвижной агрегатной единицы (6) определяются как целевые точки (15), а точки на совмещаемой поверхности (16) подвижной агрегатной единицы (5) определяются как перемещаемые точки (14), при этом, поскольку заранее определенные точки (12) и точки (13) на ТБУ (4) измеряют совместно, ориентация совмещаемых поверхностей (16, 17) и положение перемещаемых (14) и целевых (15) точек привязываются к точкам (13) на узлах ТБУ,

после этого агрегатные единицы (5, 6) помещают в единую систему координат, привязанную к СБС, устанавливают и базируют на позиционеры (2) при помощи ТБУ (4),

после установки и базирования агрегатных единиц (5, 6) в единую систему координат осуществляют перераспределение вертикальной нагрузки между всеми позиционерами (2) для компенсации напряженного состояния неподвижной (6) и подвижной (5) агрегатных единиц, при этом компенсация осуществляется с учетом данных, полученных при измерении нагрузок в сферических опорах (18) трехосевыми датчиками, установленными на головном модуле (8) каждого из позиционеров (2), а также с учетом данных положения центра масс каждой из агрегатных единиц (5, 6), путем приведения к нулю сил в горизонтальной плоскости за счет несинхронного последовательного перемещения отдельных управляемых осей позиционеров (2),

после этого осуществляют измерение в системе СБС позиций геометрических центров сферических опор (18) ТБУ (4) и позиций точек (13) на ТБУ (4) агрегатной единицы (5) в единой системе координат СБС,

определяют позиции перемещаемых точек (14) и ориентацию совмещаемой поверхности (16) агрегатной единицы (5) в единой системе координат в начальном положении методом сравнения трехмерной модели подвижной агрегатной единицы (5), построенной на базе предварительных обмеров, выполненных вне СБС, с массивом точек (13) на ТБУ (4), измеренных на СБС после установки агрегатной единицы (5) на сферических опорах (18) и компенсации напряженного состояния,

определяют позиции совмещаемых целевых точек (15) и ориентацию совмещаемой поверхности (17) агрегатной единицы (6) в единой системе координат СБС в начальном положении аналогичным методом сравнения трехмерной модели неподвижной агрегатной единицы (6), построенной на базе предварительных обмеров, выполненных вне СБС, с массивом точек (13) на ТБУ (4), измеренных на СБС после установки агрегатной единицы (6) на сферических опорах (18) и компенсации напряженного состояния,

при этом трехмерные модели неподвижной (6) и подвижной (5) агрегатных единиц, построенные по данным предварительных обмеров, выполненных вне СБС, являются связующим звеном между позициями точек (13) на ТБУ (4), которые участвуют в измерениях, и позициями перемещаемых точек (14) и целевых точек (15), а также ориентацией совмещаемых поверхностей (16, 17), которые определяют на основании трехмерных моделей,

после этого в единой системе координат СБС рассчитывают точные положения геометрических центров сферических опор (18) ТБУ (4) и производят построение траекторий перемещения геометрических центров сферических опор (18) подвижной агрегатной единицы (5), обеспечивающих сохранение взаимного расположения геометрических центров сферических опор (18),

далее производят расчет общего для всех управляемых и свободных осей всех позиционеров (2), участвующих в перемещении подвижной агрегатной единицы (5), массива профилей виртуальных кулачков, определяющих относительное перемещение каждой из осей, начиная с их исходного положения в зависимости от положения общей виртуальной ведущей оси, при этом задача не разбивается на перемещение отдельных позиционеров (2) в их собственных локальных системах координат, все оси рассматриваются как принадлежащие единой многоосевой системе позиционирования,

далее производят расчет параметров движения, а именно скорости, ускорения перемещения общей виртуальной ведущей оси с учетом технологических ограничений, налагаемых на подвижную агрегатную единицу (5), и рассчитанных ранее траекторий перемещения геометрических центров сферических опор (18),

производят синхронизацию всех управляемых осей позиционеров (2) с общей виртуальной ведущей осью по рассчитанным профилям виртуальных кулачков и параметрам движения, а именно скорости, ускорения виртуальной ведущей оси, методом относительной синхронизации, то есть начиная с их текущего положения за счет одновременного синхронного перемещения всех управляемых осей, относящихся к перемещаемой агрегатной единице (5), при этом все управляемые оси находятся в равных условиях, перемещаются одновременно по заранее рассчитанным контролируемым траекториям и следуют за перемещением общей виртуальной ведущей оси,

после этого производят стыковку агрегатных единиц (5, 6), при которой перемещаемые точки (14) подвижной агрегатной единицы (5) совмещаются с соответствующими целевыми точками (15) неподвижной агрегатной единицы (6), а совмещаемая поверхность (16) подвижной агрегатной единицы (5) совмещается с совмещаемой поверхностью (17) неподвижной агрегатной единицы (6), обеспечивая заданную точность стыковки с погрешностью Δдоп, которая возникает в конечном положении между перемещаемыми и целевыми точками в результате динамического перемещения агрегатных единиц (5, 6) в единой системе координат, при этом перемещение геометрических центров сферических опор (18) ТБУ (4) производится по контролируемым траекториям, обеспечивающим неизменность их взаимного расположения в любой момент времени.

2. Устройство для осуществления способа динамической сборки агрегатных единиц планеров летательных аппаратов по п. 1, представляющее собой стенд бесстапельной сборки (СБС), определяющий стационарную единую систему координат и ограничивающий собой контролируемое общей системой управления рабочее пространство, и состоящее из:

а) системы позиционирования, состоящей из позиционеров (2), разделенных на группы, при этом каждая группа состоит из по меньшей мере трех позиционеров (2) и предназначена для одной из агрегатных единиц (5, 6),

b) системы измерения, содержащей по меньшей мере один измерительный элемент (3),

c) системы механического интерфейса, представляющей собой такелажно-базирующие узлы (ТБУ) (4), количество которых равно общему числу позиционеров (2),

при этом указанные системы связаны между собой посредством общей системы управления стендом бесстапельной сборки (СУСБС), каждый позиционер (2) представляет собой многоосевую управляемую конструкцию, состоящую из подвижной платформы (10), осуществляющей перемещение по оси X, вертикальной колонны (9), осуществляющей перемещение по оси Y, управляемого головного модуля (8), содержащего одну или две подвижные оси: ось Z (21) и ось X1 (22), каждая из которых может быть активной и пассивной, устройства захвата (7) с трехосевым датчиком силы и блока управления (11), выполняющего функции контроля, управления и безопасности, система измерения определяет точные координаты заранее определенных, нивелировочных точек (12) на агрегатных единицах (5, 6) и точек (13) на ТБУ (4), при этом полученная информация о координатах точек обрабатывается системой управления системы измерения, которая управляется СУСБС.

| УСТРОЙСТВО ДЛЯ СБОРКИ ОТСЕКОВ ЛЕТАТЕЛЬНОГО АППАРАТА | 2007 |

|

RU2341416C2 |

| СПОСОБ УСТАНОВКИ ИЗДЕЛИЯ В ЗАДАННОЕ ПРОСТРАНСТВЕННОЕ ПОЛОЖЕНИЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2226168C1 |

| МЕХАНИЗМ ОРИЕНТАЦИИ ДЕТАЛЕЙ ТИПА КОЛЕЦ | 0 |

|

SU290809A1 |

| US 9486917 B2, 08.11.2016 | |||

| WO 2016121825 A1, 04.08.2016. | |||

Даты

2019-07-18—Публикация

2018-05-22—Подача