Изобретение относится к области металлургии и может быть использовано в машиностроении, автомобилестроении, морском транспорте и в других отраслях промышленности для повышения антифрикционных свойств в трущихся узлах скольжения.

Известны сплавы баббиты Б83 и Б88, содержащие соответственно олово, сурьму, медь и олово, сурьму, медь, кадмий, никель (ГОСТ 1320-74).

Недостатками вышеуказанных баббитов являются ограниченность применения данных сплавов при высоких ударных нагрузках, невозможность получения бездефектной структуры сплавов и низкая коррозионная стойкость.

Наиболее близким по технической сущности к предлагаемому изобретению является антифрикционный сплав с компонентами олово, сурьма и медь (патент RU №2456486, F16C 33/12, 2012).

Недостатком известного сплава является низкая коррозийная стойкость по отношению к минеральным маслам и органическим кислотам дизельного топлива при повышенной температуре, т.к. сурьма и медь, входящие в состав сплава, имеют склонность к коррозии в органических кислотах. Кроме того, ограниченность применения при высоких ударных нагрузках.

Техническим результатом предлагаемого изобретения является повышение абразивной и коррозийной стойкости антифрикционного сплава на основе олова в агрессивных средах, снижение коэффициента трения, повышение твердости, износостойкости и термической стабильности материала при одновременном повышении пластичности материала.

Технический результат достигается тем, что антифрикционный сплав на основе олова, содержащий сурьму и медь, дополнительно содержит цинк, кадмий, свинец, серебро и индий при следующем соотношении компонентов, мас.%:

Антифрикционный сплав на основе олова получают следующим образом.

Исходное количество меди 2,5-6,5 мас.% помещают в огнеупорный тигель вакуумной индукционной печи, расплавляют и поддерживают температуру 1085°С. В расплав меди добавляют порошкообразное серебро (с размером не более 30-40 мкм), масса которого составляет 1,5-2 мас.%. Затем вводят порошкообразный цинк (с размерами не более 20-25 мкм), масса которого составляет 1-2,5 мас.%. После чего в расплав последовательно вводят порошкообразную сурьму с размером частиц не более 20-25 мкм в количестве 8-15 мас.%, порошкообразный кадмий с размером частиц не более 10-15 мкм в количестве 2,0-2,5 мас.%, порошкообразный свинец с размером частиц 50-60 мкм в количестве 0,5-2,0 мас.%, порошкообразное олово с размером частиц 10-15 мкм в количестве 70.5-84,9 мас.%. Затем расплав охлаждают до температуры 750°С и вводят порошкообразный индий с размером частиц 10-15 мкм в количестве 0,1-1,0 мас.%. Полученный сплав выдерживают при температуре 300°С в течение 10-15 минут и используют в качестве антифрикционного сплава на основе олова на подшипниках скольжения дизелей, автомобилей, экскаваторов, прокатных станков и т.п.

Оловянная основа антифрикционного сплава - вязкая, несклонная к усталостным разрушениям. Наличие в составе сплава меди увеличивает его усталостную прочность. Наличие в составе сплава сурьмы делает его более стойким к эрозии, более твердым.

Введение в состав сплава цинка в вышеуказанном диапазоне повышает его коррозионную стойкость за счет наличия образованных химических соединений (цинк + олово).

Введение в состав сплава кадмия в вышеуказанном диапазоне приводит к повышению ударной прочности сплава за счет образования химических соединений кадмия с сурьмой и медью.

Введение в состав сплава свинца в вышеуказанном диапазоне приводит к наличию на поверхности сплава микроучастков с пониженной твердостью, которые в процессе эксплуатации образуют твердую смазку.

Введение в состав сплава серебра в вышеуказанном диапазоне обеспечивает повышение предела прочности и предела текучести сплава за счет образования прочных интерметаллических соединений.

Введение в состав сплава индия в вышеуказанном диапазоне обеспечивает в процессе эксплуатации низкий коэффициент трения сплава за счет выравнивания неровностей поверхностей.

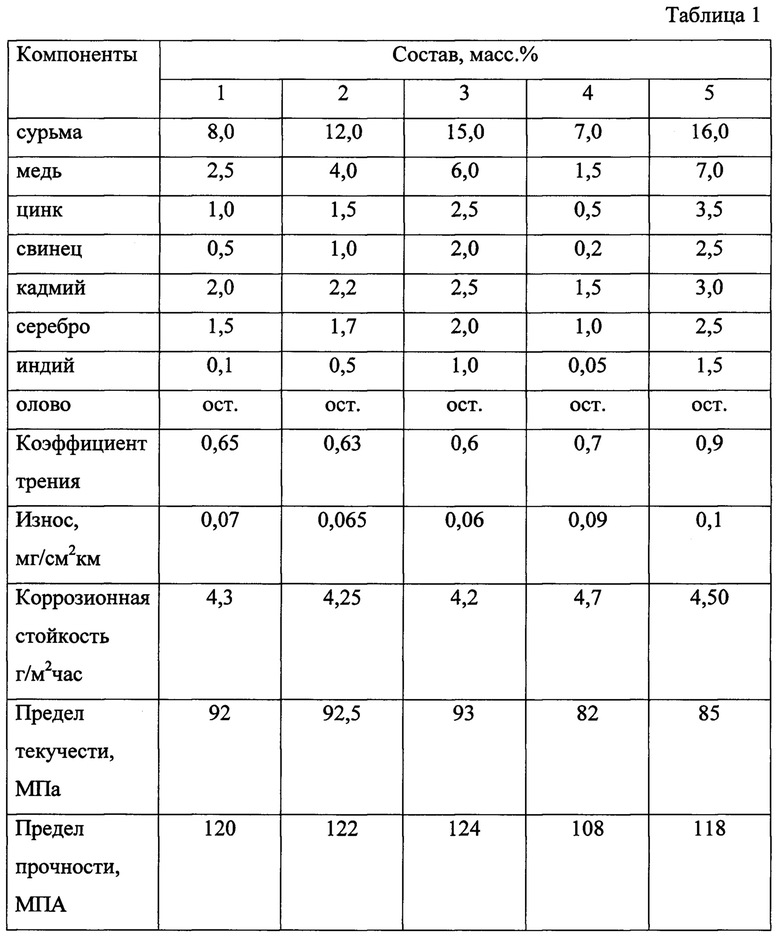

В таблице 1 приведены составы сплавов и эксплуатационные характеристики.

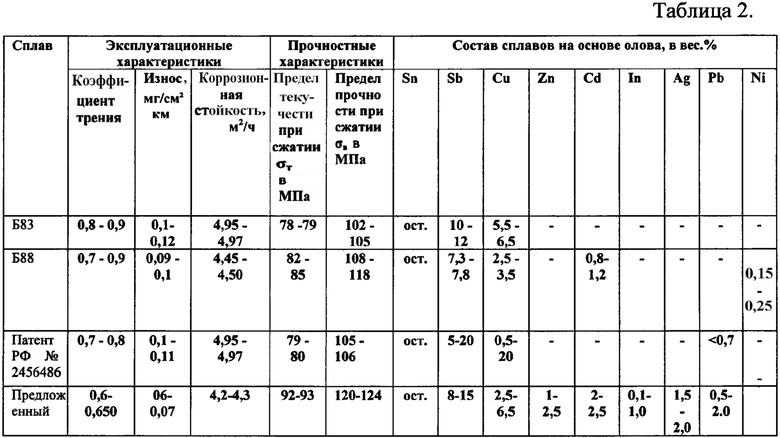

В таблице 2 приведены сравнительные показатели эксплуатационных и прочностных характеристик антифрикционных сплавов на основе олова.

Предлагаемое изобретение позволяет улучшить эксплуатационные характеристики антифрикционного сплава на основе олова, повысить его абразивную и коррозийную стойкость в агрессивных средах за счет снижения коэффициента трения, повышения твердости, износостойкости, теплопроводности и термической стабильности материала при одновременном повышении пластичности материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Элемент скольжения | 2018 |

|

RU2712496C1 |

| Способ электролитического осаждения антифрикционных покрытий сплавом на основе олова | 2016 |

|

RU2620215C1 |

| Способ электролитического осаждения коррозионностойких антифрикционных покрытий сплавом на основе меди | 2016 |

|

RU2619012C1 |

| Многослойный шатунный вкладыш коленчатого вала | 2023 |

|

RU2813220C1 |

| Электролит для нанесения антифрикционных покрытий | 2023 |

|

RU2820009C1 |

| СПЛАВ ДЛЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ НА ОСНОВЕ ОЛОВА | 2014 |

|

RU2667188C2 |

| ПРИПОЙ НА ОСНОВЕ СВИНЦА | 2013 |

|

RU2547979C1 |

| Антифрикционный сплав на основе цинка-олова-алюминия | 2019 |

|

RU2710312C1 |

| ОЛОВЯННЫЙ СПЛАВ ДЛЯ ХУДОЖЕСТВЕННОГО ЛИТЬЯ | 2013 |

|

RU2538065C1 |

| Способ изготовления вкладышей подшипников скольжения | 2023 |

|

RU2803208C1 |

Изобретение относится к области металлургии, а именно к антифрикционным сплавам на основе олова, и может быть использовано в машиностроении, автомобилестроении, морском транспорте и в других отраслях промышленности для повышения антифрикционных свойств в трущихся узлах скольжения. Антифрикционный сплав на основе олова содержит, мас.%: сурьма 8-15, медь 2,5-6,5, цинк 1-2,5, свинец 0,5-2,0, кадмий 2-2,5, серебро 1,5-2,0, индий 0,1-1,0, олово - остальное. Повышается абразивная и коррозийная стойкость сплава в агрессивных средах, снижается коэффициент трения, повышается твердость, износостойкость и термическая стабильность сплава при одновременном повышении пластичности. 2 табл.

Антифрикционный сплав на основе олова, содержащий сурьму и медь, отличающийся тем, что он дополнительно содержит цинк, кадмий, свинец, серебро и индий при следующем соотношении компонентов, мас.%:

| ЭЛЕМЕНТ СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2456486C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2000 |

|

RU2240880C2 |

| CN 102021361 A, 20.02.2011 | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| DE 10145389 A1, 10.04.2003. | |||

Авторы

Даты

2017-09-25—Публикация

2015-12-28—Подача