Изобретение относится к области гальваностегии, в частности к способам электролитического осаждения износостойких антифрикционных покрытий сплавом на основе олова, и может быть использовано в машиностроении, автомобилестроении, морском транспорте и в других отраслях промышленности для улучшения прочностных и эксплуатационных характеристик трущихся поверхностей узлов трения скольжения.

Известен способ электролитического осаждения антифрикционных покрытий сплавом на основе олова в электролите, содержащем борфтористые соли олова(II), сурьмы(III), меди(II) (RU, патент №2456486, С22С 13/02, 2012).

Недостатком данного способа является невозможность получения коррозионностойких гальванических покрытий на основе сплавов олова для работы при повышенных температурах в средах минеральных масел и органических кислот дизельного топлива и ограниченность применения в узлах трения скольжения, эксплуатируемых при высоких ударных нагрузках.

Наиболее близким по технической сущности к предлагаемому изобретению является способ электролитического осаждения антифрикционных покрытий сплавом на основе олова в электролите, содержащем олово борфтористое, медь(II) борфтористую, борфтористоводородную кислоту, борную кислоту, антиокислитель и поверхностно-активное вещество (RU, патент №2166568, C25D 3/56, 1999).

Недостатками данного способа являются низкие коррозийная стойкость и прочность антифрикционных покрытий.

Техническим результатом предлагаемого изобретения является повышение абразивной и коррозийной стойкости и прочности антифрикционных покрытий сплавом на основе олова в агрессивных средах, снижение коэффициента трения, повышение твердости, износостойкости и термической стабильности материала при одновременном повышении пластичности материала.

Технический результат достигается в способе электролитического осаждения антифрикционных покрытий сплавом на основе олова в электролите, содержащем олово(II) борфтористое, медь(II) борфтористую, сурьму(III) борфтористую, кадмий борфтористый, цинк(II) борфтористый, индий(III) борфтористый, серебро(I) борфтористое борфтористоводородную кислоту, борную кислоту, антиокислитель и поверхностно-активное вещество, при следующем соотношении компонентов, г/л:

В качестве антиокислителя используют по меньшей мере одно вещество, выбранное из группы, включающей резорцин, гидрохинон, β-нафтол, фенотиазиновый краситель, фенолсульфоновая кислота, сульфированный ортокрезол.

В качестве поверхностно-активного вещества используют по меньшей одно вещество, выбранное из группы, включающей желатин, синтанол АЛМ-20, клей, пентон, крезол, танин, синтанол АЛМ-10, препарат ОС-20, вещество ОП-7, вещество ОП-10, 4 - нонилфенол.

Большое содержание олова(II) борфтористого в электролите позволяет получить вязкую, пластичную основу покрытия, менее склонную к усталостным разрушениям.

Повышенное содержание меди(II) борфтористой в электролите позволяет получить повышенную твердость покрытия, увеличивает усталостную прочность.

Содержание в электролите борфтористой кислоты в количестве 105-130 г/л позволяет значительно снизить величину предельного тока и обеспечить стабильность электролита.

Введение в электролит борной кислоты в концентрации насыщенного раствора (50-100 г/л) способствует повышению стабильности состава электролита и в процессе электролиза, и при хранении.

Введение в электролит сурьмы(III) борфтористой позволяет существенно влиять на механические свойства покрытия, а именно повышается твердость, уменьшается объемный износ. Наличие сурьмы в покрытии делает его более стойким к эрозии.

Введение в электролит кадмия(II) борфтористого позволяет увеличить ударную прочность и коррозионную стойкость покрытия.

Введение в электролит цинка(II) борфтористого позволяет повысить коррозионную стойкость покрытия. При формировании текстуры покрытия наличие ионов цинка и кадмия в электролите позволяет получать однородную мелкокристаллическую структуру с низкими внутренними напряжениями.

Введение в электролит серебра(II) борфтористого позволяет получать текстуру покрытия, близкую к текстуре, приближающейся по своим свойствам к квазимонокристаллам.

Введение в электролит индия(II) борфтористого позволяет значительно снизить коэффициент трения трущихся поверхностей.

Введение в электролит одного или нескольких антиокислителей позволяет затормозить процесс перехода ионов двухвалентного олова в ионы четырехвалентного олова в процессе эксплуатации и во время хранения.

Введение в электролит одного или нескольких поверхностно-активных веществ позволяет получать гладкие с заданной гомогенной структурой покрытия.

Содержание (концентрация) борфтористоводородной кислоты 105-130 г/л позволяет значительно снизить величину предельного тока и обеспечить стабильность электролита.

Введение в электролит борной кислоты в концентрации насыщенного раствора (50-100 г/л) способствует повышению стабильности состава электролита и в процессе электролиза, и при хранении.

Соотношение компонентов в электролите необходимо поддерживать в вышеуказанных пределах. Отклонение от этих пределов приводит к получению некачественных антифрикционных покрытий сплавом на основе олова(II).

Пример конкретной реализации способа электролитического осаждения антифрикционных покрытий сплавом на основе олова.

В ванну с дистиллированной водой вводят 120 г/л борфтористой кислоты. Затем добавляют борную кислоту в количестве 70 г/л (до насыщения). В полученный раствор борфтористой и борной кислот последовательно добавляют олово(II) борфтористое 30 г/л (в пересчете на металл), медь(II) борфтористую 15 г/л (в пересчете на металл), сурьму(III) борфтористую 7 г/л (в пересчете на металл), кадмий(II) борфтористый 10 г/л (в пересчете на металл), цинк(II) борфтористый 10 г/л (в пересчете на металл), индий(III) борфтористый 3 г/л (в пересчете на металл) и серебро(I) борфтористое 1,0 г/л (в пересчете на металл). В полученный раствор кислот и солей последовательно добавляют по меньшей мере один антиокислитель, выбранный из группы: резорцин 5 г/л, гидрохинон 4 г/л, β-нафтол 4 г/л, фенотиазиновый краситель 1,5 г/л, фенолсульфоновая кислота 1,5 г/л, сульфированный ортокрезол 3 г/л.

В случае использования двух и более антиокислителей суммарное количество этих антиокислителей должно быть в пределах 1,5-5 г/л.

После чего в полученный раствор кислот, солей и антиокислителей последовательно вводят по меньшей мере одно поверхностно-активное вещество, выбранное из группы: желатин 10 г/л, синтанол АЛМ-20 г/л, клей 10 г/л, пентон 12 г/л, крезол 12 г/л, танин 15 г/л, синтанол АЛМ-10 15 г/л, препарат ОС-20 12 г/л, вещество ОП-7 10 г/л, вещество ОП-10 12 г/л, 4-нонилфенол 7 г/л.

В случае использования двух и более поверхностно-активных веществ суммарное количество этих веществ должно быть в пределах 7-20 г/л.

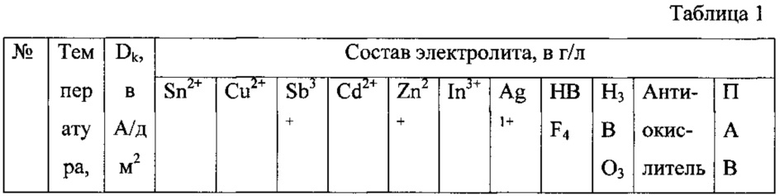

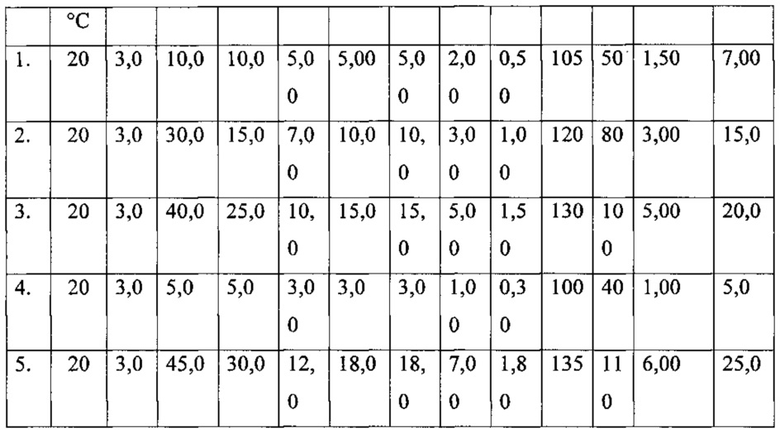

В таблице 1 приведены примеры состава электролита.

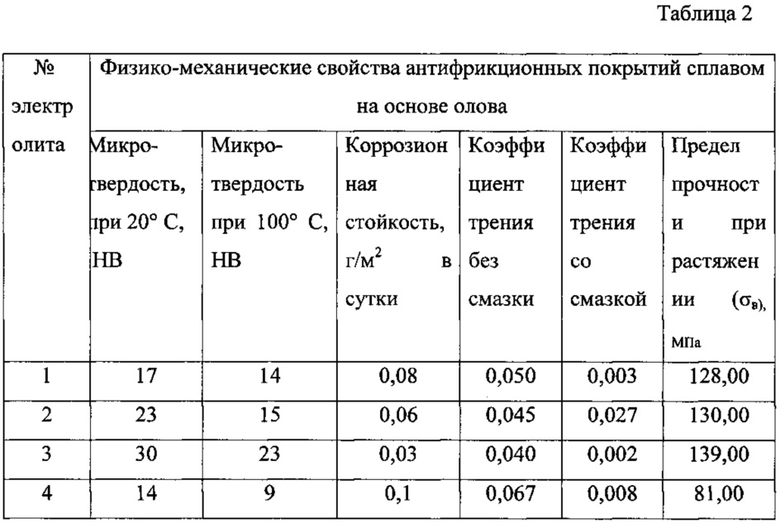

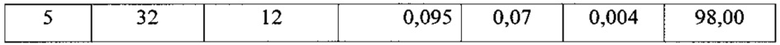

В таблице 2 приведены физико-механические свойства антифрикционных покрытий сплавом на основе олова с разным составом электролита (примеры в таблице 1).

Анализ результатов, изложенных в таблице 2, позволяет сделать следующие выводы.

Добавки индия к покрытиям сплавом на основе олова повышает их прочность, твердость, увеличивает коррозионную стойкость. Индий входит в кристаллическую решетку матрицы олова в качестве атомов раствора замещения, способствует упрочнению твердого раствора и повышению усталостной прочности. Из таблицы видно, что добавка индия, равная 0,5 г/л, не дает значимого эффекта, а увеличение концентрации индия более 8 г/л не целесообразно, поскольку значительно повышается стоимость покрытия и не способствует увеличению прочности, так как индий расходуется на образование избыточной γ-фазы.

Добавки сурьмы и меди приводят к увеличению прочности покрытий сплавом на основе олова. Медь и сурьма образуют интерметаллические соединения Cu3Sn, Cu6Sn5, SbSb, которые прочнее оловянной матрицы и эффективно блокируют распространение усталостных трещин. Кроме того, образование этих интерметаллических соединений способствует более тонкому измельчению зернистой структуры твердого раствора. Результаты испытаний, изложенные в таблице, показывают, что добавки сурьмы менее 4 г/л не приводят к существенному упрочнению покрытий сплавом на основе олова, а увеличение концентрации сурьмы свыше 16 г/л не целесообразно из-за усложнения и удорожания технологических процессов нанесения покрытий сплавами на основе олова. Интерметаллические соединения Cu3Sn, Cu6Sn5 способствуют дополнительному упрочнению, так как образуют скелет-сетку в твердом растворе, препятствующую диффузии частиц SbSb в глубь покрытия. Добавка меди менее 2 г/л не способна существенным образом повлиять на прочность, а увеличение концентрации меди свыше 30 г/л делает покрытие хрупким.

Предложенный способ электролитического осаждения антифрикционных покрытий сплавом на основе олова позволяет повысить абразивную и коррозийную стойкость покрытий в агрессивных средах, увеличить прочность, снизить коэффициент трения, повысить твердость, износостойкость и термическую стабильность материала при одновременном повышении пластичности материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электролитического осаждения коррозионностойких антифрикционных покрытий сплавом на основе меди | 2016 |

|

RU2619012C1 |

| Элемент скольжения | 2018 |

|

RU2712496C1 |

| Электролит для нанесения антифрикционных покрытий | 2023 |

|

RU2820009C1 |

| Кислый электролит для нанесения антифрикционного покрытия сплавом свинец-олово-медь | 2020 |

|

RU2739899C1 |

| Способ получения медной проволоки с покрытием на основе сплава олово-индий | 2021 |

|

RU2764277C1 |

| Способ получения медной проволоки с покрытием на основе сплава олово-индий | 2021 |

|

RU2764274C1 |

| Селективный травитель многокомпонентных гальванических покрытий на основе олова и свинца | 2018 |

|

RU2690871C1 |

| Антифрикционный сплав на основе олова | 2015 |

|

RU2631564C2 |

| Способ получения медной проволоки с покрытием на основе сплава олово-индий | 2021 |

|

RU2768620C1 |

| Многослойный шатунный вкладыш коленчатого вала | 2023 |

|

RU2813220C1 |

Изобретение относится к области гальваностегии и может быть использовано в машиностроении, автомобилестроении, морском транспорте и других отраслях промышленности. Способ включает электролитическое осаждение антифрикционных покрытий из сплава на основе олова в электролите, содержащем, г/л: олово(II) борфтористое 10-40, медь(II) борфтористую 10-25, сурьму(III) борфтористую 5-10, кадмий борфтористый 5-15, цинк(II) борфтористый 5-15, индий(III) борфтористый 2-5, серебро(I) борфтористое 0,5-1,5, борфтористоводородную кислоту 105-130, борную кислоту 50-100, антиокислитель 1,5-5, поверхностно-активное вещество 7-20, при катодной плотности тока 2,0-5,0 А/дм2 и температуре электролита 18-25°С. Технический результат: повышение абразивной и коррозионной стойкости, прочности покрытий в агрессивных средах, снижение коэффициента трения, повышение твердости, износостойкости и термической стабильности покрытий при одновременном повышении пластичности. 2 з.п. ф-лы, 2 табл.

1. Способ электролитического осаждения антифрикционных покрытий из сплава на основе олова в электролите, содержащем олово(II) борфтористое, медь(II) борфтористую, борфтористоводородную кислоту, борную кислоту, антиокислитель и поверхностно-активное вещество, отличающийся тем, что в электролит дополнительно добавляют сурьму(III) борфтористую, кадмий борфтористый, цинк(II) борфтористый, индий(III) борфтористый, серебро(I) борфтористое при следующем соотношении компонентов, г/л:

а покрытие осаждают при катодной плотности тока 2,0-5,0 А/дм2 и температуре электролита 18-25 °C.

2. Способ по п. 1, отличающийся тем, что в качестве антиокислителя используют по меньшей мере одно вещество, выбранное из группы, включающей резорцин, гидрохинон, β-нафтол, фенотиазиновый краситель, фенолсульфоновая кислота и сульфированный ортокрезол.

3. Способ по п. 1, отличающийся тем, что в качестве поверхностно-активного вещества используют по меньшей одно вещество, выбранное из группы, включающей желатин, синтанол АЛМ-20, клей, пентон, крезол, танин, синтанол АЛМ-10, препарат ОС-20, вещество ОП-7, вещество ОП-10 и 4-нонилфенол.

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ТРЕХКОМПОНЕНТНОГО АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 1999 |

|

RU2166568C1 |

| ЭЛЕКТРОЛИТ БРОНЗИРОВАНИЯ | 1997 |

|

RU2130513C1 |

| US 6179985 B1, 30.01.2001 | |||

| CN 104674314 A, 03.06.2015. | |||

Авторы

Даты

2017-05-23—Публикация

2016-05-31—Подача