Изобретение относится к области упрочнения рабочих органов, работающих в условиях интенсивного изнашивания, и может быть использовано в сельхозмашиностроении, горнодобывающей промышленности, дорожном строительстве, ремонте техники.

Известен способ индукционной наплавки, включающий нанесение на упрочняемую поверхность заготовки (детали) ровным слоем наплавочной шихты, состоящей из твердого сплава и флюса, затем участок с шихтой помещают в индуктор высокочастотного нагрева, после его включения электромагнитное поле, передаваемое через индуктор, нагревает поверхность детали, тепло передается шихте, которая расплавляется. Расплав затвердевает, образуя наплавленный слой заданной толщины (Индукционная наплавка износостойких сплавов. Сборник статей. Под общей редакцией Ткачева В.Н. Ростов-на-Дону, ОНТН, 1963, с.41-42). Недостатком указанного способа индукционной наплавки состоит в том, что наплавленный твердый сплав содержит доэвтектическую структуру. Она имеет пониженную износостойкость, например, по сравнению с эвтектической, почти в два раза.

Наиболее близким по своей технической сущности является способ индукционной наплавки, заключающийся в том, что на упрочняемую поверхность наносится паста из твердого сплава, замешанного на связующих материалах (И.А.Ниловский. Из опыта работы по изысканию способов повышения износостойкости лемехов и других деталей сельскохозяйственных машин. В сб. Повышение долговечности лемехов. М., Машгиз, 1956, с.203).

Недостаток этого способа состоит в том, что время расплавления увеличивается из-за жидких, составляющей шихты и в наплавленном слое образуются газовые пузыри.

Задачей, решаемой изобретением, является повышение износостойкости наплавленного слоя при индукционной наплавке.

Настоящая задача решается тем, что в способе индукционной наплавки стальной детали, при котором на поверхность детали насыпают наплавочную шихту и нагревают деталь токами высокой частоты, перед насыпанием наплавочной шихты поверхность детали легируют вольфрамом и кобальтом на глубину 0,1-0,3 мм.

На фиг.1 дана схема нанесения вольфрама и кобальта электроискровым методом.

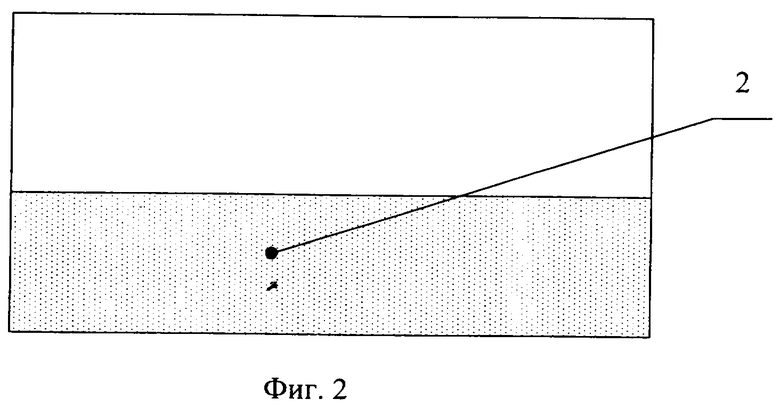

На фиг.2 - схема насыпки наплавочной шихтой.

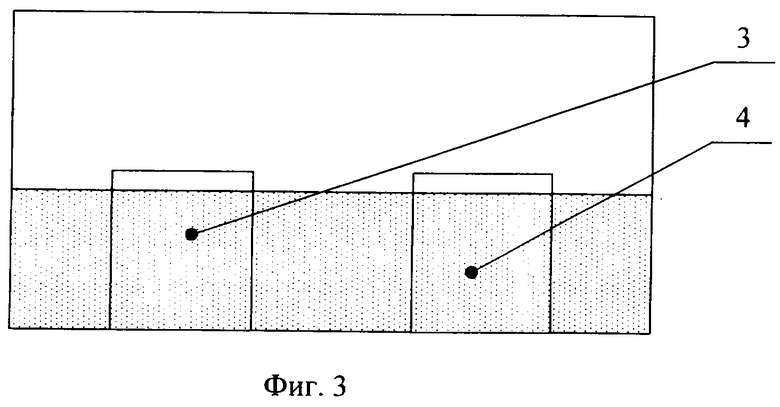

На фиг.3 - схема вырезки образцов из заготовки.

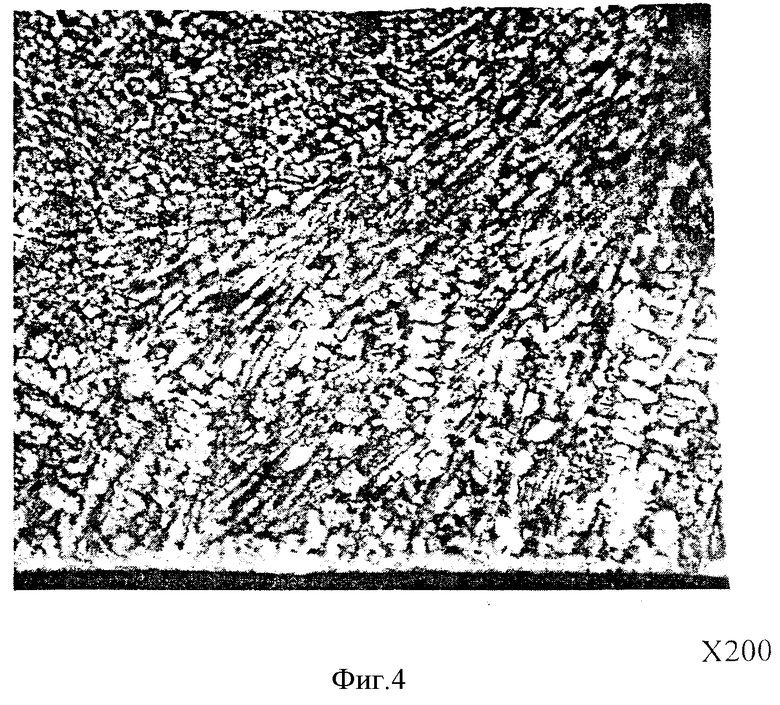

На фиг.4 - эталон-образец без легирования поверхности основного металла.

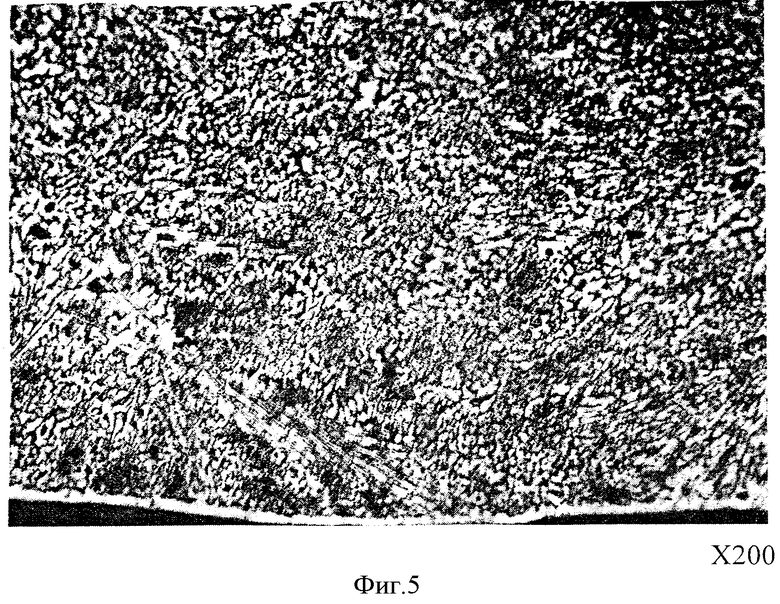

На фиг.5 - образец, наплавленный индукционной наплавкой, после легирования поверхности.

На схемах показан элемент 1, нанесенный электроискровым методом, элемент 2 насыпки наплавочной шихтой, элемент 3 с нанесенным вольфрамом и кобальтом электроискровым способом и наплавленным слоем индукционной наплавки, элемент 4, являющийся контрольным образцом, наплавленным индукционной наплавкой.

Способ осуществляется следующим образом: из проката сталь 65Г вырезали заготовки 100×60×6 мм в количестве 24 шт.и разделили их на 4 партии по 6 шт.в каждой.

Все заготовки подвергали насыщению вольфрамом, кобальтом на разную глубину 0,08; 0,1; 0,2; 0,3; 0,4 мм по схеме, приведенной на фиг.1.

Затем на упрочненную поверхность насыпали наплавочную шихту (фиг.2), состоящую из твердого сплава ПС-14-80-85% и флюса 15% толщиной 3 мм. Подготовленный образец помещали в индуктор и нагревали высокочастотным генератором на средних режимах.

После затвердевания сплава из заготовок вырезали по два темплета с каждой заготовки для проведения металлографических исследований (фиг.3).

Результаты исследований сведены в таблицу

В опыте 1 количество легирующих элементов недостаточно для полного подавления образования доэвтектической структуры.

Глубина насыщения (более 0,4 мм) нецелесообразно насыщать химическими элементами из-за увеличения расхода легирующих элементов, продолжительности времени, кроме того, эффект легирования увеличивается незначительно.

Образец №6 наплавляем, без поверхностного легирования размер доэвтектической структуры составлял 1,15-1,25 мм - 1,2 мм.

Структуры наплавленного слоя, легированного кобальтом и вольфрамом, приведены на фиг.4, а на фиг.5 - без легирования.

Таким образом, при легировании наплавляемой поверхности вольфрамом и кобальтом на глубину 0,1-0,3 достигается эффект подавления роста доэвтектической структуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ВЫСОКОЛЕГИРОВАННЫХ ХРОМИСТЫХ ЧУГУНОВ | 2014 |

|

RU2568036C2 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ТВЕРДОГО СПЛАВА НА СТАЛЬНУЮ ДЕТАЛЬ | 2012 |

|

RU2520879C1 |

| Способ упрочнения лезвийной поверхности детали | 2016 |

|

RU2640515C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНОЙ ДЕТАЛИ, СОДЕРЖАЩЕЙ ГЛУХИЕ ПОЛОСТИ | 2014 |

|

RU2569872C1 |

| СПОСОБ ИНДУКЦИОННОГО УПРОЧНЕНИЯ ПОЧВООБРАБАТЫВАЮЩЕГО РАБОЧЕГО ОРГАНА | 2014 |

|

RU2582840C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2014 |

|

RU2561560C1 |

| Способ индукционной наплавки сплава ПГ-СР2 на деталь из конструкционной стали | 2023 |

|

RU2828804C1 |

| СПОСОБ ИНДУКЦИОННОГО УПРОЧНЕНИЯ И ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ | 2012 |

|

RU2507027C1 |

| Способ индукционной наплавки магнитных сплавов на основе железа и индукционно-канальная печь для индукционной наплавки магнитных сплавов на основе железа | 2021 |

|

RU2791023C1 |

| Способ изготовления сварочного биметаллического электрода намораживанием | 2020 |

|

RU2756092C1 |

Изобретение относится к способам индукционной наплавки стальных деталей и может быть использовано в сельхозмашиностроении, горнодобывающей промышленности, дорожном строительстве. Способ заключается в том, что на поверхность детали насыпают наплавочную шихту и нагревают деталь токами высокой частоты. Причем перед насыпанием наплавочной шихты поверхность детали легируют вольфрамом и кобальтом на глубину 0,1-0,3 мм. 1 табл., 5 ил.

Способ индукционной наплавки стальной детали, при котором на поверхность детали насыпают наплавочную шихту и нагревают деталь токами высокой частоты, отличающийся тем, что перед насыпанием наплавочной шихты поверхность детали легируют вольфрамом и кобальтом на глубину 0,1-0,3 мм.

| НИЛОВСКИЙ И.А | |||

| Из опыта работы по изысканию способов повышения износостойкости лемехов и других деталей сельскохозяйственных машин | |||

| Повышение долговечности лемехов | |||

| - М.: Машгиз, 1956, с.203 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2004 |

|

RU2272703C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА ПРИ ЕГО ИЗГОТОВЛЕНИИ ИЛИ ВОССТАНОВЛЕНИИ | 1999 |

|

RU2167750C2 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2008-11-20—Публикация

2007-02-27—Подача