Способ относится к области металлургии, в частности к механико-термической обработке магниевых сплавов, и может быть использован в прокатном производстве магниевых деформируемых сплавов. Результатом применения является изготовление сортового проката магниевых сплавов системы Mg-Al в виде цилиндрических прутков-полуфабрикатов повышенной прочности с низким значением анизотропии механических свойств в целях дальнейшего использования в качестве конструкционного материала в различных областях промышленности, приборостроения и медицине.

Известен способ получения деформированных полуфабрикатов магниевых деформируемых сплавов с использованием матрицы для равноканального углового прессования в 4 прохода с поворотом заготовки вокруг оси на 90 градусов после каждого прохода (US2016168678A1, от 16.01.2016), в котором конечные изделия получают путем продавливания металлической заготовки через каналы под углом в 90° со скоростью 4 мм/с при температуре 300°С и суммарной деформацией в 320%. Способ позволяет получать прутки со средним размером зерна в 350 нм и пластичностью до 30%. Недостатками аналога является использование технически сложного оборудования, необходимость предварительных операций деформирования, прогрева и специальной поверхностной обработки заготовки.

Также известен аналог (RU 2220016, от 27.12.2003) по получению магниевых сплавов повышенной прочности путем прессования магниевых сплавов при температурах 270-420° С со скоростью течения материала 1,5-15 м/мин и последующей правки растяжением. При прессовании используется специальная матрица с рабочим пояском, имеющим сужающуюся форму в сторону выхода металла. Недостатками данного аналога является использование длительных процессов прессования, снижающих производительность.

Еще одним аналогичным решением является метод, описанный в RU2040585 (от 25.07.1995) «Способ обработки магниевых сплавов», который заключается в использовании операции предварительной горячей деформации в области температур 200-400°С и последующей гидроэкструзии при 40-150° С со степенью деформации 14-40%. Способ позволяет повысить прочность магниевых сплавов на 20-40% и снизить анизотропию механических свойств в отдельных случаях до минимальных значений.

За прототип взято техническое решение (S. A. Bozhko, S. Ya. Betsofen, Yu. R. Kolobov, and T. N. Vershinin. Formation of the Structure and Properties of an Mg–Al–Zn–Mn Alloy during Plastic Deformation by Rolling // Russian Metallurgy (Metally), Vol. 2015, No. 3, pp. 205–210), основанное на проведении механико-термической обработки прутков из магниевого сплава МА5 методом продольной сортовой прокатки в 6 проходов с суммарной величиной логарифмической деформации е = 1,6. Данный способ обеспечивает значительный прирост прочности в сплаве МА5 на 25-30% и формирование низкого уровня анизотропии механических свойств: отношение пределов текучести на сжатие/растяжение ~ 40% в исходном состоянии и 12 % вдоль оси прутка после обработки.

Недостатком прототипа является узкая сфера его применения, а именно только для сплава МА5, включающего наибольшее содержание алюминия как легирующего элемента среди сплавов системы Mg-Al .

Задачей предлагаемого изобретения является расширение арсенала способов получения сортового проката магниевых сплавов системы Mg-Al в виде цилиндрических прутков-полуфабрикатов повышенной прочности с низким значением анизотропии механических свойств.

Технический результат - повышение прочностных свойств для предела текучести более чем на 25-45% с одновременным снижением коэффициента анизотропии прочностных свойств в 2-3 раза относительно исходного состояния.

Заявленный технический результат достигается предложенным способом, включающим горячую деформацию заготовок круглого сечения магниевых сплавов системы Mg-Al путем продольной сортовой прокатки в 6 проходов с постоянной скоростью и суммарной логарифмической деформацией е ≈ 1,6, в который внесены следующие новые признаки:

- прокатку проводят в калибрах «круг-овал-круг» в области температур рекристаллизации с закалкой заготовки в воду при переходе с одного калибра на другой и последующим нагревом до температуры прокатки,

- после каждого прохода осуществляют ротацию заготовки вокруг оси прокатки на 90°.

При этом для сплава МА5 оптимальная скорость прокатки 70 мм/с при температуре 350-300°С, а для сплава МА2-1 оптимальная скорость прокатки 40 мм/с при температуре 350°С. Превышение указанных скоростей прокатки, так же как и снижение температуры прокатки для каждого сплава, может привести к растрескиванию материала и разрушению заготовки. Превышение температуры прокатки приводит к разупрочнению материала за счет рекристаллизации, а снижение скорости прокатки не является целесообразным, так как не обеспечивает получения заявленного технического результата.

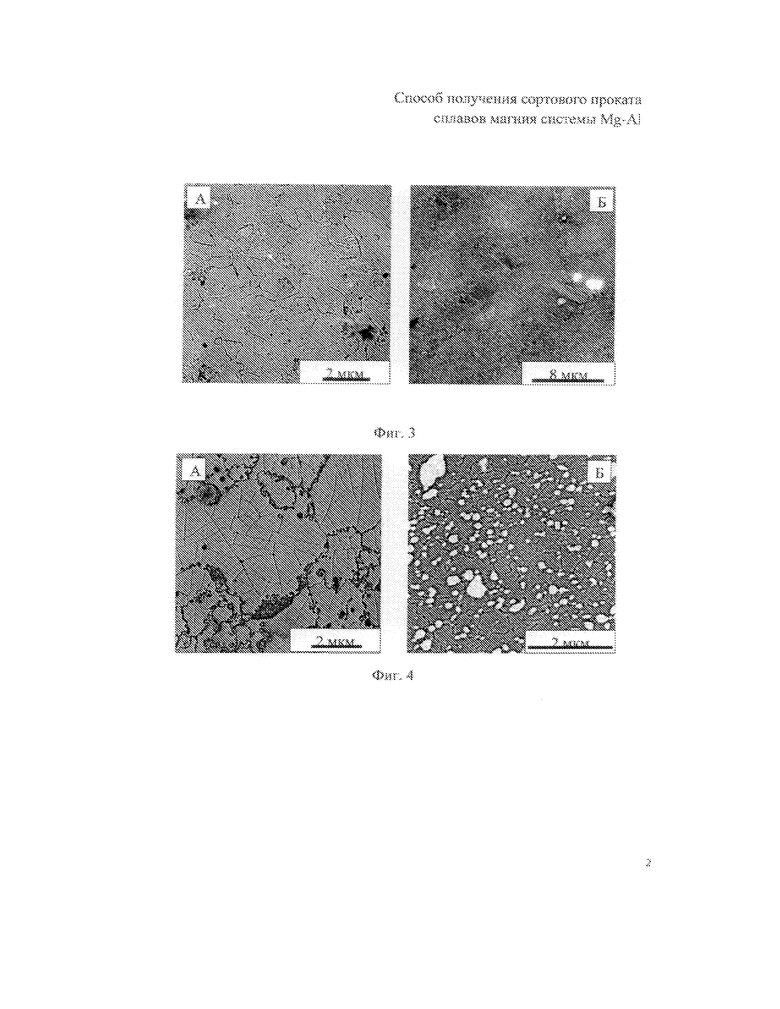

Предлагаемый способ позволяет сформировать сильнодеформированную структуру в сплавах МА5 и МА2-1 за счет ротации заготовки в ходе прокатки при переходе между калибрами вокруг оси прокатки. Это обеспечивает изменение ориентации деформированной структуры, сформированной за предыдущий проход, и снижение деформационного сопротивления материала за счет дополнительной активации базисного скольжения и двойникования при дальнейшей прокатке, что обеспечивает дальнейшее накопление пластической деформации (фиг. 3 и 4), т.е. - повышение прочностных характеристик, и рассеивание кристаллографической текстуры, приводящее к снижению коэффициента анизотропии свойств согласно данным измерений отношения пределов текучести на растяжение и сжатие.

Предлагаемое изобретение иллюстрируется изображениями, приведенными на фигурах 1-4.

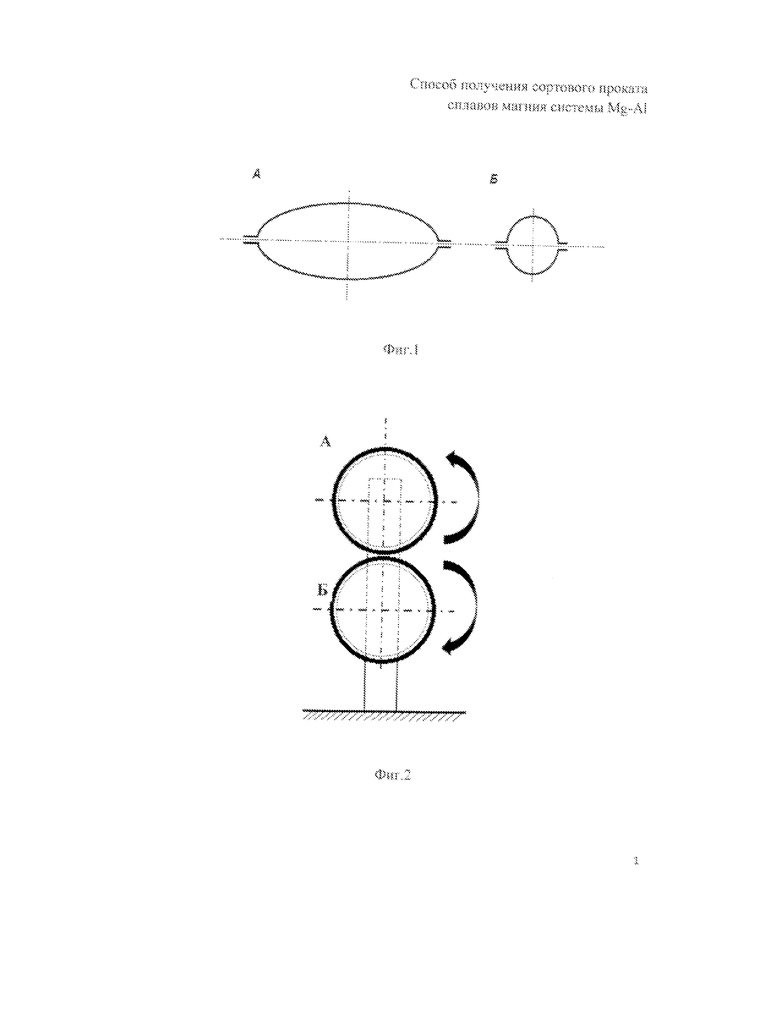

На фигуре 1 изображена схема расположения калибров и их форма: А – калибр овальной формы и Б – калибр круглой формы.

На фигуре 2 изображена схема расположения валков прокатного стана и указано направление их вращения во время прокатки: А – верхний и Б – нижний валки.

На фигуре 3 изображена структура сплава МА2-1: А – исходная структура сплава МА2-1 и Б – изображение структуры сплава МА2-1 после прокатки.

На фигуре 4 изображена структура сплава МА5: А – исходная структура сплава МА5 и Б – изображение структуры сплава МА5 после прокатки.

Пример реализации способа

Для прокатки использовался стан сортовой прокатки трехвалковый «ТРИО-180». Реализация способа заключается в проведении продольной сортовой прокатки заготовки круглого сечения в калибрах по схеме «круг-овал-круг» за 6 проходов, с суммарной логарифмической деформацией за три цикла е ≈ 1,6.

Пример 1. Для магниевого сплава МА5 химсостав регламентирован ГОСТ 14957-76.

В исходном состоянии прессованная заготовка цилиндрической формы из сплава МА5 обладает пределом текучести на растяжение вдоль оси заготовки 232 МПа и анизотропией пределов текучести на сжатие/растяжение в продольном сечении примерно 40 %. (Е.Ф. Волкова, В.В. Антипов. Магниевые сплавы // Все материалы. Энциклопедический справочник, №5, 2012 г.).

Исходную заготовку сплава МА5 в виде прутка диаметром 20 мм в первом проходе прокатывают при температуре 350°С с линейной скоростью заготовки 70 мм/с в калибре овальной формы с вертикальной осью овала 14 мм (фиг. 1 А), а затем после ротации заготовки вокруг оси прокатки на 90° прокатывают во втором проходе в круглом калибре диаметром 16 мм (фиг.1 Б) при той же температуре. В промежутке между проходами заготовку закаливают в воду и затем повторно нагревают до температуры прокатки в течение 10-15 минут.

На третьем и четвертом проходах полученную заготовку диаметром 16 мм прокатывают со снижением температуры прокатки на четвертом проходе до 300°С и использованием других пар калибров «овал-круг» меньших размеров: овал с вертикальной осью 9,5 мм и круг диаметром 12 мм. Полученную заготовку диаметром 12 мм на пятом и шестом проходах прокатывают при 300°С с использованием овала с вертикальной осью 8 мм и круга диаметром 9 мм. В конце прокатки заготовку, полученную в виде прутка диаметром 9 мм, закаливают в воду. Скорость прокатки постоянная на каждом проходе.

Для сплава магния МА5 в прутке диаметром 9 мм, полученном прокаткой по примеру 1, прочность изменяется для предела текучести с 230 МПа до 320 МПа, а коэффициент анизотропии механических свойств для отношения пределов текучести на растяжение/сжатие вдоль оси прутка с 40% в исходном состоянии до 12%.

Пример 2. Для магниевого сплава МА2-1 химсостав регламентирован ГОСТ 18351-73.

В исходном состоянии прессованная заготовка цилиндрической формы из сплава МА2-1 обладает пределом текучести на растяжение вдоль оси заготовки в 155 МПа и анизотропией свойств на сжатие/растяжение в продольном сечении примерно 46% (Е.Ф. Волкова, В.В. Антипов. Магниевые сплавы // Все материалы. Энциклопедический справочник, №5, 2012 г.).

Прокатка сплава МА2-1 осуществляется аналогично примеру 1 с той разницей, что линейную скорость заготовки для всех проходов при прокатке устанавливают на уровне 40 мм/сек, а прокатку осуществляют при постоянной температуре 350°С.

Для прутка сплава магния МА2-1 диаметром 9 мм, полученном после шести проходов, прочность изменяется для предела текучести на растяжение с 155 МПа до 310 МПа, коэффициент анизотропии пределов текучести на растяжение/сжатие снижается с 46% в исходном состоянии до 25%.

В виду того, что существенной с точки зрения химического состава и механико-термической обработки разницей между сплавами МА5 и МА2-1 является количество алюминия в составе, предлагаемый способ подходит также для обработки и других сплавов магния системы Mg-Al с содержанием алюминия в диапазоне между значениями ГОСТа, указанными для сплавов МА5 и МА2-1. При этом условия прокатки будут определяться содержанием алюминия в том или ином сплаве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОРТОВОГО ПРОКАТА ИЗ ТИТАНОВЫХ СПЛАВОВ | 1999 |

|

RU2175581C2 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1999 |

|

RU2165808C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ЛЕГИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2038175C1 |

| СПОСОБ ОБРАБОТКИ МАГНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2598424C1 |

| Способ комбинированной термомеханической обработки сплава системы титан-цирконий-ниобий для получения длинномерных прутковых полуфабрикатов | 2024 |

|

RU2840357C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ В НЕЛЕГИРОВАННОМ ТИТАНЕ | 2008 |

|

RU2389568C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ И ПЛИТ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2215599C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ СИСТЕМЫ Mg-Al-Zn | 2008 |

|

RU2396368C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ДИАМЕТРОМ 8-60 ММ ИЗ МАЛОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2023 |

|

RU2808615C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЗАГОТОВКИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2005 |

|

RU2299103C1 |

Изобретение относится к области металлургии, в частности к механико-термической обработке магниевых сплавов, и может быть использовано в прокатном производстве магниевых деформируемых сплавов. Способ получения сортового проката из сплава на основе магния системы Mg-Al включает горячую деформацию путем продольной сортовой прокатки прутков круглого сечения за 6 проходов с суммарной величиной логарифмической деформации е = 1,6, причем прокатку проводят с постоянной скоростью в калибрах «круг-овал-круг» в области температур рекристаллизации с закалкой заготовки в воду при переходе с одного калибра на другой и последующим нагревом до температуры прокатки, при этом после каждого прохода осуществляют ротацию заготовки вокруг оси прокатки на 90°. Техническим результатом изобретения является повышение прочностных свойств для предела текучести более чем на 25-45% с одновременным снижением коэффициента анизотропии прочностных свойств в 2-3 раза относительно исходного состояния. 2 з.п. ф-лы, 4 ил.

1. Способ получения сортового проката из сплава на основе магния системы Mg-Al, включающий горячую деформацию путем продольной сортовой прокатки прутков круглого сечения за 6 проходов с суммарной величиной логарифмической деформации е = 1,6, отличающийся тем, что прокатку проводят с постоянной скоростью в калибрах «круг-овал-круг» в области температур рекристаллизации с закалкой заготовки в воду при переходе с одного калибра на другой и последующим нагревом до температуры прокатки, при этом после каждого прохода осуществляют ротацию заготовки вокруг оси прокатки на 90°.

2. Способ получения сортового проката из сплава на основе магния системы Mg-Al по п.1, отличающийся тем, что для сплава МА5 прокатку проводят с оптимальной скоростью 70 мм/с при температуре 350-300°С.

3. Способ получения сортового проката из сплава на основе магния системы Mg-Al по п.1, отличающийся тем, что для сплава МА2-1 прокатку проводят с оптимальной скоростью 40 мм/с при температуре 350°С.

| Bozhko S.A | |||

| et al, Formation of the structure and properties of an Mg-Al-Zn-Mn alloy during plastic deformation by rolliong, Russian metallurgy (Metally), 2015,No | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Автоматическая акустическая блокировка | 1921 |

|

SU205A1 |

| US 2016168678 A1, 16.06.2016 | |||

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2220016C1 |

| СПОСОБ ОБРАБОТКИ МАГНИЕВЫХ СПЛАВОВ | 1991 |

|

RU2040585C1 |

| Способ изготовления заготовок из сортового проката | 1989 |

|

SU1756007A1 |

Авторы

Даты

2017-09-25—Публикация

2016-09-21—Подача