Изобретение относится к обработке металлов давлением и касается технологии получения сортового проката, в частности круглых прутков из труднодеформируемых титановых сплавов, методом многопроходовой поперечно-винтовой прокатки.

Известен способ реверсивной прокатки сплошных круглых профилей из легированных металлов и сплавов (патент SU N 1817009 A3, кл. B 21 B 1/02, 1993. Бюл. N 19), который предусматривает обжатие нагретой заготовки за несколько проходов валками, развернутыми на углы подачи, имеющими два конических обжимных участка и расположенный между ними калибрующий участок, которые образуют конические очаги деформации с зонами калибровки.

Недостатком известного способа является то, что он не регламентирует основные параметры процесса (температуру, степень и скорость деформации), которыми закладывается основной комплекс свойств, определяющий качество прутков. Прутки имеют поверхностные дефекты, анизотропию механических свойств и неоднородность структуры.

Наиболее близким по технической сущности к заявляемому изобретению является способ получения сортового проката из легированных металлов и сплавов (патент SU 1821003, кл. B 21 B 3/00) - прототип. Способ включает в себя многопроходную радиально-сдвиговую прокатку предварительно нагретой и деформированной заготовки со средним логарифмическим обжатием за проход 0,03... 0,25 при угловой скорости вращения заготовки 5...35 рад/с с паузами между проходами 3...5 с.

Недостатками известного способа является наличие крупнозернистой, неоднородной структуры готового проката и анизотропия механических свойств по длине изделия вследствие неравномерного нагрева прокатываемого металла и нестабильности температуры металла в очаге деформации.

Задачей, на решение которой направлено данное изобретение, является повышение качества сортового проката, в частности круглых прутков из титановых сплавов, за счет получения однородной, мелкозернистой, матовой структуры и снижения анизотропии механических свойств по длине изделия путем стабилизации температуры металла в очаге деформации.

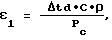

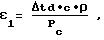

Поставленная задача решается тем, что в способе получения сортового проката из титановых сплавов нагрев заготовки осуществляют до температуры на (20. . .60)oC ниже температуры полного полиморфного превращения, а многопроходовую прокатку ведут при постоянной скорости вращения валков в установившемся режиме деформирования, причем обжатие в каждом проходе назначают в зависимости от величины снижения температуры прокатываемого металла и определяют согласно выражению:

где ε1 - логарифмическая степень деформации;

Δtd - приращение температуры прокатываемого металла за счет энергии деформации, oC;

C - теплоемкость металла при температуре деформации, Дж/(кг •oC);

ρ - плотность металла, кг/м3;

Pc - среднее удельное давление, МПа.

Нагрев заготовки до температуры на (20...60)oC ниже температуры полиморфного превращения (Тп.п.) обусловлен тем, что для получения в готовых прутках из титановых сплавов мелкозернистой равномерной микроструктуры деформацию заготовки необходимо проводить в интервале температур α-области. Нагрев заготовки до температуры выше Тп.п. - 20oC не обеспечивает получение удовлетворительной микроструктуры, т.к. возникает опасность перехода структуры металла в высокотемпературное β-состояние. Нагрев заготовки до температуры ниже Тп.п. - 60oC значительно повышает сопротивление деформации заготовки вследствие снижения пластичности деформируемого металла, снижает производительность процесса и может привести к образованию трещин на поверхности готовых изделий.

Известно, что одним из основных параметров, влияющих на стабильность механических свойств горячекатанных прутков, является условие деформирования заготовок в процессе прокатки при одной и той же температуре. Заявляемое изобретение позволяет реализовать это условие следующим образом.

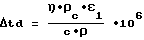

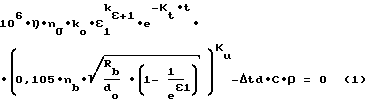

Количество энергии, выделяющейся за счет пластической деформации за один проход и идущей на разогрев металла в очаге деформации, определяется из зависимости:

Исходя из этого, логарифмическая степень деформации ε1 в зависимости от разогрева металла за счет энергии пластической деформации определяется по уравнению:

где Δtd - разогрев металла за счет энергии пластической деформации, oC:

C - теплоемкость металла, Дж/(кг • oC);

ρ - плотность металла, кг/м3;

η - коэффициент выхода тепла;

nσ - коэффициент напряженного состояния;

t - температура металла, oC;

nb - частота вращения валков, об/мин;

Rb - радиус валка по калибрующему участку, мм;

K0, Kε, , Ku, Kt - коэффициенты для расчета среднего сопротивления деформации по методике ЧГТУ;

d0 - диаметр заготовки перед проходом, мм.

Решение уравнения 1 можно представить в виде функциональной зависимости логарифмической степени деформации от величины изменения температуры металла ε1= Ф(Δt).

С другой стороны, количество тепловой энергии, потерянной металлом заготовки во время пауз между деформацией в очередных проходах, равно

Q = Δtп•C•ρ,

где Δtп - потеря температуры металла во время пауз между проходами, oC.

Основным условием решения поставленной задачи изобретения является соблюдение следующего равенства: Δtd = Δtп за счет назначения соответствующей степени деформации.

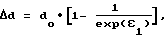

Изменение температуры Δtп легко можно измерить пирометром. Тогда абсолютная величина обжатия Δd d равна:

где Δd - абсолютная величина обжатия, мм;

d0 - диаметр заготовки перед проходом, мм;

ε1 - логарифмическая степень деформации.

Таким образом, обжатия в каждом проходе прокатки назначают в зависимости от величины падения температуры раската, т.е. условия деформирования приближаются к изотермическим.

Сущность изобретения поясняется фотографиями, на которых показана макроструктура прутков из титановых сплавов Вт6, Вт22, Вт6 диаметром 75 мм, 73 мм, 90 мм, изготовленных: на фиг. 1 и на фиг.2 - по предлагаемому способу: на фиг.3 - по способу-прототипу.

Заявляемый способ был опробован в промышленных условиях сортопрокатного цеха предприятия-заявителя при прокатке прутков из титановых сплавов на стане винтовой прокатки СРВП 130.

Пример 1.

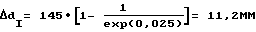

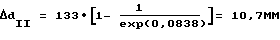

Заготовку диаметром 145 мм титанового сплава Вт6 (Тп.п. = 990oC) нагрели в электрической печи сопротивления до температуры 950oC (Тп.п. - 40oC). При передаче заготовки по рольгангу к черновой клети стана поперечно-винтовой прокатки температура ее снизилась до 935oC (Δtn = 15°C) . Количество оборотов валков было установлено n = 40 об/мин. Чтобы поднять температуру заготовки до заданной (Тп. п. = 40oC), определили логарифмическую степень деформации ε1= 0,025 (решением уравнения 1). Обжатие в I проходе должно быть равно

Назначили обжатие в I проходе ΔdI = 12мм. После прокатки получили раскат диаметром 133 мм. Перед задачей раската на II проход температура металла была на 13oC (Δtп) ниже заданной. ε1= 0,0838. Обжатие во II проходе будет

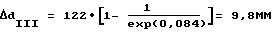

Назначили величину обжатия во II проходе 11 мм. После прокатки получили раскат диаметром 122 мм. Перед задачей раската на III проход температура металла снизилась на 14oC (Δtп), ε1= 0,084.

Обжатие в III проходе будет:

Назначили величину обжатия в III проходе 10 мм. Аналогично назначали величину обжатий в остальных проходах и прокатали заготовку на пруток диаметром 75 мм.

Макроструктура данного прутка, полученного прокаткой с обжатиями, рассчитанными по формуле 1, равноосная, мелкозернистая, матовая (см. фиг. 1).

Пример 2.

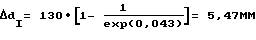

Заготовку диаметром 130 мм сплава Вт22 (Тп.п. = 860oC) нагрели в печи до температуры 830oC (Тп. п. = 30oC). Перед задачей заготовки на прокатку в I проход температура металла снизилась на 20oC  Количество оборотов валков было n = 30 об/мин. Чтобы поднять температуру заготовки до заданной (Тп. п. - 30oC), определили логарифмическую степень деформации по формуле 1: ε1= 0,043. Обжатие в I проходе должно быть равно:

Количество оборотов валков было n = 30 об/мин. Чтобы поднять температуру заготовки до заданной (Тп. п. - 30oC), определили логарифмическую степень деформации по формуле 1: ε1= 0,043. Обжатие в I проходе должно быть равно:

Назначили величину обжатия в I проходе ΔdI= 5,5мм. После прокатки получили раскат диаметром 124,5 мм.

Перед задачей раската на II проход температура металла снизилась на 18oC (Δtп). Определили ε1 = 0,032, тогда

Назначили величину обжатия во II проходе 4 мм. После прокатки получили раскат диаметром 120,5 мм. Перед задачей раската на III проход температура металла снизилась на 16oC (Δtп). ε1 = 0,032, тогда

Назначили обжатие в III проходе 4 мм. После прокатки получили раскат диаметром 118,5 мм. Аналогично назначили обжатия в остальных проходах. В результате получили пруток диаметром 73 мм.

Макроструктура полученного прутка равноосная, мелкозернистая, матовая (см. фиг. 2).

Для быстрого вычисления обжатий при получении сортового проката из титановых сплавов предлагаемым способом стан СРВП-130 снабжен персональным компьютером, в который заложена программа расчета обжатий от изменения температуры металла по проходам для каждого сплава и типоразмера прутка.

Пример 3.

Для сравнения изготовили пруток по способу, взятому за ближайший аналог. Заготовку диаметром 130 мм сплава Вт6 (Тп.п. = 990oC) нагрели в индукторе до 1050oC. Перепад температуры между центром и периферией заготовки равнялся 30oC. Назначили логарифмическую степень деформации за один проход ε1 = 0,125, при угловой скорости вращения заготовки 25 рад/с с паузами между проходами 5 с. Заготовку за три прохода прокатали на пруток диаметром 90 мм. Макроструктура прутка равноосная, но крупнозернистая и с характерным блеском (не матовая), что свидетельствует о деформации в высокотемпературной β-области. Механические свойства имели анизотропию по длине прутка. Качество данного прутка не отвечает требованиям заказчика и является браком.

Использование предлагаемого способа получения сортового проката из титановых сплавов позволяет повысить качество готовых изделий, в частности круглых прутков, за счет получения стабильной мелкозернистой матовой структуры и снижения анизотропии механических свойств по длине прутка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1999 |

|

RU2165808C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1999 |

|

RU2169791C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРУТКОВ | 1999 |

|

RU2166388C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПРУТКОВ ИЗ α+β ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2108876C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ | 2004 |

|

RU2273534C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ И ПОЛОС ИЗ ТЕХНИЧЕСКОГО ТИТАНА | 2000 |

|

RU2175994C2 |

| СПОСОБ ПРОКАТКИ ПРУТКОВ ИЗ ПСЕВДО-β-ТИТАНОВЫХ СПЛАВОВ | 2000 |

|

RU2178014C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ПРОЧНЫХ И ВЫСОКОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2179899C1 |

| СПОСОБ ПАКЕТНОЙ ПРОКАТКИ ТОНКИХ ЛИСТОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2001 |

|

RU2201821C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048219C1 |

Использование: изобретение относится к обработке металлов давлением и касается способа изготовления сортового проката, в частности круглых прутков из труднодеформируемых титановых сплавов, методом многопроходовой поперечно-винтовой прокатки. Технический результат: изобретение позволяет изготавливать сортовой прокат высокого качества за счет получения равноосной, мелкозернистой, матовой структуры и минимальной анизотропии механических свойств по длине изделия путем стабилизации температуры металла в очаге деформации. Сущность изобретения: в способе получения сортового проката из титановых сплавов нагрев заготовки осуществляют до температуры на 20 - 60oС ниже температуры полного полиморфного превращения, а многопроходовую прокатку ведут при постоянной скорости вращения валков в установившемся режиме деформирования, причем обжатие в каждом проходе назначают в зависимости от величины снижения температуры прокатываемого металла и определяют согласно выражению ε1 = Δtd•C•ρ/Pc, где ε1 - логарифмическая степень деформации; Δtd - приращение температуры металла за счет энергии деформации, oС; С - теплоемкость металла при температуре деформации, Дж/(кг oС); ρ - плотность металла, кг/м3; Pc - среднее удельное давление. Изобретение обеспечивает приближение к изотермическим условий деформирования изделий. 3 ил.

Способ получения сортового проката из титановых сплавов, включающий нагрев предварительно деформированной заготовки и многопроходовую радиально-сдвиговую деформацию, отличающийся тем, что нагрев заготовки осуществляют до температуры на 20 - 60°С ниже температуры полного полиморфного превращения, а многопроходовую прокатку ведут при постоянной скорости вращения валков в установившемся режиме деформирования, причем обжатие в каждом проходе назначают в зависимости от величины снижения температуры прокатываемого металла и определяют согласно выражению

где ε1- логарифмическая степень деформации;

Δtd - приращение температуры прокатываемого металла за счет энергии деформации, °С;

С - теплоемкость металла при температуре деформации, Дж/(кг•°С);

ρ - плотность металла, кг/м3;

Рc- среднее удельное давление, МПа.

| SU 1821003 A3, 23.04.1993 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ НА ПРОШИВНОМ СТАНЕ | 0 |

|

SU383486A1 |

| Способ горячей прокатки прутков из титановых сплавов | 1978 |

|

SU713625A1 |

| Способ прокатки профилей из титана и его сплавов | 1987 |

|

SU1477487A1 |

| БУМАГОДЕРЖАТЕЛЬ | 1934 |

|

SU40961A1 |

| V-ОБРАЗНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С ГАЗОТУРБИННЫМ НАДДУВОМ | 1999 |

|

RU2158373C1 |

Авторы

Даты

2001-11-10—Публикация

1999-12-15—Подача