Изобретение относится к способу и устройству для маркировки дефектов материала в полосовом материале.

При обработке полосовых материалов, например металлических полос, бумажных полос или также полимерных пленок, последние разматывают, проводят через соответствующие секции обработки и в завершение вновь наматывают или разделяют на отрезки.

При проведении через секции обработки полосовой материал исследуют на предмет выявления дефектов материала. Для этого в настоящее время полосовой материал обычно подвергают, например, оптическому контролю и маркируют дефектные места. Для маркировки возможны, например, нанесение фабричных маркировок или ввод маркеров в полосовой материал.

Обработку дефекта материала производят обычно после прохождения через секции обработки или при необходимости в ходе специальной рабочей операции, при которой полосовой материал вновь разматывают. В каждом случае полосовой материал в промежутке между распознаванием дефекта и обработкой дефекта проходит через многочисленные секции устройств, как, например, направляющие ролики. В результате этого часто происходит изменение или удаление нанесенных маркировок, маркирующих дефекты материала, в результате чего оказывается невозможным надежное определение позиции дефекта материала.

Для локализации дефекта материала вопреки недоброкачественной маркировке альтернативно можно определить скорость прохождения полосового материала через секции обработки, так что на основании расчета может быть произведено определение позиции дефекта материала.

Такого рода системы расчета являются, однако, чрезвычайно неточными и, в частности, в случае полосовых материалов, которые во время обработки претерпевают, например, растяжение или усадку, являются чрезвычайно ненадежными, в результате чего надежная локализация дефекта материала не может быть произведена или для обработки дефекта материала по мере необходимости должны быть произведена обработка существенно больших участков полосы.

Таким образом, задачей изобретения является создание способа и устройства, с помощью которых возможна особо точная, надежная и сохраняющаяся в течение длительного времени маркировка дефекта материала в полосовом материале.

Изобретение решает задачу с помощью способа маркировки дефекта материала в полосовом материале с признаками пункта 1 и с помощью устройства с признаками пункта 13 формулы изобретения. Предпочтительные усовершенствования изобретения указаны в зависимых пунктах формулы изобретения.

Соответствующий изобретению способ маркировки дефекта материала в полосовом материале содержит, по меньшей мере, следующие этапы:

- распознавание дефекта материала в движущемся полосовом материале с помощью датчика дефекта;

- распознавание признака структуры поверхности в области распознанного дефекта материала с помощью первого датчика маркировки и определение первого набора данных структуры, отображающего признак структуры поверхности;

- запоминание набора данных структуры в запоминающем устройстве.

В основу соответствующего изобретению способа и устройства положено познание о том, что каждая поверхность предмета содержит индивидуальные, однократно встречающиеся признаки структуры, которые можно использовать для идентификации предмета. Даже при приблизительно идентичных предметах структуры поверхности различаются настолько, что возможна однозначная идентификация соответствующего предмета. Таким образом, распознанный на участке поверхности признак структуры представляет собой однозначный «отпечаток пальца» для повторного распознавания.

С помощью определения такого индивидуального признака структуры поверхности в области дефекта материала может быть точно определена позиция дефекта материала в полотне. Для повторного обнаружения дефекта материала в более поздний момент времени полосовой материал может быть исследован на предмет выявления определенного признака структуры поверхности. При повторном выявлении признака структуры поверхности выявляют, следовательно, также позицию дефекта материала. В результате этого можно отказаться от обычных прежде маркировок, которые наносят на полосовой материал или вводят в него.

Так как соответствующий изобретению способ пригоден, кроме того, для распознавания большого количества дефектов материала и признаков структуры поверхности в одном полосовом материале без необходимости его остановки или замедления движения, соответствующий изобретению способ может быть осуществлен к тому же особо рентабельно.

Подлежащий распознаванию участок полосового материала для определения признака структуры поверхности может быть при этом независимым от области дефекта материала, то есть нет необходимости в распознавании участка в области дефекта материала, однако он должен находиться, по меньшей мере, в непосредственной близости. Область полосового материала, в которой определяют признак структуры поверхности, может располагаться, например, в плоскости дефекта материала, расположенной поперечно направлению движения полотна. Распознанная область может быть фиксировано определена также применительно к исходной точке полосового материала, например наружной кромке, так что распознавание признака структуры материала осуществляют, например, на расстоянии 20 см от наружной кромки и на высоте дефекта материала.

Распознавание дефекта материала и признака структуры поверхности производят во время движения полосового материала, то есть при распознавании происходит относительное изменение позиции полосового материала относительно датчиков.

Под признаком структуры поверхности понимают одну или несколько структур на поверхности предмета или внутри ее. При этом, в частности, речь может идти о естественных структурах, то есть структурах, которые возникли при изготовлении или обработке предмета и не были нанесены или введены дополнительно на поверхности или реализованы в качестве дополнительных структур.

Для достижения особо простого доступа к записанному в память набору данных запоминающее устройство выполнено в качестве внешнего запоминающего устройства, доступ к которому может быть произведен, например, с помощью устройства управления и других устройств для обработки полосового материала.

Под набором данных структуры понимают набор данных, который выражает распознанный признак поверхности, в частности, в форме числовых величин. В зависимости от принципа действия датчика маркировки речь может идти при этом, например, о преобразованном графическом файле.

В соответствии с одним усовершенствованием изобретения после выполнения этапов для маркировки полосового материала по пункту 1 признак структуры поверхности с целью определения и обработки дефекта материала распознают с помощью второго датчика маркировки, следующего за первым датчиком маркировки, и определяют второй набор данных структуры, характеризующий признак структуры поверхности, причем позицию дефекта на полосовом материале идентифицируют путем сравнения присутствующего первого набора данных структуры с определенным вторым набором данных структуры и при совпадении наборов данных структуры осуществляют управление работой секции обработки, которая обрабатывает полосовой материал в области дефекта материала, например, вырезает или исправляет дефект материала.

Использующийся второй датчик маркировки соответствует при этом первому датчику маркировки, так что оба датчика маркировки распознают одинаковый признак структуры поверхности. При этом для достижения хорошей сравнимости также принцип действия датчиков маркировки и параметры преобразования для преобразования распознанных признаков структуры поверхности в наборах данных структуры должны быть идентичными.

Распознавание признака структуры поверхности вторым датчиком маркировки и обработка дефекта материала могут быть произведены непосредственно после маркировки первым датчиком маркировки, так что, например, полосовой материал маркируют, затем транспортируют далее, в завершение, определяют, идентифицируют и обрабатывают позицию дефекта материала.

Возможны также распознавание и обработка дефекта материала в более поздний момент времени и в соответствии с одним усовершенствованием изобретения намотка полосового материала после маркировки, его транспортировка и/или хранение. Так, например, возможны изготовление полосового материала на первом устройстве, распознавание дефекта материала и извлечение полосового материала из устройства. Затем в следующем, например, расположенном пространственно отдельно устройстве может быть произведено распознавание и обработка дефекта материала, например, также после произведенной тем временем последующей обработки полосового материала.

Сравнение наборов данных структуры производят чаще всего с помощью решающего блока или устройства управления. При этом степень идентичности наборов данных структуры, позволяющая идентифицировать совпадение, индивидуальным образом определяет пользователь. Так, например, полное совпадение может быть идентифицировано как идентичное. Совпадение также может иметь место, например, при совпадении обоих наборов данных структуры выше порога доступа. При определении соответствующих параметров может быть определено также процентное числовое значение, при котором имеет место совпадение. При слишком больших отклонениях между наборами данных, однако, существует опасность того, что при повторном распознавании признаков структуры поверхности в качестве совпадающих могут быть идентифицированы участки, в случае которых речь не идет об участке с дефектом материала.

После распознавания дефектов материала полосовой материал часто проходит через различные элементы устройств, например направляющие ролики, направляющие устройства или секции обработки. При этом могут возникнуть непреднамеренные изменения поверхности, которые, например, также оказывают влияние на распознанные признаки структуры поверхности. Так, например, могут возникать повышенное трение, загрязнения или др., которые изменяют признаки структуры поверхности.

Для контроля и при необходимости определения того, изменяют ли составные части устройства поверхность полосового материала или оказывают ли влияние на нее, в соответствии с одним усовершенствованием изобретения предусмотрено, что между первым и вторым датчиками маркировки, по меньшей мере, один третий датчик маркировки распознает признак структуры поверхности и определяет третий набор данных структуры, причем первый, второй и/или третий наборы данных структуры сравнивают между собой и определяют изменения между наборами данных структуры, которые соответствуют изменениям признака структуры поверхности, и распознанные изменения при необходимости учитывают при идентификации позиции дефекта.

За счет расположения третьего датчика маркировки, который соответствует первому или второму датчику маркировки, может быть точно определено место воздействия на поверхность. Так, возможно, например, позиционирование третьего датчика маркировки после первого датчика маркировки перед одним направляющим роликом и второго датчика маркировки за направляющим роликом. За счет снятия характеристик признака структуры поверхности вторым и третьим датчиками маркировки и сравнения полученных на основании этого данных структуры может быть определено влияние направляющего ролика на поверхность.

Такого рода использование может быть, само собой разумеется, реализовано также с большим количеством следующих датчиков маркировки, которые расположены между первым и вторым датчиком маркировки.

При необходимости, если, например, изменения признаков структуры поверхности принимают масштаб, который может привести к ошибочной идентификации дефекта материала, могут быть учтены распознанные изменения, например, также при сравнении данных структуры для идентификации дефекта материала.

В частности, улучшение заключается в том, что производят обработку также относительного положения и размера места дефекта или типа дефекта и положения одного или нескольких признаков структуры поверхности. Тем самым можно вниз по течению после идентификации признака структуры поверхности непосредственно определить место или область дефекта.

В соответствии с одним усовершенствованием изобретения предусмотрено, что между первым и вторым датчиками маркировки входной датчик распознает признак структуры поверхности полосового материала, прежде чем вторая секция обработки изменит структуру поверхности полосового материала, и формирует (и при необходимости записывает в память) на основании распознанных признаков структуры поверхности входной набор данных и сравнивает его с первым набором данных структуры и при совпадении первого набора данных структуры с входным набором данных выходной датчик распознает признак структуры поверхности выходящего из второй секции обработки полосового материала с учетом скорости прохождения полосового материала через оба датчика и определяет расстояние между датчиками и производят определение и запоминание выходного набора данных.

Эта специальная форма исполнения обеспечивает возможность использования способа в случае, если поверхность обрабатывают таким образом, что на основании первого и второго наборов данных структуры идентификация дефекта материала невозможна или возможна лишь с низкой надежностью. Такими этапами обработки могут быть, например, вальцевание полосового материала или нанесение на него покрытия.

С идентификацией дефекта материала на входном датчике с учетом скорости движения полотняного материала между входным датчиком и выходным датчиком и расстояния между обоими датчиками определяют момент времени, в который участок ленты с дефектом материала входит в зону распознавания выходного датчика. После этого выходной датчик распознает признаки структуры новой поверхности в области дефекта материала и запоминает его в качестве выходного набора данных. За счет этого, несмотря на существенное изменение структуры поверхности, сохраняется возможность идентификации позиции дефекта материала.

В особо предпочтительном случае возможно сравнение составленного на основании этого выходного набора данных с первым набором данных структуры и распознавание изменения, например, для контроля эффективности второй секции обработки. Это можно производить, например, путем контроля с присутствующими заданными значениями.

Альтернативно или дополнительно составленный на основании этого выходной набор данных используют для идентификации позиции дефекта на полосовом материале посредством сравнения присутствующего выходного набора данных не с первым набором данных структуры, а с определенным вторым набором данных структуры.

Таким образом, входной датчик и выходной датчики соответствуют по своему принципу функционирования и действия датчикам маркировки или они являются датчиками маркировки. Также входные и выходные наборы данных определяют в соответствии с наборами данных структуры для обеспечения возможности сравнения с ними.

Для повышения точности идентификации или также для особо надежного распознавания признаков структуры поверхности, например, при весьма высоких скоростях движения полосы (бумажная промышленность) в соответствии с одним усовершенствованием изобретения проводят грубое распознавание позиции дефекта, при котором позицию дефекта определяют с учетом скорости движения полосы.

К тому же в особо предпочтительном случае распознавание признаков структуры поверхности с помощью датчиков маркировки и/или входных/выходных датчиков (в дальнейшем лишь датчики маркировки) можно производить лишь тогда, когда с учетом грубого распознавания следует ожидать входа распознанной первым датчиком маркировки структуры поверхности в зону распознавания соответствующего датчика.

Это означает, что, например, преобразование распознанных датчиками маркировки данных структуры поверхности в наборы данных структуры возможно лишь в том случае, если распознан участок полосы с дефектом материала. Альтернативно датчики маркировки могут быть активированы, например, лишь после того, как участок полосы с дефектом материала поступит в свою зону распознавания и/или возможно запоминание лишь тех наборов данных (структуры), которые охватывают область дефекта в полосовом материале.

За счет комбинации определения позиции с идентификацией возможна, таким образом, существенная разгрузка используемых для осуществления способа устройств, в частности датчиков, запоминающего устройства и по мере необходимости устройства управления, которая, в свою очередь, ведет к особо рентабельному осуществлению способа.

Для разгрузки запоминающего устройства и обеспечения надежного осуществления способа далее особо предпочтительным является стирание сохраненных в запоминающем устройстве наборов данных после обработки участка полосы.

В целом возможно, что датчики маркировки постоянно распознают поверхность материала полосы и/или также составляют постоянный набор данных структуры. В этом случае для идентификации используют участки наборов данных структуры, в которых распознают признак структуры поверхности. Преимущество постоянного набора данных структуры заключается в том, что система распознает момент, когда имеющий важность участок полотна приближается к датчику.

Однако расходы на постоянное распознавание являются весьма высокими, так как возникает необходимость в обработке чрезвычайного большого объема данных. В этом отношении первый и/или второй датчики маркировки распознают при наличии дефекта материала признак структуры поверхности особо предпочтительно одного отрезка полосового материала, причем отрезок материала, исходя из позиции дефекта материала, имеет, в частности, длину +/- 150 см, предпочтительно +/- 50 см, особо предпочтительно +/-30 см и/или предпочтительно +/- 15 см или менее.

Соответствующие изобретению длины отрезков отчетливо повышают точность идентификации, так как между собой сравнивают большие по размеру участки отрезков полосы. В частности, при непреднамеренно возникших изменениях поверхности или также при возникающих лишь на участках изменениях поверхности, которые могут быть обусловлены, например, направляющими роликами или также загрязнениями, сравнение больших отрезков материала является особенно эффективным.

Распознанные датчиками маркировки отрезки могут содержать при этом как отрезки полосы на позиции дефекта материала, так и отрезки полосы перед и/или после позицией дефекта материала. Длина отрезка полосы может зависеть, например, также от скорости движения полосового материала, так что в случае бумажного полотна распознают более длинный отрезок, нежели в случае металлической полосы.

В основном все присутствующие датчики маркировки, входные и выходные датчики могут быть выполнены для распознавания названных выше областей отрезков полосы.

Распознавание дефекта материала может быть проведено с помощью обычных датчиков дефекта и зависит, в частности, от типа материала, из которого состоит полосовой материал, и подлежащих распознаванию свойств поверхности. В соответствии с одним следующим усовершенствованием изобретения распознавание дефекта материала и/или признака структуры поверхности производят, однако, оптически, причем дефект материала распознают, в частности, с помощью оптической строчной камеры.

Оптические системы распознавания можно особо удачно использовать при движущемся полосовом материале, так как они в существенной степени могут быть использованы независимо от скорости движения полосы.

Также и распознавание признака структуры можно производить с помощью датчиков, которые осуществляют, например, оптическое распознавание. При этом, например, при помощи камеры, составляют изображение поверхности, в частности изображение с высокой разрешающей способностью, на основании которого можно определить важные признаки структуры поверхности.

В соответствии с одним усовершенствованием изобретения в качестве признака структуры поверхности распознают шероховатость, прозрачность, цвет и/или, в частности, рисунок рассеивания света лазерного луча, попадающего на поверхность материала полосы. Измерение рисунка рассеивания лазерного излучения известно под названием Laser Surface Authentication (LSA). В этом отношении метод LSA является особо пригодным, так как рисунки рассеивания лазерного излучения имеют особо высокую степень индивидуальности. К тому же распознавание рисунков рассеивания практически не зависит от внешних влияний, например попадания света.

В качестве как датчика ошибки, так и датчика для распознавания признака поверхности (датчик маркировки, входной/выходной датчики) к тому же могут быть использованы системы камер с поляризационными фильтрами. Они позволяют производить съемку поверхностей на различных уровнях поляризации, за счет чего, например, происходит отфильтровывание мешающих отражений света на поверхности полосового материала при определении дефекта или определении признака структуры поверхности. В частности, возможно использование поляризационной камеры, то есть камеры, содержащей датчик изображения с несколькими поляризационными фильтрами и тем самым способна одновременно распознавать несколько уровней поляризации света.

В целом соответствующий изобретению способ может быть использован при всех типах материалов, которые изготавливают, используют и обрабатывают в качестве полосовых материалов или материалов в форме жгута, однако, с той предпосылкой, что определение признаков структуры поверхности материала определяют во время движения полосового материала. В этом отношении полосовой материал состоит предпочтительно из металла, стекла, полимерного материала и/или из содержащего целлюлозу субстрата, в частности бумаги или картона.

Далее, изобретение решает задачу с помощью устройства для маркировки дефекта материала в полосовом материале с датчиком ошибки для определения дефекта материала при движущемся полосовом материале, первым датчиком маркировки, который выполнен для распознавания признака структуры поверхности движущегося материала в области дефекта материала, и запоминания этого в качестве первого набора данных структуры.

Таким образом, соответствующее изобретению устройство обеспечивает возможность особо простой маркировки дефекта материала в полосовом материале за счет того, что оно создает взаимозависимость позиций дефекта материала в полосовом материале и позиции признака структуры поверхности. Для проводимого позже обнаружения дефекта материала по этой причине нет необходимости в повторном дорогостоящем испытании материала, которое при известных условиях более не является возможным, или в дорогостоящем обнаружении нанесенной или введенной метки, а позицию дефекта материала можно особо несложным образом определить путем повторного распознавания признаков структуры поверхности.

В соответствии с одним усовершенствованием изобретения устройство содержит дополнительно к признакам пункта 13, по меньшей мере: второй датчик маркировки, выполненный с возможностью распознавания признака структуры поверхности полосового материала, устройство для формирования второго набора данных структуры из распознанных признаков структуры поверхности, устройство для оценки наборов данных, выполненное с возможностью сравнения, по меньшей мере, первого и второго набора данных структуры, и устройство, которое при совпадении наборов данных структуры управляет работой секции обработки, которая обрабатывает полосовой материал в области дефекта материала.

Второй датчик маркировки выполнен в соответствии с первым датчиком маркировки, причем датчики маркировки выполнены также, в частности, для формирования набора данных структуры и передачи его в запоминающее устройство.

Далее или альтернативно может быть предусмотрено одно или несколько устройств управления, которые формируют, например, наборы данных структуры, оценивают и сравнивают наборы данных и/или управляют работой обрабатывающей секции.

Для особо точной идентификации производят, однако, измерение рисунка рассеивания лазерного излучения, падающего на поверхность полотняного материала. По этой причине первый и второй датчики маркировки особо предпочтительно представляют собой лазерный датчик, который в качестве признака структуры поверхности распознает рисунок рассеивания лазерного излучения, падающего на полосовой материал. Другие датчики маркировки и/или входные/выходные датчики могут быть выполнены соответствующим образом.

В дальнейшем изобретение поясняется более подробно на основании одного примера исполнения.

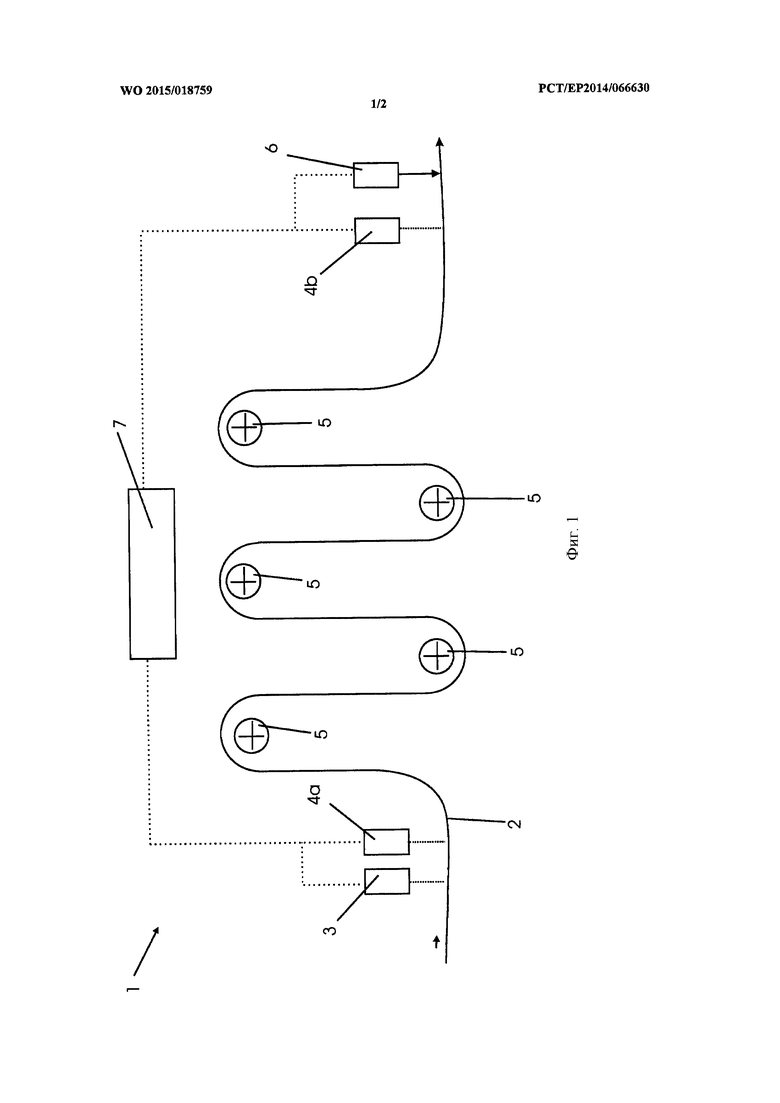

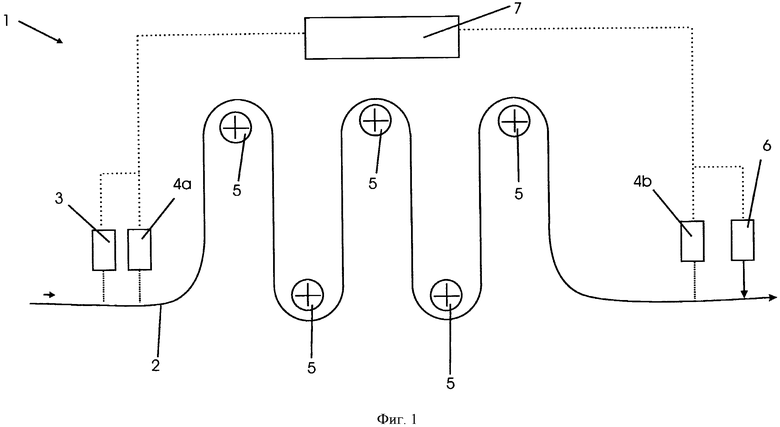

Фиг. 1 схематически показывает устройство для маркировки, распознавания и обработки дефекта материала в полосовом материале.

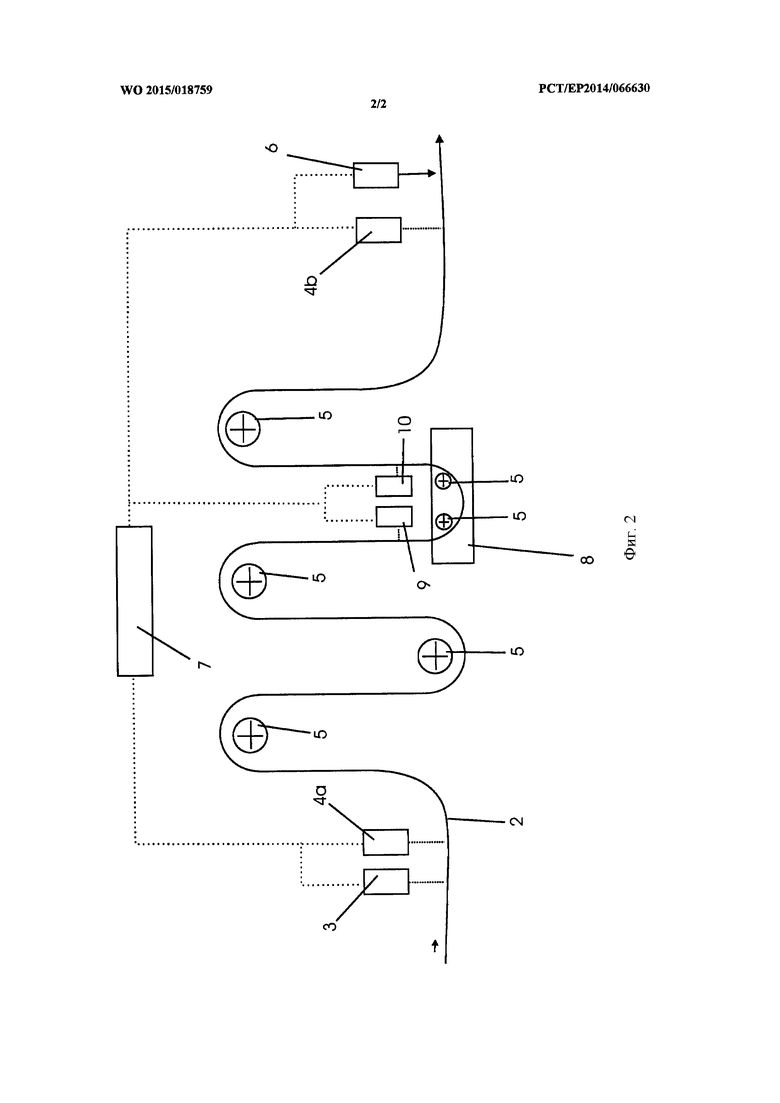

Фиг. 2 схематически показывает устройство из фиг. 1 со второй секцией обработки.

Фиг. 1 показывает полосовой материал 2, проходящий через устройство 1 для маркировки, распознавания и обработки дефекта материала в полосовом материале. Полосовой материал представляет собой стальную ленту. Устройство 1 содержит оптический датчик 3 или строчную камеру, выполнен с возможностью обнаружения дефектов, например микротрещин, в поверхности полосового материала 2.

Оптический датчик 3 в направлении движения полосы снабжен расположенным за ним первым датчиком 4а маркировки, выполненным в виде устройства измерения рассеянного лазерного излучения с возможностью осуществления так называемого метода LSA.

Далее, устройство 1 содержит несколько направляющих роликов 5, вокруг которых направляют полосовой материал 2. Для распознавания позиции дефекта материала предусмотрен второй датчик 4b маркировки, который также выполнен в виде устройства измерения рассеянного лазерного излучения.

Датчики 4а, 4b маркировки, оптический датчик 3 для распознавания дефекта и первая секция 6 обработки соединены между собой через устройство 7 управления (изображено штриховой линией).

В процессе эксплуатации полосовой материал 2, поступая с рулона (в данном случае не изображен), проходит мимо оптического датчика 3. Оптический датчик 3 распознает поверхность полосового материала 2 и производит ее оценку. Сразу после обнаружения дефекта материала, в настоящем случае микротрещины, он передает сигнал на устройство 7 управления.

Устройство 7 управления активирует первый датчик 4а маркировки таким образом, что он выполняет измерение рассеянного света на отрезке поверхности полосового материала 2. При этом первый датчик 4а маркировки распознает один участок поверхности полосового материала 2, на котором расположена определенная оптическим датчиком 3 микротрещина, то есть распознанный первым датчиком 4а маркировки участок расположен в плоскости, лежащей поперечно направлению движения полосового материала 2, в которой расположена также микротрещина.

Для обеспечения лучшей идентификации, проводимой позже, датчик 4а маркировки распознает дополнительно к области участка полосы, на котором была локализирована микротрещина, соответственно имеющий длину 15 см участок полосы перед участком с микротрещиной и после него. То есть, если область с микротрещиной имеет в направлении прохождении полосы длину 5 см, датчик распознает участок полосы, имеющей в общей сложности длину 35 см.

Определенные датчиком 4а маркировки признаки структуры поверхности, в данном случае рассеивание лазерного излучения, излучаемого датчиком маркировки на поверхность полосового материала, преобразуют в набор данных структуры, передают его в устройство 7 управления и сохраняют в нем.

В последующем полосовой материал 2 проходит через направляющие ролики 5. Альтернативно в этой области могут быть расположены, например, другие устройства обработки или направляющие приспособления.

В конце устройства 1 полосовой материал 2 попадает в область распознавания второго датчика 4b маркировки. Этот датчик распознает те же признаки структуры поверхности, что и первый датчик 4а маркировки. Распознанные им признаки структуры поверхности преобразуют во второй набор данных структуру и также передают на блок 7 управления. Блок 7 управления сравнивает записанный в память первый набор данных структуры со вторым набором данных структуры и при определении совпадения активирует секцию 6 обработки, так что участок полосы с микротрещиной вырезают из полосы. В этом случае секция 6 обработки вырезает полностью определенную область длиной 35 см. Альтернативно система управления может быть также выполнена для вырезания коротких отрезков полосы, например лишь микротрещину или микротрещину с короткой резервной зоной.

Фиг. 2 в соответствии с фиг. 1 показывает схематически изображенное устройство 1 для маркировки, распознавания и обработки дефекта материала в полосовом материале 2. Дополнительно к изображению на фиг. 1 полосовой материал 2 проходит через вторую секцию 8 обработки, которая в данном случае выполнена в качестве цинковой ванны для оцинковывания поверхности стальной полосы. Поскольку оцинковывание поверхности закрывает распознанные первым датчиком 4а маркировки признаки структуры поверхности, так что они не могут быть вновь обнаружены вторым датчиком 4b маркировки, перед входом во вторую секцию 8 обработки расположен входной датчик 9, а на выходе из второй секции 8 обработки расположен выходной датчик 10.

Входной датчик 9 и выходной датчик 10 выполнены идентично датчикам 4а, 4b маркировки, которые также осуществляют метод LSA. Распознанные входным датчиком 9 и выходным датчиком 10 признаки структуры поверхности также передают в качестве входных/выходных наборов данных на устройство 7 управления. Устройство 7 управления снова сравнивает переданные входным датчиком 9 данные с первыми данными о структуре. Сразу после констатации совпадения обоих наборов данных устройство 7 управления на основании известной ему скорости движения полосы и расстояния между входным датчиком 9 и выходным датчиком 10 определяет, в какой момент времени участок полосы с дефектом материала поступает в область распознавания выходного датчика 10.

В момент времени входа дефекта материала в область распознавания выходного датчика 10 последний распознает признак структуры поверхности оцинкованной теперь поверхности полосового материала в области дефекта материала, преобразует его в выходной набор данных и передает его на устройство 7 управления, которое его сохраняет.

Для идентификации дефекта материала вторым датчиком 4b маркировки устройство 7 управления производит теперь сравнение переданных вторым датчиком 4b маркировки данных о структуре с записанными в память выходными данными выходного датчика 10. В случае совпадения устройство 7 активирует в соответствии с исполнениями по фиг. 1 секцию 6 обработки, которая вырезает дефектный отрезок полосы из полосового материала 2.

Альтернативно устройство 7 управления выполнено, например, также для сравнения входного набора данных с первым набором данных структуры для определения того, какое влияние, например, направляющие ролики 5 оказывают на поверхность. В соответствии с этим устройство 7 управления может также сравнивать, например, входной набор данных с выходным набором данных, на основании чего может быть определено влияние цинковой ванны. Выходной набор данных или также данные об изменении могут сравниваться, например, с заданным значением с тем, чтобы обеспечить возможность определения успешного выполнения оцинковывания.

Также альтернативно для определения влияния направляющего ролика 5 на признаки структуры поверхности между первым и вторым датчиками маркировки могут быть предусмотрены следующие датчики маркировки, например, перед направляющим роликом 5 и после него. Так, например, была бы достигнута возможность особо несложного распознавания отдельных элементов устройств (направляющие ролики, направляющие элементы и т.п.), которые приводят к ошибкам на полосовом материале, например к повышенному трению, износу или загрязнению поверхности.

Несмотря на то, что некоторые аспекты были описаны во взаимосвязи с одним способом, следует понимать, что эти аспекты также представляют собой описание соответствующего устройства, так что, например, соответствующий технологический этап или признак технологического этапа также следует понимать в качестве элемента устройства. Аналогичным образом аспекты, которые были описаны во взаимосвязи с устройством, также представляют собой описание соответствующего технологического этапа или признака технологического этапа.

Группа изобретений относится к области обработки полотен и может применяться при маркировке дефекта материала. При осуществлении способа маркировки распознают дефект в движущемся материале с помощью датчика дефекта. Распознают первым датчиком маркировки признаки структуры поверхности материала в области дефекта. Формируют первый набор данных структуры. Запоминают набор данных структуры. Вторым датчиком маркировки формируют второй набор данных структуры. Идентифицируют позицию дефекта посредством сравнения записанного первого набора данных структуры со вторым набором данных структуры. При совпадении наборов данных управляют работой секции обработки. Секция обработки обрабатывает материал в области дефекта. Распознавание признака структуры материала между первым и вторым датчиками маркировки осуществляют посредством входного датчика до изменения структуры поверхности материала во второй секции обработки. Из распознанного признака структуры формируют входной набор данных. Сравнивают его с первым набором данных структуры. При совпадении наборов данных распознают выходным датчиком признаки структуры поверхности материала, выходящего из второй секции обработки с учетом скорости прохождения через секцию. Определяют и сохраняют выходной набор данных. Устройство для маркировки дефектов содержит датчик дефекта, первый датчик маркировки, второй датчик маркировки, устройство формирования набора данных структуры поверхности, устройство сравнения наборов данных структуры и устройство управления секцией обработки материала. Обеспечивается возможность точной, надежной, сохраняющейся долгое время маркировки дефекта материала. 2 н. и 10 з.п. ф-лы, 2 ил.

1. Способ маркировки дефекта материала в полосовом материале (2) с этапами:

- распознавание дефекта материала в движущемся полосовом материале (2) с помощью датчика (3) дефекта,

- распознавание, по меньшей мере, одного признака структуры поверхности в области распознанного дефекта материала с помощью первого датчика (4а) маркировки и формирование первого набора данных структуры, выражающего признак структуры поверхности,

- запоминание набора данных структуры, причем после запоминания набора данных структуры,

- с помощью второго датчика (4b) маркировки, который следует за первым датчиком (4а) маркировки, определяют признак структуры поверхности и формируют второй набор данных структуры, выражающий признак структуры поверхности,

- позицию дефекта на полосовом материале (2) идентифицируют посредством сравнения записанного в память первого набора данных структуры со сформированным вторым набором данных структуры и

- при совпадении наборов данных структуры производят управление работой секции (6) обработки, которая обрабатывает полосовой материал (2) в области дефекта материала,

- между первым и вторым датчиками (4а, 4b) маркировки посредством входного датчика (9) распознают признак структуры поверхности полосового материала (2) прежде, чем во второй секции (8) обработки изменится структура поверхности полосового материала (2);

- из распознанного признака структуры поверхности формируют входной набор данных и сравнивают его с первым набором данных структуры и

- при совпадении первого набора данных структуры и входного набора данных посредством выходного датчика (10) распознают признак структуры поверхности выходящего из второй секции обработки полосового материала (2) с учетом скорости прохождения полосового материала (2) через вторую секцию (8) обработки и

- определяют и сохраняют выходной набор данных.

2. Способ по п. 1, отличающийся тем, что после распознавания признака структуры поверхности полосовой материал наматывают, транспортируют и/или хранят.

3. Способ по п. 1 или 2, отличающийся тем, что между первым и вторым датчиками (4a, 4b) маркировки

- по меньшей мере, с помощью одного третьего датчика маркировки распознают признак структуры поверхности и формируют третий набор данных структуры,

- по меньшей мере, первый, второй и/или третий наборы данных структуры сравнивают между собой и

- определяют изменения между наборами данных структуры, которые соответствуют изменениям признака структуры поверхности, и

- по мере необходимости выявленные изменения используют при идентификации позиции дефекта.

4. Способ по п. 1, отличающийся тем, что:

- идентифицируют позицию дефекта на полосовом материале (2) посредством сравнения присутствующего выходного набора данных со сформированным вторым набором данных структуры и/или

- производят сравнение выходного набора данных и, по меньшей мере, первого набора данных структуры и определяют изменение.

5. Способ по любому из пп. 1, 2, 4, отличающийся тем, что:

- производят грубое распознавание позиции дефекта материала с учетом скорости движения полосы и/или

- распознавание признака структуры поверхности с помощью маркировочных и/или входных/выходных датчиков (4а, 4b, 9, 10) производят только тогда, когда с учетом грубого распознавания предстоит вход структуры поверхности, распознанной первым датчиком (4а) маркировки, в область распознавания соответствующего датчика.

6. Способ по любому из пп. 1,2,4, отличающийся тем, что записанные в память данные структуры, входные данные и/или выходные данные стирают из запоминающего устройства после обработки участка полосы.

7. Способ по любому из пп. 1, 2, 4, отличающийся тем, что посредством первого и/или второго датчика (4а, 4b) маркировки распознают признак структуры поверхности участка полосового материала (2), на котором присутствует дефект материала, причем участок, исходя из позиции дефекта материала, имеет, в частности, длину +/-75 см, предпочтительно +/-50 см, особо предпочтительно +/-30 см и/или предпочтительно +/-15 см или менее.

8. Способ по любому из пп. 1, 2, 4, отличающийся тем, что производят оптическое распознавание дефекта материала и/или признака структуры поверхности, причем распознавание дефекта материала производят, в частности, с помощью оптической строчной камеры.

9. Способ по любому из пп. 1, 2, 4, отличающийся тем, что в качестве признака структуры поверхности распознают шероховатость, прозрачность, цвет и/или, в частности, рисунок рассеивания лазерного излучения, поступающего на поверхность полосового материала (2).

10. Способ по любому из пп. 1,2,4, отличающийся тем, что полосовой материал (2) состоит из металла, стекла, полимерного материала и/или содержащего целлюлозу субстрата, в частности бумаги или картона.

11. Устройство для маркировки дефектов материала в полосовом материале (2) с:

- датчиком дефекта для распознавания дефекта материала при движущемся полосовом материале (2);

- одним первым датчиком (4а) маркировки, выполненным с возможностью распознавания признака структуры поверхности движущегося полосового материала (2) в области дефекта материала;

- формирования из этого первого набора данных структуры и

- запоминания в запоминающем устройстве

и с:

- вторым датчиком (4b) маркировки, выполненным с возможностью распознавания признака структуры поверхности полосового материала (2);

- устройством для формирования второго набора данных структуры из распознанных признаков структуры поверхности,

- устройством для оценки наборов данных, выполненным с возможностью, по меньшей мере, сравнения первого и второго наборов данных структуры и

- устройством, которое при совпадении наборов данных структуры осуществляет управление работой секции обработки, которая обрабатывает полосовой материал (2) в области дефекта материала.

12. Устройство по п. 11, отличающееся тем, что первый, второй и/или, по меньшей мере, один следующий датчик (4а, 4b) представляют собой лазерный датчик, который выполнен с возможностью в качестве признака структуры поверхности распознавать рисунок рассеивания лазерного луча, падающего на поверхность полосового материала (2).

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| DE 102009029084 A1, 03.03.2011 | |||

| Устройство для маркировки дефектов на поверхности быстродвижущихся листов и полос | 1979 |

|

SU1135428A3 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

Авторы

Даты

2017-09-28—Публикация

2014-08-01—Подача