Предлагаемое изобретение относится к области обработки металлов давлением, а именно к устройствам формования полых тел переменного сечения, в частности из трубных заготовок, и может быть использовано в газовой, авиационной, судостроительной, автомобильной и смежных с ними отраслях промышленности.

Преимущественно предлагаемое изобретение предназначено для обработки тонкостенных трубных заготовок большого диаметра практически из любого металла, с отношением толщины стенки заготовки к ее радиусу менее 0,07.

В частности, изобретение может быть использовано при изготовлении металлических лейнеров (а именно для формования днищ и горловин лейнеров) металлопластиковых баллонов высокого давления (ВД), для которых существенное значение имеет минимизация удельной материалоемкости (d) баллона, представляющей собой отношение массы (М) баллона к его вместимости (V): d=M/V, и которые характеризуются малым отношением высоты дна к диаметру лейнера (не более 100/300) и малым отношением диаметра горловины к диаметру лейнера (не более 2/300).

Такие металлопластиковые баллоны применяются, например, для хранения сжиженного и газообразного моторного топлива в автомобилях, в портативных кислородных дыхательных аппаратах альпинистов, спасателей, в переносных изделиях криогенной и противопожарной техники и пр.

Известны конструкции металлопластиковых баллонов, в которых металлический лейнер содержит цилиндрическую часть, выполненную сварной из прямошовной обечайки, два днища с горловинами, приваренные по периметру к обечайке, и штуцер, приваренный к одному из днищ. Для соединения деталей лейнера и выполнения шва, как правило, используют электронно-лучевую и (или) лазерную автоматическую сварку.

(Автоматическая сварка, No 9, 1995 г. Б.Е.Патон, М.М.Савицкий и др. "Конструкция и технология изготовления облегченных сварных баллонов ВД", свидетельство ПМ № 14065).

Известен также металлопластиковый баллон ВД, содержащий штампованно-сварной герметичный стальной лейнер (RU, C1 2077682).

Сварная и штампованно-сварная технологии позволяют изготовить стальные лейнеры с достаточно тонкими стенками, тем самым обеспечить сравнительно невысокую удельную материалоемкость (а) баллона ВД. Однако, сварные и штампованно-сварные лейнеры имеют невысокий ресурс по числу циклов нагружения рабочим давлением, который не превышает несколько десятков сотен.

Известны способ и устройство формования полого металлического тела переменного сечения, например из трубной заготовки, по патенту RU № 2263001. В известном способе формование полого металлического тела переменного сечения осуществляют в полой матрице со специально профилированной внутренней поверхностью в виде тела вращения, имеющего ось симметрии и включающего куполообразную, сужающуюся в направлении от входного отверстия часть и цилиндрическую часть, примыкающую к указанной сужающейся части со стороны наименьшего диаметра. На внутренней поверхности матрицы создают градиент температур, повышающийся в направлении перемещения тела вдоль оси симметрии полости матрицы до максимальной температуры в зоне наименьшего поперечного сечения тела. Максимальную температуру устанавливают из условия наибольшей податливости материала тела, а минимальную температуру устанавливают на входе в матрицу из условий сохранения устойчивости материала и обеспечения в процессе продвижения тела в матрице его нагрева до указанной максимальной температуры.

Дифференцированный нагрев полого тела по мере его продвижения вдоль внутренней поверхности матрицы позволяет избежать потерю его устойчивости и обеспечивает формование заданной геометрии.

Дополнительно с целью предотвращения потери устойчивости цилиндрической части трубной заготовки и, как следствие, образования гофр в зоне передачи усилия (на входе в матрицу) заготовку охлаждают и поддерживают ее температуру, при которой не происходит изменения прочностных свойств материала заготовки.

Преимущественно известные способ и устройство по патенту № 2263001 предназначены для изготовления из трубной заготовки металлического лейнера металлопластикового баллона высокого давления, для которого характерно соотношение толщины стенки лейнера к радиусу менее 0.07, а именно для изготовления дна лейнера с горловиной.

Устройство для формования полого тела переменного сечения, в том числе дна лейнера с горловиной, реализующее описанный способ, содержит ползун, выполненный с возможностью крепления на нем полого тела и создания осевого усилия, и установленную на неподвижной опоре полую матрицу с входным отверстием, через которое в полость матрицы подают трубную заготовку. Указанная полость ограничена внутренней поверхностью матрицы в форме тела вращения, имеющего ось симметрии и включающего куполообразную, сужающуюся в направлении от входного отверстия часть и цилиндрическую часть, примыкающую к указанной сужающейся части со стороны наименьшего диаметра. Матрица снабжена средством нагрева, выполненным с возможностью создания на указанной внутренней поверхности градиента температур, повышающегося от входного отверстия вдоль указанной оси симметрии (Патент RU, № 2263001).

В цилиндрической части полости матрицы соосно с заданным зазором от ее внутренней поверхности установлена с возможностью перемещения вдоль продольной оси цилиндрическая оправка. Оправку в процессе формования горловины дна лейнера перемещают в одном направлении с трубной заготовкой, но с большей скоростью, с тем чтобы облегчить изгиб стенки заготовки при сходе с матрицы в зоне вершины купола.

Куполообразная часть внутренней поверхности матрицы предназначена для формования дна лейнера, а цилиндрическая часть внутренней поверхности матрицы с оправкой - для формования горловины и его внутреннего канала.

Средство нагрева содержит несколько (три) кольцевых нагревательных элемента, установленных в матрице вдоль куполообразной поверхности. Нагревательные элементы выполнены с возможностью создания градиента температур, повышающегося от входного отверстия до вершины купола.

Перед входным отверстием матрицы установлено средство охлаждения.

Интервал температур, создаваемый на внутренней поверхности матрицы, зависит в первую очередь от массы формуемого тела и его физико-механических свойств, исходных и конечных геометрических параметров и скорости подачи тела в матрицу, от теплофизических свойств самой матрицы.

В частности, для трубной заготовки с отношением толщины стенки к радиусу менее 0.07, выполненной из алюминиевого сплава АД33Т1, на входе в матрицу создают температуру, равную 100+10°С, а вблизи вершины купола - 500+10°С.

При этом усилие протяжки оправки изменяют в процессе формования от 125 до 500 кгс.

Известный способ по патенту № 2263001 позволяет, благодаря создаваемому градиенту температур, предотвратить потерю устойчивости тела в зоне передачи усилия и тем самым обеспечить формование полого тела заданной геометрии, например лейнера металлопластикового баллона высокого давления, для которого характерно соотношение толщины стенки лейнера к радиусу менее 0.07.

Однако в известном устройстве горловину лейнера формируют перемещением оправки после того, как указанную оправку касается металл. Перемещение металла задано формой внутренней поверхности матрицы и вблизи оправки имеет практически радиальное направление. После касания оправки перемещение металла прекращается. При дальнейшем перемещении исходной трубной заготовки будет происходить увеличение толщины стенки заготовки. При этом объем металла, который пойдет на формование горловины, ограничен внешним диаметром оправки, диаметром цилиндрической части внутренней поверхности матрицы и толщиной материала. Этот объем меньше объема горловины и не обеспечивает ее получение.

В основу настоящего изобретения положена задача создать устройство для формования полого тела переменного сечения, в том числе для формования дна лейнера с горловиной металлопластикового баллона высокого давления, в котором в зоне формования участка малого сечения (горловины дна лейнера) обеспечивалось бы осевое течение металла и объем металла, достаточный для формования участка малого сечения (горловины дна).

Поставленная задача решается тем, что устройство для формования полого тела переменного сечения, включающее неподвижную матрицу, содержащую полость и входное отверстие в указанную полость, при этом полость ограничена внутренней поверхностью неподвижной матрицы в форме тела вращения с осью симметрии, включающего протяженные вдоль указанной оси симметрии от входного отверстия сужающуюся часть и цилиндрическую часть, примыкающую к указанной сужающейся части со стороны наименьшего диаметра, при этом устройство снабжено средством нагрева внутренней поверхности неподвижной матрицы и выполнено с возможностью создания на указанной внутренней поверхности градиента температур, повышающегося от входного отверстия вдоль указанной оси симметрии, согласно предлагаемому решению устройство снабжено подвижной матрицей в виде цилиндрической втулки, установленной, по крайней мере, частично в цилиндрической части внутренней поверхности неподвижной матрицы с возможностью перемещения вдоль нее и контакта с указанной поверхностью.

Поставленная задача решается также тем, что устройство для формования полого тела переменного сечения в виде дна лейнера с горловиной из металлической трубной заготовки, включающее неподвижную матрицу, содержащую полость и входное отверстие в указанную полость, ограниченную внутренней поверхностью матрицы в форме тела вращения с осью симметрии, включающего протяженные вдоль указанной оси от входного отверстия сужающуюся часть и цилиндрическую часть, примыкающую к указанной сужающейся части со стороны наименьшего диаметра, при этом устройство снабжено средством нагрева внутренней поверхности неподвижной матрицы и выполнено с возможностью создания на указанной внутренней поверхности градиента температур, повышающегося от входного отверстия вдоль указанной оси симметрии, согласно предлагаемому изобретению устройство снабжено дополнительной подвижной матрицей, выполненной в виде цилиндрической втулки, установленной соосно в цилиндрической части внутренней поверхности неподвижной матрицы с возможностью перемещения вдоль указанной поверхности, и неподвижной цилиндрической оправкой, установленной соосно в полости неподвижной матрицы, при этом, по крайней мере, часть цилиндрической оправки расположена в цилиндрической части неподвижной матрицы с заданным зазором относительно внутренней поверхности подвижной матрицы, а часть - в сужающейся части неподвижной матрицы.

При этом рабочая поверхность, на которой осуществляется формирование полого тела, в частности дна лейнера с горловиной, включает сужающуюся часть внутренней поверхности неподвижной матрицы и внутреннюю поверхность цилиндрической втулки подвижной матрицы.

Входной канал горловины дна лейнера формируется неподвижной цилиндрической оправкой.

Выполнение матрицы составной, состоящей из наружной неподвижной матрицы и внутренней подвижной матрицы, расположенной в полости неподвижной матрицы, позволяет на раннем этапе процесса формования полого тела в наиболее узком сечении, например на раннем этапе формования горловины дна лейнера, увеличить диаметр более узкого участка неподвижной матрицы (цилиндрического участка) больше заданного, определяемого наименьшим диаметром полого тела, и тем самым обеспечить набор объема металла, достаточного для формования полого тела в узком сечении.

В предпочтительном варианте, в частности при изготовлении дна лейнера с горловиной, внутренний диаметр подвижной матрицы определен заранее заданным внешним диаметром горловины дна лейнера.

В исходном состоянии конец подвижной матрицы, обращенный к входному отверстию, расположен в цилиндрической части полости неподвижной матрицы (на цилиндрической части внутренней поверхности), а в рабочем положении подвижная матрица выдвинута в сторону входного отверстия и ее конец выступает за границу примыкания сужающейся и цилиндрической частей внутренней поверхности неподвижной матрицы.

Благодаря такому выполнению, на начальном этапе формования изгиба дна к горловине лейнера, диаметр цилиндрической части внутренней поверхности неподвижной матрицы больше заданного внешнего диаметра горловины, что обеспечивает осевое направление течения металла на изгибе сечения. Это позволяет набрать объем металла, достаточный для формирования горловины.

Смещением подвижной матрицы в конечной стадии процесса в сторону, противоположную перемещению трубной заготовки, достигается необходимая форма изгиба дна к горловине лейнера.

Целесообразно для формования дна лейнера, чтобы профиль сужающейся части внутренней поверхности матрицы был образован двумя соединенными между собой участками, первый из которых, у входного отверстия, повторяет профиль наружной части дна баллона, а второй участок, у границы цилиндрической части, выполнен в виде прямой линии.

Наличие спрямленной, конической поверхности вблизи границы сужающейся и цилиндрической частей внутренней поверхности неподвижной матрицы облегчает изгиб сечения заготовки в зоне горловины дна лейнера.

При этом, благодаря тому что формование горловины осуществляется перемещением подвижной матрицы, профиль дна, изгибающийся под воздействием подвижной матрицы, приближается к теоретическому профилю эллипсоида, который требуется вблизи горловины дна лейнера.

Целесообразно, для формования плавного изгиба дна к горловине, чтобы внутренняя поверхность цилиндрической втулки подвижной матрицы на концевом участке со стороны входного отверстия была выполнена закругленной к наружной поверхности втулки по форме выпуклой дуги в продольном сечении.

Целесообразно, чтобы средство нагрева было установлено над цилиндрической частью внутренней поверхности неподвижной матрицы на контактирующей с наружной стенкой матрицы вставке, выполненной из материала с высокой теплопроводностью, при этом матрицу выполняют из теплостойкого материала, а средство нагрева установлено.

В предлагаемом варианте средство нагрева может содержать один нагреватель, в отличие от решения по патенту № 2263001, где использовано три нагревателя, что упрощает устройство средства нагрева.

Необходимое распределение температуры в заготовке достигается тем, что поток теплоты от средства нагрева направлен навстречу движению заготовки от цилиндрической части внутренней поверхности неподвижной матрицы к ее периферии - в область входного отверстия. На внутренней поверхности неподвижной матрицы, контактирующей с заготовкой, часть теплоты передается от неподвижной матрицы к заготовке. При этом температура внутренней поверхности неподвижной матрицы и заготовки изменяется от наибольшей в зоне меньшего диаметра (цилиндрическая часть) до наименьшей на входе в матрицу. Нагрев внутренней поверхности матрицы происходит за счет теплопроводности материала матрицы.

При этом внутренняя поверхность подвижной матрицы, за счет теплопроводности материала матриц, нагревается практически до той же температуры, что и цилиндрическая часть внутренней поверхности неподвижной матрицы.

Для интенсификации передачи тепла от нагревателя к внутренней поверхности матрицы выполнены из теплостойкой стали, а элемент, на котором установлено средство нагрева, передающий тепло от нагревателя к внутренней поверхности матрицы, выполнен из материала с высокой теплопроводностью.

В дальнейшем предлагаемое изобретение будет более подробно раскрыто на конкретных примерах его выполнения со ссылками на чертежи, на которых:

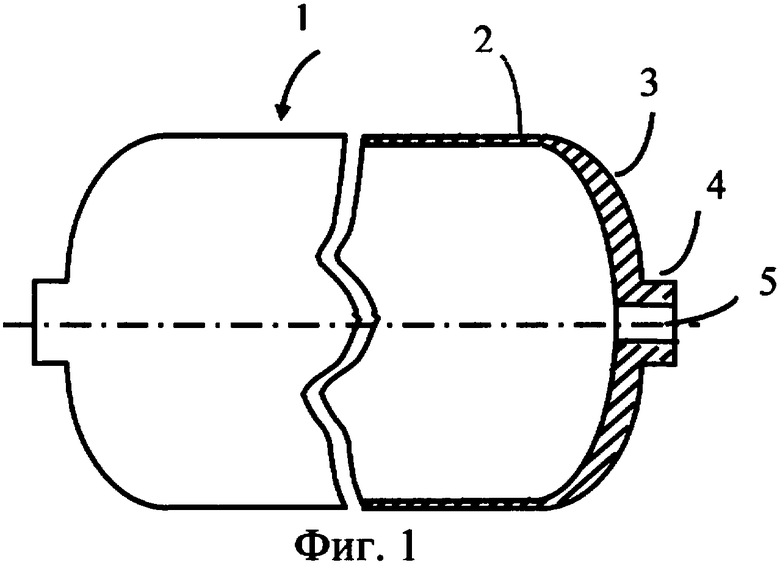

Фиг.1 изображает металлический лейнер металлопластикового баллона высокого давления, продольный разрез;

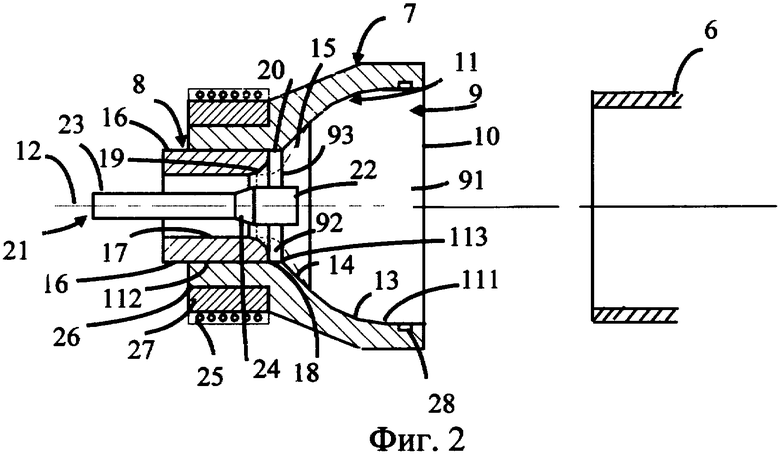

Фиг.2 - устройство для формования полого тела;

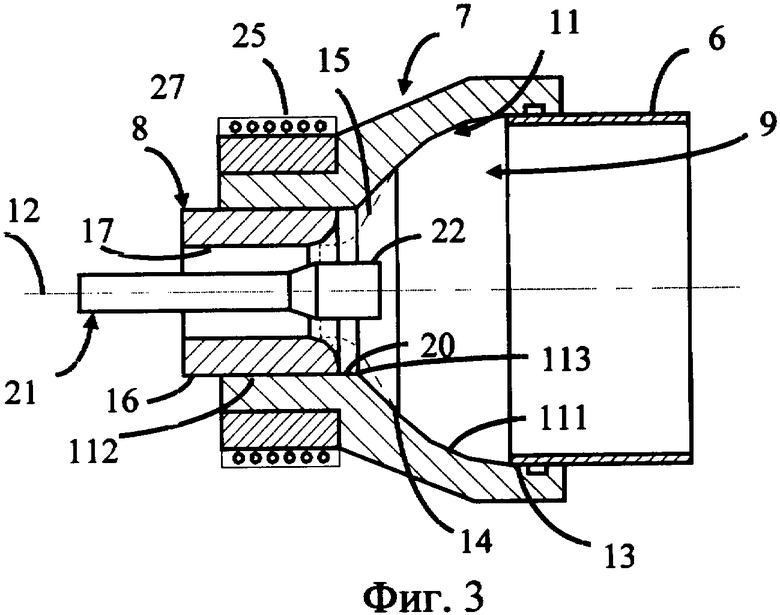

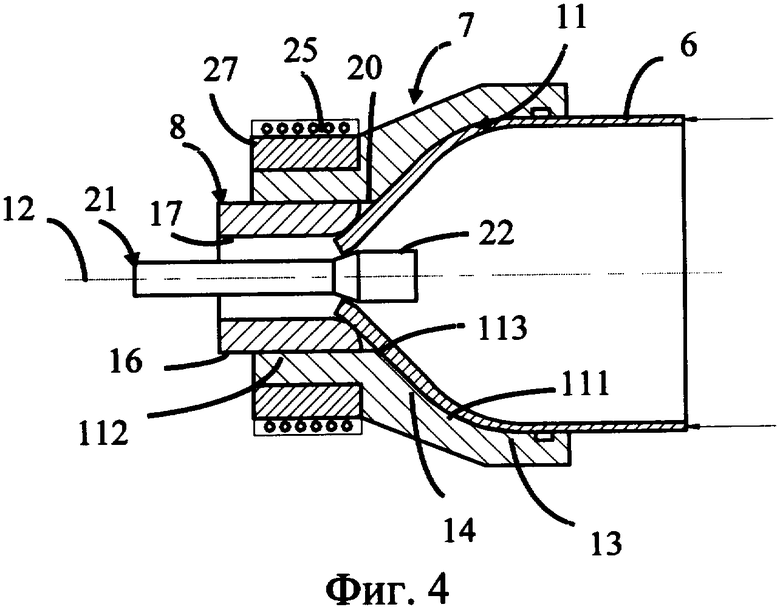

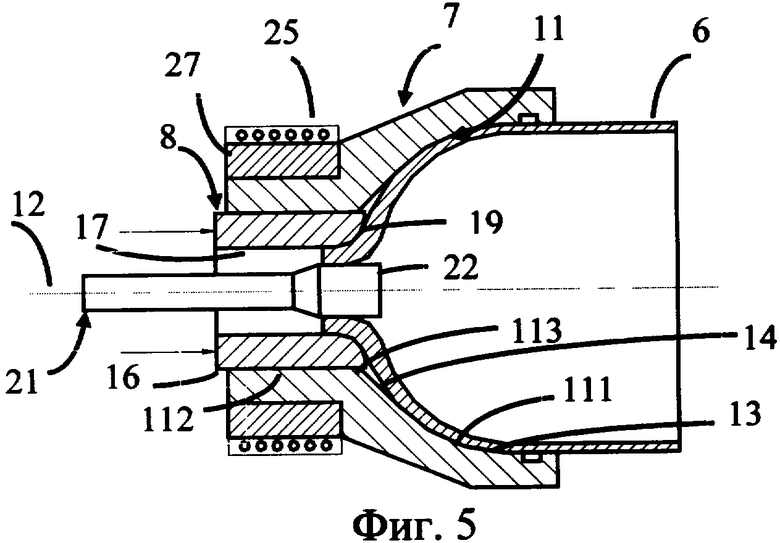

Фиг.3-5 - схему процесса формования днища и горловины лейнера.

Предлагаемое изобретение в дальнейшем будет более подробно описано на примере устройства формования из трубной заготовки дна лейнера с горловиной, которое является преимущественной реализацией заявленного устройства. При этом данное устройство может быть использовано для формования иных полых тел переменного сечения, включающих, например, эллипсоидную (или сферическую) составляющую и примыкающую к ней цилиндрическую составляющую меньшего диаметра.

На Фиг.1 показан лейнер 1 металлопластикового баллона высокого давления, содержащий центральную цилиндрическую обечайку 2, переходящую по концам в эллипсоидные части днищ 3. Толщина стенки дна 3 лейнера плавно увеличивается с уменьшением его диаметра и переходит в горловину 4 с входным каналом 5.

Показанное на Фиг.2 устройство для формования полого металлического тела переменного сечения является преимущественным вариантом реализации изобретения и предназначено для формования днищ 3 (Фиг.1) лейнера с горловиной 4 из трубной заготовки 6.

Устройство содержит полую неподвижную матрицу 7 и подвижную матрицу 8. Неподвижная матрица 7 имеет полость 9 и входное отверстие 10 для подачи трубной заготовки 6 в указанную полость 9. Диаметр входного отверстия 10 соответствует большему диаметру наружной поверхности днища 3 (Фиг.1) лейнера 1 в месте его контакта с обечайкой 2.

Полость 9 неподвижной матрицы 7 ограничена ее внутренней поверхностью 11 в форме тела вращения с осью 12 симметрии, включающего протяженные вдоль указанной оси 12 симметрии от входного отверстия 10 сужающуюся часть 111 и цилиндрическую часть 112, примыкающую на границе 113 к указанной сужающейся части 111 со стороны наименьшего диаметра. Полость 9, повторяющая форму тела вращения внутренней поверхности 11 неподвижной матрицы 7, также включает сужающуюся часть 91 и цилиндрическую часть 92, примыкающую к сужающейся части по границе 93. При этом ось симметрии полости 9 совпадает с указанной осью 12 симметрии тела вращения внутренней поверхности 11.

Профиль сужающейся части 111 внутренней поверхности 11 неподвижной матрицы 7 образован двумя соединенными между собой участками 13 и 14, идущими вдоль оси 12 симметрии от входного отверстия 10 к цилиндрической части 112 внутренней поверхности 11.

Первый участок 13 выполнен повторяющим профиль широкой части дна 3 (Фиг.1) лейнера 1 в месте его соединения с цилиндрической обечайкой 2, а второй участок 14 (Фиг.2) - в виде прямой линии.

Таким образом, сужающаяся часть 111 внутренней поверхности 11 неподвижной матрицы представляет собой соединение двух тел вращения разной формы: на участке 13 форма внутренней поверхности 11 неподвижной матрицы 7 повторяет заранее заданную форму широкой части дна лейнера (эллипсоидную или сферическую), а на участке 14 - спрямленная форма, в виде усеченного конуса. Положение границы между указанными участками 13 и 14 зависит от формы дна лейнера (эллипсоид с разным отношением полуосей, сфера) и определяется известным методом математического моделирования. В общем случае диаметр границы раздела участков 13 и 14 может составлять 0.4-0.7 от диаметра входного отверстия 10.

Пунктирная линия 15 на Фиг.2 показывает заданный профиль наружной поверхности дна лейнера с горловиной и его отклонение от спрямленного, конического участка 14 внутренней поверхности 11 неподвижной матрицы 7.

Подвижная матрица 8 выполнена в виде цилиндрической втулки и установлена соосно в полости 9 неподвижной матрицы 7 на цилиндрической части 112 внутренней поверхности 11 с возможностью перемещения вдоль указанной части 112. При этом наружная поверхность 16 подвижной матрицы 8 находится в контакте с указанной частью 112 внутренней поверхности 11 неподвижной матрицы 7.

Внутренняя поверхность 17 цилиндрической втулки подвижной матрицы 8 на концевом участке 18 со стороны входного отверстия 10 выполнена закругленной к наружной поверхности 16 втулки по форме выпуклой дуги 19 в продольном сечении.

Форма дуги 19 повторяет форму изгиба дна 3 (Фиг.1) лейнера к его горловине 4.

В исходном состоянии устройства подвижная матрица 8 (Фиг.2) со стороны входного отверстия находится в цилиндрической части 112, так что закругленный концевой участок 18 подвижной матрицы 8, обращенный к входному отверстию 10, расположен с отступом 20 от границы 113 примыкания цилиндрической части 112 к сужающейся части 111 внутренней поверхности 11 неподвижной матрицы 7. В рабочем положении, на этапе формования горловины днища, подвижную матрицу 8 выдвигают в сторону входного отверстия 10, и ее закругленный концевой участок 18, по крайней мере частично, выступает за цилиндрическую часть 112 внутренней поверхности 11 в сужающуюся часть 91 полости 9 неподвижной матрицы 7.

Внутренний диаметр цилиндрической втулки подвижной матрицы 8 соответствует заранее заданному внешнему диаметру горловины 4 (Фиг.1) дна 3 лейнера 1. Перемещение подвижной матрицы 8 (Фиг.2) обеспечивается известным образом, например приводом (не показан) гидравлическим (гидроцилиндр), либо механическим (например, винт - гайка с приводом от электрического двигателя).

Наружный диаметр втулки подвижной матрицы 8 и соответствующий ему внутренний диаметр цилиндрической части 112 внутренней поверхности 11 неподвижной матрицы 7 (а также величина отступа 20 конца втулки от границы 113 примыкания цилиндрической и сужающейся частей и расстояние, на которое, в рабочем положении, выдвигается концевой участок 18 подвижной матрицы 7) определяются известными методами на основе анализа математической модели процесса формоизменения трубной заготовки при ее перемещении в матрице. Оба эти фактора обеспечивают перемещение металла заготовки в радиально-осевом направлении, причем осевая составляющая перемещения обеспечивает набор объема металла, необходимый для формования горловины.

В полости 9 неподвижной матрицы 7, на ее оси 12 симметрии, соосно с подвижной матрицей 8, установлена неподвижная цилиндрическая оправка 21, проходящая через цилиндрическую часть 92 полости 9 и выступающая в сужающуюся часть 91 полости 9 неподвижной матрицы 7.

Цилиндрическая оправка 21 содержит рабочий участок 22, на котором осуществляется формование входного канала 5 (Фиг.1) горловины 4 дна 3 лейнера 1. Указанный рабочий участок 22 (Фиг.2) частично расположен в цилиндрической части 92 полости 9 и выступает за границу 93 в сужающуюся часть 91 полости 9 неподвижной матрицы 7. При этом длина рабочего участка 21 (Фиг.1) цилиндрической оправки 20 определяется длиной внутренней цилиндрической поверхности горловины лейнера с учетом припуска на подрезку торца горловины.

Диаметр рабочего участка 21 цилиндрической оправки 20 определен заранее заданным внутренним диаметром горловины 4 (Фиг.1) дна 3 лейнера. При этом рабочий участок 22 оправки расположен с заданным зазором от внутренней поверхности 17 подвижной матрицы 8, который задается толщиной стенки горловины 4 лейнера.

Рабочий участок 22 цилиндрической оправки 21 соединен со вспомогательным участком 23 меньшего диаметра, расположенным в цилиндрической части 92 полости 9. Возможно иное крепление оправки 21 в устройстве, когда рабочий участок расположен в сужающейся части.

Рабочий участок 22 и вспомогательный участок 23 соединены коническим участком 24, который обеспечивает минимальное сопротивление металла при формовании горловины подвижной матрицей. Угол раскрытия конуса 25-40 градусов.

Рабочая поверхность, на которой осуществляется формирование дна 3 (Фиг.1) лейнера 1 с горловиной 4, образована сужающейся частью 111 (Фиг.2) внутренней поверхности 11 неподвижной матрицы 7, внутренней поверхностью 17 подвижной матрицы 8 и наружной поверхностью цилиндрической оправки 21 на ее рабочем участке 22.

В зависимости от заданной геометрии формуемого тела возможна иная форма рабочей поверхности матрицы, в частности иная форма сужающейся части внутренней поверхности неподвижной матрицы и внутренней поверхности подвижной матрицы, а также иная форма оправки.

Над цилиндрической частью 112 внутренней поверхности 11 неподвижной матрицы 7 установлено средство 25 нагрева.

Средство 25 нагрева и неподвижная матрица 7 выполнены с возможностью создания на внутренней поверхности 11 неподвижной матрицы 7 градиента температур, повышающегося от входного отверстия 10 вдоль оси 12 симметрии.

При этом максимальная температура создается на границе 113 перехода сужающейся части 111 внутренней поверхности 11 неподвижной матрицы 7 в цилиндрическую часть 112, а минимальная температура - в зоне входного отверстия 10 неподвижной матрицы 7. Значение максимальной температуры определяют из условия наибольшей податливости материала формуемого тела (трубной заготовки 6), а минимальную температуру - из условий сохранения устойчивости трубной заготовки 6 и обеспечения нагрева заготовки до указанной максимальной температуры в процессе ее продвижения по внутренней поверхности неподвижной матрицы 7.

Конкретный диапазон температур на внутренней поверхности 11 неподвижной матрицы 7 зависит в первую очередь от массы формуемого тела и его физико-механических свойств, исходных и конечных геометрических параметров и скорости подачи тела в полость неподвижной матрицы, от теплофизических свойств самой матрицы.

Для обеспечения заданного температурного условия неподвижная матрица 7 и подвижная матрица 8 выполнены из теплостойкого материала, а средство 25 нагрева установлено на контактирующей с наружной поверхностью 26 неподвижной матрицы 7 вставке 27, выполненной из материала с высокой теплопроводностью, например из меди. Средство 25 нагрева может быть выполнено известным образом в виде обмотки проволоки (например, нихромовой проволоки Х20Н80), размещенной в предварительно изготовленные канавки (не показаны) во вставке 27. Нагрев внутренней поверхности 11 неподвижной матрицы 7 происходит за счет теплопроводности материала неподвижной матрицы 7. При этом внутренняя поверхность 17 подвижной матрицы 8, за счет теплопроводности материала обеих матриц 7 и 8, нагревается практически до той же температуры, что и цилиндрическая часть 112 внутренней поверхности 11 неподвижной матрицы 7.

При изготовлении лейнера из трубной заготовки из алюминиевого сплава АД33, АД31, АМГ-6 и других с отношением толщины стенки к радиусу менее 0.07 средство 25 нагрева, с учетом теплопроводности матриц 7 и 8 и вставки 27, выполнено с возможностью создания на входе в неподвижную матрицу 7 температуры, равной (50-100)°С, а вблизи границы 113 примыкания сужающейся части 111 к цилиндрической части 112 внутренней поверхности 11 - (450-500)°С.

В области входного отверстия 10 неподвижной матрицы 7 установлено средство 28 охлаждения, выполненное с возможностью поддержания температуры трубной заготовки 6, при которой не происходит изменения прочностных свойств материала заготовки.

Режимы работы средства 28 охлаждения и средства 25 нагрева определяются в процессе отладки технологии формования.

Устройство может быть выполнено на базе горизонтального гидравлического пресса усилием 250 кН (проект С0424-00-01), обеспечивающего перемещение заготовки 6 на ползуне с заданным осевым усилием.

Работа устройства далее будет показана на примере преимущественного варианта реализации изобретения - способа формования из трубной заготовки 6 дна 3 (Фиг.1) и горловины 3 лейнера 1.

На Фиг.3-5 показана схема формования дна 3 лейнера 1 из трубной заготовки 6.

В исходном положении (Фиг.3) трубная заготовка 6 зафиксирована на направляющем пояске ползуна (не показан). Подвижная матрица 8 находится в исходном состоянии в цилиндрической части 112 внутренней поверхности 11 неподвижной матрицы 7 с отступом 20 от границы 113 примыкания сужающейся части 111 к цилиндрической части 112.

Перед началом формования на трубную заготовку 6, сужающуюся часть 111 внутренней поверхности 11 неподвижной матрицы 7, внутреннюю поверхность 17 подвижной матрицы 8 и на оправку 21 наносят смазку. В качестве смазки для трубной заготовки можно применять холодное меднение в водном растворе медного купороса, которое обеспечивает надежное разделение контактирующих поверхностей. На внутренние поверхности 111 и 17 матриц 7 и 8 и на оправку 21 наносят смазку, например, на основе дисульфида молибдена.

Нагревательным элементом средства 25 нагрева на внутренней поверхности 11 неподвижной матрицы 7 создают заданный градиент температур, который зависит в первую очередь от массы формуемого тела и его физико-механических свойств, исходных и конечных геометрических параметров и скорости подачи тела в матрицу, от теплофизических свойств самой матрицы. Заданный градиент температур определяется по указанным выше параметрам математическим моделированием и уточняется экспериментально.

Режим работы средства 25 нагрева для заданного градиента температур и режим работы средства 28 охлаждения определяют в процессе отладки технологии формования.

В частности, при изготовлении лейнера из трубной заготовки из алюминиевого сплава АД33, АД31, АМГ-6 и др. с отношением толщины стенки к радиусу менее 0.07 средство 25 нагрева выполнено с возможностью создания на входе в матрицу температуры, равной 50-100°С, а вблизи границы 113 примыкания сужающейся части 111 к цилиндрической части 112 - 450-500°С.

Необходимое распределение температуры в заготовке достигается тем, что поток теплоты от средства 25 нагрева, расположенного над цилиндрической частью 112 неподвижной матрицы 7, передается навстречу движения заготовки 6 к периферии неподвижной матрицы 7 - к входному отверстию 10. При этом внутренняя поверхность 17 подвижной матрицы 8 нагревается практически до той же температуры, что и цилиндрическая часть 112 внутренней поверхности 11 неподвижной матрицы 7.

Трубную заготовку 6 через входное отверстие 10 вводят с осевым усилием в полость 9 вдоль разогретой внутренней поверхности 11 неподвижной матрицы 7. Величина осевого усилия и скорость перемещения заготовки 6 в неподвижной матрице 7 зависят от нескольких параметров, в том числе от геометрических и физико-механических параметров заготовки, и, как градиент температур на рабочей поверхности матрицы, определяются математическим моделированием с уточнением в процессе отладки технологии.

Авторами обнаружено, что при изготовлении лейнера из трубной заготовки диаметром 300 мм, толщиной стенки 6 мм из алюминиевого сплава АД33 осевое усилие на заготовку составляет 95-100 тс. При этом трубная заготовка 6 перемещается в неподвижной матрице 7 со скоростью около v=3 мм/с.

На входе в неподвижную матрицу 7 заготовку 6 охлаждают средством 28 охлаждения.

При этом температуру заготовки 6 на участке перед неподвижной матрицей 7 поддерживают на уровне, при котором не происходит изменения прочностных свойств материала, что предотвращает потерю устойчивости заготовки и образование гофр.

На сужающейся части 111 внутренней поверхности 11, контактирующей с заготовкой 6, часть теплоты передается от матрицы 7 к заготовке 6. При этом температура нагрева внутренней поверхности 11 неподвижной матрицы 7 и заготовки 6 уменьшается от наибольшей на границе 113 перехода от сужающейся части 111 к цилиндрической части 112 до наименьшей в зоне входного отверстия 10 неподвижной матрицы 7.

При нагреве заготовки 6 происходит охлаждение поверхностных слоев материала неподвижной матрицы 7. В свою очередь нагрев поверхностных слоев неподвижной матрицы 7 и подвижной матрицы 8 происходит за счет теплопроводности материала матриц 7 и 8. Выполнение матриц 7 и 8 из теплостойкого материала и установка средства 25 нагрева на контактирующей с неподвижной матрицей вставке 27, выполненной из материала с высокой теплопроводностью, обеспечивает интенсификацию передачи тепла от средства 25 нагрева к внутренним поверхностям 11 и 17 матриц 7 и 8 соответственно.

По мере продвижения трубной заготовки 6 вдоль сужающейся части 111 внутренней поверхности 11 неподвижной матрицы 7, разогретой с повышающимся по ходу движения заготовки градиентом температур, заготовка 6 нагревается и материал заготовки становится более податливым к пластическому деформированию. Трубная заготовка 6 меняет свою геометрию в соответствии с формой сужающейся части 111 внутренней поверхности 11 неподвижной матрицы 7. При этом формируется широкая часть дна 3 (Фиг.1) лейнера вблизи цилиндрической обечайки 2.

Наибольшей податливости к пластическому деформированию материал заготовки 6 достигает на границе 113 перед цилиндрической частью 112 внутренней поверхности 11 неподвижной матрицы 7, где происходит изменение направления течения металла (изгиб сечения дна лейнера к горловине) (Фиг.4).

В процессе движения заготовки 6 по сужающейся части 112 внутренней поверхности 11 неподвижной матрицы 7 подвижная матрица 8 находится в исходном состоянии, то есть с отступом 20 от границы 113 цилиндрической части 112. При этом открытая для прохождения заготовки 6 цилиндрическая часть 112 внутренней поверхности 11 неподвижной матрицы 7 имеет больший диаметр, чем заданный диаметр наружной поверхности горловины 3 (Фиг.1) лейнера 1. В результате изменение направления течения металла (изгиб сечения) происходит на большем диаметре цилиндрической части 112 (Фиг.4) внутренней поверхности 11 неподвижной матрицы 7, что обеспечивает осевое направление течения металла. При этом в цилиндрической части 92 полости 9 неподвижной матрицы 7 набирается объем металла, достаточный для формирования горловины.

Спрямленная, коническая форма участка 14 сужающейся части 111 внутренней поверхности 11 неподвижной матрицы 7 вблизи границы 113 также облегчает изгиб сечения заготовки в зоне горловины.

После того как в результате перемещения трубной заготовки 6 внутрь цилиндрической части 112 неподвижной матрицы 7 в зоне горловины будет набран необходимый объем металла, начинают вторую стадию процесса - перемещение подвижной матрицы 8 по направлению к входному отверстию 10 (Фиг.5). В процессе перемещения подвижной матрицы 8 происходит формовка горловины 3 (Фиг.1) дна 3 лейнера 1, которая осуществляется между внутренней поверхностью 17 (Фиг.5) подвижной матрицы 8 и рабочим участком 22 оправки 21. Вспомогательный, тонкий участок 23 оправки 21 обеспечивает зазор для беспрепятственного перемещения металла и набора необходимого объема металла для формования горловины.

Одновременно, благодаря закругленному профилю по дуге 19 подвижной матрицы 8, который с внешней стороны давит на заготовку 6, профиль дна 3 (Фиг.1) лейнера 1 вблизи горловины 3 приближается к теоретическому профилю эллипсоида.

По окончании процесса формования отключают средства 25, 28 нагрева и охлаждения, подвижную матрицу 8 и ползун (не показан) возвращают в исходное состояние. Заготовку 8 извлекают из неподвижной матрицы 7 и переустанавливают для формования второго дна и горловины лейнера.

Приведенные выше примеры предпочтительного осуществления изобретения, содержащие указания на отдельные варианты выполнения, не исчерпывают возможных изменений и дополнений, очевидных специалисту в данной области техники, которые не затрагивают существа технического решения, охарактеризованного формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ ПОЛОГО ТЕЛА ПЕРЕМЕННОГО СЕЧЕНИЯ, СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ЛЕЙНЕРА ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПОЛОГО ТЕЛА ПЕРЕМЕННОГО СЕЧЕНИЯ | 2003 |

|

RU2263001C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2018 |

|

RU2698824C1 |

| СПОСОБ ФОРМОВАНИЯ РАЗДУВОМ И ВЫТЯЖКОЙ | 2015 |

|

RU2699650C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОГО ТЕЛА ИЗ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ В ВИДЕ КРУГЛОЙ ЗАГОТОВКИ | 2007 |

|

RU2445181C2 |

| Способ изготовления лейнера герметизирующего для металлокомпозитного баллона и лейнер для реализации способа | 2020 |

|

RU2765216C1 |

| СПОСОБ ПЛУНЖЕРНОГО ФОРМОВАНИЯ ПОД ДАВЛЕНИЕМ МЕТАЛЛИЧЕСКИХ КОНТЕЙНЕРОВ И ПОДОБНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2296641C2 |

| Баллон высокого давления (варианты) и способ его изготовления (варианты) | 2007 |

|

RU2758470C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2382919C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2465090C1 |

| Способ изготовления тройников | 1974 |

|

SU637176A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении полых тел переменного сечения. Устройство содержит подвижную матрицу и неподвижную матрицу с полостью и входным отверстием в указанную полость, ограниченную внутренней поверхностью в форме тела вращения с осью симметрии, имеющего протяженные вдоль указанной оси от входного отверстия сужающуюся часть и цилиндрическую часть, примыкающую к указанной сужающейся части со стороны наименьшего диаметра. Устройство имеет средство нагрева внутренней поверхности неподвижной матрицы, которое выполнено с возможностью создания на указанной внутренней поверхности градиента температур, повышающегося от входного отверстия вдоль указанной оси симметрии. Подвижная матрица выполнена в виде цилиндрической втулки, установленной в цилиндрической части внутренней поверхности неподвижной матрицы с возможностью перемещения вдоль нее. Во втором варианте устройство имеет также неподвижную цилиндрическую оправку, установленную соосно в полости неподвижной матрицы. При этом по крайней мере часть цилиндрической оправки расположена в цилиндрической части неподвижной матрицы с заданным зазором относительно внутренней поверхности подвижной матрицы, а часть - в сужающейся части неподвижной матрицы. Повышается качество. 2 н. и 17 з.п. ф-лы, 5 ил.

| СПОСОБ ФОРМОВАНИЯ ПОЛОГО ТЕЛА ПЕРЕМЕННОГО СЕЧЕНИЯ, СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ЛЕЙНЕРА ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПОЛОГО ТЕЛА ПЕРЕМЕННОГО СЕЧЕНИЯ | 2003 |

|

RU2263001C2 |

| Способ закатки горловин баллонов | 1988 |

|

SU1637915A1 |

| Инструмент для изготовления горловин на конце трубчатой заготовки | 1977 |

|

SU858993A1 |

| Матрица для обжима концов труб | 1979 |

|

SU863092A1 |

| DE 10258445 A1, 04.03.2004. | |||

Авторы

Даты

2008-07-20—Публикация

2006-09-29—Подача