Область техники, к которой относится изобретение

Изобретение относится к вспомогательным материалам для непрерывного литья в производстве стали, в частности к флюсу кристаллизатора машины непрерывной разливки сверхнизкоуглеродистой стали.

Известный уровень техники

Флюс кристаллизатора машины непрерывной разливки является порошкообразным или гранулированным вспомогательным материалом, используемом в производстве стали для покрытия поверхности расплавленной стали в кристаллизаторе устройства непрерывной разливки. Из-за высокой температуры расплавленной стали флюс кристаллизатора включает твердый слой и жидкий слой, в котором расплавленный слой непосредственно примыкает к расплавленной стали, а часть флюса кристаллизатора над расплавленным слоем остается в своем первоначальном гранулированном или порошкообразном виде с тем, чтобы достичь хорошей изоляции и таким образом предотвратить затвердевание поверхности расплавленной стали. С другой стороны, из-за периодической вибрации кристаллизатора расплавленный слой непрерывно течет в щель между медной пластиной кристаллизатора и первичной коркой расплавленной стали для облегчения относительного перемещения между коркой и медной пластиной, так, чтобы обеспечить подходящее качество поверхности слитка. Кроме того, функция расплавленного слоя также состоит в поглощении неметаллических включений всплывающих из расплавленной стали и очистке расплавленной стали. Обычно пленка флюса на слитке, протекающая в щель между медной пластиной кристаллизатора и коркой, составляет только 1-2 мм. Одна сторона пленки, которая прилегает к медной пластине, является твердой фазой, в то время как другая сторона, прилегающая к корке, все еще находится в жидкой фазе. Жидкая фаза выполняет функцию смазки. Твердая фаза хорошо контролирует способность медной пластины кристаллизатора охлаждать корку, таким образом, что скорость охлаждения расплавленной стали может регулироваться и может быть достигнут эффект контроля теплопередачи. Следовательно, флюс кристаллизатора является последним технологическим средством контроля качества поверхности слитка в производстве стали. Флюс кристаллизатора с несоответствующими свойствами может вызвать поверхностные дефекты, такие как включения флюса, трещины и т.д. в слитке. Действительно, корка может даже разрушаться и вызывать аварийные утечки стали. Таким образом, флюс кристаллизатора является важным средством обеспечения успешного проведения процесса непрерывного литья и качества поверхности слитка.

Обычно флюс кристаллизатора включает преимущественно бинарные системы CaO и SiO2, с плавнями, такими как CaF2, Na2O, Li2O и т.п. для снижения температуры плавления и вязкости бинарной системы CaO и SiO2, а также небольшое количество таких компонентов, как Al2O3, MgO, MnO, Fe2O3 и т.п. для получения искомых металлургических свойств. Поскольку температура плавления флюса кристаллизатора приблизительно на 400°C ниже, чем температура расплавленной стали, необходимо добавить некоторое количество углеродсодержащего материала, чтобы обеспечить медленное плавление флюса кристаллизатора, имеющего относительно низкую температуру плавления, на поверхности расплавленной стали. Углеродсодержащий материал, имеющий очень высокую температуру плавления, может эффективно блокировать агломерацию жидких капель флюса кристаллизатора и таким образом замедлить плавление флюса кристаллизатора. Среди этих компонентов флюса кристаллизатора отношение CaO к SiO2 (т.е. CaO/SiO2, называемое далее основностью) и количество F могут регулироваться для достижения эффективного контроля скорости осаждения минерала (3CaO 2SiO2 CaF2), чтобы достичь цели соответствующего регулирования кристаллизации флюса кристаллизатора. Контроль кристаллизации является наиболее эффективным средством контроля теплопередающих свойств флюса кристаллизатора. Более жесткие свойства кристаллизации приводят к более высокой термостойкости флюса кристаллизатора и более низкой интенсивности теплообмена. Полностью остеклованный флюс кристаллизатора имеет минимальную термостойкость и максимальную интенсивность теплообмена. Для низкоуглеродистой стали, сверхнизкоуглеродистой стали и видов стали, имеющих плохую теплопроводность (например, кремнистой стали и т.д.), для улучшения охлаждения слитка кристаллизация флюса кристаллизатора нежелательна. Следовательно, количество F обычно является низким, в частности около 3-5%. Однако для перитектической стали и типов стали, содержащей элементы, чувствительные к образованию трещин, если охлаждение расплавленной стали в кристаллизаторе неравномерное или слишком быстрое, начальная корка легко будет разрываться на участках с низкой прочностью под действием различных напряжений, что приводит к продольным трещинам. Для этих типов стали флюс кристаллизатора должна иметь очень жесткие свойства кристаллизации для обеспечения медленного охлаждения и подавления растрескивания. В этих условиях содержание F во флюсе кристаллизатора обычно составляет 8-10%. Можно видеть, что F, содержащийся во флюсе кристаллизатора, не только снижает температуру плавления и вязкость, но также играет важную роль в улучшении кристаллизации. Таким образом, это очень важный компонент во флюсе кристаллизатора.

Хорошо известно, что F является токсичным элементом в 20 раз более вредным для человека, животных и растений, чем диоксид серы. Из-за высокой рабочей температуры флюса кристаллизатора, которая обычно составляет около 1500°C, большое количество экологически вредных фторидсодержащих газов (включая SiF4, HF, NaF, AlF3 и т.д.) получается в процессе плавки. Фториды, особенно HF, в воздухе, находятся среди наиболее распространенных веществ загрязняющих атмосферу. Кроме того, после удаления из кристаллизатора флюс кристаллизатора при высокой температуре контактирует с водой вторичного охлаждения, распыляемой на слиток с высокой скоростью, и они взаимодействуют друг с другом по следующей реакции:

При растворении HF в воде, концентрация фторид ионов в воде вторичного охлаждения воды и pH воды вторичного охлаждения повышается*. При рециркуляции вторичная охлаждающая вода будут дополнительно обогащена по фторид-ионам и pH возрастает еще больше. Увеличение концентрации фторид ионов и pH воды вторичного охлаждения значительно ускоряет коррозию оборудования непрерывной разливки, что приводит к более высокой стоимости обслуживания оборудования, более сложной и дорогой нейтрализации при обработке оборотной воды и высоким издержкам по сбросу сточных вод.

Ввиду вышеуказанных проблем, касающихся флюса, содержащего F, отечественные и зарубежные металлурги активно разрабатывают экологически чистые флюсы кристаллизатора, которые свободны от F. В настоящее время относительно приемлемым решением является замена F на B2O3, который соответственно смешивают с такими компонентами, как Na2O, Li2O и т.п. для регулирования температуры плавления флюса кристаллизатора. См., например, CN 201010110275.2, CN 200510065382, CN 201110037710.8, JP 2001205402 и т.д. Однако температура плавления B2O3 составляет только порядка 450°C, гораздо ниже, чем у других компонентов флюса кристаллизатора. Следовательно, температура размягчения твердой фазы борсодержащего флюса кристаллизатора очевидно ниже. Следовательно, доля твердой фазы в пленке флюса, расположенного в щели между медной пластиной кристаллизатора и коркой, является довольно низкой, что приводит к пониженной термостойкости пленки флюса и относительно высокому тепловому потоку в кристаллизаторе. Кроме того, B2O3, содержащийся во флюсе кристаллизатора, как правило, образует сетчатую структуру, которая ингибирует кристаллизацию. В результате твердая фаза имеет стекловидную структуру. Стекловидная твердая фаза имеет более низкую термостойкость, чем кристаллическая твердая фаза. Таким образом, борсодержащий флюс имеет более низкую термостойкость, чем традиционный фторсодержащий флюс. При чрезмерно высоком потоке тепла, превышающем предел, предназначенный для литейной машины, не только срок службы кристаллизатора будет затронут, но риск прилипания прорыва металла будет увеличиваться. Для сверхнизкоуглеродистой стали основная проблема качества слитка состоит в отсутствии шлаковых включений из-за погружения расплавленного флюса в расплавленную сталь. Для сведения к минимуму возможности погружения расплавленного флюса одним из наиболее эффективных средств является усиление отделения флюса кристаллизатора за счет увеличения поверхностного натяжения флюса. Однако B2O3 является компонентом, способным снижать поверхностное натяжение расплавленного флюса. Следовательно, относительно флюса кристаллизатора, используемого для сверхнизкоуглеродистой стали, B2O3 является компонентом, содержание которого необходимо контролировать. Флюсы кристаллизатора, представленные в CN 200810233072.5 и CN 03117824.3, имеют чрезмерно высокую температуру кристаллизации и пригодны для сталей чувствительных к образованию трещин, например перитектических сталей и т.д. JP 2000158107 JP 2000169136 предложили флюсы кристаллизатора с высокой точкой плавления и высокой вязкостью, которые в основном используются для непрерывного литья заготовок. В JP 2002096146 содержание MgO является слишком высоким, так что формируются Mg-Al шпинели, имеющие температуру плавления выше 2000°C, и ухудшается эффект смазки после поглощения расплавленным флюсом определенного количества Al2O3.

Краткое изложение существа изобретения

Целью настоящего изобретения является предложение флюса без фторида кристаллизатора машины непрерывного литья для сверхнизкоуглеродистой стали. Флюс кристаллизатора настоящей заявки не содержит бора и фтора, способен эффективно снижать недостаток включений флюса в слитке, так, чтобы повысить выход конечного слитка.

Для достижения вышеуказанной технической цели, в первом аспекте настоящего изобретения предложено следующее техническое решение в соответствии с изобретением:

Флюс без фторида кристаллизатора машины непрерывного литья для сверхнизкоуглеродистой стали, включающий по массе: Na2O 3-10%, Li2O 0-3%, MgO 3-8%, MnO 5-15%, BaO 0-8%, Al2O3 4-12%, менее 2% примесей и остаток CaO и SiO2, в котором массовое отношение CaO/SiO2 составляет 0,8-1,3.

Флюс без фторида кристаллизатора машины непрерывного литья для сверхнизкоуглеродистой стали предпочтительно включает по массе: Na2O 5-9%, Li2O 1-3%, MgO 3-6%, MnO 5-10%, BaO 0-6%, Al2O3 6-11%, менее 2% примесей и остаток CaO и SiO2, в котором массовое отношение CaO/SiO2 составляет 0,9-1,3.

Вышеуказанные исходные материалы смешивают и подвергают обработке предварительным плавлением. После предварительного плавления состав предварительно расплавленного флюса кристаллизатора корректируют в соответствии с изменениями состава, в котором доля предварительно расплавленного вещества составляет не менее 70%. Затем углеродсодержащий материал добавляют до 1-3% С относительно общей массы флюса кристаллизатора. После смешивания получают конечный флюс. В ходе вышеуказанной обработки предварительного плавления, когда различные исходные материалы плавятся, возгоняются, испаряются и т.д., происходит потеря различных ингредиентов. Следовательно, изменение фактического состава и общей массы материала, полученного при обработке предварительным плавлением (называемого в изобретении предварительно расплавленным веществом) по отношению к целевой композиции и массе флюса кристаллизатора (т.е. от общей массы различных видов исходных материалов, первоначально добавленных в стехиометрических количествах в процессе предварительного плавления) существует из-за вышеуказанных потерь. Таким образом, последующее дополнительное добавление соответствующих исходных материалов необходимо учитывая фактический состав и массу предварительно расплавленного вещества, так, чтобы получить флюс без фторида кристаллизатора машины непрерывного литья для сверхнизкоуглеродистой стали, и флюс кристаллизатора искомого состава и массы. Как описано в заявке, выражение "доля предварительного расплавленного вещества составляет не менее 70%" означает, что общая масса предварительно расплавленного вещества составляет не менее 70% номинальной массы. Другими словами, общая потеря массы различных исходных материалов во время обработки предварительным плавлением составляет менее 30% номинальной массы.

Флюс кристаллизатора имеет температуру плавления 1100-1200°C и вязкость при 1300°C 0,2-0,6 Па⋅с.

Температура плавления флюса кристаллизатора предпочтительно составляет 1100-1170°C и его вязкость при 1300°C составляет 0,2-0,5 Па⋅с.

Во втором аспекте настоящего изобретения предложен конечный флюс без фторида кристаллизатора машины непрерывного литья для сверхнизкоуглеродистой стали, который формируется смешиванием матрицы и 1-3% углеродсодержащего материала относительно общей массы матрицы.

Матрица включает следующие компоненты по массе: Na2O 3-10%, Li2O 0-3%, MgO 3-8%, MnO 5-15%, BaO 0-8%, Al2O3 4-12%, не более 2% примесей и остаток CaO и SiO2, в которой массовое отношение CaO/SiO2 составляет 0,8-1,3.

Матрица предпочтительно включает следующие компоненты по массе: Na2O 5-9%, Li2O 1-3%, MgO 3-6%, MnO 5-10%, BaO 0-6%, Al2O3 6-11%, не более 2% примесей и остаток CaO и SiO2, в котором отношение CaO/SiO2 составляет 0,9-1,3.

Матрица отвечает следующим условиям: доля предварительно расплавленного вещества составляет не менее 70%.

В предпочтительном осуществлении изобретения температура плавления матрицы составляет 1100-1200°C и ее вязкость при 1300°C составляет 0,2-0,6 Па⋅с.

В третьем аспекте настоящего изобретения предложен конечный флюс без фторида кристаллизатора машины непрерывного литья для сверхнизкоуглеродистой стали, который состоит из матрицы и 1-3% углеродсодержащего материала относительно общей массы матрицы.

Матрица состоит из следующих компонентов по массе: Na2O 3-10%, Li2O 0-3%, MgO 3-8%, MnO 5-15%, BaO 0-8%, Al2O3 4-12%, не более 2% примесей и остаток CaO и SiO2, в которой массовое отношение CaO/SiO2 составляет 0,8-1,3.

Матрица предпочтительно включает следующие компоненты по массе: Na2O 5-9%, Li2O 1-3%, MgO 3-6%, MnO 5-10%, BaO 0-6%, Al2O3 6-11%, не более 2% примесей и остаток CaO и SiO2, в которой отношение CaO/SiO2 составляет 0,9 -1,3.

В предпочтительном осуществлении изобретения температура плавления матрицы составляет 1100-1200°C, и его вязкость при 1300°C составляет 0,2-0,6 Па⋅с.

В четвертом аспекте настоящего изобретения предложен способ получения конечного флюса без фторида кристаллизатора машины непрерывного литья для сверхнизкоуглеродистой стали в соответствии с изобретением, включающий: смешивание и предварительное плавление всех исходных материалов, используемых в матрице на основе конечного и требуемого состава матрицы, чтобы получить предварительно расплавленное вещество; пополнение исходных материалов предварительно расплавленного вещества, чтобы получить матрицу требуемого состава; добавление углеродсодержащего материала к матрице и перемешивание содержимого; распылительную сушку для получения флюса без фторида кристаллизатора машины непрерывного литья для сверхнизкоуглеродистой стали.

Во время вышеуказанной обработки предварительно плавления, когда различные исходные материалы плавятся, возгоняются, испаряются и т.д., происходят различные потери. Следовательно, отклонение фактического состава и общей массы материала, полученного при обработке предварительным плавлением (называемого предварительно расплавленным веществом или предварительно расплавленной частью в настоящем изобретении) по отношению к искомым составу и массе матрицы (т.е. общая масса различных исходных материалов, первоначально добавленных в стехиометрическом количестве в процессе предварительного плавления) существует из-за вышеуказанных потерь. Таким образом, последующее дополнительное добавление соответствующих исходных материалов необходимо учитывая фактический состав и массу предварительно расплавленного вещества, так, чтобы получить матрицу изобретения искомого состава и массы. Как описано в заявке, выражение "доля предварительного расплавленного вещества составляет не менее 70%" означает, что общая масса предварительно расплавленного вещества составляет не менее 70% номинальной массы. Другими словами, общая потеря массы различных исходных материалов во время обработки предварительным плавлением составляет менее 30% номинальной массы.

В изобретении все проценты являются массовыми процентами, и все отношения являются массовыми, если не указано иное. Термины "флюс без фторида кристаллизатора машины непрерывного литья" и "матрица" могут быть использованы взаимозаменяемо и относятся к смеси материала искомого состава и полученной после пропорционального смешивания исходных материалов, за исключением углеродсодержащего материала, предварительного плавления и пополнения дополнительными исходными материалами. Термины "конечный флюс кристаллизатора" и "конечный флюс без фторида кристаллизатора машины непрерывного литья" могут быть использованы взаимозаменяемо и относятся к смеси продукта, которая получена добавлением углеродсодержащего компонента к вышеуказанному "флюсу без фторида кристаллизатора машины непрерывного литья" или "матрице", смешиванием и необязательно распылительной сушкой и наконец может быть использована.

В предпочтительном осуществлении настоящего изобретения флюс без фторида кристаллизатора машины непрерывного литья или матрица по настоящему изобретению имеет следующий состав: Na2O 3-10%, Li2O 0-3%, MgO 3-8%, MnO 5-15%, BaO 0-8%, Al2O3 4-12% не более 2% примесей и остаток CaO и SiO2, в котором массовое отношение CaO/SiO2 составляет 0,8-1,3. Содержание каждого из вышеуказанных компонентов приведено относительно общей массы флюса без фторида кристаллизатора машины непрерывного литья или матрицы, и суммы содержания различных компонентов составляет 100%. 1-3% углеродсодержащего материала является дополнительно добавленным компонентом.

Изобретение относится к экологичному флюсу без фторида кристаллизатора машины непрерывного литья для низкоуглеродистой стали. Композиция флюса настоящей заявки основана на бинарной системе CaO-SiO2, включающей Na2O, Li2O в качестве добавок, снижающих температуру плавления, и другие компоненты, такие как MgO, MnO, BaO, Al2O3 и т.д., Чтобы гарантировать быстрое и равномерное плавление флюса кристаллизатора после смешивания искомой композиции соответствующие исходные материалы флюса кристаллизатора заранее подвергают предварительной обработке плавлением. Таким образом, сложный твердый раствор формируется из этих веществ, так что температуры плавления этих веществ, как правило, близки друг к другу. Таким образом, область температуры плавления флюса кристаллизатора, то есть разница между температурой, при которой плавление заканчивается и температурой, при которой начинается плавление, можно контролировать в узких пределах. Предварительно расплавленный флюс кристаллизатора необходимо корректировать в соответствии с изменением состава, но доля предварительно расплавленного вещества не должна быть менее 70%. В то же время добавляют соответствующее количество углеродсодержащего материала, такого как газовая сажа, графит и т.п. Операция предварительно плавления и последующее операции пополнения/корректировки состава все являются технологическими процессами известного уровня техники и могут быть осуществлены любым подходящим способом известного уровня техники, при условии, что может быть получен требуемый конечный искомый состав и доля предварительно расплавленного вещества составляет не менее 70%.

Основность, требуемая для флюса кристаллизатора настоящего изобретения, т.е. CaO/SiO2 регулируют в диапазоне 0,8-1,3 так, что может быть обеспечена определенная кристаллизация. Если основность менее 0,8, кристаллизация флюса кристаллизатора будет затруднена; если она превышает 1,3, температура плавления флюса кристаллизатора будет слишком высокой, что является нежелательным для эффекта смазки флюса кристаллизатора между медной пластиной кристаллизатора и коркой.

Na2O является наиболее распространенной добавкой для снижения температуры плавления флюса кристаллизатора. Он эффективно может понизить температуру плавления и вязкость флюса кристаллизатора и обычно имеет содержание 3% или выше. Кроме того, присутствие Na2O может увеличить осаждение кристаллов, таких как ксонотлит натрия (Na2O⋅CaO⋅SiO2), нефелин (Na2O⋅Al2O3⋅2SiO2) и т.д. Если его содержание выше 10% степень кристаллизации будет слишком высока так, что температура плавления и вязкость возрастают, что нежелательно для эффекта смазки слитка жидким флюсом. Кроме того, чрезмерная кристаллизация придает избыточную термостойкость пленке флюса, так что корка расплавленной стали растет слишком медленно, что неблагоприятно для увеличения скорости удаления из разливочной машины и, таким образом, ухудшает производительность сталелитейного цеха.

Li2O несомненно может понизить температуру плавления и вязкость флюса кристаллизатора. Однако его цена очень высока и более чем в 20 раз выше, чем флюорита (в форме, в которой F добавляется в флюс). Следовательно, чрезмерное добавление может увеличить стоимость исходных материалов флюса кристаллизатора, что нежелательно для промышленного применения флюса кристаллизатора без фторида. Таким образом, Li2O обычно используется в качестве вспомогательной добавки для снижения температуры плавления и добавляется соответствующим образом, когда температура плавления и вязкость являются нежелательно высокой. С точки зрения стоимости количество Li2O не должно превышать 3%.

Добавление подходящего количества MgO в флюс кристаллизатора может снизить вязкость расплавленного флюса и, таким образом, выполняет функцию F в снижении вязкости в случае флюса без фторида. Наряду с увеличением содержания MgO, склонность к кристаллизации расплавленного флюса также постепенно увеличивается, причем мервинит ((3CaO⋅MgO⋅2SiO2), бредигит (7CaO⋅MgO⋅4SiO2) и акерманит (2CaO⋅MgO⋅2SiO2) являются наиболее распространенными кристаллическими формами. Если его содержание выше 8%, кристаллизация будет слишком значительной, что также неблагоприятно для изготовления низкоуглеродистой стали непрерывным литьем.

Наличие MnO также может в определенной степени понизить температуру плавления и вязкость. Кроме того, Mn является черным металлом и его оксиды могут понизить прозрачность стекла так, что пропускание теплового излучения расплавленной стали значительно уменьшается. Этим также достигается эффект увеличения термостойкости пленки флюса кристаллизатора. Будучи оксидом переходного элемента MnO замещает MgO в кристаллической структуре или сосуществует с MgO с образованием сложного кристалла. Следовательно, его количество не должно быть слишком высоким. Поскольку MnO и SiO2 оба являются компонентами, имеющими высокий кислородный потенциал во флюсе кристаллизатора, они могут претерпевать при использовании окислительно-восстановительную реакцию с Al в сверхнизкоуглеродистой стали, так, что их фактическое содержание во флюсе кристаллизатора будет снижено.

Следовательно, предпочтительно контролировать количество Mn до содержания не более 15%.

Оба, BaO и CaO, являются оксидами щелочноземельных металлов. Добавление BaO может также повысить основность флюса кристаллизатора. Кроме того, влияние BaO на кристаллизацию слабее, чем CaO, и соответствующее добавление также может уменьшить температуру плавления и вязкость. Следовательно, BaO является обычным компонентом многокомпонентного флюса кристаллизатора. Из-за относительно высокой плотности, избыточное добавление может привести к неоднородному плавлению. Таким образом, его содержание предпочтительно не выше 8%.

Al2O3 является компонентом для формирования сетчатой структуры флюса кристаллизатора. Его присутствие может увеличить вязкость флюса кристаллизатора и уменьшить степень кристаллизации. Следовательно, он является основным фактором регулирования этих двух свойств флюса. Если его содержание составляет менее 4%, степень кристаллизации невозможно контролировать. Если его содержание превышает 12%, то влияние на вязкость будет слишком большим. Таким образом, предпочтительным является содержание в этом диапазоне.

Поскольку температура плавления флюса кристаллизатора приблизительно на 400°C ниже, чем расплавленной стали, необходим углеродсодержащий материал для контроля стабильного плавления флюса кристаллизатора на поверхности расплавленной стали и сохранения определенной толщины слоя порошка флюса (который обладает эффектом изоляции). Углерод является веществом, имеющим высокую температуру плавления, и может предотвратить агломерацию жидких капель расплавленного флюса. Кроме того, углерод становится газом после сгорания, и, таким образом, не будет загрязнять флюс кристаллизатора. В случае флюса кристаллизатора для непрерывной разливки слитков из низкоуглеродистой стали целесообразно добавлять 1-3% углеродсодержащего материала.

Физические свойства флюса кристаллизатора без фторида для сверхнизкоуглеродистой стали в соответствии с изобретением также включают точку плавления в диапазоне 1100-1200°C и вязкость при 1300°C в диапазоне 0,2-0,6 Па⋅с. В процессе использования он может в полной мере удовлетворять требованиям непрерывного литья сверхнизкоуглеродистой стали, и достигать полезный эффект, равный или даже лучше, чем традиционный F-содержащий флюс.

Так как этот флюс не содержит фтора, который вреден для организма человека и окружающей среды, то он является экологическим продуктом. Как подтверждено использованием на месте производства, использование флюса кристаллизатора без фторида, не только устраняет вредное воздействие на человеческое тело и загрязнение воздуха, но также позволяет избежать снижения pH воды вторичного охлаждения, тем самым значительно снижая коррозию оборудования. Кроме того, больше не будет происходить обогащение по фториду вторичной охлаждающей воды. Следовательно, затраты на обработку и сброс оборотной воды заметно снижаются. Что касается качества слябов сверхнизкоуглеродистой стали, когда используют флюс кристаллизатора, разработанный в соответствии с изобретением, количества включений флюса на поверхности даже ниже, чем в случае использования обычного F-содержащего флюса.

Флюс кристаллизатора без бора, без фторида, предложенный в изобретении, может эффективно уменьшить дефектность включений флюса в слитке, вызванной флюсом кристаллизатора и, таким образом, увеличить выход конечного слитка. Флюс кристаллизатора уже успешно используется в установке непрерывной разливки слитков свехнизкоуглеродистой стали.

Подробное описание изобретения

Далее изобретение будет проиллюстрировано со ссылкой на прилагаемые чертежи и следующие конкретные примеры.

Примеры

Исходные материалы для флюса кристаллизатора (без ограничения): известняк, кварц, стекло, клинкер, волластонит, боксит, магнезитовый клинкер, сода, карбоната бария, марганцевый пигмент, карбонат марганца, карбонат лития, концентрат лития и т.д.

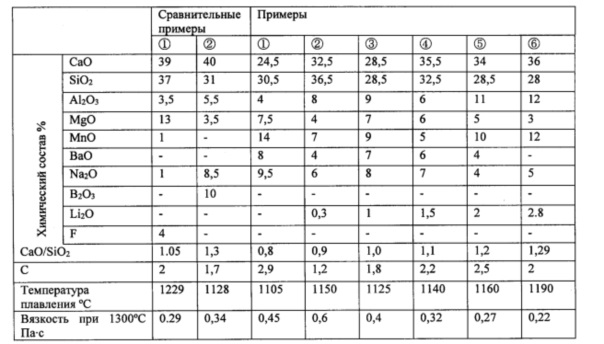

Вышеуказанные исходные материалы измельчают в мелкий порошок, смешивают до гомогенности в соответствии с составом матрицы флюса кристаллизатора (т.е. целевой композиции), а затем предварительно плавят для формирования сложного твердого раствора из этих веществ и одновременного удаления карбонатов и летучих веществ, таких как вода и т.д. Получают предварительно расплавленное вещество, обладающее более высокой скоростью плавления и лучшей однородностью, с последующим охлаждением, измельчением и вторичным измельчением в порошок с размером частиц менее 0,075 мм. Из-за различных потерь различных исходных материалов при предварительном плавлении имеется различие между составом и общей массой мелкого порошка предварительно расплавленного вещества, полученного на вышеуказанных стадиях, и целевыми составом и массой. На основании конкретного различия проводят корректировку пополнением вышеуказанных исходных материалов так, чтобы получить матрицу, имеющую целевые состав и массу. Предварительно расплавленное вещество должно составлять не менее 70% целевой массы. Затем подходящее количество углеродсодержащего материала, например, газовой сажи, графита и т.п., добавляют при необходимости, механически смешивают, или обрабатывают с помощью устройства сушки распылением для получения конечного гранулированного флюса кристаллизатора. Состав и свойства конечного флюса кристаллизатора согласно сравнительным примерам и примерам изобретения перечислены в таблице ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2640429C2 |

| Шлакообразующая смесь для непрерывной разливки стали с высоким содержанием алюминия | 2015 |

|

RU2613804C1 |

| СПЕЦИАЛЬНАЯ ПОРОШКООБРАЗНАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ КРИСТАЛЛИЗАТОРА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ НЕРЖАВЕЮЩЕЙ СТАЛИ С СОРБИТНОЙ СТРУКТУРОЙ И ЕЕ ПРИМЕНЕНИЕ | 2021 |

|

RU2816961C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗУБНЫХ ПРОТЕЗОВ | 2013 |

|

RU2646833C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО СТЕКЛЯННОГО МАТЕРИАЛА В ФОРМЕ ЛИСТОВ, ЛИСТЫ, ПОЛУЧЕННЫЕ ТАКИМ СПОСОБОМ, И ИХ ПРИМЕНЕНИЕ | 2007 |

|

RU2487841C2 |

| СТЕКЛОПРЯЖИ, ПРИГОДНЫЕ ДЛЯ АРМИРОВАНИЯ ОРГАНИЧЕСКИХ И/ИЛИ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 2008 |

|

RU2471730C2 |

| Шлакообразующая смесь для разливки сортовой заготовки из высокоуглеродистых марок стали | 2017 |

|

RU2662511C1 |

| БОРОСИЛИКАТНОЕ СТЕКЛО С ВЫСОКОЙ ХИМИЧЕСКОЙ СТОЙКОСТЬЮ И НИЗКОЙ ВЯЗКОСТЬЮ, КОТОРОЕ СОДЕРЖИТ ОКСИД ЦИРКОНИЯ И ОКСИД ЛИТИЯ | 1996 |

|

RU2127709C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛИ | 2003 |

|

RU2245756C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825409C1 |

Изобретение относится к металлургии. Бесфторидный флюс содержит, мас.%: Na2O 3-10, Li2O до 3, MgO, 3-8, MnO 5-15, BaO до 8, Al2O3 4-12 и примеси с содержанием не более 2%, остальное CaO и SiO2, при этом отношение CaO/SiO2 составляет 0,8-1,3. Исходные материалы смешивают и затем предварительно расплавляют. Предварительно расплавленный флюс требует корректировки в соответствии с отклонением содержания компонента, при этом доля предварительно расплавленного материала составляет не ниже 70%. Затем добавляют углеродсодержащий материал в количестве 1-3% от общей массы флюса и смешивают до получения готового флюса. Флюс имеет температуру плавления 1100-1200°C и вязкость 0,2-0,6 Па⋅с при 1300°C. Способ получения флюса кристаллизатора включает следующие стадии: смешивание исходных материалов, предварительное расплавление для получения предварительного расплава, непрерывное пополнение исходных материалов в предварительном расплаве с тем, чтобы получить матрицу с искомым составом. Затем к матрице добавляют углеродсодержащий материал и смешивают для получения готового флюса без бора и без фторида. Обеспечивается снижение дефектов в виде включений в отливках и повышение выхода отливок. 4 н. и 4 з.п. ф-лы, 1 табл.

1. Способ приготовления бесфторидного флюса для непрерывной разливки сверхнизкоуглеродистой стали, включающий смешивание всех исходных материалов, проведение предварительного плавления, корректирование состава предварительно расплавленного флюса в соответствии с разницей в составе, при этом доля предварительно расплавленного флюса составляет не менее 70%, последующее добавление углеродсодержащего материала до достижения 1-3% углерода (С) относительно общей массы флюса и перемешивание,

при этом исходные материалы взяты в следующем соотношении, мас.%:

по меньшей мере один из:

при этом отношение CaO/SiO2 составляет 0,8-1,3.

2. Способ по п. 1, в котором флюс имеет температуру плавления 1100-1200°С и вязкость при 1300°С 0,2-0,6 Па⋅с.

3. Способ приготовления конечного бесфторидного флюса для непрерывной разливки сверхнизкоуглеродистой стали, включающий смешивание всех исходных материалов основы, проведение предварительного плавления, корректирование состава предварительно расплавленного флюса в соответствии с разницей в составе, при этом доля предварительно расплавленного флюса составляет не менее 70%, затем смешивание основы с 1-3% углеродсодержащего материала относительно общей массы основы,

в котором основа содержит, мас.%:

по меньшей мере один из:

при этом массовое отношение CaO/SiO2 составляет 0,8-1,3.

4. Способ по п. 3, в котором основа имеет температуру плавления 1100-1200°С и вязкость при 1300°С 0,2-0,6 Па⋅c.

5. Конечный бесфторидный флюс для непрерывной разливки сверхнизкоуглеродистой стали, состоящий из основы и 1-3% углеродсодержащего материала относительно общей массы основы,

в котором основа содержит, мас.%:

по меньшей мере один из:

при этом массовое отношение CaO/SiO2 составляет 0,8-1,3.

6. Конечный бесфторидный флюс по п. 5, в котором основа имеет температуру плавления 1100-1200°С и вязкость при 1300°С 0,2-0,6 Па⋅с.

7. Способ приготовления конечного бесфторидного флюса для непрерывной разливки сверхнизкоуглеродистой стали по п. 5 или 6, включающий смешивание и предварительное плавление всех исходных материалов, используемых для основы, исходя из конечного и желаемого состава основы для получения предварительно расплавленного вещества; добавление дополнительных исходных материалов к предварительно расплавленному веществу для получения основы желаемого состава, добавление углеродсодержащего материала к основе и смешивание для получения конечного бесфторидного флюса для непрерывной разливки сверхнизкоуглеродистой стали.

8. Способ по п. 7, в котором после стадии добавления углеродсодержащего материала к основе и смешивания выполняют механическое перемешивание или сушку распылением с получением конечного бесфторидного флюса для непрерывной разливки сверхнизкоуглеродистой стали.

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛИ | 2003 |

|

RU2245756C1 |

| JP 2012218042 A, 12.11.2012 | |||

| CN 102151812 A, 17.08.2011 | |||

| Дисковый тормоз | 1989 |

|

SU1666829A2 |

| Шлакообразующая смесь | 1981 |

|

SU984663A1 |

Авторы

Даты

2017-10-04—Публикация

2013-11-11—Подача