Изобретение относится к химико-термической обработке тонкостенных чугунных отливок получаемых при индукционной наплавке, изделий и используемых в производстве сельскохозяйственной техники.

Наиболее распространенным сплавом, используемым для выплавки сталей и чугунов является ферробор - сплав на основе железа, содержащий 15-20% бора. К достоинствам ферробора следует отнести его относительную дешевизну при высокой концентрации бора в сплаве. Однако на практике получить заданное содержание бора в металле с помощью ферробора довольно сложно. Бор имеет высокое химическое сродство к кислороду и азоту, и, будучи введенный в расплав, он активно взаимодействует с растворенными в металле кислородом и азотом (Лякишев Н.П., Плинер Ю.Л., Лаппо С.И. Борсодержащие стали и сплавы. - М.: Металлургия, 1986, с. 72-73).

Поэтому бор легко окисляется и связывается в нитрид даже крайне малыми остаточными концентрациями кислорода и азота в металле. В связи с этим, основная задача при легировании бором - предотвратить окисление и азотирование бора и получить в металле требуемое количество растворенного бора, повышающего износостойкость и коррозионостойкость металлических изделий. Для предотвращения окисления и нитрирования бора проводят предварительную обработку металла сильными раскисляющими и деазотирующими элементами. На завершающем этапе осуществляют легирование борсодержащим сплавом, подаются в металл в виде кусков, брикетов в ковш или на желоб во время выпуска металла из плавильных печей. Энергия струи расплавленного металла используется для принудительного погружения ферросплава и интенсивного перемешивания. При таком способе ввода наблюдается наибольший угар элементов при низкой стабильности их усвоения.

Для снижения угара элементов используют различные технологические приемы:

- изменение места ввода ферросплавов в плавильный агрегат, в ковш (в струю металла, вытекающую из плавильного агрегата или из ковша; на дно ковша; в ковш, помещенный в вакуумную камеру);

- подбор оптимального гранулометрического состава и др.,

Известен способ получения литых деталей, при котором на участки поверхности литейной формы наносится покрытие на основе графита, а перед заливкой металла подготовленная форма подогревается до 600-1300°С для обеспечения высокой скорости насыщения поверхности детали углеродом (аналог) (Вейник А.И. Термодинамика литейной формы. - М.: Машиностроение, 1968. - С 186.). Недостатками приведенного способа является невозможность легировать отливку по всему объему и отсутствует возможность многократного использования легирующих компонентов, кроме того, происходит засорения формовочных материалов легирующими элементами.

Наиболее близким к заявляемому способу по технической сущности (прототипом) является способ включающий нанесения на рабочую поверхность кокиля разведенного в воде до состояния обмазки или краски состава, содержащего углеродсодержащий легирующий компонент, и заливку чугуна в кокиль (SU 1461584 А, 28.02.1989).

Прототип имеет следующие недостатки: значительный расход легирующих элементов, так как нельзя вторично использовать остающиеся на форме компоненты после легирования расплавленного металла отливки и засорение формовочных материалов легирующими компонентами.

Задачей решаемой настоящим изобретением является уменьшение расхода легирующих компонентов при производстве отливок.

Техническая сущность предлагаемого технического решения заключается в возможности повторного использования остатков карбида бора остающихся после легирования изделия.

Поставленная задача достигается тем, что в способе легирования тонкостенных чугунных отливок, включающем нанесение на рабочую поверхность кокиля разведенного в воде до состояния обмазки или краски состава, содержащего углеродсодержащий легирующий компонент, и заливку чугуна в кокиль, в качестве углеродсодержащего легирующего компонента используют карбид бора и в состав дополнительно вводят крахмал при следующем соотношении компонентов, мас. %:

при этом толщина нанесенного на рабочую поверхность кокиля легирующего состава составляет от 1 до 1,9 мм, а кокиль с нанесенным легирующим составом прогревают до температуры 880-1050°С.

Изобретение позволяет легировать тонкостенные отливки по всему ее объему и использовать остатки легирующих элементов в полости кокиля и тем самым уменьшить их расход. Перед заливкой в кокиль не требуется перегрев расплава, особенно при производстве тонкостенных отливок и тем самым снизить угар бора в процессе легирования путем понижения температуры разливаемого чугуна в подогретый кокиль.

Известно, при понижение температуры расплава железа растворимость кислорода в нем уменьшается, а эффективность раскисления увеличивается (Сидоркин М.Ф. Теория и технология электроплавки стали М.: Металлургия, 1985, 270 с.). Предварительный подогрев легирующих компонентов позволяет снизить температуру заливки легируемого чугуна в кокиль и тем самым уменьшить угар бора в расплаве, а также из-за кратковременности процесса легирования снижается его окисления из воздушной среды.

Предлагаемая технология легирования бором чугунных отливок позволяет уменьшить расход легирующего компонента.

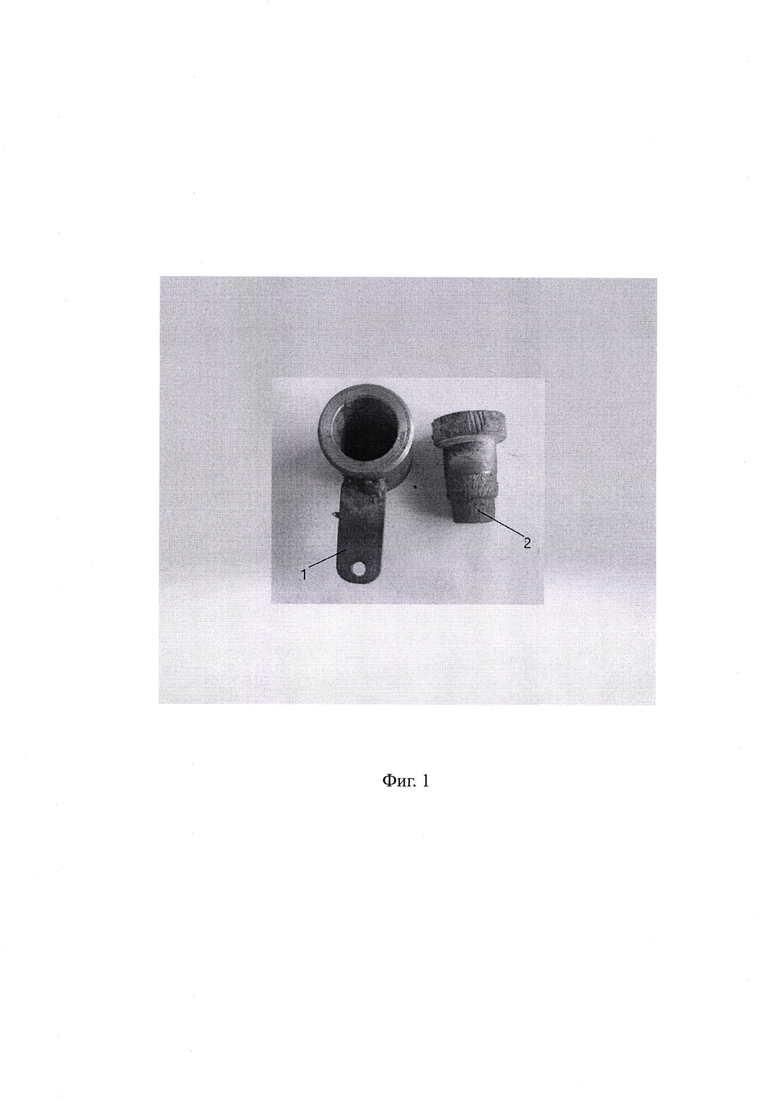

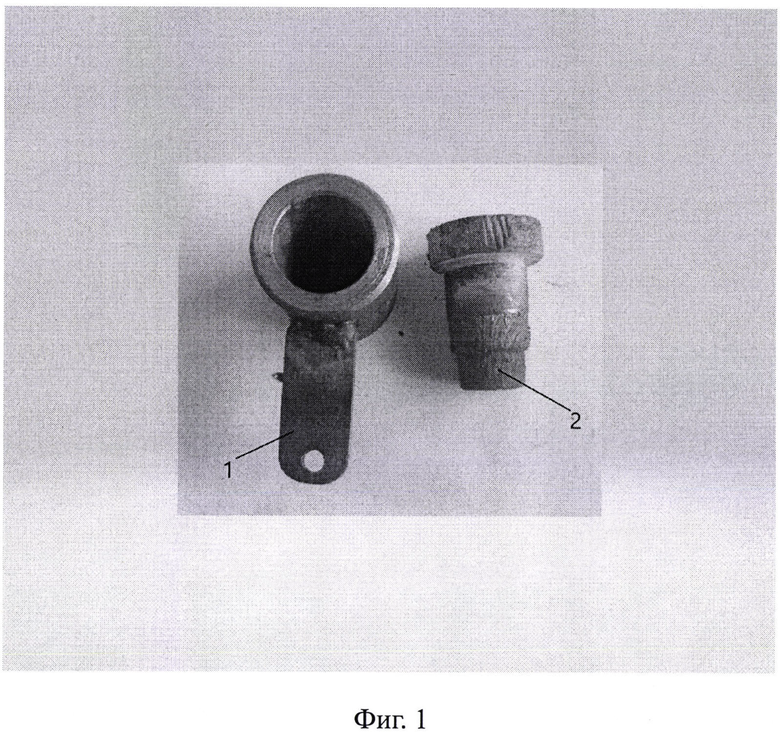

Изобретение поясняется чертежом.

На фиг. 1 показано литейное оборудование для получения тонкостенных отливок.

Оборудование представлено: 1 кокиль, 2 пуансон для формовки легирующего состава на стенки и дно кокиля.

Осуществление изобретения иллюстрируется следующим примером.

К индукционной установке ЭЛСИТ 70/40 подключали индуктор в виде соленоида в него устанавливался тигель (Форнакс) фирмы АО «ОЭЗ «ВладМиВа» в нем осуществляли плавку чугуна марки ФС17.

Для получения легированных бором тонкостенных отливок готовили кокили (см. фиг. а для футеровки их полости вытачивали специальные пуансоны, с целью прессования формовочного состава) и возможностью получать стенки из формовочного состава различной толщины: 0,5, 1, 9 мм.

Расход карбида бора определяли по массе оставшейся в кокиле и на поверхности отливки. Взвешивание оставшегося карбида бора определяли на весах марки CUW-620H.

В керамический тигель загружали куски чугуна марки ФС17, в количестве 50 гр. и флюс (ТУ 57-43-060-00196368-97 Известняк и (известняк флюсовый)- 15 гр. Плавку вели в течение 5 мин. Затем снимали шлак и разливали расплавленный чугун в кокиль-поддон с зафутерованными стенками, состоящими из карбида бора и крахмала. Внутренняя поверхность кокиля футеровались толщиной 0,5, 1,9 мм. При толщине футеровочного слоя меньше 0,5 мм, например на поверхности кокиля наблюдаются оголенные участки от легирующего состава, а при толщине большем 1,9 мм, например 2 мм начинался уже перерасход легирующего состава.

В полужидком состоянии листы прокатывали на специальном приспособлении до поперечного сечения 0,5-0,9 мм по известному способу (Ткачев В.Н. Износ и повышение долговечности деталей сельскохозяйственных машин. - М.: Машиностроение, 1971. - С. 159).

После остывания листы дробили в дробилки марки ЩД-10.

Размолотый сплав просеивали через сито с размерами ячеек 1,0, 0,5, 0,25 мм. Производили взвешивание на весах марки CUW-620H, готовили наплавочную шихту состоящую из сплава ФС17-85% и флюса П-0,66 перемешивали в биконусном смесители, затем через шаблон размером (10*20*3 мм) насыпали наплавочную шихту на образец (30*70*8) из стали 65Г, который помещали в индуктор подключенный к инвертору ЭЛСИТ-100/70 и осуществляли нагрев и расплавление наплавочной шихты на образце.

Таким образом, предлагается способ легирования тонкостенных чугунных отливок используемых для изготовления металлической части наплавочной шихты содержащей активный к кислороду и азоту компонент-бор. Качество легирования обеспечивается за счет предварительного прогрева легирующего компонента до температур 880-1050°С в не агрессивной среде и последующее кратковременное взаимодействие с расплавом, при этом легирующий компонент не требует значительного количества тепла и времени на его активацию для протекания химических реакций и диффузионных процессов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литой стальной детали | 2015 |

|

RU2622503C2 |

| Электрод для износостойкой электродуговой наплавки | 2021 |

|

RU2769682C1 |

| Способ литья | 2016 |

|

RU2632500C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ЛИТОЙ СТАЛЬНОЙ ДЕТАЛИ | 2016 |

|

RU2641209C1 |

| Способ получения борированных сталей в индукционных печах | 2019 |

|

RU2723278C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ДЛЯ БОРИРОВАНИЯ СТАЛИ | 2016 |

|

RU2639258C2 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ВЫСОКОЛЕГИРОВАННЫХ ХРОМИСТЫХ ЧУГУНОВ | 2014 |

|

RU2568036C2 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ ПРИ ЦЕНТРОБЕЖНОМ ЛИТЬЕ МЕДНЫХ СПЛАВОВ | 2008 |

|

RU2367538C1 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

Изобретение относится к химико-термической обработке тонкостенных чугунных отливок, используемых в производстве сельскохозяйственной техники. Способ легирования тонкостенных чугунных отливок включает нанесение на рабочую поверхность кокиля 1 состава, разведенного в воде до состояния обмазки или краски, содержащего углеродсодержащий легирующий компонент, с помощью пуансона 2 для формовки легирующего состава на стенки и дно кокиля, и заливку чугуна в кокиль 1, при этом в качестве углеродсодержащего легирующего компонента используют карбид бора и в состав дополнительно вводят крахмал при следующем соотношении компонентов, мас. %: карбид бора 93-97, крахмал 3-7, толщина нанесенного на рабочую поверхность кокиля 1 легирующего состава составляет от 1 до 1,9 мм, а кокиль 1 с нанесенным легирующим составом прогревают до температуры 880-1050°С. Технический результат – повторное использование остатков карбида бора после легирования изделия, а соответственно уменьшение его расхода. 1 ил.

Способ легирования тонкостенных чугунных отливок, включающий нанесение на рабочую поверхность кокиля разведенного в воде до состояния обмазки или краски состава, содержащего углеродсодержащий легирующий компонент, и заливку чугуна в кокиль, отличающийся тем, что в качестве углеродсодержащего легирующего компонента используют карбид бора и в состав дополнительно вводят крахмал при следующем соотношении компонентов, мас. %:

Карбид бора 93-97;

Крахмал 3-7,

при этом толщина нанесенного на рабочую поверхность кокиля легирующего состава составляет от 1 до 1,9 мм, а кокиль с нанесенным легирующим составом прогревают до температуры 880-1050°С.

| Состав для поверхностного легирования отливок | 1987 |

|

SU1461584A1 |

| СПОСОБ ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ ОТЛИВОК ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2014 |

|

RU2581336C1 |

| Способ поверхностного легирования отливок | 1975 |

|

SU554944A1 |

| Способ поверхностного легирования чугунных отливок | 1958 |

|

SU117166A1 |

| US 4088476 А, 09.05.1978 | |||

| МУСТАФИНА Т | |||

| В | |||

| и др | |||

| Оптимизация процесса борирования чугуна при литье, "Ползуновский вестник", 2015, N 3, стр | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

2022-11-23—Публикация

2022-02-22—Подача