Область техники, к которой относится изобретение

Инжекторы ГНКТ (гибкой насосно-компрессорной трубы) - это устройства для спуска ГНКТ в скважину и подъема из нее. Как правило, труба ГНКТ является непрерывной, но инжекторы могут использоваться также для спуска и подъема соединенных труб. Непрерывную трубу обычно называют "намотанной трубой" (ГНКТ), поскольку когда она не спущена в скважину, она хранится намотанной на большой барабан. Термины "tubing" (насосно-компрессорная труба, НКТ) и "pipe" (труба) являются синонимами, если не включают дополнительное определение "continuous" (непрерывная), "coiled" (намотанная) или "jointed" (соединенная), и обозначают все виды НКТ - непрерывную, намотанную и соединенную. Инжектором ГНКТ или, короче, инжектором называется устройство, служащее для спуска всех вышеупомянутых видов труб в скважину и подъема из нее. Название данного устройства происходит из того факта, что оно обычно используется для намотанной трубы (ГНКТ), и что в ранее пробуренных скважинах НКТ необходимо буквально "заталкивать" или "инжектировать" в скважину через скользящее уплотнение, преодолевая давление флюида в скважине, пока вес трубы не превысит выталкивающую силу, создаваемую данным давлением, действующим на площадь поперечного сечения трубы. Но когда вес трубы превысит давление в скважине, инжектор должен будет удерживать ее. При подъеме трубы из скважины данный процесс происходит в обратном направлении.

ГНКТ можно быстрее спустить и поднять из скважины, чем обычные соединенные или прямые трубы, и ее использовали главным образом для циркуляции жидкостей в скважине и других операциях по капитальному ремонту скважин, но ее можно применять и для бурения. Для бурения на конце ГНКТ подвешивают турбомотор, который приводится в действие буровым раствором, закачиваемым вниз по ГНКТ. ГНКТ используется также в качестве постоянной НКТ в добывающих скважинах. Эти новые виды работ, производимых с помощью ГНКТ, стали возможными благодаря появлению труб с большего диаметра и более прочных.

Уровень техники

Примерами инжекторов ГНКТ являются устройства, описанные и раскрытые в патентах США №№5,309,990, 6,059,029, и 6,173,769, которые все приводятся здесь в виде ссылки.

Типичный инжектор ГНКТ содержит две непрерывные цепи, хотя может использоваться и большее количество цепей. Цепи установлены на зубчатых колесах, образуя удлиненные петли, вращающиеся в противоположном направлении. Система привода прикладывает крутящий момент к зубчатым колесам, заставляя цепи вращаться. В большинстве инжекторов цепи расположены попарно напротив друг друга, а труба находится между ними. Закрепленные на каждой цепи захватывающие устройства подходят одновременно с обеих сторон к трубе и прижимаются к ней. Таким образом, инжектор непрерывно захватывает часть НТК по мере ее продвижения в скважину или из скважины. "Зоной захвата" называют область, в которой захватывающие устройства контактируют с частью трубы, проходящей через инжектор.

Для прижатия захватывающих устройств к НКТ могут использоваться несколько различных механизмов. Одним из общепринятых механизмов является башмак, служащий для прикладывания равномерного усилия к задней части захватывающих устройств во время из прохождения по зоне захвата. Например, на задней стороне каждого захватывающего устройства может быть установлен цилиндрический ролик, или несколько роликов на одной и той же оси вращения. При прохождении захватывающих устройств по зоне захвата данные ролики катятся по непрерывной, плоской поверхности башмака. За счет соответствующей установки башмака относительно НКТ башмак прижимает захватывающие устройства к НКТ с усилием, являющимся нормальным для данной НКТ. В альтернативном исполнении ролики могут быть установлены на башмаке, а задняя сторона захватывающих устройств выполнена в виде ровной, плоской поверхности, которая катится по роликам. Оси роликов расположены в одной и той же плоскости, так что удаленные точки окружности роликов также касаются башмаков в одной и той же плоскости, эффективно создавая плоскую поверхность для проката захватывающих устройств по роликам.

Инжектор ГНКТ прикладывает перпендикулярную силу к захватывающим устройствам, и данная перпендикулярная сила за счет контактного трения обеспечивает осевую силу, направленную по продольной оси НКТ. Тяговое усилие, прикладываемое захватывающими устройствами к НКТ, определяется, по меньшей мере, частично, величиной вышеупомянутой силы. С целью регулирования величины перпендикулярной силы башмаки на противоположных цепях обычно притягиваются друг к другу поршнями гидроцилиндров или аналогичными устройствами для прижатия захватывающих устройств к НКТ. Еще одним возможным вариантом является прижатие башмаков друг к другу.

Раскрытие изобретения

В общих чертах, предметом настоящего изобретения является система протягивания цепей инжектора ГНКТ, обеспечивающая разгрузку упругой деформации, возникающей в ГНКТ при ее прохождении через зону захвата. Мгновенное устранение или уменьшение перпендикулярной силы на захватывающем устройстве, находящемся в среднем положении в зоне захвата, то есть мгновенное снятие или уменьшение осевой силы, прикладываемой захватывающим устройством к НКТ, позволяет, по меньшей мере, частично устранить упругую деформацию НКТ за счет перемещения захватывающего устройства относительно НКТ, без потери приложенного к НКТ тягового усилия инжектора в целом, то есть без проскальзывания трубы. При последующем повторном прикладывании перпендикулярной силы захватывающее устройство снова создает осевую силу, протягивающую НКТ.

В одном приведенном в качестве примера варианте осуществления инжектора ГНКТ плоская поверхность башмака, вдоль которой перемещаются захватывающие устройства зажимной цепи, содержит промежуточный разрыв в поверхности, который на мгновение уменьшает или устраняет прикладываемую башмаком силу, позволяя захватывающему устройству изменить свое положение относительно трубы.

В другом приведенном в качестве примера варианте осуществления инжектора ГНКТ ролики на обратной стороне захватывающих устройств на зажимной цепи проходят, по меньшей мере, через одну неглубокую проточку или впадину, выполненную на плоской контактной поверхности башмака, или через зазор между сегментами данной контактной поверхности, в результате чего на мгновение устраняется или уменьшается сила, прикладываемая башмаком к захватывающим устройствам, когда они проходят по меньшей мере одно установленное положение в пределах зоны захвата инжектора ГНКТ. Уменьшение или снятие силы позволяет захватывающим устройствам на зажимной цепи изменить свое положение относительно трубы в одном или нескольких установленных положениях с целью устранения деформации, вызванной натяжением в трубе при ее перемещении в инжекторе.

Краткое описание чертежей

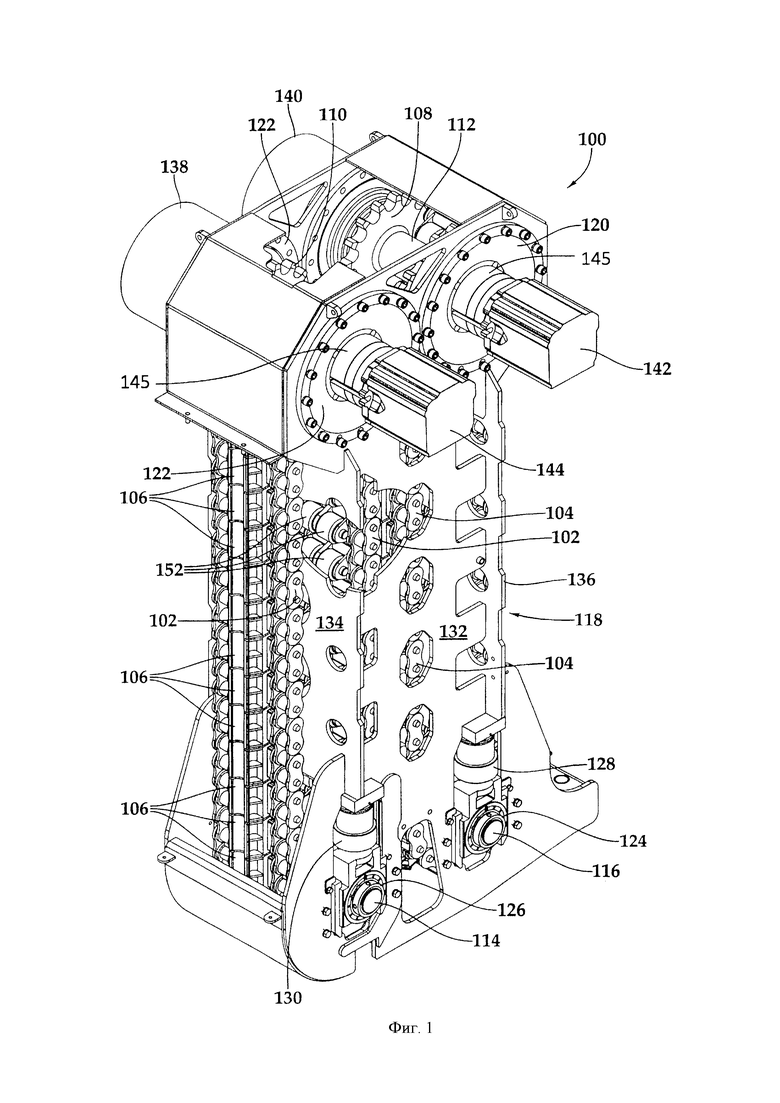

На фиг.1 показано перспективное изображение типичного инжектора ГНКТ.

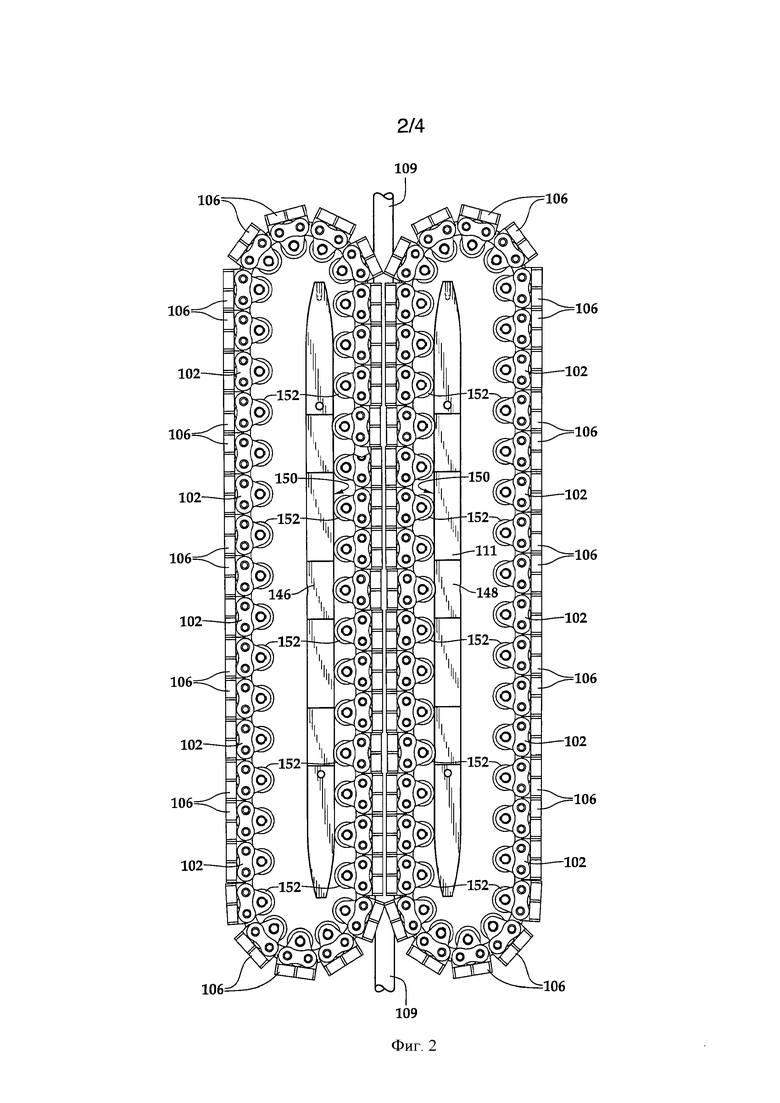

На фиг.2 представлен вид в плане только установленных цепей с элементами захватывающих устройств и башмака типичного инжектора ГНКТ по фиг.1.

На фиг.3 представлен подробный вид изображения, показанного на фиг.2.

На фиг.4 представлен вид сбоку одного из башмаков, показанных на фиг.2 и 3, демонстрирующий его профиль.

На фиг.5 показан вид в плане башмака, представленного на фиг.4.

Осуществление изобретения

В приведенном ниже описании аналогичные элементы обозначены одинаковыми номерами.

Показанный на фиг.1, 2 и 3 инжектор 100, в целом, является типичным инжектором ГНКТ. Он имеет две приводные цепи 102 и 104, вращающиеся в противоположных направлениях. На каждой из цепей установлено определенное количество захватывающих элементов или захватывающих устройств 106. Поэтому данные цепи иногда называют зажимными цепями. Форма каждого из захватывающих устройств на цепи соответствует внешнему диаметру или кривизне внешней поверхности НКТ 109 (не показана на фиг.1), которую они должны захватывать. В одном из вариантов осуществления изобретения захватывающие устройства могут содержать крепежный элемент, закрепляемый на цепи, и колодку для сцепления с трубой. Кроме того, в некоторых вариантах осуществления изобретения колодка может быть съемной или сменной. Захватывающие устройства на соответствующих цепях одновременно входят в область, называемую зоной захвата. При прохождении НКТ 109 через инжектор она поступает в зону захвата. В зоне захвата захватывающие устройства на каждой из цепей совместно зажимают трубу, охватывая ее при этом практически по диаметру, что предупреждает ее смятие при сжатии. В данном способе осуществления, например, зона захвата является практически прямолинейной, и секции соответствующих цепей в зоне захвата расположены прямо и параллельно друг другу. Центральная ось НКТ совпадает с центральной осью зоны захвата. В представленном способе осуществления, когда имеется только две цепи, данные цепи 102 и 104 вращаются, как правило, в одной и той же плоскости. (Обратите внимание, что на фиг.1 в верхней части инжектора цепи 102 и 104 вырезаны, для того чтобы показать зубчатые колеса, на которых они установлены). Инжекторы также могут содержать более двух цепей. Например, вторая пара приводных цепей может быть установлена напротив друг друга в плоскости, перпендикулярной плоскости первой паре цепей, таким образом, что при прохождении трубы через инжектор она зажимается четырьмя захватывающими элементами.

Как показано на фиг.1, цепи инжектора установлены или подвешены по меньшей мере на двух зубчатых колесах, одно из которых расположено в верхней части инжектора, а другое - в его нижней части. Верхнее и нижнее зубчатые колеса, на практике, обычно состоят из двух расположенных на расстоянии друг от друга зубчатых колес, вращающихся на общей оси. В приведенном в качестве примера способе осуществления изобретения на фиг.1 видна только одна пара зубчатых колес 108 и 110. (На фиг.2 и 3 зубчатые колеса не показаны.) Верхние зубчатые колеса в показанном способе исполнения инжектора являются ведущими. Ведущие зубчатые колеса соединены с ведущей осью или ведущим валом, который вращается системой привода. На фиг.1 виден лишь один вал 112, служащий для привода пары верхних ведущих зубчатых колес 108. Нижние зубчатые колеса, не показанные на приведенных чертежах, за исключением торцов 114 и 116 валов, на которых они посажены, не являются ведущими в данном инжекторе. Они называются натяжными зубчатыми колесами. Нижние зубчатые колеса, однако, также могут быть ведущими, либо совместно с верхними зубчатыми колесами, либо вместо них. Кроме того, конструкция инжектора может включать и дополнительные зубчатые колеса для привода каждой из цепей.

Зубчатые колеса установлены в раме, обозначенной в целом позицией 118. Валы верхних зубчатых колес установлены в подшипниках с противоположных сторон. Эти подшипники установлены в двух подшипниковых коробках 120 для вала 112 и двух подшипниковых коробках 122 для другого вала, который не виден на данном чертеже. Валы нижних зубчатых колес также установлены в подшипниках с противоположных сторон, которые смонтированы в подвижных несущих корпусах, которые могут скользить по выполненным в раме желобкам. На чертежах видны только два передних подшипника 124 и 126. Возможность перемещения валов нижних зубчатых колес вверх и вниз позволяет обеспечивать постоянное натяжение цепей с помощью гидравлических цилиндров 128 и 130.

Рама 118 в данном конкретном способе исполнения инжектора имеет форму коробки, выполненной из двух параллельных пластин, одна из которых (пластина 132) видна на чертеже, и из двух параллельных боковых пластин 134 и 136. Рама служит опорой для зубчатых колес, цепей, башмаков и других элементов инжектора, включая систему привода и тормоза 138 и 140. Каждый тормоз соединен с одним из ведущих валов, на которых установлены верхние зубчатые колеса. В системе с гидроприводом тормоза обычно автоматически включаются при потере гидравлического давления.

Система привода инжектора содержит по меньшей мере один мотор, обычно с гидравлическим приводом, но электромоторы также применяются. Инжектор 100 содержит два мотора 142 и 144, по одному на каждую из зажимных цепей. Для привода каждой из цепей можно использовать и большее количество моторов, например, подсоединяя их к одному и тому же валу, или соединяя их с отдельным зубчатым колесом, на котором установлена цепь. Выходной вал каждого мотора соединен с валом ведущего зубчатого колеса цепи, приводимой мотором, и, таким образом, мотор соединен с цепью. Каждый мотор подсоединен непосредственно или, например, с помощью системы зубчатых передач, примером которой является планетарная коробка передач 145. Однако может использоваться и только один мотор. Он может использоваться как для привода только одной цепи (другая при этом остается бесприводной), так и для привода обеих цепей за счет их соединения непосредственным или косвенным образом путем привода ведущего зубчатого колеса каждой цепи. Примером такого типа привода является дифференциальный привод с несколькими выходными валами или шестеренной передачей, соединяющей оба ведущих зубчатых колеса. При использовании гидравлического мотора, во время работы инжектора в мотор подается гидравлическая жидкость под давлением, получаемая по трубопроводам из блока питания, содержащего гидронасос, приводимый, например, дизельным двигателем. Тот же самый блок питания можно использовать для привода и других гидросистем, содержащих гидроцилиндры, создающие силу сцепления, как будет показано ниже.

Как показано на фиг.1-5 (хотя и не видно на фиг.1), инжектор 100 ГНКТ содержит башмаки 146 и 148 для каждой из цепей 102 и 104 соответственно служащие для прижатия захватывающих элементов 106 к НКТ 109 в зоне захвата. Башмаки прикладывают перпендикулярную силу к захватывающим элементам, которые передают эту силу на НКТ, создавая силу трения (которую мы называем силой сцепления) для удержания НКТ при ее прохождении через зону захвата. Чем больше перпендикулярная сила, тем больше сила сцепления. Перпендикулярная сила частично генерируется определенным количеством гидроцилиндров. Гидроцилиндры не показаны на приведенных чертежах. В одном из вариантов осуществления изобретения оба конца гидроцилиндра, установленного в определенной точке по длине зоны захвата, соединены с каждым из башмаков. Они создают равные силы, притягивая друг к другу башмаки в различных точках по их длине, в результате чего к трубе 109 прикладывается одинаковое сжимающее давление по всей длине башмака. В альтернативном варианте осуществления можно использовать несколько гидроцилиндров, толкающих башмаки вперед навстречу друг другу.

Во избежание деформации или повреждения трубы, при правильной установке захватывающих элементов относительно трубы башмак прикладывает перпендикулярную силу к НКТ равномерно по ее длине в зоне захвата. Для осуществления этого башмак содержит плоскую поверхность, по которой перемещаются захватывающие элементы. В рассматриваемом способе осуществления, при котором захватывающие элементы имеют ролики на своей задней стороне, данные ролики 152 катятся по плоской поверхности 150, и при этом захватывающие устройства зажимают НКТ в зоне захвата. Ролики катятся или перемещаются по определенной траектории вдоль плоской поверхности контакта. Плоская поверхность контакта - это зона 154 в центральной части башмака, совпадающая с зоной захвата; концы башмака с обеих сторон имеют конусовидную форму, то есть сужаются в переходных зонах 156 башмака. Поверхность контакта параллельна оси НКТ 109 при ее прохождении в зоне захвата. На каждом захватывающем устройстве закреплен ролик 152. В рассматриваемом варианте осуществления, лучше всего демонстрируемом фиг.1, каждый ролик содержит два цилиндрических элемента, установленных для вращения на общей оси.

Несмотря на то, что показанный на чертежах башмак представлен в виде одинарного, балкообразного элемента, имеющего гладкую, плоскую поверхность с одной стороны, он служит лишь в качестве примера. Башмак также может состоять из нескольких элементов, соединенных друг с другом или каким-либо другим способом удерживаемых в заданном положении относительно друг друга, так что они совместно образуют плоскую поверхность контакта с роликами.

Во время работы инжектора, когда НКТ уже спущена в скважину до точки, в которой вес НКТ и прикрепленного к ней оборудования начинает превышать гидростатическое давление в скважине, нагрузка на НКТ, и, следовательно, натяжение НКТ, удерживаемой инжектором, зависит от разности общего веса НКТ с оборудованием и гидростатического давления в стволе скважины. Напряжение растяжения НКТ является максимальным в нижней части инжектора, где труба входит в область захвата, и практически равно нулю в верхней части инжектора, в точке, где труба выходит из зоны захвата. (Барабан, на который наматывается НКТ, создает натяжение НКТ, когда она выходит из головки инжектора). Таким образом, натяжение НКТ будет максимальным в нижней части зоны захвата, около ствола скважины, и практически нулевым в верхней части зоны захвата. Однако напряжение, и, следовательно, натяжение зажимных цепей является прямо противоположным. По мере прохождения трубы 109 вверх через зону захвата она укорачивается, а длина цепи увеличивается. Уменьшение длины трубы и удлинение цепи создает осевую силу. По существу, снимаемое напряжение, по меньшей мере, частично, передается на захватывающее устройство.

На сформированной на каждом башмаке 146 и 148 поверхности 150 контакта с роликами имеется одна или несколько областей разгрузки натяжения. В показанном варианте осуществления имеется три области разгрузки натяжения в виде неглубоких проточек 160а, 160b и 160с, выполненных (посредством машинной обработки или каким-либо иным способом) в центральной части башмака в трех определенных местах, находящихся на расстоянии друг от друга, в пределах зоны захвата. Области разгрузки натяжения позволяют ролику 152 совершать определенное движение в боковом направлении в сторону от НКТ (то есть в сторону от центральной оси зоны захвата), и, таким образом, захватывающее устройство 106, к которому прикреплен данный ролик, также может совершать данное движение в боковом направлении, в результате чего происходит моментальное, по меньшей мере, частичное, устранение перпендикулярной силы.

Это моментальное поперечное движение или смещение захватывающего элемента приводит к уменьшению перпендикулярной силы, приложенной к захватывающему элементу. Однако уменьшение или устранение перпендикулярной силы не обязательно приводит к потере контакта захватывающего элемента с трубой; величина уменьшения перпендикулярной силы является необходимой и достаточной для уменьшения трения между захватывающим элементом и НКТ до точки, в которой может произойти относительное смещение НКТ и захватывающего элемента.

Каждая из одной или более областей разгрузки натяжения, выполненных на башмаке, фактически, делит зону захвата по меньшей мере на один сегмент разгрузки натяжения, расположенный между двумя тяговыми сегментами. Каждый сегмент разгрузки натяжения позволяет захватывающему элементу при его перемещении между тяговыми сегментами изменить свое положение на НКТ, в то время как захватывающие сегменты, находящиеся внутри тяговых сегментов, продолжают создавать осевую силу для зажатия НКТ.

В показанном варианте осуществления ширина 162а-162с проточек 160а-160с является одинаковой. Кроме того, переходы от плоской поверхности 150 контакта с роликами к проточке имеют криволинейную форму в целях обеспечения более постепенного уменьшения перпендикулярной силы и более плавного качения роликов. Длина области разгрузки натяжения, которая в рассматриваемых вариантах осуществления изобретения равна ширине проточек (и, следовательно, длине области разгрузки натяжения), определяет время, в течение которого уменьшается перпендикулярная сила, прикладываемая к НКТ захватывающим элементом. В одном из способов осуществления ширина проточки приблизительно равна ширине ролика, когда ролик находится в центре проточки и касается самой глубокой ее точки. В альтернативном варианте осуществления изобретения проточка расширена с целью увеличения времени, в течение которого перпендикулярная сила, приложенная к захватывающему устройству, значительно уменьшена или устранена, и НКТ может проскользнуть относительно захватывающего устройства.

В показанном способе осуществления имеется три области разгрузки натяжения, равномерно разнесенные по длине башмака. Однако в альтернативных вариантах осуществления изобретения области разгрузки натяжения могут быть расположены на различных расстояниях друг от друга. Альтернативные варианты осуществления также могут содержать больше или меньше, чем три, точек разгрузки натяжения. Кроме того, в вариантах осуществления башмака с несколькими областями разгрузки натяжения величины длины двух или более областей разгрузки натяжения {то есть, величины ширины проточек 160а-с) могут отличаться друг от друга.

В рассматриваемом примере осуществления проточки 160а-160с на каждом башмаке находятся напротив друг друга, так что переустановка захватывающих элементов с противоположных сторон происходит одновременно. Однако в альтернативных вариантах исполнения данные проточки могут быть смещены относительно друг друга.

В альтернативных вариантах осуществления области разгрузки натяжения могут быть выполнены в виде впадин, вогнутых поверхностей или узких щелей различной формы, в виде зазоров между сегментами или частями составного башмака, или в виде каких-либо других разрывов плоской поверхности контакта с роликами, обеспечивающих, по меньшей мере, контролируемое и/или заданное уменьшение перпендикулярной силы, приложенной захватывающим элементом при его проходе через область разгрузки натяжения, на величину, достаточную для обеспечения возможности относительного перемещения захватывающего устройства относительно НКТ в течение времени, на протяжении которого данное захватывающее устройство находится в границах области разгрузки натяжения.

Одним из потенциальных преимуществ контролируемого снятия натяжения НКТ при ее прохождении через инжектор является уменьшение риска проскальзывания НКТ. Поскольку тянущее усилие инжектора зависит от перпендикулярной силы, прикладываемой захватывающим устройством, умноженной на коэффициент трения, способность захватывающего элемента создавать тянущее усилие резко уменьшается при возникновении относительного перемещения между захватывающим элементом и НКТ. Как только захватывающий элемент или ряд захватывающих элементов начинает смещаться относительно НКТ, осевая сила, возникающая в результате действия приложенной перпендикулярной силы и трения, резко снижается. Коэффициенты трения стали по стали зависят от твердости стали, шероховатости и чистоты, и наличия смазки. Коэффициент трения покоя стали по стали для сталей, используемых при производстве НКТ и захватывающих устройств, составляет от 0,75 до 0,11 для сухой поверхности и поверхности со смазкой соответственно. Динамические коэффициенты трения для сухой и смазанной поверхностей составляют соответственно 0,42 и 0,03. Коэффициент трения значительно изменяется при переходе от статического контакта к динамическому между НКТ и захватывающим устройством. При уменьшении захватывающего усилия то точки, при которой инжектор уже не может создавать осевую силу, достаточную для удержания НКТ, происходит ее проскальзывание, приводящее к потере контроля за спуском/подъемом трубы, повреждениям внешней поверхности НКТ, а также возможным повреждениям захватывающих элементов. Увеличение перпендикулярной силы с целью увеличения трения может привести к повреждению НКТ. Контролируемое снятие натяжения в зоне захвата описанным выше способом обеспечивает снижение вероятности проскальзывания НКТ.

В изложенном выше описании приведенных в качестве примера и предпочтительных вариантов осуществления настоящего изобретения используются, по меньшей мере, частично, определенные идеи данного изобретения. Данное изобретение, определяемое прилагаемыми пунктами формулы изобретения, не ограничивается описанными вариантами осуществления. Без отхода от сути данного изобретения возможны его изменения и модификации. Значение терминов, используемых в данном описании, если только специально не оговорено иначе, имеет обычный, общепринятый смысл и не ограничивается подробностями представленных конструкций или раскрытых вариантов осуществления изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОЛИКОВАЯ МУФТА И СПОСОБ ПРОВЕДЕНИЯ РАБОТ В СКВАЖИНАХ С ПОМОЩЬЮ МУФТЫ | 2024 |

|

RU2840391C1 |

| Капустоуборочная машина | 1985 |

|

SU1281199A1 |

| КОМБИНАЦИЯ ВЕДУЩЕГО БАРАБАНА И ГУСЕНИЧНОЙ ЦЕПИ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ СОЕДИНЕНИЯ И НАТЯЖЕНИЯ ГУСЕНИЧНОЙ ЦЕПИ | 2009 |

|

RU2492095C2 |

| Способ проведения повторного многостадийного гидроразрыва пласта в скважине с горизонтальным окончанием с применением обсадной колонны меньшего диаметра | 2021 |

|

RU2775112C1 |

| СПОСОБ РЕКАВЕРИНГА РАБОЧЕГО СОСТОЯНИЯ НЕФТЕГАЗОДОБЫВАЮЩЕЙ СКВАЖИНЫ С ГОРИЗОНТАЛЬНЫМ И/ИЛИ СУБГОРИЗОНТАЛЬНЫМ ОКОНЧАНИЕМ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2482268C1 |

| Компоновка для многостадийного гидравлического разрыва пласта | 2023 |

|

RU2839113C2 |

| ИНЖЕКТОР ДЛЯ СИСТЕМ С ГИБКОЙ НАСОСНО-КОМПРЕССОРНОЙ ТРУБОЙ | 2012 |

|

RU2595025C2 |

| Захватное устройство | 1981 |

|

SU958081A1 |

| ЗАХВАТНОЕ УСТРОЙСТВО ДЛЯ ИНЖЕКТОРОВ ДЛИННОМЕРНЫХ ТРУБ | 2010 |

|

RU2522357C2 |

| ШАГОВЫЙ ПРИВОД ДЛЯ КОЛОННЫ ОБСАДНЫХ ТРУБ | 1997 |

|

RU2144126C1 |

Группа изобретений относится к инжекторам гибкой насосно-компрессорной трубы (ГНКТ) и к способу контроля натяжения ГНКТ. Технический результат заключается в обеспечении разгрузки упругой деформации, возникающей в ГНКТ при ее прохождении через зону захвата. Инжектор ГНКТ содержит несколько зажимных цепей, каждая из которых состоит из замкнутой цепи с установленными на ней несколькими захватывающими элементами. Каждая из нескольких зажимных цепей включает в себя участки, расположенные относительно друг друга таким образом, что они образуют между собой зону захвата для захвата указанной трубы при ее размещении между указанными участками зажимных цепей. Зона захвата имеет центральную ось, совпадающую с центральной осью указанной трубы, проходящей через зону захвата. Инжектор содержит также по меньшей мере одно средство снятия натяжения в по меньшей мере одной из зажимных цепей при ее прохождении через зону захвата и башмак для каждой из нескольких зажимных цепей, простирающийся за пределами указанного участка зажимной цепи и обеспечивающий прижатие захватывающих элементов цепи к указанной трубе при ее прохождении через зону захвата с силой, направленной перпендикулярно поверхности указанной трубы. Башмак по меньшей мере за одной из нескольких зажимных цепей имеет выполненную на нем по меньшей мере одну область разгрузки натяжения для разделения зоны захвата на сегмент разгрузки натяжения, находящийся между двумя тяговыми сегментами. Область разгрузки натяжения башмака обеспечивает уменьшенную величину силы, прикладываемой захватывающим элементом при его прохождении через сегмент разгрузки натяжения, по сравнению с величиной силы, прикладываемой захватывающим элементом при его перемещении в любом из двух указанных тяговых сегментов. 3 н. и 10 з.п. ф-лы, 5 ил.

1. Инжектор гибкой насосно-компрессорной трубы, содержащий

несколько зажимных цепей, каждая из которых состоит из замкнутой цепи с установленными на ней несколькими захватывающими элементами, при этом каждая из нескольких зажимных цепей включает в себя участки, расположенные относительно друг друга таким образом, что они образуют между собой зону захвата для захвата указанной трубы при ее размещении между указанными участками зажимных цепей, при этом зона захвата имеет центральную ось, совпадающую с центральной осью указанной трубы, проходящей через зону захвата;

по меньшей мере одно средство снятия натяжения в по меньшей мере одной из зажимных цепей при ее прохождении через зону захвата, и

башмак для каждой из нескольких зажимных цепей, простирающийся за пределами указанного участка зажимной цепи и обеспечивающий прижатие захватывающих элементов цепи к указанной трубе при ее прохождении через зону захвата с силой, направленной перпендикулярно поверхности указанной трубы;

при этом башмак по меньшей мере за одной из нескольких зажимных цепей имеет выполненную на нем по меньшей мере одну область разгрузки натяжения для разделения зоны захвата на сегмент разгрузки натяжения, находящийся между двумя тяговыми сегментами, причем область разгрузки натяжения башмака обеспечивает уменьшенную величину силы, прикладываемой захватывающим элементом при его прохождении через сегмент разгрузки натяжения, по сравнению с величиной силы, прикладываемой захватывающим элементом при его перемещении в любом из двух указанных тяговых сегментов.

2. Инжектор по п. 1, отличающийся тем, что степень уменьшения перпендикулярной силы является достаточной для проскальзывания находящегося в сегменте разгрузки натяжения захватывающего элемента относительно поверхности указанной трубы, без потери тягового усилия, обеспечиваемого захватывающими элементами, находящимися в тяговых сегментах.

3. Инжектор по пп. 1 или 2, отличающийся тем, что каждый из башмаков имеет выполненную на нем одну или несколько плоских поверхностей, по которым перемещаются захватывающие элементы каждой из нескольких зажимных цепей при прохождении в зоне захвата, при этом область разгрузки натяжения содержит разрыв плоской поверхности, обеспечивающий возможность поперечного смещения захватывающего элемента в сторону от указанной трубы в сегменте разгрузки натяжения.

4. Инжектор по п. 3, отличающийся тем, что разрыв представляет собой проточку, щель, зазор, впадину или углубление поверхности.

5. Инжектор по п. 1, отличающийся тем, что башмак между каждой из нескольких зажимных цепей имеет выполненную на нем по меньшей мере одну область разгрузки натяжения для разделения зоны захвата на сегмент разгрузки натяжения, находящийся между двумя тяговыми сегментами; при этом область разгрузки натяжения на башмаке уменьшает величину силы, прикладываемой захватывающим элементом, когда он проходит через сегмент разгрузки натяжения, по сравнению с величиной силы, которую он прикладывает при перемещении в любом из двух указанных тяговых сегментов.

6. Инжектор гибкой насосно-компрессорной трубы, содержащий

несколько зажимных цепей, каждая из которых состоит из замкнутой цепи с установленными на ней несколькими захватывающими элементами, при этом каждая из нескольких зажимных цепей включает в себя участки, расположенные относительно друг друга таким образом, что они образуют между собой зону захвата для захвата указанной трубы при ее размещении между указанными участками зажимных цепей, при этом зона захвата имеет центральную ось, совпадающую с центральной осью указанной трубы, проходящей через зону захвата;

по меньшей мере одно средство снятия натяжения в по меньшей мере одной из зажимных цепей при ее прохождении через зону захвата, и

башмак для каждой из нескольких зажимных цепей, простирающийся за пределами указанного участка зажимной цепи и обеспечивающий прижатие захватывающих элементов цепи к указанной трубе при ее прохождении через зону захвата с силой, направленной перпендикулярно поверхности указанной трубы и достаточной для ее зажатия, при этом башмак имеет плоскую поверхность контакта с роликами, простирающуюся вдоль по меньшей мере части его длины, вдоль которой по определенной траектории катятся ролики нескольких захватывающих элементов, когда они находятся в пределах зоны захвата;

при этом плоская поверхность контакта башмака по меньшей мере за одной из нескольких зажимных цепей содержит по меньшей мере один разрыв между концами плоской поверхности контакта с роликами, по которой может катиться по меньшей мере один ролик множества захватывающих элементов при вращении нескольких зажимных цепей; при этом разрыв имеет определенную глубину и ширину, а также участки плоской поверхности контакта с роликами на каждой из сторон.

7. Инжектор по п. 6, отличающийся тем, что указанный разрыв обеспечивает заданное смещение по меньшей мере одного ролика по меньшей мере одного из множества захватывающих элементов в поперечном направлении в сторону от центральной оси зоны захвата.

8. Инжектор по п. 6, отличающийся тем, что плоская поверхность контакта башмака по меньшей мере за одной из нескольких зажимных цепей содержит по меньшей мере два разрыва, каждый из которых имеет заданную глубину и ширину, а также участки плоской поверхности контакта с роликами на каждой из сторон разрыва вдоль траектории движения роликов.

9. Инжектор по любому из пп. 6-8, отличающийся тем, что плоская поверхность контакта башмака за каждой из нескольких цепей имеет по меньшей мере один разрыв.

10. Инжектор по п. 9, отличающийся тем, что по меньшей мере один разрыв на плоской поверхности контакта башмака для одной из нескольких цепей расположен напротив разрыва на плоской поверхности башмака за другой из нескольких цепей.

11. Способ контроля натяжения гибкой насосно-компрессорной трубы, проходящей через инжектор гибкой насосно-компрессорной трубы, имеющий несколько зажимных цепей, каждая из которых состоит из замкнутой цепи с установленными на ней несколькими захватывающими элементами, при этом несколько зажимных цепей имеют участки, расположенные относительно друг друга таким образом, что они образуют зону захвата для захвата указанной трубы, причем центральная ось зоны захвата совпадает с центральной осью указанной трубы, проходящей через зону захвата; при этом способ включает в себя:

приведение в движение по меньшей мере одной из нескольких цепей посредством привода для обеспечения перемещения указанной трубы, проходящей через зону захвата;

приложение равномерной перпендикулярной силы к указанным нескольким захватывающим элементам в зоне захвата;

моментальное уменьшение перпендикулярной силы на по меньшей мере одном из нескольких захватывающих элементов, находящихся в зоне захвата, для обеспечения изменения положения по меньшей мере одного захватывающего элемента относительно указанной трубы без потери сцепления с указанной трубой остальных захватывающих элементов таким образом, что обеспечивается снятие натяжения зажимной цепи, на которой установлен по меньшей мере один из множества захватывающих элементов.

12. Способ по п. 11, отличающийся тем, что моментальное уменьшение перпендикулярной силы происходит в заданном сегменте разгрузки натяжения, находящемся в промежуточном положении в зоне захвата.

13. Способ по п. 12, отличающийся тем, что моментальное уменьшение давления на по меньшей мере одном из нескольких захватывающих элементов происходит в нескольких определенных зонах снятия натяжения, разнесенных друг от друга и находящихся в промежуточных положениях в пределах зоны захвата.

| US 5918671 A, 06.07.1999 | |||

| Механизм спуска и подъема непрерывных стальных труб и штанг | 1978 |

|

SU785458A1 |

| СПОСОБ СОСТАВЛЕНИЯ ТОПОГРАФИЧЕСКИХ ПЛАНОВ И КАРТ | 1925 |

|

SU21929A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 5309990 A, 10.05.1994. | |||

Авторы

Даты

2017-10-06—Публикация

2013-06-17—Подача