(5) ЗАХВАТНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Захватное устройство | 1991 |

|

SU1816688A1 |

| Кисть манипулятора | 1987 |

|

SU1423372A1 |

| Захватное устройство | 1986 |

|

SU1351777A1 |

| Устройство для отделения деталей от пачки | 1989 |

|

SU1671590A1 |

| ЗАЖИМНОЕ УСТРОЙСТВО | 2013 |

|

RU2610994C2 |

| Захватное устройство | 1991 |

|

SU1815213A1 |

| Захват манипулятора | 1987 |

|

SU1442401A1 |

| Захватное устройство | 1984 |

|

SU1197835A1 |

| Захватное устройство | 1991 |

|

SU1816689A1 |

| РОТОРНЫЙ АКСИАЛЬНЫЙ ДВИГАТЕЛЬ И СИСТЕМА СМАЗКИ ДВИГАТЕЛЯ | 2019 |

|

RU2704514C1 |

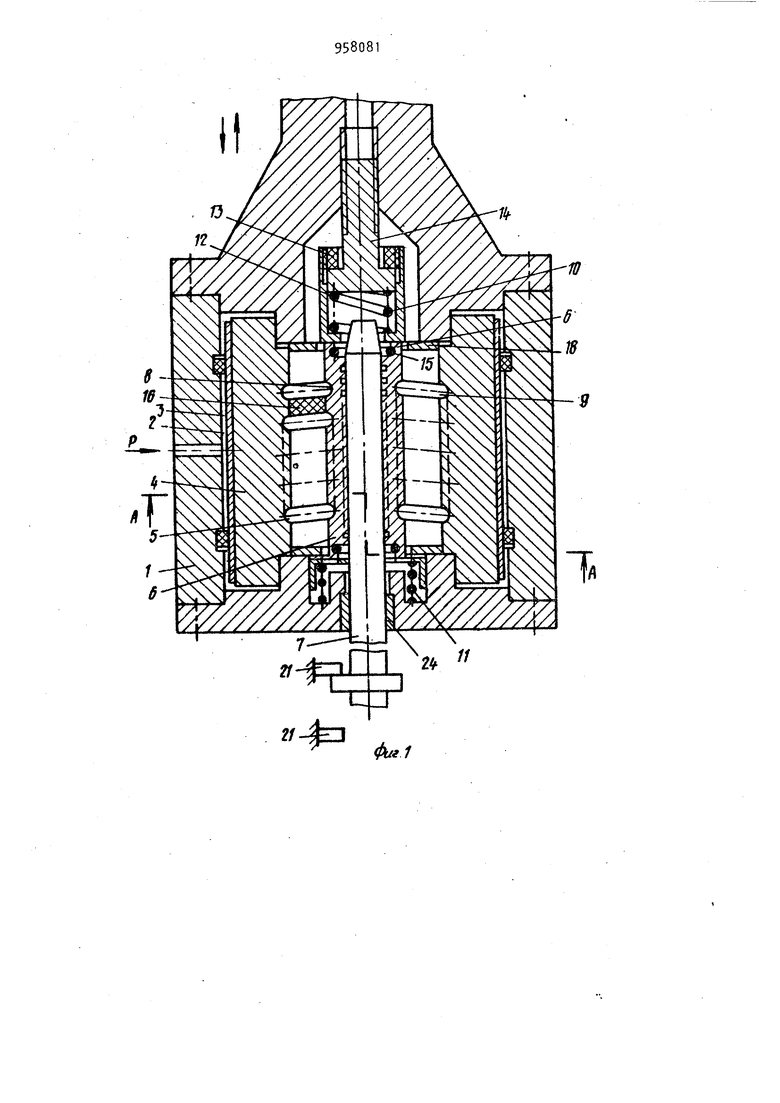

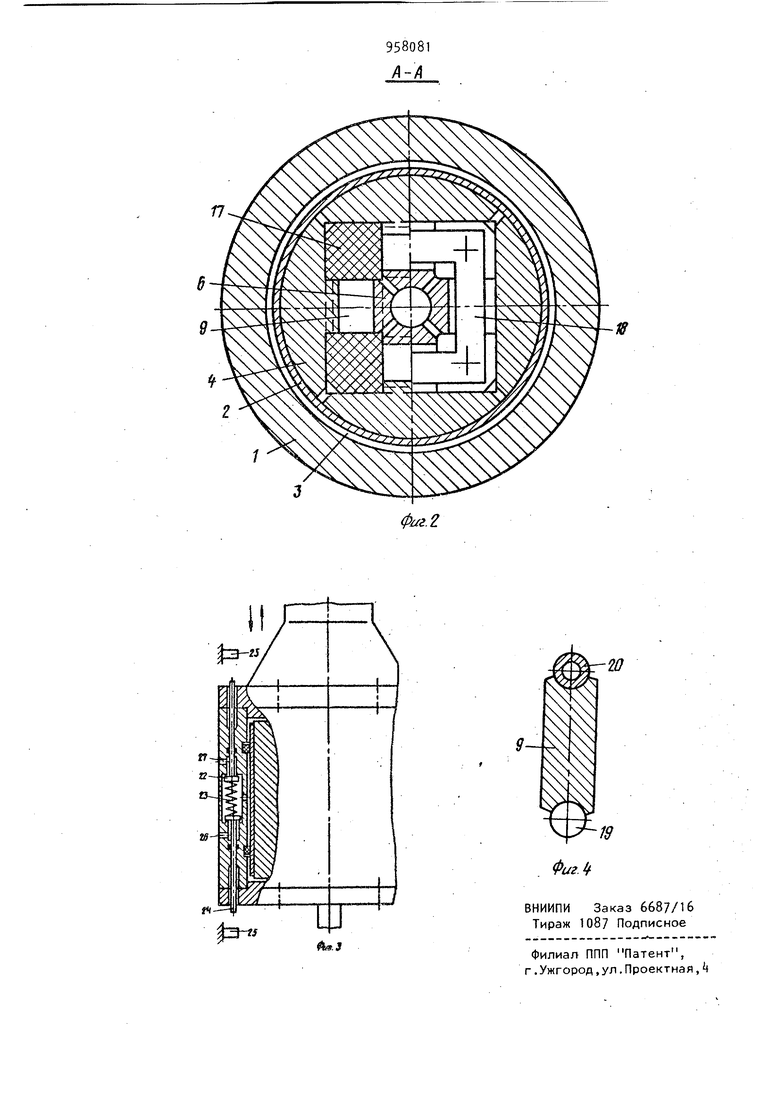

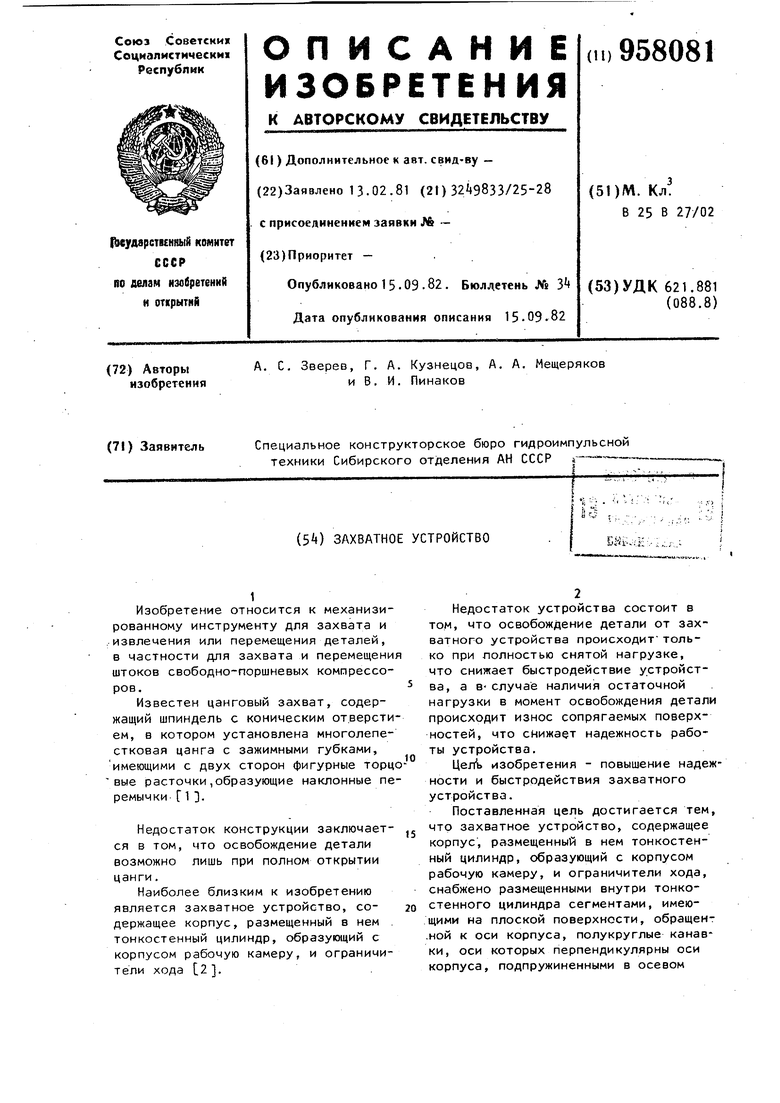

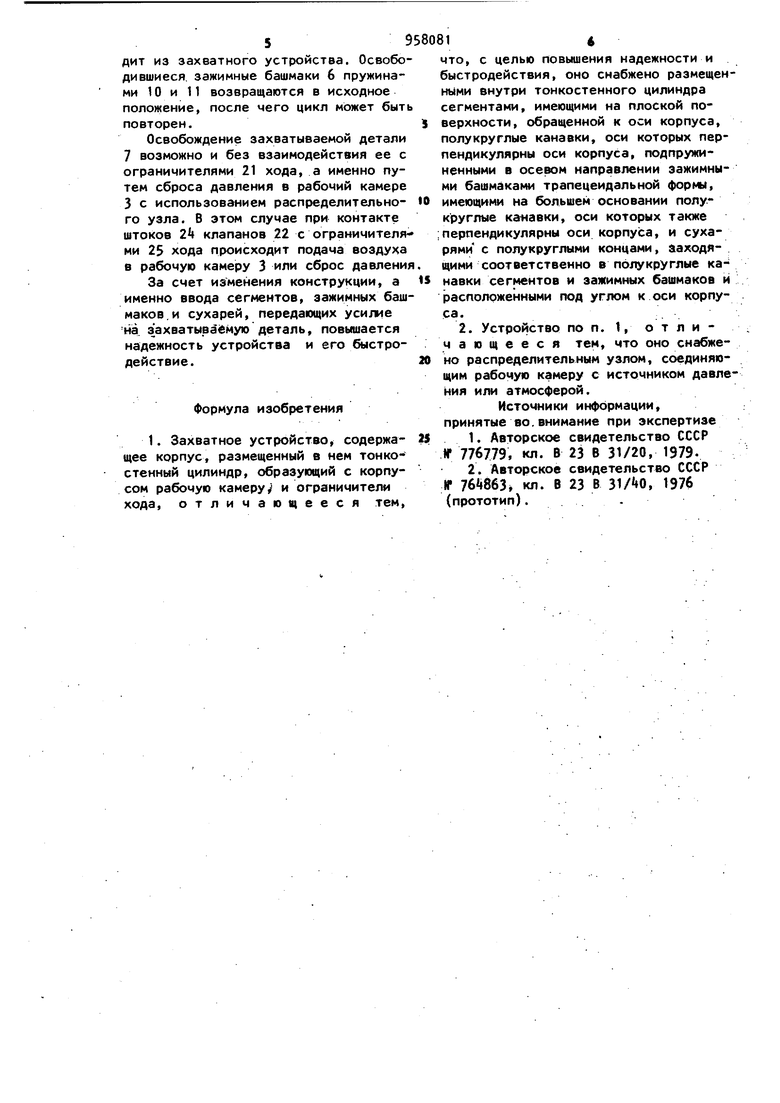

Изобретение относится к механизированному инструменту для захвата и извлечения или перемещения деталей, в частности для захвата и перемещени штоков свободно-поршневых компрессоров. Известен цанговый захват, содержащий шпиндель с коническим отверсти ем, в котором установлена многолепестковая цанга с зажимными губками, имеющими с двух сторон фигурные торц вые расточки,образующие наклонные пе ремычки Г 1 . Недостаток конструкции заключается в том, что освобождение детали возможно лишь при полном открытии цанги. Наиболее близким к изобретению является захватное устройство, содержащее корпус, размещенный в нем тонкостенный цилиндр, образующий с корпусом рабочую камеру, и ограничители хода 2 . Недостаток устройства состоит в том, что освобождение детали от захватного устройства происходит только при полностью снятой нагрузке, что снижает быстродействие устройства, а в-случае наличия остаточной нагрузки в момент освобождения детали происходит износ сопрягаемых поверхностей, что снижает надежность работы устройства. Цел изобретения - повышение надежности и быстродействия захватного устройства. Поставленная цель достигается тем, что захватное устройство, содержащее корпус, размещенный в нем тонкостенный цилиндр, образующий с корпусом рабочую камеру, и ограничители хода, снабжено размещенными внутри тонкостенного цилиндра сегментами, имеющими на плоской поверхности, обращеиной к оси корпуса, полукруглые канавки, оси которых перпендикулярны оси корпуса, подпружиненными в осевом направлении зажимными башмаками трапецеидальной формы., имеющими на большем основании полукруглые канавки, оси которых также перпендикулярны оси корпуса, и сухарями с полукруглыми концами, заходящими соответственно в полукруглые канавки сегментов и зажимных башмаков и расположенными под углом к оси корпуса. Кроме того, устройство снабжено распределительным узлом, соединяющим рабочую камеру с источником давления или атмосферой. На фиг. 1 изображено захватное устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 захватное устройство, час7 тичный продольный разрез по распределительному узлу; на фиг. 4 - вариант выполнения конструкции сухаря. Захватное устройство содержит корпус 1, внутри которого установлен тон . костенный цилиндр 2, образующий с ним рабочую камеру 3. Внутри тонкостенного цилиндра 2 размещены сегменты t, которые на плоской поверхности, обращенной к оси корпуса 1, имеют полукруглые канавки 5f оси которых перпендикулярны оси корпуса 1, зажимные башмаки 6 трагГецеидальной формы, которые взаимодействуют с захватываемой деталью 7 и имеют на большем основаНИИ полукруглые канавки 8, оси которы также перпендикулярны оси корпуса 1, сухари 9 с полукруглыми концами, заходящими соответственно в полукруглые канавки 5 и 8 сегментов- t и зажимных башмаков 6. Зажимные башмаки 6 в осевом направлении поджимаются пружинами 10 и 11, усилие прижима которых регулируется стаканом 12 и гайкой 13. Положение зажимных башмаков 6 в осевом направлении регулируется упором I, взаимодействующим с пружийой 10 и ус тановленным в корпусе 1 с возможност осевого перемещения так, что сухари наклонены к корпусу и образуют с его нормалью угол меньшей угла трения между зажимными башмаками 6 и захватываемой деталью 7. С целью предотв ращения выхода за жимных башмаков 6 k центру в момент отсутствия захватываемой детали 7 он связаны между собой разрезными кольц ми 15 размещенными в их кольцевых канавках. Для исключения сухого трения между концами сухарей 9 и полукруглыми канавками 5 и 8 сегментов k и зажимных башмаков 6 между сухарями установлены зубчатые элементы 16, держивающие смазку. Для ориентации сухарей 9 они размещены в сепаратоах 17 с рамочными накладками 18. Сухари 9 могут быть выполнены цельными либо составными с заделанными по концам роликами 19 или втулками 20. С захватываемой деталью 7 взаимодействуют упоры 21. Давление воздуха в рабочей камере 3 можно изменять с помощью распределительного узла, соединяющего рабочую камеру с источником давления или атмосферой. Р-аспределительное устройство содержит два Нормально закрытых клапана 22, поджатые относительно друг друга пружиной 23, штоки 2 которых взаимодействуют с ограничителями 25. Клапаны 22 перекрывают канал 26 подвода сжатого воздуха и канал 27, связывающий рабочую камеру с атмосферой. Захватное устройство работает следующим образом. В рабочую камеру 3 между корпусом 1 и тонкостенным цилиндром 2 подается сжатый воздух. Захватное устройство надевают на захватываемую деталь 7. При этом она свободно проходит между зажимными башмаками 6, которые удерживаются пружинами 10 и 11 в осевом направлении. При нажатии на башмаки 6 в радиальном направлении они воздействуют на сухари 9,которые поворачива - ются .в полукруглых канавках 5 и 8 и тем самь1м ослабляют начальную силу захвата i Затем направление движения захватного устройства меняют на обратное, начиная подъем захватываемой детали 7. При этом под действием сил трения зажимные башмаки 6 увлекаются захватываемой деталью, которые, в свою очередь, поворачивают сухари 9, что влечет за собой заклинивание последних между сегментами и зажимными башмаками 6. При этом возрастает сила трения между захватываемой деталью 7 и зажимными башмаками, что позволя-. ет перемещать деталь. По достижении захватываемой деталью 7 ограничителей 21 хода нагрузка на башмаки 6 резко возрастает, они смещаются в осевом направлении и вызывают перелом в шарнирной паре сегмент-сухарь-башмак с одновременной деформацией тонкостенного цилиндра. В результате поворота сухарей 9 давление на захватываемую деталь 7 падает и она свободно выхо5дит из захватного устройства. Освобо дившиеся, зажимные башмаки 6 пружинами 10 и 11 возвращаются в исходное положение, после чего цикл может быт повторен. Освобождение захватываемой детали 7 возможно и без взаимодействия ее с ограничителями 21 хода, а именно путем сброса давления в рабочий камере 3 с использованием распределительного узла. В этом случае при контакте штоков 2k клапанов 22 с ограничителя ми 25 хода происходит подача воздуха в рабочую камеру 3 или сброс давлени За счет изменения конструкции, а именно ввода сегментов, зажимных баш маков, и сухарей, передающих усилие йа захватыва бмую деталь, повышается надежность устройства и его быстродействие. Формула изобретения 1. Захватное устройство, содержащее корпус, размещенный в нем тонкостенный цилиндр, образующий с корпусом рабочую камеру и ограничители хода, отличающееся тем. 1 что, с целью повышения надежности и быстродействия, оно снабжено размещенными внутри тонкостенного цилиндра сегментами, имеющими на плоской поверхности, обращенной к оси корпуса, полукруглые канавки, оси которых перпендикулярны оси корпуса, подпружиненными в осевом направлении зажимными башмаками трапецеидальной формы, имеющими на большем основании полукруглые канавки, оси которых также перпендикулярны оси корпуса, и сухарями с полукруглыми концами, заходящими соответственно в полукруглые канавки сегментов и зажимных башмаков и расположенными под углом к оси корпуса., . 2. Устройство по п. 1, отличающееся тем, что оно снабжено распределительным узлом, соединяющим рабочую камеру с источником давления или атмосферой. Источники информации, принятые во.внимание при экспертизе 1.Авторское свидетельство СССР Р 776779, кл. В 23 В 31/20, 19792.Авторское свидетельство СССР 1Г кл. В 23 В 31 АО, 1976 (прототип)...

Ю

3

Фиг1

/7

958081

А-/

Авторы

Даты

1982-09-15—Публикация

1981-02-13—Подача