Область изобретения

[1] Изобретение относится к способу изготовления и подготовки алюминиевых корпусных панелей и других деталей, для которых применяют адгезивы и герметики, которые окрашиваются после нанесения конверсионного покрытия.

Уровень техники

[2] Коррозия алюминиевых сплавов в транспортных средствах является сложной и требующей затрат проблемой для изготовителей транспортного средства. Коррозия алюминия обычно связана с соединениями между деталями, загнутыми кромками и обрезными краями. Поскольку в конструкциях транспортного средства используется все больше алюминиевых компонентов, возможность еще большей коррозии является крайне важным вопросом. Первопричина коррозии алюминия сложна, но полагают, что она связана с пятью ключевыми моментами: финишная обработка поверхности, предварительная обработка в покрасочном цеху, химический состав алюминиевого сплава, наличие или отсутствие герметизирующего состава, а также качество изготовления (нанесение клея, внутреннее/наружное перекрытие, внутренний/наружный зазор, размер и ориентация заусенцев). Для достижения превосходных антикоррозионных характеристик алюминия необходимо рассматривать все вышеперечисленные элементы.

[3] Для обеспечения наилучших коррозионных характеристик алюминия оптимизируют не только производственные материалы и процессы. Новые конструкции транспортных средств проявляют тенденцию в сторону использования более глубокой вытяжки и более прочных сплавов, создавая необходимость в улучшении производственных способов и материалов. Транспортные средства из алюминия полагаются на использование большого количества конструктивного клея, наносимого на соединяемые детали для обеспечения требуемой прочности и жесткости конструкции, а также для улучшения характеристик шума, вибрации и жесткости (МУН). Взаимодействие между поверхностью алюминия, формовочными смазками и клеем должно быть сбалансировано для обеспечения эффективного производственного процесса.

[4] Все алюминиевые поверхности обычно имеют естественный слой оксида/гидроксида вследствие реакционно-способной природы алюминия. Когда алюминии подвергается воздействию воздуха, очень быстро формируется естественный слой оксида/гидроксида. Эта реакция представляет собой самопассивацию и имеет результатом тонкий слой оксида/гидроксида. В процессе предварительной обработки рулона алюминия выполняют травление щелочью и/или кислотой для удаления естественного слоя оксида/гидроксида. Тонкопленочный слой предварительной обработки (например, Alcoa 951 - зарегистрированный товарный знак компании «А1 соа Aliminum» для раствора винилфосфоновой/фосфиновой кислоты, полиакрилата) может быть нанесен на только что протравленную поверхность. Некоторая часть естественного слоя оксида/гидроксида может быть улучшена до нанесения Alcoa 951, что затем модифицируется с помощью предварительной обработки Alcoa 951.

[5] Основная проблема заключается в том, как обеспечить превосходную пластичность, стойкость связующего соединения и коррозионные характеристики для транспортного средства из алюминия при больших производственных объемах.

[6] Указанные выше проблемы и другие проблемы решаются посредством раскрытых методов, представленных ниже.

Раскрытие изобретения

[7] Согласно одному аспекту данного изобретения представлен способ предварительной обработки алюминиевой конструкции, содержащий выбор заготовки, имеющей тонкопленочное функционализированное покрытие предварительной обработки (тонкопленочный слой предварительной обработки) и смазочное покрытие, нанесенные на поверхность рулона перед формированием заготовок в детали. Заготовке придают требуемую форму и собирают с помощью клея или герметика, наносимых на выбранный участок поверхности при соединении деталей. Используемый в данном описании термин «герметик» означает клей и является эквивалентом в том, что герметик приклеивается к поверхности как клей. Конструкцию очищают с использованием очистителя, содержащего поверхностно-активные вещества (ПАВ), используемые для частичного или полного удаления тонкопленочного тонкого слоя предварительной обработки. Очиститель также полностью удаляет смазочное покрытие с поверхности за исключением выбранных участков. На последнем этапе перед окраской на узел наносят конверсионное покрытие.

[8] Согласно другому аспекту изобретения представлена установка для предварительной обработки детали, сформированной из заготовки, которая покрыта тонкопленочным слоем предварительной обработки и смазочным покрытием. Деталь имеет клей, нанесенный на выбранный участок этой детали, например, соединение с использованием загнутой кромки, соединение с использованием монтажного клея или герметик для загнутых кромок. Установка содержит иммерсионную ванну с очистителем для нанесения очистителя на деталь для удаления тонкопленочного слоя предварительной обработки и смазки за исключением того, где клей или герметик нанесены на выбранные участки детали. Предусмотрен и ряд других иммерсионных ванн и распылительных резервуаров для нанесения конверсионного покрытия на упомянутый узел.

[9] Согласно другим аспектам настоящего изобретения, связанным с раскрытым способом и установкой, тонкопленочный слой предварительной обработки и смазочное покрытие могут быть предварительно нанесены на рулон, который разрезают для формирования заготовок, которые формируют в детали. Клей наносят на выбранные участки деталей, которые подлежат сборке, а именно на области, которые принимают монтажный клей, клей для загнутых кромок, герметик для загнутых кромок и т.д. Выбранный участок может представлять собой две детали, которые соединяют монтажным клеем, загнутую кромку, которая принимает клей для загнутых кромок, или краем загнутой кромки, которая уплотнена герметиком для загнутой кромки. Конверсионное покрытие может быть тонкопленочным покрытием из оксида циркония либо другим типом конверсионного покрытия, наносимым для улучшения адгезии лакокрасочных покрытий и сопротивления коррозии.

[10] Вышеуказанные и другие аспекты этого изобретения будут более подробно описаны далее.

Краткое описание чертежей

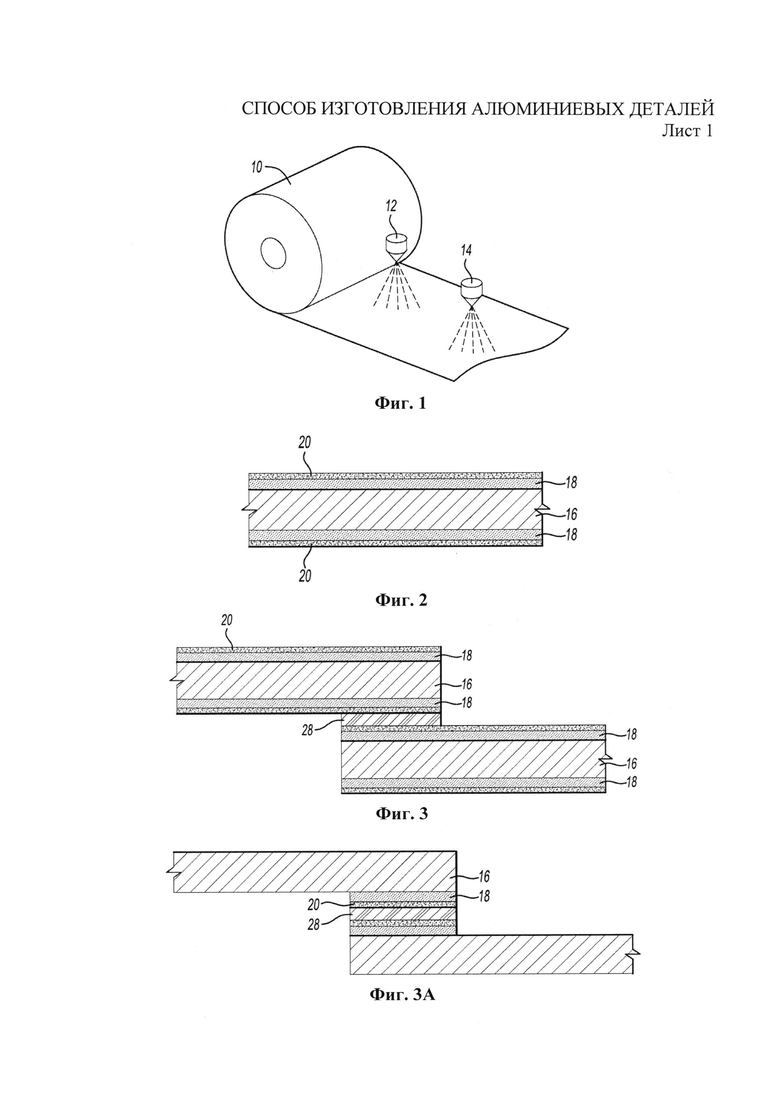

[11] На Фиг. 1 представлено схематическое изображение рулона алюминия, который схематично показан, как покрываемый методом напыления тонкопленочным слоем предварительной обработки и покрытием-сухой смазкой, однако покрытие может быть нанесено и путем погружения или другими известными способами.

[12] На Фиг. 2 изображено поперечное сечение участка упомянутого рулона с тонкопленочным слоем предварительной обработки и покрытием-сухой смазкой.

[13] На Фиг. 3 представлено схематическое поперечное сечение двух деталей из листового металла, соединенных с помощью монтажного клея.

[14] На Фиг. 3А представлено схематическое поперечное сечение двух деталей из листового металла, соединенных с помощью монтажного клея после очистки в ванне с очистителем для удаления тонкопленочного функционализированного покрытия и покрытия-сухой смазки.

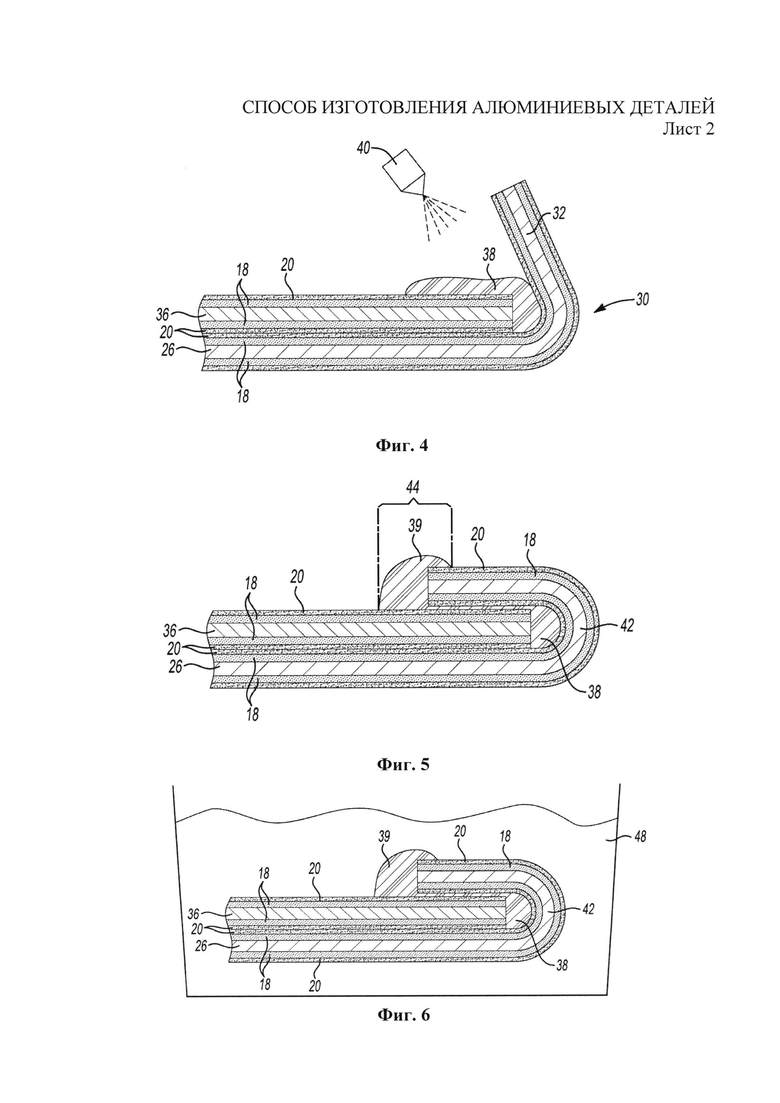

[15] На Фиг. 4 представлен фрагмент разреза частично сформированного загнутой кромки на заготовке, образованной вокруг края внутренней панели, с клеем, наносимым на часть заготовки и панель.

[16] На Фиг. 5 представлен фрагмент поперечного сечения полностью сформированной загнутой кромки на заготовке, образованной вокруг края внутренней панели, с герметиком для загнутой кромки и клеем для загнутой кромки, нанесенными на узел.

[17] На Фиг. 6 изображено схематическое поперечное сечение узла, где загнутая кромка погружена в ванну с очистителем.

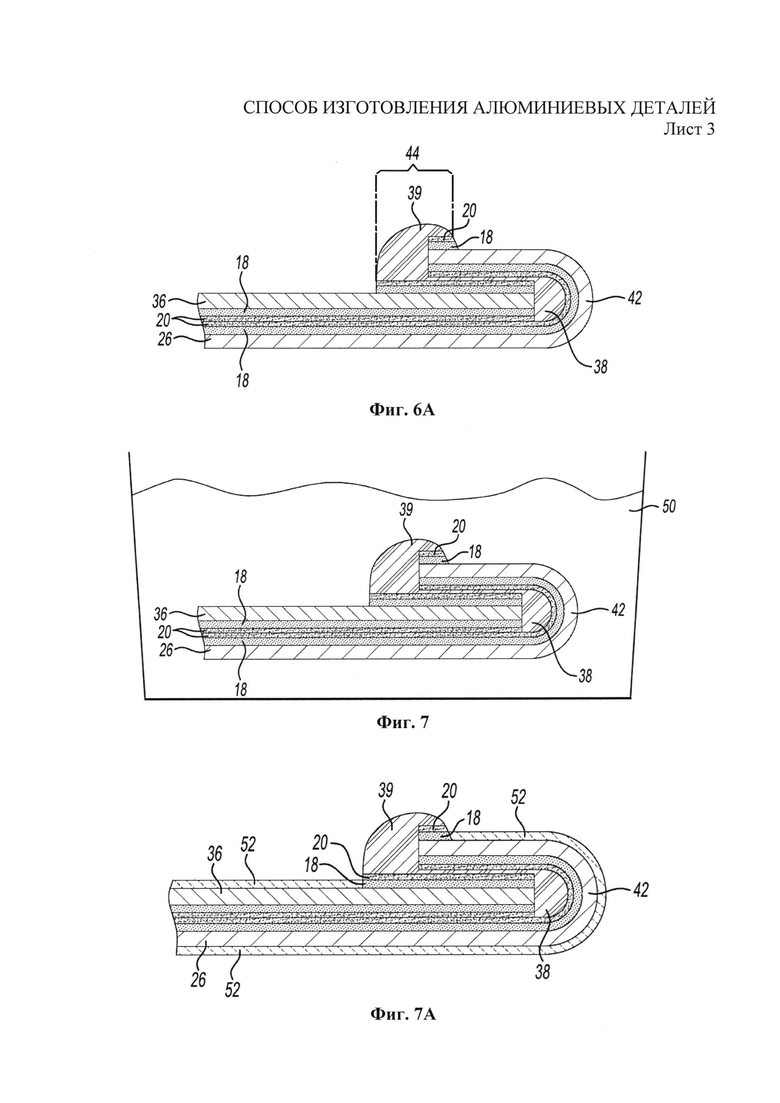

[18] На Фиг. 6А представлено поперечное сечение загнутой кромки с Фиг. 6 после удаления тонкопленочного слоя предварительной обработки и покрытия-сухой смазки с подвергаемых воздействию поверхностей заготовки и внутренней панели, при этом тонкопленочный слой предварительной обработки и покрытие - сухая смазка не затронуто в местах, где заготовку и внутреннюю панель нанесен герметик для загнутой кромки и клей для загнутой кромки.

[19] На Фиг. 7 представлено схематическое поперечное сечение фрагмента загнутой кромки, погруженной в ванну, в процессе нанесения тонкопленочного конверсионного покрытия.

На Фиг. 7А представляет собой вид в поперечном сечении загнутой кромки с Фиг. 7 с конверсионным покрытием, нанесенным на подвергаемые воздействию поверхности заготовки и внутренней панели.

Осуществление изобретения

[20] Описанные варианты осуществления изобретения представлены лишь в качестве примеров, которые можно осуществить в различных альтернативных формах. Следовательно, раскрытые здесь конкретные конструкционные и функциональные подробности следует рассматривать не как ограничение, а как демонстрацию принципов изобретения. Толщина тонкопленочного слоя предварительной обработки, слоя покрытия-сухой смазки, слоев клея и слоев герметика сильно увеличена для наглядности на чертежах чертежей.

[21] На Фиг. 1 схематически показан рулон 10 листового алюминия, на который наносят покрытие с помощью установки 12 для нанесения тонкопленочного слоя предварительной обработки и с помощью установки 14 для нанесения покрытия-сухой смазки, которая наносит покрытие-сухую смазку на тонкопленочный слой предварительной обработки до того, как рулон транспортируют. Установки 12 и 14 для нанесения покрытий схематично изображены в виде распыляющих установок, однако для нанесения покрытия могут быть использованы другие установки, такие как установки для нанесения покрытия погружением или установка для многоэтапного нанесения покрытия распылением и погружением.

[22] На Фиг. 2 изображены два листа 16 алюминия с тонкопленочным покрытием 18 предварительной обработки и слоем 20 сухой смазки. Тонкопленочное покрытие 18 предварительной обработки и слой 20 сухой смазки представляют собой слои тонкой пленки, увеличенные на Фиг. 2 для лучшей наглядности. В проиллюстрированном варианте осуществления тонкопленочное покрытие 18 предварительной обработки и слой 20 сухой смазки наносят на обе стороны листа 16. Тонкопленочное покрытие 18 предварительной обработки обеспечивает функционализированную поверхность, что улучшает адгезию клея и герметиков. Слой 20 сухой смазки обеспечивает смазку и приводит к превосходной формуемости для изготовления детали 26 из заготовки 24.

[23] На Фиг. 3 изображены две детали 16, которые соединены друг с другом с помощью клея 28. Монтажный клей 28 нанесен на тонкопленочное покрытие 18 предварительной обработки и покрытие-сухую смазку 20 в области, где две детали 16 перекрываются соединением внахлест. На Фиг. 3А две детали, изображенные на Фиг. 3, представлены после очистки в иммерсионной ванне, которая удаляет тонкопленочное покрытие 18 предварительной обработки и покрытие-сухую смазку 20 во всех областях, кроме тех, где монтажный клей 28 связан с двумя частями 16 в соединении внахлест.

[24] На Фиг. 4 изображена загнутая кромка 30, частично сформированная на детали 26. Показана кромка 32 с внутренней панелью 36, которая расположена на детали 26, при этом показано, как на частично сформированную загнутую кромку 30 наносят клей 38 для загнутой кромки с помощью насадки 40 или другого аппликатора. Клей 38 для загнутой кромки осаждают между внутренней панелью 36 и наружной поверхностью детали 26.

[25] На Фиг. 5 показана деталь 26 с полностью сформированной загнутой кромкой 42. Загнутая кромка 42 полностью сформирована на детали 26 с внутренней панелью 36, закрепленной внутри этой кромки 42. Клей 38 представляет собой клей для загнутой кромки, обеспечивающий прочность и жесткость загнутой кромки 30. Клей 38 для загнутой кромки заполняет внутреннее пространство загнутой кромки 30 и прилипает к тонкопленочному слою 18 предварительной обработки и слою 20 сухой смазки на детали 26 и внутренней панели 36.

[26] Тонкопленочное покрытие 18 предварительной обработки и слой 20 сухой смазки на поверхностях детали 26 и внутренней панели 36 остаются в незатронутом виде. На загнутую кромку 42 может быть нанесен герметик 39 для загнутой кромки, который покрывает тонкопленочное покрытие 18 предварительной обработки и слой 20 сухой смазки в области, указанной позицией 44.

[27] На Фиг. 6 схематически изображена деталь 26, погруженная в иммерсионную ванну 48. В качестве альтернативы или дополнения, с помощью аппликатора-распылителя может быть нанесен очиститель. Деталь 26 имеет загнутую кромку 42, с которой связан клей 38 и герметик для загнутой кромки, для предотвращения воздействия на тонкопленочный слой 18 предварительной обработки и смазочное покрытие 20 щелочного (или кислотного) очистителя и ПАВ в водном растворе в ванне 48 для очистителя.

[28] На Фиг. 6А изображена деталь 26, на выбранной области которой осажден герметик 39 для загнутой кромки. Герметик 39 для загнутой кромки покрывает тонкопленочный слой 18 предварительной обработки и слой 20 сухой смазки в области 44. Тонкопленочное слой 18 предварительной обработки частично или полностью удаляют с других поверхностей металла. Слой 20 сухой смазки практически удаляют очистителем со всех других областей детали 26, подверженных воздействию очистителя в иммерсионной ванне 48.

[29] На Фиг. 7 показана иммерсионная ванна 50 для нанесения конверсионного покрытия с деталью 26, содержащей клей 38 для загнутой кромки и герметик 39 для загнутой кромки, закрывающие деталь 26 в местах, где они связаны с деталью 26.

[30] На Фиг. 7А схематически изображено конверсионное покрытие 52, покрывающее подвергаемые воздействию металлические поверхности детали 26, включая выбранную область 42. Тонкопленочный слой предварительной обработки 18 и слой 20 сухой смазки не затронуты там, где они были покрыты клеем 38. Тонкопленочный слой 18 предварительной обработки обеспечивает стойкость адгезионного крепления. Тонкопленочный слой 18 предварительной обработки и слой 20 сухой смазки эффективно удаляются с других участков поверхности детали 26 для подготовки поверхности детали 26 к нанесению конверсионного покрытия.

[31] Таким образом, представлен способ предварительной обработки алюминиевой детали 26, который начинается с выбора заготовки 24 с нанесенными на поверхность тонкопленочным слоем 18 предварительной обработки и слоем 20 сухой смазки. Тонкопленочный слой 18 наносят на рулон 10, который разрезают, чтобы сформировать заготовку. Слой 20 сухой смазки также может быть нанесен на рулон 10 для облегчения формирования заготовки 24 в традиционном производственном процессе формирования листового металла. Из заготовки 24 формируют деталь 26. Для обеспечения конструктивной прочности и жесткости соединения на поверхность может быть нанесен клей 38. Клей 38 сцепляется с выбранной областью 42 поверхности, например в области соединения. Деталь 26 может пройти очистку в окрасочном цеху или может быть очищена другим способом для частичного или полного удаления тонкопленочного слоя 18 предварительной обработки и практически полного удаления слоя 20 сухой смазки с поверхности, за исключением выбранных участков. Перед покраской на деталь 26 наносят конверсионное покрытие 52.

[32] В одном варианте осуществления изобретения тонкопленочный слой 18 предварительной обработки представляет собой тонкую пленку, образовавшуюся по реакции между винилфосфоновой/фосфиновой кислотой и естественным слоем оксида/гидроксида. Тип поверхностного оксидного слоя очень важен для достижения хорошей связывающей способности. Например, тонкопленочный слой 18 предварительной обработки может представлять собой Alcoa 951 либо другое покрытие, выполненное в соответствии с патентом США №5,059,258. Alcoa 951 является товарным знаком компании «Aluminum Company of America». Следует отметить, что перетравливание оксида перед нанесением Alcoa 951 может привести к плохой стойкости соединения. На поверхность рулона 10 алюминия или заготовки 24 можно нанести усилитель адгезии на основе силана. Также можно использовать смешанные конверсионные покрытия на основе оксидов металлов, например, пленки оксидов Ti/Zr, либо конверсионные покрытия трехвалентного Cr (Cr3+).

[33] Смазочное покрытие 20 может представлять собой сухую смазку. В частности, в качестве сухой смазки может быть использована смесь минерального масла и парафиновой смазки, например, Quaker DryCote® 290. Quaker DryCote® 290 является товарным знаком компании «Quaker Chemical Corporation». Эта сухая смазка состоит из 30-40% по массе минерального масла, 30-40% по массе парафиновой смазки (углеводородного воска), 10-15% сырого парафина (нефтепродукт), 1-5% сульфоната кальция, 1-5% этоксилированных спиртов С16-С18 и 1-5% сульфоната натрия.

[34] Конверсионным покрытием 52 может быть тонкопленочное покрытие из оксида циркония. Другие конверсионные покрытия, которые могут быть использованы, включают в себя фосфат цинка; фосфат цинка, нанесенный в двухэтапном процессе, либо аналогичные конверсионные покрытия.

[35] Изобретение также относится к установке для предварительной обработки алюминиевой детали 26, образованной из заготовки 24, на которую нанесен тонкопленочный слой 18 предварительной обработки и смазочное покрытие 20, как было описано ранее. Деталь 26 содержит клей 38, нанесенный на выбранные участки 48 поверхности 44, например на конструктивный шов или, возможно, загнутую кромку. Установка включает в себя иммерсионную ванну или распылительный резервуар 48 для нанесения очистителя на деталь для полного или частичного удаления тонкопленочного слоя предварительной обработки и смазки за исключением участка 44 детали 26, где нанесен клей 38 на выбранный участок 48 поверхности 44. Затем на деталь 26 наносят конверсионное покрытие 52 из оксида циркония с помощью погружения в иммерсионную ванну или распылительного резервуара.

[36] Ниже приведено несколько примеров различных комбинаций:

ПРИМЕР 1

[37] Сборочный узел, включающий в себя заготовку из алюминиевого сплава 6111, был предварительно обработан посредством предварительной обработки под покраску оксидом циркония и окрашен. На заготовку нанесли метки, после чего ее подвергали 6-недельному ускоренному коррозионному испытанию. После испытания деформация метки в среднем была около 0,7 мм, но деталь не прошла испытание на эластичность и стойкость склеивания.

ПРИМЕР 2

[38] Сборочный узел, включающий в себя заготовку из алюминиевого сплава 6111, предварительно обработали усилителем адгезии на основе силана, сухой смазкой Dry Cote 290, предварительно обработали под покраску оксидом циркония и окрасили. На заготовку нанесли метки, после чего ее подвергали 6-недельному ускоренному коррозионному испытанию. После испытания деформация метки была около 2,5 мм, но деталь не прошла испытание на стойкость склеивания.

ПРИМЕР 3

[39] Сборочный узел, включающий в себя заготовку из алюминиевого сплава 6111, предварительно обработали в рулоне усилителем адгезии Alcoa-951, сухой смазкой DryCote 290, предварительно обработали под покраску оксидом циркония и окрасили. На заготовку нанесли метки, после чего ее подвергли 6-недельному ускоренному коррозионному испытанию. После испытания деформация метки была около 4,0 мм, и деталь не прошла испытание на коррозию.

ПРИМЕР 4

[40] Сборочный узел, включающий в себя заготовку из алюминиевого сплава 6111, предварительно обработали сухой смазкой DryCote 290, прошел предварительную обработку под покраску оксидом циркония окрашен. На заготовку нанесли метки, после чего ее подвергли 6-недельному ускоренному коррозионному испытанию. После испытания деформация метки была около 2,2 мм, но деталь не прошла испытание на стойкость склеивания.

ПРИМЕР 5

[41] Сборочный узел, включающий в себя заготовку из алюминиевого сплава 6111, предварительно обработали в рулоне усилителем адгезии Alcoa-951 и сухой смазкой DryCote 290. Для удаления с поверхности тонкопленочного слоя предварительной обработки и смазочного покрытия на узел нанесли очиститель. Узел прошел предварительную обработку под покраску оксидом циркония и окрашен. На заготовку нанесли метки, после чего ее подвергли 6-недельному ускоренному коррозионному испытанию. После испытания деформация метки была около 1,8 мм, при этом деталь прошла все испытания на стойкость склеивания, эластичность и сопротивление коррозии. ПРИМЕР 6

[42] Сборочный узел, включающий в себя заготовку из алюминиевого сплава 6111, предварительно обработали в рулоне усилителем адгезии Alcoa-951 и сухой смазкой DryCote 290. Узел прошел двухэтапную предварительную обработку под покраску фосфатом цинка и покрашен. На заготовку нанесли метки, после чего ее подвергли 6-недельному ускоренному коррозионному испытанию. После испытания деформация метки была около 1,6 мм, причем деталь прошла все испытания на стойкость склеивания, эластичность и сопротивление коррозии. Однако было определено, что двухэтапная предварительная обработка под покраску фосфатом цинка, который предназначен для сплавов с высоким содержанием алюминия, не подходит для обработки материалов со 100% содержанием алюминия.

[43] В то время, как выше описаны примерные варианты осуществления, это не означает, что эти примерные варианты осуществления описывают все возможные формы раскрытых аппарата и метода. Скорее в описании приведены примеры осуществления изобретения, которые не являются ограничивающими, и понятно, что могут быть сделаны различные изменения без отступления от сущности и объема изобретения, охарактеризованного в формуле изобретения. Признаки различных вариантов реализации могут быть скомбинированы для получения дополнительных вариантов осуществления раскрытых идей.

Изобретение относится к способу изготовления алюминиевой детали с конверсионным покрытием и установке для осуществления данного способа. Формируют деталь из заготовки, имеющей нанесенные на ее поверхность тонкопленочный слой предварительной обработки и покрытие-смазку, наносят клей поверх тонкопленочного слоя предварительной обработки и покрытия-смазки на соединительный участок детали, наносят очиститель на участки детали для удаления упомянутого слоя предварительной обработки и покрытия-смазки с ее поверхности, кроме соединительного участка детали с нанесенным клеем, а затем наносят на деталь конверсионное покрытие путем погружения в ванну. Упомянутая установка содержит устройство для нанесения клея на слой предварительной обработки и покрытие-смазку на соединительных участках детали, первую иммерсионную ванну для нанесения на деталь очистителя для удаления слоя предварительной обработки и покрытия-смазки с поверхности детали, кроме соединительного участка детали с нанесенным клеем, и вторую иммерсионную ванну для нанесения на деталь конверсионного покрытия. Обеспечивается превосходная пластичность, стойкость связующего соединения и коррозионные характеристики для транспортного средства из алюминия при больших производственных объемах. 2 н. и 13 з.п. ф-лы, 7 ил., 6 пр.

1. Способ изготовления алюминиевой детали с конверсионным покрытием, характеризующийся тем, что формируют деталь из заготовки, имеющей нанесенные на ее поверхность тонкопленочный слой предварительной обработки и покрытие-смазку, наносят клей поверх тонкопленочного слоя предварительной обработки и покрытия-смазки на соединительный участок детали, наносят очиститель на участки детали для удаления упомянутого слоя предварительной обработки и покрытия-смазки с ее поверхности, кроме соединительного участка детали с нанесенным клеем, а затем наносят на деталь конверсионное покрытие путем погружения в ванну.

2. Способ по п. 1, при этом для образования упомянутой заготовки тонкопленочный слой предварительной обработки и покрытие-смазку наносят на рулон перед тем, как этот рулон разрезают с образованием этой заготовки.

3. Способ по п. 1, в котором тонкопленочный слой предварительной обработки представляет собой слой, образованный по реакции между слоем гидроксида алюминия и слоем винилфосфоновой кислоты или винилфосфиновой кислоты.

4. Способ по п. 1, в котором покрытие-смазка представляет собой сухую смазку.

5. Способ по п. 4, в котором покрытие-смазка представляет собой сухую смазку, которая является смесью минерального масла и твердого парафина.

6. Способ по п. 1, в котором клей наносят на соединительный участок детали, представляющий собой загнутую кромку детали.

7. Способ по п. 1, в котором конверсионное покрытие представляет собой тонкопленочное покрытие из оксида циркония.

8. Установка для изготовления алюминиевой детали с конверсионным покрытием, сформированной из заготовки, которая покрыта тонкопленочным слоем предварительной обработки и покрытием-смазкой, содержащая устройство для нанесения клея на слой предварительной обработки и покрытие-смазку на соединительных участках детали, первую иммерсионную ванну для нанесения на деталь очистителя для удаления слоя предварительной обработки и покрытия-смазки с поверхности детали, кроме соединительного участка детали с нанесенным клеем, и вторую иммерсионную ванну для нанесения на деталь конверсионного покрытия.

9. Установка по п. 8, в которой для формирования упомянутой заготовки тонкопленочный слой предварительной обработки и покрытие-смазка нанесены на рулон перед тем, как этот рулон разрезан с образованием этой заготовки.

10. Установка по п. 8, в которой тонкопленочный слой предварительной обработки представляет собой слой, образованный по реакции между слоем гидроксида алюминия и слоем фосфоновой или фосфиновой кислоты.

11. Установка по п. 8, в которой покрытие-смазка представляет собой сухую смазку.

12. Установка по п. 8, в которой покрытие-смазка представляет собой сухую смазку, которая является смесью минерального масла и твердого парафина.

13. Установка по п. 8, в которой упомянутый соединительный участок детали представляет собой загнутую кромку детали.

14. Установка по п. 8, в которой деталь представляет собой деталь, содержащуюся в сборочном узле, а соединительный участок детали представляет собой место соединения с другой деталью.

15. Установка по п. 8, в которой конверсионное покрытие представляет собой тонкопленочное покрытие из оксида циркония.

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 2011 |

|

RU2468113C1 |

| Состав для защиты металла от окисления | 1980 |

|

SU876767A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОКРЫТИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И ИЗДЕЛИЯ ИЗ ПОЛОСЫ | 1995 |

|

RU2149102C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ОБРАБОТКИ ТИТАНА ИЛИ ТИТАНОВОГО СПЛАВА И МЕТАЛЛИЧЕСКОЕ ИЗДЕЛИЕ | 2003 |

|

RU2353437C2 |

| US 5944918 A1, 31.08.1999 | |||

| US 20060118214 A1, 08.06.2006. | |||

Авторы

Даты

2017-10-11—Публикация

2014-01-28—Подача