(54) СОСТАВ ДЛЯ ЗАЩИТЫ МЕТАЛЛА ОТ ОКИСЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для защиты металла от окисления при нагреве | 1981 |

|

SU985078A1 |

| Состав для защиты титановых сплавов от окисления при нагреве | 1979 |

|

SU855064A1 |

| Защитно-смазочное покрытие заготовок преимущественно из титановых сплавов для горячей обработки давлением | 1989 |

|

SU1676732A1 |

| ЗАЩИТНО-СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2019 |

|

RU2756616C2 |

| ЗАЩИТНО-СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2019 |

|

RU2741047C1 |

| ЗАЩИТНО-СМАЗОЧНОЕ ПОКРЫТИЕ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2001 |

|

RU2209838C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2785111C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ЗАГОТОВКАХ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2415967C2 |

| КОМПОЗИЦИОННАЯ ЗАГОТОВКА ДЛЯ ГОРЯЧЕЙ ДЕФОРМАЦИИ | 2002 |

|

RU2220850C2 |

Изобретение относится кметаллургии, в частности к составам для защиты металлов от окисления при горячей обработке давлением. Известен состав для защиты титано вых сплавов от окисления при горячей обработке. Этот состав содержит, вес.%: азотнокислый натрий 40-50; окись магния 1-4; воду остальное 1 Недостатком состава является то, что, обеспечивая защиту поверхности металла от окисления при нагреве, он имеет низкие смазочные свойства в процессе деформирования металла, что ограничивает его применение при горячей штамповке. Известны также составы для защиты металла от окисления при горячей обработке, представляющие собой стеклоэмали, наносимые на поверхности деталей перед их нагревом. Защитн смазочное покрытие, приготовленное на основе стеклоэмали, обеспечивает безокислительный нагрев заготовок перед штамповкой, служит стеклосмазкой в процессе деформирования. Недостатками известного состава являются пониженная эффективность защиты, являющаяся следствием того, что нагреваемые с нанесенным покрыjfrteM заготовки прилипают друг к другу и к поду печи. При извлечении нагретой .заготовки из печи она увлекает за собой соседние, контактирующие с ней, и частицы керамики пода. При разделении прилипших друг к другу заготовок сплошность покрытия нарушается, и происходит их окисление в печной атмосфере, а также пониженные смазочные свойства, во-первых, в результате нарушения сплошности защитной стеклопленки, приводящего к налипанию металла заготовки на металл штампа, во-вторых, в результате абразивного воздействия на штамп частиц керамики, увлеченных с. пода печи. Цель изобретения - повьииение эффективности защиты металла от окисления при горячей обработке. Поставленная цель достигается тем, что состав для защиты металла от окисления при горячей обработке, содержащий порошок стеклоэмали, дополнительно содержит графит при следующем соотношении компонентов, вес.%: Графит1,0-2,0 Порошок стеклоэмали Остальное

Состав применяют в виде водной суспензии.

Эффективность предлагаемого соства определена по сравнению со стеклоэмалью ЭВТ-24, содержащей, вес.%:

35 4 4 2

Окись кремния Окись натрия Окиськальция Окись магния

12 35 Окись алюминия

Борный ангидрид

Окись бария6

ВодаОстально

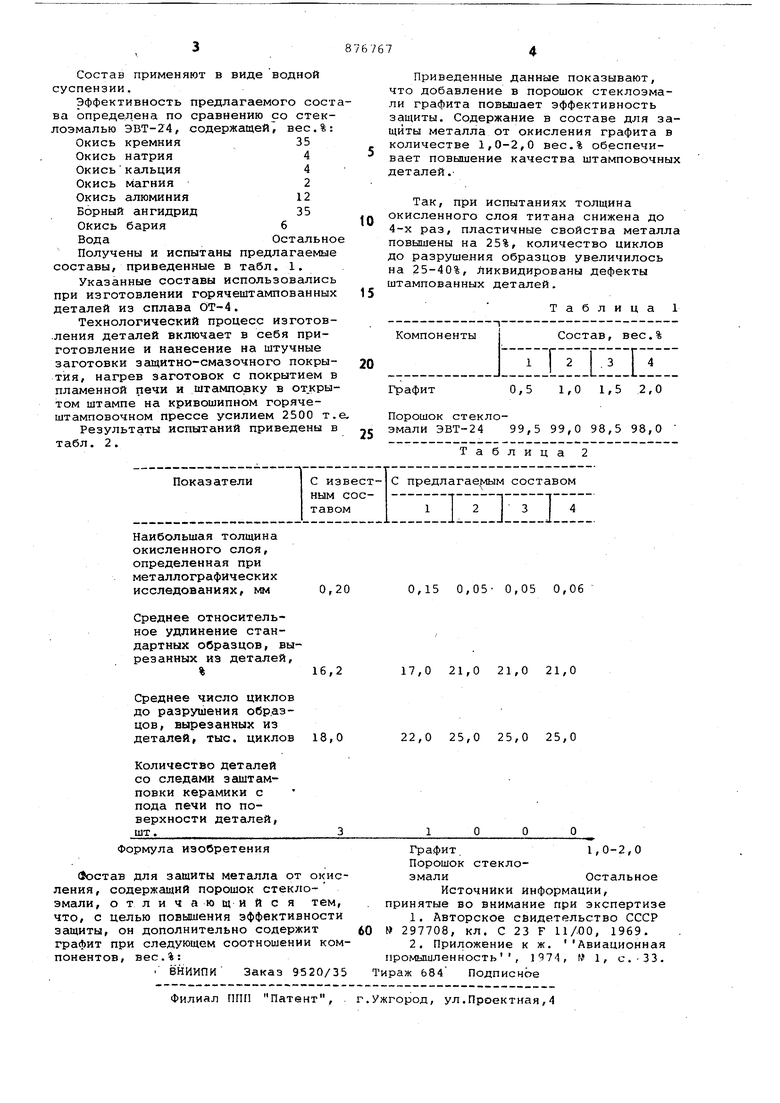

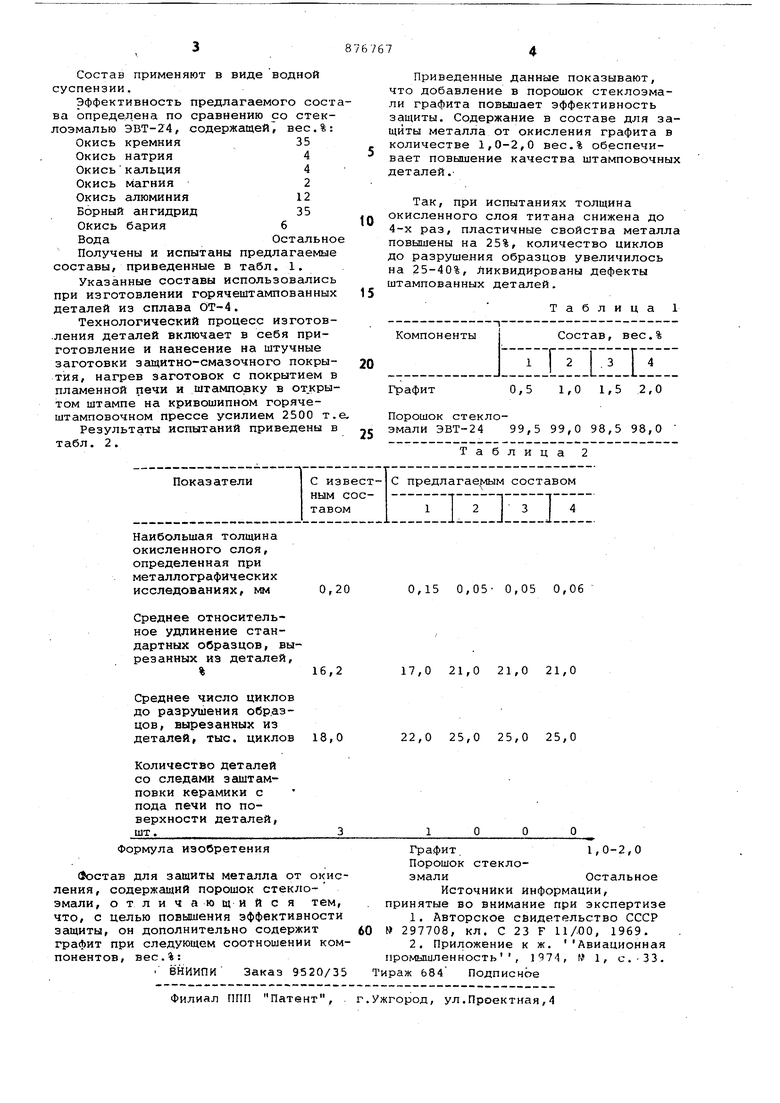

Получены и испытаны предлагаемые составы, приведенные в табл. 1.

Указанные составы использовались при изготовлении горячештампованных деталей из сплава ОТ-4.

Технологический процесс изготов.ления деталей включает в себя приготовление и нанесение на штучные заготовки защитно-смазочного покрытия, нагрев заготовок с покрытием в пламенной печи и штамповку в от.крытом штампе на кривошипном горячештамповочном прессе усилием 2500 т.

Результаты испытаний приведены в табл. 2.

Приведенные данные показывают, что добавление в порошок стеклоэмали графита повышает эффективность защиты. Содержание в составе для защиты металла от окисления графита в количестве 1,0-2,0 вес.% обеспечивает повышение качества штамповочных деталей.Так, при испытаниях толщина окисленного слоя титана снижена до 4-х раз, пластичные свойства металла повышены на 25%, количество циклов до разрушения образцов увеличилось на 25-40%, Ликвидированы дефекты штампованных деталей.

Порошок стеклоэмали ЭВТ-24 99,5 99,0 98,5 98,0

Таблица 2

Авторы

Даты

1981-10-30—Публикация

1980-02-22—Подача