Изобретение относится к технологии получения нанопроволок AlN для микроэлектроники и может быть использовано для улучшения рассеивания тепла гетероструктурами, для создания светильников, индикаторов и плоских экранов, работающих на матрице из нанопроволок и т.д.

Нанопроволки - это нитевидные монокристаллы, которые, как правило, имеют диаметр от 0,1 до 50 мкм и длину, которая может колебаться от нескольких мкм до нескольких сантиметров.

В отличие от других соединений нанопроволки нитрида алюминия имеют выгодное сочетание высокой теплопроводности и хороших диэлектрических свойств. Они также имеют пьезоэлектрические характеристики, которые превосходят пьезоэлектрические свойства кварца. В силу ряда причин нанопроволоки нитрида алюминия перспективны для использования в микроэлектронных устройствах.

Известен способ получения нанопроволок нитрида алюминия и других материалов (SiC, Si3N4) методом химического осаждения из газовой фазы (CVD), приведенный в работе US 491592A. Этот метод заключается в синтезе нанопроволок AlN в реакторе с двумя реакционными зонами. В первой реакционной зоне содержится мелкодисперсный порошок оксида алюминия, смешанный с порошком углерода. Образующийся в первой реакционной зоне неустойчивый газообразный оксид алюминия Аl2О2 переносится в потоке азота во вторую реакционную зону и реагирует с азотом с образованием нанопроволок AlN. Причем образование нанопроволок AlN происходит в присутствии катализаторов роста, которыми являются соединения щелочных и щелочноземельных металлов. Температура в реакционных зонах находится в диапазоне от 1200°С до 1700°С. Реакции проходят в течение 2-8 часов.

Нанопроволоки SiC, Si3N4 и других материалов получают аналогично. Используется молярный избыток исходного оксида в первой зоне реакции для обеспечения формирования неустойчивого промежуточного оксида (SiO или Аl2O2, в зависимости от исходного материала), и путем изменения условий реакции способствуют формированию нанопроволок. Недостатками метода является высокая температура, сложность организации процесса и необходимость использования катализаторов роста нанопроволок.

В работе US 5693305А рассмотрен способ получения нанопроволок AlN путем осуществления трех различных, но взаимосвязанных химических реакций, протекающих в печи одновременно. Это следующие реакции:

1. Самораспространяющийся высокотемпературный синтез (СВС). Прямая экзотермическая реакция нитридизации

Al+N2 → AlNw+AlNp+Q;

2. Реакция карботермической нитридизации (КТН) - эндотермическая

Аl2O3 + 3С+N2 →AlN (w+р)+3СО - Q;

3. Транспортная реакция

Аl/Аl2O3+НСl/Сl2 → АlСl3 → AlNw+AlNp.

В приведенных выше реакциях буква "w" относится к вискерам (нанопроволокам) нитрида алюминия, а "р" указывает на порошок AlN.

Печь нагревают со скоростью нагрева от 10°С/мин до 25°С/мин до температуры реакций от 900°С до 1600°С. В результате получают нанопроволоки AlN, диаметром от 0,3 до 3 мкм и длиной 200 мкм.

Недостатками метода являются сложность контроля некоторых параметров реакций и необходимость использования катализатора.

Ближайшим техническим решением к заявленному способу получения нанопроволок AlN является способ, приведенный в патенте US 7767272 В2. Данный способ предусматривает получение нанопроволок нитрида алюминия методом сверхскоростной лазерной абляции. Система включает в себя вакуумную камеру для осаждения (основное давление 1⋅10-6 Торр) и сверхбыструю импульсно лазерную абляцию. Подложку в камере нагревали до 1000°С. Лазер имеет длительность импульса 500 фс, длину волны 1.03 мкм, энергию в импульсе до 100 мкДж и частоту повторения до нескольких сотен килогерц.

Недостатками способа являются сложность технологического процесса, т.к. возникает необходимость использования фемтосекундного лазера для роста нанопроволок AlN, а также использование двух стадий роста, начального формирования зародышевого слоя (при низкой плотности излучения лазера) и дальнейшего роста нанопроволок (при повышенной плотности лазерного излучения).

Технический результат предлагаемого изобретения направлен на упрощение технологического процесса синтеза нанопроволок AlN на полупроводниковой подложке методом импульсного лазерного осаждения.

Указанный технический результат достигается тем, что проводится импульсное лазерное распыление керамической мишени AlN стехиометрического состава с помощью эксимерного лазера KrF с длиной волны излучения 248 нм в вакууме при остаточном давлении 10-5 - 10-6 Па, при длительности импульса 10-50 нc, при частоте следования импульсов 15-45 Гц в диапазоне температур подложки 700-850°С.

Значение диапазона остаточного давления в ростовой камере 10-5 - 10-6 Па выбрано на основании возможностей установки для обеспечения роста нанопролок AlN без посторонних примесей. Высокий уровень вакуума в рабочем объеме камеры достигается благодаря использованию двухступенчатой системы откачки с применением турбомолекулярного и спирального безмасляного форвакуумного насосов.

Длительность импульса 10-50 нc является характерной для эксимерных лазеров. Диапазон частоты следования импульсов 15-45 Гц позволяет добиться оптимальной скорости распыления мишени, т.к. каждый отдельный импульс нагревает поверхность и вызывает испарение. В промежутке между импульсами испарение почти полностью прекращается. Выбор частоты следования импульсов менее 15 Гц не является целесообразным, т.к. при низкой скорости распыления мишени AlN значительно увеличивается время технологического процесса роста нанопроволок AlN. При частоте следования импульсов выше 45 Гц ухудшается структура растущих нанопроволок AlN за счет быстрого поступления большего объема испаренного материала к подложке.

Диапазон темпрератур 700-850°С выбран исходя из особенностей получения нанопроволок AlN. В диапазоне температур ниже 700°С нанопроволоки не образуются, т.к. при температурах меньше температуры плавления А1 отсутствует жидкая фаза алюминия, т.е. отсутствует катализатор роста нанопроволок. При температуре выше 850°С значительно снижается скорость роста нанопроволок AlN из-за интенсификации процесса термической десорбции компонентов.

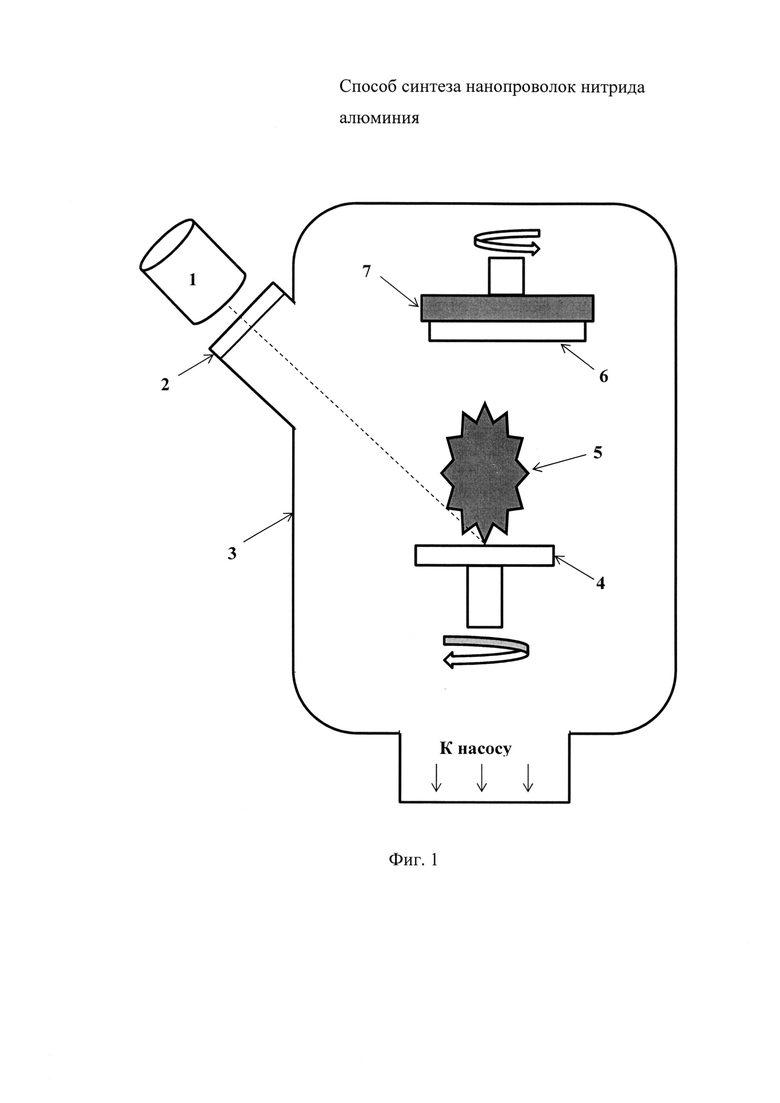

Ниже приведен пример конкретной реализации способа. Схема технологической установки для осуществления процесса синтеза нанопроволок AlN по заявленному способу представлена на фиг. 1. Где: 1 - эксимерный лазер, 2 - окно для ввода излучения, 3 - сверхвысоковакуумная камера, 4 - керамическая мишень AlN, 5 - плазменный факел, 6 - полупроводниковая подложка, 7 - нагреватель подложки.

Способ получения нанопроволок AlN методом импульсного лазерного осаждения заключается в следующем. Лазерное излучение от эксимерного лазера 1 вводится через окно 2 вакуумной камеры 3 и фокусируется на поверхности мишени AlN, в результате взаимодействия лазерного излучения с мишенью образуется плазменный факел 5, продукты которого осаждаются на полупроводниковой подложке 6, нагретой до температур 700-850°С с помощью нагревателя 7. Для обеспечения равномерного распыления мишени по площади одновременно с ее вращением осуществляется сканирование по поверхности лазерным лучом, также вращается и подложка для обеспечения равномерности толщины осаждаемого слоя по поверхности подложки. Образование нанопроволок AlN связано с появлением катализатора роста на поверхности подложки, в качестве которого выступают жидкие нанокапли Аl, образующиеся на поверхности подложки в результате обогащения растущего слоя алюминием в условиях вакуума. Т.к. скорость термической десорбции с поверхности подложки азота как более летучего компонента превышает скорость десорбции алюминия. При этом избыток Аl приводит к формированию на поверхности подложки множества капель с диаметрами от 30 до 50 нм, которые являются катализаторами роста нанопроволок AlN. Рост нанопроволок AlN идет по механизму пар - жидкость - твердое тело (ПЖТ), только в качестве катализатора роста выступает не чужеродный элемент, а А1, являющийся составным элементом растущей нанопроволоки AlN, т.е. осуществляется самокаталитический рост.

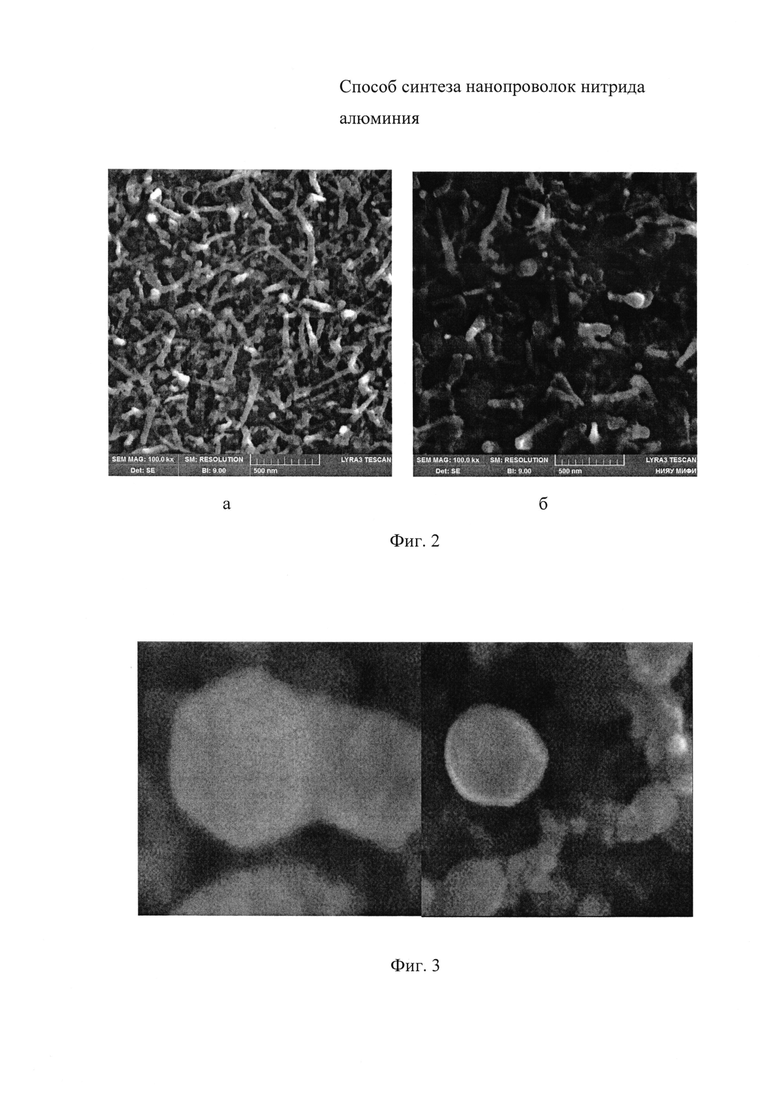

Полученные образцы нанопроволок AlN были изучены с помощью растровой электронной микроскопии. На фиг. 2а представлено РЭМ изображение нанопролок AlN, полученных импульсным лазерным распылением керамической мишени AlN при следующих условиях: длина волны излучения 248 нм, длительность импульса 20 нc, частота следования импульсов 15 Гц, температура подложки 700°С.

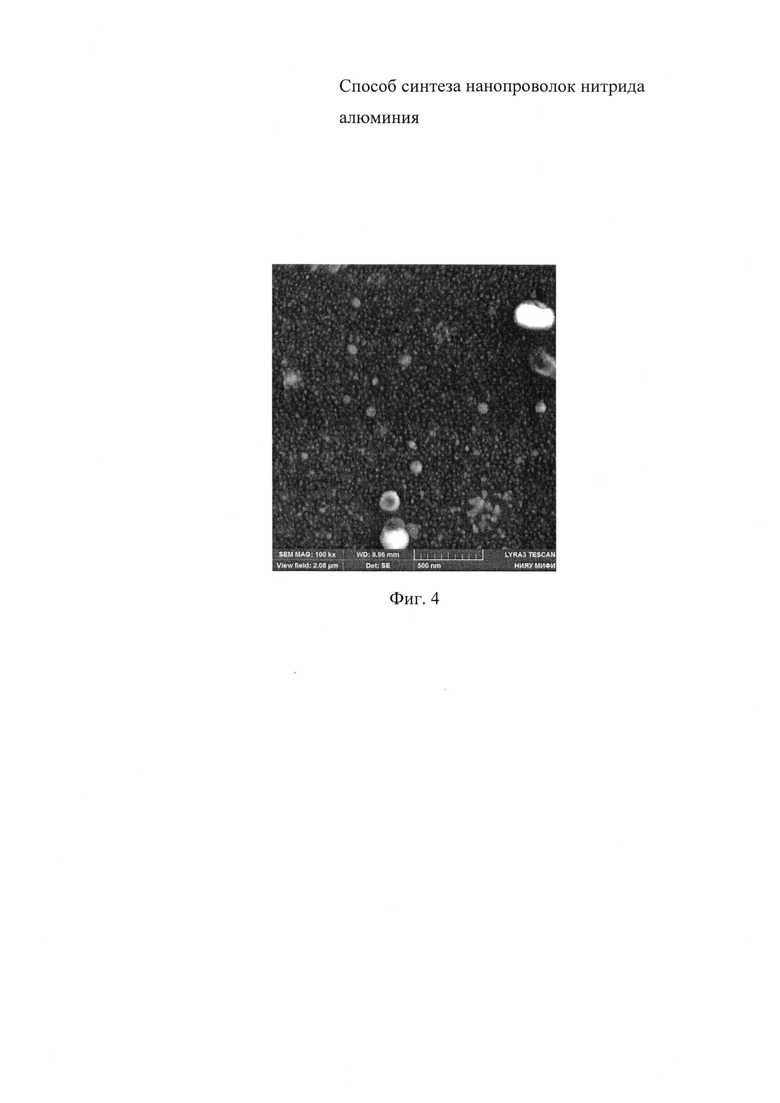

На фиг. 2б показано РЭМ изображение нанопроволок, полученных при тех же условиях, что и на фиг. 2а, только при большей температуре подложки, составляющей 800°С. Видно, что на поверхности образцов наблюдаются нанопроволоки диаметром от 30 до 50 нм. На концах нанопроволок наблюдаются капли в виде полусферы с диаметром, равным диаметру синтезируемой проволоки, при этом нанопроволоки равномерно покрывают всю поверхность образца. Капельки на концах нанопроволок иногда имеют вид многогранника, представленного на фиг. 3. Следовательно, в процессе осаждения синтезируется нанокристалл с достаточно совершенной кристаллической структурой.

Также наблюдается синтез некоторых нанопроволок из одного основания, т.е. рост в виде кораллов. Наличие капель на концах нанопроволок подтверждает прохождение роста по механизму пар - жидкость - твердое тело (ПЖТ).

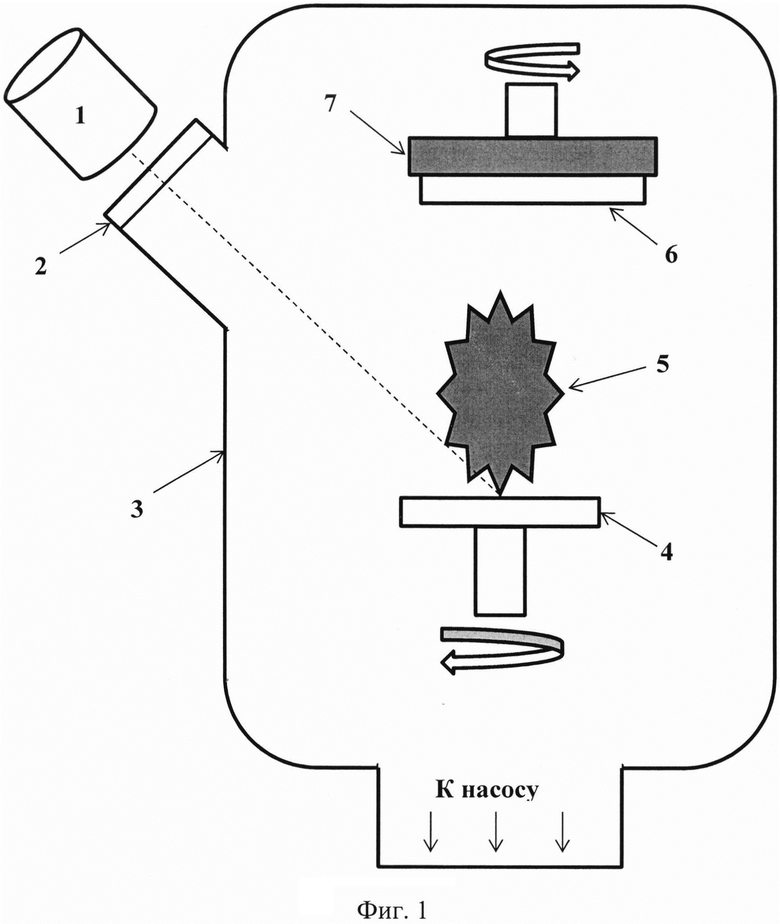

Для подтверждения необходимости наличия жидкой фазы Аl как катализатора синтеза нанопроволок AlN был получен образец, представленный на фиг. 4. Этот образец был получен импульсным лазерным распылением керамической мишени AlN при следующих постоянных условиях: длина волны излучения 248 нм, длительность импульса 20 нс, частота следования импульсов 15 Гц, температура подложки 600°С. Как видно из фиг. 4, нанопроволок AlN на поверхности этого образца не наблюдается.

Таким образом, предлагаемый способ позволяет упростить технологический процесс синтеза нанопроволок AlN на полупроводниковой подложке за счет выбранных параметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ЭПИТАКСИАЛЬНЫХ СЛОЕВ β-SIC НА КРЕМНИИ МОНОКРИСТАЛЛИЧЕСКОМ | 2013 |

|

RU2524509C1 |

| СПОСОБ ИМПУЛЬСНО-ЛАЗЕРНОГО ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОК МАТЕРИАЛОВ С ВЫСОКОЙ ДИЭЛЕКТРИЧЕСКОЙ ПРОНИЦАЕМОСТЬЮ | 2004 |

|

RU2306631C2 |

| Способ получения высокотемпературного сверхпроводящего слоя на подложке | 2022 |

|

RU2791732C1 |

| Способ нанесения нанопленочного покрытия на подложку | 2018 |

|

RU2681587C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ СВЕРХПРОВОДЯЩАЯ ПЛЕНКА НА КРИСТАЛЛИЧЕСКОЙ КВАРЦЕВОЙ ПОДЛОЖКЕ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2016 |

|

RU2641099C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ ПЛЕНКИ НА КВАРЦЕВОЙ ПОДЛОЖКЕ | 2015 |

|

RU2629136C2 |

| СПОСОБ СОЗДАНИЯ ФОТОКАТОДА ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА | 2022 |

|

RU2804328C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РАБОТЫ В УСЛОВИЯХ ТРИБОКОРРОЗИИ | 2024 |

|

RU2822143C1 |

| СПОСОБ ФОРМИРОВАНИЯ ГЛАДКИХ УЛЬТРАТОНКИХ YBCO ПЛЕНОК ПОВЫШЕННОЙ ПРОВОДИМОСТИ | 2011 |

|

RU2450389C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОПРОВОЛОК, МАТРИЦА НАНОПРОВОЛОК ИЗ НИТРИДОВ ЭЛЕМЕНТОВ III ГРУППЫ ПЕРИОДИЧЕСКОЙ ТАБЛИЦЫ (ВАРИАНТЫ) И ПОДЛОЖКА (ВАРИАНТЫ) | 2007 |

|

RU2437180C2 |

Изобретение относится к технологии получения нанопроволок AlN для микроэлектроники и может быть использовано для улучшения рассеивания тепла гетероструктурами, для создания светильников, индикаторов и плоских экранов, работающих на матрице из нанопроволок и т.д. Проводят импульсное лазерное распыление керамической мишени AlN стехиометрического состава с помощью эксимерного лазера KrF с длиной волны излучения 248 нм. Обработку выполняют в вакууме при остаточном давлении 10-5 - 10-6 Па, длительности импульса 10-50 нс и частоте следования импульсов 15-45 Гц в диапазоне температур подложки 700-850°С. Технический результат изобретения заключается в упрощении технологического процесса синтеза нанопроволок AlN на полупроводниковой подложке методом импульсного лазерного осаждения. 4 ил.

Способ синтеза нанопроволок нитрида алюминия, включающий импульсное лазерное распыление керамической мишени AlN в вакууме на нагретую подложку, отличающийся тем, что распыление керамической мишени AlN проводят с помощью эксимерного лазера KrF с длиной волны излучения 248 нм в вакууме при остаточном давлении 10-5-10-6 Па, длительности импульса 10-50 нс, частоте следования импульсов 15-45 Гц и температуре подложки 700-850°C.

| US 7767272 B2, 27.11.2008 | |||

| НАНОСТРУКТУРНОЕ УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ НАНОСТРУКТУР | 2010 |

|

RU2573474C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТЕВИДНОГО НИТРИДА АЛЮМИНИЯ | 2006 |

|

RU2312061C1 |

| CN 103233202 A, 07.08.2013 | |||

| WO 2014182129 A1, 13.11.2014 | |||

| KR 20080051131 A, 10.06.2008. | |||

Авторы

Даты

2017-10-11—Публикация

2016-12-19—Подача