Изобретение относится к промышленности строительных материалов, в частности к методам интенсификации обжига портландцементного клинкера путем введения активных ингредиентов - минерализаторов, и может быть использовано при получении портландцементного клинкера мокрым либо комбинированным способами.

В настоящее время на большинстве цементных заводов при производстве портландцементного клинкера для очистки газовых потоков из вращающейся печи от пыли используются электрофильтры. Для снижения потерь сырья с пылеуносом всю уловленную электрофильтрами пыль возвращают обратно во вращающуюся печь. Вследствие возврата уловленной электрофильтрами пыли во вращающейся печи происходит циркуляция и накопление солей щелочных металлов, что приводит к снижению эффективности действия минерализаторов и уменьшению производительности вращающихся печей.

Известен способ производства цементного клинкера путем тонкого измельчения и смешения сырьевых материалов, обжига сырьевой шихты и введения минерализатора, который смешивают с эндотермическим компонентом и подают в зону жидкофазных реакций [Авторское свидетельство СССР на изобретение SU №1043125]. В данном способе минерализатор, смешанный с эндотермическим компонентом подается в зону спекания вращающейся печи, т.е. в область появления клинкерного расплава.

Недостатком способа является низкая производительность вращающейся печи и высокий удельный расход топлива, идущего на обжиг портландцементного клинкера, т.к. появление клинкерного расплава начинается при температуре 1280-1338°С, т.е. подача минерализаторов в зону спекания является неэффективной. Кроме того, реализация данного способа возможна только на вращающихся печах мокрого способа производства портландцементного клинкера.

Наиболее близким решением по технической сущности, принятым за прототип, является способ регулирования процесса обжига при получении портландцементного клинкера во вращающейся печи [Авторское свидетельство СССР на изобретение SU №282121]. В данном способе минерализаторы вдувают с горячего обреза вращающейся печи в виде аэросмеси в зону спекания, т.е. в область появления клинкерного расплава, через отдельную форсунку для восстановления теплового режима вращающейся печи.

Недостатком данного способа является низкая производительность вращающейся печи и высокий удельный расход топлива вследствие подачи минерализаторов в зону спекания, т.е. в область уже появившегося расплава. Также способ не предполагает постоянную подачу минерализаторов, а только при необходимости восстановления теплового режима работы вращающейся печи. После восстановления теплового режима подачу минерализаторов прекращают. Следовательно, действие минерализаторов направлено только на стабилизацию производительности вращающейся печи и расхода топлива. Кроме того, реализация данного способа возможна только на вращающихся печах мокрого способа производства портландцементного клинкера.

Изобретение направлено на увеличение производительности вращающихся печей мокрого и комбинированного способов производства портландцементного клинкера и снижение удельного расхода топлива на обжиг портландцементного клинкера за счет снижения температуры появления клинкерного расплава.

Это достигается двумя вариантами решения задачи.

Согласно первому варианту способ интенсификации процесса обжига портландцементного клинкера минерализаторами включает одновременную подачу во вращающуюся печь мокрого способа производства портландцементной сырьевой смеси и минерализаторов, их обжиг и дополнительную подачу во вращающуюся печь уловленной электрофильтрами пыли с одновременной подачей минерализаторов, предварительно измельченных до остатка на сите №02 не более 5% и остатка на сите №008 не более 15%, которые подаются постоянно со скоростью вылета пылевой струи 30-150 м/с через пылевую форсунку область температур материала 845 1228°С.

Согласно второму варианту способ интенсификации процесса обжига портландцементного клинкера минерализаторами включает одновременную подачу во вращающуюся печь портландцементной сырьевой смеси и минерализаторов, их обжиг, осуществляется в печи комбинированного способа производства, в которую дополнительно подается уловленная электрофильтрами пыль, а минерализаторы, предварительно измельченные до остатка на сите №02 не более 5% и остатка на сите №008 не более 15%, подаются постоянно со скоростью вылета пылевой струи 30 150 м/с через пылевую форсунку в область температур материала 845-1228°С.

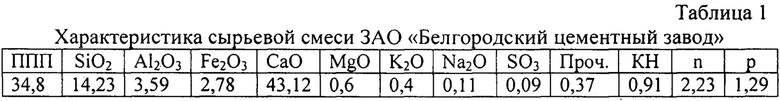

В качестве минерализаторов могут быть использованы фтористый кальций CaF2 (плавиковый шпат), фтористый натрий NaF, CaSO4 (гипс), комплексный минерализатор CaSO4+CaF2, оксид магния MgO (магнезит, брусит, форстерит), оксид титана TiO2. В качестве исходной портландцементной сырьевой смеси использовалась смесь ЗАО «Белгородский цементный завод», состоящая из мела, глины, бокситов и огарков. Концентрации минерализаторов взяты в массовых процентах по клинкеру. Характеристика сырьевой смеси представлена в табл. 1, где: ППП - потери при прокаливании сырьевой смеси; КH - коэффициент насыщения, n - силикатный модуль; p - глиноземный модуль.

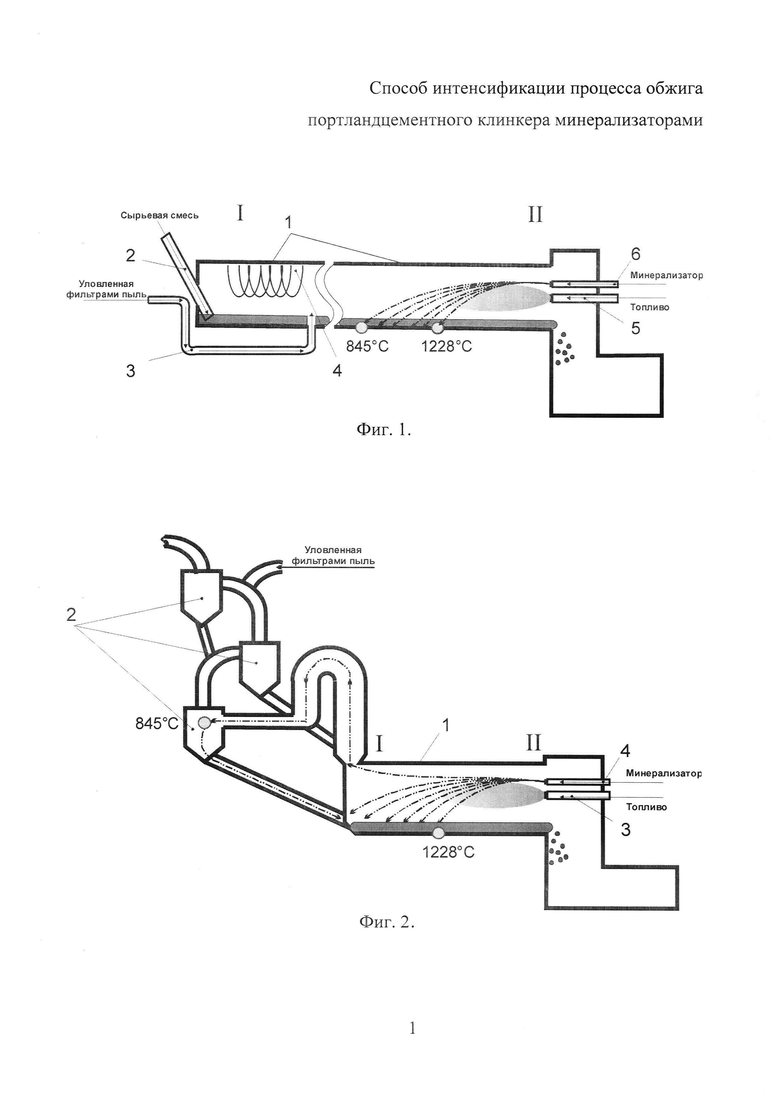

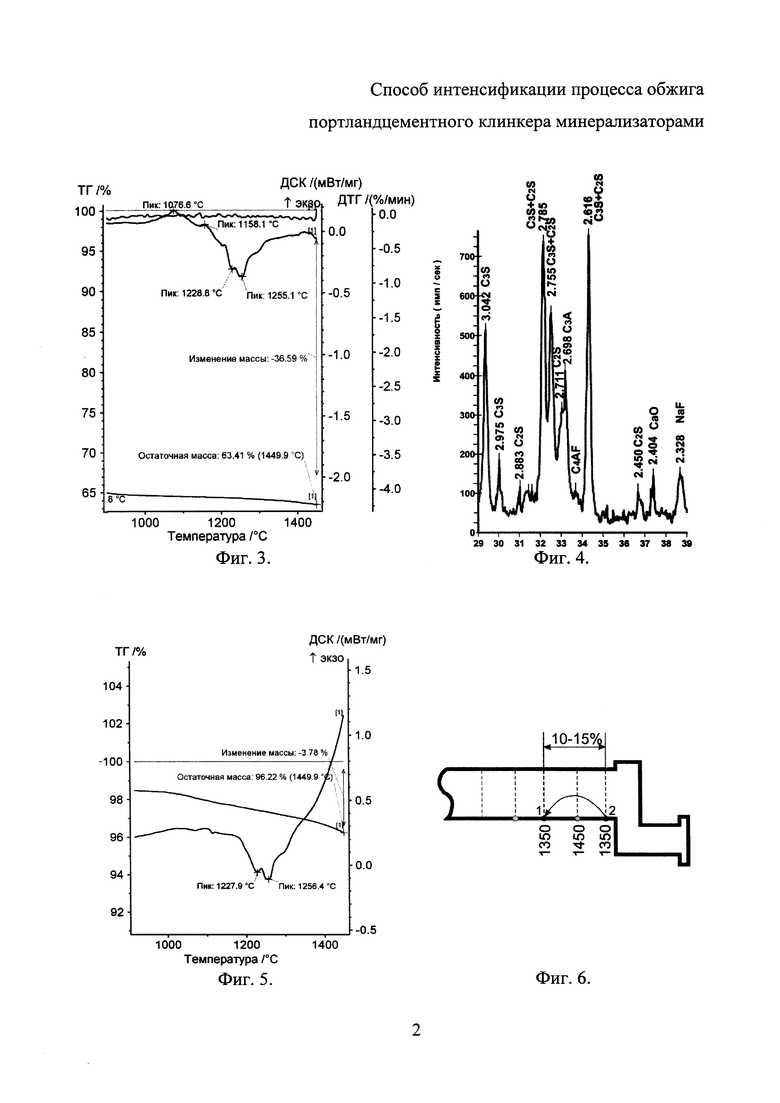

Изобретение поясняется чертежом, где на фиг. 1 изображена схема вращающейся печи мокрого способа производства согласно первому варианту; на фиг. 2 - схема вращающейся печи комбинированного способа производства согласно второму варианту; на фиг. 3 - фрагмент кривой дифференциально-сканирующей калориметрии (ДСК) сырьевой смеси ЗАО «Белгородский цементный завод» с содержанием в ней 2,2% R2O (Na2O+K2O); на фиг. 4 - фазовый состав клинкера при температуре обжига 1300°С, полученного вводом 0,73% CaF2 заявленным способом в сырьевую смесь ЗАО «Белгородский цементный завод» с содержанием в ней 2,2% R2O; на фиг. 5 - фрагмент кривой дифференциально-сканирующей калориметрии сырьевой смеси ЗАО «Белгородский цементный завод» с содержанием в ней 2,2% R2O при вводе 0,73% CaF2 заявленным способом; на фиг. 6 - положение зоны спекания во вращающейся печи мокрого способа производства при вводе минерализаторов заявленным способом.

Согласно первому варианту (фиг. 1) корпус 1 печи представляет собой вращающийся стальной барабан с углом наклона к горизонту 4%. Подача портландцементной сырьевой смеси происходит с холодного обреза I вращающейся печи через загрузочную течку 2. Подача уловленной электрофильтрами, например, электрофильтрами пыли во вращающуюся печь происходит по пылепроводу 3 за цепную завесу 4. Сырьевая смесь перемещается от холодного обреза I вращающейся печи к горячему обрезу II. Со стороны горячего обреза II вращающейся печи установлена топливная форсунка 5 и отдельная пылевая форсунка 6, служащая для подачи минерализаторов во вращающуюся печь.

Согласно второму варианту (фиг. 2) корпус 1 печи представляет собой вращающийся стальной барабан с углом наклона к горизонту 4%. Подача портландцементной сырьевой смеси и уловленной электрофильтрами, например, элетрофильтрами пыли во вращающуюся печь происходит через систему циклонных теплообменников 2 с холодного обреза I вращающейся печи. Сырьевая смесь перемещается от холодного обреза I вращающейся печи к горячему обрезу II. Со стороны горячего обреза II вращающейся печи установлена топливная форсунка 3 и отдельная пылевая форсунка 4, служащая для подачи минерализаторов во вращающуюся печь.

Ввод минерализатора, например плавикового шпата, согласно первому варианту (фиг. 1), осуществляется следующим образом. С холодного обреза I вращающейся печи через загрузочную течку 2 в корпус печи 1 подается сырьевая смесь, например ЗАО «Белгородский цементный завод». Подача уловленной электрофильтрами пыли происходит по пылепроводу 3 за цепной завесой 4. За счет наклона и вращения печи сырьевая смесь перемещается от холодного обреза I вращающейся печи к горячему обрезу печи II. При этом происходит постепенный нагрев сырьевой смеси и ее физико-химические превращения. Со стороны горячего обреза II вращающейся печи установлены топливная форсунка 5 и отдельная пылевая форсунка 6. Через пылевую форсунку 6 постоянно подается минерализатор, предварительно измельченный до остатка на сите №02 не более 5% и остатка на сите №008 не более 15%. Положение пылевой форсунки 6 и скорость вылета пылевой струи минерализатора регулируются таким образом, чтобы основное количество минерализатора попадало в область температур материала 845-1228°С. В зависимости от типоразмера печи скорость вылета пылевой струи минерализатора составляет 30-150 м/с. Плавиковый шпат вводится в количестве 0,73% в пересчете на CaF2.

Ввод минерализатора, например плавикового шпата, согласно второму варианту (фиг. 2), осуществляется следующим образом. В газоход между первым и вторым циклоном системы циклонных теплообменников 2 подается сырьевая смесь, например ЗАО «Белгородский цементный завод», вместе с уловленной электрофильтрами пылью. В результате передачи тепла от газового потока в системе циклонных теплообменников 2 происходит нагрев сырьевой смеси до 900°С и ее физико-химические превращения. Полученный в результате физико-химических превращений материал поступает с холодного обреза I вращающейся печи в корпус печи 1. За счет наклона и вращения печи материал перемещается от холодного обреза I вращающейся печи к горячему обрезу II вращающейся печи. При этом происходит дальнейший постепенный нагрев материала и его последующие физико-химические превращения. Со стороны горячего обреза II вращающейся печи установлены топливная форсунка 3 и отдельная пылевая форсунка 4. Через пылевую форсунку 4 постоянно подается минерализатор, предварительно измельченный до остатка на сите №02 не более 5% и остатка на сите №008 не более 15%. Положение пылевой форсунки и скорость вылета пылевой струи минерализатора регулируются таким образом, чтобы основное количество минерализатора попадало в область температур материала 845-1228°С. Часть минерализатора будет выноситься газовым потоком в систему циклонных теплообменников 2, осаждаться и возвращаться обратно во вращающуюся печь. В зависимости от типоразмера печи скорость вылета пылевой струи минерализатора составляет 30-150 м/с. Плавиковый шпат вводится в количестве 0,73% в пересчете на CaF2.

Ввиду возврата уловленной электрофильтрами пыли во вращающейся печи происходит циркуляция и накопление солей щелочных металлов, что приводит к более раннему завершению образования белита (845-1100°С) [D1 - Классен, В.К. Обжиг портландцементного клинкера / В.К. Классен. - Красноярск.: Стройиздат, Красноярск, отд., 1994. - С. 12, 72, 75.] и появлению основного количества клинкерного расплава при 1228 и 1255°С, что можно увидеть на фрагменте кривой дифференциально-сканирующей калориметрии сырьевой смеси ЗАО «Белгородский цементный завод» с содержанием в ней 2,2% R2O (фиг. 3). Образующиеся при 1228 и 1255°С расплавы характеризуются высоким содержанием R2O, который не связан анионом Cl- или SO42-. Часть R2O оказывается несвязанной с кислыми анионами, так как особенностью сырьевой базы РФ является превышение содержания R2O в сырье над содержанием Cl- и SO42-, которое необходимо для его полного связывания в нейтральные хлориды и сульфаты. Поэтому в данных расплавах не происходит образования алита или алит образуется очень медленно. При подаче плавикового шпата в область формирования щелочесодержащих расплавов либо перед ней (<1228°С) происходит нейтрализация R2O в расплаве, с образованием щелочных фторидов:

R2O+CaF2=2RF+CaO, (R-Na или К),

что можно увидеть, анализируя фазовый состав клинкера при температуре обжига 1300°С, полученного вводом 0,73% CaF2 заявленным способом при содержании 2,2% R2O (фиг. 4). Появившийся расплав при этом сохраняется (фиг. 5). Образующиеся щелочные фториды являются более активными минерализаторами, чем фторид кальция и модифицируют свойства расплава, снижая его вязкость. Вследствие нейтрализации R2O и модифицирования свойств расплава щелочными фторидами в нем начинает активно протекать процесс образования алита. Т.о., температура появления расплава, в котором может протекать образование алита, снижается до 1228°С.

В то же время, подачу минерализаторов необходимо осуществлять при полном или почти полном (более 70% от максимально возможного при отсутствии клинкерного минерала алита) завершении образования белита. Это позволяет уменьшить долю растворения минерализаторов в кристаллической решетке белита при ее формировании, т.к. высвобождение минерализатора произойдет только при плавлении белита. Поэтому при вводе плавикового шпата заявленным способом количество CaF2, способного к взаимодействию при температуре <1228°С выше, чем если бы он поступал перед формированием белита.

Поэтому температурная область 845-1228°С подачи минерализаторов соответствует области во вращающейся печи между завершением образования клинкерного минерала белита (более 70%) и формированием клинкерного расплава при повышенном содержании солей щелочных металлов.

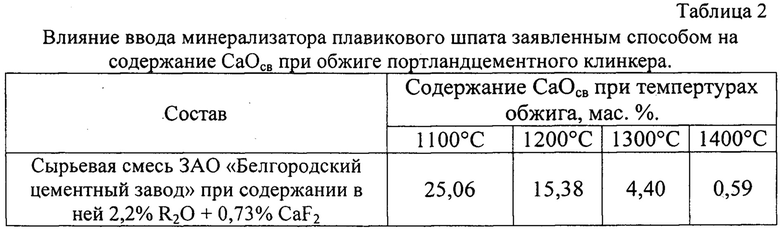

Качественную оценку заявленного способа проводили по содержанию свободного оксида кальция (СаОсв) в обожженном при контрольных температурах 1100, 1200, 1300, 1400°С материале (табл. 2).

Анализ обожженного при контрольных температурах материала показал, что при вводе CaF2 заявленным способом завершение процессов клинкерообразования происходит уже в интервале температур 1300-1350°С (табл. 2). Следовательно, можно снизить температуру обжига портландцементного клинкера с 1450°С до 1300-1350°С.

Использование заявляемого изобретения позволит:

-согласно первому варианту увеличить производительность печи на 10-15% за счет уменьшения температуры обжига портландцементного клинкера. При вводе минерализаторов заявленным способом окончание процесса клинкерообразования наступает в интервале температур 1300-1350°С (табл. 2), что совпадает с началом зоны спекания среднестатистической вращающейся печи мокрого способа производства (точка 1 на фиг. 6). Следовательно, конец зоны спекания смещается из точки 2 в точку 1. В результате гипотетически высвобождается вся длина зоны спекания (1-2). Протяженность зоны спекания вращающейся печи мокрого способа составляет около 10-15% ее длины. Поэтому можно увеличить длину подготовительных зон печи на 10-15% с пропорциональным увеличением производительности вращающейся печи;

- согласно второму варианту снижение температуры обжига приведет к снижению количества подаваемого топлива. Это приведет к снижению скорости газового потока и нарушению аэродинамики системы циклонных теплообменников. Восстановление аэродинамики системы циклонных теплообменников произойдет за счет увеличения производительности вращающейся печи на 10-15% в результате увеличения загрузки сырьевой смеси;

- снизить удельный расход топлива на 4-5% на обжиг портландцементного клинкера за счет снижения температуры обжига портландцементного клинкера с 1450 до 1350°С, т.к. снизилась температура появления клинкерного расплава с 1280-1338 до 1228°С.

Изобретение относится к промышленности строительных материалов, в частности к методам интенсификации обжига портландцементного клинкера путем введения активных ингредиентов - минерализаторов, и может быть использовано при получении портландцементного клинкера мокрым, либо комбинированным способами. Технический результат - увеличение производительности вращающихся печей мокрого и комбинированного способов производства портландцементного клинкера и снижение удельного расхода топлива на обжиг портландцементного клинкера за счет снижения температуры появления клинкерного расплава. Технический результат достигается двумя вариантами решения задачи. Согласно первому варианту в способе интенсификации процесса обжига портландцементного клинкера минерализаторами, включающем одновременную подачу во вращающуюся печь мокрого способа производства портландцементной сырьевой смеси и минерализаторов, их обжиг, во вращающуюся печь дополнительно подается уловленная электрофильтрами пыль, а минерализаторы, предварительно измельченные до остатка на сите №02 не более 5% и остатка на сите №008 не более 15%, подаются постоянно со скоростью вылета пылевой струи 30-150 м/с через пылевую форсунку в область температур материала 845-1228°С. Согласно второму варианту в способе интенсификации процесса обжига портландцементного клинкера минерализаторами, включающем одновременную подачу во вращающуюся печь портландцементной сырьевой смеси и минерализаторов, их обжиг в печи комбинированного способа производства, в которую дополнительно подается уловленная электрофильтрами пыль, а минерализаторы, предварительно измельченные до остатка на сите №02 не более 5% и остатка на сите №008 не более 15%, подаются постоянно со скоростью вылета пылевой струи 30-150 м/с через пылевую форсунку в область температур материала 845-1228°С. 2 н.п. ф-лы, 2 табл., 6 ил.

1. Способ интенсификации процесса обжига портландцементного клинкера минерализаторами, включающий одновременную подачу во вращающуюся печь мокрого способа производства портландцементной сырьевой смеси и минерализаторов, их обжиг, отличающийся тем, что во вращающуюся печь дополнительно подается уловленная электрофильтрами пыль, а минерализаторы, предварительно измельченные до остатка на сите №02 не более 5% и остатка на сите №008 не более 15%, подаются постоянно со скоростью вылета пылевой струи 30-150 м/с через пылевую форсунку в область температур материала 845-1228°С.

2. Способ интенсификации процесса обжига портландцементного клинкера минерализаторами, включающий одновременную подачу во вращающуюся печь портландцементной сырьевой смеси и минерализаторов, их обжиг, отличающийся тем, что осуществляется в печи комбинированного способа производства, в которую дополнительно подается уловленная электрофильтрами пыль, а минерализаторы, предварительно измельченные до остатка на сите №02 не более 5% и остатка на сите №008 не более 15%, подаются постоянно со скоростью вылета пылевой струи 30-150 м/с через пылевую форсунку в область температур материала 845-1228°С.

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ОБЖИГА ПРИ ПОЛУЧЕНИИ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 0 |

|

SU282121A1 |

| Способ производства цементного клинкера | 1982 |

|

SU1043125A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| Устройство для лова водных организмов | 1989 |

|

SU1671214A1 |

Авторы

Даты

2017-10-16—Публикация

2016-07-05—Подача