о

4

СО

0

Иаобретение относится к производству вяжущих материалов, а именно к получению цементного клинкера, и может быть использовано на действующих цементных заводах.

Известны способы производства цементного клинкера, включающие тонкре измельчение и смешение .сырьевых материалов, обжиг сырьевой шихты и введение минерализатора - гмеси карбоната магния и сульфата кальция {l .

Недостатком этих способов является низкая степень интенсификации процессов обжига клинкера вследствие растворения компонентов минерализатора в клинкерных фазах при протекании топохиМических процессов

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ . производства цементного клинкера тонкого измельчения и смешения сырьевых материалов обжига сырьевой шихты и введения минерализатора 2 ,

Недостатком данного способа является то, что, вследствие высоких значений теплонапряжения в зоне спекания вращающихся печей, основная часть минерализатора, вводимого со стороны головки печи, разлагается в газовой фазе и взаимодействует с ее компонентами.

В результате этого основное количество минерализатора посредством газового потока вносится в состав пыли, улавливаемой электрофильтрами, и лишь незначительная его часть достигает поверхности обжигаемого материала в зоне Спекания.

Указанный недостаток обуславливает низкую эффективность действия минерализатора, что является причиной снижения скорости процессов минералообразования и качества клинкера.

Целью изоб1 етения является интенсификация процессов минералообразования и повьшение качества клинкера

Поставленная цель достигается способом производства цементного клинкера путем тонкого измельчения и смешивания сырьевых материалов, обжига сырьевой шихты и введения минерализатора, минерализатор предварительно смешивают с эндотермичным компонентом в соотношении 1:51:20 и полученную смесь в количестве 5-30% от массы клинкера подают в зону жидкофазных реакций.

При подаче в зону жидкофазового алитообразования минергшизатора в смесис эндотермичным компонентом происходит интенсивное физико-химическое превращение последнего, сопровождающееся значительным понижением температуры глзового потока.

Время пребывания минерализатора в газовой среде невелико и составляет 0,3-0,6 с. Поэтому снижение температуры среды вблизи частиц минерализатора приводит к резкому 5 уменьшению степени их термохимического разложения.

Кроме того, масса эндотермичного компонента препятствует уносу неразложившихся частиц минерализатора 0 посредством газового потока в подготовительные зоны печи.

При осуществлении предлагаемого способа производства основное коли5 чество минерализатора достигает поверхности обжигаемого материала в зоне жидкофазового алитообразования, где нaибOJIee высока эффективность его использования для интенсиQ фикации процессов минералообразования.

Варьированием количества добавки и изменением в ее составе соотношения минерализатора и эндотермичного

5 компонента от 1:5 в сторону увеличения доли эндотермичного компонента достигают эффективное снижение температуры газовой фазы и, тем самым, предотвращение термохимического разложения минерализатора.

Если указанное соотношение достигает значение большего 1:20, то лри малом количестве добавки (менее 5%) вводимого количества минерализатора недостаточно для интенсификации

5 процессов минера лообразования, а при введении большого количества добавки (более 30% происходит чрезмернее снижение теплонапряжения в основной технологической з.оне.

Введение добавки в количестве 5-30% от веса клинкера при экспериментально подобранном соотношении минерализатора и эндотермичного

компонента 1:5-1:20 позволяет эффек

тивно воздействовать на процесс образования клинкерных минералов и повысить на 10-15% производительность вращающихся печей. При этом образуется клинкер равномерного состава и полученный на его основе цемент характеризуется высокой прочНОСТ1зЮ.

В качестве минерализатора можно использовать все известные катализаторы процессов клинкерообразования, в частности фториды, хлориды, соединения фосфора, магния, хрома, марганца и т.д.

Способ осуществляется следующим 0 образом.

На основе известняка, мергеля и огарков путем их совместного помола готовят портландцементную сырьевую смесь. Состав сырьевых компонентов 5 и шихты приведен в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165658A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165659A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1997 |

|

RU2101247C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1977 |

|

SU639827A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНА НА ЕГО ОСНОВЕ | 2005 |

|

RU2304562C2 |

| Способ производства портландцементного клинкера | 1983 |

|

SU1167164A1 |

| Сырьевая смесь для получения цементного клинкера | 1978 |

|

SU697426A1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ОБЖИГА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА ФТОРСОДЕРЖАЩИМ ОТХОДОМ В ПЕЧАХ МОКРОГО СПОСОБА ПРОИЗВОДСТВА | 2024 |

|

RU2834608C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2012 |

|

RU2509063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА путем тонкого измельчения и смешения сырьевых материалов, Обягига сырьевой шихты и введения минерализатора, отличающийся тем, что, с целью интенсификации процессов минергтообразования и повьаиения качества клинкера, минерализатор предварительно смешивают с эндотермнчным компонентом в соотношенни 1:5-1:20 и полученную смесь в количестве 5-30% от массы клинкера Подают в зону жидкофазных реакций. i (Л С

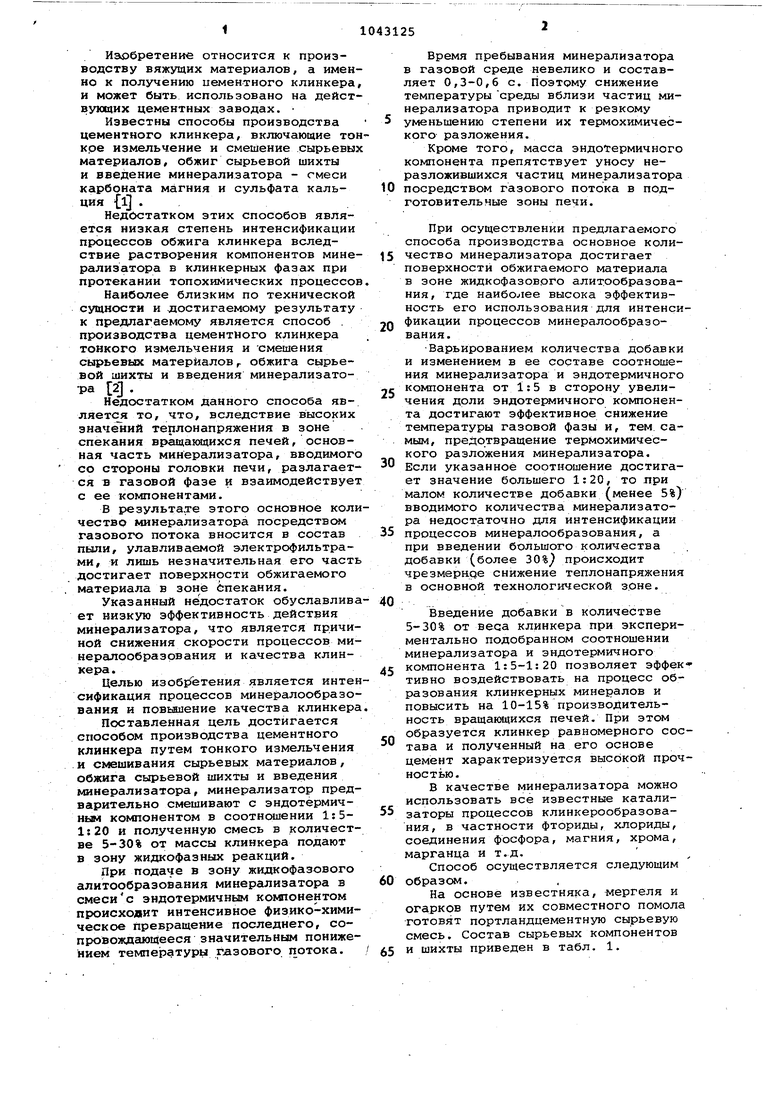

Шихту брикетируют при удельном давлении прессования 300 кгс/см . Обжиг брикетов проводят при скорости нагрева соответствующей режиму термообработки сырьевой шихты во вращающейся печи: нагрев до со скоростью 400 град/ч, .изотермическая выдержка в течение 25 мин, .. затем охлаждение на воздухе. Во время изотермической выдержки на поверхность обжигаеьвлх брикетов напыляют смесь фосфогипса или фтористого кальция, выбранных в качест вё минерализаторов, с эндотермичньм компонентом, в качестве которого .могут быть использованы мергель, доломит, сланец, лесс и др. , Выбранные соотношения количеств минерализатора и эндотермичного компонента обеспечивают предохранение минерализатора от термическог удара при введении его с головки печи и эффективность минерализующего воздействия на процесс алитообразования. При количестве эндотермй ного компонента меньше 5 вес.ч. .; на 1 вес.ч. минерализатора, действ и

1:5

2

1:5

5 5

1:20

1:15

15 15

1:10

337

342

4,75 3,95 369 378 376 385 0,94 458 463 0,66 470 488 0,84 посшеднего неэффективно в результате ослабления защиты от термического удара. Если на 1 вес.ч. минерализа тора брать 20 вес.ч. эндотермичного ; компонента, то при максимально выбранном количестве добавки, равном 30% от массы клинкера, количество минерализатора составит 1,5% Как показывает эксперимент такого количества минерализатора недостаточно для эффективного воздействий на . процесс обжига. Использован 1е большего количества добавки (30% и более) затруднено в силу вредногЬ воздействия больших количеств отдель-. ных элементов добавки (серы , щелочей, фосфора и др.) на свойства расплава .(в 1,5-2 раза повыиается вязкость, в 2-3 раза снижается поверхностное натяжение). Скорость процессов минералосз;бразования оценивают по рстаточиому содержанию окиси кальция в получаемых клинкерах. С целью изучения качества продукта обжига ся1ределяют прочность цемента через 28 сут твердения в воздушновлажных условиях. Результаты приведены в табл. 2.

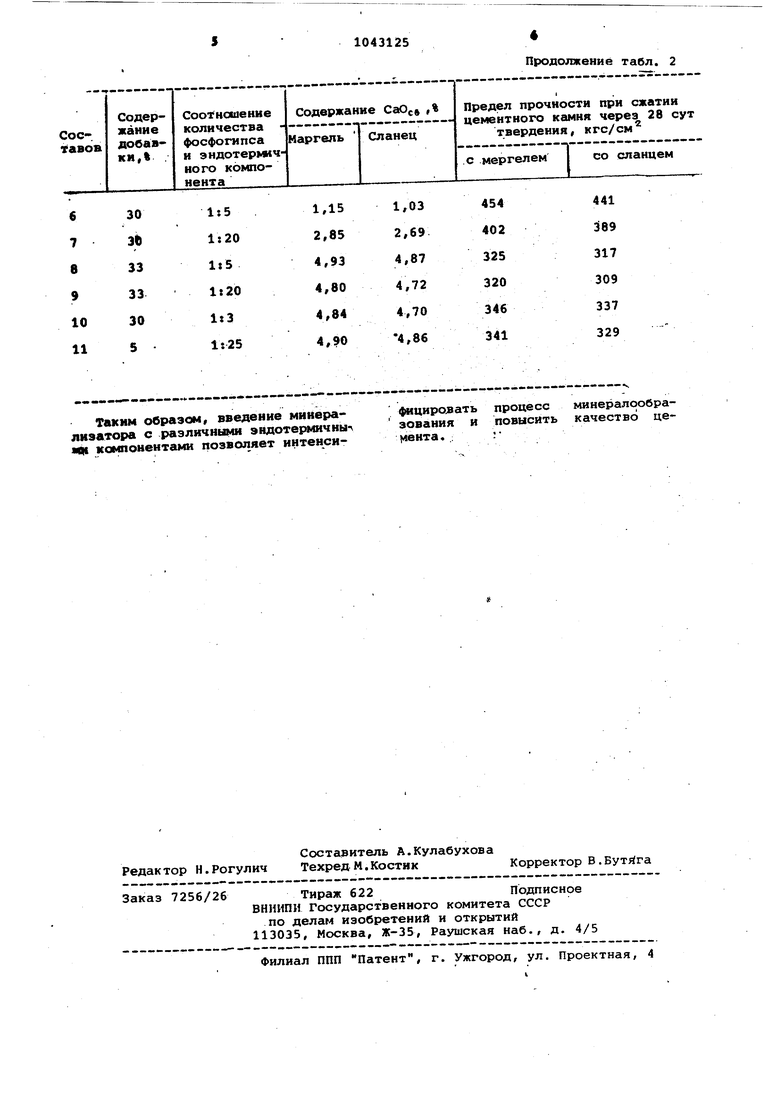

Таким образом, введение минерализатора с различными эндотермичныл qi ксмпоиентами позволяет интенсиПродолжение табл. 2

минерал сзобрапроцесскачество цеповысить:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1975 |

|

SU529133A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ОБЖИГА ПРИ ПОЛУЧЕНИИ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ | 0 |

|

SU282121A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| (прототип). | |||

Авторы

Даты

1983-09-23—Публикация

1982-02-02—Подача