Заявленная группа изобретений относится к способам модифицирования цеолитов и может быть использована для получения цеолита с дезактивированными кислотными центрами, располагающимися на внешней поверхности цеолитных кристаллов, и их применения.

Из уровня техники известны способы получения цеолитов с дезактивированной поверхностью. Цеолиты, подвергнутые модификации с целью дезактивации внешней поверхности, рекомендованы для применения в каталитических процессах. Различные способы модификации приводят к получению цеолитов, обладающих различными свойствами, и поэтому от способа модификации цеолита напрямую зависит область его использования.

Известен способ получения цеолита ZSM-5, включающий его модификацию кремнийорганическими соединениями в газовой фазе. Способ включает обработку цеолита парами кремнийорганического соединения, содержащего, по крайней мере, два атома кремния. Полученный модифицированный цеолит рекомендован для превращения ароматических углеводородов в продукты, содержащие пара-изомеры диалкилбензолов (US 5516736, 14.05.1996).

Известен способ получения селективной металлосиликатной композиции, используемой для конверсии алкилароматических соединений. Способ предусматривает контакт мезопористого металлосиликата с кремнийорганическим соединением в растворителе, взаимодействие металлосиликата, обработанного кремнийорганическим соединением, с водой, повторение вышеуказанных этапов и прокаливание катализатора в кислородсодержащей атмосфере (US 7094941, 22.08.2006).

Известен способ обработки молекулярных сит типа SAPO или ZSM-34 тетраэтилортосиликатом или триметилэтилсиликатом в жидкой или газовой фазе в закрытой системе в течение более 20 дней с последующей высокотемпературной кальцинацией. Полученный продукт предложено использовать для получения олефинов из кислородсодержащего органического сырья (US 2005/0003957, 06.01.2005).

Известен способ модифицирования цеолита MFI, который предварительно кальцинируют, затем модифицируют раствором кремнийорганического соединения в органическом растворителе, после чего смешивают со связующим агентом и подвергают гранулированию. Цеолит рекомендован для использования в процессах конверсии углеводородов при получении пара-ксилола (US 6066770, 23.05.2000).

Известен способ конверсии легких олефинов на цеолитах с дезактивированной внешней поверхностью кристаллов, которая дезактивирована путем обработки цеолита из группы: ZSM-22, ZSM-23, ZSM-57 оксидами редкоземельных металлов или иттрия. Процесс олигомеризации проводят при 200-300°С, 0,18-10 ч-1 и давлении 5 МПа. Конверсия 2-бутена в этих условиях достигает 91% при селективности в жидкие продукты С5+ до 97%.

Недостатками способа являются высокое давление в ходе олигомеризации, наличие в продуктах высококипящих олигомеров C16+, а также низкая степень разветвления олигомерных продуктов, что негативно влияет на октановое число жидкой фракции (US 7759533, 2010).

Известен способ модифицирования цеолита типа ZSM-5, включающий его обработку реагентом, выбранным из тетраэтилортосиликата, или гептамолибдата аммония, или фосфорнокислого соединения, в котором исходный цеолит не прокаливают до модификации. Полученный модифицированный продукт имеет блокированные центры в порах и поверхностные кислотные центры с защищенными кислотными центрами. Продукт рекомендован для конверсии кислородсодержащего сырья, включающего углеводороды, метанол и диметиловый эфир, в высокооктановый бензин (US 8450545, 28.05.2013).

Недостатком известного способа является то, что полученный продукт не обладает селективностью в процессах каталитического получения бензина из бутан-бутиленовой фракции (ББФ).

Наиболее близким к предлагаемому способу по технической сущности является способ модифицирования кристаллического цеолита типа ZSM-5, включающий дезактивацию его внешней поверхности путем обработки исходного цеолита кремнийорганическим соединением и кальцинированием обработанного цеолита. Обработку цеолита осуществляют методом пропитки по влагоемкости раствором тетраэтилортосиликата (ТЭОС) или полиметилсилоксана (ПМС) в органическом растворителе.

К преимуществам данного способа относятся повышенная селективность и высокая степень конверсии при получении фракции C5+.

Недостатком метода является то, что на стадии пропитки используют органический растворитель, а также то, что обработка кремнийорганическим соединением и кальцинирование обработанного цеолита являются отдельными технологическими стадиями (патент РФ №2555879, 29.11.2013).

Целью настоящего изобретения является упрощение технологии приготовления катализатора олигомеризации при сохранении на нем высокой селективности и конверсии олефинсодержащего сырья в целевую фракцию C5+.

Поставленная задача решается описываемым способом приготовления цеолитсодержащего катализатора олигомеризации, включающим дезактивацию внешней поверхности кристаллического цеолита типа ZSM-5 путем его обработки кремнийорганическим соединением, при этом обработку осуществляют на стадии формовки катализатора методом добавления кремнийорганического соединения в формуемую смесь с последующим кальцинированием.

Предпочтительно, в качестве кремнийорганического соединения используют тетраэтилортосиликат либо полиметилсилоксан.

В качестве активного компонента используют цеолит типа ZSM-5 с мольным отношением Si/Al, равным 20-60; в качестве связующего используют бемит в количестве 25-40% масс.

Способ может предусматривать дополнительную стадию, на которой формованный катализатор пропитывают водным раствором соли металла, выбранного из ряда: Ga, Zn, La, с последующим кальцинированием.

Предпочтительно, кальцинирование формованного катализатора проводят при температуре 480-550°С.

При проведении способа в объеме совокупности признаков, указанной выше, получен продукт, представляющий собой кристаллический цеолит типа ZSM-5 с дезактивированной внешней поверхностью для использования в процессе олигомеризации бутан-бутиленовой фракции углеводородов (ББФ) с получением бензиновой фракции углеводородов. Предложенный способ позволяет сократить количество технологических стадий приготовления катализатора с дезактивированной внешней поверхностью по сравнению с прототипом и не требует использования органического растворителя.

Предложенная группа изобретений обеспечивает возможность производства автомобильного бензина из ББФ. В частности, использовали сырье, которое содержит 77% бутиленов и 20% бутанов. Процесс получения сводится к контакту ББФ при температуре 300°С, давлении 1,5 МПа, объемной скорости подачи жидкого сырья 6 ч-1 на стационарном слое твердых частиц катализатора, в качестве которого используют приготовленный по предложенному способу катализатор с дезактивированной внешней поверхностью.

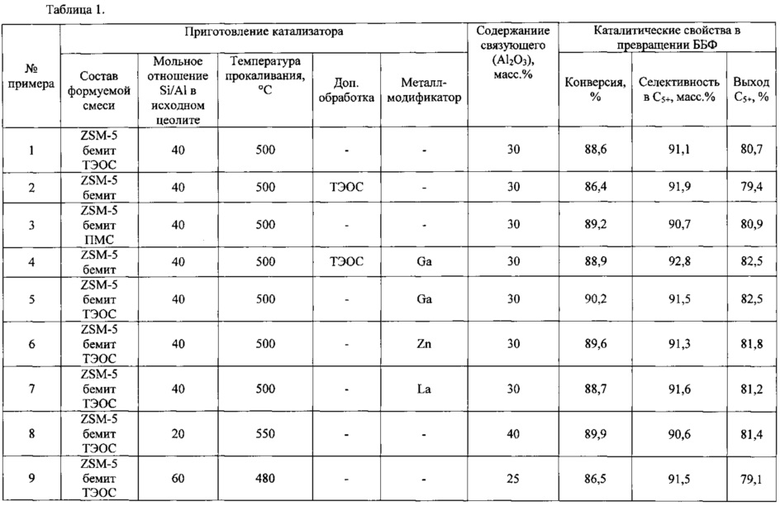

Как подтверждено ниже представленными примерами осуществления заявленного процесса получения катализатора и результатами по использованию катализатора в реакции олигомеризации, достигается технический результат: высокие селективность образования целевой фракции C5+ (до 92%) и выход фракции С5+ (до 83%), сопоставимые с показателями прототипа.

Олигомеризацию ББФ в общем виде осуществляют следующим образом. Предварительную подготовку катализатора производят путем его нагревания в токе инертного газа (азот, гелий) до 300°С и прокаливания при этой температуре в течение 30 мин. ББФ подают в реактор проточного типа с неподвижным слоем катализатора. На выходе из реактора полученные продукты разделяют на жидкие и газообразные, компонентный состав определяют хроматографическим методом.

Пример 1.

В качестве исходных продуктов используют Н-форму цеолита ZSM-5 (Si/Al=40), ТЭОС и бемит, которые подвергают формовке и прокаливанию. Для этого в суспензию цеолита в воде добавляют ТЭОС, после вымешивания добавляют бемит в соотношении цеолит : окись алюминия = 70:30 в расчете на сухой вес, формуют экструдаты и высушивают при комнатной температуре, затем при 110°С, после чего прокаливают при 500°С.

Катализатор помещают в проточный реактор, продувают азотом при температуре 300°С и давлении 1,5 МПа в течение 1 часа, затем при тех же температуре и давлении подают сырье - ББФ, содержащую 77% бутиленов, 20% бутанов и 3% пентанов, с массовой скоростью 6 ч-1. Реакцию проводят в течение 6 часов.

Конверсия бутиленов составляет 89%, селективность получения бензиновой фракции С5+ на превращенные бутилены - 91%, выход бензиновой фракции C5+ - 81%. Результаты эксперимента представлены в таблице 1.

Пример 2. (Сравнительный)

В качестве катализатора олигомеризации используют формованный катализатор с последующей обработкой ТЭОС.

В качестве исходных продуктов используют Н-форму цеолита ZSM-5 (Si/Al=40) и бемит, которые подвергают формовке и прокаливанию. Формовку ведут как в примере 1, отличие состоит в том, что при смешении реагентов не добавляют ТЭОС.

Затем формованный катализатор пропитывают раствором ТЭОС в циклогексане из расчета ТЭОС : цеолит 0,2:1 и высушивают при 110°С. Затем процедуру пропитки и сушки повторяют. После этого образец прокаливают в токе сухого воздуха при 500°С.

Процесс олигомеризации ведут как в примере 1, с конверсией бутиленов 86%, селективностью в C5+ 92% и выходом C5+ 79%. Показатели процесса представлены в таблице 1.

Сравнение примеров 1 и 2 иллюстрирует преимущества предлагаемого способа приготовления катализатора, поскольку при близких каталитических показателях не требуются стадии пропитки ТЭОС, последующих сушки и прокалки, кроме того, не используется легко воспламеняющийся циклогексан.

Пример 3.

В качестве исходных продуктов используют Н-форму цеолита ZSM-5 (Si/Al=40), ПМС и бемит, которые подвергают формовке и прокаливанию. Для этого в суспензию цеолита в воде добавляют ПМС, после вымешивания добавляют бемит в соотношении цеолит : окись алюминия = 70:30 в расчете на сухой вес, формуют экструдаты и высушивают при комнатной температуре, затем при 110°С, после чего прокаливают при 500°С.

Процесс олигомеризации ведут как в примере 1, с конверсией бутиленов 89%, селективностью в C5+ 91% и выходом C5+ 81%. Показатели процесса представлены в таблице 1.

Пример 4.

Процесс олигомеризации ведут как в примере 2, отличие состоит в том, что в качестве катализатора олигомеризации используют формованный катализатор с последующей обработкой ТЭОС, как в примере 1, но с добавлением 1,0 мас. % Ga.

Для этого формованный катализатор после обработки ТЭОС и прокаливания пропитывают водным раствором соли галлия и высушивают при 110°С. После этого образец помещают в реактор и прокаливают в токе сухого воздуха при 500°С.

Показатели процесса представлены в таблице 1.

Пример 5.

Процесс олигомеризации ведут как в примере 1, отличие состоит в том, что в качестве катализатора используют катализатор с добавлением ТЭОС на стадии формовки, как в примере 1, но с добавлением 1,0 мас. % Ga.

Для этого формованный катализатор пропитывают водным раствором соли галлия и высушивают при 110°С. После этого образец помещают в реактор и прокаливают в токе сухого воздуха при 500°С.

Показатели процесса представлены в таблице 1.

Пример 6.

Процесс олигомеризации ведут как в примере 5, отличие состоит в том, что при модифицировании цеолита вместо соли галлия используют соль цинка. Показатели процесса представлены в таблице 1.

Пример 7.

Процесс олигомеризации ведут как в примере 5, отличие состоит в том, что вместо соли галлия используют соль лантана при модифицировании цеолита. Показатели процесса представлены в таблице 1.

Пример 8.

В качестве исходных продуктов используют Н-форму цеолита ZSM-5 (Si/Al=20), ТЭОС и бемит, которые подвергают формовке и прокаливанию. Для этого в суспензию цеолита в воде добавляют ТЭОС, после вымешивания добавляют бемит в соотношении цеолит : окись алюминия = 60:40 в расчете на сухой вес, формуют экструдаты и высушивают при комнатной температуре, затем при 110°С, после чего прокаливают при 550°С.

Процесс олигомеризации ведут как в примере 1. Показатели процесса представлены в таблице 1.

Пример 9.

В качестве исходных продуктов используют Н-форму цеолита ZSM-5 (Si/Al=60), ТЭОС и бемит, которые подвергают формовке и прокаливанию. Для этого в суспензию цеолита в воде добавляют ТЭОС, после вымешивания добавляют бемит в соотношении цеолит : окись алюминия = 75:25 в расчете на сухой вес, формуют экструдаты и высушивают при комнатной температуре, затем при 110°С, после чего прокаливают при 480°С.

Процесс олигомеризации ведут как в примере 1. Показатели процесса представлены в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИЦИРОВАНИЯ КРИСТАЛЛИЧЕСКОГО ЦЕОЛИТА ТИПА ZSM-5 И ПРИМЕНЕНИЕ ПОЛУЧЕННОГО ЦЕОЛИТА С ДЕЗАКТИВИРОВАННОЙ ВНЕШНЕЙ ПОВЕРХНОСТЬЮ | 2013 |

|

RU2555879C2 |

| Способ получения бензиновых фракций углеводородов из олефинов | 2016 |

|

RU2644781C2 |

| Высококремнистый цеолитсодержащий катализатор олигомеризации, способ его приготовления и применения | 2022 |

|

RU2792590C1 |

| Высококремнистый цеолитсодержащий катализатор олигомеризации, способ его приготовления и применения | 2024 |

|

RU2840865C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА MEL | 2018 |

|

RU2712549C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВЫХ ФРАКЦИЙ ИЗ ОЛЕФИНСОДЕРЖАЩИХ ГАЗОВ | 2016 |

|

RU2635110C1 |

| Применение катализатора олигомеризации для получения бензина или концентратов ароматических соединений при совместной переработке углеводородных фракций, оксигенатов и олефинсодержащих фракций | 2022 |

|

RU2803735C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССА АЛКИЛИРОВАНИЯ ПАРАФИНОВ ОЛЕФИНАМИ | 2017 |

|

RU2700792C2 |

| КАТАЛИТИЧЕСКАЯ ДОБАВКА ДЛЯ ПОВЫШЕНИЯ ВЫХОДА ЛЁГКИХ ОЛЕФИНОВ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2024 |

|

RU2834301C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ СО И Н И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2792823C1 |

Заявленная группа изобретений относится к способам модифицирования цеолитов и может быть использована для получения цеолита с дезактивированными кислотными центрами, располагающимися на внешней поверхности цеолитных кристаллов, и их применения. Способ приготовления цеолитсодержащего катализатора олигомеризации включает дезактивацию внешней поверхности кристаллического цеолита типа ZSM-5 путем обработки исходного цеолита кремнийорганическим соединением. Обработку кремнийорганическим соединением осуществляют на стадии формовки катализатора, при этом кремнийорганическое соединение добавляют в формуемую смесь, содержащую в качестве связующего бемит, а в качестве активного компонента цеолит типа ZSM-5 с мольным отношением Si/Al, равным 20-60, с последующим кальцинированием. Предложенный способ позволяет сократить количество технологических стадий приготовления катализатора с дезактивированной внешней поверхностью по сравнению с прототипом и не требует использования органического растворителя. 2 н. и 4 з.п. ф-лы, 1 табл., 8 пр.

1. Способ приготовления цеолитсодержащего катализатора олигомеризации, включающий дезактивацию внешней поверхности кристаллического цеолита типа ZSM-5 путем обработки исходного цеолита кремнийорганическим соединением, отличающийся тем, что обработку осуществляют на стадии формовки катализатора, при этом кремнийорганическое соединение добавляют в формуемую смесь, содержащую в качестве связующего бемит, а в качестве активного компонента цеолит типа ZSM-5 с мольным отношением Si/Al, равным 20-60, и последующее кальцинирование.

2. Способ по п. 1, отличающийся тем, что в качестве кремнийорганического соединения используют тетраэтилортосиликат или полиметилсилоксан.

3. Способ по п. 1, отличающийся тем, что связующее бемит вводят в количестве 25-40 мас.% сухого вещества.

4. Способ по п. 1, отличающийся тем, что катализатор после формования пропитывают водным раствором соли металла, выбранного из ряда: Ga, Zn, La, с последующим кальцинированием.

5. Способ по п. 1, отличающийся тем, что кальцинирование проводят при температуре 480-550 °С.

6. Применение кристаллического цеолита типа ZSM-5 с дезактивированной внешней поверхностью, полученного способом, охарактеризованным в пп. 1-5, для олигомеризации бутан-бутиленовой фракции углеводородов с получением бензиновой фракции углеводородов.

| US 5541146 А1, 30.07.1996 | |||

| СПОСОБ МОДИФИЦИРОВАНИЯ КРИСТАЛЛИЧЕСКОГО ЦЕОЛИТА ТИПА ZSM-5 И ПРИМЕНЕНИЕ ПОЛУЧЕННОГО ЦЕОЛИТА С ДЕЗАКТИВИРОВАННОЙ ВНЕШНЕЙ ПОВЕРХНОСТЬЮ | 2013 |

|

RU2555879C2 |

| US 5516736 A1, 14.05.1996 | |||

| US 5541146 A1, 30.07.1996 | |||

| US 7847037 B2, 07.12.2010 | |||

| Хомяков Иван Сергеевич | |||

| Превращение бензиновой фракции в высокооктановые компоненты бензина на модифицированных цеолитных катализаторах | |||

| Диссертация на соискание ученой степени кандидата химических наук | |||

| Томск, 2014. | |||

Авторы

Даты

2017-10-19—Публикация

2016-07-20—Подача