Область техники

Изобретение относится к области получения кристаллических цеолитных материалов, в том числе с заданными кислотными свойствами внешней поверхности кристаллов, которые могут быть использованы в качестве компонентов катализаторов, применяемых в т.ч. в процессе нефтепереработки, нефтехимии и органического синтеза.

Уровень техники

Кристаллический микропористый алюмосиликат структурного типа MEL, известный также как цеолит ZSM-11 (оба обозначения равнозначны), имеет пористую структуру, образованную системой прямых пересекающихся каналов с эллиптическим сечением размером около 0,55 нм. Данный цеолит отличается высокой термической, термопаровой и кислотной устойчивостью, а также регулируемой кислотностью.

Цеолит MEL получают путем гидротермальной кристаллизации реакционных смесей на основе источников кремния, алюминия, щелочи и органического темплата - структурообразователя, в качестве которых используют соединения тетрабутиламмония и тетрабутилфосфония [Патент US 3709979, 1973], алкилендиамины C8-C10 [Патент US 4108881, 1978], производные алкилпиридиния [Патент US 5645812, 1997]. Наиболее часто для синтеза цеолита MEL используют соединения тетрабутиламмония (гидроксид или галогениды), что связано с их относительно низкой стоимостью и наименее выраженной опасностью. Кристаллизацию проводят в автоклавах при повышенной температуре и соответствующем давлении.

Описан способ синтеза цеолита ZSM-11 в виде эллиптических сдвоенных кристаллов размером 5-6 мкм [Jacobs Р.А., Martens J.A., Weitkamp J., Beyer H.K. Shape-selectivity changes in high-silica zeolites //Faraday Discussions of the Chemical Society. - 1981. - V.72. - P.353-369]. Способ включает приготовление реакционной смеси на основе аэросила, гидроксида натрия, алюмината натрия, темплата гидроксида тетрабутиламмония (далее ТБАОН), кристаллизацию полученной смеси при 170°С в течение 72 ч.

Недостатками описанного способа является крупный размер образующихся кристаллов цеолита, приводящий к невысокой стабильности каталитического действия цеолита.

Из уровня техники известен прием регулирования свойств цеолита MEL путем использования кристаллических затравок в ходе синтеза.

Описан способ получения цеолита ZSM-11 в виде агломератов размером 300-700 нм, образованных игольчатыми нанокристаллами [Yu Q., Chen J., Zhang Q., Li Ch., Cui Q. Micron ZSM-11 microspheres seed-assisted synthesis of hierarchical submicron ZSM-11 with intergrowth morphology//Materials Letters, 2014, V.120, P.97-100]. Способ включает приготовление реакционной смеси на основе коллоидного источника оксида кремния в виде силиказоля, гидроксида натрия, сульфата алюминия, деионизированной воды, темплата бромида тетрабутиламмония и кристаллической затравки в количестве 1-10%, старение реакционной смеси при комнатной температуре в течение 48 ч и кристаллизацию реакционной смеси при 170°С в течение 12 ч с последующим выделением цеолита, его отмывкой, высушиванием и прокаливанием.

Недостатками описанного способа являются: необходимость специальных предварительных синтезов цеолита ZSM-11 для использования в качестве затравки и большой расход затравки, составляющий 5-10% масс, для получения агломератов кристаллов размером 300-500 нм.

Из уровня техники известен прием регулирования свойств цеолита MEL путем проведения двухстадийного синтеза.

Описан способ получения цеолита ZSM-11 в виде псевдосферических агрегатов размером 2-5 мкм, образованных игольчатыми нанокристаллами [Yu Q., Tang X., Yi Н. Fabrication of ZSM-11(5) particles with nanorods oriented-stacking morphology by an in-situ feeding method // Chemical Engineering Journal, 2017, V.314, P.212-222]. Способ включает приготовление реакционной смеси на основе коллоидного источника оксида кремния в виде силиказоля, гидроксида натрия, сульфата алюминия, деионизированной воды, темплата бромида тетрабутиламмония, кристаллизацию реакционной смеси в две стадии: при 90°С в течение 24 ч и при 170°С в течение 24 ч с последующим выделением цеолита, его отмывкой, высушиванием и прокаливанием.

Недостатками описанного способа являются высокое отношение Na2O/SiO2 в реакционной смеси, равное 0,138, приводящее к уменьшению выхода цеолита, большой размер агломератов цеолитных кристаллов и невысокая величина внешней поверхности агломератов, не превышающая 60 м2/г.

Важным аспектом практического использования цеолита MEL в качестве катализатора процессов нефтепереработки, нефтехимии и органического синтеза являются кислотные свойства цеолита. Кислотные центры в цеолите образуются в результате последовательных процессов ионного обмена в растворе соли аммония и прокаливания аммонийной формы цеолита. В ходе ионного обмена катионы натрия, занимающие ионообменные позиции в кристаллической решетке цеолита после синтеза, обмениваются на катионы аммония. При прокаливании аммонийной формы цеолита катион аммония разлагается с выделением молекулы аммиака и образованием в качестве компенсирующего катиона протона, который обладает кислотными свойствами.

Регулирование концентрации кислотных центров достигается путем изменения отношения SiO2/Al2O3 в кристаллическом каркасе цеолита MEL в очень широком диапазоне (от 50 до ∞). При практическом использовании цеолитов в качестве катализаторов превращений углеводородов важное значение имеет не только общая концентрация кислотных центров в цеолите, но и концентрация этих центров на внешней поверхности кристаллов. Присутствие значительных количеств кислотных центров на внешней поверхности кристаллов приводит к протеканию на поверхности побочных реакций, что ухудшает селективность действия катализатора и способствует образованию кокса на поверхности кристаллов. Последний фактор является причиной быстрой дезактивации катализаторов на основе цеолитов и цеолитоподобных материалов и обуславливает необходимость их частых регенераций.

Кислотные свойства цеолитов характеризуют с использованием адсорбции молекул-зондов, в качестве которых используют соединения азота, содержащего не поделенную пару электронов. Эта пара способна к образованию донорно-акцепторной связи с протоном кислотного центра цеолита. В зависимости от размера молекулы-зонда могут быть определены кислотные центры различной локализации. С использованием молекулы-зонда аммиака, проникающей в цеолитные поры любого размера, может быть оценена концентрация кислотных центров цеолитов любых структурных типов. При взаимодействии молекулы аммиака с кислотным центром цеолита образуется катион аммония. Температура разложения аммонийного катиона дает информацию о присутствии в цеолите слабых кислотных центров (температура разложения около 200°С) и сильных кислотных центров (температура разложения около 400°С). С использованием молекулы-зонда пиридина (размер молекулы около 0,5 нм) может быть оценена концентрация кислотных центров в цеолитах с размером пор более 0,5 нм. Адсорбция молекул-зондов алкилпроизводных пиридина, размеры которых не позволяют им проникать в микропоры цеолита, позволяет оценить кислотные свойства внешней поверхности цеолитных кристаллов.

Кроме адсорбции молекул-зондов, кислотные свойства цеолитов могут быть оценены опосредованно через изменение каталитических свойств в модельных реакциях. В качестве таких реакций используют крекинг триалкилпроизводных бензола (например, триметилбензола, триизопропилбензола), которые, в силу стерических затруднений, могут превращаться только на внешней поверхности цеолитных кристаллов.

Для регулирования кислотных свойств поверхности цеолитных кристаллов используют методы химического модифицирования цеолитов.

Из уровня техники известны приемы регулирования кислотных свойств внешней поверхности кристаллов цеолитов путем дезактивации внешней поверхности и пассивации кислотных центров, которые осуществляются посредством нанесения модификаторов на внешнюю поверхность цеолитных кристаллов. В качестве модификаторов чаще всего используют кремнийорганические соединения.

Известен способ модифицирования кристаллического цеолита типа ZSM-5 и применение полученного цеолита с дезактивированной внешней поверхностью [Патент RU 255879, 2013]. Дезактивацию кислотных центров на внешней поверхности кристаллов цеолита проводят методом пропитки цеолита по влагоемкости органическими растворами тетраэтилортосиликата или полиметилсилоксана при массовом отношении кремнийорганического соединения к цеолиту (0,1-0,2):1. Пропитку проводят дважды, после каждой пропитки проводят сушку и прокаливание цеолита. В результате прокаливания кремнийорганические соединения разлагаются с образованием аморфного оксида кремния. В результате дезактивации внешней поверхности фрагментами аморфного оксида кремния достигается увеличение селективности образования фракции С5+ в реакции олигомеризации бутиленов от 87 до 95% масс.

Недостатком описанного способа является необходимость проведения двух стадий модифицирования и использование энергоемкой процедуры прокаливания.

Описан способ модифицирования внешней поверхности кристаллов цеолита ZSM-5 путем наращивания на поверхности кристалла слоя силикалита-1 [Abdalla A., Arudra Р., Al-Khattaf S.S. Catalytic cracking of 1-butene to propylene using modified H-ZSM-5catalyst: A comparative study of surface modification and core-shell synthesis// Applied Catalysis A: General, 2017, v.533, p.109-120]. Силикалит-1 - чисто кремнистый цеолитоподобный материал, обладающий кристаллической структурой цеолита MFI (ZSM-5) и не содержащий кислотных центров. Способ включает приготовление реакционной смеси для синтеза силикалита-1 на основе источника кремния, темплата бромида тетрапропиламмония, минерализатора фторида аммония, дистиллированной воды, смешивание реакционной смеси с промышленным цеолитом ZSM-5, гидротермальную кристаллизацию полученной смеси при 200°С, фильтрацию, промывку, высушивание и прокаливание полученного продукта при 550°С в течение 6 ч, повторное смешивание продукта с реакционной смесью для синтеза силикалита-1, повторную гидротермальную кристаллизацию и описанные выше постсинтетические обработки в аналогичных условиях. В результате модифицирования при использовании цеолита ZSM-5 в качестве катализатора процесса крекинга бутена-1 при 550°С достигается увеличение суммарной селективности образования этилена и пропилена от 40,46 до 55,25% масс.

Недостатком описанного способа является его трудоемкость и многостадийность.

Наиболее близким к предложенному техническому решению является способ получения цеолита типа ZSM-5 с пассивированной внешней кислотностью, заключающийся в эпитаксиальном росте силикалита-1 на кристаллах цеолита ZSM-5 [Ghorbanpour A., Gumidyala A., Grabow L.C., Crossley S.P., Rimer J.D. Epitaxial Growth of ZSM-5@Silicalite-l: A Core-Shell Zeolite Designed with Passivated Surface Acidity // ACS Nano, 2015, v.9, p.4006-4016]. Описываемый способ включает стадии приготовления реакционной смеси для синтеза цеолита ZSM-5 путем смешивания источника кремния тетраэтилортосиликата, источника алюминия изопропилата алюминия, органического темплата гидроксида тетрапропиламмония, гидроксида натрия и воды, гидротермальную обработку полученной смеси при 100°С в течение 60 ч, выделение кристаллов цеолита ZSM-5 путем центрифугирования при скорости вращения ротора 13000 об/мин в течение 40 мин, отмывку кристаллов цеолита ZSM-5, смешивание отмытых кристаллов с реакционной смесью для синтеза силикалита-1 на основе источника кремния тетраэтилортосиликата, темплата гидроксида тетрапропиламмония и воды, кристаллизацию полученной смеси при 170°С в течение 12 дней, выделение продукта кристаллизации и его отмывку аналогично описанному выше, высушивание, прокаливание для удаления темплата, стандартную процедуру ионного обмена в 0,1 М растворе нитрата аммония с последующими отмывкой, высушиванием, прокаливанием с получением водородной кислотной формы композита, представляющего собой цеолит ZSM-5 с пассивированной внешней кислотностью. Результатом реализации описанного способа получения цеолита ZSM-5 явился слой силикалита -1 толщиной 3,8 нм на поверхности кристаллов ZSM-5, увеличивший отношение Si/Al в цеолите от 39 до 82, и пассивировавший кислотные центры на внешней поверхности кристаллов. В результате пассивации активность цеолита в модельной реакции крекинга триизопропилбензола уменьшилась 8 раз.

Недостатком данного способа является его сложность, многостадийность, необходимость использования высокоскоростной центрифуги, а также низкая производительность стадии пассивации внешней поверхности цеолита ZSM-5 путем наращивания слоя силикалита-1, связанная с использованием разбавленных реакционных смесей с мольным отношением H2O/SiO2=25-55.

Раскрытие изобретения

Технической проблемой настоящего изобретения является разработка эффективного способа получения высококачественного цеолита MEL - обладающего высокой кристалличностью, развитыми пористой структурой и внешней поверхностью кристаллов, а также пониженной концентрацией бренстедовских кислотных центров на внешней поверхности кристаллов.

Техническим результатом настоящего изобретения является получение качественного цеолита MEL, характеризующегося размером кристаллов 200-300 нм, обладающего высокой кристалличностью, развитой пористой структурой с поверхностью микропор не менее 280 м2/г и внешней поверхностью кристаллов не менее 100 м2/г, а также пониженной концентрацией бренстедовских кислотных центров на внешней поверхности кристаллов не более 4 мкммоль/г, при упрощении способа его получения.

Способ синтеза высококачественного цеолита MEL включает приготовление реакционной смеси, характеризующейся составом, соответствующим области кристаллизации цеолита типа MEL, проведение кристаллизации в две стадии, осуществляемых последовательно и непрерывно, из которых первая стадия проводится при 60-80°С в течение 16-20 ч, вторая стадия проводится при 140-160°С в течение 40-48 ч, причем обе стадии могут проводиться как с перемешиванием, так и без него, выделение твердого кристаллического продукта центрифугированием, отмывку и сушку полученных кристаллов, прокаливание кристаллов для удаления темплата, ионный обмен в стандартных условиях в растворе нитрата аммония с последующей отмывкой, высушиванием и прокаливанием.

Согласно изобретению, реакционную смесь для синтеза цеолита MEL готовят на основе источника кремния силикагеля, источника алюминия алюмината натрия, темплата гидроксида тетрабутиламмония, гидроксида натрия и дистиллированной воды.

Согласно изобретению, в реакционной смеси обеспечиваются мольные отношения SiO2:Al2O3 от 50 до 250, Na2O/SiO2 от 0,02 до 0,1, темплат/SiO2 от 0,15 до 0,25, H2O/SiO2 от 10 до 15.

Согласно изобретению, выделение кристаллов цеолита MEL из продуктов кристаллизации проводят центрифугированием при скорости вращения ротора 4000-5000 об/мин.

Согласно изобретению, полученные кристаллы цеолита дополнительно подвергают прокаливанию и ионному обмену с использованием стандартных методик.

Заявленный технический результат достигается по следующим причинам.

Проведение кристаллизации реакционной смеси указанного качественного и количественного состава в две стадии, из которых первая стадия проводится при 60-80°С в течение 16-20 ч, а вторая стадия проводится при 140-160°С в течение 40-48 ч, обеспечивает особые условия формирования цеолита MEL. Кристаллизация цеолита включает три основных этапа, а именно формирования зародышей, роста кристаллов и равновесия между твердой и жидкой фазами. Скорость кристаллизации зависит от температуры. Проведенные нами исследования показали, что при проведении кристаллизации традиционным способом в одну стадию, при температуре 170°С, скорость роста кристаллов выше скорости зародышеобразования, что не позволяет регулировать химический состав и кислотные свойства внешней поверхности цеолитных кристаллов. При температуре кристаллизации 60-80°С скорость зародышеобразования выше скорости роста кристаллов. Таким образом, проведение первой стадии кристаллизации при 60-80°С приводит к получению большого числа зародышей и позволяет избежать высокой скорости роста кристаллов. При этом практически весь алюминий, введенный в состав реакционной смеси, входит в состав зародышей кристаллов, т.е. в состав твердой фазы, а значительная часть кремния остается в жидкой фазе. Согласно изобретению, переход на вторую стадию кристаллизации проводят без выделения зародышей кристаллов путем подъема температуры в нагревательном устройстве, в котором проводится кристаллизация. На второй стадии кристаллизации при температуре 140-160°С начинается интенсивный рост кристаллов, который осуществляется за счет кремния из жидкой фазы. В результате поверхность кристаллов, сформированных на второй стадии, оказывается обогащенной кремнием, а отношение SiO2/Al2O3 на поверхности кристаллов выше, чем в центре кристалла. Таким образом, достигается значительное уменьшение концентрации алюминия на внешней поверхности цеолитных нанокристаллов и, как следствие, уменьшение концентрации кислотных центров на внешней поверхности кристаллов.

Проведение первой стадии кристаллизации при температуре ниже 60°С и длительности меньше 16 ч уменьшает скорость вовлечения алюминия в состав зародышей кристаллизации, что нивелирует разницу в концентрации алюминия в ядре кристалла и на его поверхности в кристаллическом продукте. Проведение первой стадии кристаллизации при температуре больше 80°С и длительности больше 20 ч не влияет на состав внешней поверхности кристаллов, но приводит к увеличению размера кристаллов.

Проведение второй стадии кристаллизации при температуре ниже 140°С и длительности меньше 40 ч проводит к уменьшению скорости роста кристаллов и вовлечению кремния из жидкой фазы в состав цеолита, что снижает выход кристаллического продукта. Проведение второй стадии кристаллизации при температуре выше 160°С вплоть до 180°С и длительности больше 48 ч приводит к образованию крупных кристаллов и уменьшению внешней поверхности кристаллов, а также росту энергорасходов на вторую стадию кристаллизации, что технически не целесообразно. Проведение второй стадии кристаллизации при температуре выше 180°С приводит к образованию примесной фазы кварца.

Для реализации изобретения в качестве источника оксида кремния были использованы промышленные марки силикагелей в виде продуктов размола, частиц неправильной формы, в том числе размола отходов от производства силикагелей после технологической стадии рассева, с размером частиц меньше 1 мм. Использование неорганических источников кремния и алюминия (силикагеля и алюмината натрия) для синтеза цеолита MEL позволяет значительно упростить технологию получения цеолита, т.к. исключает, по сравнению со способом-прототипом, образование в ходе приготовления реакционной смеси и кристаллизации продуктов гидролиза кремний- и алюмоорганических соединений, а именно этилового и изопропилового спиртов. Если размер частиц меньше 1 мм, то качество синтезируемого цеолита MEL по заявляемому способу не зависит от формы и размера частиц размолотого силикагеля, используемого в качестве источника SiO2.

Уменьшение отношения SiO2/Al2O3 в реакционной смеси ниже 50 приводит к изменению селективности кристаллизации и образованию примесной кристаллической фазы цеолита MFI. Увеличение отношения SiO2/Al2O3 в реакционной смеси более 250 приводит к уменьшению концентрации кислотных центров в цеолите MEL и потере каталитической активности.

Уменьшение отношения Na2O/SiO2 в реакционной смеси ниже 0,02 приводит к уменьшению кристалличности цеолита MEL и присутствию в продуктах кристаллизации аморфной фазы. Увеличение отношения Na2O/SiO2 в реакционной смеси выше 0,1 приводит к протеканию реакции выщелачивания, уменьшению отношения SiO2/Al2O3 в цеолите и образованию примесной кристаллической фазы цеолита MFI.

Уменьшение отношения темплат/SiO2 в реакционной смеси ниже 0,15 приводит к получению агрегатов первичных кристаллитов и увеличению размеров кристаллов. Увеличение отношения темплат/SiO2 в реакционной смеси выше 0,25 приводит к протеканию реакции выщелачивания, уменьшению отношения SiO2/Al2O3 в цеолите и образованию примесной кристаллической фазы цеолита MFI.

Уменьшение отношения H2O/SiO2 в реакционной смеси ниже 10 приводит к загустеванию реакционной смеси и трудностям при ее перемешивании. Увеличение отношения H2O/SiO2 в реакционной смеси выше 15 приводит к снижению производительности автоклава-кристаллизатора.

Заявляемый способ реализуют в ходе последовательного выполнения следующих операций:

- приготовление реакционной смеси для синтеза путем смешивания растворов темплата гидроксида тетрабутиламмония, неорганической щелочи, алюмината натрия и молотого силикагеля;

- гидротермальную обработку реакционной смеси в условиях автоклавной кристаллизации в две стадии, из которых первую стадию проводят при 60-80°С в течение 24 ч, а вторую стадию проводится при 140-160°С в течение 48 ч, причем при переходе от первой стадии ко второй выделения промежуточных продуктов не производят, а сам переход осуществляют путем подъема температуры нагревательного устройства;

- выделение кристаллического продукта путем центрифугирования при скорости вращения ротора центрифуги 4000-5000 об/мин или фильтрации;

- отмывку кристаллического продукта, его высушивание, прокаливание для удаления темплата и ионный обмен в растворе соли аммония с последующим прокаливанием для получения водородной формы, обладающей кислотными свойствами, в соответствии с [Рабо Д. Химия цеолитов и катализ на цеолитах, т.1, М., Мир, 1980. 506 стр.].

Заявляемый способ получения цеолита MEL характеризуется высокой эффективностью, обусловленной:

- сокращением энергозатрат, достигаемых проведением второй энергоемкой стадии кристаллизации при пониженной температуре 140-160°С;

- увеличением выхода кристаллического продукта, рассчитанном как отношение сумм масс SiO2 и Al2O3 в цеолите и в исходной реакционной смеси, и составляющим 92-95% масс, по сравнению с 80% для цеолита MEL, полученного по одностадийному способу;

- ростом производительности автоклава-кристаллизатора, рассчитанной как масса цеолита, полученная с единицы рабочего объема автоклава, и составляющая 96 г цеолита MEL с 1 л автоклавного оборудования по сравнению с 85 г цеолита MEL с 1 л автоклавного оборудования по одностадийному способу.

Увеличение выхода кристаллического продукта и рост производительности автоклава достигаются за счет вовлечения в состав получаемого по заявляемому способу цеолита MEL дополнительных количеств исходных реагентов (оксида кремния, оксида алюминия и темплата) по сравнению с традиционным одностадийным способом синтеза.

Реализация заявляемого способа получения цеолита MEL в совокупности перечисленных условий синтеза позволяет получать высококачественный цеолит MEL, обладающий следующими свойствами:

1. размер кристаллов размером 200-300 нм,

2. развитая пористая структурой с поверхностью микропор не менее 280 м2/г;

3. развитая внешняя поверхность кристаллов не менее 100 м2/г,

4. пониженная концентрация бренстедовских кислотных центров на внешней поверхности кристаллов не более 4 мкммоль/г.

Приготовление реакционной смеси проводили с использованием механического верхнеприводного перемешивающего устройства Wise Stir НТ50АХ с пропеллерной мешалкой. Кристаллизацию реакционной смеси проводили в лабораторных автоклавах-реакторах высокого давления РВД-1-150 объемом 150 мл с тефлоновым вкладышем. Для нагрева автоклавов и организации перемешивания реакционной смеси использовали сушильный шкаф SNOL-58/350, дополнительно оборудованный внутренним вращающимся устройством в виде пластин для фиксирования автоклавов с внешним приводом, скорость вращения автоклавов 60 об/мин. Выделение и отмывку кристаллического продукта до рН промывных вод 9 проводили на лабораторной центрифуге SIGMA-16. Продукты кристаллизации высушивали при температуре 100°С в течение 12 ч в сушильном шкафу UT-4683 с функцией конвекции и прокаливали при температуре 550°С в течение 12 ч в лабораторной печи SNOL 12/12-В в токе воздуха.

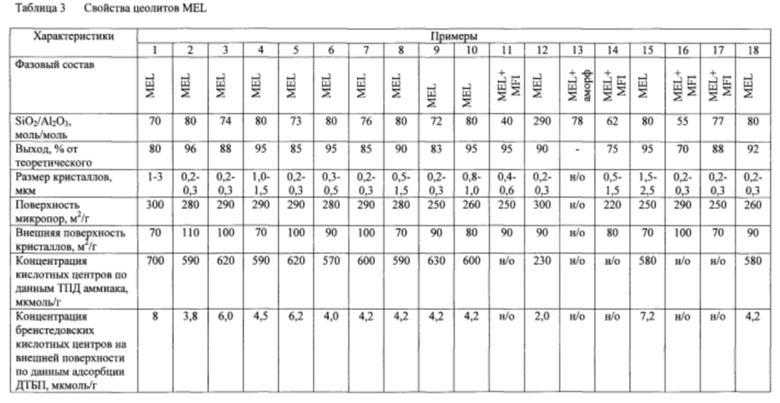

Фазовый анализ образцов проводили с использованием дифрактограмм, полученных на рентгеновском дифрактометре D2PHASER (Bruker), излучение CuKα. Запись дифрактограмм осуществляли в интервале углов 5-40 град. 2θ с шагом 0.05 град. Кристаллическую фазу MEL идентифицировали с использованием базы данных Международной цеолитной ассоциации [http://europe.iza-structure.org/IZA-SC/framework.php?STC=MEL].

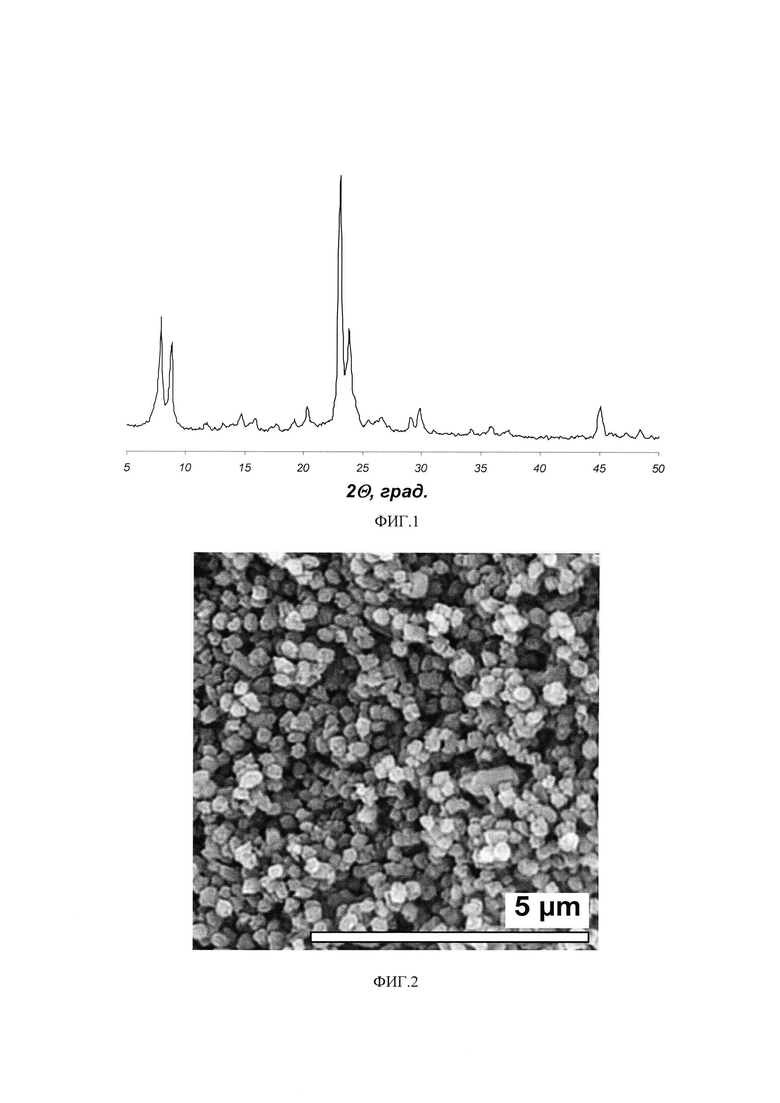

Морфологию и размер кристаллов фиксировали по микрофотографиям СЭМ, полученным на сканирующем электронном микроскопе Hitachi ТМ3030. Перед съемкой на поверхность образцов наносили слой золота методом напыления в вакууме.

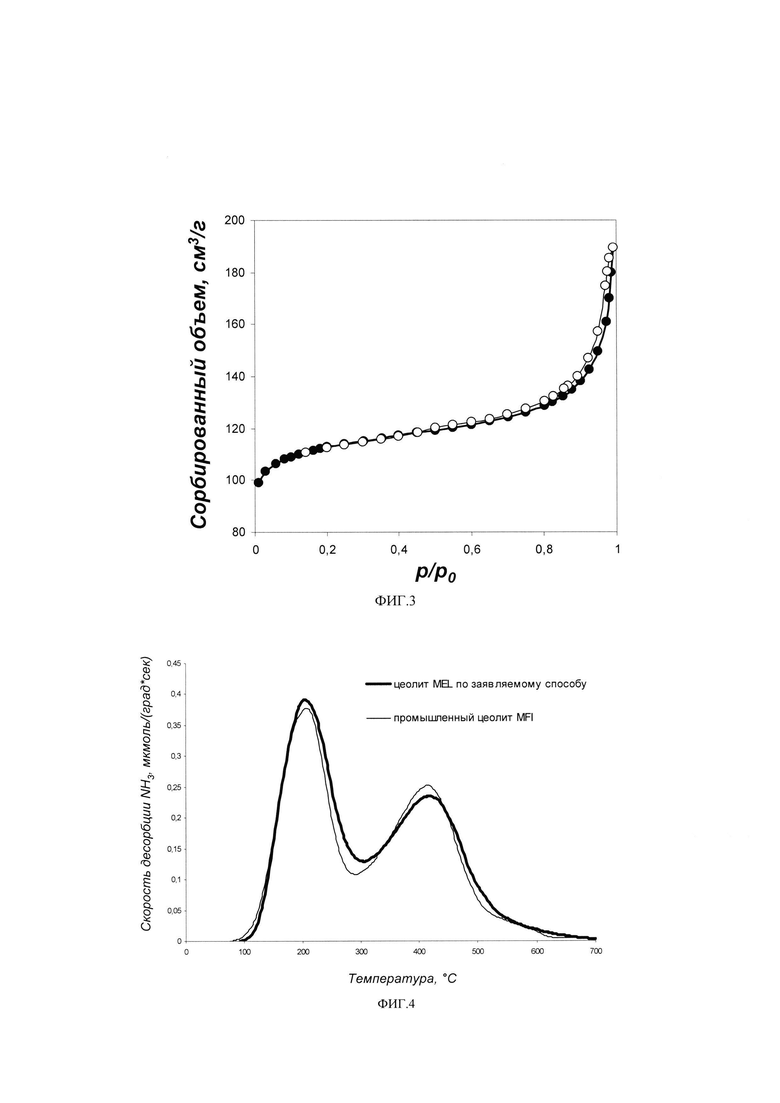

Характеристики пористой структуры определяли с использованием метода низкотемпературной адсорбции-десорбции азота. Съемку изотерм проводили по стандартной методике на поромере ASAP 2010 (Micromeritics). Для расчетов характеристик использовали программное обеспечение прибора.

Кислотные характеристики цеолитов определяли с использованием адсорбции молекул-зондов, в качестве которых использовали аммиак для определения общей кислотности цеолитов и 2,6-дитретбутилпиридин (далее ДТБП) для определения концентрации БКЦ на внешней поверхности цеолитных кристаллов в соответствии с [Ющенко В.В. Расчет спектров кислотности катализаторов по данным ТПД аммиака // Журнал физической химии. 1997. Т. 71. №4. С. 628-632] и [A.G. Popov, V.S. Pavlov, I.I. Ivanova. Effect of crystal size on butenes oligomerization over MFI catalysts // Journal of Catalysis, 2016, V.335, p.155-164].

Общую кислотность цеолитов определяли методом термопрограмированной десорбции (ТПД) аммиака на анализаторе хемосорбции УСГА-101 с регистрированием выделяющегося аммиака детектором по теплопроводности.

БКЦ на внешней поверхности цеолитных кристаллов фиксировали по ИК-спектрам адсорбированного ДТБП. ИК-спектры регистрировали на приборе Nicolet  460 с DTGS-детектором. Концентрацию БКЦ на поверхности кристаллов определяли по интенсивности полосы 1615 см-1 в ИК-спектрах, соответствующей адсорбированному ДТБП.

460 с DTGS-детектором. Концентрацию БКЦ на поверхности кристаллов определяли по интенсивности полосы 1615 см-1 в ИК-спектрах, соответствующей адсорбированному ДТБП.

Каталитические свойства цеолитов определяли на примере превращений бутан-бутиленовой фракции. В ходе превращений протекала реакция олигомеризации бутиленов, для которой оценивали начальную конверсию бутиленов. Реакцию проводили в проточной каталитической установке в стандартном режиме при температуре 300°С, давлении 1,5 МПа, массовой скорости подачи 33,2 гсырья/(гкат⋅ч) в течение 5 часов. Для оценки стабильности работы цеолитов каталитические превращения проводили также в режиме ускоренной дезактивации при 550°С для формирования кокса на поверхности кристаллов. После формирования кокса вновь проводили каталитическую реакцию в стандартном режиме и оценивали падение конверсии в результате дезактивации.

Количество кокса определяли методом термогравиметрического и дифференциального термического анализа на приборе NETZSCH STA 409 PC/PG.

Краткое описание чертежей

Изобретение дополнительно иллюстрируется с помощью фигур 1-4, и табл. 1, на которых представлено следующее.

Реализация заявляемого изобретения позволяет получать высококристалличные цеолиты типа MEL высокой фазовой чистоты. На фиг. 1 показана дифрактограмма цеолита MEL, полученного по заявляемому способу, на которой присутствуют дифракционные максимумы, соответствующие, по данным структурной базы Международной цеолитной ассоциации, кристаллической структуре типа MEL. На дифрактограмме на фиг. 1 отсутствует гало в области углов 20-30 град.2Θ, что подтверждает отсутствие в цеолите MEL аморфной фазы и высокую кристалличность цеолита.

Реализация заявляемого изобретения позволяет получать высококристалличные цеолиты типа MEL в виде сферических нанокристаллов размером 200-300 нм. На фиг. 2 представлена микрофотография образца, иллюстрирующая морфологию и размер нанокристаллов цеолита MEL по заявляемому способу.

Реализация заявляемого изобретения позволяет получать высококристалличные цеолиты типа MEL с развитой пористой структурой. На фиг. 3 показана изотерма низкотемпературной адсорбции-десорбции азота цеолита MEL по заявляемому способу. Наличие на изотерме двух подъемов при р/р0<0,2 и р/р0>0,8 показывает присутствие двух типов пор: микропор размером около 0,55 нм, связанных с кристаллической структурой цеолита MEL и макропор размером более 100 нм, связанных с образованием точечных контактов между наноразмерными кристаллами цеолита MEL, как показано на фиг. 2. Поверхность микропор в цеолите MEL составляет не менее 280 м2/г.Высокая интенсивность подъема на изотерме в области р/р0>0,8 соответствует изотермам материалов, образованных очень мелкими частицами и показывает, что цеолит MEL по заявляемому способу обладает развитой внешней поверхностью кристаллов, составляющей не менее 100 м2/г.

Реализация заявляемого изобретения позволяет получать высококачественный цеолит MEL со спектром общей кислотности, соответствующим лучшим мировым стандартам, в качестве которого использовали промышленный цеолит со структурой MFI (производства компании Zeolyst, США, лот CBV8014).

Метод ТПД аммиака позволяет по виду кривой термодесорбции аммиака определить силу кислотных центров, а по площади под кривой термодесорбции количественно оценить концентрацию кислотных центров в цеолите. Для сравнения на фиг. 4 приведены кривые термодесорбции аммиака для цеолитов с одинаковым отношением SiO2/Al2O3=80, из которых один получен по заявляемому способу, а второй является образцом сравнения промышленным цеолитом MFI. Как показано на фиг. 4, в спектрах термодесорбции аммиака обоих цеолитов присутствуют два максимума, свидетельствующие о наличии слабых кислотных центров (максимум около 200°С) и сильных кислотных центров (максимум около 420°С), что указывает на идентичность их кислотных свойств. Совпадение кривых термодерсорбции аммиака свидетельствует об одинаковой концентрации кислотных центров, которая составила 610 мкмоль/г для цеолита MEL, полученном по заявляемому способу и 600 мкмоль/г для промышленного цеолита MFI. Таким образом, данные по общей кислотности также показывают высокое качество цеолита MEL по заявляемому способу, соответствующее мировым стандартам.

В то же время, реализация заявляемого изобретения позволяет получать высококачественный цеолит MEL с пониженной концентрацией кислотных центров на внешней поверхности кристаллов, составляющей не более 4 мкмоль/г. Для характеристики кислотных свойств поверхности использованы два метода. Первый метод основан на ИК-спектроскопии ДТБП, а второй метод основан на каталитических превращениях бутан-бутиленовой фракции.

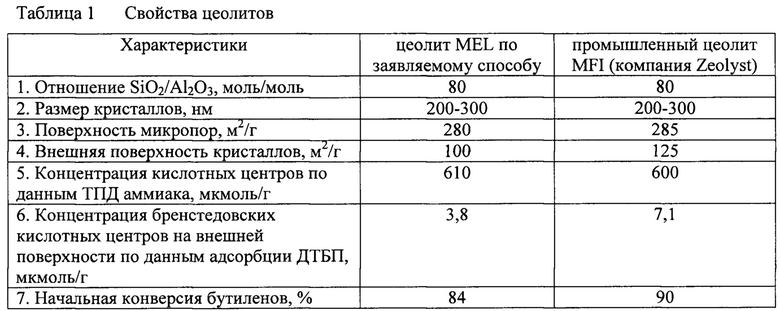

Характеристики цеолита MEL, полученного по заявляемому способу, и образца сравнения промышленного цеолита MFI представлены в табл. 1. Принадлежность одному структурному типу пентасила, идентичность химического состава, размера кристаллов и текстурных характеристик (п. 1-4 табл. 1) для цеолита MEL, полученного по заявляемому способу, и промышленного цеолита MFI, позволяет провести корректное сравнение их кислотных (п. 5,6, табл. 1) и каталитических свойств (п. 7-9, табл. 1).

Близкие величины концентраций кислотных центров, определенных по методу ТПД аммиака обеспечивают (610 и 600 мкмоль/г соответственно) обеспечивают высокие величины начальной конверсии бутиленов (84 и 90% соответственно, п. 7, табл. 1). В то же время, получение цеолита MEL по заявляемому способу обеспечивает формирование цеолитных кристаллов с пониженной кислотностью поверхности, на что указывает уменьшенная почти в 2 раза концентрация бренстедовских кислотных центров на поверхности кристаллов цеолита MEL по сравнению с образцом сравнения (3,8 и 7,1 мкмоль/г соответственно, п. 6, табл. 1). Различия в кислотных свойствах поверхности приводят к тому, что цеолит MEL, полученный по заявляемому способу, более устойчив, чем цеолит MFI, к образованию кокса (11,8 и 21,3% масс. соответственно, п. 8, табл. 1) и обеспечивает высокую стабильность работы катализатора олигомеризации бутиленов. На закоксованном цеолите MEL снижение конверсии бутиленов составило только 3,8% по сравнению с 16,4% на закоксованном промышленном цеолите MFI (п. 9, табл. 1).

Таким образом, реализация заявляемого изобретения позволяет получать высококачественный цеолит MEL, по показателям стабильности каталитического действия превосходящий промышленный образец сравнения. При этом стабильность работы цеолита MEL обеспечивается пониженной концентрацией БКЦ на внешней поверхности цеолитных кристаллов, достигаемой совокупностью условий получения цеолита.

Осуществление изобретения

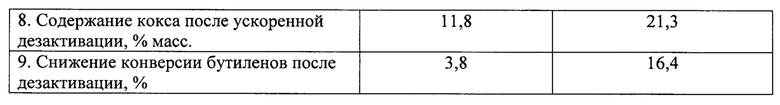

Ниже приведены конкретные примеры реализации изобретения. В табл. 2 приведены условия получения цеолитов MEL, в табл. 3 приведены характеристики цеолитов MEL.

Примеры 1 и 2 показывают отличия в свойствах цеолита MEL, полученного с использованием одностадийной и двухстадийной кристаллизацией.

Пример 1.

0,66 г алюмината натрия и 1,44 г гидроксида натрия растворяют в 39 г дистиллированной воды. Полученный раствор смешивают с 36,78 г 40% водного раствора гидроксида тетрабутиламмония. К полученной смеси добавляют 17,05 г молотого силикагеля, суспензию силикагеля в щелочном растворе гомогенизируют. Полученную гомогенизированную реакционную смесь загружают в автоклав, автоклав герметизируют и помещают в нагревательное устройство. Кристаллизацию проводят при температуре 160°С в течение 48 ч. По окончании кристаллизации суспензию цеолита MEL выгружают из автоклава, выделяют центрифугированием или фильтрованием отмывают, высушивают при 100°С в течение 12 ч и прокаливают при 550°С в течение 16 ч. Получают фазово чистый цеолит MEL. Цеолит переводят в протонную форму путем стандартной процедуры трехкратного ионного обмена в 0,1 М растворе нитрата аммония с последующими отмывкой, высушиванием и прокаливанием. Размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в табл. 3.

Пример 2.

Приготовление реакционной смеси проводят аналогично примеру 1. Кристаллизацию проводят в две стадии, из которых первую стадию проводят при 80°С в течение 20 ч, а вторую стадию проводят при 160°С в течение 48 ч. Получают фазово чистый цеолит MEL. Размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в табл. 3.

Примеры 2-4 показывают влияние температуры первой стадии на свойства цеолита MEL.

Пример 3.

Приготовление реакционной смеси проводят аналогично примеру 1. Кристаллизацию проводят аналогично примеру 2, но первую стадию проводят при 40°С. Получают фазово чистый цеолит MEL. Размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в табл. 3.

Пример 4.

Приготовление реакционной смеси проводят аналогично примеру 1. Кристаллизацию проводят аналогично примеру 2, но первую стадию проводят при 100°С. Получают фазово чистый цеолит MEL. Размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в табл. 3.

Примеры 2, 5, 6 показывают влияние длительности первой стадии на свойства цеолита MEL.

Пример 5.

Приготовление реакционной смеси проводят аналогично примеру 1. Кристаллизацию проводят аналогично примеру 2, но первую стадию проводят в течение 12 ч. Получают фазово чистый цеолит MEL. Размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в табл. 3.

Пример 6.

Приготовление реакционной смеси проводят аналогично примеру 1. Кристаллизацию проводят аналогично примеру 2, но первую стадию проводят в течение 24 ч. Получают фазово чистый цеолит MEL. Размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в табл. 3.

Примеры 2, 7 и 8 показывают влияние температуры второй стадии на свойства цеолита MEL.

Пример 7.

Приготовление реакционной смеси проводят аналогично примеру 1. Кристаллизацию проводят аналогично примеру 2, но вторую стадию проводят при 130°С. Получают фазово чистый цеолит MEL. Размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в табл. 3.

Пример 8.

Приготовление реакционной смеси проводят аналогично примеру 1. Кристаллизацию проводят аналогично примеру 2, но вторую стадию проводят при 180°С. Получают фазово чистый цеолит MEL. Размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в табл. 3.

Примеры 2, 9 и 10 показывают влияние длительности второй стадии на свойства цеолита MEL.

Пример 9.

Приготовление реакционной смеси проводят аналогично примеру 1. Кристаллизацию проводят аналогично примеру 2, но вторую стадию проводят в течение 36 ч. Получают фазово чистый цеолит MEL. Размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в табл. 3.

Пример 10.

Приготовление реакционной смеси проводят аналогично примеру 1. Кристаллизацию проводят аналогично примеру 2, но вторую стадию проводят в течение 55 ч. Получают фазово чистый цеолит MEL. Размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в табл. 3.

Примеры 2, 11 и 12 показывают влияние отношения SiO2/Al2O3 в реакционной смеси на свойства полученного материала.

Пример 11.

Реакционную смесь готовят аналогично примеру 1, но берут 1,32 г алюмината натрия. Кристаллизацию проводят аналогично примеру 2. Получают цеолит MEL, содержащий примесь цеолита MFI. Размер кристаллов и характеристики пористой структуры полученного материала представлены в табл. 3. Из-за наличия примесной фазы MFI кислотные свойства полученного материала не определяли.

Пример 12.

Реакционную смесь готовят аналогично примеру 1, но берут 0,18 г алюмината натрия. Кристаллизацию проводят аналогично примеру 2. Получают фазово чистый цеолит MEL. Размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в табл. 3.

Примеры 2, 13 и 14 показывают влияние отношения Na2O/SiO2 в реакционной смеси на свойства полученного материала.

Пример 13.

Реакционную смесь готовят аналогично примеру 1, но без добавления гидроксида натрия. Кристаллизацию проводят аналогично примеру 2. Получают цеолит MEL, содержащий значительное количество аморфной фазы (табл. 3). Из-за наличия аморфной фазы размер кристаллов, характеристики пористой структуры и кислотные свойства полученного материала не определяли.

Пример 14.

Реакционную смесь готовят аналогично примеру 1, но берут 3,02 г гидроксида натрия. Кристаллизацию проводят аналогично примеру 2. Получают цеолит MEL, содержащий примесь цеолита MFI. Размер кристаллов и характеристики пористой структуры полученного материала представлены в табл. 3. Из-за наличия примесной фазы MFI кислотные свойства полученного материала не определяли.

Примеры 2, 15 и 16 показывают влияние отношения темплат/SiO2 в реакционной смеси на свойства полученного материала.

Пример 15.

Реакционную смесь готовят аналогично примеру 1, но берут 11,03 г 40%ного водного раствора гидроксида тетрабутиламмония. Кристаллизацию проводят аналогично примеру 2. Получают фазово чистый цеолит MEL. Размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в табл. 3.

Пример 16.

0,66 г алюмината натрия и 1,44 г гидроксида натрия растворяют в 28 г дистиллированной воды. Полученный раствор смешивают с 55,03 г 40% водного раствора гидроксида тетрабутиламмония. Дальнейшее приготовление реакционной смеси проводят аналогично примеру 1. Кристаллизацию проводят аналогично примеру 2. Получают цеолит MEL, содержащий примесь цеолита MFI. Размер кристаллов и характеристики пористой структуры полученного материала представлены в табл. 3. Из-за наличия примесной фазы MFI кислотные свойства полученного материала не определяли.

Примеры 2, 17 и 18 показывают влияние отношения H2O/SiO2 в реакционной смеси на свойства полученного материала.

Пример 17.

Приготовление реакционной смеси проводят аналогично примеру 1, но для растворения гидроксида натрия и алюмината натрия берут 17,9 г дистиллированной воды. Кристаллизацию проводят аналогично примеру 2. Получают цеолит MEL, содержащий примесь цеолита MFI. Размер кристаллов и характеристики пористой структуры полученного материала представлены в табл. 3. Из-за наличия примесной фазы MFI кислотные свойства полученного материала не определяли.

Пример 18.

Приготовление реакционной смеси проводят аналогично примеру 1, но для растворения гидроксида натрия и алюмината натрия берут 80,2 г дистиллированной воды. Кристаллизацию проводят аналогично примеру 2. Получают фазово чистый цеолит MEL. Размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в табл. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кристаллического цеолита MEL и цеолит MEL | 2023 |

|

RU2805757C1 |

| ГРАНУЛИРОВАННЫЙ БЕЗ СВЯЗУЮЩЕГО КРИСТАЛЛИЧЕСКИЙ ЦЕОЛИТ MFI И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2675018C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА MFI | 2017 |

|

RU2640236C1 |

| Способ получения кристаллического цеолита семейства пентасил путем межцеолитных превращений. | 2021 |

|

RU2778923C1 |

| Способ получения кристаллического элементосиликата семейства цеолитов пентасил и кристаллический элементосиликат | 2023 |

|

RU2814252C1 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ ZSM-5 БЕЗ СВЯЗУЮЩЕГО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2739350C1 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ ZSM-5 БЕЗ СВЯЗУЮЩЕГО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2713449C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ЭЛЕМЕНТОСИЛИКАТА СЕМЕЙСТВА ЦЕОЛИТОВ ПЕНТАСИЛ И КРИСТАЛЛИЧЕСКИЙ ЭЛЕМЕНТОСИЛИКАТ | 2023 |

|

RU2814249C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ЦЕОЛИТА ВЕА (варианты) И ПОЛУЧЕННЫЙ ЦЕОЛИТ ВЕА (варианты) | 2020 |

|

RU2737895C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА MWW | 2018 |

|

RU2712543C1 |

Изобретение относится к области получения кристаллических цеолитных материалов. Способ получения цеолита типа MEL включает приготовление реакционной смеси, характеризующейся составом, соответствующим области кристаллизации цеолита MEL, из реакционной смеси, содержащей силикагель, гидроксид натрия, алюминат натрия и в качестве темплата - гидроксид тетрабутиламмония. Кристаллизацию в гидротермальных условиях проводят в две стадии. Первую стадию проводят при 60-80°С в течение 16-20 часов, вторую стадию - при 140-160°С в течение 40-48 часов. Выделяют твердый кристаллический продукта, отмывают, сушат, прокаливают и осуществляют операцию ионного обмена. Изобретение позволяет получить цеолит типа MEL с размером кристаллов 200-300 нм, с развитой пористой структурой, с поверхностью микропор не менее 280 м2/г и внешней поверхностью кристаллов не менее 100 м2/г, а также с пониженной концентрацией бренстедовских кислотных центров на внешней поверхности кристаллов, составляющей не более 4 мкммоль/г. 2 н. и 1 з.п. ф-лы, 4 ил., 3 табл., 18 пр.

1. Цеолит типа MEL, характеризующийся кристаллической структурой с размером кристаллов 200-300 нм, развитой пористой структурой с поверхностью микропор не менее 280 м2/г и внешней поверхностью кристаллов не менее 100 м2/г, а также пониженной концентрацией бренстедовских кислотных центров на внешней поверхности кристаллов, составляющей не более 4 мкммоль/г.

2. Способ синтеза цеолита типа MEL, охарактеризованного в п. 1, включающий приготовление реакционной смеси, характеризующейся составом, соответствующим области кристаллизации цеолита MEL, проведение кристаллизации в гидротермальных условиях, выделение твердого кристаллического продукта, отмывку, сушку, прокаливание и ионный обмен полученных кристаллов, отличающийся тем, что реакционную смесь готовят на основе силикагеля, гидроксида натрия, алюмината натрия, темплата гидроксида тетрабутиламмония с мольными отношениями компонентов SiO2 : Al2O3 от 50 до 250, Na2O/SiO2 от 0,02 до 0,1, темплат/SiO2 от 0,15 до 0,25, H2O/SiO2 от 10 до 15, а кристаллизацию реакционной смеси проводят в две стадии, из которых первую стадию проводят при 60-80°С в течение 16-20 ч, а вторую стадию - при 140-160°С в течение 40-48 ч.

3. Способ по п. 2, отличающийся тем, что силикагель берут в виде продукта размола с размером частиц меньше 1 мм.

| СИНТЕЗ ЦЕОЛИТОВ ZSM-5 И ZSM-11 | 2000 |

|

RU2243156C2 |

| Способ получения цеолита ZSM - 11 | 1990 |

|

SU1745678A1 |

| Приспособление для смены катушек самоиндукции | 1928 |

|

SU17446A1 |

| Способ изготовления расширяющегося цемента | 1950 |

|

SU90135A1 |

| US 20080274875 A1, 06.11.2008 | |||

| US 20150166356 A1, 18.06.2015 | |||

| US 6419894 B1, 16.07.2002 | |||

| US 5968474 A1, 19.10.1999. | |||

Авторы

Даты

2020-01-29—Публикация

2018-11-29—Подача