Настоящее изобретение относится к способу низкотемпературного ионного-дугового напыления (AIP) для получения тонких пленок с гладкой поверхностью и отличными механическими свойствами.

Существующий уровень техники

Способ AIP - это один из наиболее частых способов физического осаждения из паровой фазы (PVD), для которого характерно применение катодного дугового источника для испарения материала напыления в условиях вакуума (рабочее давление примерно от 10-2 до 10-4 мбар). При катодном дуговом напылении разряд высокоэнергетической электрической дуги на мишени (источник материала) приводит к испарению некоторого количества материала мишени, и, таким образом, получают высокоионизованный пар для осаждения на подложку.

Термин "ионное напыление" (IP) относится к бомбардировке подложки, на которую наносят покрытие, высокоэнергетическими положительно заряженными ионами во время процесса напыления, что можно осуществить путем наложения напряжения смещения на подложку. Это вызывает конденсацию на подложке высокоплотных покрытий. Кроме того, можно также ввести в вакуумную камеру во время испарения химически активный газ, такой как азот, ацетилен или кислород, для осаждения покрытий, содержащих различные соединения в результате реакции между испаренным и ионизированным материалом и химически активным газом.

Покрытия, полученные при помощи AIP, обычно в дополнение к уже упомянутой высокой плотности отличаются также очень хорошей адгезией к подложке (сильная связь между покрытием и подложкой) и в целом высоким качеством, в особенности в отношении физических, структурных и трибологических свойств. Эти покрытия демонстрируют также высокую твердость и очень хорошую обрабатываемость резанием.

Еще одно существенное преимущество применения способа AIP - это достижение высоких скоростей напыления по сравнению с другими альтернативными способами PVD, такими как получение покрытия путем магнетронного ионного напыления (MSIP).

Однако один из недостатков способа дугового напыления заключается в том, что если катодное пятно находится в точке испарения слишком долго, это может вызвать появление большого количества макрочастиц или капель. Эти капли оказывают отрицательное влияние на характеристики покрытия, поскольку обладают плохой адгезией и могут распространяться сквозь покрытие. Количество капель в напыленной пленке можно снизить, не допуская слишком долгого нахождения катодного пятна на одном участке мишени. Таким образом, магнитные поля используют для контроля перемещения дуги.

Способ AIP часто не используют для напыления на температурно-чувствительные подложки, такие как пластик или нержавеющая сталь, из-за относительно высокой температуры подложки в процессе напыления (300°C).

Согласно уровню техники возможно осуществить ионно-дуговое напыление при низких температурах (при температуре 300°C и ниже) путем модификации некоторых параметров способа напыления или условий напыления следующим образом:

- Снижение тока дугового разряда на мишени или применение меньшего числа мишеней в процессе напыления. Это действие приводит к сопутствующему неизбежному снижению скорости нанесения покрытия, что нежелательно.

- Отсутствие напряжения смещения или снижение напряжения смещения на подложке в процессе напыления. Это действие также нежелательно, поскольку полученные покрытия отличаются низкой плотностью и в целом худшими механическими свойствами.

- Непрерывный отвод энергии нагрева от подложки в процессе напыления. В этом случае установку для напыления следует оснастить активной системой охлаждения для необходимого теплопереноса между охладителем и подложкой в процессе напыления для отвода избытка тепловой энергии или нежелательной тепловой энергии от подложки. Это действие также отличается большой сложностью и высокой стоимостью.

- Отсутствие магнитных полей или применение слабых магнитных полей или довольно низкой напряженности магнитных полей. При этом возможно осуществить напыление с применением более холодной плазмы; в этом случае соответствующий электрический потенциал ниже, а ток такой же, как и в случае более горячей плазмы, т.е. мощность ниже. Это позволяет снизить тепловыделение в подложке в процессе напыления. Это действие обладает тем недостатком, что катодное пятно движется по поверхности мишени медленнее и, следовательно, в течение более долгого времени остается в каждой точке испарения, что приводит к формированию большего числа макрочастиц или капель.

Цель настоящего изобретения

Цель настоящего изобретения заключается в обеспечении способа низкотемпературного ионно-дугового напыления для нанесения покрытий на температурно-чувствительные подложки, позволяющего преодолеть указанные недостатки уровня техники. В частности, способ низкотемпературного ионно-дугового напыления должен позволять поддерживать температуру подложки во время напыления ниже 350°C, предпочтительно менее 300°C или даже, при необходимости, между 100°C и 300°C или ниже. Кроме того, тонкие пленки, полученные при помощи способа низкотемпературного ионно-дугового напыления в соответствии с настоящим изобретением должны отличаться гладкой поверхностью и отличными механическими свойствами или достаточно сходным качеством по сравнению с аналогичными тонкими пленками, нанесенными при более высоких температурах подложки. Кроме того, способ напыления в соответствии с настоящим изобретением должен позволять применять скорости напыления, равные достигаемым при осаждении аналогичного пленочного покрытия при более высоких температурах подложки.

Описание настоящего изобретения

Настоящее изобретение относится к способу ионно-дугового напыления, описанному в п. 1 формулы изобретения.

Далее изобретение будет описано более подробно.

Во-первых, снова будет проанализировано положение при современном уровне техники с целью лучшего понимания настоящего изобретения.

Более высоких скоростей осаждения обычно достигают путем использования повышенных токов дугового разряда и/или применением большего числа мишеней в процессе напыления, но более высокие токи обязательно связаны с большей мощностью разряда плазмы и, следовательно, с более высокой температурой подложки, как уже объяснено выше.

Аналогично, более высокие плотности тока и улучшенные механические свойства, включая даже значительно повышенную твердость покрытия в некоторых системах покрытий, можно получить путем приложения определенных напряжений смещения. По этой причине осуществление способа напыления в отсутствие напряжения смещения или при пониженном напряжении смещения для получения низких температур подложки обычно приводит к более низкому качеству покрытия по сравнению с аналогичными покрытиями, полученными при более высоких температурах.

Кроме того, применение активных систем охлаждения для охлаждения подложки также нежелательно из-за сложности и высоких расходов, которые с этим неизбежно связаны.

Кроме того, высокая напряженность магнитного поля особенно полезна для получения путем дугового напыления пленочных покрытий с меньшим количеством и размером капель; иными словами, для получения путем дугового напыления пленочных покрытий с более низкой шероховатостью. Однако высокая напряженность магнитного поля приводит к более интенсивной ионизации газа, что требует повышенного напряжения разряда плазмы и более высокой электронной температуры разряда плазмы. Такие условия плазмы приводят впоследствии к большей выработке тепловой энергии в подложке и, следовательно, к большей температуре подложки.

С учетом всех описанных выше особенностей авторы предлагают осуществление плазменного разряда для напыления, но так, чтобы он генерировался в точности при тех же параметрах покрытия, что и используемые в уже известном высокотемпературном способе напыления AIP, в частности в отношении тока дугового разряда, числа активированных мишеней, напряжения смещения и напряженности магнитного поля при значительно более низком электрическом потенциале и, следовательно, значительно более низкой мощности по сравнению с обычно генерируемым разрядом более горячей плазмы при напылении. При этом возможно изготовить пленки напыления с такими же или в основном такими же скоростями напыления и таким же или в основном таким же качеством покрытия, что и в случае пленок напыления, полученных при более высоких температурах подложки, но в этом случае при более низких температурах подложки (около 100-300°C или ниже).

Изобретатели предлагают принципиально предотвратить дополнительный рост электрического потенциала, вызванный применением магнитных полей высокой напряженности.

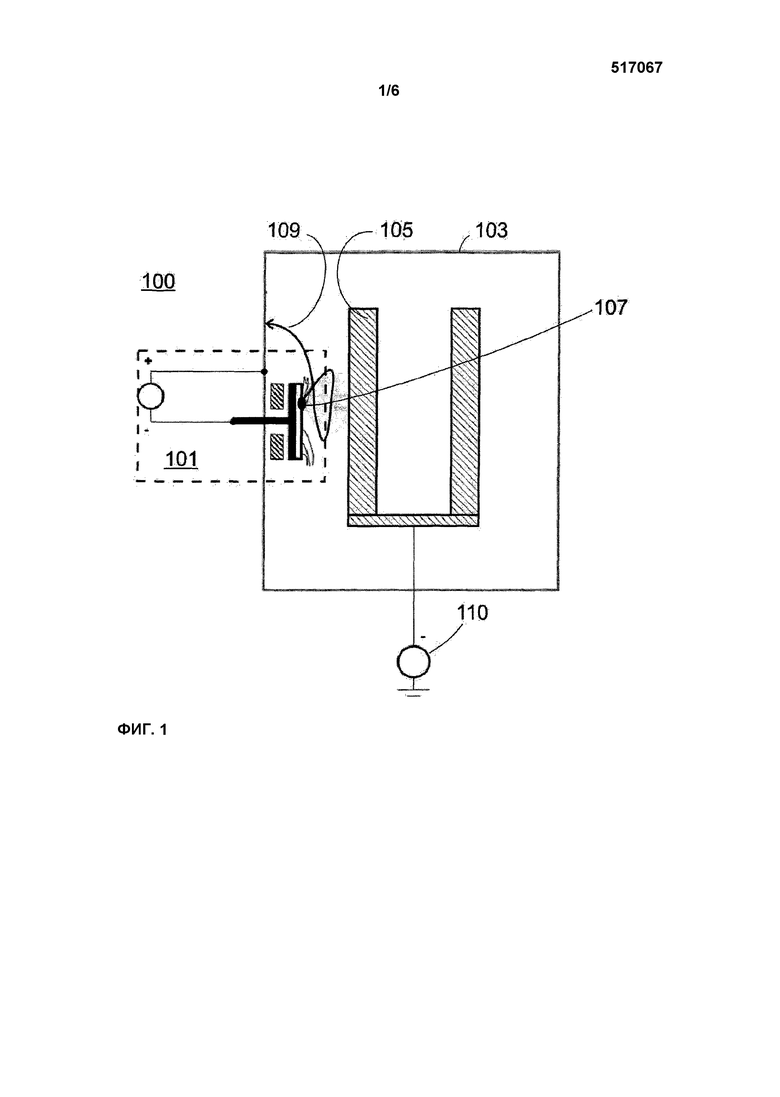

Для лучшего понимания идеи изобретения далее будет более подробно проанализирован типичный случай в соответствии с уровнем техники, когда применяют магнитное поле высокой напряженности (см. фиг. 1):

Отрицательные заряженные частицы 107, полученные в процессе электродугового напыления, выпускаются из мишени (катод) и направляются на анод. Анод обычно помещают на удалении от катода; например, он может соответствовать камере 103. При использовании магнитных полей высокой напряженности (около 40-500 Гс) на отрицательно заряженные частицы в потоке от анода влияют линии магнитного поля (не показанные на фиг. 1), так, что частицы по спиральной траектории перемещаются от катода через магнитное поле 109, пока не достигают анода (в данном случае стенка камеры 103). Это явление включает некоторые физические взаимодействия, такие как ионизация технологического газа, что приводит к скачку электрического потенциала перед катодом и, следовательно, к возрастанию электрического потенциала и мощности разряда плазмы при напылении, что, соответственно, приводит к повышенному выделению тепловой энергии в подложке и соответствующему росту температуры подложки.

С учетом всех этих факторов изобретатели предлагают первый предпочтительный вариант осуществления изобретения, где способ нанесения покрытия согласно изобретению включает стадию, на которой анод помещают так близко к катоду, как только возможно.

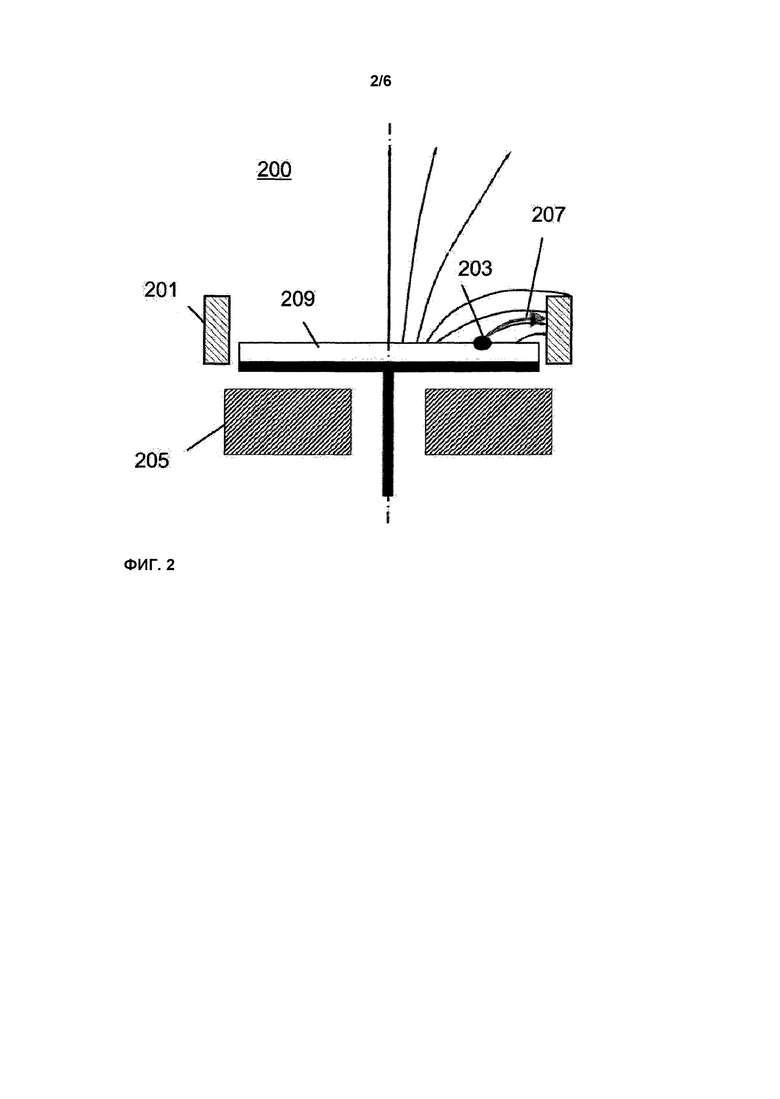

Еще один предпочтительный вариант осуществления способа напыления согласно изобретению включает стадию, на которой линии магнитного поля или по меньшей мере большинство линий магнитного поля направлено непосредственно от катода к аноду.

Еще один предпочтительный вариант осуществления способа напыления в соответствии с настоящим изобретением заключается в том, что положение и геометрия анода по отношению к катоду обеспечивают состояние, при котором линии магнитного поля входят в поверхность анода в основном перпендикулярно или по меньшей мере образуют с поверхностью анода угол не менее 45° (см. фиг. 2).

В других предпочтительных вариантах осуществления способа напыления в соответствии с настоящим изобретением положение и геометрию анода 201 относительно катода 209 выбирают так, чтобы линии магнитного поля (показанные на фиг. 2, но не нумерованные) и линии электрического поля 207, которые уходят в поверхность анода, в основном параллельны (см фиг. 2).

Все варианты осуществления настоящего изобретения, описанные выше, позволяют избежать заметного спирального перемещения заряженных частиц в потоке от катода к подложке.

Далее будут приведены некоторые примеры и чертежи для объяснения некоторых аспектов настоящего изобретения. Суть настоящего изобретения не может быть ограничена этими примерами и чертежами.

На фиг. 1 показан чертеж системы электродугового напыления 100 согласно современному состоянию техники, где:

100: устройство для электродугового напыления в соответствии с уровнем техники

101: дуговой испаритель

103: напылительная камера

105: крепление подложки и/или подложка, на которую наносят напыление

107: точка испарения, в которой формируются испаренные и заряженные частицы

109: траектория отрицательно заряженных частиц, образующихся при испарении мишени или источника твердого вещества при потоке от катода к аноду

110: источник питания для наложения напряжения смещения

На фиг. 2 показан чертеж дугового испарителя для нанесения покрытия при помощи способа согласно настоящему изобретению, где:

200: дуговой испаритель согласно настоящему изобретению

201: анод, расположенный согласно настоящему изобретению

203: точка испарения, в которой формируются испаренные и заряженные частицы

205: магнитное устройство для создания магнитного поля

207: траектория отрицательно заряженных частиц, образующихся при испарении мишени или источника твердого вещества при потоке от катода к аноду

209: испаряемая мишень или твердое вещество

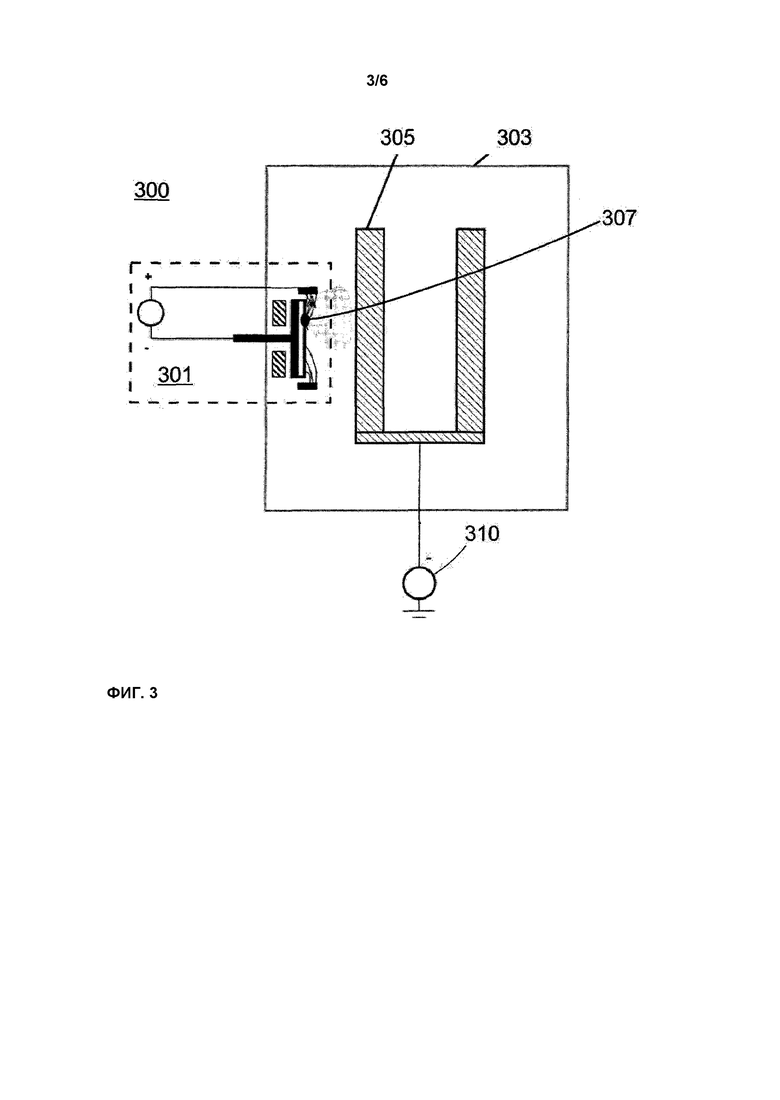

На фиг. 3 показан чертеж системы напыления 300 с дуговым разрядом согласно настоящему изобретению и в соответствии со случаем 2 согласно изобретению, описанным в примере 1, в который входит:

300: устройство для электродугового напыления для нанесения покрытия согласно способу напыления настоящего изобретения

301: дуговой испаритель согласно настоящему изобретению

303: напылительная камера

305: крепление подложки и/или подложки, на которую наносят напыление

307: точка испарения, в которой формируются испаренные и заряженные частицы

310: источник питания для наложения напряжения смещения

На фиг. 4 показан чертеж системы напыления 400 с дуговым разрядом согласно настоящему изобретению и в соответствии со случаем 3 согласно изобретению, описанным в примере 1, в который входит:

400: устройство для электродугового напыления для нанесения покрытия согласно способу напыления в настоящем изобретении

401: дуговой испаритель согласно настоящему изобретению

403: напылительная камера

405: крепление подложки и/или подложки, на которую наносят напыление

407: точка испарения, в которой формируются испаренные и заряженные частицы

410: источник питания для наложения напряжения смещения

Пример 1

Авторы осуществили три варианта данного процесса напыления для сравнения значений электрического потенциала сгенерированного разряда плазмы для напыления. Следующие параметры процесса напыления были фиксированы и оставались постоянными во всех трех вариантах анализируемого способа напыления:

Технологический газ: N2

Состав мишени: Ti:Al 50:50 ат.%

Ток дугового разряда на мишени (IДУГ): 200 А

Число активированных мишеней при напылении: 1

Напряженность применяемого магнитного поля составляла около 60 Гс

Напряжение смещения: 0 В

Поток технологического газа и напряжение смещения были теми же для других вариантов процесса и во всех случаях оставались постоянными в процессе напыления.

Измерили разность потенциалов между катодом и анодом (UДУГ), а также общий выход тепловой энергии, переданной охлаждающей жидкости (QОБЩ). Общую приложенную мощность процесса напыления (PОБЩ) рассчитали путем умножения UДУГ на IДУГ (PОБЩ = UДУГ × IДУГ). Общий выход тепловой энергии, переданной охлаждающей жидкости, отвечает сумме тепловых энергий, переданных охлаждающей жидкости (в данном случае воде) от охлаждающей пластины-мишени (QКАТОД), стенок камеры охлаждающей системы (qКАМЕРА) и охлаждающей системы анода (qАНОД). Было отмечено, что согласно изобретению можно получить более холодный разряд плазмы со значительно меньшей тепловой энергией (qПЛАЗМА) или значительно меньшей мощностью (PПЛАЗМА). Неожиданным образом, применение способа согласно изобретению позволило снизить тепловую энергию плазмы более чем в 10 раз (см. таблицу 1).

Анод = камера в соответствии с уровнем техники

Анод = анод в соответствии с изобретением

Анод = анод в соответствии с изобретением + камера

Три варианта способа нанесения покрытия отличаются только положением анода по отношению к катоду. Первый анализируемый вариант способа нанесения покрытия показан на фиг. 1 и отвечает часто применяемому в уровне техники варианту, при котором в качестве анода используют напылительную камеру 105. Второй и третий анализируемые варианты способа напыления показаны, соответственно, на фиг. 3 и 4 и отвечают вариантам в соответствии с настоящим изобретением. Второй анализируемый способ напыления соответствует конфигурации, показанной на фиг. 3; анод расположен очень близко от подложки, и линии магнитного поля или большинство линий магнитного поля (не показаны на фиг. 3) направлены от мишени (катода) к аноду. Третий анализируемый способ напыления соответствует конфигурации, показанной на фиг. 4; при этом анод расположен, как в случае 2 (фиг. 3), но анод дополнительно приведен в электрический контакт с камерой напыления, так, чтобы и анод, и камера напыления находились под одинаковым электрическим потенциалом и одновременно работали как анод. Иными словами, в случае 3 анод + камера напыления совместно выполняют функции анода.

Пример 2

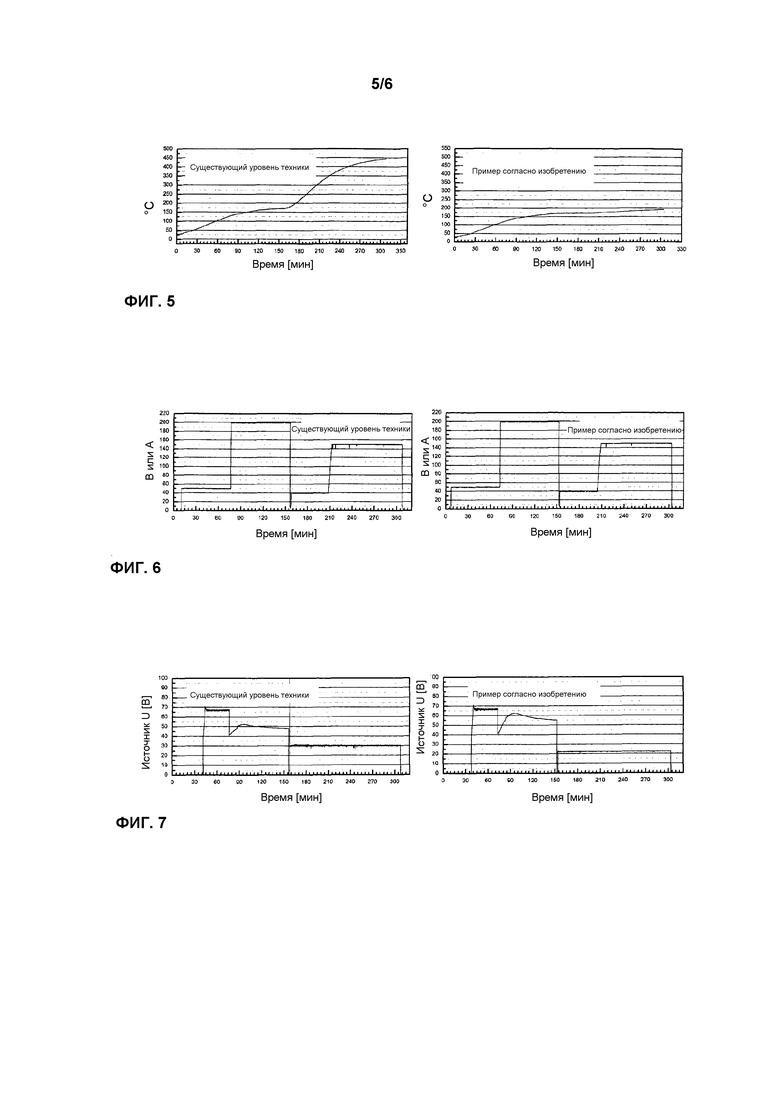

Наносили два вида пленочных покрытий AlCrN с применением одинаковых параметров осаждения, однако в первый раз использовали анод, расположенный в соответствии с уровнем техники, а во второй раз применяли анод, расположенный в соответствии с настоящим изобретением. Оба покрытия отличали очень хорошим качеством и в основном одинаковыми свойствами. Единственное явное различие заключалось в температуре подложки, достигаемой в процессе нанесения покрытия. В первом случае максимальная температура подложки, достигаемая при нанесении покрытия, составляла около 475°C, тогда как при напылении во втором случае была получена максимальная температура покрытия 210°C. Это объясняло поразительное снижение температуры подложки, как показано на фиг. 5.

В обоих случаях 1 и 2 при нанесении покрытия применяли постоянный ток дугового разряда на электроде, равный 150 A.

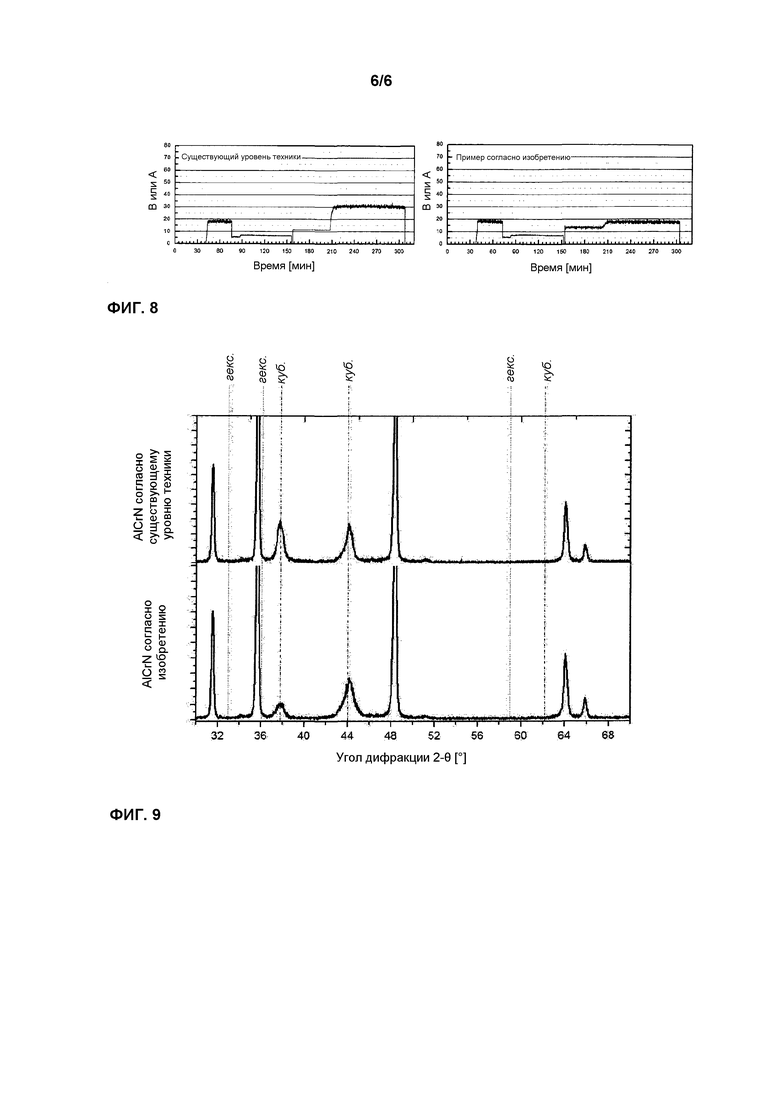

Напряжение смещения также было в обоих случаях 1 и 2 одинаковым. Во время нанесения покрытия устанавливали два разных значения напряжения смещения, как показано на фиг. 6, для анализа влияния этого параметра при нанесении покрытия в соответствии с настоящим изобретением.

Можно было отметить снижение катодного напряжения при использовании способа нанесения покрытий в соответствии с настоящим изобретением, как показано на фиг. 7.

Как ни удивительно, также имело место значительное снижение тока смещения на мишени при применении способа в соответствии с настоящим изобретением, как показано на фиг. 8.

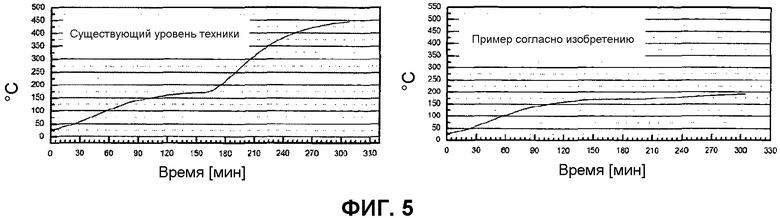

Любое соответствующее различие, связанное с твердостью покрытия, его модулем Юнга, адгезией к подложке и рентгеновским спектром, отмечали в случае покрытий, нанесенных при высоких температурах (около 350-500°C) в соответствии с уровнем техники, и покрытий, нанесенных при низких температурах (около 100-300°C или ниже) с применением тех же параметров нанесения.

На фиг. 9 приведены два рентгеновских спектра, соответствующих покрытию AlCrN, нанесенному в соответствии с уровнем техники при температуре подложки около 400-450°C (сверху), и покрытию AlCrN, нанесенному при тех же параметрах напыления, но в соответствии с настоящим изобретением (снизу).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННО-ИММЕРСИОННАЯ ИОННАЯ ОБРАБОТКА И ОСАЖДЕНИЕ ПОКРЫТИЙ ИЗ ПАРОВОЙ ФАЗЫ ПРИ СОДЕЙСТВИИ ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ | 2014 |

|

RU2695685C2 |

| ОСАЖДЕНИЕ ИЗ ПАРОВОЙ ФАЗЫ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ С ПОГРУЖЕНИЕМ В ДУГОВУЮ ПЛАЗМУ НИЗКОГО ДАВЛЕНИЯ И ИОННАЯ ОБРАБОТКА | 2014 |

|

RU2662912C2 |

| Способ нанесения покрытий путем плазменного напыления и устройство для его осуществления | 2015 |

|

RU2607398C2 |

| ДУГОВОЙ ИСПАРИТЕЛЬ С ЗАДАННЫМ ЭЛЕКТРИЧЕСКИМ ПОЛЕМ | 2011 |

|

RU2574537C2 |

| ПОЛУЧЕНИЕ ЭЛЕКТРОДУГОВОЙ ПЛАЗМЫ В КРИВОЛИНЕЙНОМ ПЛАЗМОВОДЕ И НАНЕСЕНИЕ ПОКРЫТИЯ НА ПОДЛОЖКУ | 1997 |

|

RU2173911C2 |

| СПОСОБ СИНТЕЗА КОМПОЗИТНЫХ ПОКРЫТИЙ TiN-Cu И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2649355C1 |

| УСТАНОВКА ВАКУУМНОЙ ОБРАБОТКИ И СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ | 2008 |

|

RU2472869C2 |

| СПОСОБ "ГИБРИДНОГО" ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА РЕЖУЩЕМ ИНСТРУМЕНТЕ | 2011 |

|

RU2485210C2 |

| СПОСОБЫ, ИСПОЛЬЗУЮЩИЕ УДАЛЕННУЮ ПЛАЗМУ ДУГОВОГО РАЗРЯДА | 2013 |

|

RU2640505C2 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ В ВАКУУМЕ | 2003 |

|

RU2256724C1 |

Изобретение относится к способу нанесения покрытия при электродуговом напылении или ионно-дуговом напылении на подложки в вакуумной камере. Испаряют твердый материал дугового испарителя, который работает в качестве катода. Во время дугового испарения ускоряют движение катодного пятна на поверхности твердого материала при помощи магнитного поля во избежание выброса большого количества макрочастиц или капель с поверхности твердого материала. В потоке от дугового испарителя с катода на анод образуются отрицательно заряженные частицы, которые перемещают от катода к аноду, что в основном не вызывает дополнительного возрастания абсолютного значения разности потенциалов между катодом и анодом, что делает возможным меньший шаг прироста температуры подложки при напылении. 9 з.п. ф-лы, 9 ил, 2 пр., 1 табл.

1. Способ нанесения покрытия на подложку в вакуумной камере, содержащий этапы электродугового напыления или ионно-дугового напыления, на которых генерируют плазменный разряд для нанесения покрытия путем испарения мишени, размещенной в дуговом испарителе, причем мишень выполнена из твердого материала, используемого в качестве катода при испарении, причем во время испарения формируют и перемещают от катода к аноду поток отрицательно заряженных частиц, при этом во время испарения катода ускоряют движение пятна на поверхности твердого материала путем воздействия магнитного поля, имеющего заданную напряженность магнитного поля для предотвращения выброса макрочастиц и капель с поверхности твердого материала, отличающийся тем, что

предотвращают дополнительный рост электрического потенциала плазмы для нанесения покрытия, вызываемый применением магнитных полей высокой напряженности,

путем размещения анода (201) так близко к катоду (209), как только возможно, и

путем направления линий магнитного поля или по меньшей мере большинства линий магнитного поля непосредственно от катода (209) к аноду (201), при этом

предотвращают заметное спиральное перемещение отрицательно заряженных частиц в потоке от катода к аноду, и во время нанесения покрытия обеспечивают более низкий рост температуры подложки.

2. Способ по п. 1, отличающийся тем, что напряженность используемого магнитного поля высокой напряженности составляет 40-500 Гс.

3. Способ по п. 1 или 2, отличающийся тем, что положение и геометрия анода по отношению к катоду выбраны так, что линии магнитного поля входят в поверхность анода в основном перпендикулярно или по меньшей мере образуют с поверхностью анода угол не менее 45°.

4. Способ по п. 1 или 2, отличающийся тем, что положение и геометрия анода по отношению к катоду выбраны так, что линии магнитного поля и линии электрического поля, которые уходят в поверхность анода, в основном параллельны.

5. Способ по п. 1 или 2, отличающийся тем, что температура подложки составляет 100-300°С или ниже.

6. Способ по п. 1 или 2, отличающийся тем, что мишень содержит алюминий.

7. Способ по п. 1 или 2, отличающийся тем, что мишень содержит титан или хром.

8. Способ по п. 2, отличающийся тем, что используют магнитное поле с напряженностью 60 Гс.

9. Способ по п. 2, отличающийся тем, что тепловую энергию плазмы снижают более чем в 10 раз.

10. Способ по п. 2, отличающийся тем, что понижают катодное напряжение.

| EP 1970464 A1, 17.09.2008 | |||

| JP 2004353023 A, 16.09.2004 | |||

| СПОСОБ ЛОКАЛИЗАЦИИ ОБЛАСТИ ПЕРЕМЕЩЕНИЯ КАТОДНЫХ ПЯТЕН ВАКУУМНОЙ ДУГИ НА ПОВЕРХНОСТИ ИСПАРЕНИЯ ПРОТЯЖЕННОГО КАТОДА | 1993 |

|

RU2046836C1 |

| СПОСОБ ПЛАЗМЕННОГО РЕАКТИВНОГО НАНЕСЕНИЯ ПЛЕНОК В ВАКУУМЕ | 1983 |

|

RU1163656C |

| СПОСОБ ИМПУЛЬСНО-ПЕРИОДИЧЕСКОЙ ИОННОЙ И ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2113538C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1992 |

|

RU2037562C1 |

Авторы

Даты

2017-10-23—Публикация

2012-12-14—Подача