Область техники

Изобретение относится к системам и способам защиты объектов критической инфраструктуры путем контроля состояния такого объекта критической инфраструктуры как технологическая система посредством кибернетической системы контроля.

Уровень техники

Интерес злоумышленников к объектам критической инфраструктуры за последние несколько лет экспоненциально вырос. Поэтому актуальной стала задача защиты уязвимых для атак объектов критической инфраструктуры, например атак на отказ в обслуживании.

Самыми популярными методами защиты технологических объектов критической инфраструктуры являются моделирование и фильтрация управляющих параметров, воздействующих на технологические объекты. Варианты имплементации данных методов разнообразны.

Например, публикация US 20060034305 описывает способы обнаружения аномалий в работе объектов критической инфраструктуры. Описываемое изобретение позволяет обнаружить фальсификацию управляющих параметров, используемых для управления объектами инфраструктуры. Аномалия (отклонение от нормального функционирования) обнаруживается с помощью мониторинга трафика. Для обнаружения аномалий создается модель нормальной активности объектов критической инфраструктуры.

Публикация US 20140189860 описывает способы обнаружения атак путем обнаружения отклонений функционирования системы от нормы, где для обнаружения отклонений используются различные методы, также определяются вектора атаки. Также отписываются способы отличия аномалий от "шумов" (noisy), вызывающих отклонения в частном случае установлением пороговых значений.

Таким образом, из уровня техники известно множество методов защиты, а именно известны разные способы построения моделей и способы осуществления контроля, разные способы объединения моделей. Но ни один из предложенных методов не использует систему контроля, позволяющую контролировать управляющие и другие воздействия в АСУ ТП, для разных подсистем/уровней в заданный момент времени.

Раскрытие изобретения

Настоящее изобретение предназначено для тестирования кибернетической системы контроля на наличие ошибок моделирования.

Технический результат настоящего изобретения заключается в повышении качества тестирования кибернетической системы контроля, определяющей идеальные состояния технологической системы, путем признания идеального состояния технологической системы, определенного кибернетической системой для момента времени и отклоняющегося от реального состояния технологической системы ошибкой моделирования на основании подтверждения сохранения функциональной взаимосвязи элементов технологической системы.

Система признания идеального состояния технологической системы, определенного кибернетической системой ошибкой моделирования, при реализации управляющих воздействий субъектами управления многоуровневой подсистемы управления технологической системы на объект управления содержит: технологическую систему, реализующую через изменение состояний субъектов управления изменение состояния объекта управления, при этом технологическая система представляет функционально взаимосвязанную совокупность элементов, таких как объект управления и субъекты управления, которые образуют многоуровневую подсистему управления объектом управления; кибернетическую систему контроля, состоящую из взаимосвязанных кибернетических блоков, где каждый кибернетический блок в отдельности моделирует изменение состояния отдельного элемента технологической системы, при этом взаимосвязь кибернетических блоков в кибернетической системе повторяет взаимосвязь элементов технологической системы, изменение состояния которых блоки моделируют, кибернетическая система контроля предназначена для определения идеального состояния технологической системы и ее элементов для момента времени путем моделирования, а также для определения идеального состояния элементов технологической системы путем моделирования при заданном состоянии одного из элементов технологической системы; и модуль контроля, связанный с технологической системой и с кибернетической системой контроля, предназначенный для:

- получения реального состояния технологической системы и ее элементов в произвольный момент времени, где реальное состояние технологической системы определяется совокупностью состояний ее элементов;

- инициализации кибернетической системы контроля путем синхронизации кибернетической системы контроля с технологической системой по времени или по состоянию одного из элементов технологической системы;

- сравнения полученного реального состояния технологической системы и ее элементов с идеальным состоянием технологической системы и ее элементов, определенным кибернетической системой контроля;

- обнаружения в результате сравнения отклонения реального состояния технологической системы от идеального состояния, определенного кибернетической системой контроля;

- проверки целостности функциональной взаимосвязи состояний элементов технологической системы, где сравнивают идеальное состояние субъектов управления технологической системы, определенное кибернетической системой при заданном состоянии объекта управления, с реальным состоянием субъектов управления технологической системы при том же состоянии объекта управления;

- признания идеального состояния технологической системы, определенного кибернетической системой для момента времени, ошибкой моделирования на основании подтвержденной сохраненной функциональной взаимосвязи элементов технологической системы.

Способ признания идеального состояния технологической системы, определенного кибернетической системой ошибкой моделирования, при реализации управляющих воздействий субъектами управления многоуровневой подсистемы управления технологической системы на объект управления, где субъекты управления и объект управления являются функционально взаимосвязанными элементами технологической системы, а совокупность функционально взаимосвязанных состояний субъектов управления и объекта управления определяют реальное состояние технологической системы в момент времени, в котором на первом шаге инициализируют кибернетическую систему контроля, путем синхронизации кибернетической системы контроля с технологической системой по времени или по состоянию элемента технологической системы. Далее получают реальное состояние технологической системы и ее элементов в произвольный момент времени; определяют идеальное состояние технологической системы и ее элементов для того же момента времени путем моделирования выполненного кибернетической системой контроля. Полученное реальное состояние технологической системы сравнивают с идеальным состоянием технологической системы определенным кибернетической системой для того же момента времени. Обнаруживают в результате сравнения отклонение реального состояния технологической системы от идеального состояния определенного кибернетической системой контроля, при этом если отклонение не обнаружено, повторяют шаги от получения реального состояния. После обнаружения отклонения проверяют целостность функциональной взаимосвязи состояний элементов технологической системы, где:

- инициализируют кибернетическую модель реальным состоянием объекта управления, полученным ранее;

- определяют идеальное состояние субъектов управления при состоянии объекта управления, полученном на шаге б), путем моделирования, выполненного кибернетической системой контроля;

- сравнивают идеальное состояние субъектов управления технологической системы, определенное кибернетической системой для состояния объекта управления, полученного на шаге б), с реальным состоянием субъектов управления технологической системы, полученным ранее;

- обнаруживают отсутствие функциональной взаимосвязи между элементами технологической системы, когда в результате сравнения идеального состояния субъектов управления технологической системы, определенного кибернетической системой для реального состояния объекта управления, полученного ранее, с реальным состоянием субъектов управления технологической системы, полученными тогда же, отклонение не обнаружено.

Признают идеальное состояние технологической системы, определенное кибернетической системой для момента времени ранее ошибкой моделирования на основании подтвержденного сохранения функциональной взаимосвязи элементов технологической системы.

Краткое описание чертежей

Сопровождающие чертежи включены для обеспечения дополнительного понимания изобретения и составляют часть этого описания, показывают варианты осуществления изобретения и совместно с описанием служат для объяснения принципов изобретения.

Заявленное изобретение поясняется чертежами:

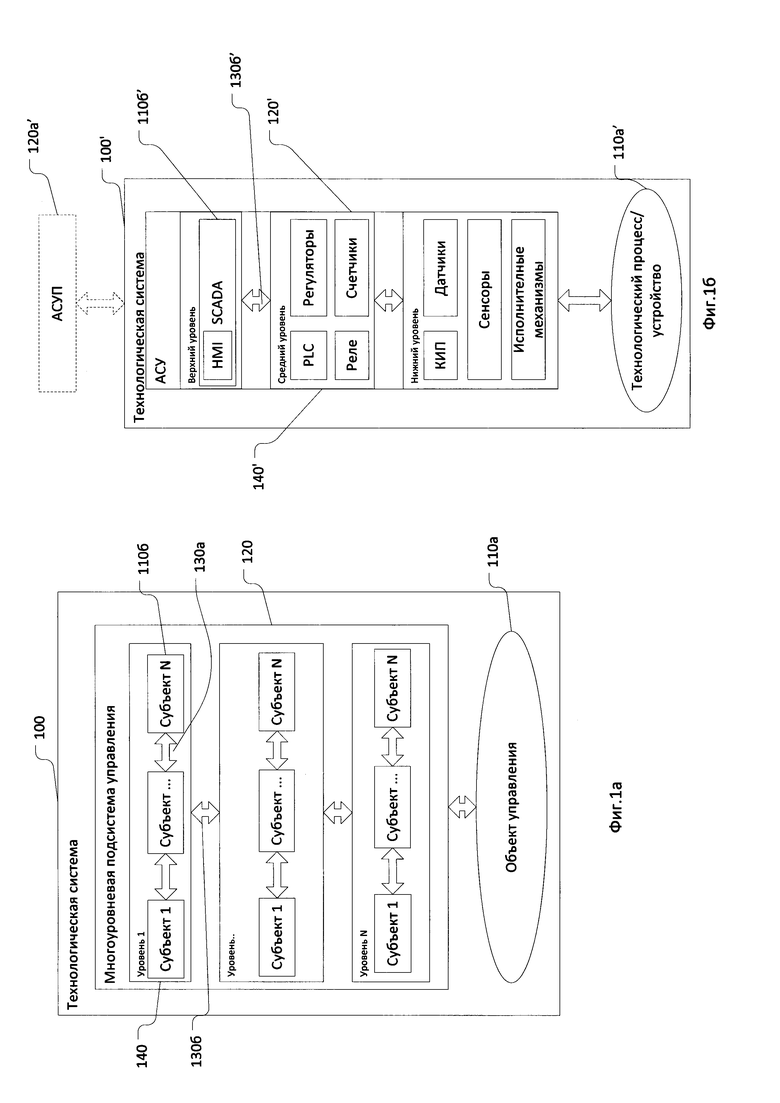

Фиг. 1а схематично изображен пример технологической системы;

Фиг. 1б схематично изображен частный случай имплементации технологической системы;

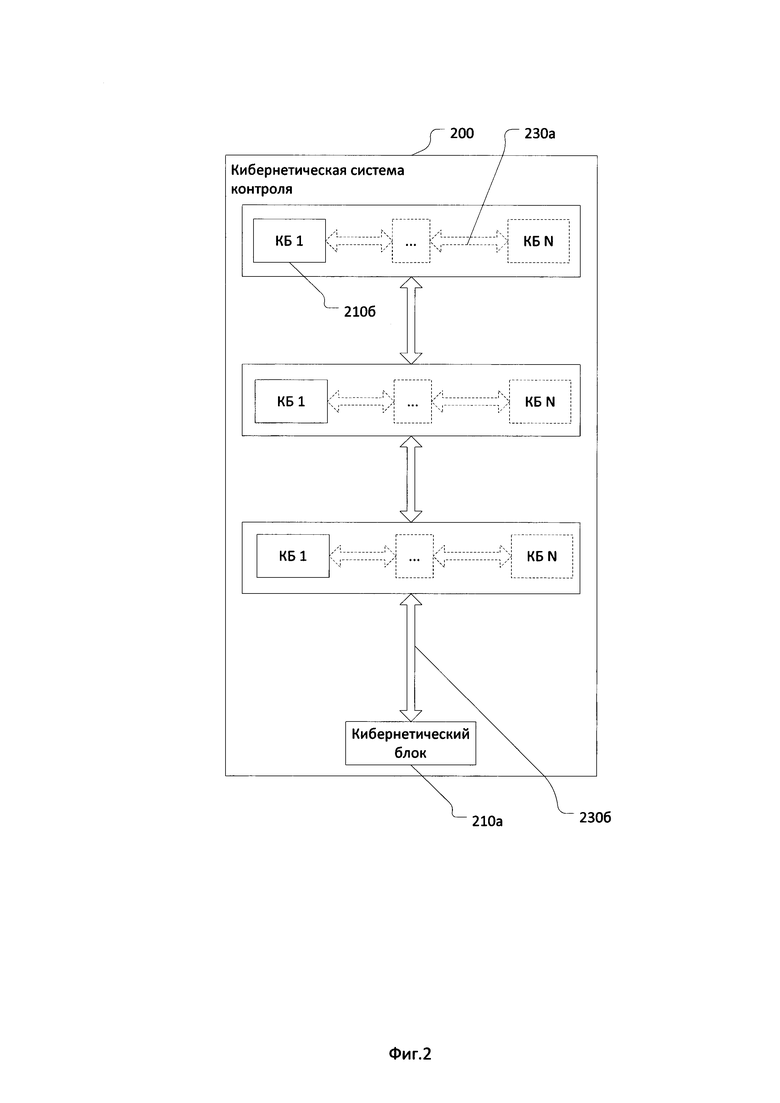

Фиг. 2 схематично изображена кибернетическая система контроля;

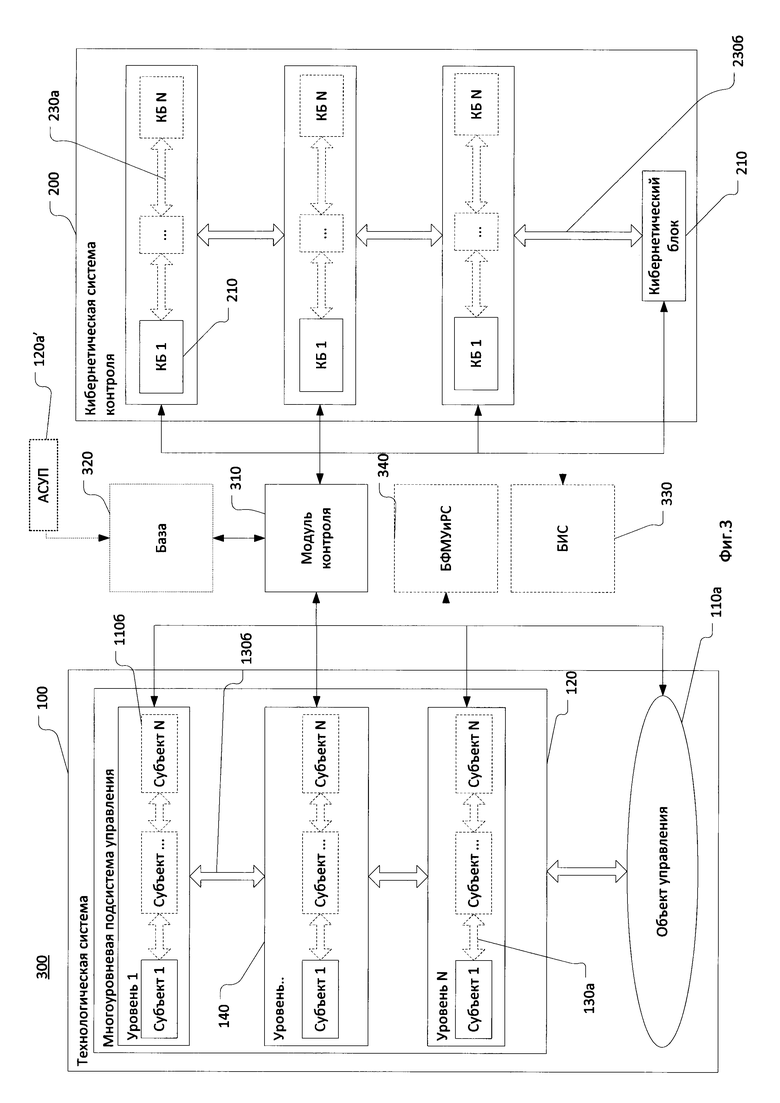

Фиг. 3 схематично изображена система контроля над функционированием технологической системы посредством кибернетической системы;

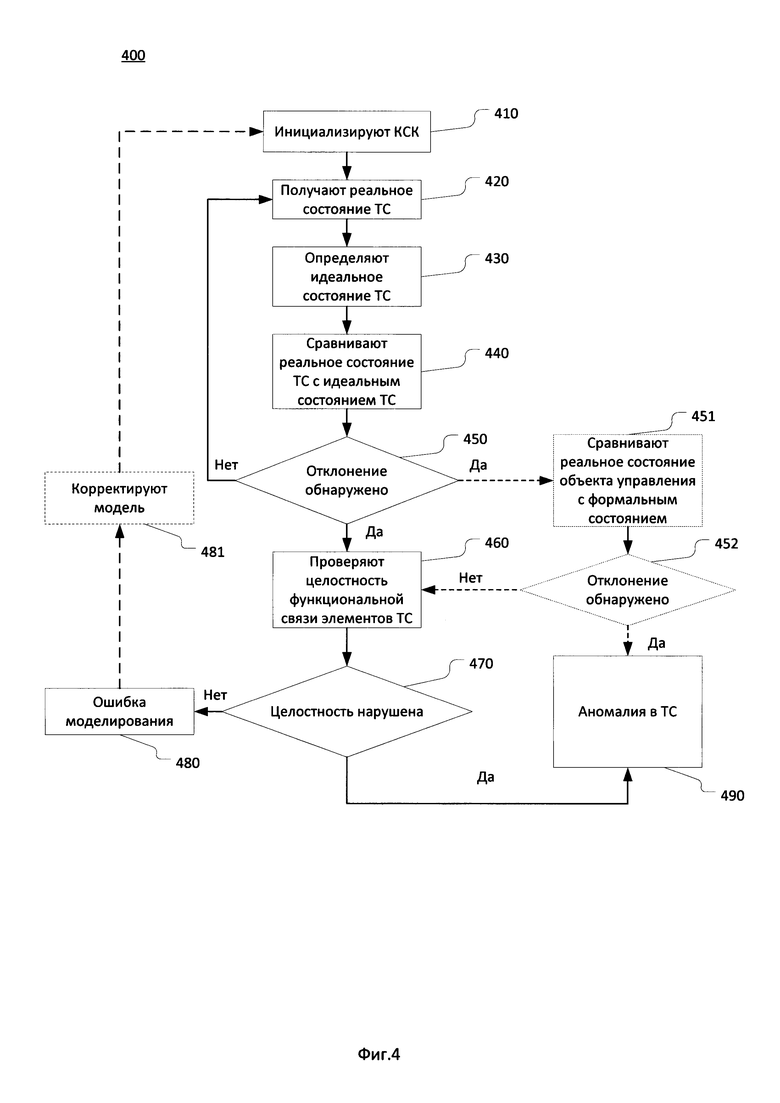

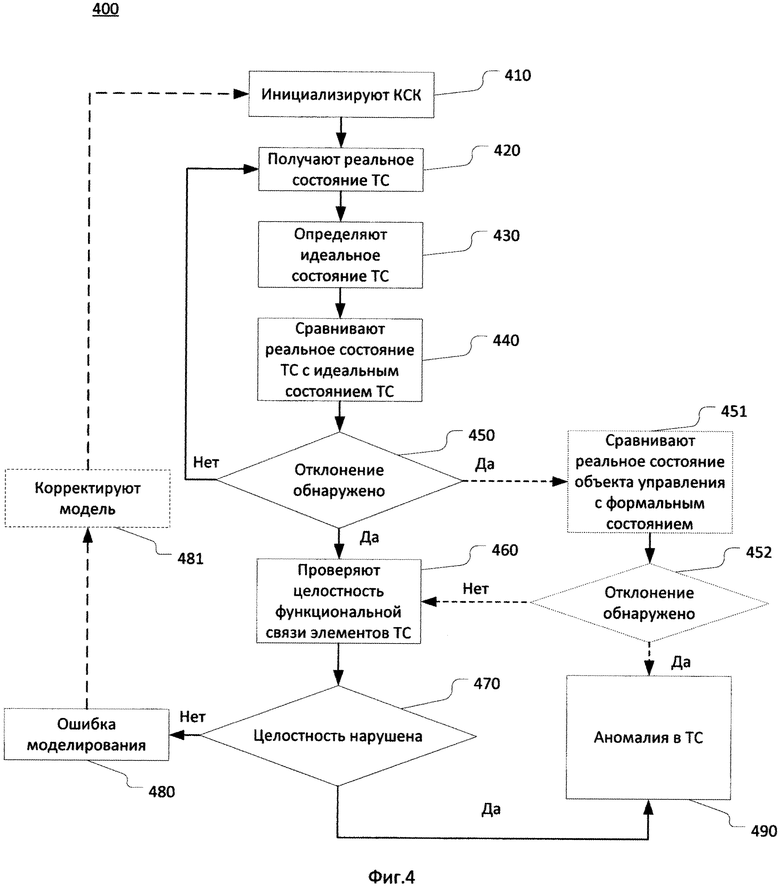

Фиг. 4 изображен способ работы системы контроля;

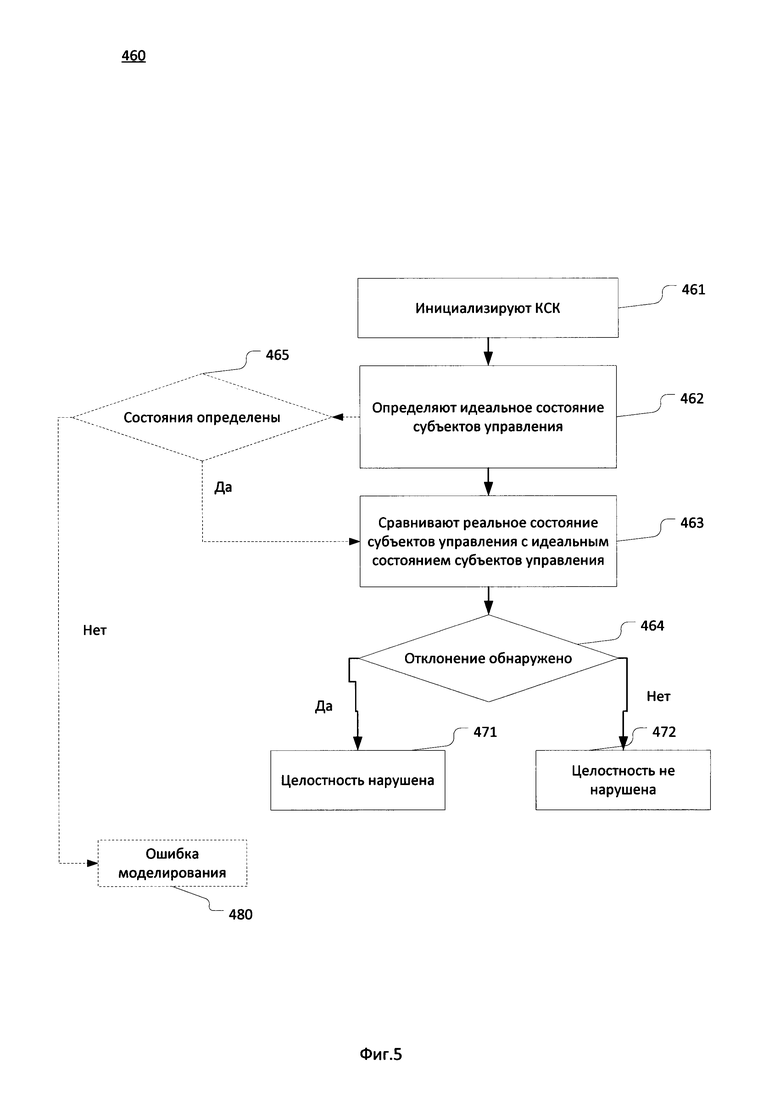

Фиг. 5 изображен способ проверки целостности функциональной взаимосвязи состояний элементов технологической системы.

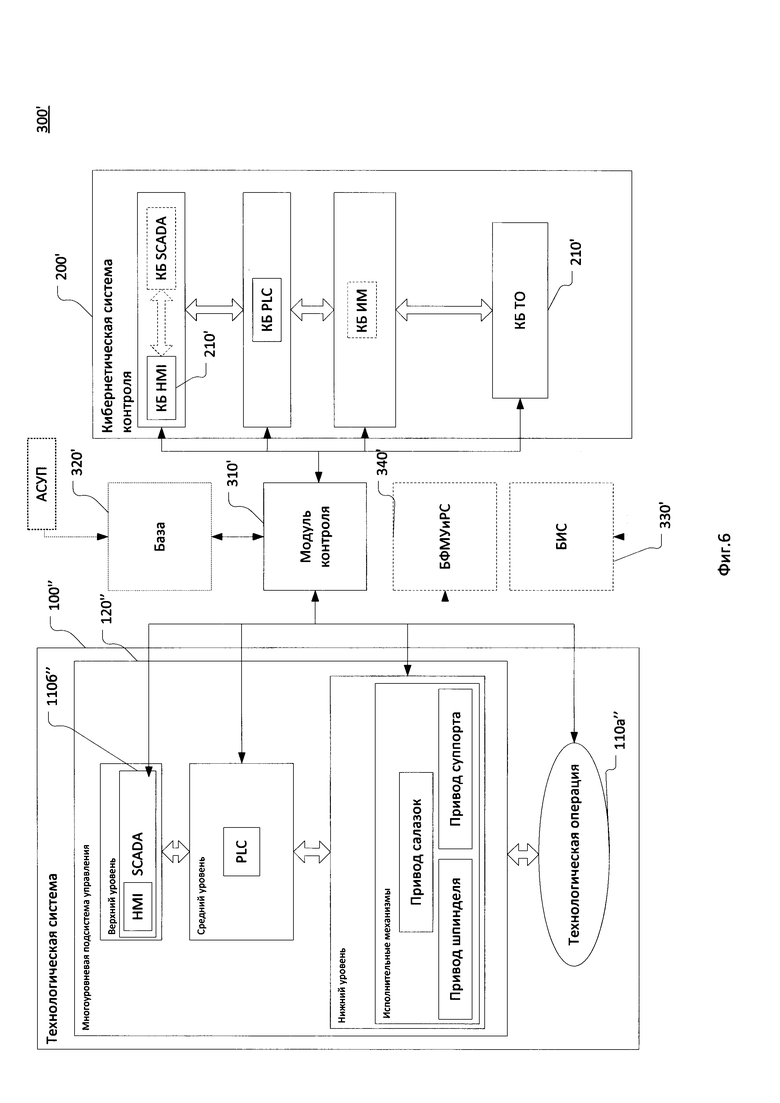

Фиг. 6 изображен пример системы контроля.

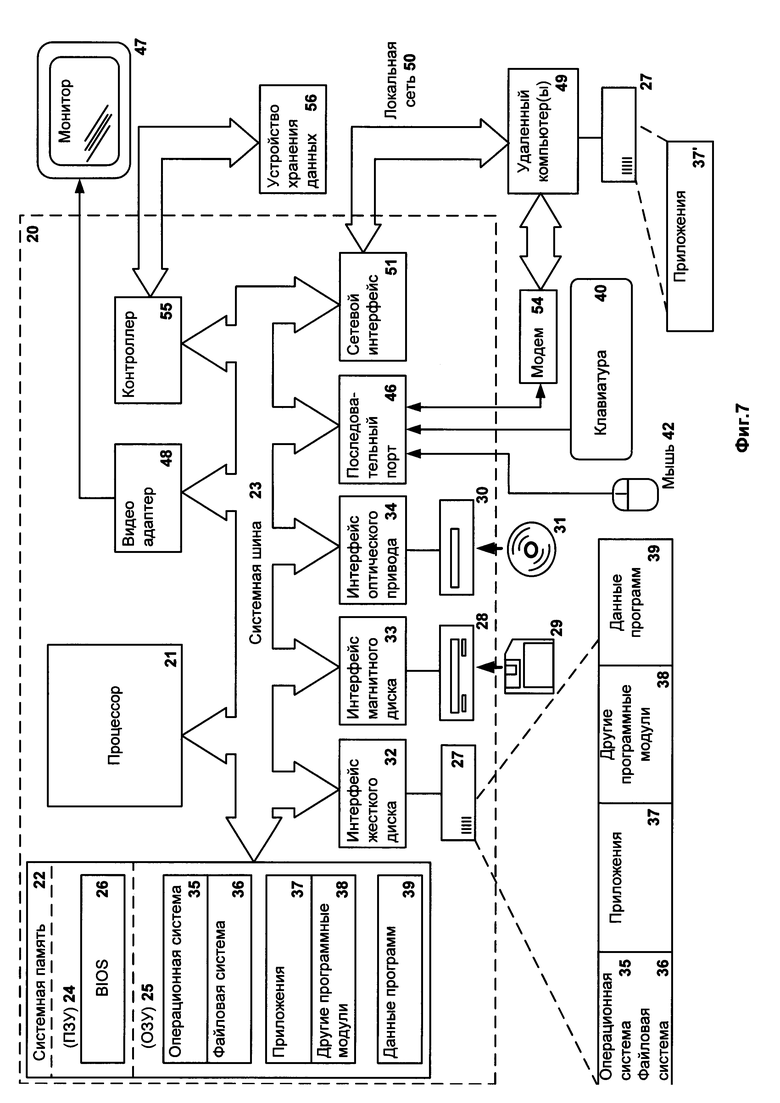

Фиг. 7 изображен пример компьютерной системы общего назначения.

Хотя изобретение может иметь различные модификации и альтернативные формы, характерные признаки, показанные в качестве примера на чертежах, будут описаны подробно. Следует понимать, однако, что цель описания заключается не в ограничении изобретения конкретным его воплощением. Наоборот, целью описания является охват всех изменений, модификаций, входящих в рамки данного изобретения, как это определено приложенной формуле.

Осуществление изобретения

Объекты и признаки настоящего изобретения, способы для достижения этих объектов и признаков станут очевидными посредством отсылки к примерным вариантам осуществления. Однако настоящее изобретение не ограничивается примерными вариантами осуществления, раскрытыми ниже, оно может воплощаться в различных видах. Приведенное описание предназначено для помощи специалисту в области техники для исчерпывающего понимания изобретения, которое определяется только в объеме приложенной формулы.

Объект управления - технологический объект, на который направляются внешние воздействия (управляющие и/или возмущающие) с целью изменения его состояния, в частном случае такими объектами являются устройство или технологический процесс (или его часть).

Технологический процесс (ТП) - процесс материального производства, заключающийся в последовательной смене состояний материальной сущности (предмета труда).

Внешнее воздействие - способ изменения состояния элемента, на которое направлено воздействие (например, элемента технологической системы (ТС)), в определенном направлении, воздействие от элемента ТС к другому элементу ТС передается в виде сигнала.

Состояние объекта управления - совокупность его существенных свойств, выраженных параметрами состояний, изменяемых или удерживаемых под влиянием внешних воздействий, в том числе и управляющих воздействий со стороны подсистемы управления. Параметр состояния - одно или несколько числовых значений, характеризующих существенное свойство объекта, в частном случае параметр состояния является числовым значением физической величиной.

Формальное состояние объекта управления - состояние объекта управления, соответствующее технологической карте и другой технологической документации (если речь идет о ТП) или расписанию движения (если речь идет об устройстве).

Управляющее воздействие - целенаправленное (цель воздействия - воздействие на состояние объекта) легитимное (предусмотренное ТП) внешнее воздействие со стороны субъектов управления подсистемы управления на объект управления, приводящее к изменению состояния объекта управления или удержанию состояния объекта управления.

Возмущающее воздействие - целенаправленное или нецеленаправленное нелегитимное (непредусмотренное ТП) внешнее воздействие на состояние объекта управления, в том числе и со стороны субъекта управления.

Субъект управления - устройство, которое направляет управляющее воздействие на объект управления или передает управляющее воздействие другому субъекту управления для преобразования перед непосредственным направлением на объект.

Многоуровневая подсистема управления - включающая несколько уровней совокупность субъектов управления.

Технологическая система (ТС) - функционально взаимосвязанная совокупность субъектов управления многоуровневой подсистемы управления и объекта управления (ТП или устройство), реализующая через изменение состояний субъектов управления изменение состояния объекта управления. Структуру технологической системы образуют основные элементы технологической системы (взаимосвязанные субъекты управления многоуровневой подсистемы управления и объект управления), а также связи между этими элементами. В том случае, когда объектом управления в технологической системе является технологический процесс, конечной целью управления является: через изменение состояния объекта управления изменить состояние предмета труда (сырья, заготовки и т.д.). В том случае, когда объектом управления в технологической системе является устройство, конечной целью управления является изменение состояния устройства (транспортное средство, космический объект). Функциональная взаимосвязь элементов ТС подразумевает взаимосвязь состояний этих элементов. При этом непосредственной физической связи между элементами может и не быть, например, физическая связь между исполнительными механизмами и технологической операцией отсутствует, но та же скорость резания функционально связана с частотой вращения шпинделя, несмотря на то, что физически эти параметры состояний не связаны.

Состояние субъекта управления - совокупность его существенных свойств, выраженных параметрами состояний, изменяемых или удерживаемых под влиянием внешних воздействий.

Существенными свойствами (соответственно и существенными параметрами состояния) субъекта управления являются свойства, оказывающие непосредственное влияние на существенные свойства состояния объекта управления. При этом существенными свойствами объекта управления являются свойства, оказывающие непосредственное влияние на контролируемые факторы (точность, безопасность, эффективность) функционирования ТС. Например, соответствие режимов резания формально заданным режимам, движение поезда в соответствии с расписанием, удержание температуры реактора в допустимых границах. В зависимости от контролируемых факторов выбираются параметры состояния объекта управления и соответственно связанные с ними параметры состояний субъектов управления, оказывающих управляющее воздействие на объект управления.

Состояние элемента технологической системы - состояние субъекта управления, объекта управления.

Реальное состояние элемента технологической системы - состояние элемента технологической системы в некоторый момент времени воздействия на объект управления, определенное путем измерения параметров состояний и перехвата сигналов (трафика) между элементами ТС. Измерение параметров состояния осуществляется, например, с помощью датчиков установленных в ТС.

Реальное состояние технологической системы - совокупность взаимосвязанных реальных состояний элементов технологической системы.

Кибернетический блок - элемент кибернетической системы контроля, описывающий процесс функционирования (моделирующий изменение состояния) элемента технологической системы.

Идеальное состояние элемента технологической системы (состояние кибернетического блока) - состояние элемента технологической системы в некоторый момент времени воздействия на объект управления, определенное кибернетическим блоком в результате моделирования.

Кибернетическая система контроля - совокупность взаимосвязанных (связь состояний) кибернетических блоков, моделирующая изменение состояния технологической системы в целом, взаимосвязь кибернетических блоков в кибернетической системе повторяет взаимосвязь соответствующих блоков элементов в технологической системе. Кибернетические блоки соединены связями, связь носит сигнальный характер. Сигнал между кибернетическими блоками - идеальный эквивалент внешнего воздействия на элемент в ТС, тождественный блоку (сигналу между элементами ТС).

Идеальное состояние технологической системы (состояние кибернетической системы контроля) - состояние технологической системы, определенное кибернетической системой контроля в результате моделирования.

Пространство состояний - способ формализации изменения состояний динамической системы (технологической системы или кибернетической системы).

Ошибка моделирования - идеальное состояние, полученное в результате моделирования, которое не соответствует реальному состоянию, при этом реальное состояние соответствует формально заданному состоянию. Например, температура в печи 1000°С (реальное состояние), технология также предусматривает в данный момент времени температуру в печи 1000°С (формальное состояние), а в результате моделирования прогнозируемая температура в печи в данный момент времени должна равняться 1200°С. Таким образом, смоделированное значение температуры в печи в данный момент времени (идеальное состояние) является ошибочным или имеет место ошибка моделирования.

На Фиг. 1а схематично изображен пример технологической системы 100, технологическая система включает в себя элементы 110а и 110б, где элементы ТС: объект управления 110а; субъекты управления 110б, образующие многоуровневую подсистему управления 120; горизонтальные связи 130а и вертикальные связи 130б. Субъекты управления 110б сгруппированы по уровням 140.

На Фиг. 1б схематично изображен частный случай имплементации технологической системы 100'. Объектом управления 110а' является ТП или устройство, на объект управления 110а' направляются управляющие воздействия, которые вырабатываются и реализуются автоматизированной системой управления (АСУ) 120', в АСУ различают три уровня 140', состоящих из субъектов управления 110б', взаимосвязанных между собой как по горизонтали горизонтальными связями (связи внутри уровня, на фигуре не указаны), так и по вертикали вертикальные связи 130б' (связи между уровнями). Взаимосвязи являются функциональными, т.е. в общем случае изменение состояния субъекта управления 110б' на одном уровне вызывает изменение состояний связанных с ним субъектов управления 110б' на этом уровне и других уровнях. Информация об изменении состояния субъекта управления передается в виде сигнала по горизонтальным и вертикальным связям, установленным между субъектами управления, т.е. информация об изменении состояния рассматриваемого субъекта управления является внешним воздействием по отношению к другим субъектам управления 110б'. Уровни 140' в АСУ 120' выделяют в соответствии с назначением субъектов управления 110б'. Количество уровней может варьироваться в зависимости от сложности автоматизированной системы управления 120'. Простые системы могут содержать в себе один или несколько нижних уровней. Для физической связи элементов ТС (110а, 110б) и подсистем ТС 100 используются проводные сети, беспроводные сети, интегральные микросхемы, для логической связи между элементами ТС (110а, 110б) и подсистемами ТС 100 используются Ethernet, промышленный Ethernet, я промышленные сети. При этом промышленные сети и протоколы используются различных типов и стандартов: Profibus, FIP, ControlNet, Interbus-S, DeviceNet, P-NET, WorldFIP, LongWork, Modbus и др.

Верхний уровень (уровень supervisory control and data acquisition, SCADA) - это уровень диспетчерско-операторского управления, включает в себя, по меньшей мере, следующие субъекты управления: контроллеры, управляющие компьютеры, человеко-машинные интерфейсы (англ. human-machine interface, ΗΜΙ) (на Фиг. 1б изображены в рамках одного субъекта управления SCADA). Уровень предназначен для отслеживания состояний элементов ТС (110а', 110б'), получения и накопления информации о состоянии элементов ТС (110а', 110б') и при необходимости их корректировки.

Средний уровень (уровень CONTROL) - это уровень контроллеров, включает, по меньшей мере, следующие субъекты управления: программируемые логические контроллеры (англ. programmable Logic Controller, PLC), счетчики, реле, регуляторы. Субъекты управления 110б' типа «PLC» получают информацию с субъектов управления типа «контрольно-измерительное оборудование» и субъектов управления 110б' типа «датчики» о состоянии объекта управления 110а'. Субъекты управления типа «PLC» вырабатывают (создают) управляющее воздействие в соответствии с запрограммированным алгоритмом управления на субъекты управления типа «исполнительные механизмы». Исполнительные механизмы его непосредственно реализуют (применяют к объекту управления) на нижнем уровне. Исполнительный механизм - часть исполнительного устройства (оборудования).

Нижний уровень (уровень Input/Output) - это уровень таких субъектов управления как: датчики (англ. sensors) и измерительные устройства, контролирующих состояние объекта управления 110а', а также исполнительные механизмы (actuators). Исполнительные механизмы непосредственно воздействуют на состояние объекта управления 110а', для приведения его в соответствие с формальным состоянием, т.е. состоянием, соответствующим технологическому заданию, технологической карте или другой технологической документации (если речь идет о ТП) или расписанию движения (если речь идет об устройстве). На этом уровне осуществляется согласование сигналов от субъектов управления 110б' типа «датчики» с входами субъектов управления среднего уровня, и согласование вырабатываемых субъектами управления 110б' типа «PLC» управляющих воздействий с субъектами управления 110б' типа «исполнительные механизмы», которые их реализуют. Исполнительный механизм - это часть исполнительного устройства. Исполнительное устройство осуществляет перемещение регулирующего органа в соответствии с сигналами, поступающими от регулятора или управляющего устройства. Исполнительные устройства являются последним звеном цепи автоматического управления и в общем случае состоят из блоков:

- устройства усиления (контактор, частотный преобразователь, усилитель, и т.п.);

- исполнительного механизма (электро-, пневмо-, гидропривод) с элементами обратной связи (датчики положения выходного вала, сигнализации конечных положений, ручного привода и т.п.);

- регулирующего органа (вентили, клапаны, заслонки, шиберы и т.п.).

В зависимости от условий применения исполнительные устройства конструктивно могут различаться между собой. К основным блокам исполнительных устройств обычно относят исполнительные механизмы и регулирующие органы.

В частном случае исполнительное устройство в целом называют исполнительным механизмом.

На Фиг. 2 изображена кибернетическая система контроля (КСК) 200. КСК состоит из кибернетических блоков (КБ) 210. КСК 200 моделирует изменение состояние ТС посредством моделирования изменения состояний элементов ТС (110а и 110б). Каждый кибернетический блок 210 КСК однозначно соответствует (тождественен) элементу ТС. Горизонтальные связи 230а и вертикальные связи 230б между кибернетическими блоками однозначно соответствуют горизонтальным связям 130а и вертикальным связям 130б между тождественными элементами ТС (110а, 110б). Кибернетический блок 210 устанавливает причинно-следственные связи (зависимости) между входными и выходными сигналами. Входным сигналом кибернетического блока 210 является выходной сигнал кибернетического блока 210, занимающего логически или структурно более высокое положение по отношению к рассматриваемому кибернетическому блоку 210. В частном случае для кибернетических блоков 210 верхнего уровня входным является сигнал обратной связи блока самого нижнего уровня. Например, есть кибернетический блок, описывающий процессы электронагревательной печи. Входным сигналом этого блока является информация о напряжении нагревателя (напряжение нагревателя является параметром состояния нагревателя), а выходным сигналом этого блока информация о температуре печи (температура печи является параметром состояния печи), связь входа и выхода описывается функциональным оператором (дифференциальным уравнением). Выходной сигнал КБ 210 однозначно определяется состоянием данного КБ 210, т.е. параметры состояний КБ 210 и выходной сигнал функционально или корреляционно взаимосвязаны, в свою очередь параметры состояния однозначно определяются входным сигналом (управляющим воздействием), таким образом, для описания КБ 210 используется одна из форм описания связи входных и выходных параметров, такими формами являются модели. Варианты моделей и соответственно способы моделирования (описания причинно-следственной связи) могут быть разнообразными. При определении способа моделирования выбирают, по меньшей мере, между:

- математической моделью;

- логической моделью;

- численной моделью;

- физической моделью;

- имитационной моделью.

При выборе способа моделирования учитывают, по меньшей мере, следующие критерии:

- сущность элемента ТС (110а или 110б), моделирование изменения состояний которого осуществляется кибернетическим блоком;

- требуемую точность моделирования (допустимое отклонение моделируемых процессов от реальных процессов) изменения состояний элемента ТС (110а или 110б);

- набор исходных данных об элементах ТС (количество элементов ТС, тип элементов ТС, способ физической и логической связи между элементами ТС и т.д.);

- сложность формального описания процессов в технологической системе 100, где процесс есть изменение состояния элементов технологической системы (именно в таких условиях, когда невозможно или относительно сложно однозначно описать систему или ее поведение с помощью математических формул используются имитационные модели и соответственно корреляционные связи между КБ).

Поэтому КСК 200 может включать кибернетические блоки 210, которые используют разные модели. Также для кибернетического блока 210 может применяться более чем одна модель, и в зависимости от ситуации осуществляют выбор между той или иной готовой (обученной) моделью для кибернетического блока (описано далее). В частном случае для обучения используется data-driven подход, в другом случае используется формальное описание технологического процесса и технологической системы (технологическая документация, программные проекты, описание конечных и клеточных автоматов и т.д.).

На Фиг. 3 изображена система контроля 300. Система контроля 300 предназначена для осуществления контроля над функционированием ТС 100 посредством КСК 200 при реализации управляющих воздействий субъектами управления 110б многоуровневой подсистемы управления 120 ТС 100 на объект управления 110а. При этом субъекты управления 110б и объект управления 110а являются функционально взаимосвязанными элементами технологической системы 100, а совокупность функционально взаимосвязанных состояний субъектов управления 110б и объекта управления 110а определяют реальное состояние ТС 100 в момент времени. Система контроля 300 содержит ТС 100, реализующую через изменение состояний субъектов управления 110б изменение состояния объекта управления 110а, при этом ТС 100 представляет функционально взаимосвязанную совокупность элементов, а именно:

- объекта управления 110а;

- субъектов управления 110б, образующих многоуровневую подсистему управления объектом управления 120.

Также система контроля 300 содержит КСК 200, состоящую из взаимосвязанных кибернетических блоков 210, где каждый КБ 210 в отдельности моделирует изменение состояния отдельного элемента ТС (110а или 110б), при этом взаимосвязь кибернетических блоков 210 в КСК 200 повторяет взаимосвязь элементов ТС (110а, 110б), изменение состояния которых блоки моделируют, но в отличие от взаимосвязей в ТС 100 (зависимости состояния одного элемента ТС от состояния другого элемента ТС), взаимосвязи между блоками в КСК 200 могут иметь корреляционный характер, функциональный характер, смешанный характер (часть блоков связана корреляционно, другая функционально). КСК 200 в рамках системы контроля 300 используется для:

- определения идеального состояния технологической системы и ее элементов для момента времени путем моделирования;

• при этом, в частном случае, сам процесс моделирования осуществляется непрерывно, и результаты сохраняется в базу идеальных состояний (БИС) 330, а для момента времени состояние предоставляется по запросу к БИС 330;

- определения идеального состояния элементов ТС путем моделирования при заданном состоянии одного из элементов ТС.

Система контроля 300 содержит модуль контроля 310, связанный с ТС 100 и с КСК 200, предназначенный для:

- получения реального состояния ТС и ее элементов в произвольный момент времени или непрерывно, где состояние ТС определяется совокупностью состояний ее элементов;

• при этом при непрерывном получении реальных состояний элементов ТС результаты записываются в базу фиксации методов управления в технологической системе и реальных состояний (БФМУиРС) 340, а для момента времени состояние предоставляется по запросу к БФМУиРС 340;

- инициализации КСК 200 путем синхронизации КСК 200 с ТС 100 по времени или по состоянию одного из элементов технологической системы;

- сравнения полученного реального состояния ТС 100 и ее элементов с идеальным состоянием ТС 100 и ее элементов, определенных КСК 200;

- обнаружения в результате сравнения отклонения реального состояния ТС 100 от идеального состояния ТС 100, определенного КСК 200;

- проверки целостности функциональной взаимосвязи состояний элементов ТС (110а, 110б), где сравнивают идеальное состояние субъектов управления ТС 110б, определенное КСК 200 при заданном состоянии объекта управления 110а, с реальным состоянием субъектов управления ТС 110б при том же состоянии объекта управления 110а;

- признания идеального состояния ТС 100, определенного кибернетической системой 200 для момента времени, ошибкой моделирования на основании подтвержденной сохраненной функциональной взаимосвязи элементов технологической системы (110а, 110б);

- окончания тестирования кибернетической системы контроля 200;

- обнаружения аномалии в контролируемой ТС 100 на основании нарушенной функциональной взаимосвязи элементов технологической системы (110а, 110б).

В частном случае модуль контроля 310 перед инициализацией КСК 200 выбирает модели (способ моделирования), которые будут инициализироваться из доступных, для каждого кибернетического блока 210. Например, математическую, имитационную и т.д. Выбор осуществляется на основании критериев, указанных выше, критерии для каждого случая указываются в техническом задании (англ. product requirements document, PRD) в виде качественных требований (точность контроля, эффективность контроля, скорость контроля и т.д.) к системе контроля 300 и существенных свойств элементов ТС (110а, 110б), контроль которой необходимо осуществить. В формализованном виде техническое задание хранится в базе данных 320.

Система контроля 300 дополнительно может содержать базу данных 320, хранящую формальное описание изменений состояния объекта управления 110а. Формальное описание такого объекта управления 110а как технологический процесс, например, может формализоваться (преобразоваться из одной формы представления информации, например, в виде электронной технологической документации, в другую форму, понятную системе контроля 300, например в базу данных или пространство состояний) на базе технологической документации, поступающей от автоматизированной системы управления предприятием (АСУП) 120а', и храниться в базе данных 320 в виде пространства состояний. При этом пространство состояний - это частный способ формализации изменения состояний объекта управления 110а.

Дополнительно БФМУиРС 340 хранит информацию обо всех воздействиях, изменяющих состояние ТС 100 и ее элементов. БФМУиРС 340 связана как с модулем контроля 310, так и с ТС 100.

Возможность получения (измерения, снятия) реальных состояний элементов ТС (110а, 110б) и получения информации о внешних воздействиях обеспечивается связями модуля контроля 310 системы контроля 300 с субъектами управления 110б и с перехватчиками (на фигурах не указаны), установленными на горизонтальных связях 130а и вертикальных связях 130б. Реализуются программными средствами, аппаратными средствами и программно-аппаратными средствами. Перехватчики перехватывают сигналы (трафик) между элементами ТС. Также перехватчики (в виде агентов) устанавливаются на HMI и перехватывают клавиатурный ввод, нажатие кнопок, реакцию оператора на некоторое событие в технологической системе. Состояния также получают от систем мониторинга (например у многих PLC состояние тэгов можно снимать по SNMP или HTTP), журналов событий, сообщений и журналов приложений и т.д. В общем случае перехватчики не затормаживают работу элементов ТС (110а, 110б) и перехват осуществляется без задержек.

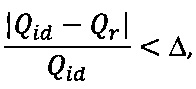

На Фиг. 4 изображен способ работы системы контроля 300. Система контроля 300 работает в двух режимах, в режиме тестирования КСК 200 на выявление ошибок в моделировании и в режиме тестирования ТС на выявление аномалий (отклонений от нормального функционирования) в функционировании ТС. Оба режима работают параллельно в процессе реализации управляющих воздействий субъектами управления 110б многоуровневой подсистемы управления 120 ТС 100 на объект управления 110а. При этом субъекты управления 110б и объект управления 110а являются функционально взаимосвязанными элементами ТС 100, а совокупность функционально взаимосвязанных состояний субъектов управления 110б и объекта управления 110а определяют реальное состояние ТС 100 в момент времени. На этапе 410 инициализируют КСК 200, путем синхронизации КСК 200 с ТС 100 по времени. Так как модель КСК является идеальным описанием реальных процессов в ТС 100, то состояния ТС 100 (реальное состояние) и состояние КСК 200 (идеальное состояние) в результате инициализации должны совпасть. Допустимо отклонение значений реальных состояний от корреспондирующих им значений идеальных состояний, где допустимость устанавливается на основании технического задания к системе контроля, и значение отклонения рассчитывается как:

где Qid - идеальное состояние технологической системы (состояние КСК);

Qr - реальное состояние технологической системы;

Δ - допустимое отклонение.

Таким образом, синхронизация есть совмещение пространств состояний ТС 100 и КСК 200. В описанном случае инициализация осуществляется путем совмещения пространства состояний ТС 100 и пространства состояний КСК 200, по одному из параметров состояния, а именно времени. Синхронизация всей КСК 200 осуществляется путем синхронизации каждого кибернетического блока 210 КСК 200 с тождественным ему элементом ТС (110а или 110б).

Далее на этапе 420 получают реальное состояние технологической системы 100 и ее элементов (110а, 110б) в произвольный момент времени, а на этапе 430 определяют идеальное состояние технологической системы 100 и ее элементов (110а, 110б) для того же момента времени путем моделирования, выполненного КСК. Идеальным состоянием ТС 100 будет состояние КСК 200 для того же момента времени, так как обе системы должны функционировать синхронно, и КСК 200 изолирована от внешних воздействий в отличие от ТС 100. Поэтому состояние, получаемое от ТС 100, является реальным состоянием ТС 100 (подверженным возмущающим воздействиям), а состояние, определяемое КСК 200, является идеальным состоянием ТС 100 (неподверженным возмущающим воздействиям). После получения реального состояния на этапе 420 и определения идеального состояния ТС 100 на этапе 430 эти состояния сравниваются на этапе 440 (сравниваются параметры состояний). Для сравнения совокупность параметров состояний должна быть выражена определенным образом. Совокупность параметров может быть выражена в виде неупорядоченного набора параметров состояний, упорядоченного набора (кортежа) параметров состояний или в виде функции, значение которой будет отражать состояние системы. Например, при рассмотрении такого объекта управления как технологическая операция механической обработки на токарном станке, ее состояние характеризуется следующими параметрами состояний: глубиной резания (t), подачей (s) и скоростью резания (V). Соответственно совокупность может быть представлена в виде неупорядоченного набора (t,s,V), упорядоченного набора (кортежа) <t,s,V> либо мощности P(t,S,V), которая является функцией от перечисленных параметров состояний. Соответственно состояние технологической системы 100 есть совокупность состояний элементов ТС (110а, 110б), выраженных определенным образом. В свою очередь состояние ТС 100 может быть выраженно в виде последовательности (как упорядоченной, так и неупорядоченной) или функции состояний элементов ТС (110а, 110б).

После сравнения на этапе 440 полученного реального состояния технологической системы 100 с идеальным состоянием технологической системы 100, определенным кибернетической системой контроля 200 для того же момента времени, если отклонение обнаружено (этап 450) проверяют целостность функциональной взаимосвязи состояний элементов ТС на этапе 460, иначе возвращаются на этап 420.

Проверка целостности функциональной взаимосвязи состояний элементов ТС (110а, 110б) основана на единстве состояний элементов ТС (110а, 110б). Как указывалось выше, элементы ТС (110а, 110б) взаимосвязаны, а взаимосвязи являются функциональными, т.е. в общем случае изменение состояние субъекта управления 110б на одном уровне вызывает изменение состояний связанных с ним субъектов управления 110б на этом и других уровнях, а также объекта управления 110а. При нормальном функционировании ТС 100 взаимосвязь не должна нарушаться, т.е. должно быть сохранено единство состояний элементов ТС (110а, 110б) и в момент времени все состояния элементов ТС (110а, 110б) должны быть строго определены и взаимосвязаны. На Фиг. 5 описан способ проверки целостности функциональной взаимосвязи состояний элементов ТС (110а, 110б). На этапе 461 инициализируют КСК 200 реальным состоянием объекта управления 110а, полученным на этапе 420. В результате инициализации КСК 200 реальным состоянием объекта управления определяют идеальное состояние субъектов управления 110б (этап 462) путем моделирования, выполненного кибернетической системой контроля 200 при заданном состоянии объекта управления 110а. На этапе 463 определенные КСК 200 идеальные состояния субъектов управления ТС 110б сравнивают с реальными состояниями субъектов управления ТС 110б, полученными на этапе 420.

В том случае, если в результате сравнения идеальных состояний субъектов управления технологической системы 110б, определенных КСК 200 при заданном состоянии объекта управления 110а на этапе 462, с реальными состояниями субъектов управления ТС 110б, полученными на этапе 420, отклонений не обнаружено (или они допустимы), подтверждают сохранение функциональной взаимосвязи между элементами ТС (110а, 110б) (единство состояний не нарушено). Таким образом, отклонение, обнаруженное на этапе 450, является ошибкой моделирования и, соответственно, идеальное состояние ТС 100, определенное КСК 200 на этапе 430, признают ошибкой моделирования. Тестирование КСК заканчивается для последующей корректировки моделей (этап 481) КБ 210 (дообучения или переобучения), а для тестирования КСК 200 выбираются другие модели (этап 410). В частном случае дополнительно определяют КБ 210 КСК 200, модель которого спровоцировала ошибку моделирования, и корректируют или заменяют модель данного КБ 210, модели для остальных КБ 210 сохраняют неизменными. Указанный КБ 210 определяется попеременным сравнением реальных состояний субъектов управления 110б, полученных на этапе 420, с идеальными состояниями субъектов управления 110б, определенными на этапе 463.

В том случае, если в результате сравнения идеальных состояний субъектов управления технологической системы 110б, определенных КСК 200 при заданном состоянии объекта управления на этапе 462, с реальными состояниями субъектов управления ТС 110б, полученными на этапе 420, отклонение обнаружено (или оно выше допустимого), сохранение функциональной взаимосвязи между элементами ТС (110а, 110б) не подтверждают (единство состояний нарушено), и отклонение, обнаруженное на этапе 450, свидетельствует об отклонении ТС 100 от нормального функционирования, т.е. обнаруживают аномалию в ТС 100.

На Фиг. 6 изображен пример системы контроля 300', которая предназначена для осуществления контроля над функционированием ТС 100'' посредством КСК 200'.

Система контроля 300' содержит пример ТС 100''. В ТС 100'' выделены следующие субъекты управления 110б'': SCADA, HMI, PLC, исполнительные механизмы (ИМ) токарного станка, в частности привод шпинделя (spindle), привод продольного перемещения суппорта (carriage), привод поперечной подачи (привод перемещения салазок (cross-slide) суппорта). SCADA и HMI образуют верхний уровень многоуровневой подсистемы управления 120'', PLC - средний уровень подсистемы управления, исполнительные механизмы образуют нижний уровень подсистемы управления. Объектом управления 110а'' является технологическая операция токарной обработки. Субъекты управления 110б'' и объект управления 110а'' характеризуются рядом существенных свойств, т.е. свойств, важных с точки зрения осуществления контроля над функционированием ТС 100'', изменение которых меняет ход функционирования ТС 100'' и соответственно отражается на факторах функционирования. Совокупность существенных свойств субъектов управления 110б'' или объекта управления 110а'', выраженных параметрами состояний, есть соответственно состояние субъекта управления 110б'' или состояние объекта управления 110а''. В качестве контролируемого фактора функционирования ТС 100'' в рамках технологической операции является точность и безопасность, а именно соответствие режимов резания формально заданным режимам и соответствие мощности резания (Р) предельно допустимой мощности. Следовательно, параметрами состояния объекта управления являются подача (s), скорость резания (V), глубина резания (t) и мощность (Р). Параметрами состояний для субъектов управления типа исполнительные механизмы соответственно являются: частота вращения привода шпинделя (непосредственно влияет на скорость резания), частота вращения привода продольного перемещения суппорта (непосредственно влияет на подачу), частота вращения привода поперечного перемещения салазок суппорта (непосредственно влияет на глубину резания). Параметры состояний для других субъектов управления 110б'' в целях простоты описываемого примера представляются абстрактно:

S (s1,s2,s3), где si - некоторые параметры состояний, выражающие существенные свойства SCADA, состояние SCADA в момент времени есть S(tS), где tS - время;

H (h1,h2,h3), где hi - некоторые параметры состояний, выражающие существенные свойства HMI (отображаемая информация и команды), состояние HMI в момент времени есть Η(tH), где tH - время;

Ρ (р1,р2,р3), где pi - некоторые параметры состояний, выражающие существенные свойства PLC (состояния тегов, регистров), состояние PLC в момент времени есть P(tp), где tp - время;

M (nS,nC,nCS), где ni - некоторые параметры состояний, выражающие существенные свойства исполнительных механизмов (nS - частота вращения привода шпинделя, nC - частота вращения привода продольного перемещения суппорта, nCS - частота вращения привода поперечного перемещения салазок суппорта), состояние исполнительных механизмов в момент времени есть M(tM), где tM - время;

О (Р (s,V,t)) - назначение данных параметров состояний описано выше, O(tO) - состояние объекта управления в момент времени;

Q (S(tS), H(tH), P(tp), M(tM), O(tO)) - состояние ТС, при этом tS=tH=tp=tM.

Состояния субъектов управления и объекта управления функционально взаимосвязаны и имеет место суперпозиция (композиция) функциональных взаимосвязей (отображений) состояний и обратные функциональные взаимосвязи (отображения) состояний, а также транзитивность. Например, если

P(tp)=Ф1[S(tS),t] и M(tM)=Ф2[P(tp),t], то

M(tM)=Ф3[S(tS),t], a

S(tS)=Ф3-1[M(tM),t].

Это справедливо для одного и того же момента времени,

t=tS=tH=tp=tM

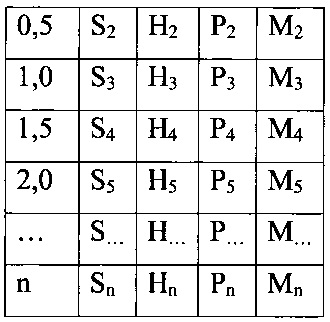

Также система контроля 300' содержит КСК 200', состоящую из взаимосвязанных кибернетических блоков 210', где каждый КБ 210' в отдельности моделирует изменение состояния отдельного элемента ТС (110а' или 110б'), при этом взаимосвязь кибернетических блоков 210' в КСК 200' повторяет взаимосвязь элементов ТС (110а', 110б'), изменение состояний которых блоки моделируют. Число кибернетических блоков 210' в КСК 200' соответствует числу элементов ТС (110а' и 110б'). Для моделирования (определения состояний элементов) КБ используют разные модели, а соответственно, используется смешанный способ связей (зависимости между состояниями элементов). В частном случае в рассматриваемом примере в КБ ТО используется математическая модель, а для всех остальных блоков имитационные модели. Соответственно связь между КБ ТО и КБ ИМ является функциональной, все остальные связи являются корреляционными. Имитационные модели предварительно должны быть обучены. В самом простом варианте обучение является запоминанием состояний элементов ТС (data-driven learning) для моментов времени на протяжении осуществления технологических операций, при этом интервал измерения равен, например, 0,5 с. Запомненные результаты сохраняются в базу БИС 330'. В результате получаем состояния элементов ТС.

В результате работа имитационной модели в частном случае представляет из себя последовательную смену состояний (конечный автомат или клеточный автомат) с определенным тактом (определяется интервалом измерения при обучении или периодичностью осуществления этапов 420-450, Фиг. 4). Состояние объекта управления определяется на основании состояния исполнительных механизмов, так как в данном случае упомянутые состояния имеют функциональные зависимости Oi(Mi)=Ф[Mi].

КБ HMI: H1→H2→H3→H4→H5→H…→Hn

КБ SCADA: S1→S2→S3→S4→S5→S…→Sn

КБ PLC: P1→P2→Р3→P4→Р5→P…→Pn

КБ ИМ: М1→М2→М3→М4→М5→М…→Mn

КБ ТО: O1(M1)→O2(M2)→О3(М3)→O4(М4)→…→On(Mn)

При выявлении ошибок моделирования имитационная модель дообучается/корректируется (описано ниже) или, иначе говоря, добавляются состояния, не запомненные или не учтенные ранее. Для функциональных связей, таким образом, состояния связанных элементов определены ранее, для корреляционных связей состояния связанных элементов заранее не известны, и при таких связях необходимо предварительное обучение.

Рассмотрим способ работы системы контроля 300', КСК 200' которой предварительно обучена, общий вид способа изображен на Фиг. 4. Инициализируют КСК 200', в одном частном случае берут момент времени операции, в который осуществляется синхронизация КСК, и для этого момента получают состояния элементов ТС 110а' и 110б' из БИС 200' и запускают КСК 200'. Например, модель инициализируется спустя 1,5с (синхронизация по времени) после начала операции, поэтому из БИС 320' получают S4, Н4, Р4, М4 и запускают модель:

КБ HMI: Н4→Н5→Н…→Hn

КБ SCADA: S4→S5→S…→Sn

КБ PLC: Р4→Р5→Р…→Pn

КБ ИМ: М4→М5→М…→Mn

КБ ТО: O4(М4)→O5(М5)→…→On(Mn)

В другом частном случае модуль контроля 310' получает состояние одного из элементов ТС (синхронизация по состоянию) в момент времени операции, в который осуществляется синхронизация, и получают из БИС 320' корреспондирующие состояния элементов ТС. Например, модуль контроля 310' получил значение состояния субъекта управления типа PLC, равное или допустимо близкое (допустимость определяется порогом) значению Р3, поэтому из БИС 320' получают S3, Н3, М3 и запускают модель:

КБ HMI: Н3→Н4→Н5→Н…→Hn

КБ SCADA: S3→S4→S5→S…→Sn

КБ PLC: P3→P4→P5→P…→Pn

КБ ИМ: M3→M4→M5→M…→Mn

КБ TO: O3(M3)→O4(M4)→…→On(Mn)

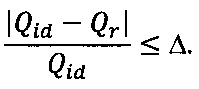

После инициализации модели запущены, и КСК 200' функционирует синхронно с ТС 100''. Далее модуль контроля 310' получает реальное состояние ТС (этап 452, Фиг. 4), для этого модуль контроля 310' получает реальное состояние всех элементов ТС Sr,Hr,Pr,Mr,Or, и тогда состояние ТС будет равно Qr(Sr,Hr,Pr,Mr,Or,t) (реальное состояние ТС 100''). Далее модуль контроля 310' определяет идеальное состояние ТС 100'' путем получения идеальных состояний элементов ТС Sid,Hid,Pid,Mid,Oid от каждого кибернетического блока КСК 200', и тогда идеальное состояние ТС 100'' равно Qid(Sid,Hid,Pid,Mid,Oid,t). Идеальное состояние Qid ТС 100'' и реальное состояние Qr ТС 100'' сравниваются в том случае, если состояния совпадают (Qr=Qid), или отклонение реального состояния Qr ТС 100'' от идеального состояния Qid ТС 100'' не превышает допустимого отклонения (Δ), например, равного 0,05, контроль продолжают. При этом допустимое отклонение рассчитывается по формуле: (Δ):

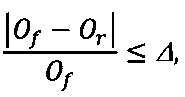

Если же состояния не совпадают, или отклонение превышает допустимый порог, выясняют причину отклонения. Причин отклонения может быть, по меньшей мере, две: ошибка моделирования или аномалия в ТС 100''. Для определения причины в первую очередь сравнивают реальное состояние объекта управления (Or) с формальным состоянием объекта управления (Of) (этап 451, Фиг. 4), формальное состояние объекта управления получают из БИС 320'. Если состояния не совпадают, или отклонение превышает допустимое отклонение:

то, следовательно, реальные режимы резания не соответствуют режимам резания, заданным технологией (формальным режимам резания), а это значит, в ТС 100'' возникла аномалия. Причина аномалии - это возмущающее воздействие на один из элементов ТС, и данное воздействие влияет на контролируемые факторы функционирования.

В том случае, когда состояния совпадают, или отклонение не превышает допустимого отклонения, проверяют целостность функциональной взаимосвязи элементов ТС (этап 460, Фиг. 4). Для этого КСК 200' повторно инициализируется, для инициализации используется реальное состояние объекта управления Or, полученное на этапе 420, так как было проверено ранее (этап 452, Фиг. 4), что данное состояние соответствует заданному состоянию (формальному состоянию). В частном случае может использоваться реальное состояние и другого элемента ТС, если доподлинно известно, что данный элемент не был подвержен возмущающему воздействию, и при этом не были подвержены возмущающему воздействию элементы, расположенные иерархически выше. Порядок инициализации и моделирования для КСК 200' в данном случае следующий:

- получают реальное состояние объекта управления Qr;

- определяют идеальное состояние Mid субъекта управления типа «исполнительные механизмы» на основании зависимости Oi(Mi)=Ф[Mi], откуда Mid(Or)=Ф-1[Or];

- обнаруживают в БИС 320' среди запомненных состояний субъектов управления типа «исполнительные механизмы» (Mi) определенное значение Mid (или наиболее близкое, близость определяется допустимым расхождением и равна, например, 0,96), при этом, например, данное значение соответствует М2;

- определяют связанные с обнаруженным Mi состояния других субъектов управления, а именно Si, Hi, Pi, например для М2 - это состояния S2, Н2, Р2 (они будут являться идеальными состояниями Sid,Hid,Pid,Mid субъектов управления).

После определения идеальные состояния субъектов управления Sid,Hid,Pid,Mid попарно сравниваются с полученными ранее (этап 452, Фиг. 4) реальными состояниями субъектов управления Sr,Hr,Pr,Mr. В том случае, если, по меньшей мере, для одного субъекта управления значение идеального состояния не совпадает со значением реального состояния, целостность функциональной взаимосвязи считается нарушенной, иначе целостность функциональной взаимосвязи считается ненарушенной. В том случае, если целостность не нарушена, отклонение состояний Qr от Qid является последствием ошибки моделирования состояния Qid, и модели КСК 200' необходимо скорректировать. В том случае, если целостность нарушена, отклонение состояний Qr от Qid является последствием аномалии ТС.

В частном случае при осуществлении поиска в БИС 320' (этап 465, Фиг. 5) среди запомненных состояний субъектов управления состояния субъекта управления, охарактеризованного некоторым значением (или допустимо близким значением к полученному), полученным в результате инициализации КСК 200' (этап 462, Фиг. 5) реальным состоянием объекта управления Or, искомое состояние субъекта управления не обнаруживается. В этом случае отклонение состояний Qr от Qid является ошибкой моделирования, и модель необходимо скорректировать (дообучить). Корректировка заключается в сохранении в базе БИС 320' состояний Sr,Hr,Pr,Mid. В этом случае Mid(Or)=Ф-1[Or], состояния S,H,P корреспондирующие Mid определены.

Под модулем контроля 310 и КСК 200 в настоящем изобретении понимается реальное устройство, система, компонент, группа компонентов, реализованных с использованием аппаратных средств, таких как интегральные микросхемы (англ. application-specific integrated circuit, ASIC) или программируемой вентильной матрицы (англ. field-programmable gate array, FPGA) или, например, в виде комбинации программных и аппаратных средств, таких как микропроцессорная система и набор программных инструкций, а также на нейроморфных чипах (англ. neurosynaptic chips). Функциональность модуля контроля 310 и КСК 200 может быть реализована исключительно аппаратными средствами, а также в виде комбинации, где часть функциональности модуля контроля 310 и КСК 200 реализована программными средствами, а часть аппаратными. В некоторых вариантах реализации часть модуля 310 или весь модуль 310 могут быть исполнены на процессоре компьютера общего назначения (например, который изображен на Фиг. 6).

Фиг. 7 представляет пример компьютерной системы общего назначения, персональный компьютер или сервер 20, содержащий центральный процессор 21, системную память 22 и системную шину 23, которая содержит разные системные компоненты, в том числе память, связанную с центральным процессором 21. Системная шина 23 реализована, как любая известная из уровня техники шинная структура, содержащая в свою очередь память шины или контроллер памяти шины, периферийную шину и локальную шину, которая способна взаимодействовать с любой другой шинной архитектурой. Системная память содержит постоянное запоминающее устройство (ПЗУ) 24, память с произвольным доступом (ОЗУ) 25. Основная система ввода/вывода (BIOS) 26, содержит основные процедуры, которые обеспечивают передачу информации между элементами персонального компьютера 20, например, в момент загрузки операционной системы с использованием ПЗУ 24.

Персональный компьютер 20 в свою очередь содержит жесткий диск 27 для чтения и записи данных, привод магнитных дисков 28 для чтения и записи на сменные магнитные диски 29 и оптический привод 30 для чтения и записи на сменные оптические диски 31, такие как CD-ROM, DVD-ROM и иные оптические носители информации. Жесткий диск 27, привод магнитных дисков 28, оптический привод 30 соединены с системной шиной 23 через интерфейс жесткого диска 32, интерфейс магнитных дисков 33 и интерфейс оптического привода 34 соответственно. Приводы и соответствующие компьютерные носители информации представляют собой энергонезависимые средства хранения компьютерных инструкций, структур данных, программных модулей и прочих данных персонального компьютера 20.

Настоящее описание раскрывает реализацию системы, которая использует жесткий диск 27, сменный магнитный диск 29 и сменный оптический диск 31, но следует понимать, что возможно применение иных типов компьютерных носителей информации 56, которые способны хранить данные в доступной для чтения компьютером форме (твердотельные накопители, флеш карты памяти, цифровые диски, память с произвольным доступом (ОЗУ) и т.п.), которые подключены к системной шине 23 через контроллер 55.

Компьютер 20 имеет файловую систему 36, где хранится записанная операционная система 35, а также дополнительные программные приложения 37, другие программные модули 38 и данные программ 39. Пользователь имеет возможность вводить команды и информацию в персональный компьютер 20 посредством устройств ввода (клавиатуры 40, манипулятора «мышь» 42). Могут использоваться другие устройства ввода (не отображены): микрофон, джойстик, игровая консоль, сканнер и т.п. Подобные устройства ввода по своему обычаю подключают к компьютерной системе 20 через последовательный порт 46, который в свою очередь подсоединен к системной шине, но могут быть подключены иным способом, например, при помощи параллельного порта, игрового порта или универсальной последовательной шины (USB). Монитор 47 или иной тип устройства отображения также подсоединен к системной шине 23 через интерфейс, такой как видеоадаптер 48. В дополнение к монитору 47, персональный компьютер может быть оснащен другими периферийными устройствами вывода (не отображены), например, колонками, принтером и т.п.

Персональный компьютер 20 способен работать в сетевом окружении, при этом используется сетевое соединение с другим или несколькими удаленными компьютерами 49. Удаленный компьютер (или компьютеры) 49 являются такими же персональными компьютерами или серверами, которые имеют большинство или все упомянутые элементы, отмеченные ранее при описании существа персонального компьютера 20, представленного на Фиг. 7. В вычислительной сети могут присутствовать также и другие устройства, например маршрутизаторы, сетевые станции, пиринговые устройства или иные сетевые узлы.

Сетевые соединения могут образовывать локальную вычислительную сеть (LAN) 50 и глобальную вычислительную сеть (WAN). Такие сети применяются в корпоративных компьютерных сетях, внутренних сетях компаний и, как правило, имеют доступ к сети Интернет. В LAN- или WAN-сетях персональный компьютер 20 подключен к локальной сети 50 через сетевой адаптер или сетевой интерфейс 51. При использовании сетей персональный компьютер 20 может использовать модем 54 или иные средства обеспечения связи с глобальной вычислительной сетью, такой как Интернет. Модем 54, который является внутренним или внешним устройством, подключен к системной шине 23 посредством последовательного порта 46. Следует уточнить, что сетевые соединения являются лишь примерными и не обязаны отображать точную конфигурацию сети, т.е. в действительности существуют иные способы установления соединения техническими средствами связи одного компьютера с другим.

В заключение следует отметить, что приведенные в описании сведения являются примерами, которые не ограничивают объем настоящего изобретения, определенного формулой. Специалисту в данной области становится понятным, что могут существовать и другие варианты осуществления настоящего изобретения, согласующиеся с сущностью и объемом настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система и способ обнаружений аномалий в технологической системе | 2016 |

|

RU2625051C1 |

| Способ определения аномалии в киберфизической системе | 2022 |

|

RU2790331C1 |

| Система и способ поэтапного повышения информационной безопасности элементов технологической системы | 2019 |

|

RU2728504C1 |

| Способ определения источников аномалии в кибер-физической системе | 2020 |

|

RU2749252C1 |

| Способ диагностики и мониторинга аномалий в кибер-физической системе | 2021 |

|

RU2784981C1 |

| Система и способ корреляции событий для выявления инцидента информационной безопасности | 2019 |

|

RU2739864C1 |

| Система и способ формирования данных для мониторинга кибер-физической системы с целью раннего определения аномалий в системе графического интерфейса пользователя | 2018 |

|

RU2724716C1 |

| Система и способ выявления аномалий в киберфизической системе | 2022 |

|

RU2800740C1 |

| Система и способ определения источника аномалии в кибер-физической системе, обладающей определенными характеристиками | 2018 |

|

RU2724075C1 |

| Система и способ определения устройств компьютерной сети с использованием правил инвентаризации | 2019 |

|

RU2746101C2 |

Изобретение относится к системам и способам защиты объектов критической инфраструктуры путем контроля состояния такого объекта критической инфраструктуры, как технологическая система, посредством кибернетической системы контроля. Изобретение предназначено для тестирования кибернетической системы контроля на наличие ошибок моделирования. Тестирование кибернетической системы контроля, определяющей идеальные состояния технологической системы, осуществляют путем признания идеального состояния технологической системы, определенного кибернетической системой для момента времени и отклоняющегося от реального состояния технологической системы, ошибкой моделирования на основании подтвержденного сохранения функциональной взаимосвязи элементов технологической системы. В результате повышается качество тестирования кибернетической системы контроля, определяющей идеальные состояния технологической системы. 2 н. и 17 з.п. ф-лы, 8 ил.

1. Система признания идеального состояния технологической системы, определенного кибернетической системой, ошибкой моделирования, при реализации управляющих воздействий субъектами управления многоуровневой подсистемы управления технологической системы на объект управления содержит:

а) технологическую систему, реализующую через изменение состояний субъектов управления изменение состояния объекта управления, при этом технологическая система представляет функционально взаимосвязанную совокупность элементов:

- объекта управления; и

- субъектов управления, образующих многоуровневую подсистему управления объектом управления;

б) кибернетическую систему контроля, состоящую из взаимосвязанных кибернетических блоков, где каждый кибернетический блок в отдельности моделирует изменение состояния отдельного элемента технологической системы, при этом взаимосвязь кибернетических блоков в кибернетической системе повторяет взаимосвязь элементов технологической системы, изменение состояния которых блоки моделируют, предназначенной для:

- определения идеального состояния технологической системы и ее элементов для момента времени путем моделирования;

- определения идеального состояния элементов технологической системы путем моделирования при заданном состоянии одного из элементов технологической системы;

в) модуль контроля, связанный с технологической системой и с кибернетической системой контроля, предназначенный для:

- получения реального состояния технологической системы и ее элементов в произвольный момент времени, где реальное состояние технологической системы определяется совокупностью состояний ее элементов;

- инициализации кибернетической системы контроля путем синхронизации кибернетической системы контроля с технологической системой по времени или по состоянию одного из элементов технологической системы;

- сравнения полученного реального состояния технологической системы и ее элементов с идеальным состоянием технологической системы и ее элементов, определенным кибернетической системой контроля;

- обнаружения в результате сравнения отклонения реального состояния технологической системы от идеального состояния определенного кибернетической системой контроля;

- проверки целостности функциональной взаимосвязи состояний элементов технологической системы, где сравнивают идеальное состояние субъектов управления технологической системы, определенное кибернетической системой при заданном состоянии объекта управления, с реальным состоянием субъектов управления технологической системы при том же состоянии объекта управления;

- признания идеального состояния технологической системы, определенного кибернетической системой для момента времени, ошибкой моделирования на основании подтвержденной сохраненной функциональной взаимосвязи элементов технологической системы.

2. Система по п.1, в которой кибернетическая система предназначена для определения, при заданном состоянии объекта управления, идеального состояния субъектов управления.

3. Система по п.1, в которой кибернетическая система предназначена для определения, при заданном состоянии субъекта управления, идеального состояния других субъектов управления и объекта управления.

4. Система по п.1, в которой изменение состояния объекта управления через изменение состояний субъектов управления реализуется посредством управляющих воздействий.

5. Система по п.1, в которой состояние элемента технологической системы - это совокупность его существенных свойств, описываемых параметрами состояния.

6. Система по п.1, в которой для каждого блока доступны разные способы моделирования состояний элементов технологической системы.

7. Система по п.1, в которой модуль контроля перед инициализацией кибернетической системы выбирает способ используемого способа моделирования для каждого кибернетического блока.

8. Система по п.1, в которой объект управления - технологический процесс, на который направляется управляющее воздействие субъектами управления многоуровневой подсистемы управления технологической системы.

9. Система по п.1, в которой объект управления – устройство, на которое направляется управляющее воздействие субъектами управления подсистемы управления технологической системы.

10. Система по п.1, которая дополнительно включает базу данных, которая используется для хранения формального описания технологического процесса сформированного на базе электронной технологической документации.

11. Способ признания идеального состояния технологической системы, определенного кибернетической системой, ошибкой моделирования, при реализации управляющих воздействий субъектами управления многоуровневой подсистемы управления технологической системы на объект управления, где субъекты управления и объект управления являются функционально взаимосвязанными элементами технологической системы, а совокупность функционально взаимосвязанных состояний субъектов управления и объекта управления определяют реальное состояние технологической системы в момент времени, в котором:

а) инициализируют кибернетическую систему контроля путем синхронизации кибернетической системы контроля с технологической системой по времени или по состоянию элемента технологической системы;

б) получают реальное состояние технологической системы и ее элементов в произвольный момент времени;

в) определяют идеальное состояние технологической системы и ее элементов для того же момента времени путем моделирования выполненного кибернетической системой контроля;

г) сравнивают полученное реальное состояние технологической системы с идеальным состоянием технологической системы определенным кибернетической системой для того же момента времени;

д) обнаруживают в результате сравнения отклонение реального состояния технологической системы от идеального состояния определенного кибернетической системой контроля;

- при этом, если отклонение не обнаружено, повторяют шаги с б) по д);

е) проверяют целостность функциональной взаимосвязи состояний элементов технологической системы, где:

- инициализируют кибернетическую модель состоянием объекта управления, полученным в п. б)

- определяют идеальное состояние субъектов управления при состоянии объекта управления, полученном в п. б), путем моделирования, выполненного кибернетической системой контроля;

- сравнивают идеальное состояние субъектов управления технологической системы, определенное кибернетической системой для состояния объекта управления, полученного в п. б), с реальным состоянием субъектов управления технологической системы, полученным в п. б);

- подтверждают сохранение функциональной взаимосвязи между элементами технологической системы, когда в результате сравнения идеального состояния субъектов управления технологической системы, определенного кибернетической системой для состояния объекта управления, полученного в п. б), с реальным состоянием субъектов управления технологической системы, полученным в п. б), отклонений не обнаружено;

ж) признают идеальное состояние технологической системы, определенное кибернетической системой для момента времени в п. в) ошибкой моделирования на основании подтвержденного сохранения функциональной взаимосвязи элементов технологической системы.

12. Способ по п.11, в котором при инициализации кибернетической модели дополнительно определяют способ моделирования для каждого блока кибернетической системы.

13. Способ по п.12, в котором при определении способа моделирования выбирают между:

- математической моделью;

- логической моделью;

- численной моделью;

- физической моделью;

- имитационной моделью.

14. Способ по п. 13, в котором выбор модели определяется:

- сущностью элемента технологической системы, моделирование изменения состояний которого осуществляется;

- требуемой точностью моделирования состояний;

- наборами исходных данных о технологической системы;

- сложностью формального описания процессов в технологической системы, где процесс есть изменение состояния элементов технологической системы.

15. Способ по п.11, в котором выделяют из каждого уровня многоуровневой подсистемы управления по меньшей мере один субъект управления, при этом выделяемые субъекты уровней функционально взаимосвязаны.

16. Способ по п.11, где дополнительно реальное состояние объекта управления, полученное в п. б), сравнивается с состоянием объекта управления для данного момента времени, заданным в формальном описании технологического процесса, сформированном на базе электронной технической документации.

17. Способ по п.16, в котором признают идеальное состояние технологической системы, определенное кибернетической системой для момента времени в п. в) ошибкой моделирования на основании подтвержденной сохраненной функциональной взаимосвязи элементов технологической системы и совпадения реального состояния объекта управления для данного момента времени с состоянием объекта управления, заданным в описании технологического процесса для того же момента времени в результате сравнения.

18. Способ по п.11, в котором сравнение состояний осуществляется путем сравнением параметров состояний.

19. Способ по п.11, в котором элементы являются функционально взаимосвязанными, когда функционально взаимосвязаны состояния этих элементов.

| US 9177139 B2, 03.11.2015 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| ВЕРОЯТНОСТНЫЙ АВТОМАТ | 2001 |

|

RU2195697C1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

Авторы

Даты

2017-10-30—Публикация

2016-02-18—Подача