Настоящее изобретение относится к способу получения катализатора цеолитного типа на основе кристаллических алюмосиликатов, катализатору этого способа и применению этого катализатора для конверсии метанола в олефины.

УРОВЕНЬ ТЕХНИКИ

Цеолиты были широко изучены с целью превращения метанола в углеводороды. Среди них, цеолит ZSM-5 был первым цеолитом, изученным в качестве активного катализатора для конверсии кислородосодержащих соединений в углеводороды (D. Chang and A.J. Silvestri, Journal of Catalysis 47, 249-259 (1977)).

Европейская заявка на патент EP-A-0448000 относится к способу получения низших олефинов из метанола путем реагирования смеси, содержащей метанол и/или диметиловый эфир, на кристаллические алюмосиликаты типа пентасила, имеющие атомное соотношение Si/Al, по меньшей мере, 10. Единственным непосредственно раскрытым катализатором является катализатор типа пентасила, который имеет Si/Al атомное соотношение 103, содержание натрия приблизительно 340 ppm (ч./млн), BET площадь поверхности 342 м2/г и объем порового пространства 0,33 см3/г. Этот катализатор преобразовывает смесь метанола и диметилового эфира в смесь олефинов, содержащую более чем 6 масс.% этилена, более чем 40 масс.% пропилена и менее чем 30 масс.% бутенов.

В способе превращения метанола в олефины дезактивация катализатора из-за отложения кокса была главным недостатком. Положительный эффект уменьшения размера пентасиловых цеолитов был показан в патентном документе EP-A-1424128 с повышением селективности к пропилену и более длительным сроком жизни катализатора. Тем не менее, начальная активность катализатора все еще полностью не восстанавливается после регенерации, когда удаляют кокс.

В US 3911041 раскрыт катализатор, включающий кристаллический алюмосиликатный цеолит, имеющий отношение диоксида кремния к оксиду алюминия, по меньшей мере, приблизительно 12 и индекс проницаемости приблизительно от 1 до 12. Катализатор содержит фосфор, включенный в кристаллическую структуру, в количестве приблизительно от 3,5 до 4,8 масс.%. Катализаторы используются для превращения метанола и диметилового эфира в олефинсодержащий продукт реакции. Конверсия метанола в олефины составляет менее чем 2 масс.%.

В US 5573990 описывается конверсия метанола или диметилового эфира в легкие олефины путем контактирования метанола или диметилового эфира при температуре, по меньшей мере, 400°C с цеолитным ZSM-5 катализатором, содержащим, по меньшей мере, 0,7 масс.% фосфора и, по меньшей мере, 0,97 масс.% редкоземельного элемента, включенного в структуру катализатора. Катализатор на основе ZSM-5 получают: смешивая цеолитный ZSM-5 катализатор с золем диоксида кремния и раствором нитрата аммония, замешивая, формуя и обжигая смесь, производя ионный обмен с фосфорной кислотой при пониженном давлении, суша и прокаливая модифицированный фосфором цеолит, пропитывая цеолит, модифицированный фосфором, раствором редкоземельных элементов при пониженном давлении, суша и прокаливая цеолит и гидротермально обрабатывая полученный цеолит при температуре 500-600°C водяным паром.

US 4629717 касается оксида алюминия, модифицированного фосфором, композита, состоящего из гидрогеля, имеющего молярное отношение фосфора к алюминию на элементной основе от 1:1 до 1:100 и площадь поверхности от 140 до 450 м2/г. Композиты получают объединением соединения, содержащего фосфор, и гидрозоля оксида алюминия и желированием этой смеси. Этот композитный материал используется в качестве носителя катализатора при гидрировании олефинов.

US 6797851 и US 7230151 относятся к способу получения олефинов, в частности, этилена и пропилена из кислотосодержащего сырья при помощи двух или более цеолитных катализаторов. Первый катализатор может представлять собой ZSM-5, второй катализатор содержит молекулярное сито с 10 кольцами, и является, например, ZSM-22, ZSM-23, ZSM35 или ZSM-48. Количество фосфора, как измерено на элементной основе, составляет от 0,05 до 20 масс.% в расчете на массу цеолита молекулярного сита. Катализатор ZSM-5 может быть немодифицированным, модифицированным фосфором или модифицированным паром, однако никаких конкретных способов приготовления катализаторов в документе не приводится.

US 7368410 относится к способу получения цеолитных катализаторов, включая: обработку цеолита фосфорным соединением с формированием цеолита, обработанного фосфором; нагревание цеолита, обработанного фосфором, до температуры приблизительно 300°C или выше; комбинирование цеолита, обработанного фосфором, с оксидом неорганического связующего материала с образованием цеолит связующей смеси; и нагревание цеолит связующей смеси при температуре приблизительно 400°C или выше до образования связанного цеолитного катализатора. Катализаторы используются для алкилирования ароматических соединений, особенно для метилирования толуола.

В EP-A-2025402 было раскрыто модифицированное фосфором молекулярное сито и его использование в превращении органических соединений в олефины. Молекулярное сито может быть приготовлено: пропариванием цеолита с отношением Si/Al ниже 30 при температуре в интервале от 550ºC до 680ºC; выщелачиванием раствором водной фосфорной кислоты для удаления части Al из цеолита; выделением цеолита из жидкости; необязательной промывкой цеолита и прокаливанием цеолита.

Существующие катализаторы имеют недостаток - ограниченная гидротермальная стабильность в способе превращения метанола в пропилен. После обширных исследований авторы настоящего изобретения смогли показать, что улучшенный катализатор для превращения метанола в олефины может, как ни удивительно, получаться путем пропитки ранее сформированного катализатора на основе цеолита малыми количествами фосфора.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение касается способа получения катализатора на основе цеолита, включающего следующие стадии:

(a) добавление оксида алюминия и кислоты к цеолитному порошку типа пентасила, где цеолитный порошок имеет Si/Al атомное отношение приблизительно от 50 до приблизительно 250, и необязательно перемешивание и гомогенизирование этой смеси,

(b) формирование, сушка и прокаливание смеси, полученной на стадии (a), с получением сформированного материала,

(c) пропитка сформированного материала из стадии (b) фосфорным соединением с получением фосфорсодержащего продукта, и

(d) прокаливание фосфорсодержащего продукта из стадии (c) при температуре в интервале от 150°C до 800°C с получением фосфорсодержащего катализатора.

Настоящее изобретение также относится к катализаторам, полученным вышеупомянутым способом, где количество фосфора в катализаторе находится в интервале от 0,05 до 20 масс.%, предпочтительно, в интервале от 0,5 до 10 масс.%, более предпочтительно в интервале от 1,0 до 4,0 масс.%, наиболее предпочтительно в интервале от 1,5 до 2,5 масс.% в расчете на полную массу катализатора.

Настоящее изобретение также относится к использованию этих катализаторов для превращения метанола в олефины, особенно для превращения метанола в пропилен.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

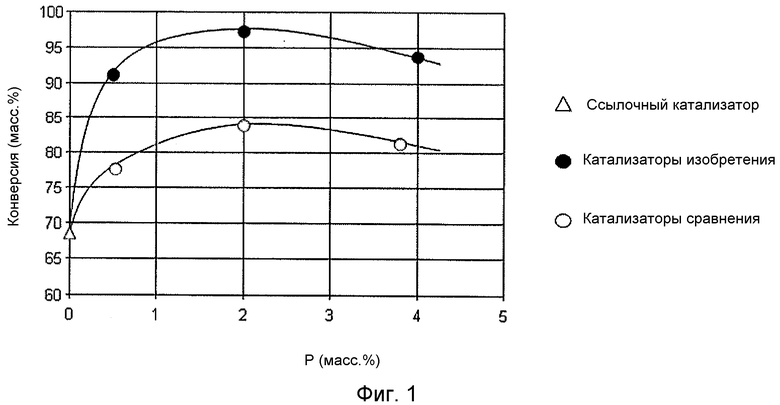

На Фиг.1 показана скорость превращения ссылочного (Δ) катализатора, катализатора изобретения (•) и сравнительных (o) катализаторов после гидротермальной обработки в зависимости от количества фосфора, присутствующего в катализаторах.

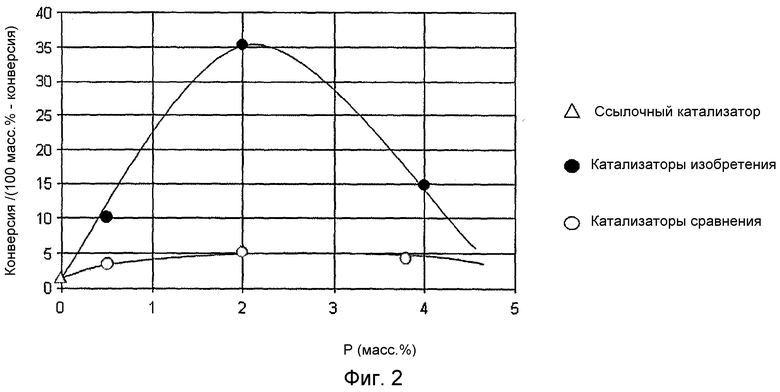

На фигуре 2 показана константа скорости второго порядка ссылочного (Δ) катализатора, катализаторов изобретения (•) и сравнительных (o) катализаторов после гидротермальной обработки в зависимости от количества фосфора, присутствующего в катализаторах.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу получения катализатора, основанного на кристаллическом алюмосиликате с высокой гидротермальной стабильностью.

Способ настоящего изобретения для получения катализатора на основе цеолита включает следующие стадии:

(a) добавление оксида алюминия и кислоты к порошку цеолита типа пентасила, где порошок цеолита имеет атомное отношение Si/Al приблизительно от 50 до приблизительно 250, и необязательно перемешивание и гомогенизация этой смеси,

(b) формирование, сушка и прокаливание смеси, полученной на стадии (a) для получения сформированного материала,

(c) пропитка сформированного материала из стадии (b) фосфорным соединением с получением фосфорсодержащего продукта, и

(d) прокаливание фосфорсодержащего продукта стадии (c) при температуре в интервале от 150°C до 800°C с получением фосфорсодержащего катализатора.

Цеолитный порошок, используемый в способе настоящего изобретения, имеет атомное отношение Si/Al приблизительно от 50 до приблизительно 250, предпочтительно от 50 до 250, более предпочтительно приблизительно от 50 до приблизительно 150, еще более предпочтительно от 50 до 150 и наиболее предпочтительно от 75 до 120.

В этом способе отношение фосфора фосфорсодержащего соединения к цеолитному порошку предпочтительно находится в интервале от 0,05 до 5,0 (масс./масс.), более предпочтительно в интервале от 0,1 до 2,0 (масс./масс.). Фосфорсодержащее соединение предпочтительно добавляют на стадии (c) в таком количестве, что фосфорсодержащий катализатор, полученный на стадии (d), содержит фосфор в интервале от 0,05 до 20 масс.%, предпочтительно в интервале от 0,5 до 10 масс.%, более предпочтительно в интервале от 1,0 до 5,0 масс.%, еще более предпочтительно в интервале от 1,0 до 4,0 масс.%, наиболее предпочтительно в интервале от 1,5 до 2,5 масс.% в расчете на полную массу катализатора.

Количество оксида алюминия в готовом катализаторе составляет предпочтительно от 10 до 80 масс.%, более предпочтительно от 10 до 40 масс.% в расчете на полную массу катализатора.

Фосфорсодержащее соединение может применяться в виде твердого вещества или в растворе, предпочтительно в водном растворе. Предпочтительно, чтобы фосфорное соединение применялось в растворе. Если фосфорное соединение добавляется к сформированному материалу на стадии (c) в растворе, тогда полученный продукт обычно высушивается перед прокаливанием на стадии (d). В другом предпочтительном варианте осуществления фосфорсодержащий продукт, полученный на стадии (c), не подвергается промывке, прежде чем быть прокаленным на стадии (d).

Когда фосфорсодержащее соединение применяется в водном растворе, то температура раствора выбирается таким образом, чтобы был контакт между оксидом алюминия и фосфорсодержащим соединением. Когда фосфорсодержащее соединение применяется без добавления воды или любого другого растворителя (органического или неорганического), то смесь может быть подана на стадию измельчения, чтобы помочь непосредственному контакту между фосфорсодержащим соединением и составом катализатора. Предпочтительно, чтобы фосфорсодержащее соединение применялось в водном растворе.

В способе настоящего изобретения и, особенно, на стадии (b), сушка обычно проводится в течение от 5 минут до 24 часов, предпочтительно в течение от 1 часа до 10 часов. В способе настоящего изобретениями, в частности, на стадии (b) и/или на стадии (d) (и особенно на стадии (b) и на стадии (d)), прокаливание обычно проводится в течение от 10 минут до 10 часов, предпочтительно в течение от 30 минут до 6 часов.

В способе настоящего изобретения и, в частности, на стадии (b), сушка обычно проводится при температуре от 20°C до 150°C, более предпочтительно от 80°C до 130°C, наиболее предпочтительно приблизительно при 100°C. В способе настоящего изобретения и, в частности на стадии (b), прокаливание обычно проводится при температуре от 160°C до 800°C, предпочтительно при температуре от 200°C до 600°C.

В способе настоящего изобретения и, в частности, на стадии (b) и/или на стадии (d) (и особенно на стадии (b) и на стадии (d)), прокаливание предпочтительно проводится без обработки паром (водяным паром). В частности, предпочтительно, чтобы в ходе прокаливания пар не подавался извне при нагревании смеси. В данной области техники известно, что обработка паром цеолитов приводит к деалюминированию цеолитов и к повышению атомного отношения Si/Al. В настоящем изобретении деалюминирование и превращение цеолита при помощи пара является нежелательным, и предпочтительно, чтобы каркасная структура цеолита оставалась непревращенной и атомное отношение Si/Al оставалось неизменным до приготовления сформированного материала на стадии (b) и пропитки сформированного материала фосфорсодержащим соединением.

Перемешивание, как описано на стадии (a) настоящего изобретения, обычно проводится с использованием коммерчески доступных смесителей, например, миксера с вращающейся мешалкой и фиксированной смесительной камерой, миксера с вращающейся мешалкой и вращающейся смесительной камерой.

Гомогенизация, как описано на стадии (a) настоящего изобретения, обычно проводится с использованием коммерчески доступных смесителей, например, миксера с вращающейся мешалкой и фиксированной смесительной камерой, миксера с вращающейся мешалкой и вращающейся смесительной камерой. До гомогенизации смазочное вещество, такое как, например, стеатитовое масло, может добавляться к катализатору.

Способ формирования стадии (b) может быть любым способом, известным в данной области техники для формования каталитических масс в желаемую форму. Примерным формовочным способом является экструзия экструдируемых масс коммерческим экструдером, например, таким как одношнековый экструдер или двушнековый экструдер для экструдатов. Упомянутые экструдаты могут необязательно быть гранулированными или таблетированными. Другими возможными формами являются сферические или сотовые структуры. В особенно предпочтительном варианте осуществления пластицируемую массу формуют в требуемую форму, например, одним из вышеупомянутых способов и затем прокаливают для достижения желаемой стабильности.

Порядок добавления отдельных компонентов для получения пластицируемой массы может быть различным. Например, оксид алюминия может быть вначале смешан с водным раствором кислоты и затем смешан с цеолитным порошком.

Альтернативно, твердые соединения смешиваются в сухом состоянии и затем соединяются с водным раствором кислоты.

В способе настоящего изобретения фосфорсодержащее соединение предпочтительно выбирают из неорганических фосфорсодержащих кислот, органических фосфорсодержащих кислот, щелочных, щелочноземельных и/или аммонийных солей неорганических фосфорсодержащих кислот или органических фосфорсодержащих кислот, галогенидов фосфора (V), галогенидов фосфора (III), оксигалогенидов фосфора, оксидов фосфора (V), оксидов фосфора (III) и их смесей.

Далее предпочтительным в способе настоящего изобретения является то, чтобы фосфорное соединение выбиралось из PY5, PY3, POY3, MxEz/2H3-(x+z)PO4,

MxEz/2H3-(x+z)PO3, P2O5 и P4O6, где:

Y представляет F, Cl, Br или I, предпочтительно Cl,

x = 0, 1, 2 или 3,

z = 0, 1, 2 или 3,

где x + z ≤ 3,

M независимо представляет собой щелочной металл и/или аммоний, и

E представляет собой щелочноземельный металл.

Еще более предпочтительно, чтобы фосфорсодержащее соединение, используемое в способе настоящего изобретения, выбиралось из H3PO4, (NH4)2H2PO4, (NH4)2HPO4 и (NH4)3PO4.

В способе настоящего изобретения наиболее предпочтительно, чтобы фосфорсодержащим соединением являлся (NH4)H2PO4.

В способе настоящего изобретения предпочтительно, чтобы оксид алюминия, используемый на стадии (b), являлся оксидом алюминия или гидратом оксида алюминия, наиболее предпочтительно гидратом оксида алюминия.

Кислота, используемая на стадии (a) способа настоящего изобретения, обычно является неорганической или органической кислотой, предпочтительно серной кислотой, азотной кислотой, уксусной кислотой, муравьиной кислотой, щавелевой кислотой или лимонной кислотой, более предпочтительна азотная кислота, уксусная кислота или лимонная кислота, и наиболее предпочтительна азотная кислота. Кроме того, предпочтительно, чтобы на стадии (b) кислоту применяли в водном растворе.

В предпочтительном варианте осуществления полное количество фосфора, добавленного в способе настоящего изобретения, находится в интервале от 0,05 до 20 масс.%, предпочтительно в интервале от 0,5 до 10,0 масс.%, более предпочтительно в интервале от 0,5 до 4,0 масс.%, наиболее предпочтительно в интервале от 1,5 до 2,5 масс.% в расчете на полную массу фосфор-модифицированного катализатора.

В еще одном особенно предпочтительном варианте осуществления настоящее изобретение обеспечивает катализатор, который может быть получен способом настоящего изобретения. Количество фосфора в этом катализаторе обычно находится в интервале от 0,05 до 20 масс.%, предпочтительно в интервале от 0,5 до 10,0 масс.%, более предпочтительно в интервале от 1,0 до 4,0 масс.%, наиболее предпочтительно в интервале от 1,5 до 2,5 масс.% в расчете на полную массу катализатора.

В еще одном предпочтительном варианте осуществления катализатор настоящего изобретения имеет атомное отношение Si/Al в интервале от 50 до 150, предпочтительно от 75 до 120.

В другом предпочтительном варианте осуществления катализатор настоящего изобретения имеет Al:P атомное отношение 2,5 или более, предпочтительно в интервале от 2,5 до 21,2, более предпочтительно в интервале от 4,0 до 15,0, и еще более предпочтительно в интервале от 4,5 до 10,0. В еще одном варианте осуществления катализатор настоящего изобретения имеет атомное отношение Al:P в интервале от 5,4 до 21,2. Наиболее предпочтительно, чтобы катализатор настоящего изобретение имел атомное отношение Al:P приблизительно 5,4.

Цеолит, применяемый на стадии (a) способа настоящего изобретения является цеолитом пентасилового типа. Цеолит может обладать структурой, описанной в публикации "Atlas of Zeolite Framework Types" (Ch. Baerlocher, W.M. Meier, D.H. Olson, Elsevier, Fifth Revised Edition, 2001), описание которой в связи с этим включено в эту заявку посредством ссылки.

Предпочтительными цеолитами настоящего изобретения являются цеолиты, имеющие MFI или MEL структуру. Предпочтительным цеолитом MFI структуры является ZSM-5. Предпочтительным цеолитом MEL структуры является ZSM-11. Цеолиты, применяемые на стадии (a) способа настоящего изобретения, являются предпочтительно H-типа, то есть, являются протонированными цеолитами. Наиболее предпочтительным цеолитом, используемым в настоящем изобретении, является цеолит H-типа ZSM-5.

Цеолит, применяемый в способе настоящего изобретения, имеет размер пор в интервале предпочтительно от 4,0 A до 6,0 A, более предпочтительно в интервале от 4,8 A до 5,8 A.

Порошок цеолита стадии (a) предпочтительно получен введением темплата в синтез гелевой композиции.

Предпочтительными темплатами являются тетраалкиламмоний гидроксид, такой как тетрапропиламмоний гидроксид (TPAOH) или

тетрапропиламмоний бромид (TPABr). Другие темплаты, которые могут использоваться в приготовлении цеолитного порошка стадии (a), являются смесями аммония или соединениями органического амина с дополнительным органическим соединением, отобранным из группы спиртов, предпочтительно бутилового спирта.

Катализатор, получаемый способом настоящего изобретения, предпочтительно имеет объем порового пространства, измеренного при помощи ртутной порометрии согласно стандарту DIN 66133, от 0,25 до 0,8 см3/г, более предпочтительно от 0,28 до 0,40 см3/г.

Катализатор, описанный в настоящем изобретении, является пригодным в способе превращения метанола в олефины, особенно в пропилен.

Гидротермальную стабильность катализаторов можно установить, измеряя активность в реакции превращения метанола в олефины, особенно в пропилен, после прокаливания образца при температурах от 700 до 750°C в атмосфере 100% пара в течение периода времени от 3 до 8 часов. Этот вариант испытаний имитирует в короткое время долговременные свойства катализатора превращения метанола в пропилен после многих циклов реакции-регенерации, в которых всегда присутствует вода. Было показано, что прокаливание в присутствии пара и в отсутствии фосфора вызывает деалюминирование цеолитного каркаса, приводящее к потере кислотности Бренстеда и, следовательно, уменьшению активности и времени жизни катализатора. С добавление фосфора, распределенного в цеолите и в связующем компоненте оксиде алюминия, как заявлено в настоящем изобретении, активность катализатора сохраняется.

ПРИМЕРЫ

Ссылочный пример 1

61 кг деионизованной воды и 57 кг коммерчески доступного, пептизированного гидрата оксида алюминия (Pural SB(R), Sasol), имеющего распределение размера частиц 91% по объему ≤ 90 мкм; 51% по объему ≤ 45 мкм и 27% по объему ≤ 25 мкм, смешивали в промышленном смесителе. Медленно добавляли раствор, содержащий 39 кг 57,2% азотной кислоты и 30 кг деионизованной воды. Полученный раствор перемешивали в течение 60 минут до тех пор, пока не происходила гомогенизация и пластификация.

Затем добавляли 235 кг прокаленного порошка H-цеолита с атомным отношением кремний/алюминий 105 и средним диаметром частицы исходных кристаллов 0,03 мкм, который был измельчен до размера частицы приблизительно менее чем 500 мкм с помощью промышленной мельницы. Перемешивание продолжали в течение еще 30 минут и приблизительно 25 кг дополнительного количества воды добавляли для улучшения консистенции состава. После смешивания с 20 кг стеатитового масла и перемешивания в течение еще 10 минут, пластицированный состав экструдировали в промышленном экструдере, в формованные изделия, имеющие диаметр приблизительно 3 мм и длину приблизительно 5 мм. Формованные изделия затем сушили в течение 16 часов при температуре 120°C и потом прокаливали в течение 5 часов при температуре 600°C.

Этот катализатор в дальнейшем идентифицировали как ссылочный пример 1. Химический состав катализатора показан в таблице 1.

Пример 1

В 100 мл сферическую колбу загружали при перемешивании 10 мл бидистиллированной воды и 0,019 г фосфорнокислого аммония (99 масс.%). К полученному раствору добавляли 1 г катализатора ссылочного примера 1, предварительно измельченного в гранулы с размером частицы от 0,2 до 0,4 мм. Эту суспензию медленно упаривали (1 час) в роторном вакуумном испарителе при температуре 80°C до сухости. Твердый продукт дополнительно сушили при температуре 100°C в течение 2 часов и прокаливали при температуре 650°C в течение 3 часов. Полученный катализатор содержал P в количестве 0,5 масс.% в расчете на полную массу катализатора. Химический состав катализатора показан в таблице 1.

Примеры от 2 до 3

Катализаторы примеров от 2 до 3 получали аналогично примеру 1 с использованием 0,075 г и 0,15 г фосфорнокислого аммония соответственно. Они содержали P в количестве 2,0 масс.% и 4,0 масс.% соответственно, в расчете на полную массу катализатора. Химические составы этих катализаторов показаны в таблице 1.

Сравнительный пример 1

175 г деминерализованной воды и 175 г коммерчески доступного пептизированного гидрата оксида алюминия (Pural SB(R), Sasol) с гранулометрическим распределением от 91об.% ≤ 90 мкм; 51об.% ≤ 45 мкм об.%, 27об.% ≤ 25 мкм смешивали в коммерчески доступном смесителе double-Z-Kneader. 214 г 30 масс.% раствора азотной кислоты медленно добавляли и эту смесь гомогенизировали до тех пор, пока не наступала пластификация.

Затем 16 г ортофосфорной кислоты (85 масс.%) и впоследствии 700 г прокаленного порошка H-цеолита с атомным отношением кремний/алюминий 105 и средним диаметром частиц первичных кристаллов 0,03 мкм, которые были измельчены до размера частицы менее чем 500 мкм при помощи промышленной мельницы, медленно добавляли к смеси при перемешивании. После добавления 10 г стеатитового масла и приблизительно 14 г деминерализованной воды смесь гомогенизировали. Гомогенизированную смесь затем продували воздухом до тех пор, пока не получали экструдируемую массу. Массу экструдировали на коммерчески доступном одношнековым экструдере до экструдатов с диаметром примерно 3 мм и длиной примерно 6 мм. Эти экструдаты сушили при температуре 120°C в течение 16 часов и затем прокаливали при температуре 550°C в течение 5 часов.

Полученный экструдат далее идентифицировали как сравнительный пример 1 с содержанием P в количестве 0,5 масс.% в расчете на полную массу катализатора. Химический состав показан в таблице 2.

Сравнительные примеры от 2 до 4.

Катализаторы сравнительных примеров 2, 3 и 4 получали аналогично сравнительному примеру 1 с использованием 64 г, 127 г и соответственно 190 г ортофосфорной кислоты (85 масс.%). Полученные катализаторы имели содержание P в количестве 2,0, 3,8 и 5,5 масс.% в расчете на полную массу катализатора. Химические составы этих катализаторов показаны в таблице 2.

Примеры применения

Гидротермальная стабильность катализаторов была измерена при проведении реакции превращения метанола в пропилен в присутствии катализаторов, которые предварительно были подвергнуты гидротермальной обработке. Гидротермальную обработку проводили следующим образом: катализаторы гранулировали до размера частицы в интервале от 0,2 до 0,4 мм и помещали в маленьких тиглях в печь. Затем их подвергали влиянию температуры приблизительно 700°C в течение приблизительно 5 часов при непрерывной подаче воды со скоростью 1,5 мл/мин.

Гидротермально обработанные образцы испытывались в изотермическом реакторе с неподвижным слоем катализатора для превращения метанола в пропилен. Используемые условия реакции были следующие:

метанол/вода= 1:2 масс./масс.

Среднечасовая скорость подачи

WHSV(MeOH) = 1 ч-1, WHSV(H2O) = 2 ч-1

Давление на выходе = 1,02 бар

Температура реакции = 450°C

Количество катализатора = 0,5 г

Размер частицы: от 0,2 до 0,4 мм.

Водная смесь метанола подавалась с помощью KDS насоса-шприца двойного действия. Катализатор в количестве 0,5 г помещали в стеклянный реактор 15 мм в диаметре, температуру контролировали с помощью k-термопары, помещенной в слой катализатора. Над катализаторным слоем поместили слой кварцевого песка, чтобы гарантировать хорошее испарение исходной реакционной смеси.

Выходное отверстие реактора было термостабилизовано при 150°C и продукты автоматически анализировались каждые 30 минут в двух газовых хроматографах Gas Chromatographs HP5890 с FID детекторами. Первый с капиллярной колонкой HP-PONA 50 м 0,25 мм ID, что позволяет разделять метан, этан+ этилен, пропан + пропилен, диметиловый эфир, метанол + изобутан, н-бутан, бутен, и C5+ (высшие углеводороды), с температурной программой, начиная с 30°C до 250°C. Второй, с заполненной оксидом алюминия колонкой размерами 30 м и 0,53 мм, для разделения этана, этилен, пропана, пропилена и изобутана, с температурной программой от 50°C до 190°C.

Конверсию определяли как сумму выходов продуктов отличных от метанола и диметилового эфира по отношению к сумме выходов всех полученных продуктов.

Кинетический показатель катализатора является показателем его активности. Это может быть описано кинетической константой скорости реакции второго порядка, которая может быть использована для сравнения испытуемых катализаторов при одной и той же скорости распространения в пространстве. Константа скорости может быть рассчитана следующим образом:

Катализаторы из ссылочного Примера 1, Примеров от 1 до 3 и сравнительных примеров от 1 до 4, были протестированы, после гидротермальной обработки при 700°C в течение 5 часов, в реакции превращения метанола в пропилен. Процент конверсии, кинетическая константа скорости реакции и выходы отличных от метанола и диметилового эфира продуктов показаны в таблице 3. Конверсия и кинетический показатель дополнительно представлены на фигурах 1 и 2.

Можно отчетливо видеть, что катализаторы примеров настоящего изобретения с 1 по 3, которые были пропитаны фосфорсодержащим соединением после объединения порошка цеолита с оксидом алюминия, приводят к более высоким превращениям, чем сравнительные катализаторы, где фосфор связан в пределах матрицы цеолита. Более того, когда измеряется активность в соответствии с кинетической константой скорости реакции второго порядка, то активность катализаторов настоящего изобретения до шести раз выше, чем у сравнительных катализаторов. Кроме того, выход пропилена значительно увеличивается в случае катализаторов настоящего изобретения.

(масс.%)

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛУЧШЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ ЦЕОЛИТА ДЛЯ ПРЕВРАЩЕНИЯ МЕТАНОЛА В ОЛЕФИНЫ | 2012 |

|

RU2563648C2 |

| ФОСФОРСОДЕРЖАЩИЙ КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ ОКСИГЕНАТОВ В ОЛЕФИНЫ | 2014 |

|

RU2635567C1 |

| МОДИФИЦИРОВАННЫЙ КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ ОКСИГЕНАТОВ В ОЛЕФИНЫ | 2012 |

|

RU2557244C2 |

| НОВЫЙ КАТАЛИЗАТОР ДЛЯ УВЕЛИЧЕНИЯ ВЫХОДА ПРОПИЛЕНА ИЗ УСТАНОВКИ КРЕКИНГА С ПСЕВДООЖИЖЕННЫМ КАТАЛИЗАТОРОМ | 2012 |

|

RU2612973C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ ГАЛОИДАЛКИЛОВ В ЭТИЛЕН И ПРОПИЛЕН | 2020 |

|

RU2815789C1 |

| ПОВЫШЕНИЕ АКТИВНОСТИ ПРИСАДКИ ZSM-5 С ПОМОЩЬЮ УЛУЧШЕННОГО ВЗАИМОДЕЙСТВИЯ ЦЕОЛИТА И ФОСФОРА | 2014 |

|

RU2672919C2 |

| СЕЛЕКТИВНОЕ ПОЛУЧЕНИЕ ПАРА-КСИЛОЛА ПОСРЕДСТВОМ МЕТИЛИРОВАНИЯ ТОЛУОЛА | 1997 |

|

RU2179964C2 |

| КАТАЛИТИЧЕСКАЯ ДОБАВКА ДЛЯ ПОВЫШЕНИЯ ВЫХОДА ЛЁГКИХ ОЛЕФИНОВ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2024 |

|

RU2834301C1 |

| НЕПРЕРЫВНЫЙ СИНТЕЗ ТИТАНОСИЛИКАТНОГО ЦЕОЛИТНОГО МАТЕРИАЛА, УКАЗАННЫЙ ЦЕОЛИТНЫЙ МАТЕРИАЛ, ФОРМОВАННОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ НЕГО, И ИХ ПРИМЕНЕНИЕ | 2020 |

|

RU2834428C1 |

| ПОЛУЧЕНИЕ КАТАЛИЗАТОРОВ НА ОСНОВЕ БОРЦЕОЛИТОВ | 2013 |

|

RU2628080C2 |

Изобретение относится к способу изготовления катализатора на основе цеолита, включающему следующие стадии: (a) добавление оксида алюминия и кислоты к порошку цеолита типа пентасила, где порошок цеолита имеет атомное отношение Si/Al от 50, до 250, и необязательно перемешивание и гомогенизация этой смеси, (b) формирование, сушка и прокаливание смеси, полученной на стадии (а) с получением сформированного материала, (c) пропитка сформированного материала стадии (b) фосфорным соединением с получением фосфорсодержащего продукта, и (d) прокаливание фосфорсодержащего продукта стадии (с) при температурном интервале от 150°C до 800°C с получением фосфорсодержащего катализатора. Изобретение также относится к катализатору, полученному заявленным способом, для превращения метанола в олефины, а также к применению катализатора. Технический результат заключается в получении катализатора с более высокой активностью. 3 н. и 21 з.п. ф-лы, 2 ил., 3 табл., 8 пр.

1. Способ изготовления катализатора на основе цеолита, включающий следующие стадии:

(a) добавление оксида алюминия и кислоты к порошку цеолита типа пентасила, где порошок цеолита имеет атомное отношение Si/Al от 50, до 250, и необязательно перемешивание и гомогенизация этой смеси,

(b) формирование, сушка и прокаливание смеси, полученной на стадии (а) с получением сформированного материала,

(c) пропитка сформированного материала стадии (b) фосфорным соединением с получением фосфорсодержащего продукта, и

(d) прокаливание фосфорсодержащего продукта стадии (с) при температурном интервале от 150°C до 800°C с получением фосфорсодержащего катализатора.

2. Способ по п. 1, в котором порошок цеолита имеет атомное отношение Si/Al от 50 до 150 и предпочтительно от 75 до 120.

3. Способ по п. 1, в котором фосфорное соединение добавляют на стадии (с) в таком количестве, что количество фосфора в фосфорсодержащем катализаторе, полученном на стадии (d), находится в интервале от 0,05 до 20 масс. %, предпочтительно в интервале от 0,5 до 10 масс. %, наиболее предпочтительно в интервале от 1,0 до 3,0 масс. % в расчете на массу катализатора.

4. Способ по п. 2, в котором фосфорное соединение добавляют на стадии (с) в таком количестве, что количество фосфора в фосфорсодержащем катализаторе, полученном на стадии (d), находится в интервале от 0,05 до 20 масс. %, предпочтительно в интервале от 0,5 до 10 масс. %, наиболее предпочтительно в интервале от 1,0 до 3,0 масс. % в расчете на общую массу катализатора.

5. Способ по п. 1, в котором фосфорное соединение выбирают из неорганических фосфорсодержащих кислот, органических фосфорсодержащих кислот, щелочных, щелочноземельных и/или аммонийных солей неорганических фосфорсодержащих кислот или органических фосфорсодержащих кислот, галогенидов фосфора(V) галогенидов фосфора(III), оксигалогенидов фосфора, оксидов фосфора (V), оксидов фосфора (III) и их смесей.

6. Способ по п. 1, в котором фосфорное соединение независимо выбирают из PY5, PY3, POY3, MxEz/2H3-(x+z)PO4, MxEz/2H3-(x+z)PO3, P2O5 и P4O6, где:

Y представляет собой F, Cl, Br или I, предпочтительно Cl,

x=0, 1, 2 или 3,

z=0, 1, 2 или 3,

где x+z≤3,

M независимо представляет собой щелочной металл и/или аммоний и Е представляет собой щелочноземельный металл.

7. Способ по п. 2, в котором фосфорное соединение независимо выбирают из PY5, PY3, POY3, MxEz/2H3-(x+z)PO4, MxEz/2H3-(x+z) PO3, P2O5 и P4O6, где:

Y представляет собой F, Cl, Br или I, предпочтительно Cl,

x=0, 1, 2 или 3,

z=0, 1, 2 или 3,

где x+z≤3,

M независимо представляет собой щелочной металл и/или аммоний и Е представляет собой щелочноземельный металл.

8. Способ по п. 3, в котором фосфорное соединение независимо выбирают из PY5, PY3, POY3, MxEz/2H3-(x+z)PO4, MxEz/2H3-(x+z) PO3, P2O5 и P4O6, где:

Y представляет собой F, Cl, Br или I, предпочтительно Cl,

x=0, 1, 2 или 3,

z=0, 1, 2 или 3,

где x+z≤3,

M независимо представляет собой щелочной металл и/или аммоний и Е представляет собой щелочноземельный металл.

9. Способ по п. 4, в котором фосфорное соединение независимо выбирают из PY5, PY3, POY3, MxEz/2H3-(x+z)PO4, MxEz/2H3-(x+z)PO3, P2O5 и P4O6, где:

Y представляет собой F, Cl, Br или I, предпочтительно Cl,

х=0, 1, 2 или 3,

z=0, 1, 2 или 3,

где х+z≤3,

М независимо представляет собой щелочной металл и/или аммоний и Е представляет собой щелочноземельный металл.

10. Способ по п. 6, в котором фосфорное соединение независимо выбирается из H3PO4, (NH4)H2PO4, (NH4)2HPO4 и (NH4)3PO4.

11. Способ по п. 10, где фосфорным соединением является (NH4)H2PO4.

12. Способ по п. 1, в котором оксид алюминия, используемый на стадии (а), является гидратом оксида алюминия.

13. Способ по п. 1, в котором количества оксида алюминия, добавленного на стадии (а), и фосфорного соединения, добавленного на стадии (с), выбраны таким образом, что атомное отношение Al:Р в фосфорсодержащем катализаторе, полученном на стадии (d), составляет 2,5 или более, предпочтительно в интервале от 2,5 до 21,2, более предпочтительно в интервале от 5,4 до 21,2 и наиболее предпочтительно 5,4.

14. Способ по п. 2, в котором количества оксида алюминия, добавленного на стадии (а), и фосфорного соединения, добавленного на стадии (с), выбраны таким образом, что атомное отношение Al:Р в фосфорсодержащем катализаторе, полученном на стадии (d), составляет 2,5 или более, предпочтительно в интервале от 2,5 до 21,2, более предпочтительно в интервале от 5,4 до 21,2 и наиболее предпочтительно 5,4.

15. Способ по п. 3, в котором количества оксида алюминия, добавленного на стадии (а), и фосфорного соединения, добавленного на стадии (с), выбраны таким образом, что атомное отношение Al:Р в фосфорсодержащем катализаторе, полученном на стадии (d), составляет 2,5 или более, предпочтительно в интервале от 2,5 до 21,2, более предпочтительно в интервале от 5,4 до 21,2 и наиболее предпочтительно 5,4.

16. Способ по п. 4, в котором количества оксида алюминия, добавленного на стадии (а), и фосфорного соединения, добавленного на стадии (с), выбраны таким образом, что атомное отношение Al:Р в фосфорсодержащем катализаторе, полученном на стадии (d), составляет 2,5 или более, предпочтительно в интервале от 2,5 до 21,2, более предпочтительно в интервале от 5,4 до 21,2 и наиболее предпочтительно 5,4.

17. Способ по п. 5, в котором количества оксида алюминия, добавленного на стадии (а), и фосфорного соединения, добавленного на стадии (с), выбраны таким образом, что атомное отношение Al:Р в фосфорсодержащем катализаторе, полученном на стадии (d), составляет 2,5 или более, предпочтительно в интервале от 2,5 до 21,2, более предпочтительно в интервале от 5,4 до 21,2 и наиболее предпочтительно 5,4.

18. Способ по п. 6, в котором количества оксида алюминия, добавленного на стадии (а), и фосфорного соединения, добавленного на стадии (с), выбраны таким образом, что атомное отношение Al:Р в фосфорсодержащем катализаторе, полученном на стадии (d), составляет 2,5 или более, предпочтительно в интервале от 2,5 до 21,2, более предпочтительно в интервале от 5,4 до 21,2 и наиболее предпочтительно 5,4.

19. Способ по п. 1, в котором кислоту, используемую на стадии (а), выбирают из серной кислоты, азотной кислоты, уксусной кислоты и лимонной кислоты.

20. Катализатор для превращения метанола в олефины, получаемый по способу по любому одному из пп. 1-19, в котором количество фосфора находится в интервале от 0,05 до 20 масс. %, предпочтительно в интервале от 0,5 до 10 масс. %, более предпочтительно в интервале от 1,0 до 4,0 масс. %, наиболее предпочтительно в интервале от 1,5 до 2,5 масс. % в расчете на общую массу катализатора.

21. Катализатор по п. 20, в котором атомное отношение Si/Al находится в интервале от 50 до 250, предпочтительно от 50 до 150, наиболее предпочтительно от 75 до 120.

22. Катализатор по п. 20, в котором атомное отношение Al:Р составляет 2,5 или более, предпочтительно в интервале от 2,5 до 21,2, более предпочтительно в интервале от 5,4 до 21,2 и наиболее предпочтительно 5,4.

23. Катализатор по п. 21, в котором атомное отношение Al:Р составляет 2,5 или более, предпочтительно в интервале от 2,5 до 21,2, более предпочтительно в интервале от 5,4 до 21,2 и наиболее предпочтительно 5,4.

24. Применение катализатора по пп. 20-23 для превращения метанола в олефины, предпочтительно для превращения метанола в пропилен.

| WO 2009156434 A2, 30.12.2009 | |||

| WO 2007076088 A2, 18.10.2007 | |||

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-С В ВЫСОКООКТАНОВЫЙ БЕНЗИН ИЛИ АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ | 1998 |

|

RU2148431C1 |

Авторы

Даты

2015-09-20—Публикация

2012-03-15—Подача