Предлагаемый способ относится к области металлургии, а именно к методам создания текстурованного состояния титанового сплава Ti-6Al-2Sn-4Zr-2Mo, при изготовлении тонких листов методом горячей прокатки.

Сплав Ti-6Al-2Sn-4Zr-2Mo относится к жаропрочным псевдо-α-титановым сплавам, в которых при комнатной температуре содержится до 97% α-фазы.

Среди всего многообразия титановых сплавов особое место занимают сплавы на основе α-фазы (α- и псевдо-α) вследствие особенностей гексагональной плотноупакованной (ГПУ) решетки, имеющей выраженную анизотропию свойств.

Деформация при прокатке приводит к вытягиванию зерен вдоль направления прокатки. Титановый лист при прокатке в одном направлении испытывает анизотропию прочности и в результате имеет прочность в направлении прокатки ниже, чем прочность в поперечном направлении с низкой вязкостью. Когда этот титановый лист подвергается штамповке (прессованием), деформация протекает преимущественно в направлении прокатки с низкой прочностью. Во многих случаях это нежелательно и далее недопустимо, например, для получения изделия типа оболочки. Поэтому к титановым псевдо-α-сплавам в виде катанных листов часто предъявляют повышенные требования по пластической изотропии в плоскости листа.

При разработке режимов термической обработки сплавов с ГПУ структурой особое внимание следует уделять кристаллографической ориентации (текстуре), формирующейся при обработке и оказывающей значительное влияние на технологические и эксплуатационные свойства сплавов.

Текстура деформации в процессе термомеханической обработки может сохраниться, исчезнуть или возникнуть новая. Это создает основу для управления формированием анизотропии, хотя связи между текстурами деформации и условиями внешнего воздействия на металл чаще всего неоднозначные и могут быть оптимизированы опытным путем.

Известен способ изготовления листов из малолегированных титановых сплавов, включающий нагрев плоского слитка, его горячую прокатку на подкат, резку подката на заготовки, нагрев заготовок в (α+β)-области, прокатку их на листы, термообработку, травление, правку, резку листов на готовый размер (Патент РФ №2198237, МПК C22F 1/18, опубл. 10.02.2003).

Предлагаемый способ позволяет получать качественные листы с хорошей поверхностью. Способ не предусматривает управления формированием анизотропии.

В качестве наиболее близкого аналога, принятого за прототип, выбран способ изготовления тонких листов из псевдо-α титановых сплавов, включающий предварительную обработку слитка ковкой или штамповкой в β-области с получением сляба, горячую продольную прокатку сляба в подкат, с последующим отжигом и травлением, резку подката на листовые заготовки, их адъюстажную обработку и сборку в пакет, пакетную прокатку в листовую заготовку с последующим отжигами и адьюстажной обработкой полученных листов (Патент РФ №2522252, МПК C22F 1/18, В21В 3/00, опубл. 10.07.2014).

Предлагаемое изобретение позволяет получить из псевдо-α титановых сплавов тонкие листы, обладающие высоким уровнем механических свойств с минимальной анизотропией и однородной структурой, а также удовлетворительным качеством поверхности.

Способ не обеспечивает стабильности получения на листах из сплава Ti-6Al-2Sn-4Zr-2Mo требуемых текстур, начиная с толщины менее 5 мм. С уменьшением толщины листов возрастает процент брака, проявляется в процессе последующих технологических операций гибки листов и может достигать до 70%.

Задачей, на решение которой направлено данное изобретение, является получение стабильных типов структур, гарантирующих уровень свойств по углу загиба при комнатной температуре, с требуемыми показателями механических свойств при повышенных температурах и стабильными показателями по ползучести.

Технический результат, достигаемый при осуществлении изобретения, заключается в получении качественных листов с низкой анизотропией механических свойств и снижении уровня брака по углу изгиба с 70 до 0% за счет получения в листах текстуры «перекрестная призма» и «наклонный базис».

Указанный технический результат достигается тем, что в способе получения листов из сплава Ti-6Al-2Sn-4Zr-2Mo с регламентированной текстурой, включающем предварительную обработку слитка ковкой или штамповкой в β-области с получением сляба, горячую продольную прокатку сляба в подкат с последующим отжигом и травлением, резку подката на листовые заготовки, их адъюстажную обработку и сборку в пакет, пакетную поперечную прокатку в листовую заготовку с последующими отжигами и адьюстажной обработкой полученных листов, согласно изобретению горячую продольную прокатку сляба на подкат осуществляют поэтапно, при этом на первом этапе - при температуре нагрева в (α+β)-области температуре ТПП-(20÷60)°С и суммарной степенью деформации 25÷30%, на втором - при температуре нагрева β-области ТПП+(80÷120)°С и суммарной степени деформации 80÷95%, окончательную - не менее чем однократную прокатку при температуре нагрева в (α+β)-области ТПП-(20÷65)°С с суммарной степенью деформации 20÷60%, пакетную поперечную прокатку осуществляют в два этапа в (α+β)-области при температуре нагрева ТПП-(30÷60)°С с суммарной степенью деформации пакета 50÷85% и с промежуточным и окончательным отжигами, причем соотношение суммарных степеней деформаций окончательной продольной прокатки подката и поперечной прокатки пакета в (α+β)-области составляет не более 10%.

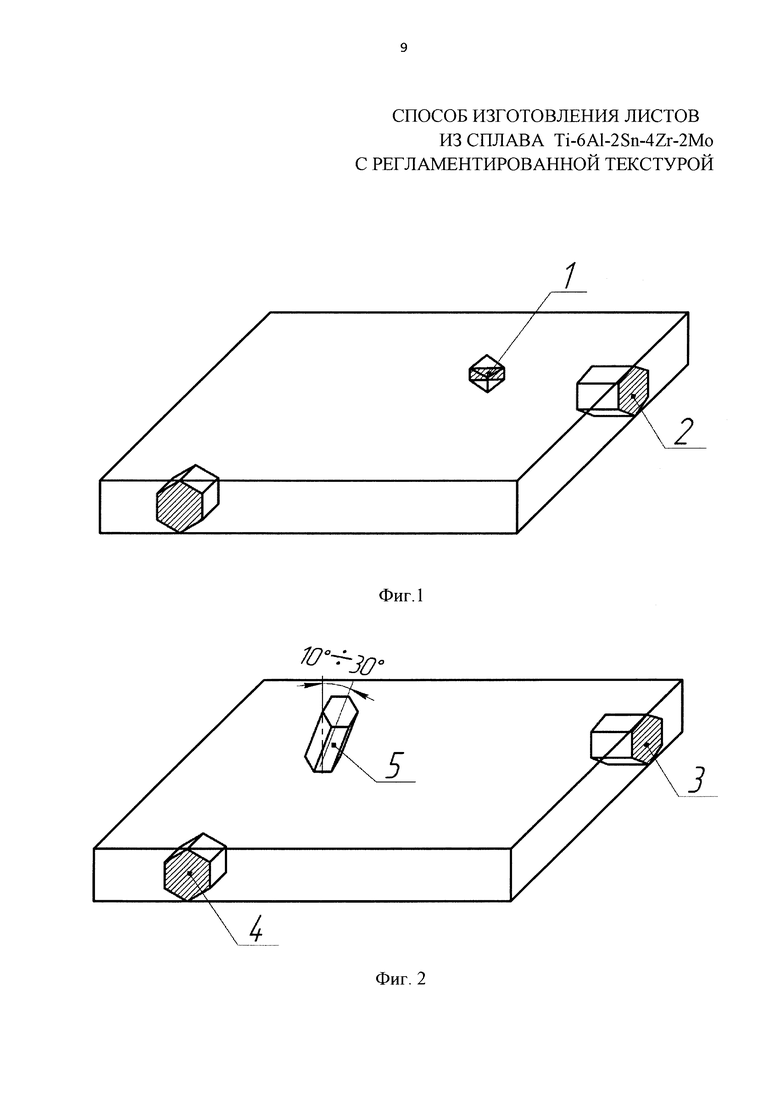

Изобретение иллюстрируется следующими чертежами.

Фиг. 1 - текстурное состояние подката после продольной прокатки в β-области, где позиция 1 - β-кристалл, 2 - α-кристалл.

Фиг. 2 - текстурное состояние подката после поперечной прокатки, позиция 3 – кристалл, ориентированный в направлении прокатки (НП), 4 - ориентированный в поперечном направлении (ПН), 5 - ориентированный в нормальном направлении (НН).

Сущность изобретения заключается в следующем. Продольная прокатка сляба в подкат при температуре нагрева в (α+β)-области ТПП-(20÷60)°С и суммарной степенью деформации 25÷30% обеспечивает разрушение большеугловых границ зерен, увеличение плотности дислокаций, т.е. осуществляется деформационный наклеп. Полученный металл имеет повышенную внутреннюю энергию, а последующий нагрев в β-области до температуры ТПП+(80÷120)°С и суммарной степени деформации 80÷95% сопровождается рекристаллизацией с измельчением зерна, что позволяет получить в обрабатываемой заготовке равноосное макрозерно.

В предлагаемом изобретении формирование текстуры уже начинается с горячей продольной прокатки сляба в β-области, где в качестве преобладающей компоненты текстуры β-фазы сформировалась ориентировка плоскости куба в диагональном направлении (100) <011>, при этом необходимая степень суммарной деформации должна составлять не менее 80÷95%.

При β→α - превращении во время охлаждения металла сплава наблюдается переход текстуры (001)<011> β-фазы в текстуру продольно-поперечной призмы α-фазы. Наглядное представление на фиг. 1, где представлено текстурное состояние подката после прокатки в β-области в виде положений кристаллитов-гексогонов, находящихся в плоскости прокатки.

При окончательной продольной прокатке в (α+β)-области (диапазон оптимальных температур ТПП-(20÷65)°С), после горячей прокатки сляба в β-области, главным механизмом деформации снова становится двойникование, потому что плоскости скольжения превращенной α-фазы заблокированы, поскольку в начальный момент деформации не совпадают с направлением сдвиговых касательных напряжений. Кристаллиты, ориентированные в исходном состоянии направлением базиса <0001> вдоль НП, уже после небольших степеней деформации поднимаются на угол, близкий к 60 град. к НП, плотность выхода полюсов базиса в продольном направлении снижается до 20-40% от первоначальной. Когда в деформацию вовлекается скольжение, то в ПН увеличивается плотность выхода полюсов базиса и усиливается поперечная призма.

Величина деформации между прерываниями при продольной прокатке в (α+β)-области после горячей прокатки сляба в β-области подобрана опытным путем исходя из конечного типоразмера.

Последующая поперечная пакетная прокатка в (α+β)-области при температуре ТПП-(30÷60)°С с суммарной деформацией 50÷85% проводится в два этапа (режимы прокатки подобраны опытным путем в НП (бывшем ПН)) в результате двойникования снижается количество полюсов базиса, переходя к положению вблизи 10-30° от нормального направления (НН). В ПН базис при прокатке с Е=30% в этом температурном интервале не успевает сформироваться, остается ориентировка призмы 1-го рода <1010>. То же и в направлении НП, вследствие чего формируется текстура перекрестной призмы и наклонный базис с углом ориентации кристалла в направлении 10°-30° от НН (фиг. 2).

Расхождение в соотношении суммарных деформаций окончательной продольной прокаткой подката и поперечной прокаткой пакета в (α+β)-областях не более 10% является оптимальным, при котором при горячей прокатке обеспечивается однородность текстуры по всему объему листа.

Промышленная применимость подтверждается конкретным примером выполнения изобретения.

Изготовлены листы сплава Ti-6Al-2Sn-4Zr-2Mo, удовлетворяющие требованиям AMS 4919, размерами 1,27×990,6×3048 мм, ТПП 995°С, по следующей технологии.

Полученный ковкой в β-области сляб на первом этапе горячей продольной прокатки нагревали в электрической печи при температуре нагрева 965°С (на 30°С ниже ТПП) и прокатывали со степенью деформации 25%, второй этап горячей продольной прокатки подката на толщину 25×1100×1400 мм осуществляли при температуре нагрева 1095°С (на 100°С выше ТПП) и суммарной степени деформации 87%. Затем проводили адъюстажные операции (удаление окалины, дробеметная обработка и травление). Далее осуществляли прокатку при температуре нагрева 965°С (на 30°С ниже ТПП) на толщину 14 мм со степенью деформации 44%. Последующую прокатку проводили при температуре нагрева 950°С (на 45°С ниже ТПП), заготовку прокатывали за два прохода на толщину 5,65 мм со степенью деформации 30% в каждом проходе, при этом суммарная степень деформации составила 60%. Затем подкат резали на мерные листовые заготовки, проводили адъюстажные операции и собирали пакет. Собранный пакет подвергали отжигу. Затем осуществляли окончательную пакетную поперечную прокатку в два этапа: на первом этапе пакет прокатывали в поперечном направлении при температуре нагрева 950°С (на 45°С ниже ТПП) с суммарной степенью деформации 40%. На втором этапе меняли направление прокатки перпендикулярно предыдущему направлению и прокатывали при температуре нагрева 950°С (на 45°С ниже ТПП) на окончательный размер. Суммарная степень деформации за оба этапа составила 72%. Далее пакет подвергали двухступенчатому отжигу: первая ступень при температуре нагрева 899°С, вторая ступень при температуре нагрева 790°С. Затем осуществляли разбору пакетов и проводили отделочные операции, включающие правку листов, шлифование, травление, вырезку образцов для испытаний и резку листов на готовый размер.

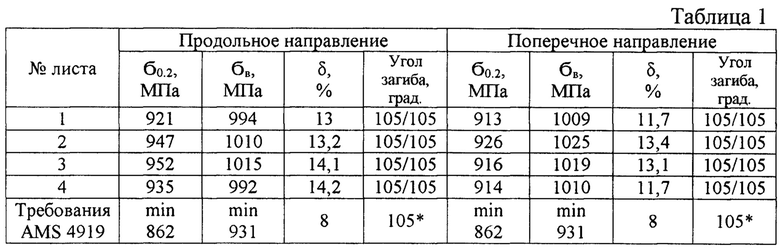

Механические свойства при комнатной температуре приведены в таблице 1.

* Загиб листа производится на оправке, равной 9 толщинам листа.

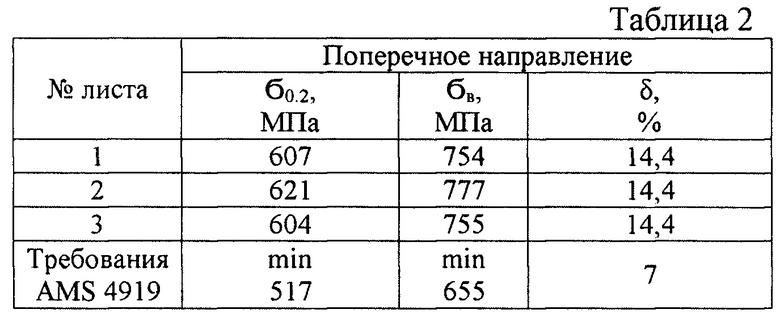

Механические свойства при повышенной температуре (Т=482°С) приведены в таблице 2.

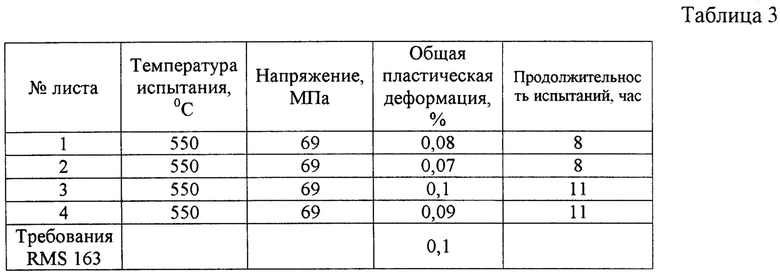

Механические испытания на ползучесть (в поперечном направлении) приведены в таблице 3.

Таким образом, данный способ позволяет получить листы сплава Ti-6Al-2Sn-4Zr-2Mo толщинами до 0,4 мм с низкой анизотропией механических свойств и гарантированным углом загиба при комнатной температуре, с требуемыми показателями механических свойств при повышенных температурах и стабильными показателями по ползучести.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ТОНКИХ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА Ti-6,5Al-2,5Sn-4Zr-1Nb-0,7Mo-0,15Si | 2015 |

|

RU2583567C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ | 2011 |

|

RU2487962C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА TI-6,5AL-2,5SN-4ZR-1NB-0,7MO-0,15SI | 2014 |

|

RU2569605C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА ОТ4 | 2017 |

|

RU2641214C1 |

| ХОЛОДНОКАТАНАЯ ПОЛОСА ДЛЯ ИЗГОТОВЛЕНИЯ КОРРОЗИОННО-СТОЙКИХ КОМПОНЕНТОВ ОБОРУДОВАНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2022 |

|

RU2808020C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ ПСЕВДО-АЛЬФА ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2595196C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА И ИЗДЕЛИЕ ИЗ ЭТИХ ЛИСТОВ | 2013 |

|

RU2555267C2 |

| Способ изготовления тонколистового проката из сплава Ti - 10, 0-15, 0 Al - 17, 0-25, 0 Nb - 2, 0-4, 0 V - 1, 0-3, 0 Mo - 0, 1-1, 0 Fe - 1, 0-2, 0 Zr - 0,3-0,6 Si | 2015 |

|

RU2615761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ | 2013 |

|

RU2522252C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОКАТА ИЗ ТИТАНОВОГО СПЛАВА МАРКИ ВТ8 | 2018 |

|

RU2691471C1 |

Изобретение относится к области металлургии, а именно к способам создания текстуры в тонких листах из титанового сплава Ti-6Al-2Sn-4Zr-2Mo методом горячей прокатки. Способ получения листов из жаропрочного сплава Ti-6Al-2Sn-4Zr-2Мо включает предварительную обработку слитка ковкой или штамповкой в β-области с получением сляба, горячую продольную прокатку сляба на подкат с последующим отжигом и травлением, резку подката на листовые заготовки, их адъюстажную обработку и сборку в пакет, пакетную поперечную прокатку в листовую заготовку с последующими отжигами и адъюстажной обработкой полученных листов. Горячую продольную прокатку сляба на подкат осуществляют поэтапно. На первом этапе - при температуре нагрева в (α+β)-области ТПП-(20÷60)°С и суммарной степенью деформации 25-30%, на втором - при температуре нагрева в β-области ТПП+(80÷120)°С и суммарной степени деформации 80-95%, окончательную - не менее чем однократную прокатку при температуре нагрева в (α+β)-области ТПП-(20÷65)°С с суммарной степенью деформации 20-60%, пакетную поперечную прокатку осуществляют в два этапа в (α+β)-области при температуре нагрева ТПП-(30÷60)°С с суммарной степенью деформации пакета 50-85% и с промежуточным и окончательным отжигами, причем соотношение суммарных степеней деформаций окончательной продольной прокатки подката и поперечной прокатки пакета в (α+β)-области составляет не более 10%. Полученные листы толщинами до 0,4 мм характеризуются низкой анизотропией механических свойств и однородной структурой, удовлетворительным качеством поверхности. 2 ил., 3 табл.

Способ получения листов из жаропрочного сплава Ti-6Al-2Sn-4Zr-2Мо, включающий предварительную обработку слитка ковкой или штамповкой в β-области с получением сляба, горячую продольную прокатку сляба на подкат с последующим отжигом и травлением, резку подката на листовые заготовки, их адъюстажную обработку и сборку в пакет, пакетную поперечную прокатку в листовую заготовку с последующими отжигами и адъюстажной обработкой полученных листов, отличающийся тем, что горячую продольную прокатку сляба на подкат осуществляют поэтапно, при этом на первом этапе - при температуре нагрева в (α+β)-области ТПП-(20÷60)°С и суммарной степенью деформации 25-30%, на втором - при температуре нагрева в β-области ТПП+(80÷120)°С и суммарной степени деформации 80-95%, окончательную - не менее чем однократную прокатку при температуре нагрева в (α+β)-области ТПП-(20÷65)°С с суммарной степенью деформации 20-60%, пакетную поперечную прокатку осуществляют в два этапа в (α+β)-области при температуре нагрева ТПП-(30÷60)°С с суммарной степенью деформации пакета 50-85% и с промежуточным и окончательным отжигами, причем соотношение суммарных степеней деформаций окончательной продольной прокатки подката и поперечной прокатки пакета в (α+β)-области составляет не более 10%.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ | 2013 |

|

RU2522252C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ | 2011 |

|

RU2487962C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСОБО ТОНКИХ ЛИСТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2381297C1 |

| JP 03047604 A, 28.02.1991 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2017-07-06—Публикация

2015-11-17—Подача