Изобретение относится к технологическому оборудованию для изготовления арматурной сетки для армирования бетонных изделий, каменной и кирпичной кладки.

Известна технологическая линия для изготовления сетки, приведенная в описаниях к патентам на изобретение №2287646 (2005.03.21) и №2289648 (опубл. 2006 г.), причем в первом описана технологическая линия для изготовления неметаллической арматуры, включающая шпулярник с бобинами ровингов, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, устройство спиральной намотки, полимеризационные камеры, тянущее устройство, узлы резки и сматывания, в которой отжимное устройство выполнено в виде пластины с прорезями из эластичного упругого материала и установлено перед матрицей, причем количество прорезей равно количеству каналов матрицы. В описании к патенту РФ №2289648 (опубл. 2006 г.) приведен способ изготовления неметаллической арматурной решетки разъемным креплением, например методом вязки отожженой металлической проволокой. Обвязку производят ручным или механизированным способом. Недостатком данного решения является низкая производительность труда при изготовлении решеток.

Предлагаемым изобретением решается задача повышения производительности труда, автоматизация производства получения арматурной сетки.

Для достижения указанного технического результата в технологической линии для изготовления арматурной сетки из композитной арматуры, включающая шпулярник с бобинами ровингов, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, устройство спиральной намотки, полимеризационные камеры, тянущее устройство, узел резки, узел формования сетки, расположенный после устройств спиральной намотки, состоящий из транспортера, укладчика продольных и поперечных стержней сетки, устройства сжатия мест пересечений, линия содержит устройства спиральной обмотки, количество которых не менее количества продольных стержней, а в частном случае исполнения линия может содержать охлаждающее устройство, расположенное перед тянущим устройством.

Отличительными признаками предлагаемой технологической линии для изготовления арматурной сетки из композитной арматуры от указанной выше известной, наиболее близкой к ней, является то, что технологическая линия включает узел формования сетки, расположенный после устройств спиральной намотки, состоящий из транспортера, укладчика продольных и поперечных стержней сетки, устройства сжатия мест пересечений, линия содержит устройства спиральной обмотки, количество которых не менее количества продольных стержней, а в частном случае исполнения линия может содержать охлаждающее устройство, расположенное перед тянущим устройством.

Благодаря наличию этих признаков создана новая технологическая линия для изготовления арматурной сетки, позволяющая автоматизировать процесс изготовления сетки и повысить производительность труда.

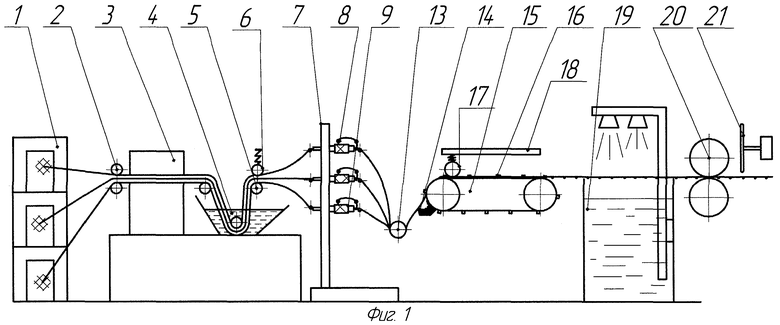

Предлагаемая технологическая линия для изготовления арматурной сетки из композитной арматуры иллюстрируется чертежами, представленными на фиг.1-3.

На фиг.1 приведен общий вид технологической линии.

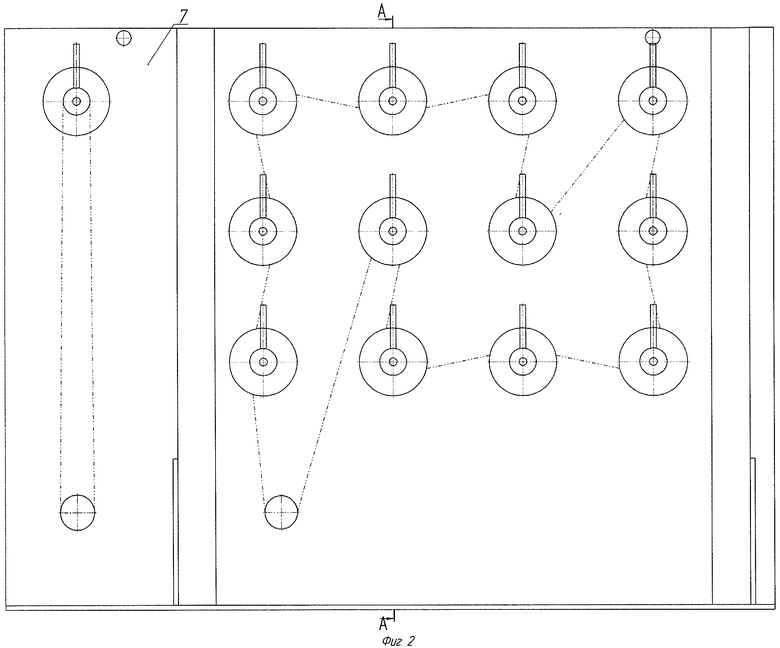

На фиг.2 приведено многопозиционное устройство спиральной намотки продольных стержней арматурной сетки.

На фиг.3 показан разрез А-А.

Технологическая линия для изготовления арматурной сетки из композитной арматуры состоит из последовательно установленных шпулярника с бобинами ровингов 1, выравнивающего устройства 2, камеры отжига 3, пропиточной ванны 4 с натяжным устройством 5, отжимного устройства 6, устройства спиральной намотки 7 с катушками обмоточного жгута 8 на подшипниках 9, узла формирования профиля арматуры 10, размотчика 11, цепи привода 12, раскладчика 13 продольных стержней сетки, укладчика 14 поперечных стержней сетки, транспортера 15 с фиксаторами 16, устройства сжатия 17 мест пересечения продольных и поперечных стержней, нагревательного устройства 18, охлаждающего устройства 19, тянущего устройства 20 и режущего механизма 21 (приводы устройств не показаны).

Технологическая линия для изготовления арматурной сетки из композитной арматуры работает следующим образом. Ровинги из стеклянных, базальтовых, углеродных и прочих волокон с бобин 1 (фиг.1) проходят через ролики выравнивающего устройства 2, разделяющего полотно ровингов на отдельные пучки, камеру отжига 3, удаляющую влагу при температуре 200-250°C. Затем пучки ровингов поступают в пропиточную ванну 4, заполненную полимерным связующим с температурой 40-60°C, проходит через натяжное устройство 5 и отжимное устройство 6, в котором происходит удаление из волокон излишнего количества связующего. Обмотчик 7 (фиг.2) для получения необходимого количества продольных стержней выполнен с многопозиционной обмоткой пучков ровингов. Количество позиций обмотчиков должно быть не менее количества продольных стержней сетки (фиг.3). Для уменьшения габаритов технологической линии катушки с обмоточным жгутом 8 установлены непосредственно на узле формования профиля арматуры 9.

Для обеспечения легкого съема обмоточного жгута с катушек 8 и уменьшения трения катушки 8 установлены на подшипниках 10. Тянущее усилие размотки возникает при выполнении спиральной намотки и обмоточный жгут через размотчик 11 приводит во вращение катушку 8. Вращение узлов формования 9 происходит цепным механизмом 12, например, от общего привода вращения.

Далее гибкие арматурные стержни, пропитанные неотвержденным полимерным связующим, поступают в раскладчик 13, определяющий шаг между продольными стержнями сетки, а затем на транспортер 15 в тянущее устройство 20.

Поперечные стержни, выполненные из предварительно изготовленных отвержденных или неотвержденных стержней, из укладчика 14 захватываются фиксаторами 16 и за счет движения транспортера 15 доставляются к зоне контакта с продольными стержнями.

Пластичные продольные стержни под действием устройства сжатия 17 обжимают поперечные стержни и происходит сдавливание стыков пересечений. Это увеличивает поверхность сцепления стержней, способствует выделению в зону контакта полимерного связующего из стержней, необходимого для получения прочного соединения.

Нагреватель 18 расположен над движущейся лентой транспортера 15. В качестве нагревательных элементов могут быть использованы ТЭНы, инфракрасные излучатели и прочие нагреватели. Для уменьшения налипаний полимера элементы транспортера 15, фиксаторы 16 и ролики устройствами сжатия 17 выполнены из фторопласта.

Далее отвержденная сетка проходит ванну охлаждения 19, тянущие ролики 20 и узел резки 21. Скорость движения транспортера 15 и тянущего устройства 20 синхронизированы.

На предлагаемой технологической линии изготовлена арматурная сетка из стеклопластиковой арматуры диаметром 3 мм с шагом между продольными и поперечными стержнями 100 мм. Ширина сетки 550 мм. Размер стыка пересечений стержней составил 4,5 мм.

Скорость протяжки сетки - 100 м/час.

Обороты обмотчиков - 140 об/мин.

Температура полимеризации 150-200°C.

Характеристики полученной арматурной сетки:

Предлагаемая технологическая линия позволяет получить автоматизированным образом арматурную сетку из композитной арматуры, которая обладает хорошими физико-механическими свойствами и высокой степенью сцепления с бетоном.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2008 |

|

RU2384408C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2008 |

|

RU2389853C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2010 |

|

RU2417889C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2458214C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2005 |

|

RU2287646C1 |

| Технологическая линия для изготовления неметаллической композитной арматурной сетки | 2022 |

|

RU2788691C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2648900C2 |

| Технологическая линия для изготовления композитной арматуры | 2016 |

|

RU2637226C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СЕТКИ | 2009 |

|

RU2404892C1 |

| УСТРОЙСТВО СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2534130C2 |

Изобретение относится к технологическому оборудованию для изготовления арматурной сетки для армирования бетонных изделий, каменной и кирпичной кладки. Технологическая линия для изготовления арматурной сетки из композитной арматуры, включающая шпулярник с бобинами ровингов, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, устройство спиральной намотки, полимеризационные камеры, тянущее устройство, узел резки, узел формования сетки, который расположен после устройств спиральной намотки и состоит из транспортера, укладчика продольных и поперечных стержней сетки, устройства сжатия мест пересечений. Предлагаемая технологическая линия позволяет получить автоматизированным образом арматурную сетку из композитной арматуры, которая обладает хорошими физико-механическими свойствами и высокой степенью сцепления с бетоном. 1 з.п. ф-лы, 3 ил.

1. Технологическая линия для изготовления арматурной сетки из композитной арматуры, включающая шпулярник с бобинами ровингов, выравнивающее устройство, камеру отжига, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел, устройство спиральной намотки, полимеризационные камеры, тянущее устройство, узел резки, отличающаяся тем, что технологическая линия включает узел формования сетки, который расположен после устройств спиральной намотки и состоит из транспортера, укладчика продольных и поперечных стержней сетки, устройства сжатия мест пересечений, причем линия содержит устройства спиральной обмотки, количество которых не менее количества продольных стержней.

2. Технологическая линия по п.1, отличающаяся тем, что линия содержит охлаждающее устройство, расположенное перед тянущим устройством.

| АРМИРУЮЩАЯ НЕТКАНАЯ СЕТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2274690C1 |

| ДОРОЖНАЯ КОНСТРУКЦИЯ | 2004 |

|

RU2289648C2 |

| Устройство для изготовления сеток из стеклопластика | 1988 |

|

SU1609699A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА СО СТРУКТУРОЙ В ОСНОВНОМ В ФОРМЕ РЕШЕТКИ И КОМПОЗИТНЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1996 |

|

RU2143972C1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| EP 0227207 A2, 01.07.1987 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Держатель брюк для инвалидов, лишенных обеих рук | 1945 |

|

SU67237A1 |

Авторы

Даты

2010-07-10—Публикация

2009-06-04—Подача