Изобретение относится к покровному слою для имеющей основную деталь панели, такой как панель для покрытия пола, стен или потолка, и/или панель для мебельных элементов, строений, перекрытий или сухой кладки, и/или в качестве фасадного, панельного или напольного элемента, элемента для ограничения видимости или тому подобного, причем покровный слой имеет бумажный слой и образующий наружную сторону покровного слоя пленочный слой из эластичного полимера. Кроме того, настоящее изобретение относится к многослойному эластичному пленочному слою для покровного слоя вышеуказанного типа, а также к панели с покровным слоем вышеуказанного типа.

Покровный слой и панель вышеуказанного типа в форме панели ламинатного пола уже известны из патентного документа ЕР 2263867 В1. Известная панель при применении в качестве панели ламинатного пола отличается тем, что благодаря эластичной наружной стороне покровного слоя не только достигается приятное для пользователя и иное, по сравнению с известными ламинатными полами, ощущение при передвижении, помимо всего прочего, в зависимости от исполнения находящегося на наружной стороне пленочного слоя, отчасти обеспечивается явное снижение шума от шагов с тем результатом, что даже можно отказаться от проложенных на нижней стороне матов для поглощения шума от шагов или же по меньшей мере значительно сократить их толщину. Благодаря эластичности поверхности покровного слоя также улучшаются свойства продукта в отношении сжимающих и ударных нагрузок. Кроме того, эластичность поверхности и применение эластичного пленочного слоя ведет к чувствительному для пользователя приятному ощущению теплого для ног пола.

По сравнению с «жесткими» ламинатными полами, изготовленный согласно патентному документу ЕР 2263867 В1 ламинатный пол обеспечивает ряд существенных преимуществ. В случае «жестких» ламинатных полов при соответствующей нагрузке в покрытии возникают трещины, так что использование ламината ограничивают влажность и/или отслоения. Вследствие упругости наружного пленочного слоя из эластичного полимера эти проблемы не возникают. Более того, при «мягком» покровном слое возможна более четкая обрезка кромок, так что при раскройке «жестких» ламинатных пластин не происходит белого излома. Кроме того, получается так, что при использовании эластичного верхнего полимерного слоя предотвращаются отслоения на кромках. Поэтому при разрезке отдельных панелей не возникают никакие повреждения, так что оптически получается хорошее эстетическое впечатление цельности.

Кроме того, получается так, что по сравнению с «жесткими» ламинатными полами, благодаря находящемуся на верхней стороне пленочному слою из эластичного полимера в совокупности получаются улучшенные характеристики разреза панели, что в результате ведет к увеличению срока службы рабочего органа режущего инструмента.

В целом же панель ламинатного пола с имеющим эластичный пленочный слой покровным слоем создает многообразные преимущества сравнительно с так называемыми «жесткими» панелями ламинатного пола.

В известной из патентного документа ЕР 2263867 В1 панели ламинатного пола покровный слой наряду с пленочным слоем имеет слой декоративной бумаги. Он может быть пропитан смолой. Весь композит изготавливается горячим прессованием с помощью короткотактного пресса. Для этого применяется декоративная бумага, которая после выполнения печати смачивается синтетической смолой и полностью пропитывается ею. Обычно применяемые для импрегнирования декоративной бумаги растворы пропиточной смолы, как правило, представляют собой смолы на основе мочевинных, меламиновых и фенольных смол. Альтернативно в патентном документе ЕР 2263867 В1 предлагается использование для покровного слоя декоративной бумаги без пропитки смолой, когда применяется соответствующий полимер пленочного слоя, который предназначается не только для создания соединения между декоративной бумагой и пленочным слоем, но и для прочного присоединения к несущей панели.

При испытаниях, которые были проведены в связи с эксплуатацией изготовленной согласно патентному документу ЕР 2263867 В1 панели, было установлено, что известная панель проявляет средние свойства при эксплуатации/приложении нагрузки.

Задача настоящего изобретения теперь состоит в улучшении свойств известной панели.

Вышеуказанная задача согласно изобретению по существу решена тем, что бумажный слой выполнен в виде частично импрегнированного уже при изготовлении бумаги форимпрегната, или в виде бумаги, частично пропитанной после изготовления бумаги и перед соединением с пленочным слоем, в частности декоративной бумаги. В отношении форимпрегната речь, как правило, идет о бумаге, изготовленной в виде декоративной бумаги, которая только частично импрегнируется в бумагоделательной машине в поточном процессе или вне его. При альтернативном применении бумаги, которая частично импрегнируется после изготовления бумаги и перед соединением с пленочным слоем, речь идет о такой, которая, в отличие от декоративных бумаг с насквозь пропитанной бумажной сердцевиной, которые предусматриваются для короткотактного прессования, только частично импрегнирована связующим средством или, соответственно, пропитана смолой.

В результате, изобретение тем самым относится к покровному слою с улучшенными свойствами, который имеет пропечатанный бумажный слой (декоративную бумагу) и образующий наружную сторону покровного слоя многослойный, эластичный пленочный слой.

Соответствующие изобретению покровные слои используются как декоративные и защитные слои для поверхностей' из древесных материалов, в частности, в качестве покрытия для изготовления панелей ламинатных полов нового типа. При этом соответствующие изобретению покровные слои наносятся обычными способами на подходящие системы подложек (например, древесноволокнистые (HDF), древесностружечные (MDF) плиты и т.д.). Благодаря специфическому исполнению покровного слоя подобные панели имеют ряд преимуществ по сравнению с классическими панелями ламинатного пола.

Соответствующие изобретению покровные слои проявляют хорошие акустические характеристики, в частности, эффективную изоляцию корпусного шума. Кроме того, подобные покровные слои имеют улучшенные поверхностные свойства, прежде всего, явно повышенную износоустойчивость. В частности, должно быть возможным придание поверхности покровного слоя долговечной структуры, которая воспринимается как структура деревянных материалов. Кроме того, соответствующие изобретению покровные слои имеют улучшенные свойства в отношении сопротивления отслаиванию, сопротивления расслаиванию и прочности на отрыв, что достигается повышенной прочностью сцепления во всей структуре. При этом, в частности, оптимизировано сопротивление отслоению декоративной бумаги, а также сцепление отдельных слоев между собой.

Типичная конструкция соответствующего изобретению покровного слоя имеет следующие друг за другом слои:

- рабочий слой;

- функциональный слой;

- промотор адгезии (граничный слой с бумагой);

- печатная краска/пропиточное средство (граничный слой с пленочным слоем);

- бумага.

Из вышеуказанных слоев рабочий слой, функциональный слой и промотор адгезии представляют многослойный эластичный пленочный слой, тогда как печатная краска/пропиточное средство и бумага представляют частично импрегнированную бумагу, в частности, декоративную бумагу.

Образующий наружную сторону покровного слоя эластичный пленочный слой может содержать добавки, например, для повышения огнестойкости, улучшения электростатических характеристик и тому подобные, и/или может быть окрашен. Согласно одному предпочтительному варианту осуществления изобретения, пленочный слой выполнен прозрачным, в частности высокопрозрачным, чтобы был виден нижележащий узор. При этом применяемые для изготовления пленочного слоя полимеры должны быть светостойкими и, соответственно, устойчивыми к УФ-излучению, или же стабилизированы с помощью соответствующих добавок.

Пленочный слой может иметь выполненную тиснением трехмерную структуру поверхности, причем тонкие структуры, например, такие как типичные для шпона, могут быть созданы в наружном слое как долговременные.

Покровный слой согласно изобретению имеет наружный слой (рабочий слой) из физически или химически сшитого полимера, и по меньшей мере один, также состоящий из физически или химически сшитого полимера функциональный слой. Функциональный слой размещен на нижней стороне наружного слоя и имеет меньшую твердость по Шору, чем наружный слой. Как наружный слой, так и функциональный слой имеют упругие свойства и предпочтительно состоят из термопластичных полимеров, которые являются физически сшитыми, или же сшитыми химически после их экструзии, то есть впоследствии. Химическое сшивание может быть выполнено, например, дополнительным облучением экструдированного покровного слоя. Наружный слой и функциональный слой покровного слоя предпочтительно являются соэкструдированными. Функциональный слой внутри композита поглощает механические удары и эффективно действует в плане изоляции шума шагов. Наружный слой придает поверхности высокую стойкость к царапанию, малую степень износа, а также приятное ощущение на ощупь. Наружный слой (рабочий слой), в частности, может иметь твердость по Шору от более 90 единиц по шкале А до 80 единиц шкалы D по Шору, причем предпочтительна твердость примерно 60 единиц шкалы D по Шору. Твердость по Шору функционального слоя, в частности, варьирует в диапазоне от 50 единиц шкалы А по Шору до максимально 90 единиц шкалы А по Шору, причем предпочтительной для функционального слоя является твердость по Шору около 70 единиц шкалы А по Шору. Наружный слой и функциональный слой могут состоять из термопластичных эластомеров на основе олефинов (ТРЕ-O), сшитых термопластичных эластомеров на основе олефинов (TPE-V), термопластичных эластомеров на уретановой основе (TPE-U), термопластичных сложнополиэфирных эластомеров (ТРЕ-Е), стирольных блок-сополимеров (TPE-S) или термопластичных сополиамидов (ТРЕ-А). Наружный слой и функциональный слой предпочтительно состоят из термопластичных эластомеров на уретановой основе (TPE-U).

Толщина пленочного слоя зависит от цели применения и может варьировать в широком диапазоне параметров. В качестве покрытия для изготовления панелей ламинатного пола нового типа, эластичный пленочный слой целесообразно имеет общую толщину между 50 мкм и 2000 мкм, причем толщина функционального слоя должна быть в 2-100 раз больше, чем толщина наружного слоя. Толщина наружного слоя может варьировать между 5 мкм и 200 мкм. Функциональный слой может иметь толщину между 60 мкм и 1800 мкм. Согласно одному предпочтительному варианту осуществления изобретения, в частности, для применения в качестве покрытия на ламинатных панелях, наружный слой имеет толщину слоя между 10 мкм и 50 мкм, и функциональный слой имеет толщину слоя между 100 мкм и 600 мкм. Один дополнительный вариант исполнения соответствующего изобретению покровного слоя отличается расположением слоев из многочисленных соэкструдированных слоев, которые в каждом случае состоят из физически или дополнительно химически сшитого термопластичного полимера, причем твердые слои с соответствующей наружному слою или по меньшей мере сравнимой твердостью по Шору, и мягкие слои с твердостью по Шору, соответствующей функциональному слою или по меньшей мере сравнимой с ним, размещены чередующимися. Чередование твердых слоев и мягких слоев обеспечивает лучшее распределение сжимающих нагрузок и в результате дает улучшенную изоляцию корпусного шума и, соответственно, изоляцию шума шагов.

Покровный слой предпочтительно включает слой промотора адгезии, который размещен между функциональным слоем и бумагой-основой. Слой промотора адгезии обеспечивает связывание пленочного слоя с бумажным слоем и тем самым является решающим для совокупного сцепления в композите покровного слоя. Он в значительной степени влияет на сопротивление отслаиванию, прочность сцепления и сопротивление расслаиванию покровного слоя и, кроме того, является важным для полученных оптических свойств покровного слоя. Он должен быть выполнен таким образом, чтобы было достигнуто неразъемное соединение и соединение с геометрическим замыканием между частично импрегнированной бумагой, в частности, декоративной бумагой, и пленочным слоем. Для этого слой промотора адгезии в химическом отношении должен быть согласован как с материалом функционального слоя, так и с материалом бумажного слоя (по существу со связующим средством в смоле или, соответственно, печатной краске). В зависимости от конкретного варианта исполнения бумажного слоя, используются различные промоторы адгезии на основе сополимера на полиамидной, акрилатной или полиуретановой основе, или их смесей. В результате применения давления и/или температуры слой промотора адгезии с предварительно обработанным бумажным слоем образует соединение с геометрическим замыканием, благодаря чему предотвращаются, то есть по меньшей мере по существу избегаются, воздушные включения или полости между бумажным и пленочным слоем, которые оказывают негативное влияние на внешний вид покровного слоя. Предпочтительным способом соединения бумажного и пленочного слоя является соэкструзионное нанесение покрытия. В той мере, насколько сам функциональный слой имеет вышеуказанные свойства, при известных условиях можно отказаться от специального слоя промотора адгезии.

Хотя в настоящем изобретении, в принципе, может быть использована всякая бумага, предпочтительно применяется декоративная бумага. В отношении декоративной бумаги речь идет о специальной бумаге для поверхностной отделки древесных материалов. К кругу специальных бумаг относятся декоративные бумаги вследствие постоянно растущего применения бумаг с наивысшими темпами прироста. Ввиду необходимости высоких оптических характеристик к декоративной бумаге предъявляются наивысшие требования. Исходным пунктом для изготовления подобных декоративных бумаг является бумага-основа специальных типов, которая имеет слабую степень проклейки в массе и по существу состоит из целлюлозных материалов, пигментов, наполнителей и общеупотребительных добавок. Величины удельного веса единицы площади декоративных бумаг обычно составляют между 20 г/м2 до 1000 г/м2, в частности между 30 г/м2 и 300 г/м2. Декоративная бумага может быть мелованной или немелованной, причем ее поверхность должна удерживать и связывать печатные краски, однако несмотря на это, должна обеспечивать поглощение определенных количеств водных смол и, соответственно, связующих средств. При этом проводится различие между форимпрегнатами, которые пропитываются уже при изготовлении бумаги, и постимпрегнатами, которые импрегнируются после изготовления бумаги и перед соединением с пленочным слоем. При этом размерные характеристики бумаги должны поддаваться управлению на протяжении этапов последующей обработки. Кроме того, при создании декоративной бумаги важны измельчение и разволокнение. Вследствие все более высоких нормативов в отношении величин гладкости для улучшения пригодности к печати постоянно возрастают требования к процессу сатинирования. Для оптимальной пригодности к печати требуется бумага с особенно хорошими формовкой, гладкостью и размерной стабильностью.

Согласно изобретению было установлено, что, в конечном счете, только частично импрегнированные, то есть не насквозь пропитанные бумаги, а именно, независимо от того, идет ли при этом речь о форимпрегнатах или постимпрегнатах, ведут к значительно улучшенным свойствам покровного слоя, по сравнению с покровным слоем с неимпрегнированной или полностью пропитанной бумагой. В частности, получаются улучшенные свойства в отношении сопротивления отслаиванию, прочности сцепления, сопротивления расслаиванию и прочности на отрыв. Поскольку отверждаемая смола импрегнирована в материалы подложки, которые видны в готовом композитном материале, смола после отверждения должна быть прозрачной, предпочтительно бесцветной прозрачной. К тому же желательно, чтобы отвержденная смола была светостойкой и, соответственно, устойчивой к УФ-излучению, то есть с течением времени не окрашивалась бы под действием света. В особенности, предпочтительно смолы, которые удовлетворяют требованиям прозрачности и светостойкости, могут быть выбраны из аминопластовых смол, меламиновых смол, меламиноэфирных смол, мочевинных смол, сложнополиэфирных смол, акрилатных дисперсий, полиуретановых дисперсий, дисперсий эпоксидных смол и их смесей.

В зависимости от используемого типа бумаги, наряду с применяемыми для импрегнирования смолой или, соответственно, связующим средством (постимпрегнат), граничный слой между бумагой и пленочным слоем также может представлять печатная краска (форимпрегнат). Для обеспечения соответствующих склеиваний композита используемые в этом случае печатные краски должны проявлять химическую совместимость со смолой и промотором адгезии. Это достигается применением добавок и/или соответствующих связующих средств, в частности, на акрилатной или уретановой основе. В зависимости от метода печати доля связующего средства варьирует между 12%-25%, причем содержание добавок может составлять до 5%. Аналогично компонентам пленочного слоя и, соответственно, применяемых систем смол, используемые печатные краски должны быть светостойкими и, соответственно, устойчивыми к УФ-излучению.

Дальнейшее обсуждение будет сосредоточено только на декоративной бумаге. Тем не менее, в принципе, может быть применена любая другая бумага, и, в частности, всякая другая специальная бумага. Поэтому описываемые далее варианты исполнения декоративной бумаги, в принципе, равным образом действительны также для другой бумаги.

Дальнейшее изложение детально остановится на различных свойствах, которые получаются посредством соответствующей изобретению бумаги, то есть форимпрегната или же декоративной бумаги, впоследствии в процессе частично пропитываемой смолой, соответственно, в результате только частичного импрегнирования бумаги, а также с помощью пленочного слоя. Эти свойства в каждом случае зависят также от степени частичного импрегнирования, от применяемых смолы/связующего средства, от используемой бумаги-основы, и от согласования между собой бумаги, связующего средства, степени импрегнирования, печатной краски и/или промотора адгезии. С учетом этих возможностей вариации на основе достигнутых свойств определяются бумага согласно изобретению и, соответственно, покровный слой согласно изобретению.

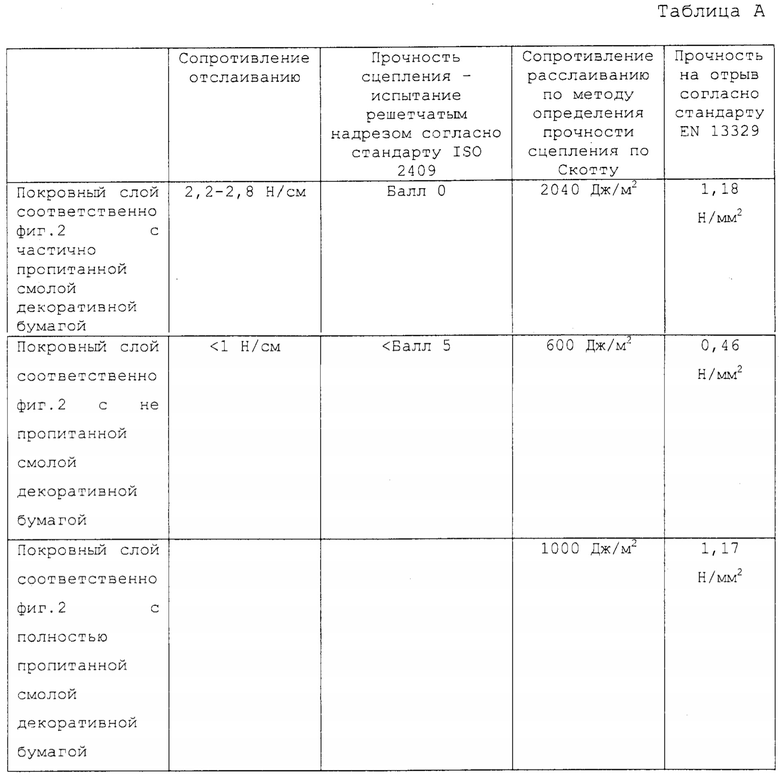

Одним из важных для панели с покровным слоем свойств является сопротивление отслаиванию. Сопротивление отслаиванию означает устойчивость соединения к воздействию сил, которые действуют исключительно на узкий краевой участок на конце соединения, и в результате ведут к пикам напряжений. Согласно изобретению предусматривается, что сопротивление отслаиванию покровного слоя от основной части панели составляет свыше 1,5 Н/см и предпочтительно более 2 Н/см. В частности, сопротивление отслаиванию варьирует между 2,1 Н/см до 3,5 Н/см. При испытаниях, которые были проведены, значения сопротивления отслаиванию при использовании соответствующей изобретению, частично импрегнированной бумаги были определены на уровне между 2 и 3 Н/см. В случае не пропитанных смолой и, соответственно, неимпрегнированных декоративных бумаг согласно прототипу были определены значения сопротивления отслаиванию менее 1 Н/см, и при использовании полностью пропитанных декоративных бумаг менее 0,5 Н/см. Такого рода улучшенные значения сопротивления отслаиванию при применении соответствующей изобретению бумаги нельзя было ожидать как разумеющиеся. Прежде всего, исходным моментом считалось, что не пропитанные смолой декоративные бумаги имели бы очень хорошее сопротивление отслаиванию, поскольку не пропитанная смолой декоративная бумага имеет сравнительно высокую пористость, и как раз при применении нижележащего клеевого или клеящего слоя обеспечивает возможность глубокого проникновения связующего средства в бумагу. Тем не менее, при использовании соответствующей изобретению бумаги получается повышенное более чем на 100% сопротивление отслаиванию. В случае полностью пропитанной бумаги было обнаружено, что она расщепляется как по бумаге, так и между полимерным слоем и собственно бумажным слоем, по существу, между слоями. Вследствие сплошного импрегнирования бумага является сильнее запечатанной и тем самым не имеющей стольких открытых пор. Отсюда следует более низкая прочность сцепления между полимерным слоем и обычно применяемой декоративной бумагой.

Дополнительным критерием охарактеризования соответствующего изобретению покровного слоя является показатель решетчатого надреза согласно стандарту ISO 2409. С помощью решетчатого надреза можно испытать качество прочности сцепления покрытия. При испытании решетчатым надрезом наносятся шесть параллельных надрезов с использованием канцелярского ножа, которые достигают подложки, однако без ее повреждения. Расстояние между надрезами составляет от 1 до 3 мм в зависимости от толщины слоя покрытия. При этом для слоев с толщиной между 60 и 120 мм требуется расстояние 2 мм. Для слоев с меньшими толщинами требуется расстояние 1 мм, для больших толщин - расстояние 3 мм. После этого наносятся шесть дополнительных надрезов под прямым углом таким образом, чтобы получился равномерный квадратный узор. На полученный квадрат наклеивается прозрачная или крепированная клейкая лента с прочностью адгезии от 8 до 10 Н/25 мм. Ее стягивают в течение от 0,5 до 1 секунды под углом 60°, причем это предписано только при твердых подложках. Напоследок рассматривают оставшуюся решетку. В зависимости от состояния показатель (Gt) решетчатого надреза квалифицируют от 0 (очень хорошая прочность сцепления) до 5 (очень плохая прочность сцепления).

При показателе Gt=0 предусматриваются совершенно гладкие края надрезов без отслоений. При этом получается совершенно четко обрисованный узор решетчатого надреза без какой-нибудь потери покрытия.

При показателе Gt=l предусматривается легкое отслоение в точках пересечения линий решетки, причем потеря покрытия не превышает существенно 5% общей площади решетчатого надреза.

При Gt=2 предполагаются отслоения вдоль краев надрезов и/или в точках пересечения линий решетки от явно более 5% до слегка более 15% общей площади решетчатого надреза.

При Gt=3 предполагаются отслоения вдоль краев надрезов и/или квадратов (полностью или частично), причем потеря покрытия составляет от явно более 15% до немногим свыше 25% общей площади решетчатого надреза.

При Gt=4 предусмотрен подобный результат, как при Gt, равном 3, однако с потерей покрытия от явно более 35% до несколько более 65% общей площади решетчатого надреза.

Наконец, Gt=5 означает, что предполагаются отслоения, потеря покрытия при которых составляет явно свыше 65% общей площади решетчатого надреза и соответственно этому уже не может быть оценена как показатель «4».

В результате проведенных испытаний было установлено, что соответствующий изобретению покровный слой имеет показатель Gt решетчатого надреза согласно стандарту ISO 2409 на уровне 3 или лучше, в частности, 1 или 0.

При испытаниях с не пропитанной смолой декоративной бумагой и с полностью импрегнированной декоративной бумагой были достигнуты показатели решетчатого надреза, которые - неожиданно - были сравнительно плохими. Так, в этих случаях были определены Gt-показатели между 4 и 5. При исследованиях, которые были проведены вслед за этим, было обнаружено, что находящееся на верхней стороне полимерное покрытие отчетливо очень плохо связывается, с одной стороны, с не пропитанной смолой декоративной бумагой и, с другой стороны, с полностью импрегнированной декоративной бумагой, что в результате дает соответственно плохие показатели решетчатого надреза. Было установлено, что полимерное соединение обеспечивает хорошее и прочное связывание с непропитанной смолой, открытопористой декоративной бумагой. Правда, расщепляется бумага. В отличие от этого, полностью импрегнированный материал сильнее закупорен и вследствие этого не является столь открытопористым, как не пропитанная смолой декоративная бумага или частично импрегнированная декоративная бумага. Тем самым получается меньшая прочность сцепления между полимерным слоем и декоративной бумагой, что ведет к расслаиванию по существу между полимерным слоем и бумажным слоем.

Кроме того, соответствующий изобретению покровный слой, то есть бумажный слой, включая пленочный слой из эластичного полимера, имеет значительно улучшенное сопротивление расслаиванию по сравнению с покровным слоем из пленочного слоя в соединении с не пропитанной смолой декоративной бумагой, с одной стороны, и из пленочного слоя и полностью импрегнированной декоративной бумаги, с другой стороны.

При испытании сопротивление расслаиванию определялось по методу определения прочности сцепления по Скотту (Scott Bond).

При этом испытательная лента из покровного слоя с помощью двухсторонней липкой ленты закрепляется на твердой подложке, такой как наковальня. На верхнюю сторону испытуемого образца таким же образом наносится уголок. Вся конструкция определенным образом сдавливается и затем закрепляется в зажиме измерительного устройства. При отпускании маятника уголок сбивается с испытательного образца. При этом энергия маятника сокращается. Регистрируется отношение потери энергии к площади образца, и в качестве усредненного значения (Дж/м2) выводится из многочисленных измерений. Это значение тем самым описывает поглощение энергии относительно площади контактной поверхности.

В этой связи было определено значение 600 Дж/м2 для покровного слоя с не пропитанной смолой декоративной бумагой и значение 1000 Дж/м2 для полностью импрегнированной декоративной бумаги. В противоположность этому, в случае покровного слоя с частично импрегнированной бумагой было достигнуто неожиданно высокое значение в 2040 Дж/м2.

Из этих конкретных определенных значений следует, что в зависимости от выбора основы декоративной бумаги и применяемых для частичного импрегнирования смолы/связующего средства сопротивление расслаиванию соответствующего изобретению покровного слоя должно составлять свыше 1500 Дж/м2, и предпочтительно более 1800 Дж/м2.

Кроме того, соответствующий изобретению покровный слой должен иметь прочность на отрыв согласно стандарту EN 13329 свыше 0,7 Н/мм2, предпочтительно между 0,95 и 1,33 Н/мм2, и, в частности, между 1 и 1,3 Н/мм2. При проведенных испытаниях было установлено, что соответствующий изобретению покровный слой по существу достигает такой же прочности на отрыв, как покровный слой с полностью импрегнированной декоративной бумагой, а именно, около 1,18 Н/мм2, тогда как для покровного слоя с не пропитанной смолой декоративной бумагой была достигнута прочность на отрыв только 0,46 Н/мм2.

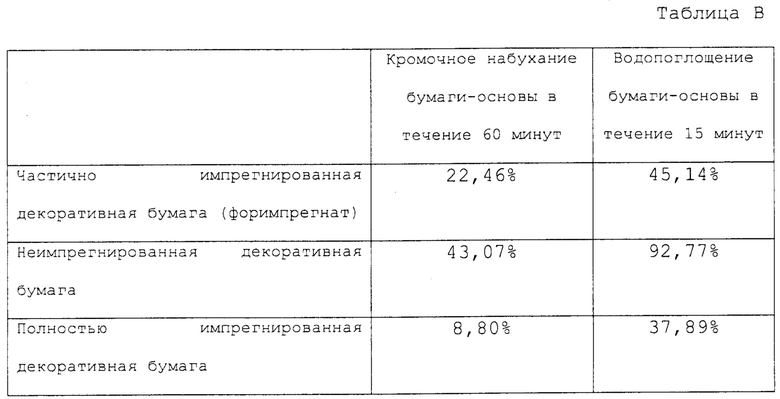

Дополнительными важными показателями являются кромочное набухание и водопоглощение бумаги-основы, прежде чем она будет покрыта находящимся на наружной стороне пленочным слоем. В отношении кромочного набухания речь идет об увеличении толщины бумаги-основы на краевом участке после того, как бумага-основа на протяжении промежутка времени 60 минут была оставлена в контакте с водой. Было установлено, что частичное импрегнирование соответствующей изобретению бумаги должно быть таким, чтобы кромочное набухание получалось между 10 и 35%, предпочтительно между 15 и 30%, и, в частности, между 20 и 25%. В одном конкретном варианте исполнения соответствующего изобретению покровного слоя кромочное набухание было определено составляющим 22,46%. В случае покровного слоя с не пропитанной смолой декоративной бумагой кромочное набухание было определено на уровне 43,07%, и при применении полностью импрегнированной декоративной бумаги было найдено ожидаемое низкое кромочное набухание в 8,8%.

Водопоглощение в процентах получается из формулы

WA=100×(mq-me)/me,

причем mq обозначает массу набухшего образца, и me обозначает массу высушенного образца. Применяемая согласно изобретению частично импрегнированная бумага в качестве бумаги-основы имеет водопоглощение после 15 минут между 30 и 60%, предпочтительно между 40 и 50%, и, в частности, между 43 и 47%. При испытании с форимпрегнатом было достигнуто водопоглощение 45,14%. В случае не пропитанной смолой декоративной бумаги было измерено водопоглощение 94,77%, и при полностью импрегнированной декоративной бумаге - водопоглощение 37,89%.

Тем самым в результате установлено, что при применении полностью импрегнированной декоративной бумаги по сравнению с частично импрегнированной декоративной бумагой наиболее благоприятные свойства достигаются только в отношении кромочного набухания и водопоглощения. Правда, эти благоприятные значения должны восприниматься в определенной степени относительными, так как при уложенных панелях в области кромок и без того обеспечивается эффект герметизации благодаря эластичному полимерному покрытию, так что, в конечном счете, и так уже малое количество влаги может попадать на декоративную бумагу и, в частности, на кромки. Более того, между полностью импрегнированной декоративной бумагой и частично импрегнированной декоративной бумагой в отношении прочности на отрыв получаются по существу одинаковые значения. Однако соответствующий изобретению покровный слой с частично импрегнированной декоративной бумагой по сравнению с покровным слоем с полностью и, соответственно, насквозь импрегнированным покровным слоем явственно превосходит его в отношении сопротивления отслаиванию, прочности сцепления и сопротивления расслаиванию. Покровный слой с не пропитанной смолой декоративной бумагой по всем требованиям уступает покровному слою согласно изобретению.

Частичное импрегнирование бумажного слоя, в конечном счете, всегда имеет место тогда, когда степень импрегнирования составляет свыше 0%, как для не пропитанных смолой декоративных бумаг, и менее 100%, как в случае полностью пропитанных смолой бумаг. При этом, в принципе, возможны каждое отдельное значение и каждый отдельный промежуточный интервал в пределах границ диапазона. Однако предпочтительными являются степени импрегнирования между 5 и 50%, дополнительно предпочтительно между 10 и 40%, еще более предпочтительно между 15 и 35%, и, в частности, между 20 и 30%.

Изобретение также относится к многослойной пленке, которая пригодна в качестве полуфабриката для изготовления соответствующего изобретению покровного слоя, и с применением давления и/или тепла может быть неразъемно соединена с частично импрегнированной бумагой. Пленка представляет собой предмет пункта 10 формулы изобретения. Предпочтительные варианты исполнения пленки описаны в пунктах 11-20 формулы изобретения.

Впрочем, в связи с настоящим изобретением было установлено, что является благоприятным, когда степень импрегнирования бумаги возрастает от верхней стороны к нижней стороне. При этом верхняя сторона бумаги означает сторону, на которой предусмотрен пленочный слой из эластичного полимера, тогда как нижняя сторона представляет сторону бумажного слоя, обращенную к основной части панели. В конечном счете, получается так, что более интенсивное импрегнирование на нижней стороне ведет к хорошему связыванию бумаги с основной частью панели через данный соединительный слой (клеевой или клеящий слой), тогда как уменьшенная степень импрегнирования на верхней стороне обусловливает очень хорошее связывание с находящимся на наружной стороне пленочным слоем. При этом понимается, что в зависимости от выбора полимерного материала для пленочного слоя и материала, используемого для данного соединительного слоя, в принципе, также возможно наличие однородного частичного импрегнирования.

Кроме того, настоящее изобретение относится не только к покровному слою как таковому, но также к комбинации связанного с основной частью панели покровного слоя, то есть к соответствующей панели.

Впрочем, следует понимать, что в вышеуказанных интервалах и границах диапазонов всякие промежуточные интервалы и отдельные значения содержатся и рассматриваются как раскрытые согласно изобретению, даже когда эти промежуточные интервалы и отдельные значения конкретно не приведены.

Дополнительные признаки, преимущества и возможности применения настоящего изобретения следуют из нижеприведенного описания примеров исполнения с помощью чертежа и самого чертежа. При этом все описанные и/или представленные иллюстративно признаки сами по себе или в любой комбинации составляют предмет настоящего изобретения, независимо от их объединения или их взаимосвязи.

Как показано:

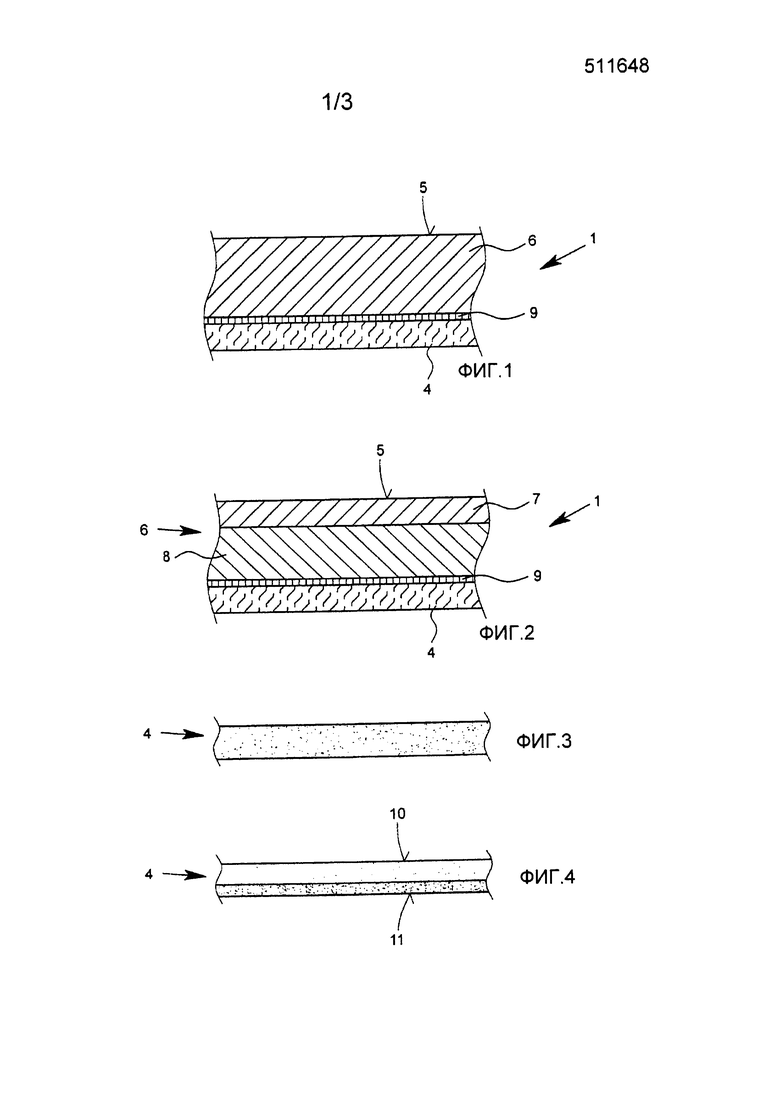

фиг. 1 представляет схематический вид в разрезе одного варианта исполнения соответствующего изобретению покровного слоя,

фиг. 2 представляет схематический вид в разрезе одного дополнительного варианта исполнения соответствующего изобретению покровного слоя,

фиг. 3 представляет схематический вид бумажного слоя, применяемого для соответствующего изобретению покровного слоя,

фиг. 4 представляет другой вариант исполнения бумажного слоя, применяемого для соответствующего изобретению покровного слоя,

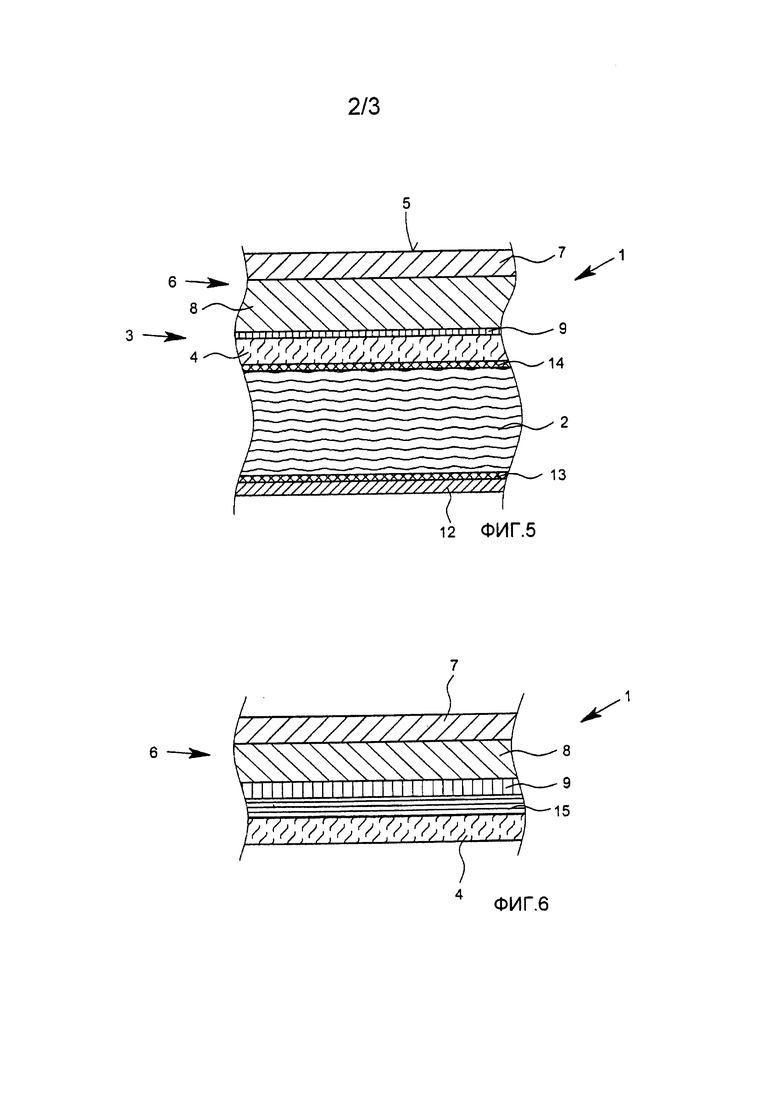

фиг. 5 представляет схематический вид в разрезе соответствующей изобретению панели с покровным слоем,

фиг. 6 представляет схематический вид в разрезе соответствующего изобретению покровного слоя,

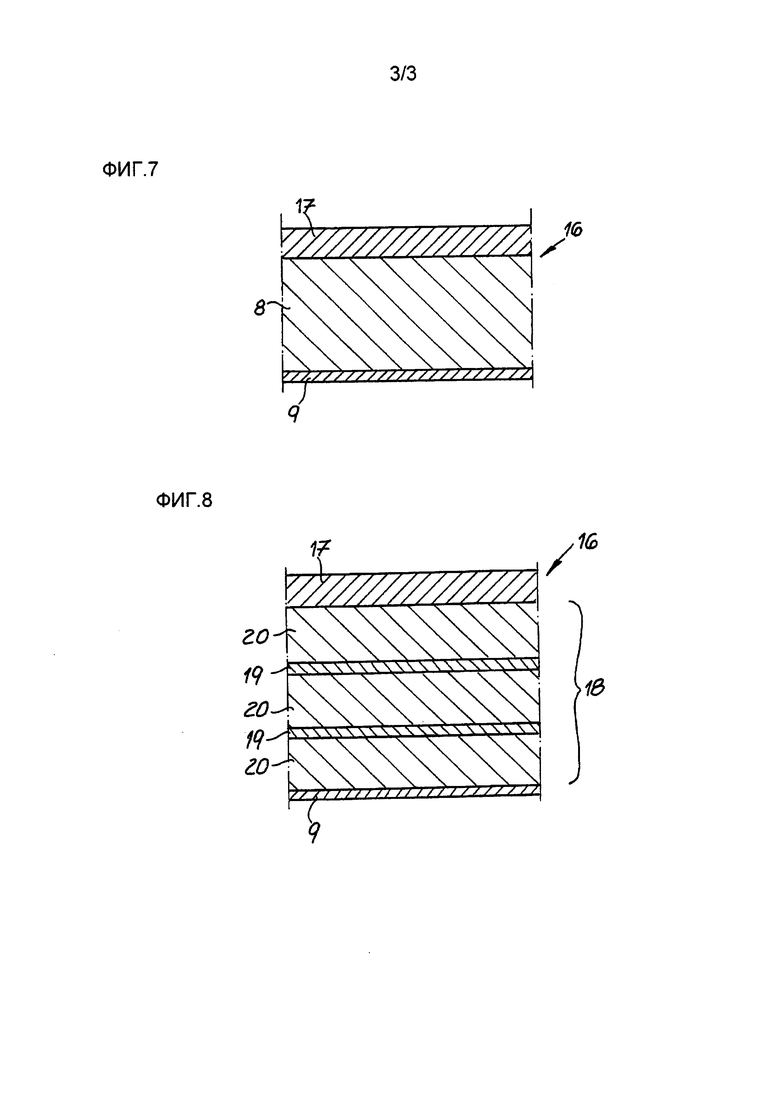

фиг. 7 представляет слоистую структуру пленки, применяемой в соответствующем изобретению покровном слое, и

фиг. 8 представляет другой вариант исполнения пленки, пригодной для изготовления покровного слоя.

На фигурах 1 и 2 представлены различные варианты исполнения покровного слоя 1, который предусмотрен для имеющей основную часть 2 панели 3. Панель 3 может иметь разнообразные варианты применения. В частности, панель рассматривается как панель для покрытия пола, стен или потолка, или также как конструкционный элемент мебели, панель для строений, перекрытий или сухой кладки, а также в качестве фасадного, панельного или напольного элемента, или в качестве элемента для ограничения видимости. Предпочтительной областью применения покровного слоя 1 является применение в качестве так называемого покрытия для изготовления полов с изоляцией шума шагов.

Покровный слой 1 имеет бумажный слой 4 и образующий наружную сторону 5 покровного слоя пленочный слой 6 из эластичного полимера. Варианты исполнения согласно фигурам 1 и 2 различаются в том отношении, что пленочный слой 6 при варианте исполнения согласно фиг. 1 является однослойным, тогда как в варианте исполнения согласно фиг. 2 он является двухслойным.

Пленочный слой 6, независимо от того, является ли он одно- или двухслойным, состоит из физически или химически сшитого полимера, причем предпочтительны термопластичные эластомеры на основе полиуретана. При двухслойной конфигурации согласно фиг. 2, в которой предусмотрены один наружный слой 7 и один функциональный слой 8, предпочтительно, чтобы наружный слой 7 имел более высокое значение твердости по Шору, чем функциональный слой. Наружный слой 7 в данном случае имеет твердость по Шору от 90 единиц шкалы А по Шору до 80 единиц шкалы D по Шору, тогда как функциональный слой 8 имеет твердость по Шору от 50 единиц по шкале А до максимально 90 единиц шкалы А по Шору. Толщина функционального слоя 8 в 2-100 раз превышает толщину наружного слоя. Наружный слой 7 предпочтительно имеет толщину слоя от 5 мкм до 100 мкм, и функциональный слой 8 имеет толщину слоя между 100 мкм и 500 мкм. На наружной стороне 5 может быть предусмотрена выполненная тиснением трехмерная структура поверхности, которая, например, соответствует текстуре древесины, которая напечатана на бумажном слое 4.

Не показано, что пленочный слой 6 также может иметь больше, чем два слоя. Так, без затруднений возможна трехслойная или более конструкция. В принципе, таких слоев может быть сколько угодно. В частности, возможно, что слоистая структура пленочного слоя 6 выполнена из чередующихся слоев 7 и 8.

В целом же пленочный слой 6 является прозрачным, чтобы, как правило, сквозь пленочный слой 6 было различимым предусмотренное на бумажном слое 4 напечатанное изображение. В представленных примерах исполнения между бумажным слоем 4 и пленочным слоем 6 находится слой 9 промотора адгезии. При этом речь может идти, например, о клеящем или клеевом слое. Правда, в принципе, от слоя промотора адгезии можно отказаться, когда в результате выбора соответствующего материала пленочного слоя 6 и бумажного слоя 4 возможно непосредственное соединение между слоями 4 и 6.

Теперь предусмотрено, что бумажный слой 4, в отношении которого в данном случае речь идет о декоративной бумаге, является импрегнированным только частично. Подобное частичное импрегнирование отличается от полного или сплошного импрегнирования тем, что при частичном импрегнировании декоративной бумаги максимальный поровый объем, который имеется для поглощения связующего средства/смолы, заполнен только частично, то есть остается доля свободного порового объема. Соответственно этому, степень поглощенного при импрегнировании связующего средства в частично импрегнированной декоративной бумаге является меньшей, чем в полностью или насквозь импрегнированной декоративной бумаге. В отношении бумажного слоя 4 речь может идти о так называемом форимпрегнате. Форимпрегнат представляет декоративную бумагу, которая была частично импрегнирована уже при изготовлении бумаги. Но, в принципе, также возможно, что декоративная бумага только частично импрегнирована после изготовления бумаги. Степень импрегнирования предпочтительно составляет между 20 и 80%. При этом степень импрегнирования означает относительную поглотительную способность декоративной бумаги для впитывания связующего средства. Полностью импрегнированная или насквозь импрегнированная декоративная бумага имеет степень импрегнирования 100%, тогда как не пропитанная смолой декоративная бумага имеет степень импрегнирования 0%.

На фиг. 3 представлен бумажный слой 4, который после пропитывания связующим средством или, соответственно, импрегнирования имеет по толщине бумажного слоя равномерную степень импрегнирования, в данном случае в области 30%. В отличие от этого, в показанном на фиг. 4 варианте исполнения предусмотрено, что степень импрегнирования от верхней стороны 10 бумажного слоя, которая обращена к пленочному слою 6, возрастает к нижней стороне 11. В принципе, может быть предусмотрено непрерывное, соответственно, равномерное возрастание степени импрегнирования по толщине слоя. Так, в приведенном примере исполнения в нижней половине толщины бумажного слоя 4 создана более высокая степень импрегнирования, в данном случае от около 35% до 40%, и верхняя половина имеет более низкую степень импрегнирования, в данном случае от около 25% до 30%. Для частичного импрегнирования бумажного слоя 4 могут быть использованы термореактивные смолы или акрилатное связующее средство. В частности, применяются смолы на основе аминопластов, а также латексные или полиуретановые (PU) дисперсии.

На фиг. 5 схематически показана слоистая структура панели 3. Панель 3 имеет основную часть 2 панели из древесного материала. При этом речь может идти, например, о древесноволокнистой (HDF) или древесностружечной (MDF) плите. Как понимается, вместо древесного материала могут быть предусмотрены также другие несущие материалы, такие как полимерные материалы, металлы, сталь, гипс или тому подобные, а также композитные материалы. Толщина основной части 2 панели составляет по меньшей мере 5 мм. Без затруднений возможны большие толщины. Не показано, что панель 3 в области основной части 2 панели является профилированной по торцу, чтобы благодаря профилированию соединяться с соседними панелями 3 с геометрическим замыканием и/или фрикционным стопорением. Основная часть 2 панели на противоположных сторонах предпочтительно имеет так называемые соединительные профили с защелкиванием, которые действуют по типу системы «шпунт-гребень». В остальном панель, в частности, когда она используется как панельный элемент, имеет форму вытянутого в длину прямоугольника. При этом размеры, в принципе, являются произвольными.

С нижней стороны на панели 3 предусмотрено противонатяжение 12. Оно соединено с основной частью 2 панели с помощью слоя 13 промотора адгезии, в отношении которого речь может идти о клеящем или клеевом слое. В отношении противонатяжения 12 речь идет о слое для стабилизации формы. Следует определенно указать на то, что исполнение противонатяжения 12, в принципе, целесообразно и на практике в каждом случае является правилом для панельных элементов, однако его применение не является настоятельной необходимостью.

На верхней стороне на основной части 2 панели находится покровный слой 1, который соединен с основной частью 2 панели слоем 14 промотора адгезии, в отношении которого речь может идти о клеевом или клеящем слое. Правда, в принципе, от слоя 14 промотора адгезии можно отказаться, когда в результате выбора соответствующего материала пленочный слой 6 непосредственно связывается с бумажным слоем 4.

В связи с изобретением были проведены испытания с покровным слоем 1 соответственно фиг. 2, с покровным слоем соответственно фиг. 2 при не пропитанной смолой декоративной бумаге (степень импрегнирования 0%), и с покровным слоем соответственно фиг. 2, однако в соединении с полностью импрегнированной декоративной бумагой (степень импрегнирования 100%). При этом были испытаны сопротивление отслаиванию, прочность сцепления, сопротивление расслаиванию и прочность на отрыв со следующими результатами.

Кроме того, были испытаны частично импрегнированный материал, то есть бумага-основа соответственно Фиг. 3, не пропитанная смолой декоративная бумага и полностью импрегнированная декоративная бумага как таковая, в отношении кромочного набухания и водопоглощения, со следующими результатами.

Кроме того, были испытаны частично импрегнированный материал, то есть бумага-основа соответственно Фиг. 3, не пропитанная смолой декоративная бумага и полностью импрегнированная декоративная бумага как таковая, в отношении кромочного набухания и водопоглощения, со следующими результатами.

Фиг. 6 показывает вид в разрезе одного дополнительного варианта исполнения соответствующего изобретению покровного слоя 1. Покровный слой 1 в представленном примере исполнения выполнен пятислойным. Наряду с наружным слоем 7, который образует рабочий слой, и лежащим под наружным слоем 7 функциональным слоем 8 предусмотрен слой 9 промотора адгезии. Слои 7, 8 и 9 образуют пленочный слой 6. Слой 9 промотора адгезии образует граничный слой с бумагой. Ниже слоя 9 промотора адгезии находится частично импрегнированная декоративная бумага, которая имеет нижний бумажный слой 4 и вышележащий граничный слой 15 с пленочным слоем 6. Этот граничный слой 15 может быть сформирован используемой для импрегнирования бумажного слоя смолой, или, соответственно, связующим средством, и/или печатной краской.

Пленочный слой 6 может быть нанесен экструзионным покрытием на бумажный слой 4, который изготовлен в виде частично импрегнированного форимпрегната или частично импрегнированной бумаги. Пленочный слой 6 также может быть изготовлен в форме предварительно сформированной многослойной пленки 16, которая наносится на частично импрегнированную бумагу в процессе каширования. Фиг. 7 показызает слоистую структуру пригодной для соответствующего изобретению покровного слоя многослойной пленки 16. Многослойная пленка 16 имеет находящийся на верхней стороне рабочий слой 17 из физически или химически сшитого полимера, по меньшей мере один, также состоящий из физически или химически сшитого полимера функциональный слой 8, и находящийся на нижней стороне слой 9 промотора адгезии. Функциональный слой 8 размещен между рабочим слоем 17 и слоем 9 промотора адгезии, и в примере исполнения согласно фиг. 7 имеет по всей своей толщине меньшую твердость по Шору, нежели рабочий слой 17. Слой 9 промотора адгезии выполнен таким образом, что он при применении давления и/или температуры образует неразъемное соединение с частично импрегнированной бумагой. Слой промотора адгезии предпочтительно состоит из одного или многих сополимеров на основе полиамида, акрилата или уретана.

Рабочий слой 17 и функциональный слой 8 показанной на фиг. 7 пленки являются соэкструдированными. Функциональный слой пленки при вышеописанных вариантах применения поглощает механические ударные нагрузки и проявляет эффективное действие в отношении изоляции шума шагов. Рабочий слой придает поверхности высокую стойкость к царапанию, малую степень износа, а также приятное ощущение на ощупь. При использовании покровного слоя на ламинатной панели достигается приятное ощущение теплого для ног пола.

Рабочий слой, в частности, может иметь твердость по Шору от более 90 единиц по шкале А до величины 80 единиц шкалы D по Шору, причем предпочтительна твердость примерно 60 единиц шкалы D по Шору. Твердость по Шору функционального слоя, в частности, варьирует в диапазоне от 50 единиц шкалы А по Шору до максимально 90 единиц шкалы А по Шору, причем предпочтительной для функционального слоя является твердость по Шору около 70 единиц шкалы А по Шору.

Рабочий слой 17 и функциональный слой 8 могут состоять из термопластичных эластомеров на основе олефинов (ТРЕ-О), сшитых термопластичных эластомеров на основе олефинов (TPE-V), термопластичных эластомеров на уретановой основе (TPE-U), термопластичных сложнополиэфирных эластомеров (ТРЕ-Е), стирольных блок-сополимеров (TPE-S) или термопластичных сополиамидов (ТРЕ-А). Рабочий слой и функциональный слой предпочтительно состоят из термопластичных эластомеров на уретановой основе (TPE-U). Рабочий слой может иметь выполненную тиснением трехмерную поверхностную структуру, причем тонкие структуры, например, такие как типичные для шпона, могут быть созданы в рабочем слое 17 как долговременные.

Толщина пленочных слоев 17, 8 зависит от цели применения и может варьировать в широком диапазоне параметров. Для вышеописанных вариантов применения рабочий слой 17 и функциональный слой 8 совместно имеют целесообразную общую толщину между 50 мкм и 2000 мкм, причем толщина функционального слоя 8 является в 2-100 раз больше, чем толщина рабочего слоя 17.

Пленка для вышеуказанных вариантов применения предпочтительно является прозрачной. Кроме того, рабочий слой 17 может содержать добавки, например, для повышения огнестойкости, улучшения электростатических характеристик и тому подобного.

В представленном на фиг. 8 примере исполнения функциональный слой 8 пленки имеет структуру 18 из множества соэкструдированных слоев 19, 20, причем слои в каждом случае состоят из физически или химически сшитого термопластичного полимера. В слоистой структуре твердые слои 19, которые имеют твердость по Шору, соответствующую или сравнимую с рабочим слоем 17, и мягкие слои 20 размещены чередующимися. При этом мягкий слой 20 примыкает к нижней стороне рабочего слоя 17. Последовательность твердых слоев и мягких слоев обеспечивает лучшее распределение сжимающих нагрузок и имеет результатом улучшенную изоляцию корпусного шума и, соответственно, изоляцию шума шагов.

Список условных обозначений:

1 Покровный слой

2 Основная часть панели

3 Панель

4 Бумажный слой

5 Наружная сторона

6 Пленочный слой

7 Наружный слой

8 Функциональный слой

9 Слой промотора адгезии

10 Верхняя сторона

11 Нижняя сторона

12 Противонатяжение

13 Слой промотора адгезии

14 Слой промотора адгезии

15 Граничный слой

16 Многослойная пленка

17 Рабочий слой пленки

18 Слоистая структура функционального слоя

19 Твердые слои слоистой структуры

20 Мягкие слои слоистой структуры

Изобретение относится к покровному слою (1) для имеющей основную часть (2) панели (3), такой как панель для покрытия пола, стен или потолка, и/или мебельный элемент, панель для строений, перекрытий или сухой кладки, и/или в качестве фасадного, панельного или напольного элемента, элемента для ограничения видимости, причем покровный слой (1) имеет бумажный слой (4) и образующий наружную сторону (5) покровного слоя (1) пленочный слой (6) из эластичного полимера, при этом бумажный слой (4) выполнен в виде частично импрегнированного уже при изготовлении бумаги форимпрегната, или в виде бумаги, частично импрегнированной после изготовления бумаги и перед соединением с пленочным слоем (6). Изобретение также относится к многослойной пленке (16) для покровного слоя (1), содержащей находящийся на верхней стороне рабочий слой (17) из физически или химически сшитого полимера, по меньшей мере один также состоящий из физически или химически сшитого полимера функциональный слой (8) и находящийся на нижней стороне слой (9) промотора адгезии, причем функциональный слой (8) размещен между рабочим слоем (17) и слоем (9) промотора адгезии и по всей своей толщине или по меньшей мере в примыкающей к рабочему слою (17) зоне имеет меньшую твердость по Шору, чем рабочий слой (17), причем слой (9) промотора адгезии в результате применения давления и/или температуры образует неразъемное соединение с частично импрегнированным бумажным слоем (4). Также изобретение относится к панели (3), такой как панель для покрытия пола, стен или потолка, и/или мебельный элемент, панель для строений, перекрытий или сухой кладки, и/или в качестве фасадного, панельного или напольного элемента, элемента для ограничения видимости, с основной частью (2) панели и соединенным с основной частью (2) панели покровным слоем (1). 3 н. и 19 з.п. ф-лы, 8 ил., 2 табл.

1. Покровный слой (1) для имеющей основную часть (2) панели (3), такой как панель для покрытия пола, стен или потолка, и/или мебельный элемент, панель для строений, перекрытий или сухой кладки, и/или в качестве фасадного, панельного или напольного элемента, элемента для ограничения видимости, причем покровный слой (1) имеет бумажный слой (4) и образующий наружную сторону (5) покровного слоя (1) пленочный слой (6) из эластичного полимера,

отличающийся тем, что

бумажный слой (4) выполнен в виде частично импрегнированного уже при изготовлении бумаги форимпрегната или в виде бумаги, частично импрегнированной после изготовления бумаги и перед соединением с пленочным слоем (6).

2. Покровный слой по п. 1, отличающийся тем, что сопротивление отслаиванию покровного слоя (1) от основной части (2) панели составляет более 1,5 Н/см, предпочтительно более 2 Н/см, в частности между 2,1 и 3,5 Н/см.

3. Покровный слой по п. 1 или 2, отличающийся тем, что покровный слой (1) имеет показатель (Gt) решетчатого надреза согласно стандарту ISO 2409 на уровне 3 или лучше, в частности, 1 или 0.

4. Покровный слой по п. 1, отличающийся тем, что покровный слой (1) имеет значение сопротивления расслаиванию, измеренное по методу определения прочности сцепления по Скотту более 1500 Дж/мм2, предпочтительно более 1800 Дж/мм2, и в частности между 1900 и 2200 Дж/мм2.

5. Покровный слой по п. 1, отличающийся тем, что покровный слой (1) имеет прочность на отрыв согласно стандарту EN 13329 свыше 0,7 Н/мм2, предпочтительно между 0,95 и 1,35 Н/мм2, и в частности между 1,1 и 1,3 Н/мм2.

6. Покровный слой по п. 1, отличающийся тем, что бумажный слой (4) в качестве бумаги-основы имеет величину кромочного набухания после 60 минут от 10 до 35%, предпочтительно между 15 и 30%, и в частности между 20 и 25%.

7. Покровный слой по п. 1, отличающийся тем, что бумажный слой (4) в качестве бумаги-основы имеет величину водопоглощения после 15 минут между 30 и 60%, предпочтительно между 40 и 50%, и в частности между 43 и 47%.

8. Покровный слой по п. 1, отличающийся тем, что бумажный слой (4) имеет степень импрегнирования между 5% и 50%, предпочтительно между 10% и 40%, более предпочтительно между 15% и 35%, и в частности между 20% и 30%.

9. Покровный слой по п. 1, отличающийся тем, что степень импрегнирования бумажного слоя (4) возрастает от верхней стороны (10) бумажного слоя (4) к нижней стороне (11) бумажного слоя (4).

10. Покровный слой по п. 1, отличающийся тем, что бумажный слой выполнен в виде частично импрегнированной декоративной бумаги.

11. Многослойная пленка (16) для покровного слоя (1) по одному из пп. 1-10, содержащая

находящийся на верхней стороне рабочий слой (17) из физически или химически сшитого полимера,

по меньшей мере один также состоящий из физически или химически сшитого полимера функциональный слой (8), и

находящийся на нижней стороне слой (9) промотора адгезии,

причем функциональный слой (8) размещен между рабочим слоем (17) и слоем (9) промотора адгезии и по всей своей толщине или по меньшей мере в примыкающей к рабочему слою (17) зоне имеет меньшую твердость по Шору, чем рабочий слой (17), причем слой (9) промотора адгезии в результате применения давления и/или температуры образует неразъемное соединение с частично импрегнированным бумажным слоем (4).

12. Многослойная пленка по п. 11, отличающаяся тем, что слой (9) промотора адгезии состоит из одного или более сополимеров на полиамидной, акрилатной или уретановой основе.

13. Многослойная пленка по п. 11 или 12, отличающаяся тем, что рабочий слой (17) и функциональный слой (8) являются соэкструдированными.

14. Многослойная пленка по п. 11, отличающаяся тем, что рабочий слой (17) имеет твердость по Шору от более 90 единиц шкалы А по Шору до 80 единиц шкалы D по Шору.

15. Многослойная пленка по п. 11, отличающаяся тем, что примыкающая к рабочему слою (17) зона функционального слоя (8) имеет твердость по Шору от 50 единиц шкалы А по Шору до максимально 90 единиц шкалы А по Шору.

16. Многослойная пленка по п. 11, отличающаяся тем, что рабочий слой (17) и функциональный слой (8) состоят из термопластичных эластомеров, предпочтительно из термопластичных эластомеров на уретановой основе (TPE-U).

17. Многослойная пленка по п. 11, отличающаяся тем, что рабочий слой (17) и функциональный слой (8) совместно имеют общую толщину между 50 мкм и 2000 мкм, причем толщина функционального слоя (8) в 2-100 раз больше толщины рабочего слоя (17).

18. Многослойная пленка по п. 11, отличающаяся тем, что функциональный слой (8) имеет структуру (18) из множества соэкструдированных слоев (19, 20), которые в каждом случае состоят из физически или химически сшитого полимера, причем твердые слои (19), которые имеют твердость по Шору, соответствующую или сравнимую с рабочим слоем (17), и мягкие слои (20) размещены чередующимися.

19. Многослойная пленка по п. 11, отличающаяся тем, что рабочий слой (17) имеет выполненную тиснением трехмерную поверхностную структуру.

20. Многослойная пленка по п. 11, отличающаяся тем, что рабочий слой (17) содержит добавки, например, для повышения огнестойкости, улучшения электростатических характеристик.

21. Многослойная пленка по п. 11, отличающаяся тем, что пленка является прозрачной.

22. Панель (3), такая как панель для покрытия пола, стен или потолка, и/или мебельный элемент, панель для строений, перекрытий или сухой кладки, и/или в качестве фасадного, панельного или напольного элемента, элемента для ограничения видимости, с основной частью (2) панели и соединенным с основной частью (2) панели покровным слоем (1) по одному из предшествующих пунктов.

| ПУСКОВОЙ КОНТЕЙНЕР ДЛЯ РАКЕТЫ | 2004 |

|

RU2263867C1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| ДЕКОРАТИВНЫЙ СЛОИСТЫЙ МАТЕРИАЛ (ВАРИАНТЫ), ДЕКОРАТИВНЫЙ ОБЛИЦОВОЧНЫЙ ЛИСТ ДЛЯ ИЗГОТОВЛЕНИЯ СЛОИСТОГО МАТЕРИАЛА (ВАРИАНТЫ) И СПОСОБЫ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТА | 1992 |

|

RU2106974C1 |

Авторы

Даты

2017-11-23—Публикация

2013-12-06—Подача