Область техники

Данное изобретение связано с усовершенствованным непрерывным способом производства целлюлозы из измельченного не содержащего пыли травянистого сырья, например мискантуса /Miscanthus х giganteus, Andersson/.

Техническая проблема

Техническую проблему можно описать вопросом «Как осуществить эффективное производство целлюлозы из травянистого сырья с использованием простейших возможных производственных способов и оборудования при наиболее мягких возможных условиях варки с целью обеспечения максимального сохранения натуральных волокон исходного сырья с минимальным потреблением электроэнергии на единицу веса продукции?».

В традиционном производстве целлюлозы используются химикаты на основе серы, оказывающие существенное отрицательное воздействие на окружающую среду и требующие значительного потребления воды и энергии.

Наиболее важными характеристиками любого успешного производства целлюлозы из травянистого сырья являются обеспечение:

(i) максимально мягкой возможной варки измельченного растительного материала для удаления нежелательных нецеллюлозных фракций;

(ii) минимального механического воздействия, включая мягкое перемешивание или даже отсутствие перемешивания суспензии бумажной массы;

(iii) эффективного сортирования и фракционирования;

(iv) мягкого размола; и

(v) дополнительно, аккуратного отбеливания

с целью сохранить натуральные целлюлозные волокна, которые являются основой высококачественной бумаги или целлюлозы.

Способы, использующие более мягкие химикаты в ходе варки, зачастую требуют высокого потребления энергии вследствие интенсивного размола целлюлозы для получения продукции, подходящей для изготовления бумаги.

Первой технической проблемой, решаемой описанным изобретением, является использование более мягких химикатов в способе варки и предотвращение высокого энергопотребления, связанного со сложной механической обработкой.

Второй технической проблемой, решаемой описанным изобретением, является поиск ответа в рамках «зеленой» химической технологии, отличающейся:

(a) очень мягкими условиями варки: 70-100°С с весовым процентом NaOH 0,9-1,5 и весовым процентом NaCl или Na2SO3 0,15-0,4;

(b) высокой концентрацией суспензии в ходе варки и, таким образом, высоким выходом (производительностью);

(c) эффективным сохранением натуральных волокон не содержащего пыли сырья благодаря использованию варочной установки без какого-либо перемешивающего устройства и мягкому механическому воздействию в ходе диспергирования и сортирования;

(d) более низким энергопотреблением на единицу веса готовой целлюлозы вследствие отсутствия сложной механической обработки; и

(e) незначительным использованием варочных химикатов (по сравнению с предшествующей технологией) и, в частности, незначительным использованием химикатов на основе серы (например, Na2SO3) или даже полным отсутствием серы при варке.

Насколько нам известно, это - первый экологически безопасный способ изготовления целлюлозы, который функционирует при таких мягких условиях варки, осуществляется на таком простом производственном оборудовании и в дальнейшем дополняется существенно более низким потреблением варочных химикатов, воды и энергии, а также более низкими инвестициями в оборудование. Данный способ эффективно функционирует при использовании травянистого сырья.

Уровень техники

На сегодняшний день производство целлюлозы для изготовления бумаги из восстанавливаемого быстро растущего и более экономичного растительного сырья становится все более насущной проблемой. Таким образом, древесину, используемую в классических способах, необходимо заменить на травянистое сырье, например мискантус /Miscanthus к giganteus, Andersson/, просо прутьевидное /Panicum virgatum, Linne/, сорго /Sorghum species, Linne/, тростник обыкновенный /Phragmites australis, Cav./, арундо тростниковый /Arundo donax, Linne/, стебли различных злаковых и т.д.

Наиболее важной фазой способа изготовления целлюлозы является варка. Она предполагает варку измельченного древесно-целлюлозного материала в водном растворе соответствующих варочных химикатов. Существует несколько способов варки в зависимости от используемых химикатов. Самые известные технологии основаны на варке в растворах:

(i) серосодержащих химикатов: карбонат натрия (Na2CO3) и сульфат серы (Na2SO3), гидроксид магния [Mg(ОН)2] и сульфит магния (MgSO3), гидроксид аммония (NH4OH) и сульфит аммония [(NH4)2SO3], гидрогенсульфит кальция [Са(HSO3)2], гидрогенсульфит магния [Mg(HSO3) 2], гидроксид натрия (NaOH), сульфид натрия (Na2S) и сульфат натрия (Na2SO4);

(ii) не содержащих серу химикатов: карбонат натрия (Na2CO3) и гидроксид натрия (NaOH); и

(iii) кислот, таких как азотная кислота (HNO3).

Такой раствор варочных химикатов также известен как «белый щелок» и представляет собой либо свежий, либо восстановленный раствор варочных химикатов. Белый щелок помогает удалить нецеллюлозные материалы, которые в нем растворяются, оставляя по сути чистые целлюлозные волокна, подвешенные в жидкой фазе.

Сваренное сырье с удаленным нецеллюлозным материалом, т.е. «бумажная масса», в конце варки находится в использованном растворе, который содержит различные химические формы нецеллюлозных растительных компонентов и остатки варочных химикатов. Эта водная фаза называется «черным щелоком». Таким образом, бумажная масса после варки - это, по сути, суспензия чистых целлюлозных волокон в черном щелоке.

В целом, с точки зрения химической технологии, более старые способы серийного производства были заменены непрерывными способами.

В документе US 3,097,987 изобретатель А.Р. Сломэн описывает простой непрерывный способ варки для обработки древесно-целлюлозных волокнистых материалов вначале посредством обработки измельченного сырья паром повышенной температуры, а затем посредством сжатия для удаления излишней влаги, после чего обрабатываемое паром сырье непрерывно подается в верхнюю часть варочной установки, где подача раствора варочных химикатов происходит рядом с местом поступления сырья, также в верхней части варочной установки. Древесно-целлюлозное сырье в растворе варочных химикатов опускается вниз, происходит варка и полученная таким образом суспензия непрерывно удаляется из нижней части варочной установки примерно с такой же скоростью, как поступает сырье. Описываемая варочная установка очевидно представляет собой вертикальную колонку с гладкими боковыми стенками без какого-либо экрана, контура циркуляции или перемешивающего устройства.

Однако в данном документе не говорится, что пар поступает напрямую в варочную установку с раствором варочных химикатов или без него, а говорится только, что смесь нагревается до температуры варки, что, в данном случае, является предварительной фазой перед самим способом варки.

В документе GB 1,298,745 изобретатель Р.Р. Бертил описывает непрерывный способ производства бумажной массы из растительного материала посредством: (а) разделения измельченного сырья по размеру; (b) пропитывания разделенного материала раствором варочных химикатов; (с) удаления излишков влаги в обезвоживателе для достижения достаточного уровня сухости материала; (d) варки суспензии измельченного растительного сырья посредством движения вниз по вертикальной варочной установке под действием силы тяжести и (е) обработки сваренной бумажной массы в обезвоживателе для удаления излишков воды; см. ссылку 2. Кроме того, варочная установка, описанная в этом документе, не оборудована экраном и перемешивающим устройством. Преимущество гладких внутренних стенок варочной установки использовано в настоящем изобретении.

В документе СА 2,080,677 изобретатель К. Хенриксон описывает непрерывный способ производства бумажной массы из измельченного (1-5 мм) целлюлозосодержащего сырья, который включает в себя: (а) отдельную предварительную обработку измельченного сырья паром в пропарочной камере; (b) пропитывание пропаренного сырья раствором варочных химикатов (Na2SO3 и Na2S) в пропиточной камере; (с) варку бумажной массы при температуре 150-180°С и высоком давлении в варочной установке, в которой частицы сырья свободно двигаются вниз из верхней зоны в жидкой фазе под действием силы тяжести к нижней зоне варочной установки, из которой сваренная бумажная масса перемещается в (d) камеру диффузии под давлением, в которой использованный раствор (черный щелок) удаляется из сваренной бумажной массы. Кроме того, в использованной в этой технологии варочной установке также нет какого-либо экрана, контура циркуляции, перемешивающего или какого-либо иного устройства; варочная установка отличается гладкими внутренними стенками. Преимущество гладких внутренних стенок варочной установки использовано в настоящем изобретении. В документе GB 910,001 заявитель Асплунд Арне рассказывает об усовершенствованиях, связанных со способом варки древесно-целлюлозного волокнистого материала. В нем описывается использование вертикальной варочной установки в сочетании с подключенным к ней вертикальным конвейером для удаления сваренной бумажной массы из установки, что является известной технологической концепцией. Указанный документ, помимо прочего, содержит информацию об усовершенствованной технологии варки бумажной массы с использованием вертикальной варочной установки, соединенной с расположенным рядом вертикальным конвейером, что создает систему сообщающихся сосудов U-образной формы для компенсации гидравлического давления в варочной установке. Преимущество такой гидравлической компенсации также используется в настоящем изобретении.

В документе GB 892,277 заявитель «Бауэр Броз. Ко.» рассказывает об установке для непрерывной варки целлюлозы. С точки зрения способа она представляет собой ближайшую предшествующую технологию. Указанная технология представляет собой варку измельченного, в данном случае, древесного сырья, которое непрерывно подается в верхнюю часть вертикальной варочной установки без какой-либо раздельной предварительной обработки вместе с паром и раствором варочных химикатов (не указаны). В верхней зоне вертикальной варочной установки материал нагревается и пропитывается варочными химикатами. В средней зоне варочной установки обработанные древесные опилки варятся, а затем сваренная бумажная масса извлекается из нижней части варочной установки и перемещается в сушилку для удаления излишков жидкой фазы (черный щелок), которая восстанавливается и возвращается в способ. В предыдущей версии GB 892,277 указано следующее весовое соотношение измельченных древесных опилок и жидкой фазы (белого щелока):

жидкая фаза (белый щелок): древесные опилки = 40-50:1 к 200:1.

Настоящее изобретение использует очень схожий способ в плане осуществления варки, но существенное отличие заключается в рабочей концентрации сырья в суспензии, подлежащей варке.

Документ GB 8 92,277, очевидно, описывает относительно сильно разбавленную суспензию измельченных древесных частиц в растворе варочных химикатов (состав не указан), предположительно, во избежание засорения оборудования.

Настоящее изобретение, напротив, использует высокую концентрацию (15-18 весовых процентов или отношение масс 5,5-6,6:1), что позволяет добиться большей производительности, меньшего потребления воды и энергии. Помимо этого, способ, используемый в настоящем изобретении, основан исключительно на варке с применением гидроксида натрия при очень мягких условиях, весовой процент NaOH 0,9-1,5 и весовой процент NaCl или Na2SO3 0,15-0,4, что делает способ экологически чистым.

Использование травянистого сырья, как правило, зачастую рассматривается как альтернатива использованию древесных опилок при изготовлении целлюлозной массы, предназначенной для производства бумаги. Например, одним из наиболее подходящих видов травянистого сырья для этих целей считается мискантус /Miscanthus х giganteus, Andersson/; см. ссылки: Г. Вегнер: «Инновации в варке целлюлозы в Германии» (G. Wegener: Pulping innovations in Germany), Ind. Crops Prod. 1 (1992) 113-117.; и Ч. Каппеллетто, Ф. Монгардини, Б. Барбери, М. Саннибале, М. Бриззи, В. Пиньятелли: «Целлюлоза из волокнистой части Miscanthus х Giganteus для изготовления бумаги» (С.Cappelletto, F. Mongardini, В. Barberi, М. Sannibale, М. Brizzi, V. Pignatelli: Papermaking pulps from the fibrous fraction of Miscanthus x Giganteus), Ind. Crops Prod. 11 (2000) 205-210. Что касается типа варки в качестве одного из наиболее важных технологических аспектов изготовления бумажной массы, способы, основанные на ограниченном использовании серосодержащих химикатов, обладают значительными преимуществами. Наиболее существенной причиной является экология. Применение способов без использования серы имеет первостепенное значение для защиты окружающей среды, а также помогает избежать проблем коррозии производственного оборудования и токсикологических проблем.

В одном из наиболее экологически чистых способов без использования серы применяется технология, основанная на гидроксиде натрия. Использование гидроксида натрия (NaOH) в качестве единственного варочного химиката известно в отрасли. Документ о предшествующей технологии ЕР 2003241 А, изобретатели Н. Шин, Б. Штромберг, У. Дж. Канн, В. Киров, рассказывает о системе двухкамерного реактора и методе гидролиза и варки древесных опилок с использованием усовершенствованного метода промывки и NaOH в качестве единственного варочного химиката.

Гидроксид натрия (NaOH) также применяется в способах, основанных на использовании такого травянистого сырья, как стебли риса, трава альфа, тростник, джут и другое, и варки в 5-процентном водном растворе NaOH при температуре 90°С в течение нескольких часов. Этот способ описан в документе GB 770,687; заявитель «Ашаффенбургер цельштофверке».

Технология производства целлюлозной массы из травянистого сырья в соответствии с настоящим изобретением представляет собой совершенно новую инновационную технологию, рассматриваемую в подробном описании изобретения.

Краткое описание сущности изобретения

Настоящее изобретение представляет непрерывный способ производства целлюлозной массы из растительного травянистого сырья. Данный способ состоит из следующих этапов:

(i) подготовка травянистого растительного сырья посредством измельчения на части длиной 1,5-30 см и диаметром 0,5-15 мм и удаления частиц пыли из указанного сырья с помощью вентилятора; и

(ii) непрерывная варка не содержащего пыли травянистого растительного сырья, подготовленного на этапе (i), в варочной установке, представляющей собой вертикальную колонку с гладкими внутренними стенками, в верхнюю часть которой конвейер непрерывно подает травянистое растительное сырье.

Параллельно с подачей не содержащего пыли сырья в верхнюю часть указанной установки непрерывно подаются химикаты для варки (группа, состоящая из NaOH и NaCl или Na2SO3), пресная вода, восстановленная вода и пар.

Температура варки составляет 70-100°С, и в ходе описываемого способа непрерывной варки формируется суспензия со следующим составом (в среднем):

(a) весовой процент NaOH 0,9-1,5;

(b) весовой процент NaCl или Na2SO3 0,15-0,4; и

(c) весовой процент травянистого растительного сырья 15-18;

где концентрация ингредиентов рассчитывается от веса жидкой фазы.

Разложение нецеллюлозного материала из травянистого растительного сырья происходит во время перехода массы из верхней в нижнюю часть указанной варочной установки исключительно под воздействием силы тяжести, который длится от 40 минут до 2 часов. Сваренная бумажная масса концентрируется в нижней части варочной установки и непрерывно со скоростью, равной скорости подачи, выводится из нижней части указанной варочной установки с помощью конвейера, что позволяет компенсировать гидравлическое давление.

Дальнейшие этапы непрерывного способа включают в себя следующие:

(iii) диспергирование, в ходе которого сваренная суспензия бумажной массы, получаемая на этапе (ii), обрабатывается диспергатором;

(iv) разбавление, в ходе которого бумажная масса, прошедшая диспергирование на этапе (iii), разбавляется водой в специальной камере для получения из начальной концентрации бумажной массы 15-18 весовых процентов концентрации 3-6 весовых процентов; и

(v) сортирование и фракционирование, в ходе которых разбавленная суспензия, полученная на этапе (iv), проходит через устройство сортирования и фракционирования, оборудованное ситом с ячейками 0,1-0,5 мм.

На этапе (v) образуются две фракции; первая фракция - та, что не прошла через сито с ячейками 0,1-0,5 мм в количестве не более 50 весовых процентов; и вторая фракция - та, что прошла через сито с ячейками 0,1-0,5 мм в количестве не менее 50 весовых процентов, что считается качественным материалом для дальнейшей обработки, который поступает в дополнительную камеру.

Первая фракция, полученная на этапе (v), проходит 1-3 дополнительных размола, а затем:

(a) снова возвращается в дополнительную камеру на этап (iv) для повторного прохождения этапов (iv) и (v); или

(b) поступает в дополнительную камеру.

Далее в непрерывном способе производства используется материал, получаемый из дополнительной камеры и проходящий следующие этапы:

(vi) концентрирование в обезвоживателе для удаления черного щелока (восстановленной жидкой фазы), разбавление в дополнительной камере пресной водой и подготовка целлюлозной массы в сообщающихся камерах; и

(vii) дополнительно, отбеливание бумажной массы в камере для отбеливания, которая регулируется клапаном (52),

в результате чего получается целлюлозная масса, пригодная для изготовления бумаги или производства листов целлюлозы; причем использованная вода, восстановленная в обезвоживателе, возвращается по трубной обвязке в варочную установку на этап (ii) и в камеру для разбавления на этап (iv).

На этапе (vi) или (vii) получается целлюлозная масса, пригодная для изготовления бумаги или производства листов чистой целлюлозы.

Химикаты для варки на этапе (ii) подаются в виде смеси химикатов или по отдельности в форме кристаллов или гранул или в виде смеси химикатов, или по отдельности в форме концентрированных водных растворов с весовым процентом NaOH 30-50 и весовым процентом NaCl или Na2SO3 20-30. Оптимальная температура варки составляет 94-98°С.

Травянистое сырье включает в себя стебли следующих растений: пшено /Triticum vulgare, Linne/; рис /Oryza sativa, Linne/; ячмень /Horedum vulgare, Linne/; овес /Avena sativa, Linne/; лен /Linum usitatissimum, Linne/; кукуруза /Zea mays, Linne/; просо: просо обыкновенное /Panicum miliaceum, Linne/, африканское просо /Pennisetum glaucum, Linne/, просо ветвистое /Panicum ramosum, Linne/ и японское просо /Echinochloa frumentaceae, Linne/; тритикале /х Triticosecale, Wittm. ex A. Camus/; гречиха /Fagopyrum esculentum, Moench/; мискантус /Miscanthus x giganteus, Andersson/; просо прутьевидное /Panicum virgatum, Linne/; сорго /Sorghum species, Linne/; тростник обыкновенный /Phragmites australis, Cav./, арундо тростниковый /Arundo donax, Linne/, бирманский тростник /Neyraudia reynaudiana, Kunth./, рогоз /Typha spp., Linne/, папирус /Cyperus papyrus, Linne/, ежеголовник /Sparganium spp., Linne/, кровельный тростник /Thamnochortus insignis, Linne/; трава альфа /Stipa tenacissima, Linne и Lygeum spartum, Linne/; джут /Corchorus olitorius, Linne/, бамбук /Bambusoideae spp., Linne/, багасса или смесь таковых. Оптимальным травянистым сырьем является мискантус /Miscanthus х giganteus, Andersson/.

Краткое описание чертежей

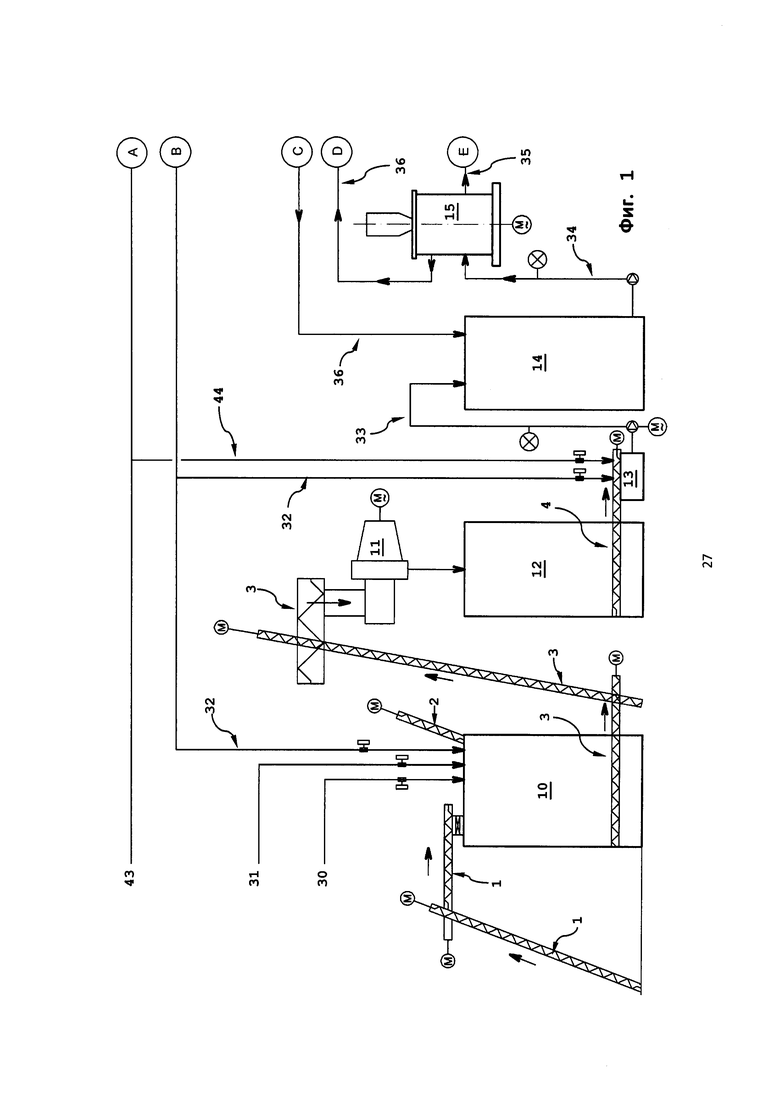

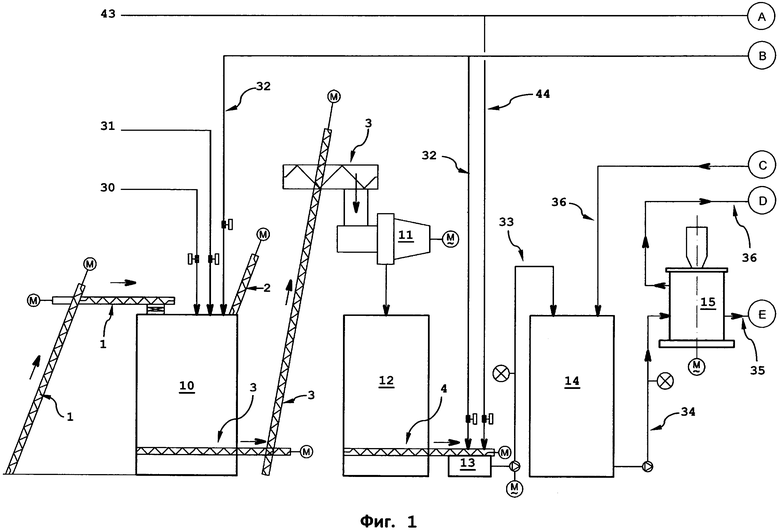

Фиг. 1 демонстрирует способ производства целлюлозной массы из не содержащего пыли измельченного травянистого сырья в соответствии с изобретением; следующие производственные этапы:

(ii) варка, (iii) диспергирование, (iv) разбавление, (v) сортирование и фракционирование.

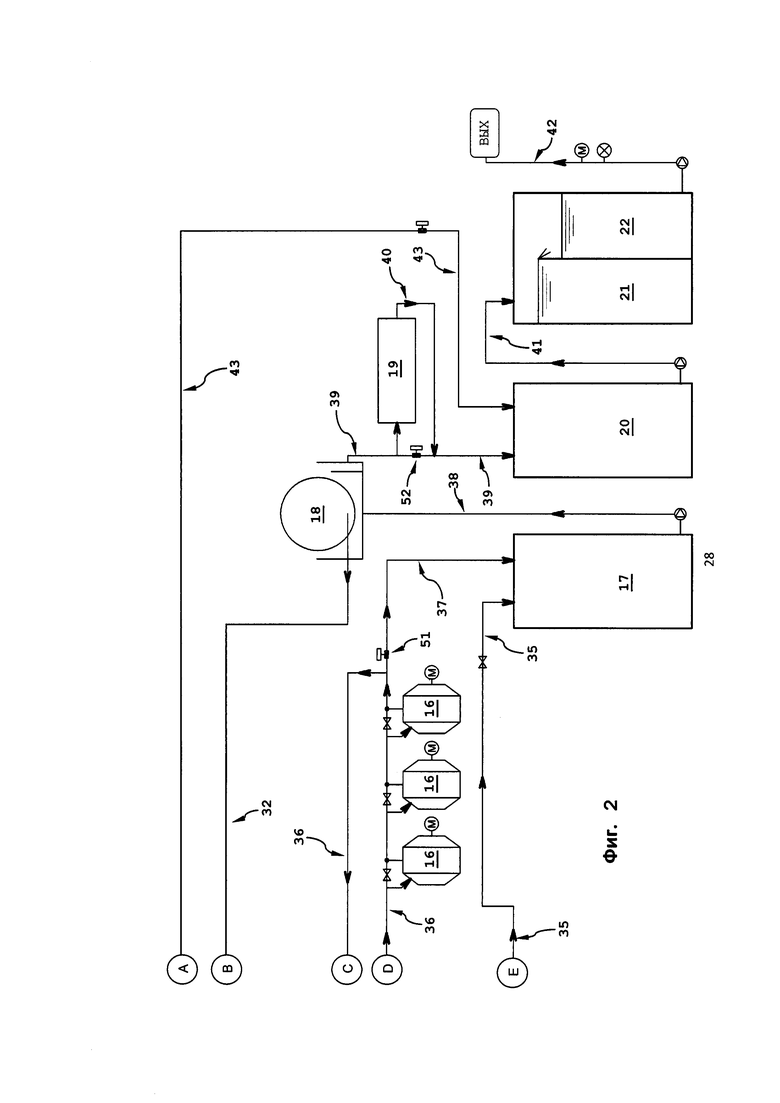

Фиг. 2 демонстрирует дальнейшую обработку сваренной бумажной массы в соответствии с изобретением; этапы: (v) размол после этапа сортирования и фракционирования, (vi) концентрирование, разбавление и подготовка бумажной массы для дальнейшего производства и (vii) отбеливание бумажной массы (опционально).

Подробное описание изобретения

Изобретение связано с усовершенствованным непрерывным способом производства целлюлозной массы из не содержащего пыли измельченного травянистого сырья, например, мискантуса /Miscanthus х giganteus, Andersson/.

Способ осуществляется непрерывно и включает в себя несколько производственных этапов i-vii, как показано на фиг.1 (этапы i-v) и далее на фиг.2 (этапы v-vii):

(i) Подготовка травянистого растительного сырья

Подготовка сырья заключается в его измельчении для получения частиц материала длиной 1,5-30 см и диаметром 0,5-15 мм. Исходный травянистый материал измельчается традиционными измельчителями или поставляется напрямую с полей, если зерновые собирались с помощью соответствующих комбайнов, оборудованных необходимым измельчающим аппаратом, позволяющим получить частицы растительного материала указанных выше размеров.

Измельчение должно осуществляться, в первую очередь, в мягкой форме, когда материал измельчается в основном вдоль волокон, чтобы сохранить их.

Именно по этой причине измельчение не показано на фиг.1, так как оно представляет собой либо традиционную предварительную обработку либо может проводиться даже во время сбора урожая в поле.

Затем измельченный материал проходит обеспыливание, когда из него удаляются мелкие, пылевые, неволокнистые растительные частицы, которые в противном случае снизили бы качество готовой целлюлозной массы. Обеспыливание проводится с помощью соответствующего вентилятора, создающего сильный поток воздуха, который сдувает мелкие легкие частицы.

Такая мелкая пыль не попадает в способ, таким образом экономя значительное количество химикатов, которые потребовались бы для проведения реакции данного материала с NaOH. Кроме того, не происходит загрязнения сточных вод органическим веществом на таком уровне, который бы оказал существенное отрицательное влияние на окружающую среду.

Такие неволокнистые мелкие частицы в основном образуются из центральной части стеблей растений. В случае мискантуса доля таких частиц составляет примерно 8-9 весовых процентов. Собранную таким образом мелкую неволокнистую пыль можно использовать в способе в качестве топлива для производства энергии или, как вариант, в качестве сырья при производстве ксилана.

(ii) Непрерывная варка травянистого растительного сырья

Сырье, подготовленное на этапе (i), далее обрабатывается в варочной установке (10), которая представляет собой вертикальную колонку с гладкими стенками без какого-либо сита, замкнутых контуров или перемешивающего устройства и в верхнюю часть которой конвейером (1) непрерывно подается травянистое растительное сырье.

Одновременно с подачей не содержащего пыли сырья в верхнюю часть указанной варочной установки также непрерывно подаются следующие материалы:

(a) химикаты для варки подаются конвейером (2);

(b) пресная вода подается по трубной обвязке (30);

(c) пар подается по трубной обвязке (31); и

(d) восстановленная вода подается по трубной обвязке (32).

Из всех этих материалов готовится суспензия не содержащего пыли измельченного растительного материала в жидкой фазе, состоящей из водного раствора варочных химикатов.

Варка происходит при температуре 70-100°С, а состав получаемой в ходе непрерывной варки суспензии должен находится в следующих пределах (в среднем):

(a) весовой процент NaOH 0,9-1,5;

(b) весовой процент NaCl или Na2SO3 0,15-0,4; и

(c) весовой процент травянистого растительного сырья 15-18;

где концентрация ингредиентов рассчитывается от веса жидкой фазы.

Из этой спецификации варочной суспензии можно сделать вывод, что варка в соответствии с настоящим изобретением осуществляется:

- при очень мягких условиях; концентрация (весовой процент) ключевых химикатов очень низкая, NaOH - 0,9-1,5 весовых процента и NaCl или Na2SO3 - 0,15-0,4 весового процента, что значительно ниже, чем обычно используется в предшествующих технологиях, например, см. документы ЕР 2003241 и GB 770,687, это делает способ, используемый настоящим изобретением, экологически чистым, и в то же время

- рабочая концентрация травянистого растительного сырья относительно высока; 15-18 весовых процентов измельченного травянистого сырья в растворе варочных химикатов или весовое отношение 5,5-6,6:1, что существенно выше, чем в известных предшествующих технологиях, см. документ GB 892,277; что позволяет добиться более высокой производительности и меньшего потребления воды и энергии.

Варочные химикаты отбираются из группы, состоящей из гидроксида натрия (NaOH) и хлорида натрия (NaCl) или сульфита натрия (Na2SO3). В этом случае варочные химикаты непрерывно подаются конвейером (2) отдельно или в качестве заранее приготовленной твердой смеси имеющихся в продаже кристаллов или гранул.

Также варочные химикаты могут добавляться в виде заранее приготовленных концентрированных водных растворов: с весовым процентом NaOH 30-50 и NaCl или Na2SO3 20-30. В последнем случае вместо конвейера (2) используется соответствующая трубная обвязка для подачи варочных химикатов в верхней части варочной установки (10).

В рамках рабочего диапазона температуры варки 70-100°С оптимальной является температура 94-98°С.

Варка является наиболее важной частью всего способа, используемого изобретением. Отделение нецеллюлозных веществ от не содержащего пыли травянистого растительного сырья происходит в ходе перехода массы из верхней в нижнюю часть варочной установки (10); этот переход осуществляется исключительно под действием силы тяжести и длится от 40 минут до 2 часов, что в то же время представляет собой среднюю длительность способа варки в настоящем изобретении. В это время отделение нецеллюлозных веществ стимулируется варочными химикатами.

В верхней зоне варочной установки (10) суспензия состоит из свежеизмельченного травянистого растительного материала в жидкой фазе из раствора варочных химикатов, который общепринято называть белым щелоком. После продвижения растительного материала из верхней в нижнюю часть варочной установки через суспензию под действием силы тяжести, что сопровождается протеканием способа варки, готовый продукт, который концентрируется (осаждается) в нижней части указанной варочной установки, состоит из сваренной целлюлозной массы в растворе использованных химикатов, как правило, именуемом черным щелоком. Сваренная бумажная масса концентрируется в нижней части варочной установки (10) и непрерывно со скоростью примерно равной скорости подачи сырья извлекается из нижней части указанной варочной установки (10) посредством конвейера (3), который расположен вертикально рядом с варочной установкой (10) и составляет вместе с вертикальной варочной установкой (10) сосуд U-образной формы, таким образом компенсируя гидравлическое давление. Такой тип компенсации гидравлического давления уже известен в отрасли и позволяет непрерывно извлекать сваренную бумажную массу.

Благодаря такой технической конструкции уровень суспензии, проходящей варку в варочной установке (10), примерно равен уровню сваренной бумажной массы в вертикальном конвейере (3), который транспортирует сваренную бумажную массу для дальнейшей обработки в диспергатор (11).

(iii) Диспергирование

Далее сваренная бумажная масса передается в диспергатор (11) для разделения связанных растительных волокон бумажной массы и создания таким образом суспензии отдельных волокон. Обработанная бумажная масса собирается в дополнительной камере (12). На этом этапе суспензия имеет концентрацию сухого вещества 15-18 весовых процентов.

(iv) Разбавление

Диспергированная суспензия подается посредством конвейера (4) в камеру для разбавления (13), в которой суспензия разбавляется дополнительной пресной водой, подаваемой по трубной обвязке (44), и восстановленной водой, поступающей по трубной обвязке (32), до концентрации сухого вещества (бумажной массы) 3-6 весовых процента. Такая разбавленная масса передается по линии (33) в дополнительную камеру (14).

(v) Сортирование и фракционирование

Суспензия бумажной массы с концентрацией 3-6 весовых процента перекачивается из дополнительной камеры (14) посредством линии (34) в устройство сортирования и фракционирования (15), оборудованное ситом с ячейками 0,1-0,5 мм.

В данном устройстве бумажная масса сортируется и разделяется на две отдельные фракции:

(а) первая фракция, которая не проходит через сито с ячейками 0,1-0,5 мм в количестве не более 50 весовых процентов и которая затем передается по линии (36) и проходит размол в 1-3 измельчителях (16), а после этого:

- возвращается в дополнительную камеру (14) по линии (36) на этап (iv) для повторного прохождения этапов (iv) и (v) или, дополнительно,

- передается по линии (37), которая управляется клапаном (51) непосредственно в дополнительную камеру (17) для дальнейшей обработки; и

(b) вторая фракция, которая проходит через сито с ячейками 0,1-0,5 мм в количестве не менее 50 весовых процентов, которая считается качественным материалов для дальнейшей обработки; этот материал передается по линии (35) напрямую в дополнительную камеру (17), предназначенную для сбора обработанной, но не концентрированной бумажной массы.

(vi) Концентрирование, разбавление и подготовка бумажной массы к дальнейшему производству

Суспензия бумажной массы с концентрацией 3-6 весовых процента передается из дополнительной камеры (17) по линии (38) в обезвоживатель (18). В данном устройстве из бумажной массы удаляются излишки жидкой фазы и получается:

(a) концентрированная суспензия бумажной массы с концентрацией до 30 весовых процентов; и

(b) жидкая фаза (черный щелок), которая также содержит следы варочных химикатов, восстанавливается и возвращается по трубной обвязке (32) либо в варочную установку (10), либо в камеру для разбавления (13).

После обработки в обезвоживателе (18) бумажная масса передается по линии (39) в дополнительную камеру (20).

Дополнительная камера (20) служит для сбора концентрированной или, дополнительно, отбеленной бумажной массы с концентрацией до 30 весовых процентов и ее разбавления до рабочей концентрации 3-6 весовых процентов, которая необходима для дальнейшего изготовления бумаги. Для этого дополнительная камера (20) оборудована дополнительной трубной обвязкой (43) для подачи пресной воды.

Наконец, суспензия бумажной массы передается из дополнительной камеры (20) по линии (41) в сообщающуюся камеру (21, 22), где суспензия бумажной массы разбавляется до концентрации 3-6 весовых процентов и подготавливается до достижения приемлемого гидростатического давления для дальнейшей обработки в установке по изготовлению бумаги. Роль сообщающейся камеры (21, 22) заключается в выравнивании колебаний бумажной массы посредством поддержания постоянного гидростатического давления уже известным в отрасли способом.

Готовая целлюлозная масса, пригодная для изготовления бумаги, выкачивается/транспортируется из сообщающейся камеры (21, 22) линией (42) для дальнейшей переработки в неотбеленную (коричневую) бумагу.

В случае если готовая целлюлозная масса не используется для изготовления бумаги, суспензия, выходящая из дополнительной камеры (20), проходит традиционное прессование и сушку для получения неотбеленной чистой целлюлозы в форме листов (не показано на фиг.2).

(vii) Отбеливание бумажной массы - дополнительно

В случае изготовления отбеленной бумажной массы для производства белой бумаги или отбеленных листов целлюлозы концентрированная суспензия бумажной массы передается по линии (39) в камеру для отбеливания (19), где бумажная масса проходит традиционную процедуру отбеливания, т.е. отбеливание либо пероксидом водорода (Н2О2), либо гипохлоритом натрия (NaOCl) в зависимости от используемых технологий. Этот способ контролируется клапаном (52); закрытый клапан направляет концентрированную целлюлозную массу в камеру для отбеливания (19). В способе отбеливания получается отбеленная целлюлозная масса, которая затем передается по линии (39) в дополнительную камеру (20).

Как было описано выше для неотбеленной целлюлозной массы, в этом случае отбеленная целлюлозная масса также разбавляется пресной водой в дополнительной камере (20) до концентрации 3-6 весовых процентов и готовится в подсоединенной камере (22, 23) для дальнейшего изготовления белой бумаги.

В противном случае отбеленная целлюлозная масса проходит традиционную процедуру отбеливания и сушки для получения отбеленных листов чистой целлюлозы, что не показано на фиг. 2.

Травянистое сырье

Травянистое сырье, которое можно использовать для производства целлюлозной массы в соответствии с настоящим изобретением, включает в себя стебли видов растений из следующей группы: пшено /Triticum vulgare, Linne/; рис /Oryza sativa, Linne/; ячмень /Horedum vulgare, Linne/; овес /Avena sativa, Linne/; лен /Linum usitatissimum, Linne/; кукуруза /Zea mays, Linne/; просо: просо обыкновенное /Panicum miliaceum, Linne/, африканское просо /Pennisetum glaucum, Linne/, просо ветвистое /Panicum ramosum, Linne/ и японское просо /Echinochloa frumentaceae, Linne/; тритикале /х Triticosecale, Wittm. ex A. Camus/; гречиха /Fagopyrum esculentum, Moench/; мискантус /Miscanthus x giganteus, Andersson/; просо прутьевидное /Panicum virgatum, Linne/; сорго /Sorghum species, Linne/; тростник обыкновенный /Phragmites australis, Cav./, арундо тростниковый /Arundo donax, Linne/, бирманский тростник /Neyraudia reynaudiana, Kunth./, рогоз /Typha spp., Linne/, папирус /Cyperus papyrus, Linne/, ежеголовник /Sparganium spp., Linne/, кровельный тростник /Thamnochortus insignis, Linne/; трава альфа /Stipa tenacissima, Linne и Lygeum spartum, Linne/; джут /Corchorus olitorius, Linne/, бамбук /Bambusoideae spp., Linne/, багасса или смесь таковых.

Предпочтительным травянистым сырьем является мискантус /Miscanthus х giganteus, Andersson/.

Целлюлозная масса, полученная с помощью настоящего изобретения, далее перерабатывается в бумагу. Такая бумага обладает гораздо более высокими качествами, чем бумага, изготовленная из традиционного древесного сырья, например из тополя /Populus alba, Linne/, с помощью традиционной технологии, а не способа, используемого настоящим изобретением.

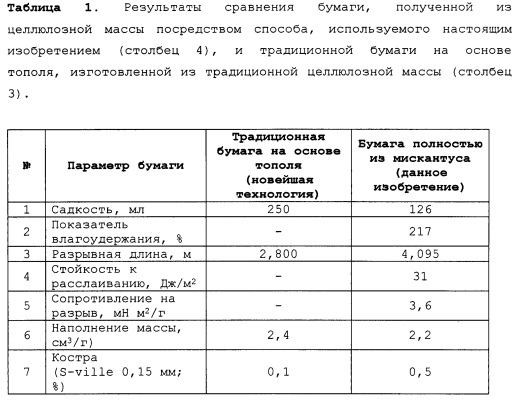

Результаты сравнения ключевых параметров бумаги, изготовленной из целлюлозной массы, полученной из сырья, полностью состоящего из мискантуса /Miscanthus к giganteus, Andersson/ и традиционной бумаги на основе тополя, представлены в таблице 1.

Результаты с этапа разработки говорят о том, что по сравнению с традиционными способами, основанными на использовании древесины, технология настоящего изобретения позволяет потреблять на 44% меньше (термической) энергии при таком же выходе целлюлозной массы.

Промышленная применимость

Настоящее изобретение используется как производственная технология для изготовления целлюлозной массы для производства бумаги. Таким образом, промышленная применимость настоящего изобретения очевидна.

Условные обозначения

1 - конвейер

2 - конвейер

3 - конвейер

4 - конвейер

10 - варочная установка

11 - диспергатор

12 - дополнительная камера

13 - камера для разбавления

14 - дополнительная камера

15 - устройство для сортирования и фракционирования

16 - измельчитель бумажной массы

17 - дополнительная камера

18 - обезвоживатель

19 - камера для отбеливания

20 - дополнительная камера

21, 22 - сообщающаяся камера

30 - трубная обвязка пресной воды

31 - трубная обвязка пара

32 - трубная обвязка восстановленной воды

33 - линия

34 - линия

35 - линия

36 - линия

37 - линия

38 - линия

39 - линия

40 - линия

41 - линия

42 - линия

43 - трубная обвязка пресной воды

44 - трубная обвязка пресной воды

51 - клапан

52 - клапан

М - приводящий электродвигатель

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комплексной переработки сена из луговых растений | 2022 |

|

RU2782017C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ИЗ МИСКАНТУСА | 2019 |

|

RU2736428C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2413808C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОЙ МАССЫ ИЗ СТЕБЛЕЙ КУКУРУЗЫ | 2000 |

|

RU2249636C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2487206C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ ДЛЯ ФЕРМЕНТАТИВНОГО ГИДРОЛИЗА | 2013 |

|

RU2533921C1 |

| Волокнистый полуфабрикат из лузги подсолнечника и способ его получения (варианты) | 2023 |

|

RU2813172C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ МИСКАНТУСА ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2763880C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2010 |

|

RU2456394C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2022 |

|

RU2809473C1 |

Изобретение представляет собой непрерывный способ производства целлюлозной массы, пригодной для изготовления бумаги, из травянистого растительного сырья. Этот способ состоит из следующих этапов: подготовка травянистого растительного сырья посредством измельчения, удаление пыли, непрерывная варка, диспергирование, разбавление целлюлозной массы, сортирование и фракционирование, концентрирование для удаления черного щелока, разбавление пресной водой, получение готовой целлюлозной массы, пригодной для изготовления бумаги или листов целлюлозы, и, дополнительно, отбеливание бумажной массы. Непрерывная варка происходит в вертикальной колонке при температуре 70-100°С в течение от 40 минут до 2 часов; в результате формируется варочная суспензия следующего состава (в среднем): весовой процент NaOH 0,9-1,5; весовой процент NaCl или Na2SO3 0,15-0,4 и весовой процент травянистого растительного сырья 15-18; где концентрация ингредиентов рассчитывается от веса жидкой фазы. В результате сортирования и фракционирования образуются две фракции, одна из которых далее проходит размол, а другая перерабатывается в готовую бумажную массу с применением отбеливания или без него. Предпочтительным травянистым сырьем для данного способа является мискантус /Miscanthus х giganteus, Andersson/. 8 з.п. ф-лы, 1 табл., 2 ил.

1. Непрерывный способ производства целлюлозной массы из травянистого растительного сырья, включающий следующие этапы:

(i) подготовка травянистого растительного сырья посредством измельчения на части длиной 1,5-30 см и диаметром 0,5-15 мм и удаления частиц пыли из указанного сырья с помощью вентилятора; и

(ii) непрерывная варка не содержащего пыли травянистого растительного сырья, подготовленного на этапе (i), в варочной установке, представляющей собой вертикальную колонку с гладкими внутренними стенками, в верхнюю часть которой конвейер (1) непрерывно подает травянистое растительное сырье,

отличающийся тем, что

- параллельно с подачей не содержащего пыли сырья в верхнюю часть указанной варочной установки (10) непрерывно подаются химикаты для варки (группа, состоящая из NaOH и NaCl или Na2SO3), пресная вода, восстановленная вода и пар, температура варки составляет 70-100°С, и в ходе описываемого способа непрерывной варки формируется суспензия со следующим составом (в среднем):

(a) весовой процент NaOH 0,9-1,5;

(b) весовой процент NaCl или Na2SO3 0,15-0,4; и

(c) весовой процент травянистого растительного сырья 15-18;

где концентрация ингредиентов рассчитывается от веса жидкой фазы;

- разложение нецеллюлозного материала из травянистого растительного сырья происходит во время перехода массы из верхней в нижнюю часть указанной варочной установки исключительно под воздействием силы тяжести, которое длится от 40 минут до 2 часов, и

- сваренная бумажная масса концентрируется в нижней части варочной установки (10) и непрерывно со скоростью, равной скорости подачи, выводится из нижней части указанной варочной установки (10) с помощью конвейера, что позволяет компенсировать гидравлическое давление.

2. Непрерывный способ производства целлюлозной массы по п. 1, отличающийся тем, что также включает следующие этапы:

(iii) диспергирование, в ходе которого сваренная суспензия бумажной массы, получаемая на этапе (ii), обрабатывается диспергатором (11);

(iv) разбавление, в ходе которого бумажная масса, прошедшая диспергирование на этапе (iii), разбавляется водой в специальной камере (13) для получения из начальной концентрации бумажной массы 15-18 весовых процентов концентрации 3-6 весовых процентов;

(v) сортирование и фракционирование, в ходе которых разбавленная суспензия, полученная на этапе (iv), проходит через устройство сортирования и фракционирования, оборудованное ситом с ячейками 0,1-0,5 мм, и разделяется на две фракции;

- первая фракция - та, что не прошла через сито с ячейками 0,1-0,5 мм в количестве не более 50 весовых процентов; и

- вторая фракция - та, что прошла через сито с ячейками 0,1-0,5 мм в количестве не менее 50 весовых процентов, что считается качественным материалом для дальнейшей обработки, который поступает в дополнительную камеру (17).

3. Непрерывный способ производства целлюлозной массы по п. 2, отличающийся тем, что первая фракция, полученная на этапе (v), далее размалывается в измельчителях 1-3 (16), а затем:

(a) возвращается в дополнительную камеру (14) на этап (iv) для повторного прохождения этапов (iv) и (v); или

(b) передается непосредственно в дополнительную камеру (17).

4. Непрерывный способ производства целлюлозной массы по любому из пп. 1, 2, отличающийся тем, что материал, собранный в дополнительной камере (17), далее проходит способ, включающий в себя следующие этапы:

концентрирование в обезвоживателе (18) для удаления черного щелока (восстановленной жидкой фазы), разбавление в дополнительной камере (20) пресной водой и подготовка целлюлозной массы в сообщающихся камерах (21, 22); и

дополнительно, отбеливание бумажной массы в камере для отбеливания, которая регулируется клапаном (52),

в результате чего получается целлюлозная масса, пригодная для изготовления бумаги или производства листов целлюлозы; причем использованная вода, восстановленная в обезвоживателе (18), возвращается по трубной обвязке (32) в варочную установку (10) на этап (ii) и в камеру для разбавления (13) на этап (iv).

5. Непрерывный способ производства целлюлозной массы по п. 1, отличающийся тем, что химикаты для этапа варки (ii) подаются в форме смеси химикатов или по отдельности в форме кристаллов или гранул.

6. Способ непрерывного производства целлюлозной массы по п. 1, отличающийся тем, что химикаты для этапа варки (ii) подаются в виде смеси химикатов или по отдельности в форме концентрированных водных растворов с весовым процентом NaOH 30-50 и весовым процентом NaCl или Na2SO3 20-30.

7. Непрерывный способ производства целлюлозной массы по п. 1, отличающийся тем, что температура варки составляет 94-98°С.

8. Непрерывный способ производства целлюлозной массы по п. 1, отличающийся тем, что травянистое сырье включает в себя стебли следующих растений: пшено /Triticum vulgare, Linne/; рис /Oryza sativa, Linne/; ячмень /Horedum vulgare, Linne/; овес /Avena sativa, Linne/; лен /Linum usitatissimum, Linne/; кукуруза /Zea mays, Linne/; просо: просо обыкновенное /Panicum miliaceum, Linne/, африканское просо /Pennisetum glaucum, Linne/, просо ветвистое /Panicum ramosura, Linne/ и японское просо /Echinochloa frumentaceae, Linne/; тритикале /х Triticosecale, Wittm. ex A. Camus/; гречиха /Fagopyrum esculentum, Moench/; мискантус /Miscanthus x giganteus, Andersson/; просо прутьевидное /Panicum virgatum, Linne/; сорго /Sorghum species, Linne/; тростник обыкновенный /Phragmites australis, Cav./, арундо тростниковый /Arundo donax, Linne/, бирманский тростник /Neyraudia reynaudiana, Kunth./, рогоз /Typha spp., Linne/, папирус /Cyperus papyrus, Linne/, ежеголовник /Sparganium spp., Linne/, кровельный тростник /Thamnochortus insignis, Linne/; трава альфа /Stipa tenacissima, Linne и Lygeum spartum, Linne/; джут /Corchorus olitorius, Linne/, бамбук /Bambusoideae spp., Linne/, багасса или смесь таковых.

9. Непрерывный способ производства целлюлозной массы по п. 8, отличающийся тем, что травянистым сырьем является мискантус /Miscanthus х giganteus, Andersson/.

| WO 00/256000 A1, 11.05.2011 | |||

| ЭЛЕКТРОПРОВОДЯЩИЙ КОМПОЗИТ ДЛЯ АНАЛИТИЧЕСКОГО МИКРОЧИПА | 2004 |

|

RU2265918C1 |

| US 3097987 A, 16.07.1963 | |||

| ТРАНСФОРМАТОР | 1994 |

|

RU2080677C1 |

Авторы

Даты

2017-11-23—Публикация

2014-03-31—Подача