Изобретение относится к области производства активных углей и может быть использовано для получения гранулированных активных углей, применяемых в газоочистке, рекуперации летучих растворителей, водоподготовке и водоочистке, очистке почв, а также в противогазовой технике.

Известен способ получения активного угля, включающий использование смеси угля на каменноугольной основе и водно-битумной эмульсии с содержанием вяжущего 50-70% (патент RU №2565202 от 20.10.2015 г.).

Недостатком известного способа является необходимость предварительного подбора соотношения угольная пыль : связующее эмпирическим путем, что приводит к увеличению трудоемкости процесса.

Известен способ получения активного угля, включающий измельчение каменноугольного сырья, смешение его со смоляным связующим и легирующей добавкой, гранулирование композиции, охлаждение гранул, карбонизацию и парогазовую активацию. В качестве легирующей добавки в угольно-смоляную композицию вводят тристриметилсилоксифенилсилан (патент RU №2534248 от 21.11.2014 г.).

Недостатком известного способа является необходимость подбора соотношения угольная пыль : связующее эмпирическим путем, кроме того, смоляные связующие обладают не стабильными свойствами и расслаиваются с течением времени.

Известен способ получения активного угля, включающий смешение углеродсодержащего сырья со смолой и последующую грануляцию смеси, а с целью интенсификации процесса смолу используют при отношении ее условной вязкости после термообработки при 120-140°С к исходной условной вязкости, равном 2-4 (патент SU №1230994 от 15.05.1986 г.).

Недостатком известного способа является то, что он пригоден только для приготовления угольно-смоляной композиции (УСК) из одного вида углеродсодержащего сырья с постоянной реакционной способностью.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ получения угольно-смоляных гранул для активного угля, включающий смешение углеродсодержащего сырья с древесно-смоляным связующим и последующую грануляцию смеси с предварительной оценкой реакционной способности древесно-смоляного связующего и углеродсодержащего сырья по времени отверждения и последующей карбонизацией и активацией гранул (патент RU №2053958 от 10.02.1996 г.). Данный способ принят за прототип.

Недостатком известного способа, принятого за прототип, является длительность предварительного анализа реакционной способности древесно-смоляного связующего и углеродсодержащего сырья по времени отверждения (1-5 ч). Кроме того, он применим только для древесно-смоляных связующих.

Признаки прототипа, совпадающие с существенными признаками заявляемого способа, - приготовление композиции для формования путем смешения угольной пыли неспекающегося каменного угля и связующего на основе остаточных продуктов нефтепереработки, формование гранул, карбонизация и активация.

Задача, на решение которой направлено заявляемое изобретение, заключается в снижении трудоемкости и сокращении продолжительности процесса получения гранулированных активных углей.

Технический результат, опосредствующий решение указанной задачи, заключается в предварительном определении оптимального состава угольно-смоляной композиции на основании динамической вязкости связующего при использовании углеводородсодержащих связующих с содержанием коксового остатка от 9,5% до 17,1% и динамической вязкостью в широком диапазоне от 0,072 до 89,97 Па⋅с.

Указанный технический результат достигается тем, что в способе получения гранулированного активного угля, включающем приготовление композиции для формования путем смешения угольной пыли неспекающегося каменного угля и связующего на основе остаточных продуктов нефтепереработки, формование гранул, карбонизацию и активацию, согласно изобретению смешение угольной пыли и связующего производят с учетом динамической вязкости связующего, причем при динамической вязкости 0,269 Па⋅с соотношение угольная пыль : связующее берут равным 70:30, при динамической вязкости связующего 9,537 Па⋅с соотношение угольная пыль : связующее берут равным 73:27, при динамической вязкости связующего 89,97 Па⋅с соотношение угольная пыль : связующее берут равным 76:24, при динамической вязкости связующего 0,072 Па⋅с соотношение угольная пыль : связующее берут равным 65:35, при динамической вязкости связующего 0,259 Па⋅с соотношение угольная пыль : связующее берут равным 70:30, при динамической вязкости связующего 0,559 Па⋅с или 89,69 Па⋅с соотношение угольная пыль : связующее берут равным 73:27.

Признаки заявляемого технического решения, отличительные от прототипа, - смешение угольной пыли и связующего производят с учетом динамической вязкости связующего, причем при динамической вязкости связующего 0,269 Па⋅с соотношение угольная пыль : связующее берут равным 70:30, при динамической вязкости связующего 9,537 Па⋅с соотношение угольная пыль : связующее берут равным 73:27, при динамической вязкости связующего 89,97 Па⋅с соотношение угольная пыль : связующее берут равным 76:24, при динамической вязкости связующего 0,072 Па⋅с соотношение угольная пыль : связующее берут равным 65:35, при динамической вязкости связующего 0,259 Па⋅с соотношение угольная пыль : связующее берут равным 70:30, при динамической вязкости связующего 0,559 Па⋅с или 89,69 Па⋅с соотношение угольная пыль : связующее берут равным 73:27.

Отличительные признаки в совокупности с известными позволяют сократить затраты и продолжительность процесса на этапе подбора соотношения компонентов для получения формуемых угольных композиций со связующим и получить гранулированные активные угли, соответствующие требованиям стандартов.

Заявленный способ получения гранулированного активного угля заключается в следующем.

Готовят связующее, измеряют его динамическую вязкость. На измерение динамической вязкости связующего затрачивается 15-20 минут, на основании которой определяют соотношение угольная пыль : связующее. Далее смешивают пыль неспекающегося каменного угля и связующее в определенных соотношениях, гранулируют, вылеживают, карбонизуют в атмосфере углекислого газа при температуре (500±50)°С и проводят парогазовую активацию при температуре (900±20)°С до степени обгара 45-50%. В качестве связующего используют углеводородсодержащие продукты: остаточные продукты нефтепереработки и нефтехимии, лесохимические и каменноугольные смолы - с вязкостью от 0,072 до 89,97 Па⋅с (преимущественно от 0,01 до 10 Па⋅с) и содержанием коксового остатка от 9,5% до 17,1%, измеренным по методу ASTM D 4530-07.

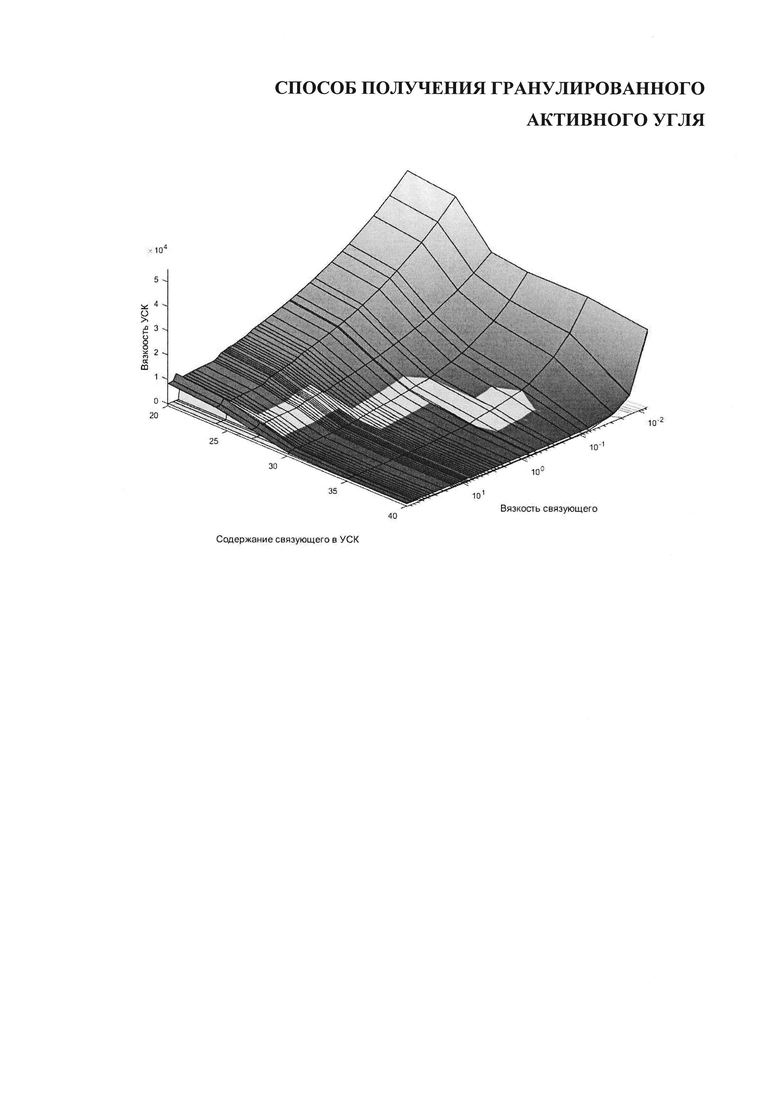

Для решения задачи разработки экспресс-метода определения формуемого компонентного состава УКС исследовано 40 углеводородсодержащих связующих по показателям динамической вязкости и содержания коксового остатка. С использованием каждого из этих связующих было получено по шесть УКС с различным соотношением угольная пыль : связующее и определена их динамическая вязкость. В ходе эксперимента установлено, что часть УКС не формуется. Из формуемых УКС получены образцы гранулированных активных углей, соответствующие требованиям стандартов. С использованием полученных данных путем аппроксимации на основе метода наименьших квадратов выявлена зависимость компонентного состава УКС от динамической вязкости связующего. Снижение содержания каждого вида связующего за пределы выявленных соотношений приводит к получению неоднородных УКС, а как следствие шероховатых гранул. Повышение его содержания, в свою очередь, ведет к получению сырых УКС и, в конечном итоге, липких гранул за счет выдавливания излишнего связующего при приложении давления в процессе формования.

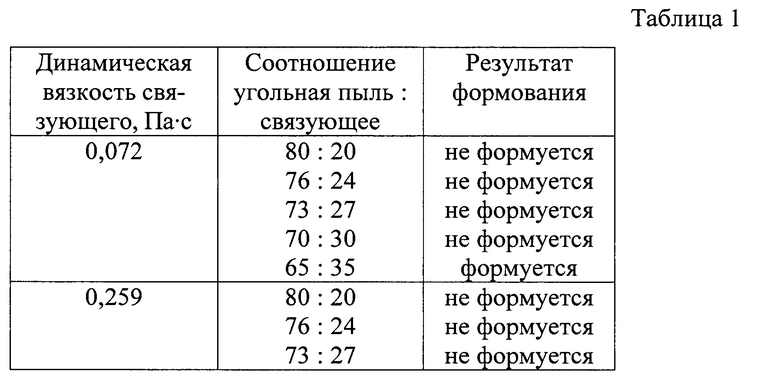

Пример 1. Измеряют динамическую вязкость связующих №1-5 на модульном компактном реометре MCR 102. Угольные композиции со связующим (УКС) массой 200 грамм получают путем смешения в Z-образном смесителе пыли неспекающегося каменного угля и связующего в соотношениях, представленных в табл. 1. Промешивание производят в течение 15 минут. Полученные УКС формуют в гранулы через фильеры с диаметром отверстий 4 мм. Угольную композицию со связующим формуют на шнековом грануляторе через фильеры диаметром 4 мм. Гранулы карбонизуют при температуре (500±50)°С в среде углекислого газа и подвергают парогазовой активации при температуре (900±20)°С.

Пример 2. Измеряют динамическую вязкость связующего при помощи модульного компактного реометра MCR 102. На основании динамической вязкости, равной 0,072 Па⋅с, определяют формуемое соотношение угольная пыль : связующее, которое составило 65:35. Приготовление УКС и получение активного угля проводят согласно примеру 1. Полученный гранулированный активный уголь анализируют по основным показателям качества. Прочность составила 78%; суммарный объем пор - 0,75 см3/г; равновесная активность по толуолу - 153 г/дм3; предельный объем сорбционного пространства - 0,4643 см3/г; характеристическая энергия адсорбции - 17,574 кДж/моль.

Пример 3. Для связующего с динамической вязкостью 0,259 Па⋅с определяют формуемое соотношение компонентов, которое составило 70:30. Приготовление УКС и получение активного угля проводят согласно примеру 1. Полученный гранулированный активный уголь так же анализируют по основным показателям качества. Прочность составила 85%; суммарный объем пор - 0,81 см3/г; равновесная активность по толуолу - 155 г/дм3; предельный объем сорбционного пространства - 0,5158 см3/г; характеристическая энергия адсорбции - 15,488 кДж/моль.

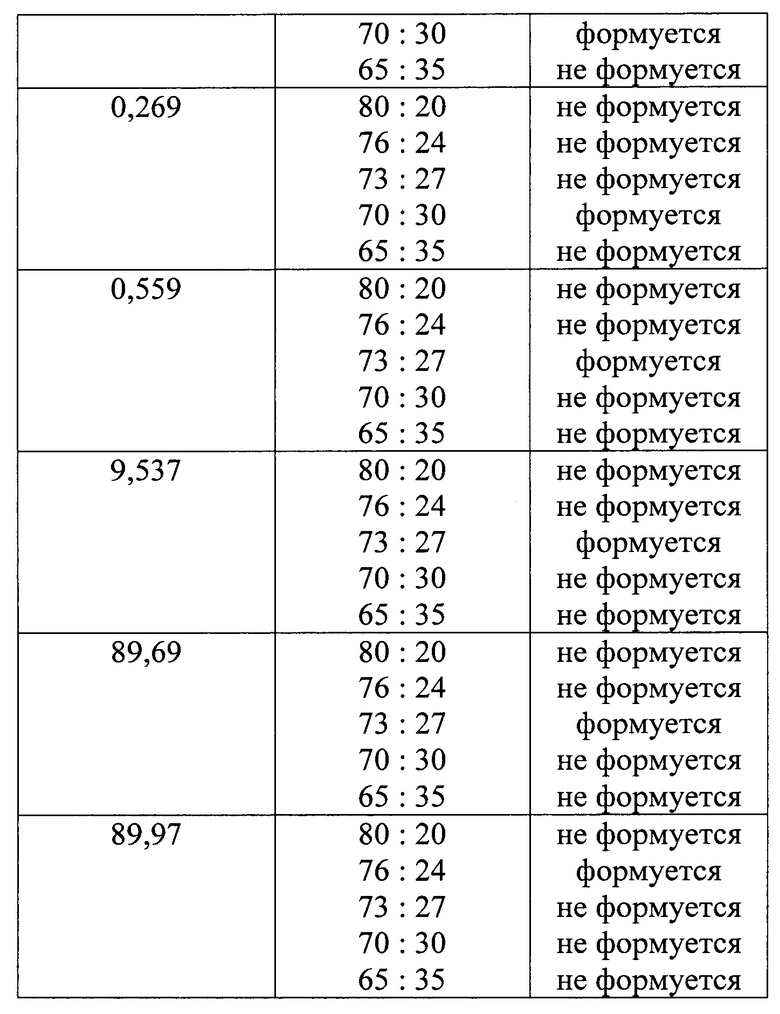

Пример 4. Для связующего с динамической вязкостью 89,69 Па⋅с определяют формуемое соотношение компонентов, которое составило 73:27. Приготовление УКС и получение активного угля проводят согласно примеру 1. Полученный гранулированный активный уголь так же анализируют по основным показателям качества: прочность - 87%; суммарный объем пор - 0,74 см3/г; равновесная активность по толуолу - 152 г/дм3; предельный объем сорбционного пространства - 0,4541 см3/г; характеристическая энергия адсорбции - 18,638 кДж/моль. Характеристики образцов ГАУ на основе формуемых композиций представлены в табл. 2.

В результате многочисленных экспериментов выявлено, что использование предлагаемого способа получения ГАУ по определению компонентного состава угольных композиций со связующим на основании значений динамической вязкости связующего позволит снизить трудозатраты в процессе получения ГАУ на стадии смешения и гранулирования. Способ позволит в течение 15-20 минут определять оптимальный состав формуемых композиций с различными углеводородсодержащими вязко-текучими жидкостями в широком диапазоне их динамической вязкости.

ГАУ, полученные по предлагаемому изобретению, полностью соответствуют требованиям, предъявляемым к ГАУ марки АР-А (ГОСТ 8703-74).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 2013 |

|

RU2534248C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО МОЛЕКУЛЯРНОГО СИТА | 2015 |

|

RU2578147C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2002 |

|

RU2208579C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2010 |

|

RU2449948C1 |

| Способ получения гранулированного активированного угля | 2024 |

|

RU2832065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 1998 |

|

RU2162056C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1999 |

|

RU2156731C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 1998 |

|

RU2155157C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 1998 |

|

RU2138444C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1998 |

|

RU2145938C1 |

Изобретение относится к области получения гранулированных активных углей. Согласно изобретению готовят связующее на основе остаточных продуктов нефтепереработки, измеряют его динамическую вязкость и смешивают с угольной пылью неспекающегося каменного угля. Соотношение компонентов выбирают в зависимости от реологических свойств угольных композиций со связующим (УКС) и вязкости используемого связующего. УКС формуют на шнековом грануляторе. Полученные гранулы вылеживают, подвергают карбонизации и активации в среде перегретого водяного пара. Способ позволяет снизить трудозатраты за счёт возможности выбора оптимального состава композиции для гранулирования. 2 табл., 4 пр.

Способ получения гранулированного активного угля, включающий приготовление композиции для формования путем смешения угольной пыли неспекающегося каменного угля и связующего на основе остаточных продуктов нефтепереработки, формование гранул, карбонизацию и активацию, отличающийся тем, что смешение угольной пыли и связующего производят с учетом динамической вязкости связующего, причем при динамической вязкости 0,269 Па⋅с соотношение угольная пыль : связующее берут равным 70:30, при динамической вязкости связующего 9,537 Па⋅с соотношение угольная пыль : связующее берут равным 73:27, при динамической вязкости связующего 89,97 Па⋅с соотношение угольная пыль : связующее берут равным 76:24, при динамической вязкости связующего 0,072 Па⋅с соотношение угольная пыль : связующее берут равным 65:35, при динамической вязкости связующего 0,259 Па⋅с соотношение угольная пыль : связующее берут равным 70:30, при динамической вязкости связующего 0,559 Па⋅с или 89,69 Па⋅с соотношение угольная пыль : связующее берут равным 73:27.

| Чучалина А.Д | |||

| и др | |||

| Отработка методики оценки применимости угольно-смоляных композиций для производства гранулированных активных углей | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Чучалина А.Д | |||

| и др | |||

| Исследование характеристик продуктов нефтепереработки и нефтехимии для использования в качестве связующих для получения гранулированных углей, сб | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| RU 2053958 C1, 10.02.1996. | |||

Авторы

Даты

2017-12-01—Публикация

2016-07-13—Подача