Данное изобретение касается способа изготовления роторной лопасти ветроэнергетической установки, а также производственной установки для изготовления роторной лопасти ветроэнергетической установки.

Известно, что роторные лопасти ветроэнергетической установки состоят из различных элементов или заготовок. Они могут состоять, например, из лонжеронов или нервюр. Эти элементы вводятся в роторную лопасть в разные моменты процесса изготовления. Кроме того, процесс изготовления роторной лопасти ветроэнергетической установки включает в себя различные рабочие операции, такие как выстилка формы роторной лопасти, заливка полимерной смолой, последующая термическая обработка, оснащение нервюрами и склеивание двух полуформ. Затем производят обработку поверхности роторной лопасти. Она заключается в удалении грата с наружной стороны роторной лопасти, соответственно, заготовки, в шлифовке роторной лопасти и в заключение покрытии лаковым слоем.

Задачей данного изобретения является усовершенствование изготовления роторной лопасти в целом, снижение производственных затрат, обеспечение непрерывного и безопасного производства роторных лопастей и в целом при более быстром производстве роторных лопастей одновременное обеспечение повышенной надежности производства лопастей.

Немецкое патентное ведомство провело информационный поиск по первичной заявке и в результате выявило следующие публикации по уровню техники: DE 4226397 A1; DE 10208850 A1; DE 102007033414 A1; EP 2226186 A1; журнал «Windblatt» 03/12 фирмы ENERCON, стр. 1-20; проспект: MDS Raumsysteme 06/2012, стр. 1-28.

Указанная задача решается посредством способа по пункту 1 и производственной установки по пункту 6 формулы изобретения. Предпочтительные модификации охарактеризованы в зависимых пунктах формулы изобретения.

В соответствии с предлагаемым изобретением способом заготовку изготовляют параллельно с роторной лопастью, а именно в том же самом здании, однако на различных уровнях этого здания, т.е., например, если роторные лопасти изготовляются на первом этаже этого здания, то заготовка изготовляется на верхнем этаже и такая заготовка через отверстия между верхним и нижним этажами может спускаться с верхнего этажа на нижний этаж.

Преимущество этого способа заключается в том, что производство может быть организовано очень компактно и тем самым производственное здание может иметь меньшую площадь основания, чем требовалось до сих пор.

Предпочтительно те части, которые изготовляются на верхнем этаже, транспортировать с помощью крана или системы тросов и т.д. с уровня верхнего этажа на уровень нижнего этажа и, таким образом, состыковывать с изготовляемыми на уровне первого этажа частями роторной лопасти. Таким образом, грузоподъемный агрегат, такой как кран, система тросов, в общем лебедка, цепная тяга, подъемник и/или портальный кран устанавливаются в двухэтажном промышленном здании.

В одном предпочтительном варианте выполнения на уровне верхнего этажа установлен первый кран, например портальный кран для подъема и/или транспортировки изготовляемых там частей, а на уровне первого этажа установлен второй кран, например портальный кран для подъема и/или транспортировки изготовляемых там частей роторной лопасти. При этом грузоподъемность первого крана или первой системы тросов меньше, чем грузоподъемность второго крана или системы тросов. Первый кран или первый трос, т.е. кран на уровне верхнего этажа, имеет меньшую грузоподъемность, поскольку те части, которые изготовляются на уровне верхнего этажа, имеют меньший вес, чем роторная лопасть сама по себе. При этом под заготовкой в данной заявке понимается подкомпонент, который встраивается в роторную лопасть, т.е. закладывается в ее слои. Это может быть, например, лонжерон или нервюра роторной лопасти. Первый или второй кран при этом может быть, например, портальным краном. Он перекрывает свою рабочую зону как портал и может благодаря этому поднимать или переносить очень большие грузы.

В одном особенно предпочтительном варианте выполнения максимальная грузоподъемность крана на уровне первого этажа находится в диапазоне от 30 т до 40 т, тогда как максимальная грузоподъемность крана на уровне верхнего этажа, напротив, лежит в диапазоне между 1 т и 10 т и составляет предпочтительно 5 т. Благодаря этому на уровне первого этажа полуформы роторной лопасти могут транспортироваться как без упомянутых заготовок, так и с уже заламинированными в них заготовками. При этом подъемная сила крана соответствует тому грузу, который этот кран может нести или транспортировать, т.е. грузоподъемности этого крана.

В другом варианте осуществления между уровнем верхнего этажа и уровнем первого этажа, в полу верхнего этажа и, соответственно, в потолке первого этажа предусмотрено отверстие, через которое изготовленные на уровне верхнего этажа части могут спускаться на уровень первого этажа. При этом указанное отверстие может, например, запираться, например, посредством плиты, которая установлена заподлицо с полом в уровне верхнего этажа и/или с потолком в уровне первого этажа и может выдвигаться с помощью моторного привода. Тем самым изготовленная на уровне верхнего этажа заготовка может простым и, в частности, непосредственным образом транспортироваться на уровень первого этажа. При этом предназначенная для определенной роторной лопасти заготовка при соответствующем устройстве этого отверстия может быть спущена к роторной лопасти прямо в нужном месте. Тем самым удается избежать длинных и отнимающих много времени транспортировочных путей внутри производственного здания.

Остальные части и преимущества данного изобретения раскрыты в примерах осуществления, представленных на чертежах.

На чертежах показано следующее:

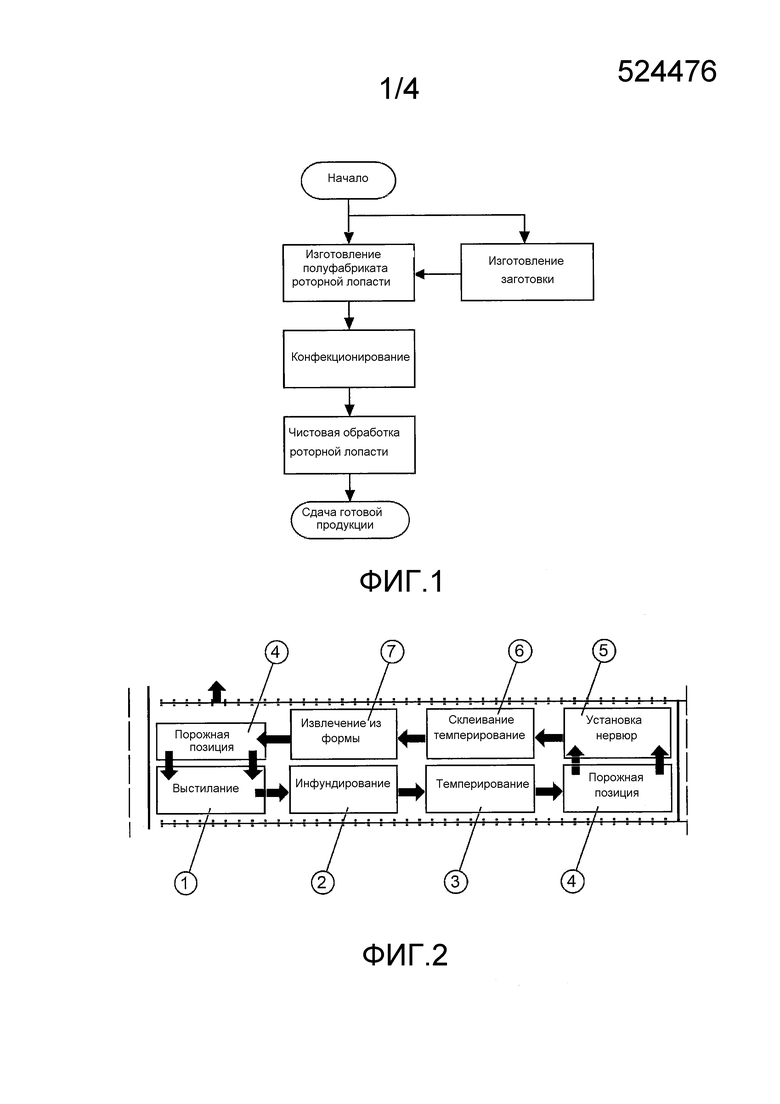

Фиг. 1 - схема процесса изготовления роторной лопасти ветроэнергетической установки,

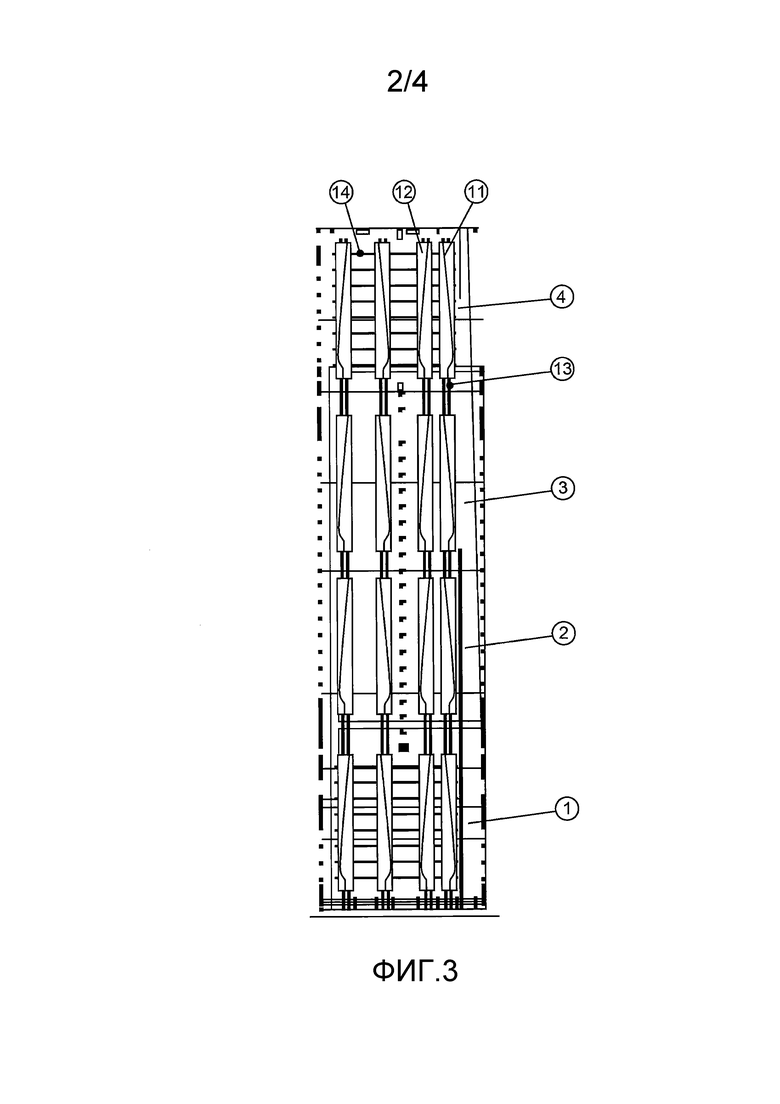

Фиг. 2 - схема изготовления согласно изобретению,

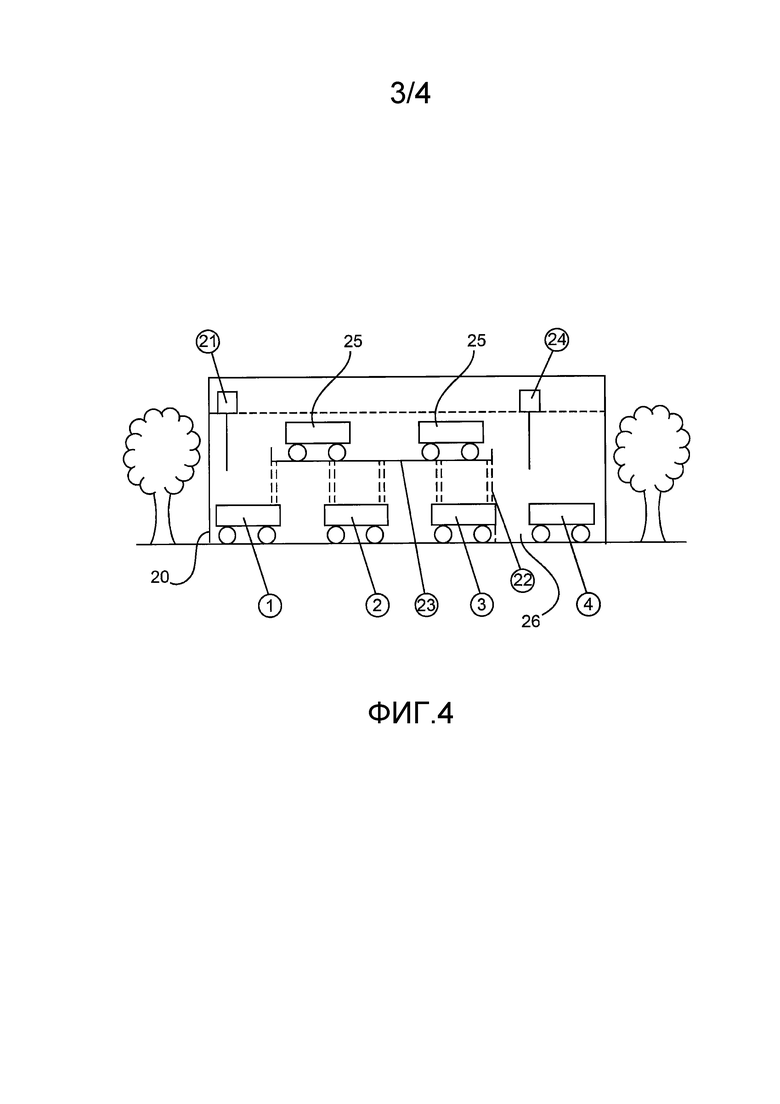

Фиг. 3 - производственный поток с полуформами,

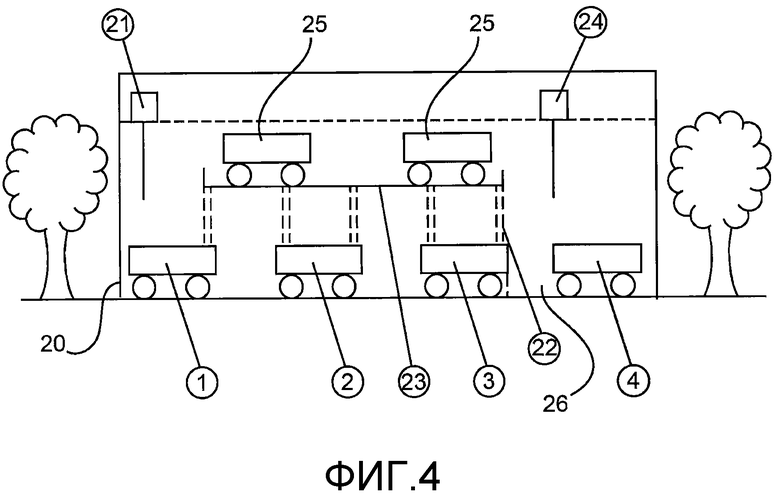

Фиг. 4 - производственная установка, вид сбоку,

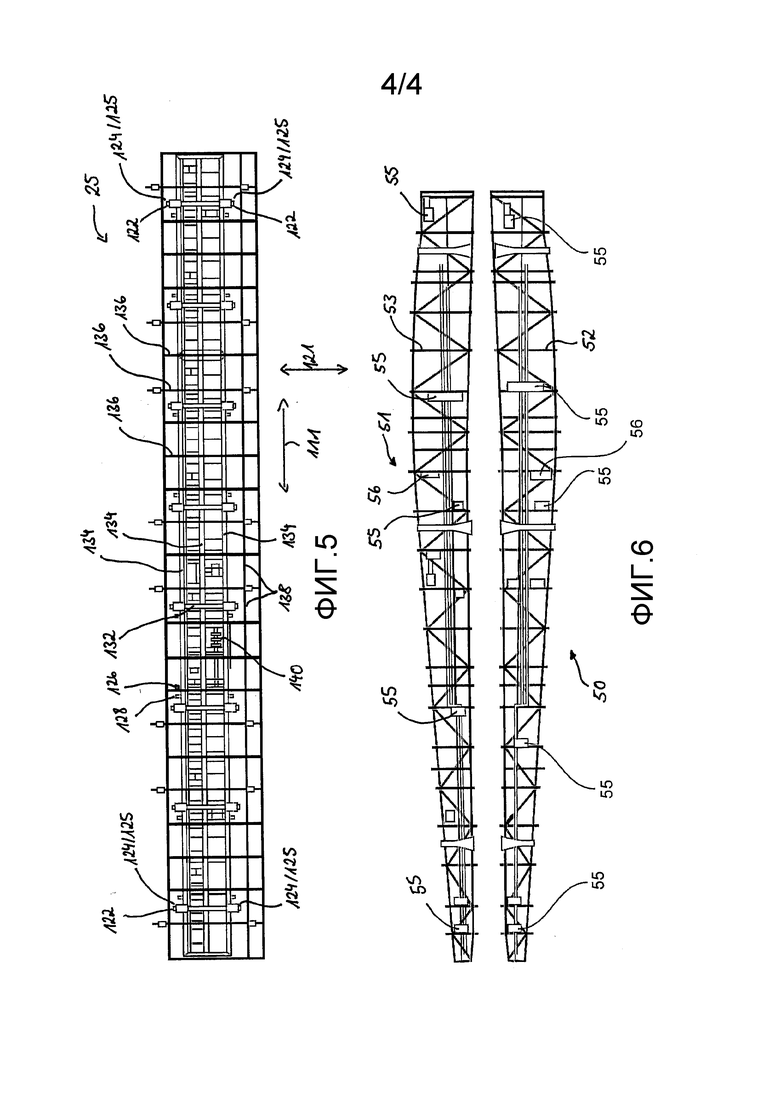

Фиг. 5 - передвижная тележка,

Фиг. 6 - две решетчатые стропильные фермы.

На фиг. 1 представлена принципиальная схема процесса изготовления роторной лопасти. На первом этапе полуформа, в которой изготавливаются половины роторной лопасти, выстилается матами из стекловолокна. При этом заготовку уже вкладывают в эти маты из стекловолокна. После того как обе полуформы выстланы и со смолой отверждены, их склеивают, так что они образуют роторную лопасть.

После построения оболочки роторной лопасти проводят конфекционирование. Под этим термином скрывается, например, обработка фланца, тестирование молниезащиты и т.д. В зоне чистовой обработки роторную лопасть лакируют и для этого отрабатывают все необходимые подготовительные операции.

После того как роторная лопасть отлакирована и выполнены все необходимые подготовительные операции, роторную лопасть прямо в этом производственном здании закрепляют, например, на грузовике для сдачи продукции. Таким образом, полное изготовление роторной лопасти вплоть до подготовки к сдаче готовой продукции осуществляется внутри одного производственного здания.

На фиг. 2 и фиг. 3 представлен производственный процесс изготовления заготовок для роторной лопасти ветроэнергетической установки. При этом отдельные производственные процессы следуют друг за другом. В каждом производственном процессе изготовляют по одной полуформе 11 и 12, которые после процесса проклеивания сводятся вместе. На первом этапе выстилают форму роторной лопасти; этап 1 процесса. На этом этапе с помощью портального крана 21 полку лонжерона помещают в полуформы. После выстилания формы роторной лопасти еще сухими матами из стекловолокна с заданным расположением слоев указанные полуформы подвозятся к следующей позиции, этап 2 процесса. Так как место позиции 1 теперь освободилось, то форму с порожней позиции 4 перемещают на позицию 1, так что ее можно снова выстилать. Чтобы формы могли перемещаться с одной позиции на следующую позицию, они помещены на передвижную тележку. Передвижная тележка представлена на Фиг. 5. На этом изображении показано только основание передвижной тележки. Передвижная тележка передвигается по рельсам 13.

После того как полуформы выстланы, слоистое нетканое полотно пропитывают полимерной смолой. Это - этап 2 процесса инфундирования. Для пропитки используют метод вакуумной пропитки (инфузии). Как только многослойный волокнистый материал пропитается полимерной смолой, его необходимо подвергнуть тепловой обработке, чтобы прореагировала полимерная смола. Этот процесс называют термической обработкой или темперированием. Этап 3 темперирования осуществляют на отдельной позиции. При смене позиций с позиции 2 на позицию 3 форму необходимо удерживать под вакуумом. Для этого каждая форма роторной лопасти снабжена энергетическим блоком и вакуумным блоком, которые при перемещении формы поддерживают в ней вакуум.

После этапа 3 темперирования передвижная тележка перемещается на порожнюю позицию 4. С порожней позиции тележка перемещается в поперечном направлении к следующей позиции. Для этого рельсы 14 устанавливаются под углом 90° поперек направления технологического потока. Чтобы эта передвижная тележка могла перемещаться поперек, приводные блоки поворачиваются на 90°.

В этой позиции 5 на полуформах размещаются и приклеиваются нервюры. Вслед за этим обе полуформы складываются одна на другую и склеиваются, этап 6 процесса. Это осуществляется с помощью склеивающего портала. После склеивания прилегающие друг к другу полуформы еще раз темперируют. По окончании темперирования можно извлечь роторную лопасть из оболочковой формы, этап 7 процесса. Для этого верхнюю оболочку с помощью рычажного устройства отводят от нижней оболочки. Роторную лопасть затем перемещают на порожнюю позицию 4, откуда ее подают на конфекцию. Пустая форма затем снова оказывается в распоряжении для следующей роторной лопасти.

На фиг. 4 показана производственная установка 20 в поперечном разрезе. Эта производственная установка поделена на два уровня (этажа), а именно - уровень 26 первого этажа и уровень 23 верхнего этажа. На нижнем уровне 26 (первый этаж) роторные лопасти или их существенные части изготавливаются, а также собираются. На верхнем уровне 23 (верхний этаж) выполняется заготовка для роторных лопастей. Все необходимые производственные установки, как например, кромкообрезные устройства, формы и т.д. для такой заготовки, включая устанавливаемый там кран (портальный кран), находятся на уровне верхнего этажа, т.е. на верхнем уровне. Точно так же раскрой матов из стекловолокна для этой заготовки находится на этом втором, т.е. верхнем, уровне (верхнем этаже). Заготовка для роторной лопасти представляет собой, например, полку лонжерона или нервюры, а также другие части, укладываемые в этой роторной лопасти. Полку лонжерона изготовляют, например, в ходе первого производственного процесса, а нервюры - в следующем производственном процессе на верхнем этаже.

При выстилании формы полку лонжерона с помощью портального крана с позиции 23 укладывают в форму на позиции 1. Это происходит путем опускания соответствующей части заготовки, т.е. полки лонжерона, через отверстие между верхним этажом 23 и первым этажом 26. Это отверстие на фиг. 4 выполнено между наружной стенкой производственной установки 20 и уровнем верхнего этажа. Предусмотрены также дополнительные отверстия для спускания частей с верхнего этажа на первый этаж (на фиг. 4 с краю справа). На фиг. 4 можно видеть также, что с помощью портального крана 24, например, нервюры могут быть установлены на форму в позиции 5 на первом этаже.

Передвижная тележка 25 с нижней стороны имеет колеса или ролики, и некоторые ролики или колеса снабжены приводами, так что эта передвижная тележка 25 тоже может перемещаться активным приводом, например, по уровню первого этажа или, если передвижная тележка находится на уровне верхнего этажа, перемещаться на этом уровне.

Благодаря изобретению не только существенно (до 20% или более) экономится площадь земельного участка под производственной установкой, так что в целом потребуется герметизировать меньшую площадь основания, но и можно существенно сократить продолжительность производственного цикла, например, более чем на 30% и одновременно также весь процесс изготовления сделать безопаснее, а качество продукции значительно лучше, поскольку больше не потребуется на работающем предприятии постоянно перемещать посредством портальных кранов на одном уровне большие и тяжелые части над головами людей, так что значительно повышается и безопасность на рабочем месте.

Одновременно можно путем согласования производственных операций между уровнем первого этажа и уровнем верхнего этажа, т.е. за счет соответствующего потактового согласования весь производственный процесс может быть организован значительно более слаженным.

С представленной на фиг. 4 производственной установкой можно также, чтобы портальные краны 21 и 24 транспортировали как части на уровне верхнего этажа, так и части на уровне нижнего этажа, причем в каждом случае в той зоне, где между уровнем верхнего этажа и уровнем нижнего этажа имеется отверстие.

В равной мере возможно также, чтобы на верхнем этаже был предусмотрен собственный портальный кран, который имеет меньшую максимальную грузоподъемность, например около 5 т, чем портальный кран на уровне первого этажа. Благодаря этому в целом снижается энергопотребление для всего производства, а гибкость в производстве и согласовании отдельных производственных операций друг с другом повышается.

Благодаря разнесению производственных операций и частей продукции по меньшей мере на два уровня, а именно на уровень первого этажа и уровень верхнего этажа (можно было предусмотреть дополнительные верхние уровни - верхние этажи), значительно сокращается продолжительность производственного цикла, например, более чем на 30% по отношению к стандартному производству, при котором все существенные производственные операции осуществляются на одном уровне, т.е. в одном единственном большом цехе.

Передвижная тележка 25 схематично показана на фиг. 5 на виде сверху. При этом для наглядности показаны двойными стрелками одно продольное направление 111 и одно поперечное направление 121. Продольное направление 111 и поперечное направление 121 располагаются по существу под прямым углом друг к другу. При этом между обоими этими направлениями 111 и 121 точно прямой угол не получается, однако они не должны проходить параллельно друг другу.

На фиг. 5 можно видеть, что предусмотрено шестнадцать устройств 125 частичной замены, которые вместе образуют механизм 124 замены. Каждому устройству 125 частичной замены придана колесная пара 122. Каждые два устройства 125 частичной замены вместе с соединительной балкой 132 закреплены на продольных балках 134. Общее опускание колесных пар 122 посредством устройств 125 частичной замены и тем самым посредством механизма 124 замены ведет при этом к подъему передвижной тележки 25, в частности, над этими продольными балками 134. На продольных балках 134 при этом расположено множество поперечных балок 136 и, соответственно, продольные балки 134 и поперечные балки 136 соединены друг с другом в стабильную структуру передвижной тележки 25. Дополнительно предусмотрены различные опорные балки 138, расположенные в продольном направлении. Указанные продольные балки 134, поперечные балки 136 и опорные балки 138, которые не обязательно должны быть идентичными, хотя здесь для каждой группы использована лишь одна ссылочная позиция, по существу образуют указанную передвижную тележку 25, по крайней мере, ее стабильную несущую структуру.

Для приведения в действие колесных пар 122 предусмотрено несколько поперечных приводов 126, которые к тому же располагают передачей 128. Соединение с каждой колесной парой 122 на схематичном изображении на фиг. 5 увидеть нельзя. Поперечные приводы 126 при этом представляют собой механически не зависящие друг от друга передачи, которые, однако, связаны или синхронизированы электрически, чтобы при движении в поперечном направлении 121 обеспечивалось максимально равномерное и одинаковое движение передвижной тележки 25. При этом в движение приводятся не все колесные пары 122 второго комплекта 120 колес. Кроме того, предусмотрен гидравлический агрегат 140, который предназначен для приведения в действие механизма 124 замены и тем самым отдельных устройств 125 частичной замены.

На фиг. 6 показаны две решетчатые стропильные фермы 50, 51 двух форм роторной лопасти для изготовления соответствующей полуформы роторной лопасти. Каждая решетчатая стропильная ферма 50, 51 имеет по существу по одной решетчатой конструкции 52, 53, которая несет на себе по одному формообразующему слою и в которую вставлены нагревательные элементы. Этот формообразующий слой может быть соединен с другими слоями в сэндвичную структуру. Этот формообразующий слой из соображений наглядности на фиг.6 не представлен, так что можно лучше рассмотреть структуру каждой решетчатой стропильной фермы 50, 51 и тем самым решетчатых конструкций 52, 53. Для снабжения нагревательных элементов электроэнергией для их нагрева предусмотрено несколько устройств 55 электропитания для каждой формы роторной лопасти. Эти устройства электропитания могут в частях отличаться друг от друга. Однако для большей наглядности эти устройства электропитания снабжены одинаковыми ссылочными позициями. Каждое устройство 55 электропитания снабжает электрическим током соответствующую нагреваемую область и при этом соответственно регулирует подаваемый ток. Кроме того, предусмотрено по одному центральному управляющему устройству 56, которые обеспечивают коммутационными командами соответствующие устройства 55 электропитания. В центральном управляющем устройстве 56 координируется все управление соответствующей формой роторной лопасти, и могут быть отражены процессы и состояния, в частности температуры. Помимо центрального управляющего устройства 56 может быть предпринято и ручное вмешательство.

Устройства 55 электропитания снабжаются электроэнергией по токопроводящим шинам. Кроме того, токопроводящие шины служат для передачи данных между устройствами 55 электропитания и центральными управляющими устройствами 56. Могут быть предусмотрены и отдельные шина энергоснабжения и шина передачи данных. Устройства 55 электропитания и центральные управляющие устройства 56 располагаются внутри решетчатых конструкций 52, 53.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1. этап процесса: выстилание

2. этап процесса: инфундирование

3. этап процесса: темперирование

4. порожняя позиция

5. этап процесса: установка нервюр

6. этап процесса: склеивание полуформ и темперирование

7. этап процесса: извлечение роторной лопасти из формы

11. полуформа, сторона всасывания

12. полуформа, напорная сторона

13. рельсы для продольного направления передвижной тележки

14. рельсы для поперечного перемещения

20. производственное здание

21. портальный кран 1

22. стойка для поддержания второго производственного уровня

23. второй производственный уровень (Верхний этаж)

24. портальный кран 2

25. передвижная тележка

26. первый производственный уровень (первый этаж)

50./51. решетчатые стропильные фермы

52./53. решетчатые конструкции

55. устройство электропитания

56. центральное управляющее устройство

111. продольное направление

121. поперечное направление

122. колесная пара

124. механизм замены

125. устройство частичной замены

126. поперечные приводы

128. передача

132. соединительные балки

134. продольные балки

136. поперечные балки

138. опорные балки

140. гидравлический агрегат

Изобретение касается способа изготовления роторной лопасти ветроэнергетической установки в двухэтажном производственном здании, которое имеет уровень первого этажа для производства первой части роторной лопасти и расположенный над этим уровнем первого этажа уровень верхнего этажа для производства второй части, например заготовки для этой роторной лопасти, причем на уровне первого этажа и на уровне верхнего этажа производство первых и вторых частей осуществляют одновременно и/или параллельно. Изобретение позволяет снизить производственные затраты, обеспечить повышенную надежность, непрерывность и безопасность производства роторной лопасти. 2 н. и 6 з.п. ф-лы, 6 ил.

1. Способ изготовления роторной лопасти ветроэнергетической установки в двухэтажном производственном здании, имеющем уровень первого этажа для производства первой части роторной лопасти и уровень верхнего этажа, расположенный над уровнем первого этажа, для производства второй части, например заготовки для этой роторной лопасти, причем на уровне первого этажа и на уровне верхнего этажа производство первых и вторых частей осуществляют одновременно и/или параллельно.

2. Способ по п. 1, отличающийся тем, что те части, которые изготовляют на уровне верхнего этажа, посредством крана или системы тросов и т.п. транспортируют с уровня верхнего этажа на уровень первого этажа и таким образом объединяют с произведенными на уровне первого этажа частями роторной лопасти.

3. Способ по п. 1, отличающийся тем, что на уровне верхнего этажа устанавливают первый кран, например портальный кран для подъема и/или транспортировки изготовленных там частей, и на уровне первого этажа устанавливают второй кран, например портальный кран для подъема и/или транспортировки изготовленных там частей роторной лопасти, причем грузоподъемность первого крана (троса) меньше, чем грузоподъемность второго крана.

4. Способ по п. 3, отличающийся тем, что максимальная подъемная сила крана (грузоподъемность) на уровне первого этажа находится в диапазоне от 30 т до 40 т, тогда как максимальная подъемная сила крана на уровне верхнего этажа, напротив, находится в диапазоне между 1 т и 10 т, предпочтительно составляет 5 т.

5. Способ по любому из предыдущих пунктов, отличающийся тем, что между уровнем верхнего этажа и уровнем первого этажа в полу верхнего этажа и, соответственно, в потолке первого этажа предусмотрено отверстие, через которое изготовленные на уровне верхнего этажа части можно спускать на уровень первого этажа, причем это отверстие выполняют, например, запираемым, например, посредством установленной в полу уровня верхнего этажа и/или в потолке уровня первого этажа плиты, которая может передвигаться посредством мотора.

6. Производственная установка, в частности производственное здание, для изготовления роторной лопасти ветроэнергетической установки, содержащая:

- уровень первого этажа для производства первой части роторной лопасти и

- уровень верхнего этажа для производства второй части, например, заготовки для этой роторной лопасти,

причем на уровне верхнего этажа установлен первый кран для подъема и/или транспортировки изготовленных там частей и/или на уровне первого этажа установлен второй кран для подъема и/или транспортировки изготовленных там частей роторной лопасти,

причем на уровне первого этажа и на уровне верхнего этажа производство первых и вторых частей осуществляется одновременно и/или параллельно.

7. Производственная установка по п. 6, отличающаяся тем, что между уровнем верхнего этажа и уровнем первого этажа в полу верхнего этажа и, соответственно, в потолке первого этажа предусмотрено отверстие для спускания изготовленных на уровне верхнего этажа частей.

8. Производственная установка по п. 6 или 7, отличающаяся тем, что она выполнена с возможностью осуществления способа по любому из пп. 1-5.

| Демпфирующее устройство | 1980 |

|

SU922354A1 |

| Производственное здание | 1989 |

|

SU1726707A1 |

| Многоэтажное производственное здание | 1990 |

|

SU1784729A1 |

| Устройство для отделения воды от жома | 1953 |

|

SU97417A1 |

| WINDPOWER MONTHLY | |||

| Кто делает ваши компоненты? Вертикальная по сравнению с горизонтальной интеграция производства | |||

| Способ лечения оптохиазмального арахноидита | 1982 |

|

SU1156683A1 |

| Шубин Л.Ф | |||

| Архитектура гражданских и промышленных зданий | |||

| Том V | |||

| Промышленные здания | |||

| М.: Стройиздат, 1977. | |||

Авторы

Даты

2017-12-06—Публикация

2013-11-15—Подача