Техническое решение относится к обработке металлов давлением, в частности к изготовлению деталей гибкой, и может быть использовано для гибки листов из металла различной толщины и длиной более 6 м.

Известны машины листогибочные гидравлические модели ИБ 143 ОБ, ИБ 1430Б-01, ИБ 1430Б-02 производства ЗАО «Нелидовские гидропресса», информация о которых опубликована в каталоге выпускаемой продукции этого ЗАО в Интернете на сайте http://www.gidropress.ru/. last updated: 21 апреля 2004 г. (см. приложение 1). Машина содержит неподвижный стол, на котором смонтирован нижний инструмент, и траверсу, на которой смонтирован верхний инструмент в виде пуансона. Нижний инструмент представляет собой неподвижную матрицу, которая выполнена нерегулируемой. В машине не предусмотрена компенсация прогиба стола. Известны также прессы-листогибы типа ВМ 100 и ВМ 200 фирмы Hammerle Ltd, информация о которых опубликована в проспекте "Innovative Technology" этой фирмы (см. приложение 2). Пресс-листогиб содержит неподвижный стол, на котором смонтирован нижний инструмент, и траверсу, на которой смонтирован верхний инструмент в виде пуансона, при этом между траверсой и пуансоном размещена гидроподушка для компенсации прогиба, размещена клиновая система для регулировки расстояния между опорными ребрами матрицы. Упор матрицы выполнен регулируемым.

Недостатком этих машин является выполнение нижнего инструмента в виде неподвижной матрицы, имеющей маленькие плечи для гибки листа, что вынуждает прикладывать к пуансону большие усилия для обеспечения необходимого изгибающего момента. Это требует создания массивной конструкции всей машины, повышая ее металлоемкость. Маленький размер матрицы от ее рабочих граней до упора ограничивает ход пуансона, особенно в первом аналоге, где упор матрицы не регулируется. В результате трудно обеспечить точность угла изгиба, так как требуется сложная настройка, связанная с дополнительными затратами времени. Для расширения возможностей машины требуется укомплектовать ее большим набором матриц, что усложняет конструкцию в целом, металлоемко, связано с неудобством при эксплуатации и требует дополнительных затрат средств. Кроме того, технологически сложно изготовить большой набор матриц для разных толщин и длин листов. Указанные недостатки снижают эффективность работы.

Известна также листогибочная машина с поворотной гибочной балкой модели ИВ 2142, ИВ 2143, ИВ 2144, ИВ 2145, ИВ 2146 производства ЗАО «Нелидовские гидропресса», информация о которой опубликована в каталоге выпускаемой продукции этого ЗАО в Интернете на сайте http://www.gidropress.ru/, last updated: 21 апреля 2004 г. (см. приложение 1). Машина содержит станину, на которой смонтирован стол для размещения листа и поворотная гибочная балка. Прижимная балка соединена со штоками двух гидроцилиндров первого гидропривода. Корпусы этих гидроцилиндров закреплены на станине. Поворотная гибочная балка соединена реечным приводом с двумя гидроцилиндрами второго гидропривода, закрепленными корпусами на станине. Рабочая кромка прижимной балки размещена в одной вертикальной плоскости с боковой гранью поворотной гибочной балки, установленной с возможностью силового воздействия на лист при повороте ее от места установки в сторону изгиба листа и противодействии прижимной балки.

Недостатком известной машины является наличие двух механизмов - прижима и гибки - с двумя гидроприводами, что усложняет привод, снижая надежность работы, и повышает металлоемкость станины за счет того, что она воспринимает реакцию от усилий на прижим и гибку листа. На прижимную балку также действуют усилия на прижим и гибку листа, что повышает ее металлоемкость для обеспечения надежной работы. К тому же, на известной машине трудно изгибать узкие толстые листы, так как прижимная балка может прогнуться от прижима. Чтобы избежать этого, необходимо между столом и прижимной балкой размещать подкладки, а это усложняет эксплуатацию машины, создавая неудобство в работе. Кроме того, в машине требуется регулировать усилие прижима в зависимости от толщины листа, так как листы разной толщины требуют разного усилия на прижим. Это ведет к неоправданным затратам времени, а при работе без регулировки - к неоправданным затратам энергии. Также в машине требуется регулировать расстояние между поворотной гибочной балкой и нижней поверхностью листа для обеспечения внутреннего радиуса сгиба листов разной толщины. Все сказанное снижает эффективность работы машины.

Наиболее близким по технической сущности и совокупности существенных признаков является гибочный штамп по авт.св. СССР №576141, B 21 D 22/02, B 21 D 5/02, B 21 D 37/08, опубл. в БИ №38, 1977 г., работающий с прессом известной конструкции. Гибочный штамп содержит полуматрицы, шарнирно соединенные краями между собой и взаимодействующие формующими поверхностями с пуансоном, а опорными - с подпружиненным толкателем и колодками, и сферические подпятники, которые размещены на толкателе.

Недостатком конструкции указанной гибочной машины, содержащей гибочный штамп и пресс, является повышенное энергопотребление, связанное с необходимостью приложения к пуансону дополнительного усилия на преодоление сил трения в колодках, сферических подпятниках и толкателе и противодействия пружин гибочного штампа, который служит приспособлением к прессу. Кроме того, конструкция такой гибочной машины металлоемка, так как требуется изготовление большого количества деталей больших размеров. Так как пресс имеет ограниченные размеры стола для размещения листа и стойки пресса ограничивают размеры листов, гибочная машина такой конструкции имеет ограниченную область применения. Обслуживание такой машины усложнено необходимостью следить за чистотой и смазкой трудящихся поверхностей полуматриц, колодок, сферических подпятников и толкателя, так как при эксплуатации на эти поверхности попадает окалина от изгибаемого листа.

Техническая задача - повышение эффективности работы за счет снижения энергопотребления, металлоемкости и упрощения обслуживания путем снижения сил трения и противодействия нижних инструментов при силовом воздействии и расширение области применения за счет возможности гибки листов больших размеров.

Для решения поставленной задачи предлагается устройство для гибки листов из металла, содержащее два соприкасающихся боковыми гранями и служащих опорой для листа нижних инструмента в виде поворотных гибочных балок, верхний инструмент в виде пуансона, рабочая кромка которого размещена в одной вертикальной плоскости с соприкасающимися боковыми гранями нижних инструментов, при этом нижние инструменты установлены с возможностью одновременного поворота их от места установки в противоположные стороны изгиба листа относительно рабочей кромки пуансона при силовом воздействии на лист. Согласно техническому решению устройство снабжено общим гидроприводом для верхнего и нижних инструментов, корпусом, выполненным в виде вертикально установленной рамы со стойками, имеющими опоры, и траверсой, на которой закреплен пуансон. С возможностью силового воздействия на лист при противодействии траверсы с пуансоном установлены нижние инструменты, для чего нижние инструменты закреплены в опорах на стойках рамы и имеют рычаги, а общий гидропривод содержит два гидроцилиндра, каждый из которых закреплен корпусом на концах траверсы с пуансоном и оголовками штоков связан посредством гибких элементов с рычагами нижних инструментов.

Общий гидропривод для верхнего и нижних инструментов и возможность силового воздействия на лист нижними инструментами при противодействии траверсы с пуансоном, осуществляемого в описанной конструкции, упрощают ее и позволяют экономить энергию (до 40%) за счет исключения узлов трения и противодействия пружин, которые есть в прототипе. Наличие у поворотных гибочных балок рычагов, имеющих большие плечи, требует малых усилий в гидроприводе на их поворот. Это позволяет использовать гидроцилиндры на малое давление, облегчая гидропривод. Конструкция устройства с поворотными гибочными балками, опертыми на цилиндрические опоры, которые воспринимают реакцию от усилия Р на изгиб листа, позволила упростить и облегчить корпус, что снизило его металлоемкость. Конструкция устройства позволяет производить гибку листов большой длины, упрощается обслуживание за счет исключения из нее пружин и больших узлов трения. Таким образом, указанная совокупность признаков повышает эффективность работы устройства и расширяет область его применения.

Целесообразно на рабочих гранях поворотных гибочных балок смонтировать полуматрицы, причем полуматрицы и пуансон выполнить из закаленного металла, что повышает долговечность поворотных гибочных балок и пуансона и, как следствие, надежность всего устройства.

Целесообразно также устройство снабдить балансиром для траверсы с пуансоном, закрепленным на стойках корпуса. Балансир устраняет возможные перекосы пуансона при движении траверсы, позволяя сохранить параллельность его рабочей кромки относительно полуматриц поворотных гибочных балок, что повышает качество гибки листов и надежность работы.

Целесообразно устройство снабдить гидрокомпенсаторами прогиба поворотных гибочных балок, выполненными в виде растяжек с гидроцилиндрами, соединенных каждая силовыми элементами с концами соответствующих поворотных гибочных балок. Гидрокомпенсаторы реагируют на прогибы указанных балок, автоматически устраняя их. Это позволяет обеспечить необходимое качество гибки и облегчить конструкцию поворотных гибочных балок. Их можно выполнить из швеллеров, что значительно облегчает конструкцию устройства в целом, особенно если устройство предназначено для гибки длинных листов.

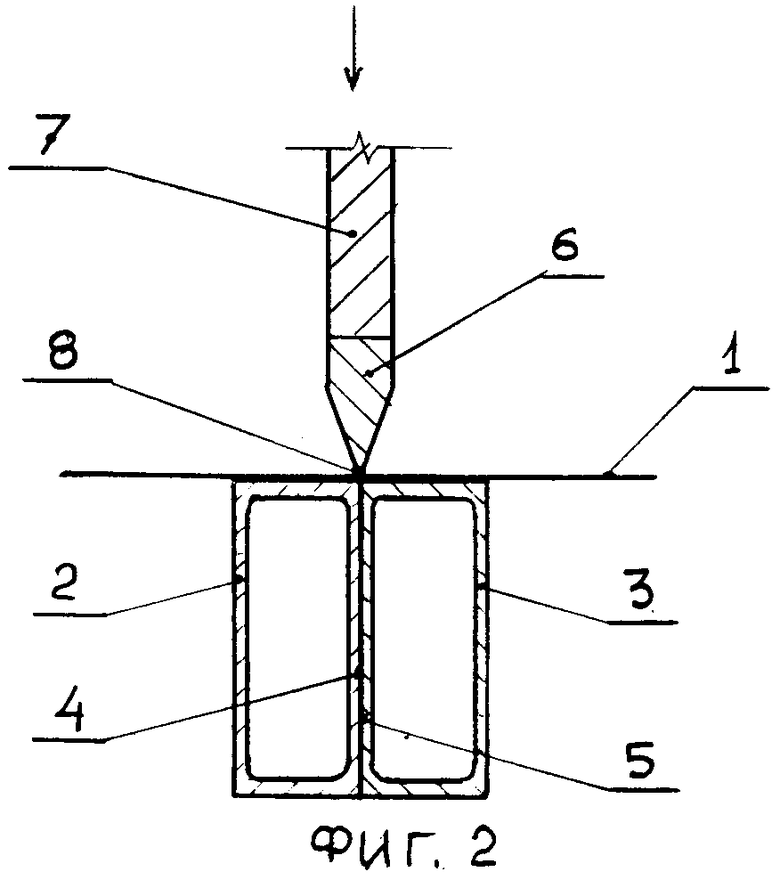

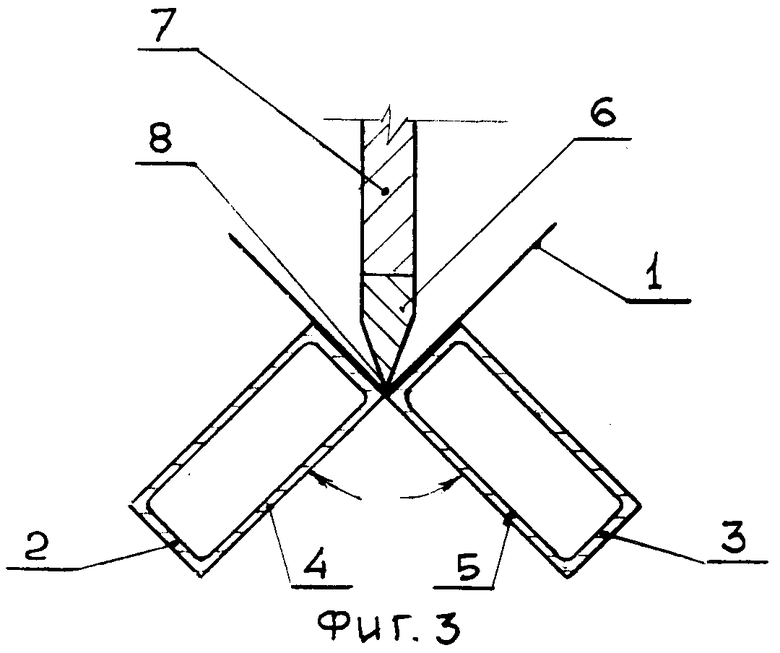

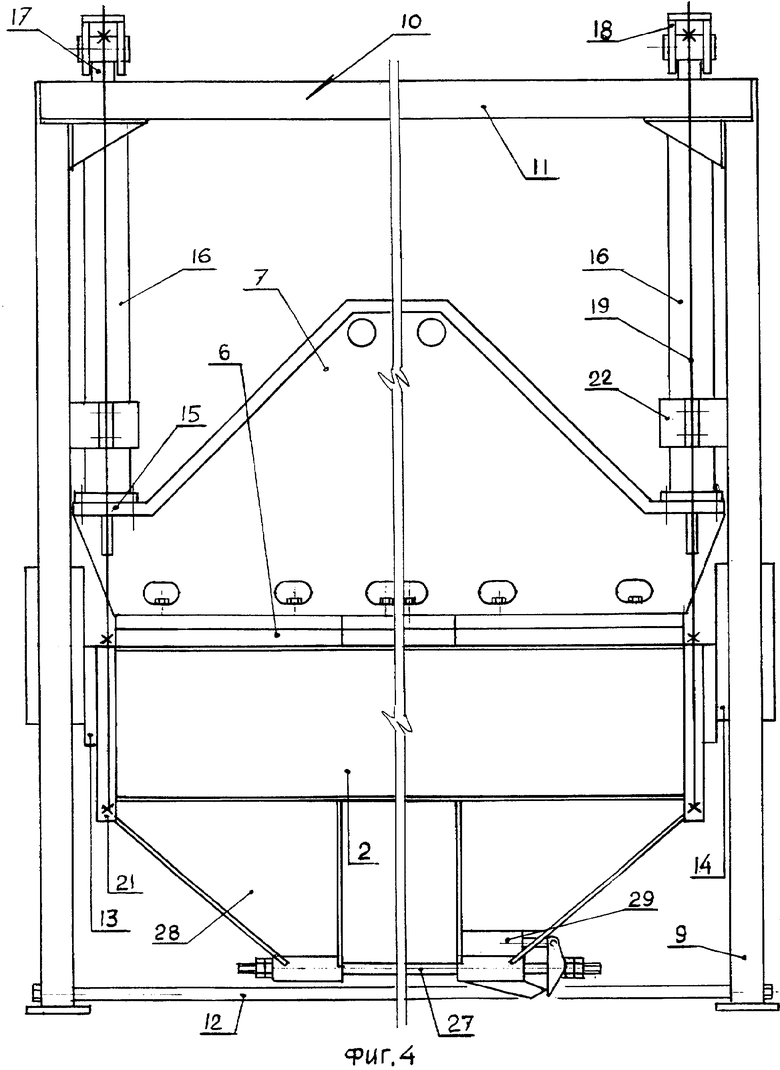

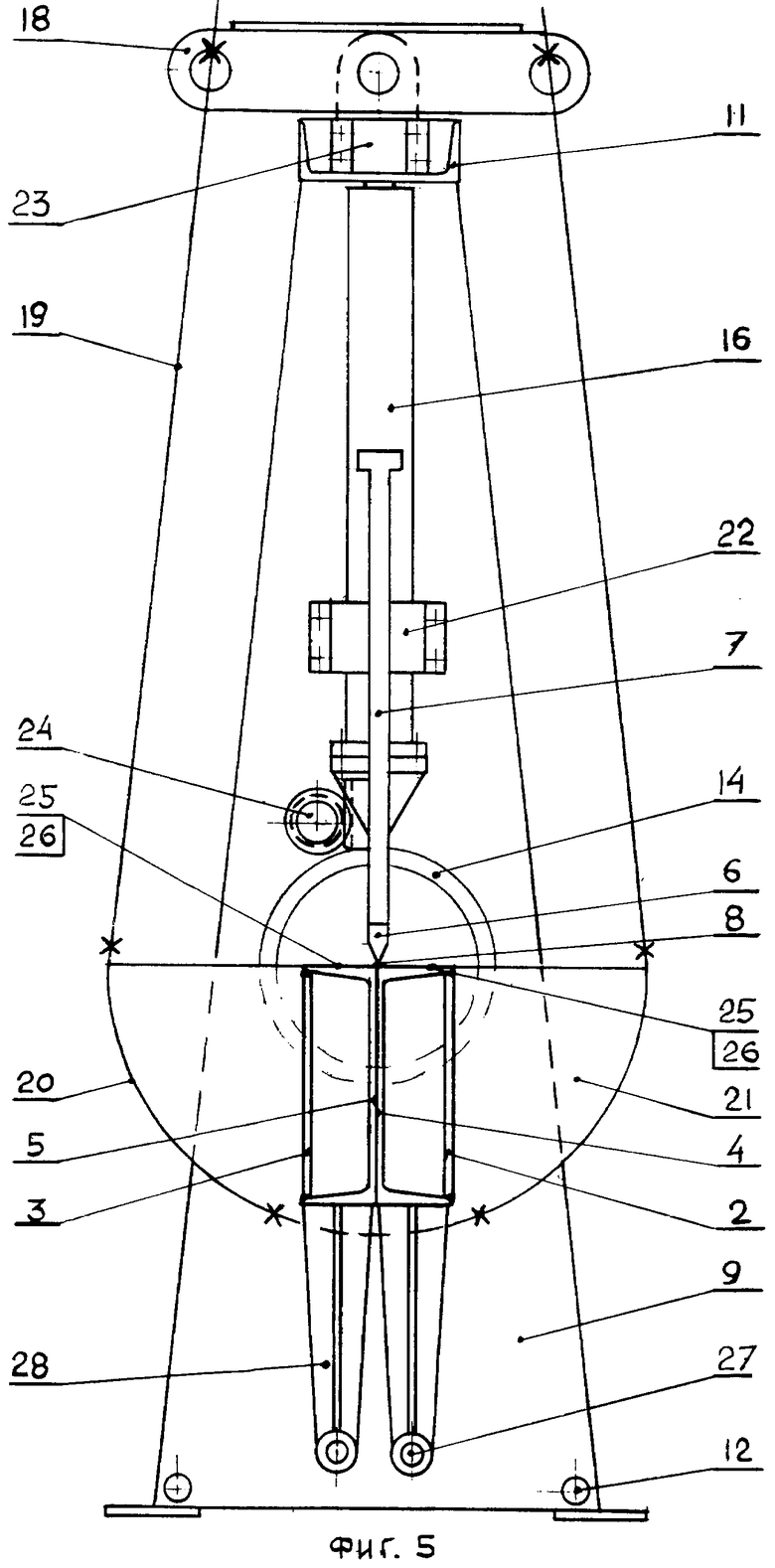

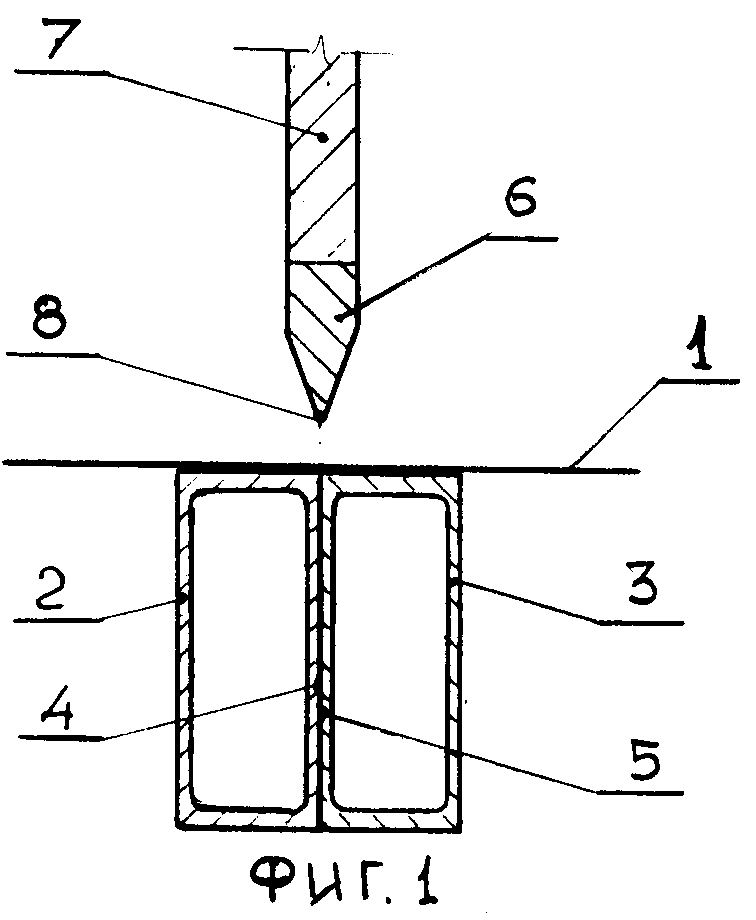

Сущность технического решения иллюстрируется примером конкретного исполнения и чертежами, где на: фиг.1 показана схема гибки листов из металла, исходное положение поворотных гибочных балок и пуансона; фиг.2 - то же, пуансон опущен на лист, исходное положение поворотных гибочных балок; фиг.3 - то же, зажим и гибка листа при силовом воздействии на него поворотных гибочных балок при их одновременном повороте в противоположные стороны и противодействии траверсы с пуансоном (траверса не показана); фиг.4 - общий вид устройства для гибки листов из металла, вид спереди; фиг.5 - то же, вид слева (на фиг.2, 3 стрелками показано направление движения пуансона и поворотных гибочных балок; на фиг.4, 5 лист не показан).

Гибку листов из металла осуществляют согласно схемам на фиг.1-3 следующим образом.

Лист 1 (фиг.1) размещают на опоре, которой служат первый и второй нижние инструменты в виде поворотных гибочных балок 2, 3 (далее - балок 2, 3), соприкасающихся боковыми гранями 4, 5 соответственно. Верхний инструмент выполнен в виде пуансона 6, закрепленного на траверсе 7. Рабочая кромка 8 пуансона 6 размещена в одной вертикальной плоскости с соприкасающимися боковыми гранями 4, 5 балок 2, 3. Опускают на лист 1 пуансон 6 на траверсе 7 под действием их силы тяжести (фиг.2). Затем одновременно зажимают лист 1 между рабочей кромкой 8 пуансона 6 и балками 2, 3 и изгибают его, оказывая на лист 1 силовое воздействие балками 2, 3 с усилием Р. Траверса 7 с пуансоном 6 при этом оказывают на лист 1 противодействие с усилием Р. Когда усилие обеих балок 2, 3 и усилие противодействия траверсы 7 с пуансоном 6 достигнут каждое величины Р, при которой изгибающий момент превысит момент сопротивления материала листа 1 изгибу, балки 2, 3 начнут одновременный поворот от места их установки - из исходного положения под рабочей кромкой 8 пуансона 6 - в противоположные стороны от нее, изгибая свободные части листа 1 в эти стороны (как показано на фиг.3).

Устройство для гибки листов 1 из металла (фиг.4, 5) содержит корпус в виде вертикально установленной рамы 10, состоящей из стоек 9, балки 11 вверху и распора 12 внизу. На стойках 9 на полуосях 13 в цилиндрических опорах 14 закреплены нижние инструменты в виде балок 2, 3. Верхний инструмент выполнен в виде пуансона 6, закрепленного на траверсе 7. Балки 2, 3 соприкасаются боковыми гранями 4, 5, служат опорой для листа 1 и установлены с возможностью силового воздействия на лист 1 при одновременном повороте их от места установки в противоположные стороны изгиба листа 1 от рабочей кромки 8 пуансона 6 при противодействии со стороны траверсы 7 с пуансоном 6. Рабочая кромка 8 пуансона 6 расположена в одной вертикальной плоскости с соприкасающимися боковыми гранями 4, 5 балок 2, 3.

На опорах 15 на концах траверсы 7 установлены корпусы гидроцилиндров 16 общего гидропривода для верхнего и нижних инструментов (фиг.4), работающие от гидростанции. Оголовки штоков 17 через поперечины 18 (фиг.5) связаны с гибкими элементами в виде тяг 19, соединенных с грузовыми роликовыми цепями 20, которые огибают рычаги, выполненные в виде сегментов 21 балок 2, 3. Корпусы гидроцилиндров 16 установлены на концах траверсы 7 в скользящих опорах 22, 23 для отслеживания перемещений траверсы 7. В исходном положении траверса 7 с пуансоном 6 свободно висят на оголовках штоков 17 гидроцилиндров 16.

Устройство снабжено балансиром 24 (фиг.5) для устранения возможного перекоса траверсы 7 с пуансоном 6 относительно рабочих граней 25 балок 2, 3. Балансир 24 представляет собой, например, трубу, на концах которой закреплены зубчатые колеса, входящие в зацепление с зубчатыми рейками, закрепленными на траверсе 7. Труба установлена в опорах, закрепленных на стойках 9 корпуса (не показано; элементы балансира 24 поз. не обозначены). На рабочих гранях 25 балок 2, 3 смонтированы полуматрицы 26. Полуматрицы 26 и пуансон 6 выполнены из закаленного металла. Устройство снабжено гидрокомпенсаторами прогиба балок 2, 3, которые выполнены в виде растяжек 27, каждая из которых силовыми элементами 28 соединена с концами соответствующей балки 2 или 3 и расположена под ней. Каждая растяжка 27 имеет свой гидроцилиндр 29, работающий от гидростанции, общей с гидроцилиндрами 16.

Устройство работает следующим образом.

Лист 1 размещают на опоре - на полуматрицах 26 рабочих граней 25 балок 2, 3. При подаче давления от гидростанции масло поступает под поршни гидроцилиндров 16, но штоки 17 их не двигаются, так как гидроцилиндры 16 не имеют опоры (траверса 7 с пуансоном 6 висят на оголовках штоков 17). После подачи масла корпусы гидроцилиндров 16 опускаются вместе с траверсой 7 до листа 1. После того как пуансон 6 оперся о лист 1, продолжают подавать масло под поршни гидроцилиндров 16. Когда давление под поршнями достигнет необходимой для гибки листа 1 величины, т.е. когда изгибающий момент превысит момент сопротивления материала листа 1 изгибу, поршни со штоками 17 поднимаются, штоки 17 тянут за собой вверх закрепленные на их оголовках поперечины 18 с тягами 19 и грузовыми роликовыми цепями 20, которые отклоняют от исходного положения сегменты 21 с балками 2, 3. Последние начинают одновременный поворот от места их установки в противоположные стороны от рабочей кромки 8 пуансона 6, оказывая силовое воздействие на лист 1. Траверса 7 с пуансоном 6 при этом оказывают противодействие с усилием Р. В результате лист 1 одновременно зажимается между рабочей кромкой 8 пуансона 6 и полуматрицами 26 балок 2, 3 и изгибается. Балки 2, 3 оканчивают свое движение после того, как будет получен заданный угол изгиба листа 1. После этого прекращают подачу масла под поршни гидроцилиндров 16 (любым известным способом) и подают масло в полости корпусов гидроцилиндров 16 над поршнями. При этом поршни со штоками 17 совершают обратный ход, гибкие элементы гидропривода и балки 2, 3 с сегментами 21 опускаются под собственным весом, а траверса 7 с пуансоном 6 отходят вверх от листа 1, повисая на оголовках штоков 17. Изогнутый лист 1 убирают с опоры. Цикл работы повторяется.

Для получения точного угла изгиба по длине листа 1 используют гидрокомпенсаторы прогиба балок 2, 3 в виде растяжек 27 с гидроцилиндрами 29. Давление масла в гидроцилиндрах 16 и 29 одинаково, так как они соединены с одной гидростанцией. Усилие, развиваемое растяжками 27, всегда равно усилию, изгибающему балки 2, 3, и зависит от рабочей площади поршней гидроцилиндров 29. При прогибе балок 2, 3 растяжки 27 воздействуют с этим усилием на балки 2, 3 через посредство силовых элементов 28, устраняя прогиб.

Скользящие опоры 22, 23 гидроцилиндров 16 отслеживают движение массивной траверсы 7, позволяя ей сохранять вертикальное положение. Балансир 24 устраняет перекосы пуансона 6 при движении траверсы 7 с помощью зацепления его зубчатых колес с зубчатыми рейками на траверсе 7. Благодаря этому сохраняется параллельность рабочей кромки 8 пуансона 6 относительно полуматриц 26 балок 2, 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для гибки тонколистового металла | 2017 |

|

RU2638465C1 |

| ГИБОЧНАЯ МАШИНА | 1973 |

|

SU367929A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ И МНОГОФУНКЦИОНАЛЬНЫЙ ГИБОЧНО-ПРАВИЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2243842C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ ГИБОЧНО-ПРАВИЛЬНАЯ МАШИНА | 1997 |

|

RU2129929C1 |

| Горизонтально-ковочная машина | 1983 |

|

SU1505657A1 |

| ВАЛКОВАЯ ГИБОЧНАЯ МАШИНА | 2006 |

|

RU2308340C1 |

| ГИБОЧНО-ПРАВИЛЬНЫЙ СТАНОК | 1993 |

|

RU2102170C1 |

| ПЕЧЬ БАННАЯ | 2011 |

|

RU2471123C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК И МНОГОФУНКЦИОНАЛЬНЫЙ ГИБОЧНО-ПРАВИЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2299107C2 |

| ЛИСТОГИБОЧНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС РАМНОГО ТИПА | 2003 |

|

RU2247029C1 |

Изобретение относится к области обработки металлов давлением. Устройство содержит два соприкасающихся боковыми гранями и служащих опорой для листа нижних инструмента в виде поворотных гибочных балок и верхний инструмент в виде пуансона, рабочая кромка которого размещена в одной вертикальной плоскости с соприкасающимися боковыми гранями нижних инструментов. Нижние инструменты установлены с возможностью одновременного поворота их от места установки в противоположные стороны изгиба листа относительно рабочей кромки пуансона при силовом воздействии на лист. Устройство снабжено общим гидроприводом для верхнего и нижних инструментов, корпусом, выполненным в виде вертикально установленной рамы со стойками, имеющими опоры, траверсой, на которой закреплен пуансон. При этом нижние инструменты установлены с возможностью силового воздействия на лист при противодействии траверсы с пуансоном, для чего они закреплены в опорах на стойках рамы и имеют рычаги. Общий гидропривод содержит два гидроцилиндра, каждый из которых закреплен корпусом на концах траверсы с пуансоном и оголовками штоков связан посредством гибких элементов с рычагами нижних инструментов. Достигается повышение эффективности работы за счет снижения энергопотребления, металлоемкости и упрощения обслуживания путем снижения сил трения и противодействия нижних инструментов при силовом воздействии и расширение области применения за счет возможности гибки листов больших размеров. 3 з.п. ф-лы, 5 ил.

| Гибочный штамп | 1973 |

|

SU576141A1 |

| Штамп для угловой гибки | 1980 |

|

SU978977A1 |

| 0 |

|

SU153711A1 | |

| УСТРОЙСТВО ДЛЯ ГИБКИ ЛИСТОВ | 1991 |

|

RU2015769C1 |

| Устройство для зарядки конденсатора | 1984 |

|

SU1224985A1 |

| Способ получения эфиров фенолов и фосфорной кислоты | 1934 |

|

SU40348A1 |

Авторы

Даты

2006-12-27—Публикация

2004-08-09—Подача