ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к конструктивному элементу для автомобильного кузова, и более конкретно к конструктивному элементу для автомобильного кузова, полученному путем прессования формовочного материала, изготовленного из стального листа.

УРОВЕНЬ ТЕХНИКИ

[0002] Автомобильный кузов включает в себя основные конструктивные элементы, такие как продольные элементы, которые расположены вдоль транспортного средства в направлении спереди-назад, и элементы по ширине транспортного средства, расположенные вдоль ширины транспортного средства. Продольные элементы транспортного средства и элементы по ширине транспортного средства соединены таким образом, что элементы одного типа имеют фланцы, образованные на концах, и соединены с элементами другого типа через фланцы, для обеспечения жесткости, необходимой для автомобильного кузова, и выдерживания нагрузки в случае акта столкновения.

[0003] Конструктивные элементы, такие как продольные элементы транспортного средства и элементы по ширине транспортного средства, должны иметь свойства, такие как высокая способность перераспределения нагрузки в осевом направлении, высокая жесткость при изгибе и высокая жесткость при кручении. Высокая способность перераспределения нагрузки в осевом направлении означает, что деформация будет незначительной, когда нагрузка действует в осевом направлении. Высокая жесткость при изгибе означает, что деформация будет незначительной против изгибающего момента, когда продольная ось элемента изогнута, а высокая жесткость при кручении означает, что угол кручения будет незначительным против крутящего момента, когда элемент закручивается вокруг продольной оси элемента. В последние годы высокопрочный стальной лист, имеющий прочность на разрыв 390 МПа или более (высокопрочный стальной лист или стальной лист с высокой прочностью на разрыв), имеет тенденцию к использованию в качестве материала для конструктивного элемента в целях уменьшения веса транспортного средства и повышения безопасности столкновения.

[0004] Например, поперечный элемент пола, который используется для усиления пола автомобильного кузова, имеет сечение, по существу, подобное форме желоба, и присоединяется к продольным элементам транспортного средства, таким как боковые пороги, через внешние фланцы, образованные на обоих концах поперечного элемента пола. Важным является для поперечного элемента пола иметь повышенную прочность присоединения к другим элементам и повышенную жесткость для обеспечения жесткости автомобильного кузова и лучшей способности перераспределения нагрузки при приложении ударной нагрузки. Соответственно, необходимо не только увеличивать прочность материала, но изменять форму элемента с тем, чтобы улучшить способность перераспределения нагрузки и жесткость при приложении ударной нагрузки.

[0005] Патентная литература 1 раскрывает конструктивный элемент для автомобильного кузова, изготовленный штамповкой.

Конструктивный элемент имеет, по существу, желобообразное сечение, в целом, и подобное канавке углубление в верхушке верхней части, которая является частью, соответствующей нижней части в желобообразном сечении.

[ЛИТЕРАТУРА ПО ПРЕДШЕСТВУЮЩЕМУ УРОВНЮ ТЕХНИКИ]

[ПАТЕНТНАЯ ЛИТЕРАТУРА]

[0006] [Патентная литература 1] Патент Японии JP 2004-181502A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[Проблема (проблемы), которая должна быть решена изобретением]

[0007] Когда подобное канавке углубление (в дальнейшем именуемое просто как "канавка") предусмотрено в верхушке верхней части в качестве конструктивного элемента для автомобильного кузова, описанного в патентной литературе 1, вероятно, что количество несущих нагрузку линий гребня увеличивается и, таким образом, величина поглощения энергии, образованного прессованием изделия, увеличивается. Тем не менее, бывали случаи, в которых эффективность поглощения энергии не улучшилась простым образованием канавки в верхней пластине в конструктивном элементе, имеющем, по существу, желобообразное сечение.

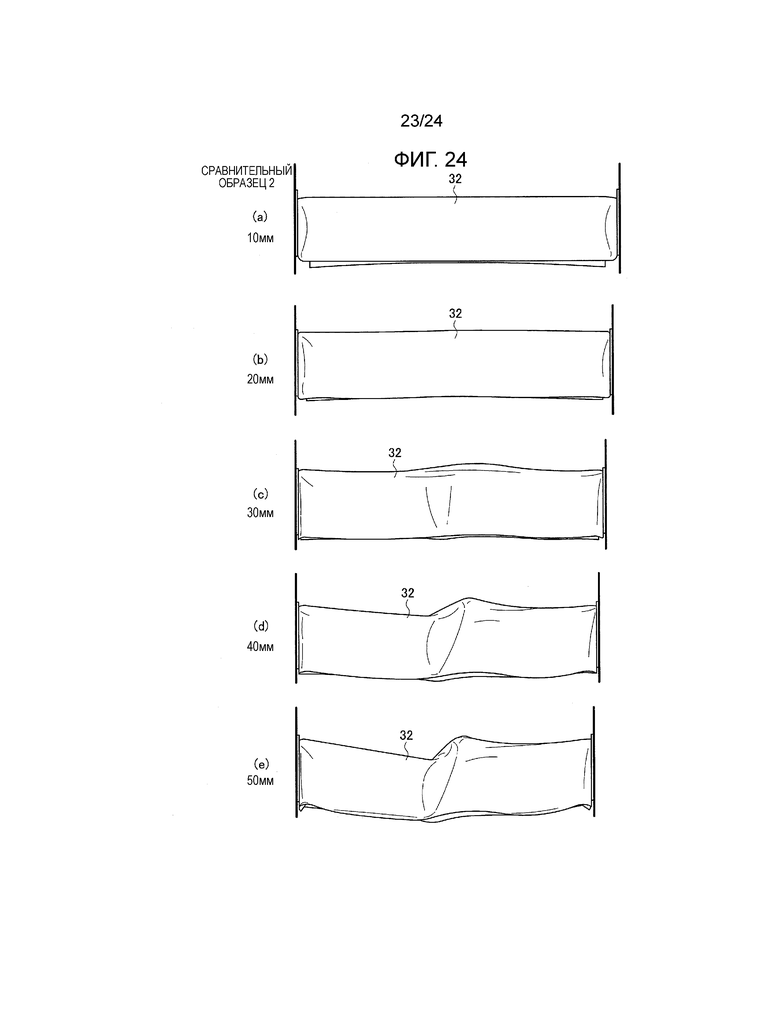

[0008] Фиг. 24 представляет состояние, в котором конструктивный элемент, имеющий по существу, желобообразное сечение, образованное в верхней пластине, деформируется путем приема ударной нагрузки в осевом направлении. Фиг. 24 представляет, что конструктивный элемент деформируется при каждой длине хода смещения. Этот конструктивный элемент имеет канавку в верхней пластине, но не имеет внешнего фланца в области вдоль каждого гребня в продольном конце, как показано на фиг. 15(с). Как показано на Фиг. 24, даже если конструктивный элемент имел канавку, имелись случаи, в которых конструктивный элемент изгибался вниз, другими словами, изгибался в направлении к раскрыву, по существу, желобообразного сечения, где жесткость формы была относительно мала, когда длина хода смещения стал больше из-за получения более высокой ударной нагрузки. Если конструктивный элемент изогнут, поглощение энергии прекращает возрастать.

[0009] Задачей настоящего изобретения является обеспечение конструктивного элемента для автомобильного кузова, который является отличным в способности перераспределения нагрузки, а жесткость, при эффективно увеличивающейся эффективности поглощения энергии, обеспечивается расположением канавки в верхней пластине в конструктивном элементе, имеющем, по существу, желобообразное сечение.

СРЕДСТВО ДЛЯ РЕШЕНИЯ ПРОБЛЕМЫ (ПРОБЛЕМ)

[0010] Для решения проблемы согласно аспекту настоящего изобретения предусмотрен конструктивный элемент для автомобильного кузова, при этом конструктивный элемент состоит из образованного прессованием изделия, изготовленного из стального листа, причем образованное прессованием изделие продолжается в заданном направлении и включает в себя верхнюю пластину, гребень, продолжающийся к верхней пластине, и вертикальную стенку, продолжающуюся к гребню, и имеет, по существу, желобообразное сечение, пересекающее заданное направление, при этом конструктивный элемент включает в себя: по меньшей мере, одну канавку, образованную в верхней пластине, и продолжающуюся в заданном направлении; и внешний фланец, образованный, по меньшей мере, в области гребня в конце в заданном направлении. Канавка, имеющая глубину, установленную в соответствии с шириной канавки и толщиной листа стального листа.

[0011] Глубина (h) канавки, ширина (w) канавки, и толщина (t) листа стального листа в конце в заданном направлении может удовлетворять соотношению:

0,2×H0≤h≤3,0×H0, где H0=(0,037t-0,25)×w-5,7t+29,2

[0012] Стальной лист может быть стальным листом с высокой прочностью на разрыв, имеющим прочность на разрыв 390 МПа или более.

[0013] Стальной лист может быть стальным листом с высокой прочностью на разрыв, имеющим прочность на разрыв 590 МПа или более.

[0014] Стальной лист может быть стальным листом с высокой прочностью на разрыв, имеющим прочность на разрыв 980 МПа или более.

[0015] Внешний фланец может быть внешним непрерывным фланцем, непрерывно образованным в области над гребнем и, по меньшей мере, части каждой верхней пластины и вертикальной стенки, в конце в заданном направлении.

[0016] Конструктивный элемент может включать в себя внешний фланец в области канавки в конце в заданном направлении.

[0017] Конструктивный элемент для автомобильного кузова может быть присоединен к другому элементу через наружный фланец посредством контактной точечной сварки, лазерной сварки проникновения, дуговой сварки угловым швом, адгезии с помощью клея, или их комбинации.

РЕЗУЛЬТАТ (РЕЗУЛЬТАТЫ) ИЗОБРЕТЕНИЯ

[0018] Согласно настоящему изобретению, конструктивный элемент, имеющий внешний фланец, по меньшей мере, в конце гребня усиливает поглощение энергии в начальной стадии столкновения. Кроме того, конструктивный элемент, имеющий канавку в верхней пластине, и внешний фланец, по меньшей мере, в конце гребня, сдерживает продольный изгиб конструктивного элемента в средней и поздней стадии столкновения, и, таким образом, усиливает эффект поглощения энергии, обеспечиваемый расположением канавки.

[0019] Кроме того, конструктивный элемент согласно настоящему изобретению, имеющий внешний фланец, по меньшей мере, в конце гребня, может обеспечить канавку, имеющую эффективную глубину согласно ширине канавки и толщине листа. Соответственно, становится легче образовать канавку, имеющую желаемую глубину, которая позволяет улучшить эффективное поглощение энергии, даже при штамповке стального листа с высокой прочностью на разрыв, который является относительно сложным для штамповки. В результате, конструктивный элемент, имеющий отличную способность перераспределения нагрузки и жесткость, может быть получен с высоким выходом продукции.

[0020] Кроме того, конструктивный элемент согласно настоящему изобретению, который имеет внешний фланец, по меньшей мере, в области гребня в конце, позволяет присоединение к другим элементам через внешний фланец или фланец вблизи него.

Следовательно, это дополнительно улучшает способность перераспределения нагрузки и жесткость.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

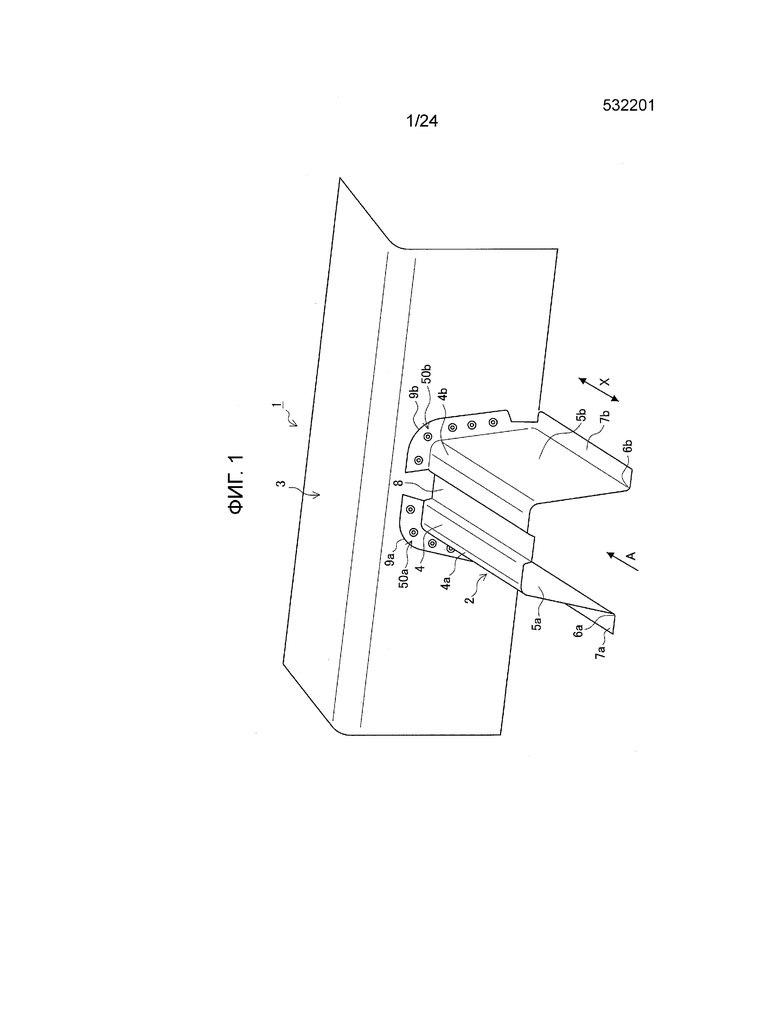

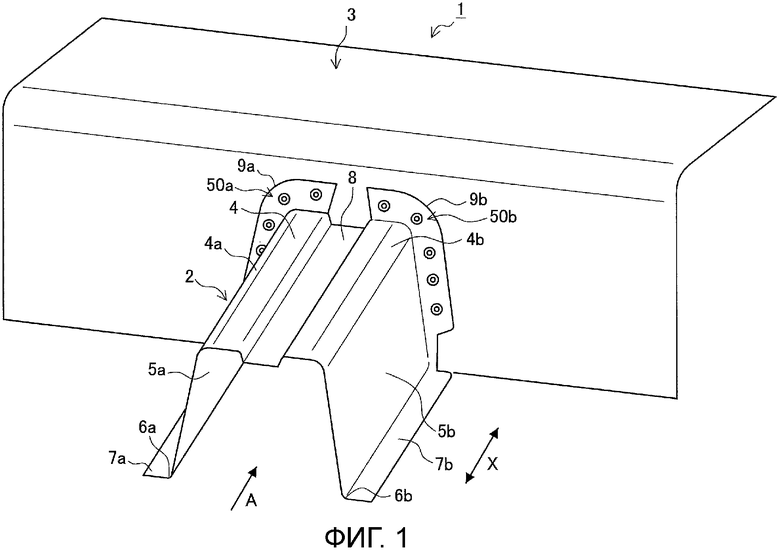

[0021] Фиг. 1 представляет собой вид перспективе, иллюстрирующий форму конструктивного элемента согласно варианту осуществления настоящего изобретения.

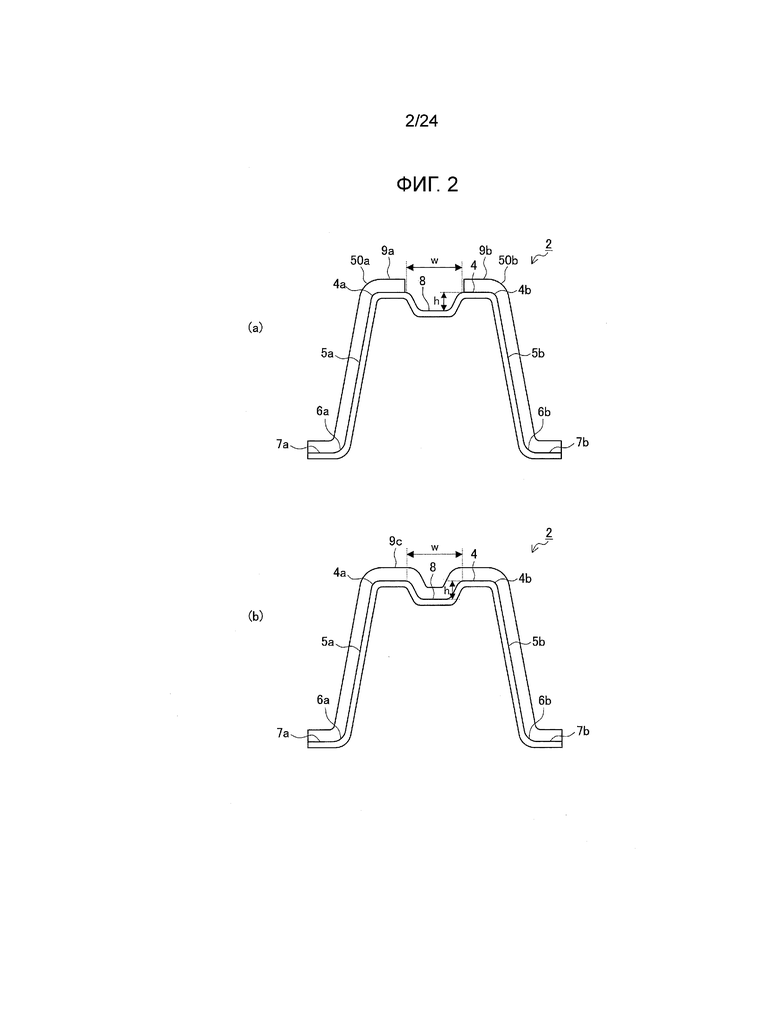

Фиг. 2(а) представляет собой вид в осевом направлении, иллюстрирующий конструктивный элемент согласно настоящему варианту осуществления, а фиг. 2(b) представляет собой вид, иллюстрирующий другой конструктивный пример конструктивного элемента.

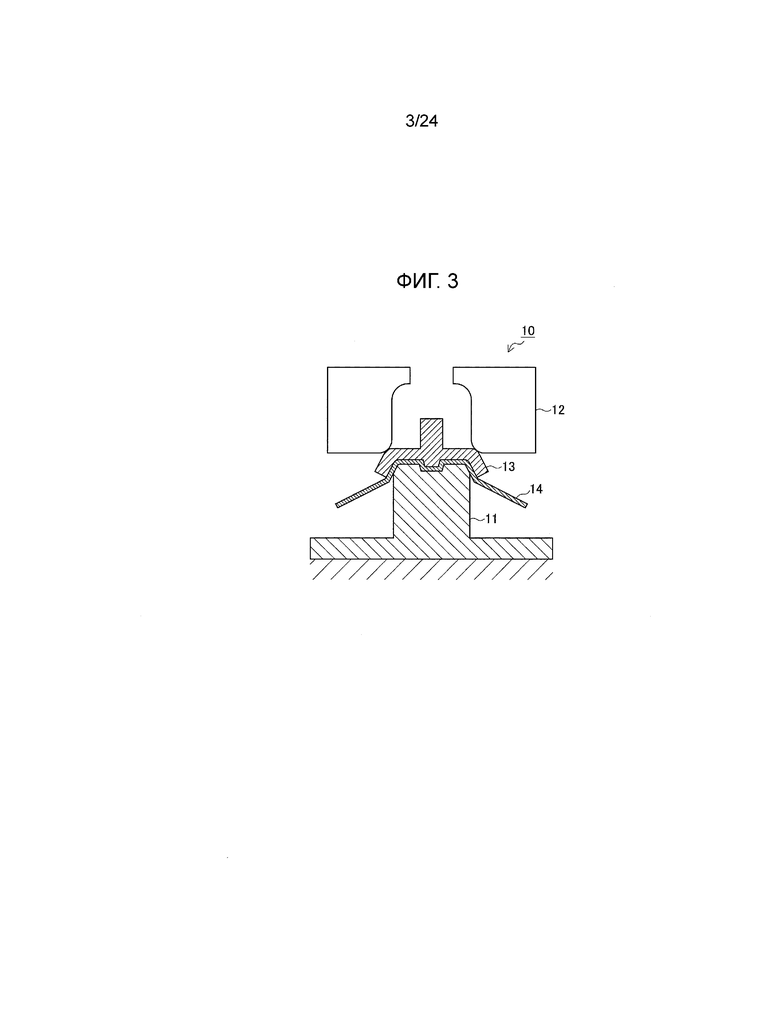

Фиг. 3 представляет собой вид в разрезе, иллюстрирующий устройство штамповки для изготовления конструктивного элемента.

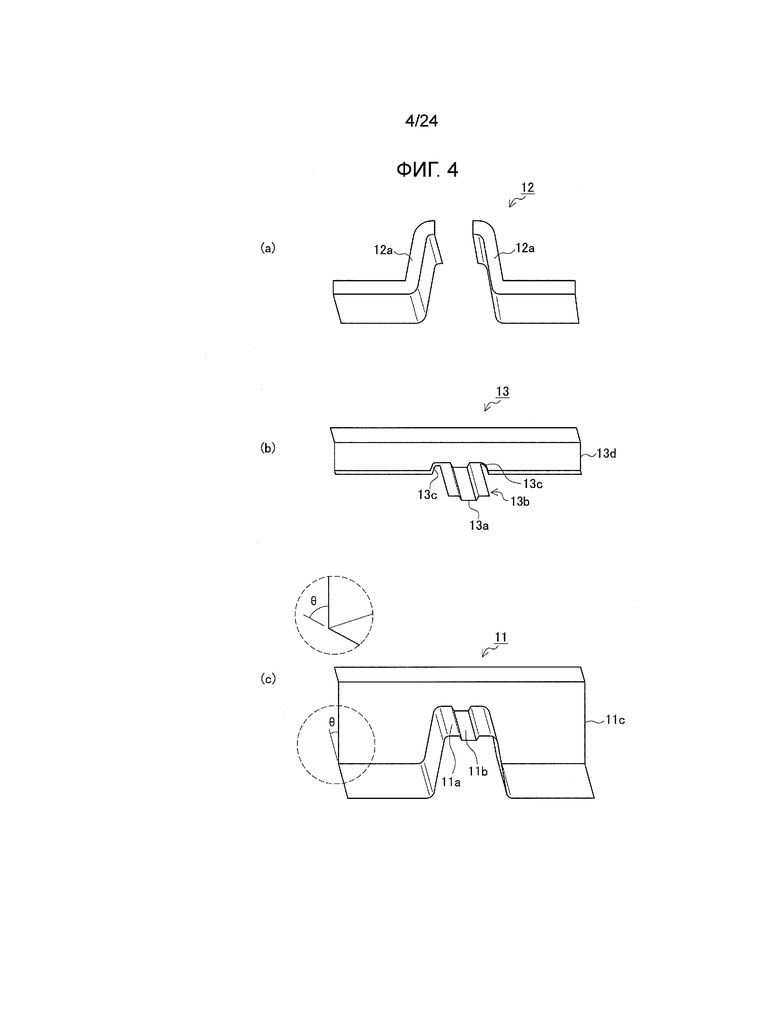

Фиг. 4(а) представляет собой вид в перспективе, иллюстрирующий матрицу штампа, а фиг. 4(b) представляет собой вид в перспективе, иллюстрирующий подкладку гребня. Фиг. 4(с) представляет собой вид в перспективе, иллюстрирующий пуансон.

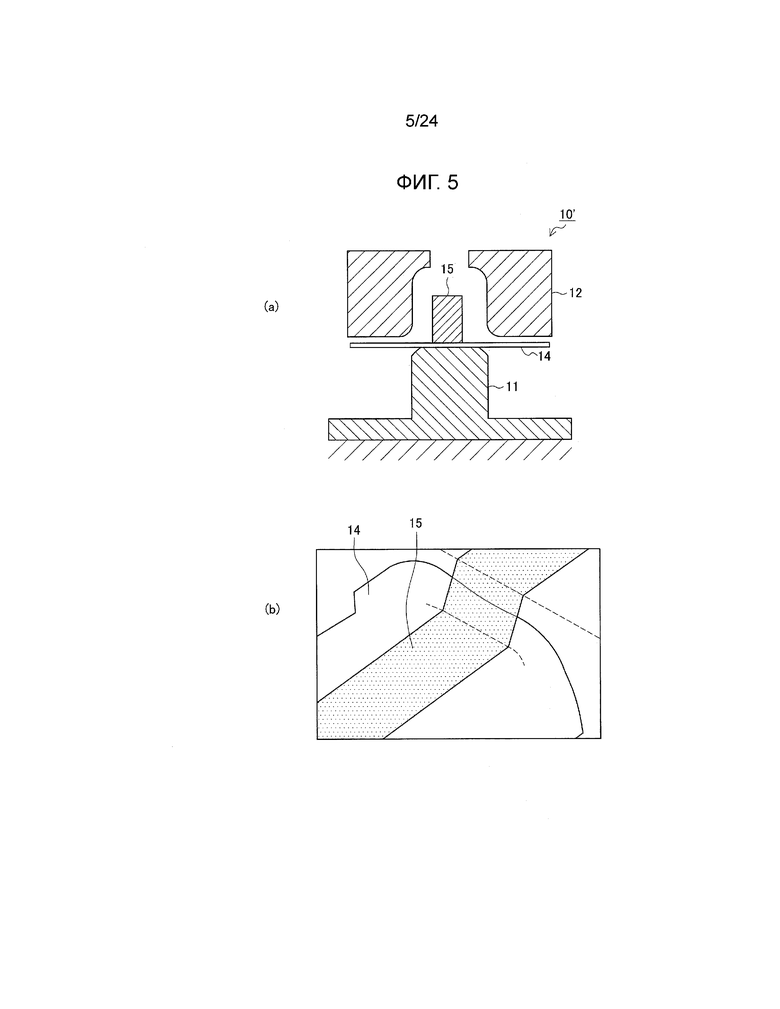

Фиг. 5(а) представляет собой вид в разрезе, иллюстрирующий устройство для штамповки, включающее подкладку, известную в данной области техники, а фиг. 5(b) представляет собой схематичный вид, иллюстрирующий состояние, в котором формовочный материал удерживается посредством подкладки, известной в данной области техники.

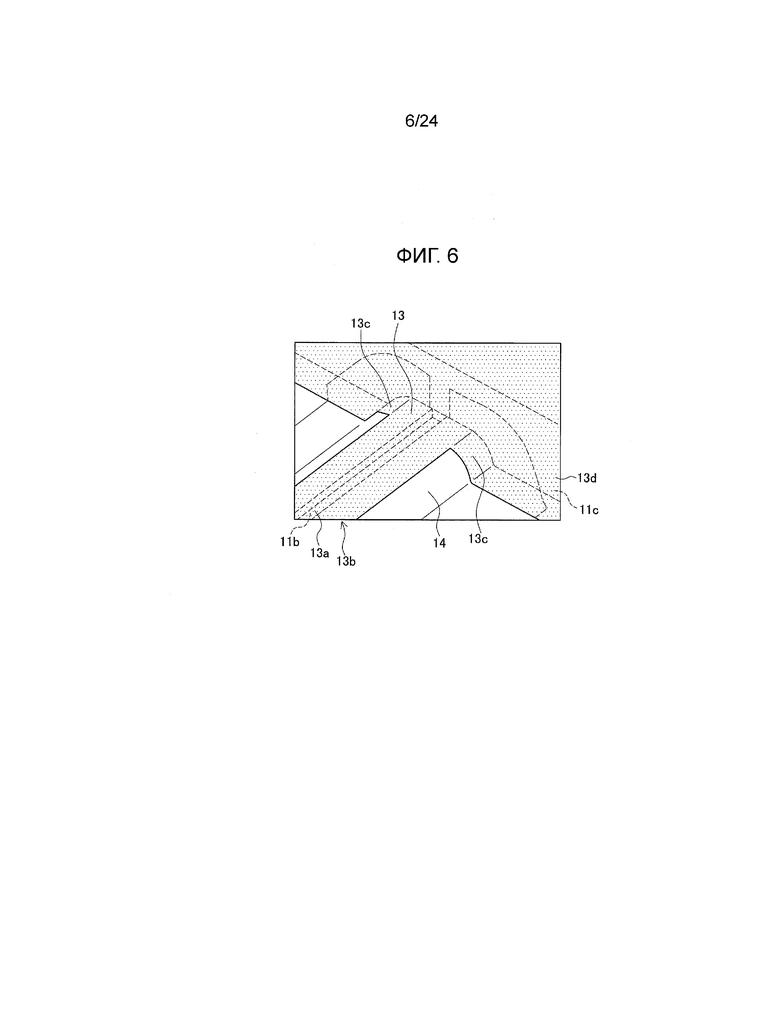

Фиг. 6 представляет собой схематичный вид, иллюстрирующий состояние, в котором формовочный материал удерживается посредством подкладки гребня.

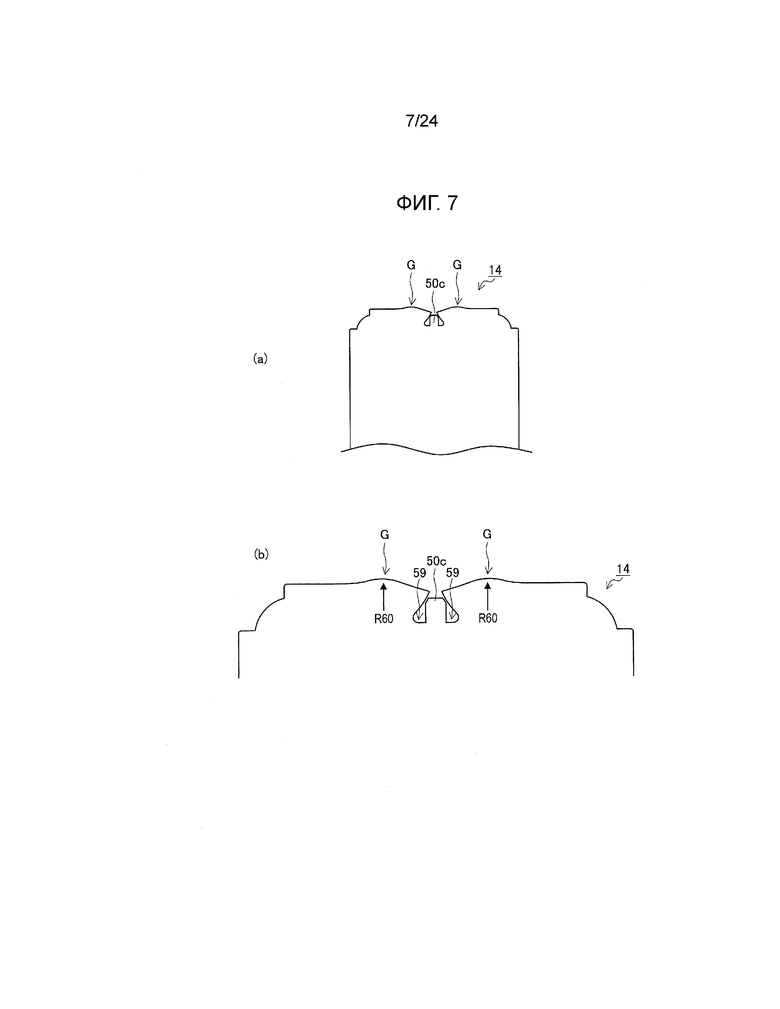

Фиг. 7(а) представляет собой общий вид в плане, иллюстрирующий форму развернутой заготовки, используемой в Испытании 1, а фиг. 7(b) представляет собой увеличенный вид в плане, иллюстрирующий продольный конец развернутой заготовки.

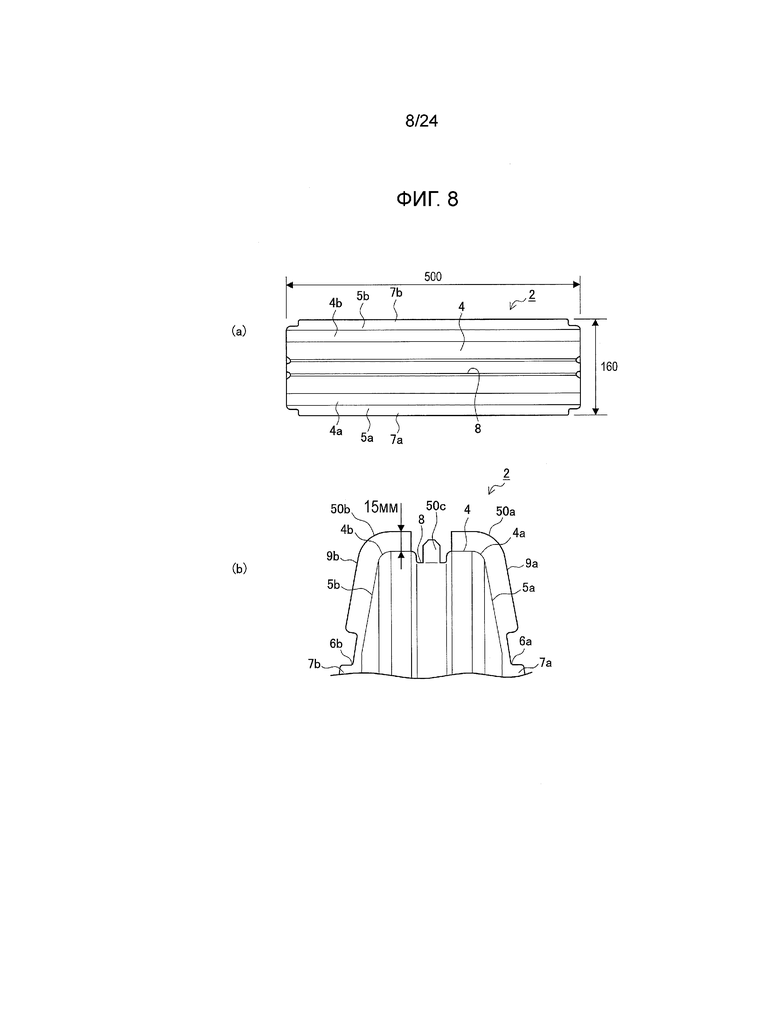

Фигуры 8(а) и 8(b) представляют собой, соответственно, вид в плане и вид сверху в осевом направлении конструктивного элемента, используемого в Испытании 1.

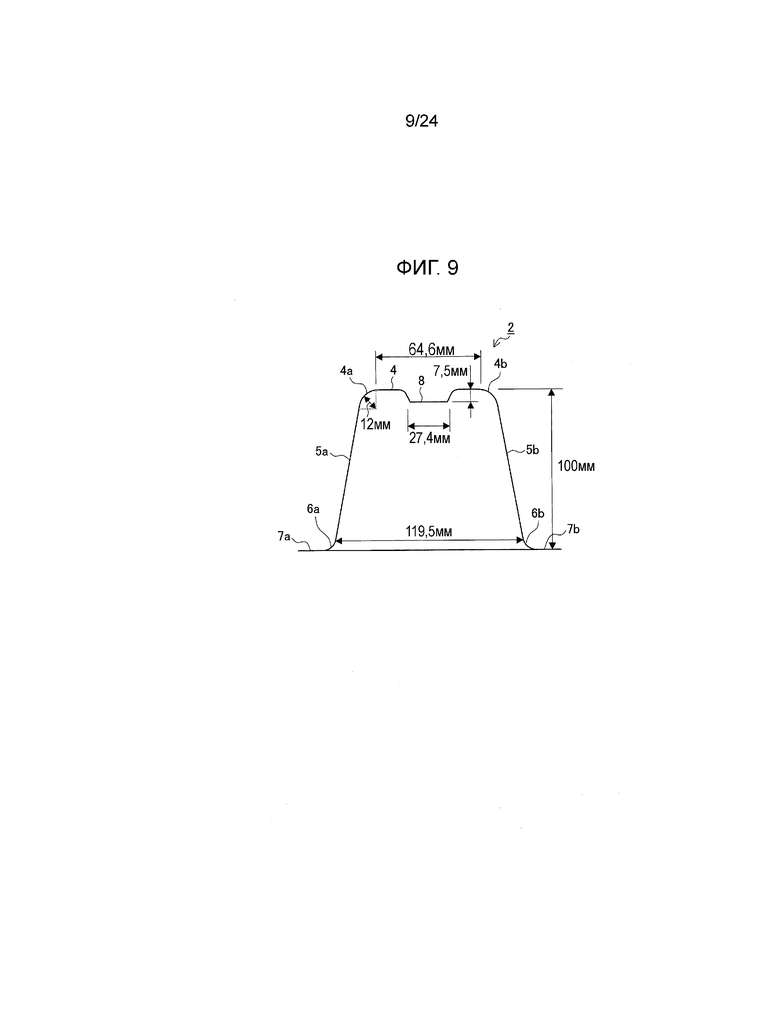

Фиг. 9 представляет собой схематичный вид, представляющий размеры конструктивного элемента, используемого в Испытании 1.

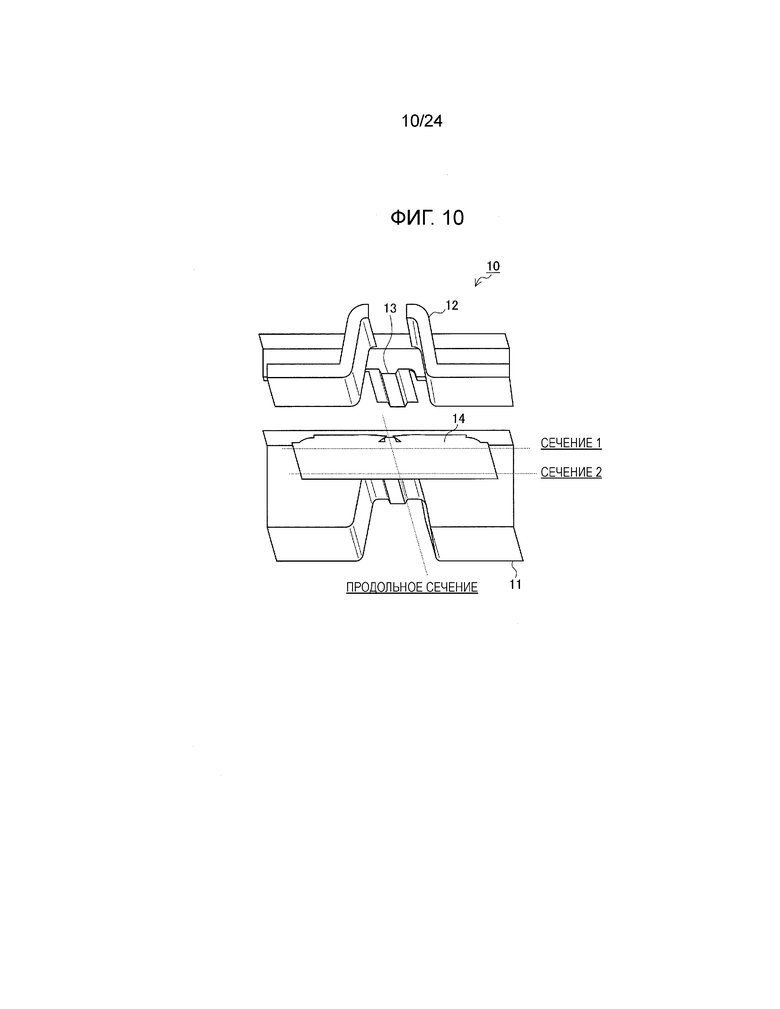

Фиг. 10 представляет собой вид в перспективе, иллюстрирующий устройство для штамповки, использованное в первой штамповке в Испытании 1.

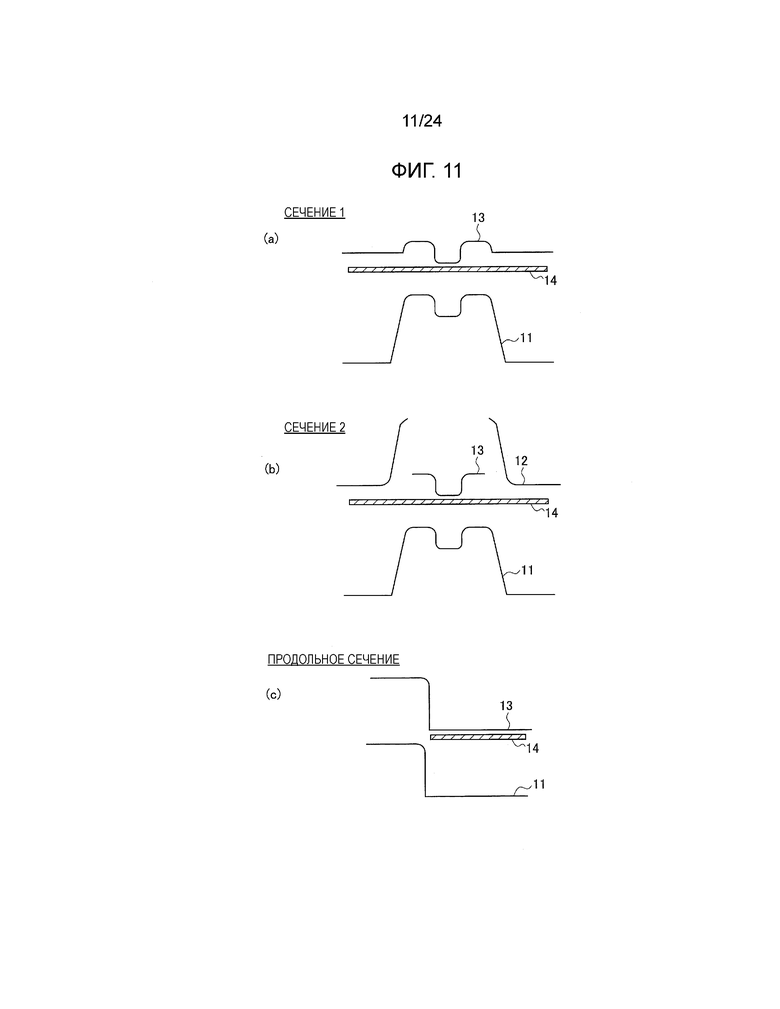

Фиг. 11 представляет собой схематичный вид, иллюстрирующий первую штамповку в Испытании 1.

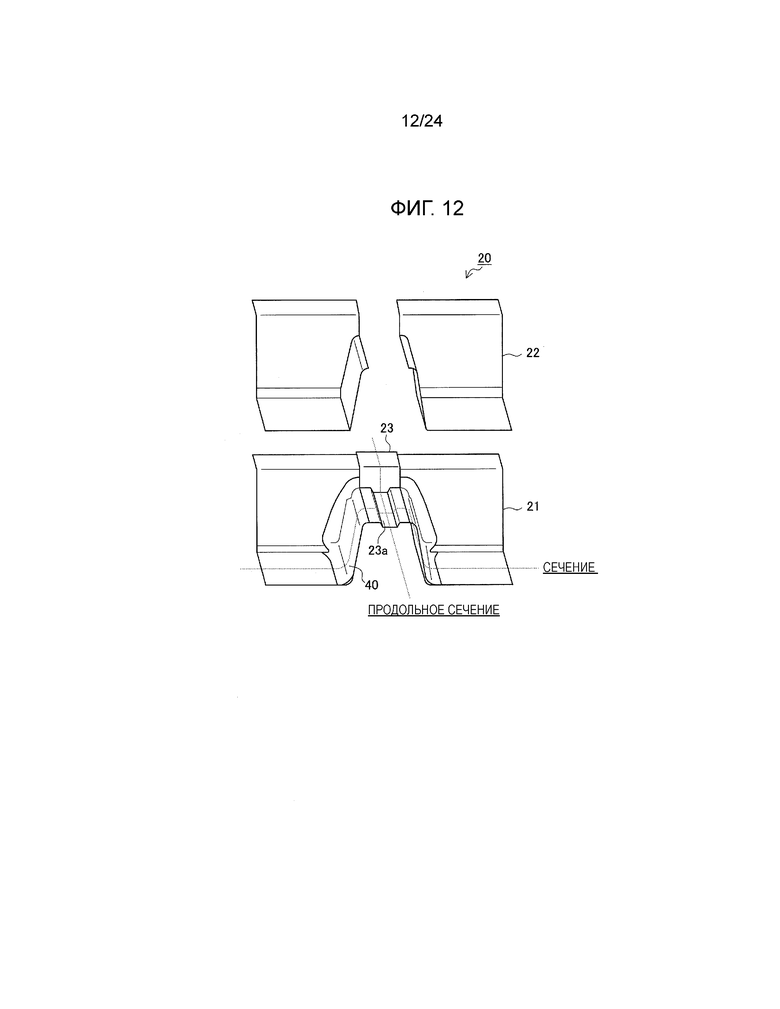

Фиг. 12 представляет собой вид в перспективе, иллюстрирующий устройство для штамповки, используемое во второй штамповке в Испытании 1.

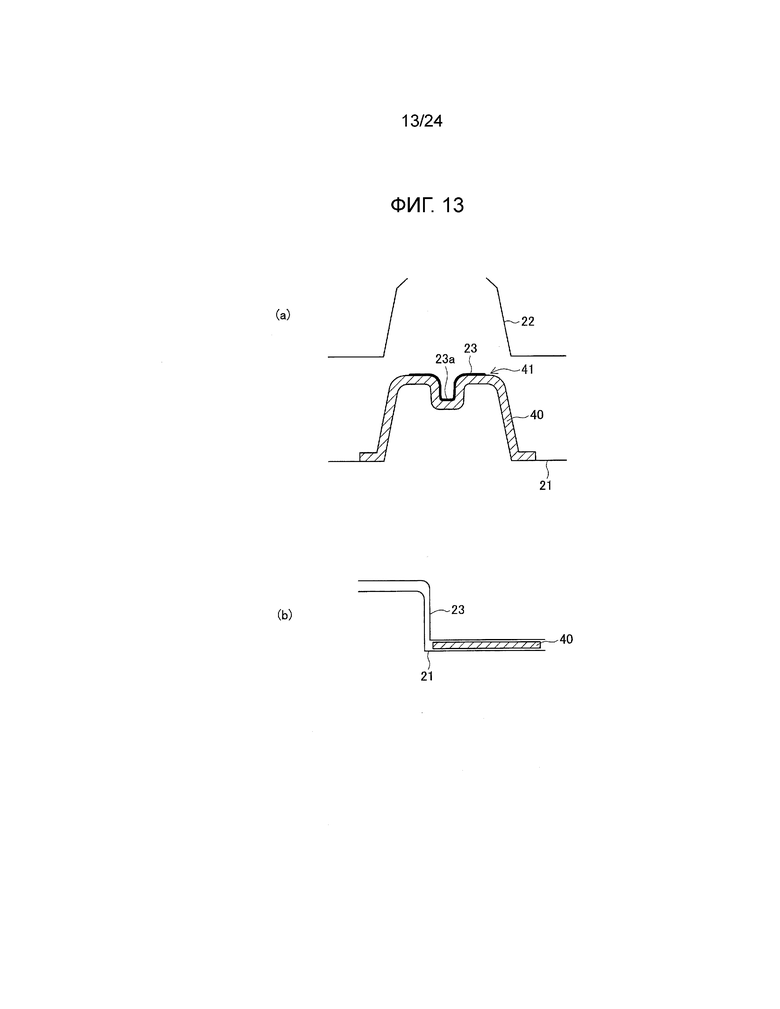

Фиг. 13 представляет собой схематичный вид, иллюстрирующий вторую штамповку в Испытании 1.

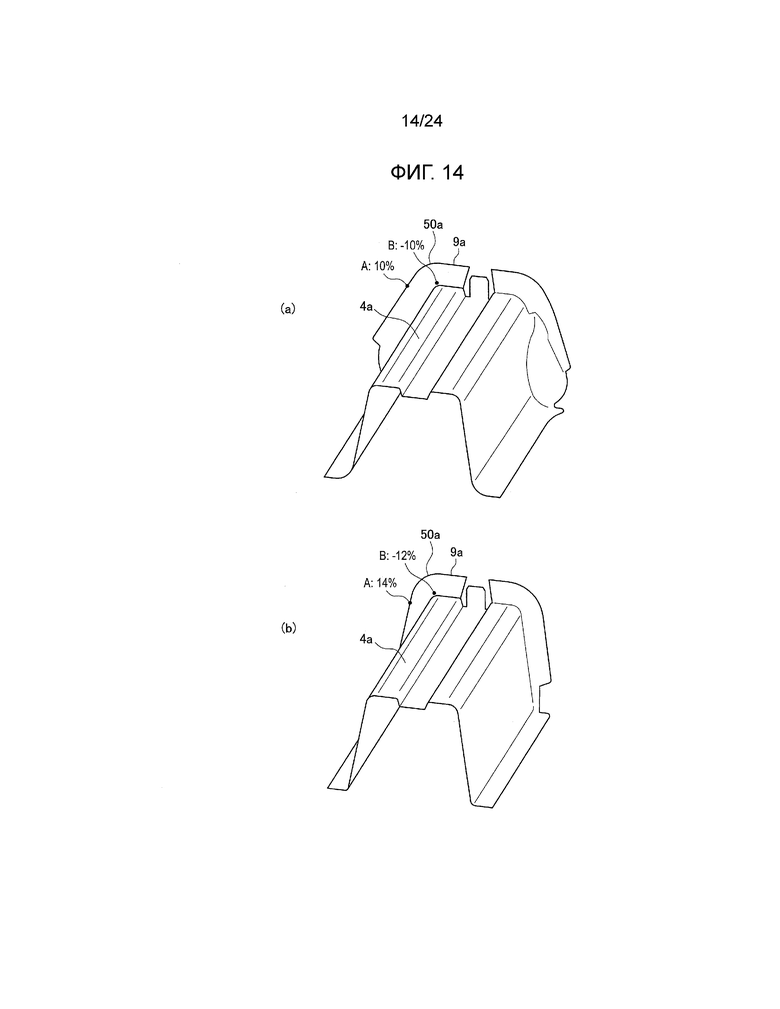

Фиг. 14 Фигуры 14(а) и 14(b) представляют собой схематичные виды, иллюстрирующие промежуточный продукт и конструктивный элемент, соответственно, которые показывают максимальное уменьшение показателя толщины листа в непосредственной близости от края фланца гребня и минимальное уменьшение показателя толщины листа у основания фланца гребня.

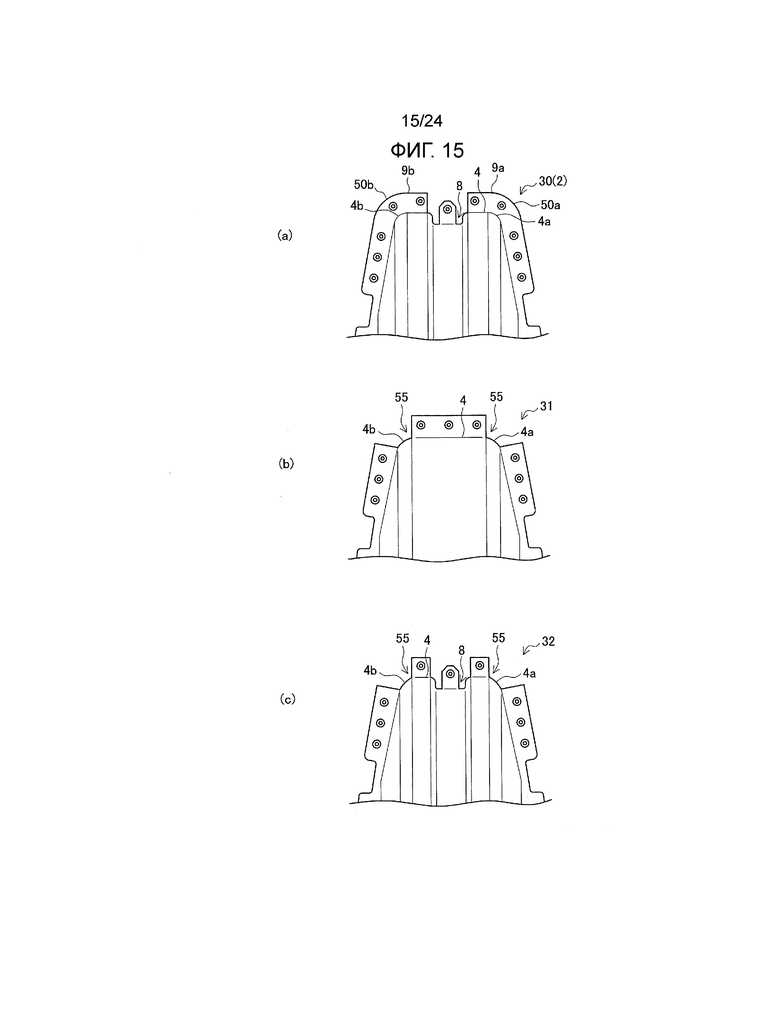

Фиг. 15(а) представляет собой вид в вертикальном разрезе спереди, иллюстрирующий аналитическую модель для конструктивного элемента согласно настоящему варианту осуществления, используемому в Испытании 2, а фиг. 15(b) представляет собой вид в вертикальном разрезе спереди, иллюстрирующий аналитическую модель для Сравнительного Образца 1. Фиг. 15(с) представляет собой вид в вертикальном разрезе спереди, иллюстрирующий аналитическую модель для Сравнительного Образца 2.

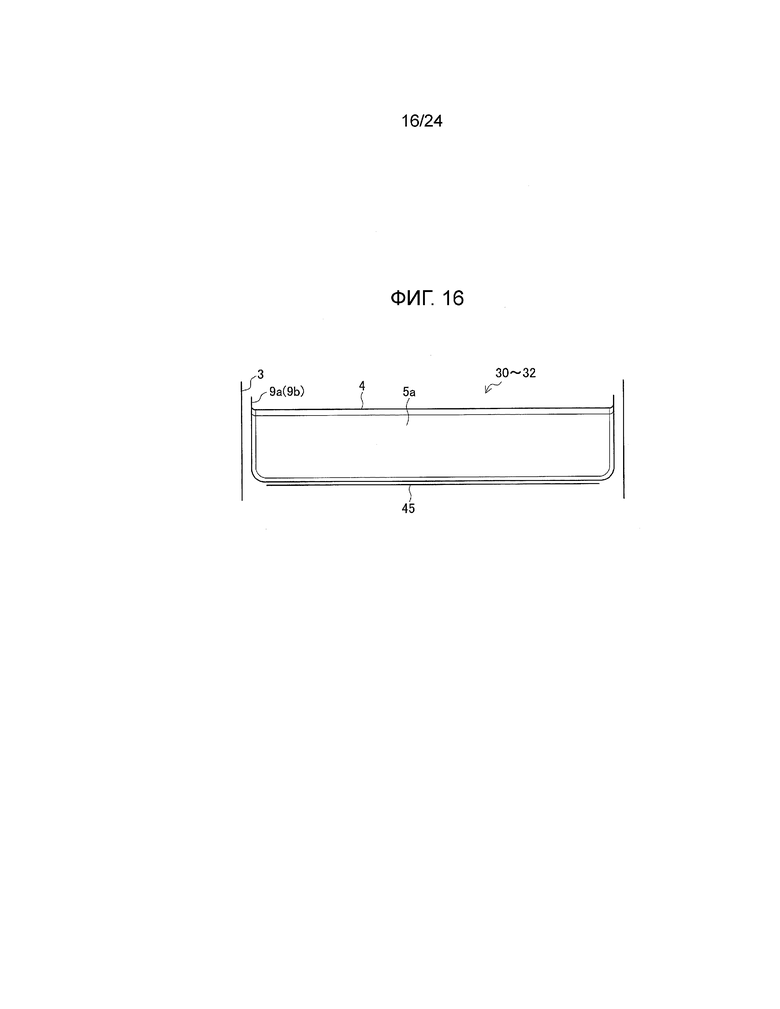

Фиг. 16 представляет собой вид сбоку, иллюстрирующий форму каждой аналитической модели, использованной в Испытании 2.

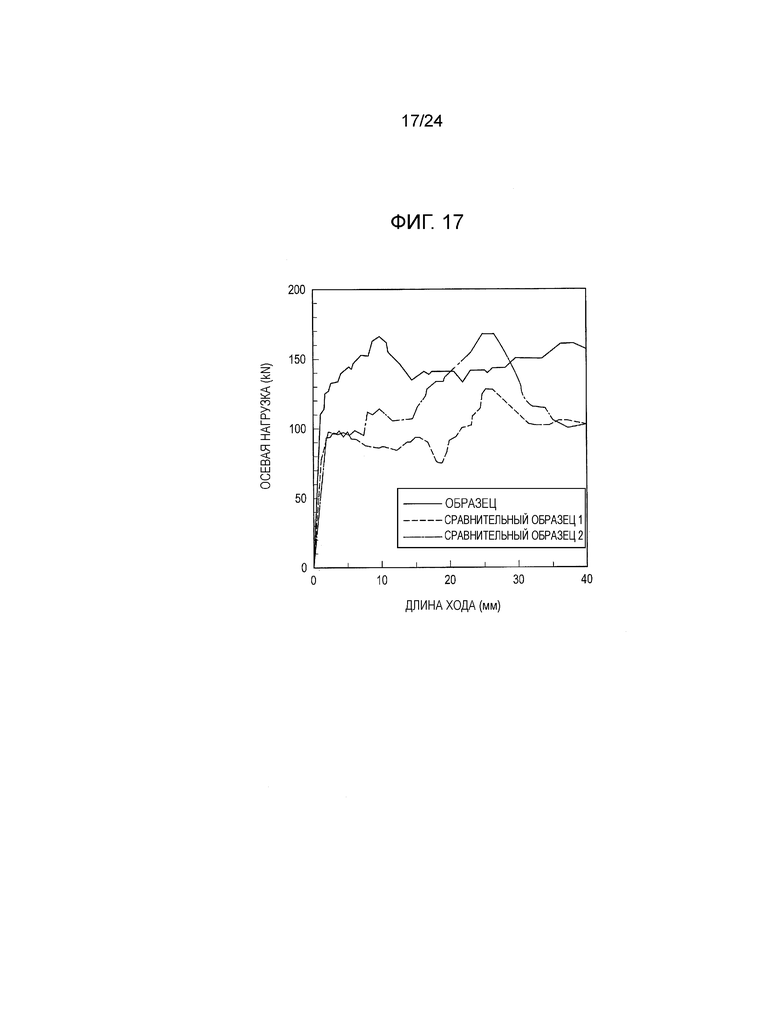

Фиг. 17 представляет собой график, показывающий осевую нагрузку в зависимости от характеристик хода, полученный из Испытания 2.

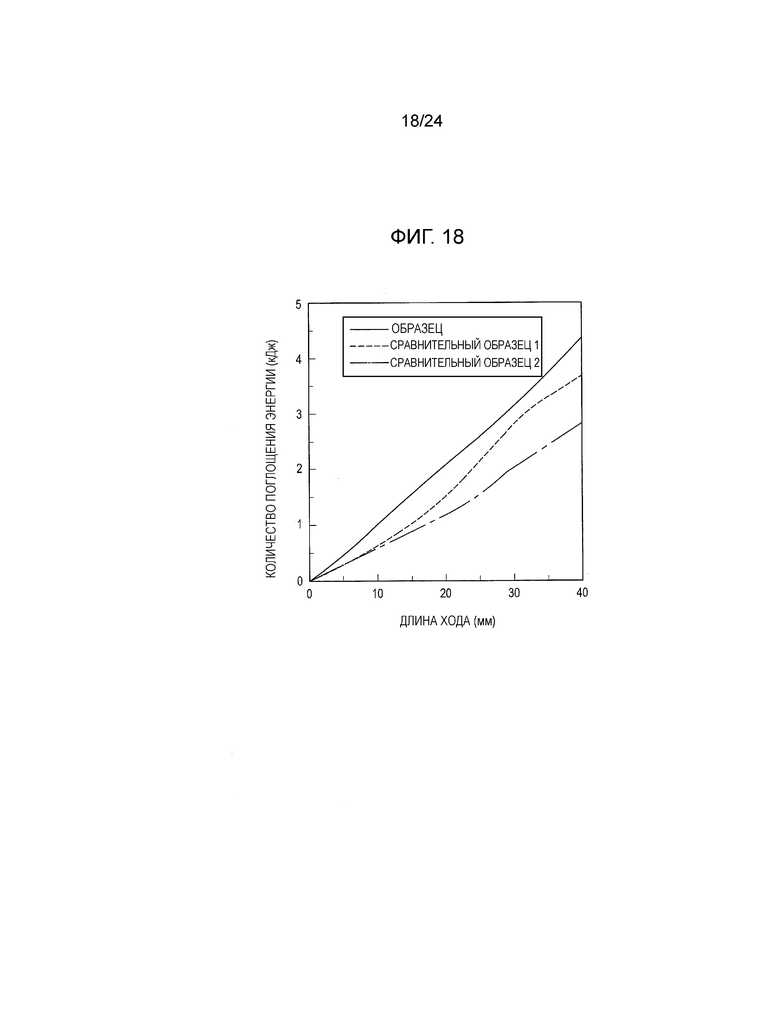

Фиг. 18 представляет собой график, показывающий количество поглощения энергии в зависимости от характеристик хода, полученный из Испытания 2.

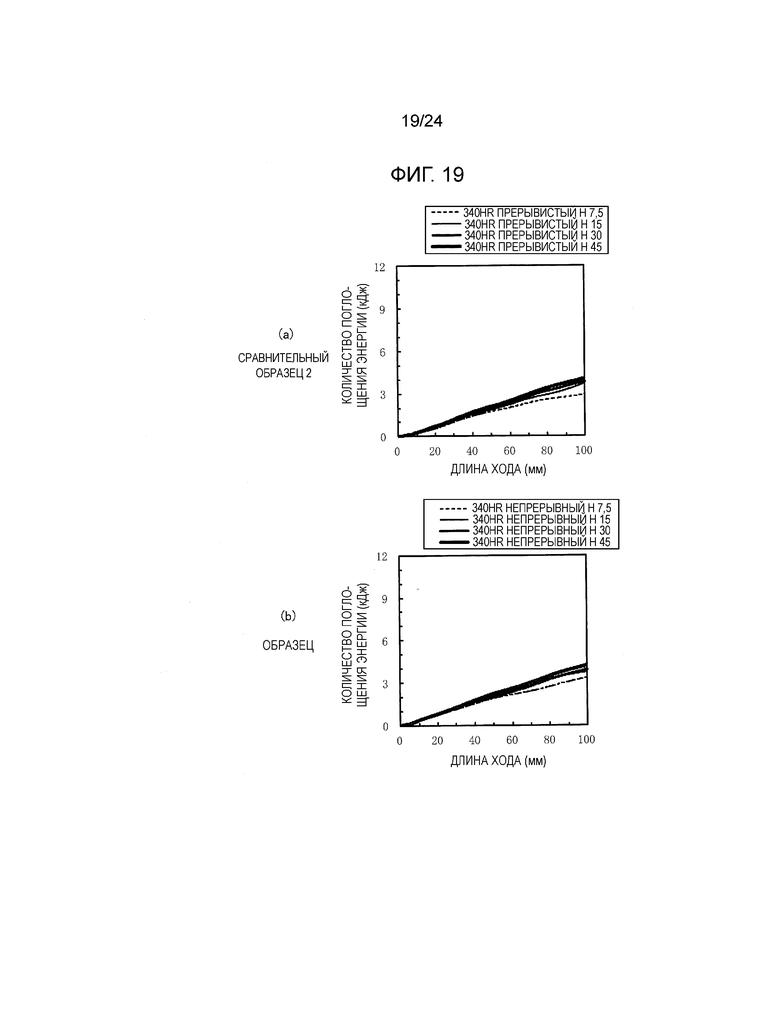

Фиг. 19(а) представляет собой график, показывающий количество поглощения энергии в зависимости от характеристик хода для аналитической модели Сравнительного Образца 2, полученный из Испытания 3, использующего стальной лист 340HR, а фиг. 19(b) представляет собой график, показывающий количество поглощения энергии в зависимости от характеристик хода для аналитической модели конструктивного элемента согласно настоящему варианту осуществления, полученный из Испытания 3, использующего стальной лист 340HR.

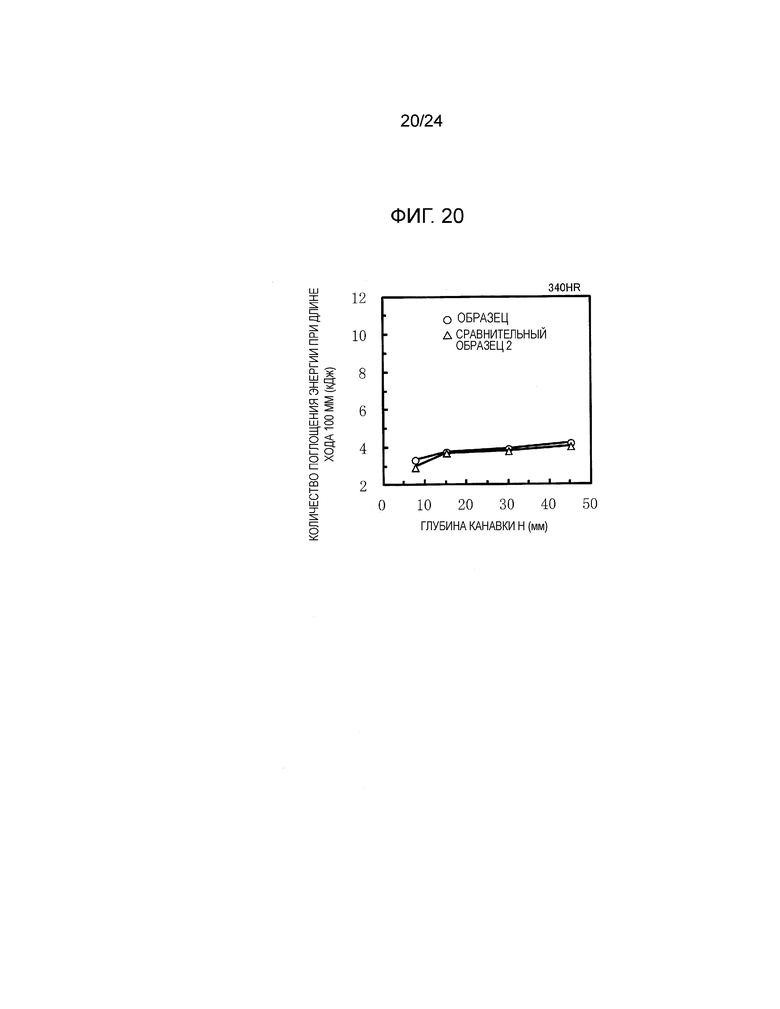

Фиг. 20 представляет собой график, показывающий количество поглощения энергии в зависимости от характеристик глубины канавки, полученный из Испытания 3, использующего стальной лист 340HR.

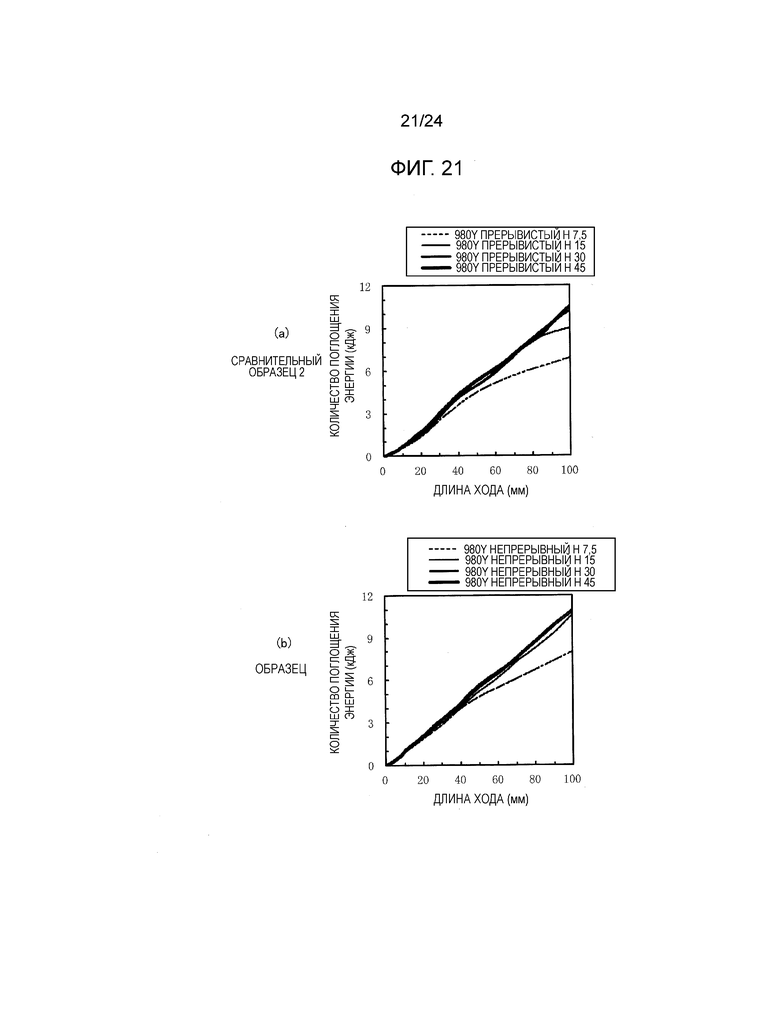

Фиг. 21(а) представляет собой график, показывающий количество поглощения энергии в зависимости от характеристик хода для аналитической модели Сравнительного Образца 2, полученный из Испытания 3, использующего стальной лист 980Y, а фиг. 21(b) представляет собой график, показывающий количество поглощения энергии в зависимости от характеристик хода для аналитической модели конструктивного элемента согласно настоящему варианту осуществления, полученный из Испытания 3, использующего стальной лист 980Y.

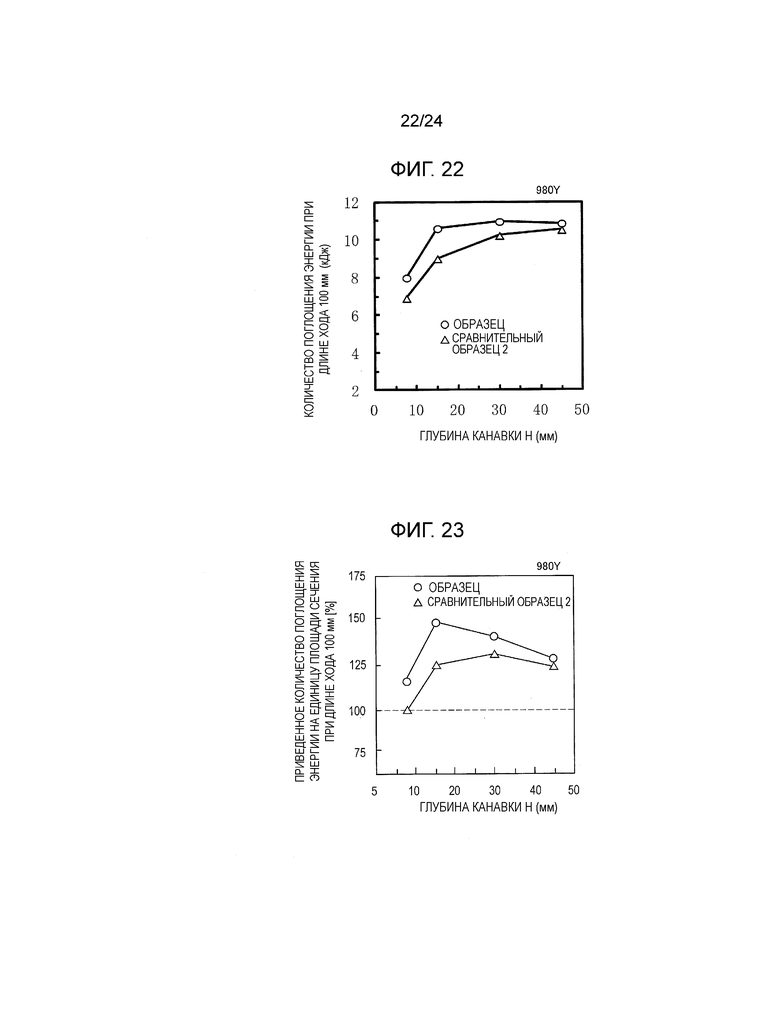

Фиг. 22 представляет собой график, показывающий количество поглощения энергии в зависимости от характеристик глубины канавки, полученный из Испытания 3, использующего стальной лист 980Y.

Фиг. 23 представляет собой график, показывающий приведенное количество поглощения энергии в зависимости от характеристик глубины канавки, полученный из Испытания 3.

Фигуры 24(а) по 24(е) представляют собой схематичные виды, иллюстрирующие деформацию аналитической модели Сравнительного Образца 2.

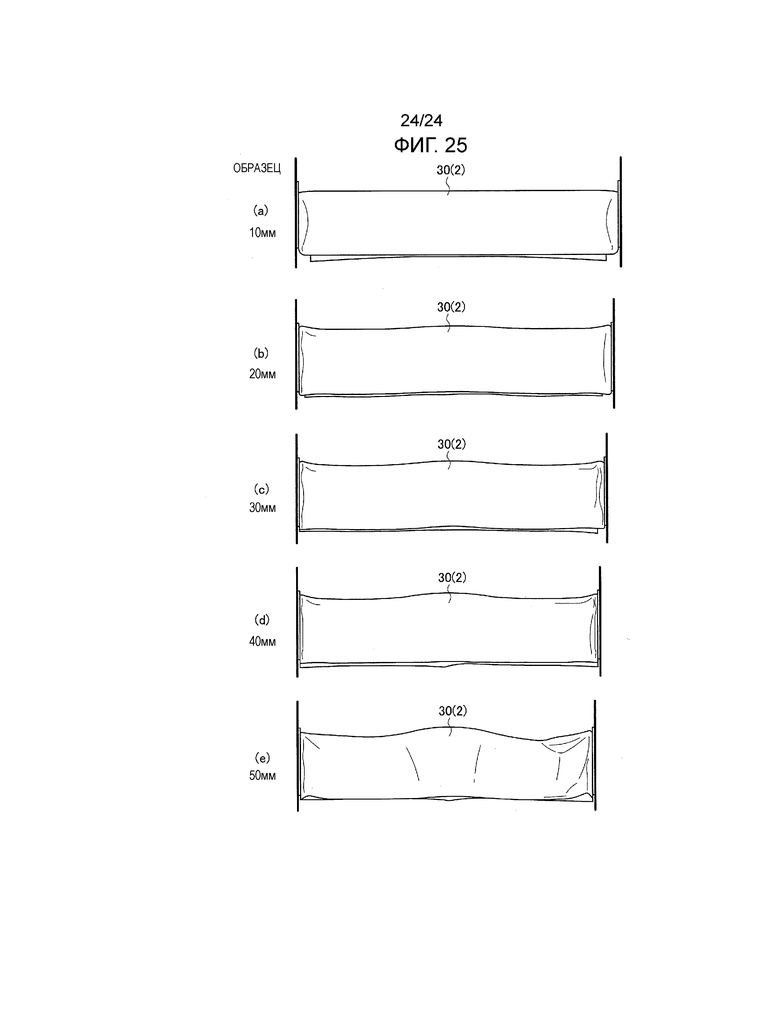

Фигуры 25(а) по 25(е) представляют собой схематичные виды, иллюстрирующие деформацию аналитической модели конструктивного элемента согласно настоящему варианту осуществления.

СПОСОБ (СПОСОБЫ) ДЛЯ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0022] В дальнейшем, предпочтительный вариант (варианты) осуществления настоящего раскрытия будут описаны в деталях, обращаясь к прилагаемым чертежам. В этом описании изобретения и прилагаемых чертежей, конструктивные элементы, которые имеют, по существу, одинаковую функцию и конструкцию, обозначены одинаковыми ссылочными позициями, и повторное объяснение этих конструктивных элементов опущено.

[0023] <1. КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ДЛЯ АВТОМОБИЛЬНОГО КУЗОВА>

(1-1. КОНСТРУКТИВНЫЙ ПРИМЕР)

Фиг. 1 представляет собой схематичный вид, иллюстрирующий иллюстративный конструктивный элемент (первый элемент) 2 для автомобильного кузова согласно настоящему варианту осуществления. Фиг. 2(а) представляет собой вид по стрелке А по фиг. 1, который представляет собой вид в осевом направлении конструктивного элемента (первого элемента) 2 согласно настоящему варианту осуществления.

[0024] Первый элемент 2 соединен со вторым элементом 3 для образования объединенной конструкции 1. Первый элемент 2 является образованным прессованием изделием из стального листа, и продолжается в заданном направлении (или называемым осевым направлением), как обозначено стрелкой Х на фиг. 1. Первый элемент 2 присоединен на осевом конце, например, ко второму элементу 3, который также является образованным прессованием изделием, изготовленным из стального листа, через внешние непрерывные фланцы 9a, 9b посредством, например, точечной сварки. Например, первый элемент 2 соединен со вторым элементом 3 используя контактную точечную сварку, лазерную сварку проникновения, дуговую сварку угловым швом, или их комбинацию. Соединение первого элемента 1 со вторым элементом 3 может быть достигнуто путем адгезии используя клей, или путем комбинации сварки и адгезии. Первый элемент 2 является удлиненным элементом, имеющим продольную длину, например, 100 мм, или более, а более предпочтительно, 300 мм или более. Первый элемент 2, представленный на фиг. 1 имеет заданное направление, которое соответствует продольному направлению, но заданное направление не ограничивается продольным направлением первого элемента 2.

[0025] В качестве формовочного материала для первого элемента 2, может быть использован стальной лист с высокой прочностью на разрыв, имеющий, например, толщину в диапазоне от 0,5 до 6,0 мм и прочность на разрыв 390 МПа или более, измеренную испытанием на растяжение в соответствии с Японским промышленным стандартом JIS Z 2241. Предпочтительно, 2,0 мм или меньшей толщины стальной лист с высокой прочностью на разрыв, имеющий прочность на разрыв 440 МПа или более, может быть использован в качестве формовочного материала для первого элемента 2. Между прочим, верхний предел прочности на разрыв, который конкретно не определен здесь, находится, например, около 1770 МПа, и обычно, около 1470 МПа. Для материала и толщины листа для второго элемента 3, которые особенно не указаны здесь, может быть использован стальной лист, имеющий, например, толщину от 0,5 до 6,0 мм и прочность на разрыв от 390 МПа или более.

[0026] Первый элемент 2, представленный на фиг. 1, может быть использован в качестве составляющего объединенную конструкцию 1 автомобильного корпуса кузова. Примеры объединенной конструкции 1 включают в себя поперечный элемент пола, боковой порог, передний лонжерон и туннельную обвязку пола. Когда объединенная конструкция 1 используется в качестве поперечного элемента пола, бокового порога, переднего лонжерона, туннельной обвязки пола, или тому подобного, предпочтительно использовать стальной лист с высокой прочностью на разрыв, имеющий прочность на разрыв 590 МПа или более, а более предпочтительно, 780 МПа или более в качестве формовочного материала.

[0027] Первый элемент 2 имеет, по существу, корытообразное сечение, которое включает в себя верхнюю пластину 4, гребни 4а, 4b, продолжающиеся к верхней пластине 4, вертикальные стенки 5а, 5b, продолжающиеся к гребням 4а, 4b, изогнутые участки 6а, 6b, продолжающиеся к вертикальным стенкам 5a, 5b, и фланцы 7а, 7b, продолжающиеся к изогнутым участкам 6а, 6b. По существу, корытообразное сечение является одним из видов, по существу, желобообразного сечения. Достаточно, что конструктивный элемент (первый элемент) 2 согласно настоящему варианту осуществления имеет, по существу, желобообразное сечение, включающее, по меньшей мере, верхнюю пластину 4, гребни 4a, 4b и вертикальные стенки 5a, 5b, так что изогнутые участки 6а, 6b и фланцы 7а, 7b могут быть опущены. Например, U-образное сечение включает в себя, по существу, желобообразное сечение.

[0028] По периметру осевого конца первого элемента 2, образованы внешние непрерывные фланцы 9а, 9b в области вдоль верхней пластины 4, гребней 4a, 4b и вертикальных стенок 5а, 5b. Внешние непрерывные фланцы 9а, 9b являются внешними фланцами, не имеющими вырезов, которые образованы непрерывно в области вдоль части верхней пластины 4, которая исключает область вдоль канавки 8, и в области вдоль гребней 4a, 4b и вертикальных стенок 5а, 5b. Первый элемент 2 является элементом, который имеет фланец 50а или 50b гребень, по меньшей мере, в области вдоль каждого гребня 4а, 4b, что делает первый элемент 2 отличным от известного конструктивного элемента, который не имеет внешнего фланца в области вдоль гребней 4а, 4b на осевом конце.

[0029] Благодаря внешним непрерывным фланцам 9а, 9b первого элемента 2, гребни 4а, 4b, которые принимают осевую нагрузку, продолжаются к контактной поверхности со вторым элементом 3. Из-за этого, нагрузка, которую гребни 4а, 4b несут в начальной стадии, когда ударная нагрузка прикладывается в осевом направлении (например, величине хода смещения от 0 до 40 мм), становится больше. Соответственно, первый элемент 2 имеет преимущество в способности перераспределения нагрузки.

[0030] Достаточным является, чтобы ширина внешнего непрерывного фланца 9а или 9b была, по меньшей мере, 1 мм или более, для обеспечения повышения эффективности поглощения энергии путем образования канавки 8, которая будет описана позже. Ширина внешнего непрерывного фланца 9а или 9b, однако, является, предпочтительно, 3 мм или более с точки зрения учета границы сварки для лазерной сварки, дуговой сварки угловым швов или т.п., или предпочтительно 10 мм или более с точки зрения учета границы сварки для точечной сварки. Ширина внешнего непрерывного фланца 9а или 9b не обязательно является постоянной вдоль всех областей. Принимая во внимание изготовление штамповкой более легким, например, ширина фланца 50а или 50b гребня может быть изготовлена меньше, чем у другой части внешнего фланца. Ширина внешнего непрерывного фланца 9а или 9b регулируется путем изменения формы заготовки, в которую первый элемент 2, развернут на плоской поверхности (развернутая заготовка).

[0031] В данном случае термин "внешний фланец", который используется здесь, относится к фланцу, образованному таким образом, что конец образованного прессованием изделия, имеющего, по существу, желобообразное сечение, отогнут наружу от желоба. Дополнительно, термин "фланец гребня", который используется здесь, относится к фланцу, образованному вдоль области гребня в конце образованного прессованием изделия. Дополнительно, термин "внешний непрерывный фланец" относится к внешнему фланцу, непрерывно образованному выше гребня и, по меньшей мере, части каждой из нижней части желоба и вертикальной стенки.

[0032] Кроме того, фраза "обеспечивать выемку во фланце", которая используется в данном описании, подразумевает обеспечение выемки, образованной по всей ширине фланца, которая делает фланец прерывистым. Термин "ширина фланца" используется, чтобы иметь тот же смысл, что и высота фланца. Соответственно, когда ширина фланца изготовлена отчасти небольшой, но часть фланца еще до сих пор остается, выемка не предназначена быть предусмотренной во фланце.

[0033] Кроме того, термин "ширина фланца", который используется в данном описании, относится к ширине приподнятого плоского участка фланца, который не включает в себя изогнутую восходящую поверхность, которая соединяет внешние непрерывные фланцы 9а, 9b с верхней пластиной 4, гребнями 4а, 4b, и вертикальными стенками 5а, 5b.

[0034] Как описано выше, первый элемент 2, согласно настоящему варианту осуществления, имеет внешние непрерывные фланцы 9а, 9b по периметру осевого конца, или, более конкретно, в области верхней пластины 4, которая исключает область вдоль канавка 8, а также в области вдоль гребней 4a, 4b и вертикальных стенок 5а, 5b. Достаточным является, однако, что первый элемент 2 имеет фланец 50а или 50b гребня, по меньшей мере, в области вдоль каждого гребня 4а, 4b. Кроме того, первый элемент 2 может иметь внешний фланец, который имеет вырезы в областях вдоль верхней пластины 4 и вертикальных стенок 5а, 5b так, чтобы вырезы сделали внешний фланец прерывистым от фланцев 50а, 50b гребня.

[0035] Дополнительно, как показано на фиг.2(b), внешний непрерывный фланец 9с может быть образован включающим в себя область вдоль канавки 8 в верхней пластине 4. Если внешний непрерывный фланец 9с также образован в области вдоль канавки 8, осевая нагрузка передается легче к гребням канавки 8, так, что такие гребни также смогут эффективно нести нагрузку.

[0036] Верхняя пластина 4 первого элемента 2 имеет канавку 8, расположенную вдоль осевого направления. Форма канавки 8 может иметь, например, по существу, трапецеидальную форму или форму буквы V. Первый элемент 2, представленный на фиг. 1, имеет, по существу, трапецеидальную канавку 8. Первый элемент 2, имеющий канавку 8, увеличивает количество несущих нагрузку линий гребней, так что количество поглощения энергии удара увеличивается. Соответственно, это приводит, например, к снижению веса за счет уменьшения толщины листа без ущерба безопасности столкновения.

[0037] Верхняя ширина w канавки 8 может быть, например, около 50 мм или менее. Однако, принимая во внимание формуемость при штамповке, верхняя ширина w канавки 8, является, предпочтительно, 5 мм или более. Кроме того, глубина h канавки 8 установлена в соответствии с шириной w канавки 8, а также толщиной t стального листа согласно настоящему варианту осуществления. Более конкретно, глубина h канавки 8 устанавливается таким образом, что глубина h и ширина w канавки 8 и толщина t стального листа удовлетворяют следующему соотношению:

0,2×H0≤h≤3,0×H0 … (1)

H0=(0,037t-0,25)×w-5,7t+29,2 … (2)

[0038] Вышеприведенная формула (2) представляет глубину H0 канавки, когда количество поглощения энергии на единицу площади (кДж/мм2) в сечении первого элемента 2 становится около максимального значения при длине хода смещения 100 мм в случае, что первый элемент 2 имеет внешние непрерывные фланцы 9а, 9b. Сечение первого элемента 2, которое используется выше, относится к сечению в конце первого элемента 2, которое включает в себя сечения концов верхней пластины 4, гребней 4a, 4b и вертикальных стенок 5a, 5b, в которых сечения взяты вдоль границы с изогнутой восходящей поверхностью, которая продолжается по внешнему непрерывному фланцу 9а или 9b.

[0039] Как выше указано в формуле (1), если глубина h канавки находится в диапазоне от 20 до 300% от H0, то есть глубина канавки, когда количество поглощения энергии на единицу площади становится около максимального значения, эффективность поглощения энергии улучшается по сравнению с конструктивным элементом, который имеет внешние фланцы, но не имеет фланцев 50а, 50b гребня.

[0040] Например, когда толщина t листа составляет 1,4 мм, а ширина w канавки 8 составляет 10 мм, глубина H0 канавки, в которой количество поглощения энергии на единицу площади становится около своего максимума, составляет 20 мм. В этом случае глубина h канавки 8 устанавливается от 4 мм до 60 мм. В качестве другого примера, когда толщина t листа составляет 1,4 мм, а ширина w канавки 8 составляет 40 мм, глубина H0 канавки, в которой количество поглощения энергии на единицу площади становится около своего максимума, составляет 12 мм. В этом случае глубина h канавки 8 устанавливается от 2,4 мм до 36 мм.

[0041] В еще одном другом примере, когда толщина t листа составляет 2,0 мм, а ширина w канавки 8 составляет 10 мм, глубина H0 канавки, в которой количество поглощения энергии на единицу площади становится около своего максимума, составляет 17 мм. В этом случае глубина h канавки 8 устанавливается от 3,4 мм до 51 мм. В качестве еще другого примера, когда толщина t листа составляет 2,0 мм, а ширина w канавки 8 составляет 40 мм, глубина H0 канавки, в которой количество поглощения энергии на единицу площади становится около своего максимума, составляет 10 мм. В этом случае глубина h канавки 8 устанавливается от 2,0 мм до 30 мм.

[0042] Первый элемент 2, имеющий вышеописанную конструкцию, присоединяется ко второму элементу 3 посредством сварки через внешние непрерывные фланцы 9а, 9b, которые включают в себя фланцы 50а, 50b гребней. Таким образом, количество поглощения энергии возрастает в начальной стадии столкновения (при длине хода смещения, например, 40 мм или менее) после приема ударной нагрузки. Кроме того, первый элемент 2 имеет канавку 8 в верхней пластине 4 и внешние непрерывные фланцы 9а, 9b, которые включают в себя фланцы 50а, 50b гребней в осевом конце. Таким образом, характер продольного изгиба первого элемента 2 становится устойчивым в средней и поздней стадии столкновения (при длине хода смещения, например, больше, чем 40 мм), так что количество поглощения энергии увеличивается.

[0043] Кроме того, даже если ударная нагрузка применяется к первому элементу 2 наклонно по отношению к осевому направлению, например, характер продольного изгиба первого элемента 2 при столкновении остается по прежнему стабильным и, таким образом устойчивость против входной нагрузки улучшается для первого элемента 2 согласно настоящему варианту осуществления. Следовательно, конструктивный элемент (первый элемент) 2 согласно настоящему варианту осуществления имеет отличную способность перераспределения нагрузки.

[0044] Следует отметить, что описанный выше первый элемент 2 имеет открытое сечение, но конструктивный элемент согласно настоящему варианту осуществления не ограничивается этим видом. Например, конструктивный элемент может иметь форму, чтобы иметь замкнутое сечение, в котором другой элемент присоединяется через фланцы 7а, 7b. Кроме того, первый элемент 2, который имеет одну канавку 8 в верхней пластине 4, может иметь множество канавок.

[0045] <2. ПРИМЕР СПОСОБА ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНОГО ЭЛЕМЕНТА ДЛЯ АВТОМОБИЛЬНОГО КУЗОВА>

Пример способа изготовления конструктивного элемента (первого элемента) 2 для автомобильного кузова согласно настоящему варианту осуществления теперь будет описан. Конструктивный элемент 2 согласно настоящему варианту осуществления изготавливается путем штамповки стального листа с высокой прочностью на разрыв, имеющего, например, толщину листа в диапазоне от 0,5 мм до 6,0 мм и прочность на разрыв 390 МПа или более, и, таким образом, как правило, происходит образование дефектов, таких как складки и растрескивания.

[0046] Например, при попытке образования внешних непрерывных фланцев 9а, 9b, имеющих определенную степень ширины фланца вдоль всего периметра осевого конца конструктивного элемента 2, образование дефектов, таких как растрескивание растянутого фланца по краю каждого фланца 50а, 50b гребня и складок у основания каждого фланца 50а, 50b гребня, как правило, происходит во время штамповки. В целом, когда прочность материала становится выше, более вероятно произойдет растрескивание по краю и образование складок у основания каждого фланца 50а, 50b гребня.

[0047] Соответственно, при использовании стального листа с высокой прочностью на разрыв в качестве формовочного материала, является трудным для способов штамповки, известных в данной области техники, изготовление конструктивного элемента, имеющего внешние непрерывные фланцы, включающие фланцы гребней, из-за ограничений в штамповке. Следовательно, выемка заранее должна быть предусмотрена в области вдоль гребня во внешнем фланце, для компенсации такой трудности в штамповке. Обеспечение выемки приводит к снижению характеристики с точки зрения способности перераспределения нагрузки, жесткости при изгибе и жесткости при кручении.

[0048] В отличие от этого, конструктивный элемент 2 согласно настоящему варианту осуществления может быть изготовлен посредством способа изготовления, который описывается ниже, даже если он имеет внешние непрерывные фланцы 9а, 9b, которые включают в себя фланцы 50а, 50b гребней. Пример устройства штамповки, которое может быть использовано для изготовления конструктивного элемента 2 согласно настоящему варианту осуществления, будет описан ниже, а затем способ изготовления будет объяснен более конкретно.

[0049] (2-1. УСТРОЙСТВО ШТАМПОВКИ)

Фиг. 3 и Фиг. 4 представляют собой схематичные виды, иллюстрирующие устройство 10 штамповки, которое будет использоваться для изготовления конструктивного элемента 2. Фиг. 3 представляет собой вид в разрезе, иллюстрирующий часть устройства 10 штамповки, которая соответствует концу конструктивного элемента 2. Фиг. 4(а) представляет собой вид в перспективе, иллюстрирующий матрицу 12, а фиг. 4(b) представляет собой вид в перспективе, иллюстрирующий подкладку 13. Фиг. 4(с) представляет собой также вид в перспективе, иллюстрирующий пуансон 11. Фиг. 4(а)-4(с) представляют собой соответствующие виды в перспективе, иллюстрирующие матрицу 12, подкладку 13 и пуансон 11, если смотреть наклонно от левого верха, и части для образования внешних непрерывных фланцев 9а, 9b, представленные на глубокой стороне от поверхности бумаги.

[0050] Устройство 10 штамповки включает в себя пуансон 11 и матрицу 12, и подкладку 13, которая прижимает формовочный материал 14 против пуансона 11 и удерживает формовочный материал 14. Пуансон 11 имеет образующую канавку часть 11b, которая образована в верхней поверхности 11а пуансона 11 и продолжается в продольном направлении, и имеет боковую стенку 11с, образованную в продольном конце. Восходящий угол θ боковой стенки 11с составляет, например, от 50° до 90°.

[0051] Форма образующей канавку части 11b соответствует форме канавки 8, которая должна быть образована в конструктивном элементе 2. Например, образующая канавку часть 11b имеет сечение трапецеидальной формы или форму буквы V (фиг. 3(b) иллюстрирует трапецеидальную форму). Ширина в направлении, перпендикулярном осевому направлению в верхнем раскрыве образующей канавку части 11b, составляет приблизительно 50 мм или менее. Глубина образующей канавку части 11b рассчитана для соответствия форме канавки 8 конструктивного элемента 2, которая определяется путем выполнения описанных выше формул (1) и (2).

[0052] Подкладка 13 имеет прижимающую верхнюю пластину часть 13b, включающую выпуклую часть 13а, прижимающую гребень часть 13с, и боковую стенку 13d. Выпуклая часть 13а обращена к образующей канавку части 11b, которая образована в пуансоне 11 и продолжается в продольном направлении. Прижимающая верхнюю пластину часть 13b, имеющая выпуклую часть 13а, прижимает и удерживает участок, который должен быть образован в верхней пластине 4 в формовочном материале 14, против верхней поверхности 11а пуансона 11. Верхняя пластина 4, имеющая канавку 8, образуется подкладкой 13, которая прижимает формовочный материал 14 против верхней поверхности 11а пуансона 11.

[0053] Прижимающая гребень часть 13c прижимается против пуансона 11 и удерживает концы участков, которые должны быть образованы в гребнях 4а, 4b, в непосредственной близости от участков, которые должны быть образованы во внешних непрерывных фланцах 9а, 9b в формовочном материале 14. Подкладка 13, в дальнейшем именуется как подкладка гребня.

[0054] Более конкретно, подкладка 13 гребня удерживает участок, который должен быть образован в верхней пластине 4, а также конец участка, который должен быть образован в каждом гребне 4а, 4b в непосредственной близости от участка, который должен быть образован в каждом внешнем непрерывном фланце 9a, 9b в формовочном материале 14. Достаточным является, однако, что подкладка 13 гребня удерживает, по меньшей мере, конец участка, который должен быть образован в каждом гребне 4а, 4b. Остальные части участков, которые должны быть образованы в гребнях 4a, 4b, участок, который должен быть образован в верхней пластине 4, и участки, которые должны быть образованы в вертикальных стенках 5а, 5b, могут оставаться свободными.

[0055] Фиг. 5 представляет собой схематичный вид, иллюстрирующий форму подкладки 15 по известному уровню техники. Фиг. 5(а) представляет собой вид в разрезе, иллюстрирующий устройство для штамповки, включающее подкладку, известную в данной области техники, и фиг. 5(b) представляет собой вид в перспективе, иллюстрирующий состояние, в котором формовочный материал 14 прижимается посредством известной подкладки 15. Фиг. 5(а) представляет собой вид в разрезе, иллюстрирующий тот же участок устройства 10 штамповки, которое иллюстрировано на фиг. 3. Как иллюстрировано, известная подкладка 15 удерживает участок, который должен быть образован в верхней пластине 4 в формовочном материале 14, но не удерживает участок, который должен быть образован в каждом гребне 4а, 4b.

[0056] Устройство 10 штамповки прижимает конец участка, который должен быть образован в каждом гребне 4а, 4b путем использования подкладки 13 гребня, и выталкивает наружу примерно только близлежащий материал стального листа. Таким образом, образовываются гребни 4а, 4b в непосредственной близости от внешних непрерывных фланцев 9а, 9b. Соответственно, это снижает движение материала в области, которая контактирует с подкладкой 13 гребня, и таким образом, снижает образование растрескивания растянутого фланца в конце края каждого фланца 50a, 50b гребня, и складок у основания каждого фланца 50а, 50b гребня.

[0057] Подкладка 13 гребня направлена на снижение движения в окружающем материале путем выдавливания наружу материала в конце участка, который должен быть образован в каждом гребне 4а, 4b, для образования конца каждого гребня 4а, 4b. Соответственно, протяженность участка, который должен быть образован в каждом гребне 4а, 4b, который удерживается подкладкой 13 гребня в непосредственной близости от участка, который должен быть образован в каждом внешнем непрерывном фланце 9а, 9b, предпочтительно, составляет, по меньшей мере, 1/3 или более от длины периметра сечения участка, который должен быть образован в каждом гребне 4a, 4b, начиная от границы между каждым гребнем 4a, 4b и верхней пластиной 4.

[0058] Кроме того, протяженность в осевом направлении в участке, который должен быть образован в каждом гребне 4а, 4b, который удерживается подкладкой 13 гребня в непосредственной близости от участка, который должен быть образован в каждом внешнем непрерывном фланце 9а, 9b может быть, например, от 5 мм до 100 мм вдоль осевого направления от основания внешних непрерывных фланцев 9а, 9b. Если эта удержанная протяженность составляет менее чем 5 мм, возникает опасение, что это может стать трудным для предотвращения деформации или царапин, которые могут возникнуть во время штамповки. Кроме того, участок, который должен быть образован в каждом гребне 4а, 4b, может быть удержан по всей длине в осевом направлении. Однако если вышеописанная удержанная протяженность превышает 100 мм, нагрузка, которая подкладке 13 гребня требуется для прижима формовочного материала 14, может быть увеличена.

[0059] Матрица 12, которая имеет восходящую поверхность 12а, образованную в продольном конце, расположена обращенной к пуансону 11. Матрица 12, которая не имеет прижимной поверхности, соответствующей участку, который будет образован в верхней пластине 4 в конструктивном элементе 2, расположена таким образом, что она не перекрывает подкладку 13 в направлении штамповки. Матрица 12 изгибает формовочный материал 14 вдоль участка, который должен быть образован в каждом гребне 4а, 4b, в то время как участок, который должен быть образован в верхней пластине 4 и конец участка, который должен быть образован в каждом гребне 4а, 4b в формовочном материале 14, сдерживаются подкладкой 13 гребня.

[0060] В общем, изгибание формовочного материала 14 посредством матрицы 12 может быть изгибающей штамповкой, в которой матрица 12 нажимает и изгибает формовочный материал 14, или может быть глубокой вытяжкой, в которой прижим для заготовки (не показан) и матрица 12 зажимают и изгибают формовочный материал 14.

[0061] (2-2. СПОСОБ ИЗГОТОВЛЕНИЯ)

Теперь, способ изготовления конструктивного элемента 2 с использованием устройства 10 штамповки будет описан обращаясь к фиг. 6 совместно с фиг. 3 и Фиг. 4. Фиг. 6 представляет собой вид в перспективе, иллюстрирующий состояние, в котором формовочный материал 14 удерживается посредством подкладки 13.

[0062] Формовочный материал 14, который представляет собой развернутую заготовку, имеющую форму, в которую конструктивный элемент 2 должен быть образован, развернутую на плоской поверхности, сначала помещается на пуансон 11 в устройстве 10 штамповки. Впоследствии, подкладка 13 гребня толкает и нажимает формовочный материал 14 против пуансона 11, как показано на фиг. 3 и Фиг. 6. В это время, часть участка, который должен быть образован в каждом внешнем непрерывном фланце 9а, 9b в формовочном материале 14, изгибается противоположно к направлению нажатия посредством боковой стенки 11с пуансона 11 и боковой стенки 13d подкладки 13 гребня.

[0063] Конец участка, который должен быть образован в каждом гребне 4а, 4b в непосредственной близости от участка, который должен быть образован в каждом внешнем непрерывном фланце 9а, 9b в формовочном материале 14, изгибается в направлении нажатия посредством прижимающей гребень части 13с подкладки 13 гребня, а затем удерживается прижимающей гребень частью 13с и пуансоном 11. Прижимающая верхнюю пластину часть 13b подкладки 13 гребня впоследствии нажимает участок, который должен быть образован в верхней пластине 4 в формовочном материале 14, чтобы заставить выпуклую часть 13а проталкивать часть формовочного материала 14 в образующую канавку часть 11b пуансона 11, а затем, чтобы заставить прижимающую верхнюю пластину часть 13b и пуансон 11 удерживать формовочный материал 14.

[0064] В то время как формовочный материал 14 удерживается подкладкой 13 гребня и пуансоном 11, как описано выше, матрица 12 и пуансон 11 выполняют первую штамповку. В первой штамповке, уменьшение или увеличение толщины листа является ограниченным, что в противном случае, приводит к растрескиванию по краю фланца 50а или 50b гребня, или образованию складок вблизи основания фланца 50а или 50b гребня. Первая штамповка обеспечивает промежуточный продукт, имеющий, по существу, желобообразное сечение, и имеющий гребни 4а, 4b, вертикальные стенки 5а, 5b и верхнюю пластину 4, включающую в себя канавку 8, которая продолжается в продольном направлении. Промежуточный продукт имеет внешние непрерывные фланцы 9а, 9b, образованные в областях вдоль гребней 4а, 4b, части верхней пластины 4, и вертикальных стенок 5а, 5b, в продольном конце промежуточного продукта.

[0065] Между прочим, фиг. 6 иллюстрирует состояние, в котором внешние непрерывные фланцы 9а, 9b образованы в областях вдоль гребней 4а, 4b, части верхней пластины 4, исключая область вдоль канавки 8, и вертикальных стенок 5а, 5b. Достаточным является, однако, что внешний фланец образован, по меньшей мере, в области вдоль гребней 4а, 4b. Кроме того, внешний фланец может быть внешним непрерывным фланцем 9с, который включает в себя область вдоль канавки 8 (фиг. 2(b)). Форма и ширина внешнего фланца может быть отрегулирована путем изменения формы развернутой заготовки, которая должна быть образована в формовочном материале 14.

[0066] Кроме того, штамповка промежуточного продукта, описанная в вышеприведенном примере, в котором конец участка, который должен быть образован в каждом гребне 4а, 4b и конец участка, который должен быть образован в верхней пластине 4 в формовочном материале 14, удерживаются подкладкой 13 гребня. Однако способ изготовления конструктивного элемента 2 не ограничивается данным примером. Протяженность, удержанная прижимающей гребень частью 13с подкладки 13 гребня, может быть областью, по меньшей мере, 1/3 или более от длины периметра сечения каждого гребня 4a, 4b, начиная от границы между каждым гребнем 4а, 4b и верхней пластиной 4, на участке, который должен быть образован в каждом гребне 4а, 4b. Если протяженность формовочного материала 14, удерживаемого подкладкой 13 гребня меньше, чем вышеописанная протяженность, подкладка 13 гребня может не достичь достаточного эффекта снижения образования растрескивания и образования складок.

[0067] После того как первая штамповка выполнена, как описано выше, промежуточный продукт затем подвергается второй штамповке для образования частей, которые остались несформировавшимися в первой штамповке. Вторая штамповка надавливает участок, который не был образован посредством подкладки 13 гребня и матрицы 12, и образует конструктивный элемент 2, имеющий конечную форму. Более конкретно, часть участка в каждой вертикальной стенке 5а, 5b, который располагается ниже подкладки 13 гребня в направлении нажатия, является не полностью отштампованным посредством подкладки 13 гребня в первой штамповке. Соответственно, часть участка штампуется во второй штамповке с использованием другого устройства штамповки.

[0068] Между прочим, внешние непрерывные фланцы 9а, 9b могут не быть увеличены до угла в конечном продукте в первой штамповке из-за формы внешних непрерывных фланцев 9а, 9b, или восходящего угла фланца. В этом случае внешние непрерывные фланцы 9а, 9b могут быть увеличены примерно до заданного угла, например, до 60°, в первой штамповке, а затем дополнительно увеличены до угла конечного продукта во второй штамповке или последующей штамповке.

[0069] Устройство штамповки, которое будет использоваться во второй штамповке, может быть устройством, которое может образовывать то, что не образовано в первой штамповке. Это устройство штамповки может быть образовано с использованием известного устройства штамповки, имеющего матрицу и пуансон. Если вторая штамповка не завершит формирование в окончательную форму конструктивного элемента 2, другой процесс формирования может быть дополнительно осуществлен.

[0070] Хотя пример, в котором канавка 8 в верхней пластине 4 образуется посредством подкладки 13 гребня в первой штамповке, представлен как настоящий вариант осуществления, канавка 8 может быть образована матрицей 12. Кроме того, хотя пример, в котором канавка 8 образуется в верхней пластине 4 в первой штамповке, представлен как настоящий вариант осуществления, канавка 8 может быть образована во второй штамповке.

[0071] Как описано выше, конструктивный элемент 2 образован со сниженным растрескиванием в крае и сниженным образованием складок у основания каждого фланца 50а, 50b гребня путем осуществления штамповки с использованием подкладки 13 гребня, включающей в себя прижимающую гребень часть 13с и прижимающую верхнюю пластину часть 13b, которая имеет выпуклую часть 13а. Конструктивный элемент (первый элемент) 2 соединен со вторым элементом 3 посредством внешних непрерывных фланцев 9а, 9b, образованных в продольном конце, для обеспечения объединенной конструкции 1, включающей в себя первый элемент 2 и второй элемент 3.

[0072] Следует отметить, что конструктивный элемент, имеющий внешний фланец, образованный также в области вдоль канавки 8 в продольном конце, как показано на фиг. 2(b), может быть изготовлен, например, в последовательности, описанной ниже. Другими словами, подкладка, которая имеет прижимающую гребень часть 13с, но не имеет выпуклой части 13а, образует промежуточный продукт, имеющий внешний непрерывный фланец, включая внешний фланец, образованный также во всей периметровой области вдоль верхней пластины, на первом этапе. Впоследствии, промежуточный продукт штампуется для образования канавки 8 в верхней пластине 4 путем использования подкладки или пуансона, имеющего выпуклую часть 13а для образования канавки 8, на втором этапе. Таким образом, может быть получен конструктивный элемент, который имеет внешний фланец в области канавки 8.

[0073] В частности, благодаря внешним непрерывным фланцам 9а, 9b, которые также образованы в областях гребней 4a, 4b, конструктивный элемент согласно настоящему варианту осуществления повышает эффективность поглощения энергии, даже если глубина канавки 8 является относительно небольшой. Следовательно, требуемый внешний фланец может быть предусмотрен также в области вдоль канавки 8 для конструктивного элемента посредством вышеописанной штамповки на втором этапе.

[0074] Как описано выше, конструктивный элемент 2 согласно настоящему варианту осуществления изготовлен для увеличения количества поглощения энергии в начальной стадии столкновения, благодаря имеющимся внешним непрерывным фланцам 9а, 9b, которые включают в себя фланцы 50а, 50b гребней в продольном конце конструктивного элемента 2. Кроме того, конструктивный элемент 2 согласно настоящему варианту осуществления имеет внешние непрерывные фланцы 9а, 9b, а также канавку 8 в верхней пластине 4, которая сконфигурирована в заданной области, так что эффективность поглощения энергии в средней и поздней стадии столкновение увеличивается. Следовательно, конструктивный элемент 2 согласно настоящему варианту осуществления обладает отличной способностью перераспределения нагрузки, жесткостью при изгибе и жесткостью при кручении, что делает конструктивный элемент соответствующим для конструктивных элементов для автомобильного кузова.

[0075] Кроме того, конструктивный элемент 2 согласно настоящему варианту осуществления имеет внешние непрерывные фланцы 9а, 9b, которые включают в себя фланцы 50а, 50b гребней, что позволяет канавке 8, имеющей эффективную глубину h, определяемую согласно ширине w канавки 8 и толщине t листа, быть образованной в конструктивном элементе 2. Следовательно, становится легче образовать канавку 8, имеющую требуемую глубину, которая может повысить эффективность поглощения энергии, даже при штамповке стального листа с высокой прочностью на разрыв, который является относительно трудным для формовки, так что конструктивный элемент, имеющий превосходную способность перераспределения нагрузки и жесткость, может быть получен с высоким выходом продукции.

[0076] Предпочтительный вариант осуществления был описан до сих пор, обращаясь к прилагаемым чертежам. Настоящее изобретение, однако, не ограничено вышеописанным примером. Будет очевидно, что специалисты в данной области техники, к которой относится настоящее изобретение, могут разработать различные альтернативы и модификации, оставаясь в пределах объема технической идеи, как описано в формуле изобретения. Должно быть понятно, что такие альтернативы и модификации, очевидно, подпадают под технический объем настоящего изобретения.

[ПРИМЕР (ПРИМЕРЫ)]

[0077] Примеры осуществления настоящего изобретения будут теперь описаны.

[0078] (ИСПЫТАНИЕ 1)

В Испытании 1 уменьшаются показатели толщины листа (или увеличиваются показатели толщины листа) в краю и основанию фланцев 50а, 50b гребней в конструктивном элементе 2 согласно Образцу, оцененному первым. Фиг. 7 представляет собой вид в плане, иллюстрирующий форму развернутой заготовки в качестве формовочного материала 14 для конструктивного элемента 2, используемой в Испытании 1. Фиг. 7(а) представляет собой общий вид в плане, иллюстрирующий форму формовочного материала 14, включающую конец в продольном направлении, а фиг. 7(b) представляет собой увеличенный вид в плане, иллюстрирующий продольный конец.

[0079] Формовочный материал 14 изготовлен из двухфазного стального листа (DP), имеющего толщину листа 1,4 мм и класс прочности на разрыв 980 МПа, измеренный испытанием на растяжение в соответствии с Японскими промышленными стандартами JIS Z 2241. В формовочном материале 14, участок G, который должен быть образован в каждом фланце 50а, 50b гребня, имеет такую форму, которая предполагает дисперсию деформации (радиус закругления 60 мм). Кроме того, выемка 59 предусмотрена в конце каждой линии гребня в пределах области вдоль канавки 8, в то время как внешний фланец 50с также образован в области вдоль участка, который должен быть образован в канавке 8 в конце.

[0080] Фиг. 8 и Фиг. 9 иллюстрируют конструктивный элемент (первый элемент) 2, который должен быть образован из формовочного материала 14, который проиллюстрирован на фиг. 7. Фиг. 8(а) представляет собой вид в плане, иллюстрирующий конструктивный элемент 2, если смотреть со стороны верхней пластины 4, а фиг. 8(b) схематическое изображение конструктивного элемента 2, когда рассматривать наклонно сверху в продольном направлении. Дополнительно, фиг. 9 представляет собой вид в разрезе конструктивного элемента 2. Высота конструктивного элемента 2 составляет 100 мм. Радиус закругления сечения гребня 4а или 4b составляет 12 мм, и глубина канавки 8 составляет 7,5 мм. Другие размеры являются, как представлено на фиг. 8(b) и фиг. 9.

[0081] Фиг. 10 и Фиг. 11 представляют собой схематичный вид, иллюстрирующий устройство 10 штамповки, используемое в первой штамповке, при изготовлении конструктивного элемента 2 по Образцу. Фиг. 10 представляет собой вид в перспективе устройства 10 штамповки, а фигуры 11(а)-11(с) представляют собой схематичные виды, иллюстрирующие Сечение 1, Сечение 2, и Продольное сечение по фиг. 10, соответственно. Дополнительно, фиг. 12 и Фиг. 13 представляют собой схематичные виды, иллюстрирующие устройство 20 штамповки, используемое во второй штамповке при изготовлении конструктивного элемента 2 по Образцу. Фиг. 12 представляет собой вид в перспективе устройства 20 штамповки, а фиг. 13(a) и фиг. 13(b) представляют собой схематичные виды, иллюстрирующие сечение и продольное сечение по фиг. 12, соответственно. Каждая из фиг. 10 и фиг. 12 иллюстрируют только часть для образования одного конца конструктивного элемента 2.

[0082] Когда конструктивный элемент 2 был образован из формовочного материала 14 посредством использования первого и второго устройств 10, 20 штамповки, характер деформации формовочного материала 14 был проанализирован с помощью метода конечных элементов. При первой штамповке, подкладка 13 гребня согласно Образцу была использована для образования промежуточного продукта с целью снижения растрескивания по краю и образования складок у основания фланцев 50а или 50b гребня, которые должны быть образованы в области вдоль гребней 4а, 4b в продольном конце. При первой штамповке, спускающаяся матрица 12 и пуансон 11 осуществляют штамповку после того, как формовочный материал 14 был прижат посредством подкладки 13 гребня.

[0083] Первая штамповка не образует форму на участке, расположенном в направлении нажатия, под областью в каждом гребне 4а, 4b, которые прижимаются подкладкой 13 гребня, как показано на фиг. 11(а). Соответственно участок, который не был образован при первой штамповке, был образован во второй штамповке. При второй штамповке, повторное профилирование с помощью шаблона было осуществлено с использованием изгибающего формования с образованием того, что не было образовано при первой штамповке. При второй штамповке, верхний участок 41 промежуточного продукта 40 был впервые удержан посредством подкладки 23, которая имеет выпуклую часть 23а, соответствующую канавке 8 в форме. Впоследствии, изгибающее формование было осуществлено путем опускания матрицы 22 в направлении пуансона 21 для образования конструктивного элемента 2.

[0084] Фигуры 14(а) и 14(b), соответственно, иллюстрируют полученный промежуточный продукт 40 и конструктивный элемент 2, в котором аналитические результаты при уменьшении показателей толщины листа по краю и у основания каждого фланца 50а, 50b гребня представлены. Фиг. 14 представляет максимальный показатель уменьшения толщины листа в непосредственной близости от области А, которая является уязвимой к растрескиванию по краю фланца 50а или 50b гребня, и минимальный показатель уменьшения толщины листа в непосредственной близости от области В, которая уязвима для образования складок у основания фланца 50а или 50b гребня. Отрицательное значение в уменьшении показателя толщины листа означает увеличение показателя толщины листа.

[0085] Когда штамповка продолжается от первой штамповки ко второй, уменьшение показателя толщины листа становится больше в области, уязвимой к растрескиванию, другими словами, в непосредственной близости от края каждого фланца 50а, 50b гребня (область А), как представлено на фиг. 14. Следует отметить, что, в полученном конструктивном элементе 2, уменьшение показателя толщины листа в области, уязвимой к растрескиванию, другими словами, в непосредственной близости от края каждого фланца 50а, 50b гребня (область A), было около 14%, с которым растрескивания можно избежать.

[0086] Когда штамповка продолжается от первой штамповки ко второй, уменьшение показателя толщины листа становится больше в области, уязвимой к образованию складок, другими словами, в непосредственной близости от основания каждого фланца 50а, 50b гребня (область В), как представлено на фиг. 14. Следует отметить, что в полученном конструктивном элементе 2, уменьшение показателя толщины листа в области, уязвимой к образованию складок, или вблизи основания каждого фланца 50а, 50b гребня (область В), было около 12%, с которым образование складок уменьшается.

[0087] (ИСПЫТАНИЕ 2)

Впоследствии, эффективность поглощения энергии для конструктивного элемента 2 согласно Образцу, который имеет оба внешние непрерывные фланцы 9а, 9b, включая фланцы гребня и канавку 8 в верхней пластине 4, была оценена в Испытании 2. В Испытании 2 была выполнена объединенная конструкция 1, в которой конструктивный элемент (первый элемент) 2 был соединен со вторым элементом 3 посредством точечной сварки (см. фиг. 1), и осевая нагрузка и количество поглощения энергии были оценены, когда конструктивный элемент 2 был нажат вдоль осевого направления со стороны, где второй элемент 3 был присоединен. В Испытании 2, длина хода смещения была установлена до 40 мм, что соответствует начальной стадии столкновения, с целью оценки возможности безопасного столкновения с точки зрения профилактики деформации.

[0088] Фиг. 15 представляет собой схематичный вид аналитических моделей, используемых в Испытании 2. Фиг. 15(а) иллюстрирует аналитическую модель 30 конструктивного элемента 2 согласно Образцу, а фиг. 15(b) иллюстрирует аналитическую модель 31 Сравнительного Образца 1, который не имеет ни фланцев гребней, ни канавки. Фиг. 15(с) иллюстрирует аналитическую модель 32 Сравнительного Образца 2, который имеет канавку 8, но не имеет фланцев гребней. Фиг. 15(а)-15(с) представляют собой схематичные виды каждой аналитической модели 30, 31, 32, если смотреть наклонно сверху в продольном направлении. Дополнительно, фиг. 16 представляет собой общий вид аналитических моделей 30, 31, 32, если смотреть с бокового направления по отношению к продольному направлению.

[0089] Аналитическая модель 31 Сравнительного Образца 1 имеет ту же форму, что и аналитическая модель 30 конструктивного элемента 2 согласно Образцу, за исключением того, что канавка не предусмотрена в верхней пластине 4 первого элемента 2, а выемка 55 предусмотрена во внешнем фланцем в продольном конце каждого гребня 4а, 4b в аналитической модели 31. Дополнительно, аналитическая модель 32 Сравнительного Образца 2 имеет ту же форму, что и аналитическая модель 30 конструктивного элемента 2 согласно Образцу, за исключением того, что выемка 55 предусмотрена во внешнем фланце в продольном конце каждого гребня 4а, 4b в аналитической модели 32.

[0090] В Испытании 2, каждая аналитическая модель 30, 31, 32 была точечно приварена с помощью фланцев 7а, 7b, к замыкающей пластине 45 из толстого, 0,6 мм, стального листа, имеющего класс прочности на разрыв 270 МПа. Каждая аналитическая модель 30, 31, 32 имела ту же самую форму, что и описанный выше конструктивный элемент 2, проиллюстрированный на фиг. 8 и Фиг. 9, за исключением замыкающей пластины 45, соединенной с ними, и наличия или отсутствия канавки или фланца гребня. Каждая аналитическая модель 30, 31, 32 использовала одинаковый формовочный материал 14, как и в Испытании 1, который был толщиной 1,4 мм стальным листом, имеющим класс прочности на разрыв 980 МПа. Это испытание предполагает второй элемент 3 в качестве стенки жесткого тела с целью изучения влияния формы соединительного участка и влияния конструкции конструктивного элемента 2 на возможность безопасного столкновения.

[0091] Фиг. 17 представляет собой график, показывающий аналитические результаты по осевой нагрузке в зависимости от характеристик длины хода, а фиг. 18 представляет собой график, показывающий аналитические результаты по количеству поглощения энергии в зависимости от характеристик длины хода. Как представлено на фиг. 17, аналитическая модель 30 конструктивного элемента 2, согласно Образцу демонстрирует более высокое пиковое значение при осевой нагрузке (kN) в сравнении с аналитической моделью 31 Сравнительного Образца 1. Кроме того, в аналитической модели 30 конструктивного элемента 2, согласно Образцу, пиковое значение при осевой нагрузке (kN) в начальной стадии столкновения возникает на стороне меньшей длины хода из графика, другими словами, в более ранний срок, по сравнению с аналитической моделью 31, 32 Сравнительных Образцов 1, 2.

[0092] Кроме того, при объединении с пиковой разницей при осевой нагрузке, количество поглощения энергии (кДж) является также выше для аналитической модели 30 конструктивного элемента 2 согласно Образцу, чем для аналитической модели 31 Сравнительного Образца 1. Конструктивный элемент 2 согласно Образцу также демонстрирует более высокое количество поглощения энергии (кДж), чем у аналитической модели 32 Сравнительного Образца 2, которая имеет канавку 8 и вырезы, образованные во внешнем фланце.

[0093] Эти результаты, вероятно, связаны с тем, что аналитическая модель 30 конструктивного элемента 2 согласно Образцу имеет большие гребни, которые служат для передачи нагрузки, чем у аналитической модели 31 Сравнительного Образца 1. Также вероятно, что в аналитической модели 30 конструктивного элемента 2 согласно Образцу внешние непрерывные фланцы 9а, 9b, которые включают в себя фланцы 50а, 50b гребней, заставляют гребни создавать высокое осевое напряжение от начальной стадии столкновения, и быть в состоянии производить осевую нагрузку, ограниченную и передаваемую с высокой эффективностью. Вышеописанные результаты Испытания 2 показывают, что конструктивный элемент 2 согласно Образцу имеет превосходную способность в качестве элемента предупреждения деформации по сравнению со Сравнительными Образцами 1, 2.

[0094] (ИСПЫТАНИЕ 3)

В Испытании 3, эффективность поглощения энергии конструктивного элемента 2 согласно Образцу оценивалась в средней и поздней стадии столкновения. В Испытании 3, аналитическая модель 30 конструктивного элемента 2, согласно Образцу, показанная на фиг. 15(а) и аналитическая модель 32, согласно Сравнительному Образцу 2, показанная на фиг. 15(с) были использованы среди аналитических моделей, использованных в Испытании 2. В частности, с той лишь разницей между формами двух аналитических моделей 30, 32, имеются или нет выемки 55, предусмотренные в наружном фланце. Основные особенности формы и конструкции аналитических моделей 30 и 32, включая наличие замыкающей пластины 45, объединены так же, как в Испытании 2.

[0095] В Испытании 3, однако, каждый тип аналитических моделей 30, 32 был образован с использованием двух различных типов стальных листов, другими словами, 1,4 мм толщиной стальной лист класса прочности на разрыв 340 МПа, и 1,4 мм толщиной стальной лист класса прочности на разрыв 980 МПа. Дополнительно, в Испытании 3, четыре различного типа глубины канавки 8, такие как глубины 7,5 мм, 15 мм, 30 мм, и 40 мм, были предусмотрены, а затем анализировались на каждом типе стального листа для каждой аналитической модели 30, 32. Длина хода перемещения для Испытания 3 была установлена до 100 мм, для охвата средней и поздней стадии столкновения.

[0096] Фиг. 19 и Фиг. 20 представляют аналитические результаты для аналитических моделей 30, 32, в которых был использован 1,4 мм толщиной стальной лист класса прочности на разрыв 340 МПа. Фиг. 19(а) представляет собой график, показывающий аналитические результаты по количеству поглощения энергии в зависимости от характеристик длины хода для аналитической модели 32 согласно Сравнительному Образцу 2, а фиг. 19(b) представляет собой график, показывающий аналитические результаты по количеству поглощения энергии в зависимости от характеристик длины хода для аналитической модели 30 конструктивного элемента 2 согласно Образцу. Дополнительно, фиг. 20 представляет собой график, показывающий аналитические результаты по количеству поглощения энергии в зависимости от характеристик глубины канавки при длине хода смещения 100 мм для каждой из аналитической модели 30 конструктивного элемента 2 согласно Образцу и аналитической модели 32 Сравнительного Образца 2.

[0097] Как представлено на фиг. 19, при использовании 1,4 мм толщиной стального листа класса прочности на разрыв 340 МПа, аналитическая модель 30 конструктивного элемента 2 согласно Образцу демонстрирует более высокие количества поглощения энергии (кДж), чем количества из аналитической модели 32 Сравнительного Образца 2 в течение периода вплоть до длины хода смещения, достигающей 100 мм. Однако увеличение эффекта по количеству поглощения энергии, ограничено. Кроме того, как представлено на фиг. 20, аналитическая модель 30 конструктивного элемента 2 согласно Образцу демонстрирует более высокое количество поглощения энергии (кДж) для каждой канавки глубиной h при длине хода смещения 100 мм, чем у аналитической модели 32 Сравнительного Образца 2.

[0098] Фигуры 21-23 представляют аналитические результаты для аналитических моделей 30, 32, в которых был использован 1,4 мм толщиной стальной лист класса прочности на разрыв 980 МПа. Фиг. 21(а) представляет собой график, показывающий аналитические результаты по количеству поглощения энергии в зависимости от характеристик длины хода для аналитической модели 32 согласно Сравнительному Образцу 2, а фиг. 21(b) представляет собой график, показывающий аналитические результаты по количеству поглощения энергии в зависимости от характеристик длины хода для аналитической модели 30 конструктивного элемента 2 согласно Образцу. Дополнительно, фиг. 22 представляет собой график, показывающий аналитические результаты по количеству поглощения энергии в зависимости от характеристик глубины канавки при длине хода смещения 100 мм для каждой из аналитической модели 30 конструктивного элемента 2 согласно Образцу и аналитической модели 32 Сравнительного Образца 2.

[0099] Кроме того, фиг. 23 представляет собой график, показывающий аналитические результаты по количеству поглощения энергии на единицу площади сечения в зависимости от характеристик глубины канавки при длине хода смещения 100 мм для каждой из аналитической модели 30 конструктивного элемента 2 согласно Образцу и аналитической модели 32 Сравнительного Образца 2. Приведенное количество поглощения энергии на единицу площади сечения представляет собой значение, которое получается следующим образом: количество поглощения энергии на единицу площади сечения при длине хода смещения 100 мм делится на количество поглощения энергии на единицу площади сечения для аналитической модели 32 Сравнительного Образца 2 при глубине канавки 7,5 мм при длине хода смещения 100 мм, а затем полученный результат умножается на 100. Дополнительно, фиг. 24 и Фиг. 25 представляют собой схематичные виды, показывающие деформацию в отношении к длине хода смещения (от 10 до 50 мм) аналитической модели 32 Сравнительного Образца 2 и аналитической модели 30 конструктивного элемента 2 согласно Образцу.

[0100] Как представлено на фиг. 21, при использовании 1,4 мм толщиной стального листа класса прочности на разрыв 980 МПа, аналитическая модель 30 конструктивного элемента 2 согласно Образцу также демонстрирует более высокие количества поглощения энергии (кДж), чем количества из аналитической модели 32 Сравнительного Образца 2 в течение периода вплоть до длины хода смещения, достигающей 100 мм. Кроме того, увеличение эффекта по количеству поглощения энергии явно показано, когда сравнивается со случаем с использованием 1,4 мм толщиной стального листа класса прочности на разрыв 340 МПа. Следовательно, структурный элемент 2 согласно Образцу обеспечивает более высокий эффект улучшения эффективности поглощения энергии, когда прочность формуемого материала 14 возрастает.

[0101] Кроме того, как представлено на фиг. 22, аналитическая модель 30 конструктивного элемента 2 согласно Образцу демонстрирует более высокое количество поглощения энергии (кДж) для каждой канавки глубиной h при длине хода смещения 100 мм, чем у аналитической модели 32 Сравнительного Образца 2. Кроме того, аналитическая модель 30 конструктивного элемента 2 согласно Образцу демонстрирует более высокие количества поглощения энергии (кДж) при длине хода смещения 100 мм от состояния, в котором глубина h канавки является меньше.

[0102] Кроме того, как представлено на графике на фиг. 23, в котором влияние длины периметра каждой аналитической модели 30, 32 исключено, аналитическая модель 32 Сравнительного Образца 2 не демонстрирует увеличения эффективности поглощения энергии (%) при длине хода смещения 100 мм, когда глубина h канавки 8 является маленькой. Кроме того, аналитическая модель 32 Сравнительного Образца 2 не показывает заметного увеличения эффективности поглощения энергии, когда глубина h канавки 8 изготовлена больше. Это связано с тем, что аналитическая модель 32 Сравнительного Образца 2 не имеет фланцев 50а, 50b гребней так, что когда гребни канавки 8 нагружены жестко в средней стадии столкновения, в которой длина хода смещения превышает 40 мм, удержание у концов гребня становится слабым и конструктивный элемент сгибается, как показано на фиг. 24.

[0103] В противоположность этому, эффективность поглощения энергии (%) при длине хода смещения 100 мм увеличивается, независимо от глубины h канавки в аналитической модели 30 конструктивного элемента 2 согласно Образцу. Кроме того, когда эффективность поглощения энергии при длине хода смещения 100 мм является максимальной, глубина h канавки меньше для аналитической модели 30 конструктивного элемента 2 согласно Образцу, чем для аналитической модели 32 Сравнительного Образца 2. Это связано с тем, что аналитическая модель 30 конструктивного элемента 2 согласно Образцу, имеет фланцы 50а, 50b гребней так, что характер продольного изгиба конструктивного элемента 2 становится устойчивым в средней стадии столкновения, при котором длина хода смещения превышает 40 мм, как показано на фиг. 25.

[0104] Между прочим, глубина H0 канавки на фиг. 23, с которой эффективность поглощения энергии при длине хода смещения 100 мм становится максимальной, может быть выражена вышеописанной формулой (2). Кроме того, когда глубина h канавки находится в диапазоне от 0,2×H0 до 3,0×H0, исходя из вышеприведенного H0, как показано в вышеприведенной формуле (1), эффективность поглощения энергии при длине хода смещения 100 мм становится больше, в сравнении с аналитической моделью 32, согласно Сравнительному Образцу 2.

[СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ]

[0105] 1 объединенная конструкция

2 конструктивный элемент (первый элемент)

3 второй элемент

4 верхняя пластина

4a, 4b гребень

5a, 5b вертикальная стенка

6a, 6b изогнутый участок

7a, 7b фланец

8 канавка

9a, 9b, 9c внешний непрерывный фланец

10 устройство штамповки

11 пуансон

11b часть образования канавки

12 матрица

13 подкладка (подкладка гребня)

13а выпуклая часть

13b прижимающая верхнюю пластину часть

13с прижимающая гребень часть

14 формовочный материал

15 подкладка по известному уровню техники

20 устройство штамповки

30, 31, 32 аналитическая модель

40 промежуточный продукт

45 замыкающая пластина

50a, 50b фланец гребня

50с внешний фланец (фланец нижней части канавки)

55 выемка

h глубина канавки

w ширина канавки.

Изобретение относится к области транспортного машиностроения. Конструктивный элемент для автомобильного кузова состоит из образованного прессованием изделия, изготовленного из стального листа. Образованное прессованием изделие продолжается в заданном направлении и включает в себя верхнюю пластину, гребень, вертикальную стенку и имеет желобообразное сечение. Конструктивный элемент дополнительно содержит канавку, образованную в верхней пластине, и внешний фланец, образованный в области гребня. Канавка имеет глубину, установленную согласно ширине канавки и толщине стального листа. Достигается эффективное поглощение энергии удара и повышение жесткости. 23 з.п. ф-лы, 47 ил.

1. Конструктивный элемент для автомобильного кузова, при этом конструктивный элемент состоит из образованного прессованием изделия, изготовленного из стального листа, причем образованное прессованием изделие продолжается в заданном направлении и включает в себя верхнюю пластину, гребень, продолжающийся к верхней пластине, и вертикальную стенку, продолжающуюся к гребню, и имеет, по существу, желобообразное сечение, пересекающее заданное направление, при этом конструктивный элемент содержит:

по меньшей мере, одну канавку, образованную в верхней пластине и продолжающуюся в заданном направлении; и

внешний фланец, образованный, по меньшей мере, в области гребня в конце в заданном направлении,

канавку, имеющую глубину, установленную согласно ширине канавки и толщине стального листа.

2. Конструктивный элемент по п. 1, в котором глубина (h) канавки, ширина (w) канавки и толщина (t) листа стального листа в конце в заданном направлении удовлетворяет соотношению:

0,2H0≤h≤3,0H0, где H0=(0,037t-0,25)w-5,7t+29,2.

3. Конструктивный элемент по п.1 или 2, в котором стальной лист представляет собой стальной лист с высокой прочностью на разрыв, имеющий прочность на разрыв 390 МПа или более.

4. Конструктивный элемент по п.1 или 2, в котором стальной лист представляет собой стальной лист с высокой прочностью на разрыв, имеющий прочность на разрыв 590 МПа или более.

5. Конструктивный элемент по п.1 или 2, в котором стальной лист представляет собой стальной лист с высокой прочностью на разрыв, имеющий прочность на разрыв 980 МПа или более.

6. Конструктивный элемент по п.1 или 2, в котором внешний фланец является внешним непрерывным фланцем, непрерывно образованным в области над гребнем и, по меньшей мере, части каждой из верхней пластины и вертикальной стенки, в конце в заданном направлении.

7. Конструктивный элемент по п.3, в котором внешний фланец является внешним непрерывным фланцем, непрерывно образованным в области над гребнем и, по меньшей мере, части каждой из верхней пластины и вертикальной стенки, в конце в заданном направлении.

8. Конструктивный элемент по п.4, в котором внешний фланец является внешним непрерывным фланцем, непрерывно образованным в области над гребнем и, по меньшей мере, части каждой из верхней пластины и вертикальной стенки, в конце в заданном направлении.

9. Конструктивный элемент по п.5, в котором внешний фланец является внешним непрерывным фланцем, непрерывно образованным в области над гребнем и, по меньшей мере, части каждой из верхней пластины и вертикальной стенки, в конце в заданном направлении.

10. Конструктивный элемент по п.1 или 2, в котором конструктивный элемент включает в себя внешний фланец в области канавки в конце в заданном направлении.

11. Конструктивный элемент по п.3, в котором конструктивный элемент включает в себя внешний фланец в области канавки в конце в заданном направлении.

12. Конструктивный элемент по п.4, в котором конструктивный элемент включает в себя внешний фланец в области канавки в конце в заданном направлении.

13. Конструктивный элемент по п.5, в котором конструктивный элемент включает в себя внешний фланец в области канавки в конце в заданном направлении.

14. Конструктивный элемент по п.6, в котором конструктивный элемент включает в себя внешний фланец в области канавки в конце в заданном направлении.

15. Конструктивный элемент по любому из пп.7-9, в котором конструктивный элемент включает в себя внешний фланец в области канавки в конце в заданном направлении.

16. Конструктивный элемент по п.1 или 2, в котором конструктивный элемент для автомобильного кузова соединен с другим элементом через внешний фланец посредством контактной точечной сварки, лазерной сварки проникновения, дуговой сварки угловым швом, адгезии с клеем, или их сочетанием.

17. Конструктивный элемент по п.1 или 2, в котором конструктивный элемент для автомобильного кузова соединен с другим элементом через внешний фланец посредством контактной точечной сварки, лазерной сварки проникновения, дуговой сварки угловым швом, адгезии с клеем, или их сочетанием.

18. Конструктивный элемент по п.1 или 2, в котором конструктивный элемент для автомобильного кузова соединен с другим элементом через внешний фланец посредством контактной точечной сварки, лазерной сварки проникновения, дуговой сварки угловым швом, адгезии с клеем, или их сочетанием.

19. Конструктивный элемент по п.1 или 2, в котором конструктивный элемент для автомобильного кузова соединен с другим элементом через внешний фланец посредством контактной точечной сварки, лазерной сварки проникновения, дуговой сварки угловым швом, адгезии с клеем, или их сочетанием.

20. Конструктивный элемент по п.1 или 2, в котором конструктивный элемент для автомобильного кузова соединен с другим элементом через внешний фланец посредством контактной точечной сварки, лазерной сварки проникновения, дуговой сварки угловым швом, адгезии с клеем, или их сочетанием.

21. Конструктивный элемент по п.1 или 2, в котором конструктивный элемент для автомобильного кузова соединен с другим элементом через внешний фланец посредством контактной точечной сварки, лазерной сварки проникновения, дуговой сварки угловым швом, адгезии с клеем, или их сочетанием.

22. Конструктивный элемент по п.10, в котором конструктивный элемент для автомобильного кузова соединен с другим элементом через внешний фланец посредством контактной точечной сварки, лазерной сварки проникновения, дуговой сварки угловым швом, адгезии с клеем, или их сочетанием.

23. Конструктивный элемент по любому из пп.11-14, в котором конструктивный элемент для автомобильного кузова соединен с другим элементом через внешний фланец посредством контактной точечной сварки, лазерной сварки проникновения, дуговой сварки угловым швом, адгезии с клеем, или их сочетанием.

24. Конструктивный элемент по п.15, в котором конструктивный элемент для автомобильного кузова соединен с другим элементом через внешний фланец посредством контактной точечной сварки, лазерной сварки проникновения, дуговой сварки угловым швом, адгезии с клеем, или их сочетанием.

| JP H10226307 A, 25.08.1998 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОЛИСТОВОЙ СТАЛИ И СТАЛЬНЫХ ТРУБ ДЛЯ УЛЬТРАВЫСОКОПРОЧНОГО ТРУБОПРОВОДА | 2009 |

|

RU2459875C1 |

| СПОСОБ СБОРКИ АВТОМОБИЛЬНЫХ КУЗОВОВ РАЗНОГО ТИПА И КУЗОВ АВТОМОБИЛЯ, ИЗГОТАВЛИВАЕМЫЙ ТАКИМ СПОСОБОМ | 1994 |

|

RU2096232C1 |

| Устройство для вакуумного молирования стеклянных трубок | 1947 |

|

SU71312A1 |

| Способ выделения 2-амино-4-метилтиазола | 1947 |

|

SU72453A1 |

Авторы

Даты

2017-12-21—Публикация

2014-09-30—Подача