Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к конструктивному элементу.

Уровень техники

[0002] До сих пор части корпусов конструкций, таких как поезда, автомобили, корабли и так далее, усиливали посредством объединения множества конструктивных элементов. Например, пол автомобильного кузова (далее называемый просто «пол») прежде всего обладает жесткостью не только для сопротивления закручиванию и сгибанию корпуса транспортного средства, когда транспортное средство движется, но также для переноса ударной нагрузки в случае столкновения транспортного средства. Пол также значительно влияет на массу автомобильного кузова. Таким образом, требуется, чтобы пол имел взаимно противоречивые свойства, то есть высокую жесткость и легкий вес. Пол содержит плоские панели, которые соединяют друг с другом сваркой, поперечные элементы транспортного средства, которые имеют по существу желобообразное поперечное сечение и прикреплены к плоским панелям вдоль направления транспортного средства по ширине, и продольные элементы транспортного средства, которые имеют по существу желобообразное поперечное сечение и прикреплены к плоским панелям вдоль продольного направления корпуса транспортного средства.

[0003] Плоские панели включают, например, приборные панели, передние панели пола и задние панели пола. Поперечные элементы транспортного средства представляют собой конструктивные элементы, которые располагают вдоль направления транспортного средства по ширине этих плоских панелей и прикрепляют к ним сваркой и т.д. Для того, чтобы увеличить жесткость и прочность пола. Поперечные элементы транспортного средства включают, например, поперечные элементы пола и поперечные элементы сиденья. Продольные элементы транспортного средства представляют собой конструктивные элементы, которые располагают вдоль продольного направления корпуса транспортного средства и прикрепляют к нему сваркой и т.д. Для того, чтобы увеличить жесткость и прочность пола. Продольные элементы транспортного средства включают, например, боковые рамные брусья, боковые элементы и т.п.

[0004] Среди них конструктивные элементы, такие как поперечные элементы транспортного средства и продольные элементы транспортного средства, обычно соединяют с другими элементами посредством наружных фланцев, образованных на концах конструктивных элементов. Например, поперечный элемент пола, который представляет собой пример поперечных элементов транспортного средства, соединяют с другими элементами, такими как туннельная часть передней панели пола и боковой рамный брус, посредством наружных фланцев, которые образованы на обоих концах поперечного элемента пола.

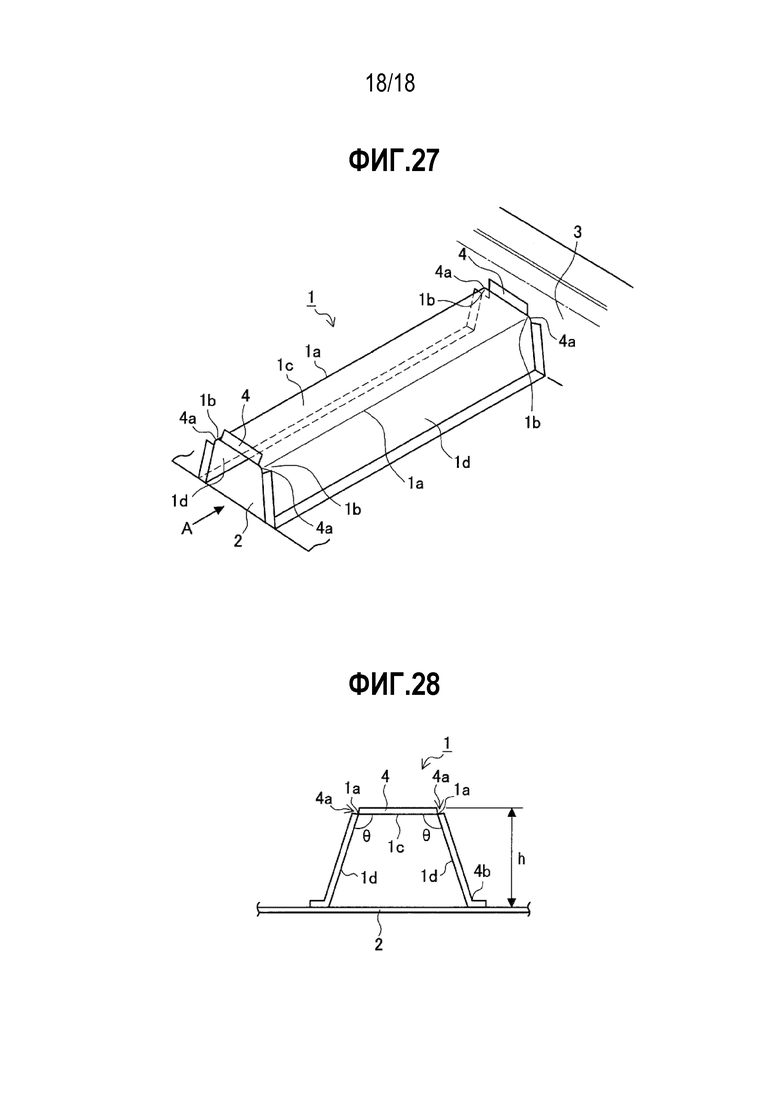

[0005] Фигуры 27 и 28 иллюстрируют поперечный элемент пола 1, который является типичным примером элемента, соединенного с другими элементами наружными фланцами 4, образованными на обоих концах в продольном направлении элемента. Фиг. 27 представляет собой общий вид поперечного элемента пола 1, а фиг. 28 представляет собой вид по стрелке A на фиг. 27.

[0006] Передняя панель пола 2 усилена, например, с помощью туннельной части (не показано), которая соединена с верхней поверхностью (внутренней поверхностью) передней панели 2 пола, а также с помощь бокового рамного бруса 3 и поперечного элемента 1 пола. Туннельная часть представляет собой конструктивный элемент, выступающий в направлении внутренней части транспортного средства вдоль центра по существу по ширине передней панели 2 пола. Боковой рамный брус 3 точечно приварен к верхней поверхности передней панели 2 пола на каждом поперечном краю передней панели 2 пола. Оба конца поперечного элемента 1 пола точечно приварены к туннельной части и боковому рамному брусу 3 посредством наружных фланцев 4, образованных на обоих концах в продольном направлении поперечного элемента 1 пола. Это улучшает жесткость и свойства переноса нагрузки пола при прикладывании ударной нагрузки.

[0007] Например, каждый из патентных документов 1 и 2 раскрывает конструктивный элемент для автомобильного кузова, который располагается вдоль направления транспортного средства по ширине автомобиля и имеет по существу желобообразное поперечное сечение, содержащее дно желоба, гребни и вертикальные стенки. Конструктивный элемент, описанный в патентном документе 1, имеет такую форму, что высота вертикальных стенок становится постепенно больше в направлении конца конструктивного элемента для того, чтобы соответствовать форме другого элемента, который соединен с конструктивным элементом на своем открытом конце, имеющем желобообразное поперечное сечение. Конструктивный элемент, описанный в патентном документе 2, имеет такую форму, что ширина дна желоба становится постепенно больше в направлении конца конструктивного элемента.

Список цитирования

Патентный документ

[0008] Патентный документ 1: WO 2010/073303

Патентный документ 2: JP 2009-1227A

Сущность Изобретения

Техническая Проблема

[0009] Например, поперечный элемент пола является важным конструктивным элементом, который выполняет функцию улучшения жесткости автомобильного кузова и поглощения ударной нагрузки в случае бокового столкновения. Таким образом, в последние годы в качестве материала для поперечного элемента пола использовали высокопрочный стальной лист меньшей толщины и большей прочности, такой как например, высокопрочный стальной лист, имеющий предел прочности при растяжении 390 МПа или более (стальной лист высокой прочности или высокопрочный стальной лист), с целью снижения массы корпуса и повышения безопасности столкновения. Однако, все еще существует большая потребность в поперечном элементе пола, который имеет более хорошие свойства переноса нагрузки при прикладывании ударной нагрузки. Для осуществления потребности необходимо улучшить свойства переноса нагрузки при прикладывании ударной нагрузки, не только посредством простого увеличения прочности материала, но также посредством разработки формы поперечного элемента пола.

[0010] Каждый из конструктивных элементов, раскрытых в патентных документах 1 и 2 выше, имеет такую форму, что вертикальная стенка или дно желоба становится постепенно больше в направлении конца. Однако, эта форма не была принята с учетом улучшения свойств переноса нагрузки. Необходимо, чтобы при прикладывании ударной нагрузки свойства переноса нагрузки конструктивных элементов, не только для конструктивных элементов для автомобильного кузова, но также для конструктивных элементов для оборудования других конструкций, были улучшены путем разработки их форм.

[0011] Настоящее изобретение задумано в вышеописанных обстоятельствах и направлено на предоставление длинного конструктивного элемента с по существу желобообразным поперечным сечением, который может быть сделан легким, а также обладает отличными свойствами переноса нагрузки при приложении ударной нагрузки.

Решение проблемы

[0012] Для того, чтобы решить проблему выше согласно аспекту представленного изобретения, предоставлен конструктивный элемент, выполненный из металла и таким образом, чтобы его длина продолжалась в заданном направлении, и имеющий дно желоба, два гребня, продолжающихся в оба конца в направлении по ширине дна желоба, и две вертикальные стенки, продолжающиеся к двум гребням, при этом конструктивный элемент содержит: продолжающийся наружу фланец, образованный непрерывно по меньшей мере вдоль дна желоба, гребней и вертикальных стенок на конце в заданном направлении, в котором ширина дна желоба уменьшается по мере того, как становится больше расстояние от конца, имеющего продолжающийся наружу фланец.

[0013] Значение S (мм-1), которое представляет собой степень уменьшения ширины дна желоба, как определено в формуле (1) ниже, может быть в диапазоне от 0,0002 до 0,0018,

S (мм-1)={(Wa-Wb)/Wa}/L … (1),

где Wa представляет собой ширину дна желоба на участке основания на конце, имеющем продолжающийся наружу фланец, а

Wb представляет собой ширину дна желоба в положении, имеющем произвольное расстояние L от участка основания в положении по протяженности, в котором ширина дна желоба становится меньше.

[0014] Ширина дна желоба может становиться меньше в положении по протяженности, в котором расстояние от конца, имеющего продолжающийся наружу фланец, составляет 100 мм или более.

[0015] Конструктивный элемент для автомобильного кузова может быть соединен с другим элементом посредством продолжающегося наружу фланца с использованием контактной точечной сварки, лазерной сварки с заглублением, дуговой сварки угловым швом, склеивания с применением адгезивного средства или их комбинации.

[0016] Конструктивный элемент может быть образован из высокопрочного стального листа, имеющего предел прочности при растяжении 390 МПа или более.

[0017] Конструктивным элементом может быть конструктивный элемент для транспортного средства.

[0018] Конструктивным элементом для транспортного средства может быть поперечный элемент пола, боковой рамный брус, передний боковой элемент или распорка туннеля пола.

Предпочтительные Результаты Изобретения

[0019] Согласно представленному изобретению, предоставление продолжающегося наружу фланца на конце в заданном направлении конструктивного элемента может ограничивать концентрацию напряжения на концах гребней в начального этапа смятия вдоль осевого направления, обеспечивая посредством этого возможность распределения напряжения по другим участкам. Это уменьшает деформацию, возникающую на концах гребней, и посредством этого улучшает свойства переноса нагрузки. Кроме того, уклон прогиба становится меньше на промежуточной или позднего этапа смятия в осевом направлении посредством постепенного уменьшения ширины дна желоба по мере того, как становится больше расстояние от конца, имеющего продолжающийся наружу фланец. Таким образом, прекрасные свойства переноса нагрузки сохраняются также на промежуточной или позднего этапа смятия, что может увеличивать величину поглощения энергии удара. Кроме того, конструктивный элемент может быть сделан легче посредством постепенного уменьшения ширины дна желоба по мере того, как становится больше расстояние от конца, имеющего продолжающийся наружу фланец. Таким образом, согласно изобретению, может быть получен конструктивный элемент, который имеет легкую массу и прекрасные свойства переноса нагрузки при прикладывании ударной нагрузки.

Краткое Описание Чертежей

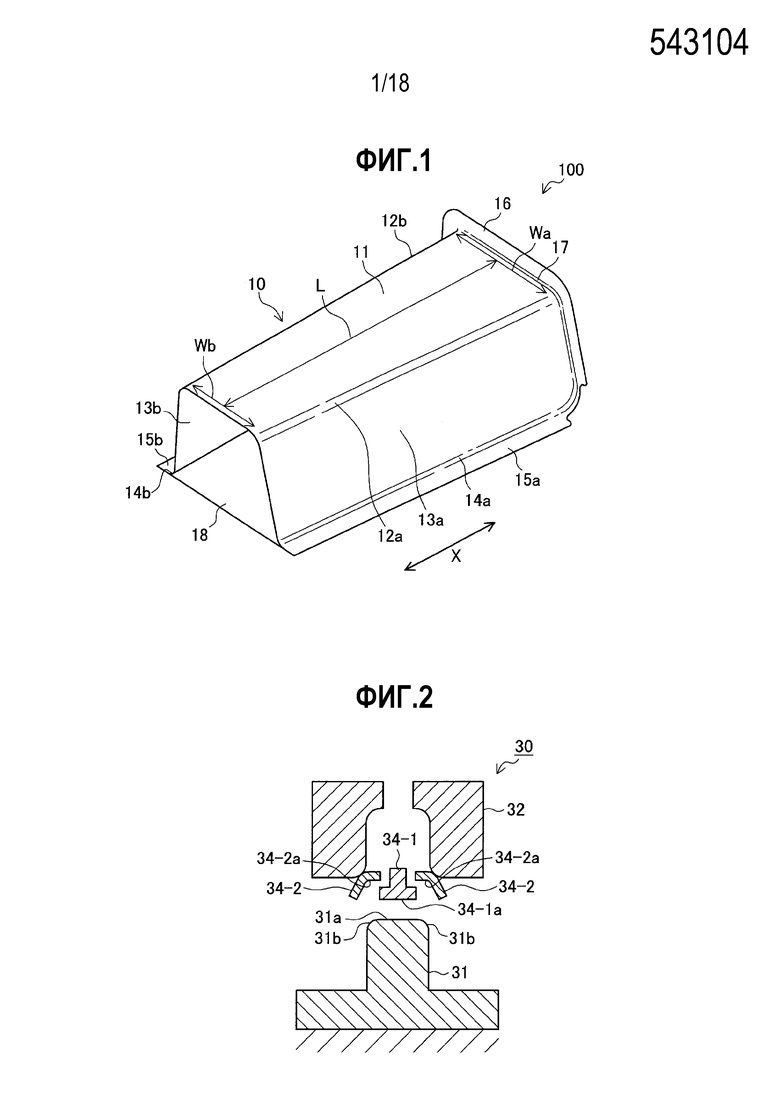

[0020] [ФИГ. 1] Фиг. 1 представляет собой изображение, иллюстрирующее пример конфигурации конструктивного элемента (первого элемента) согласно варианту осуществления.

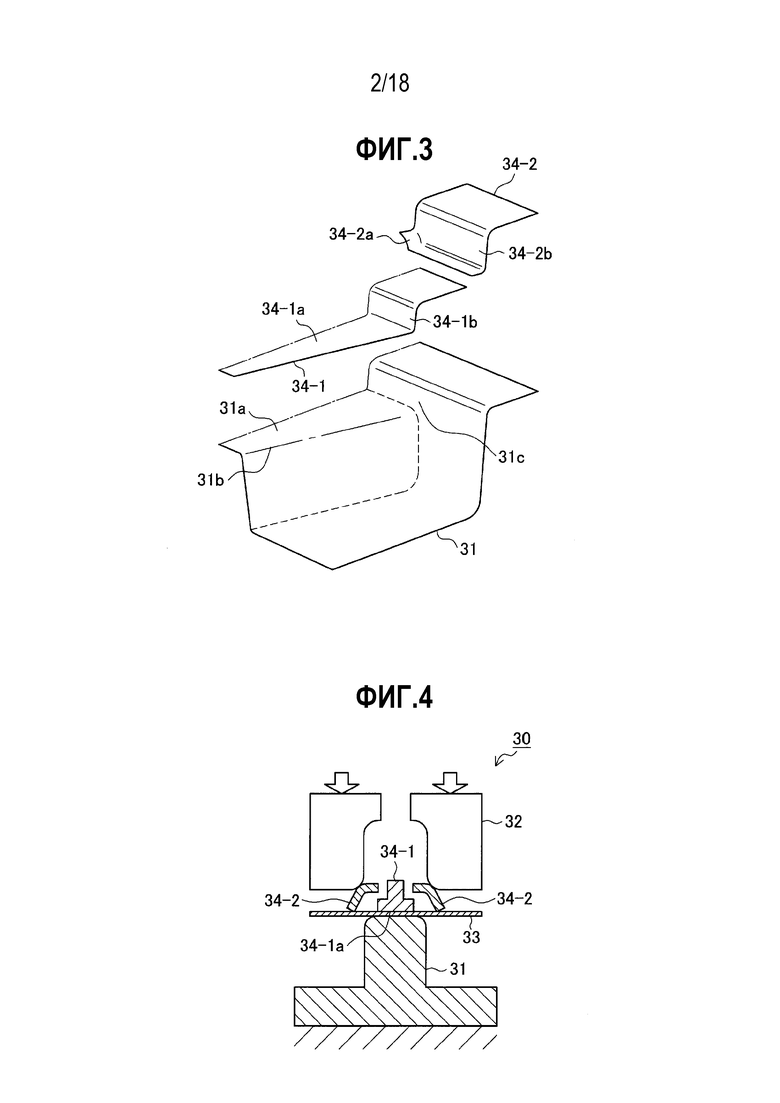

[ФИГ. 2] Фиг. 2 представляет собой вид в поперечном разрезе, иллюстрирующий пример первого формовочного устройства.

[ФИГ. 3] Фиг. 3 представляет собой общий вид, иллюстрирующий пример первого формовочного устройства.

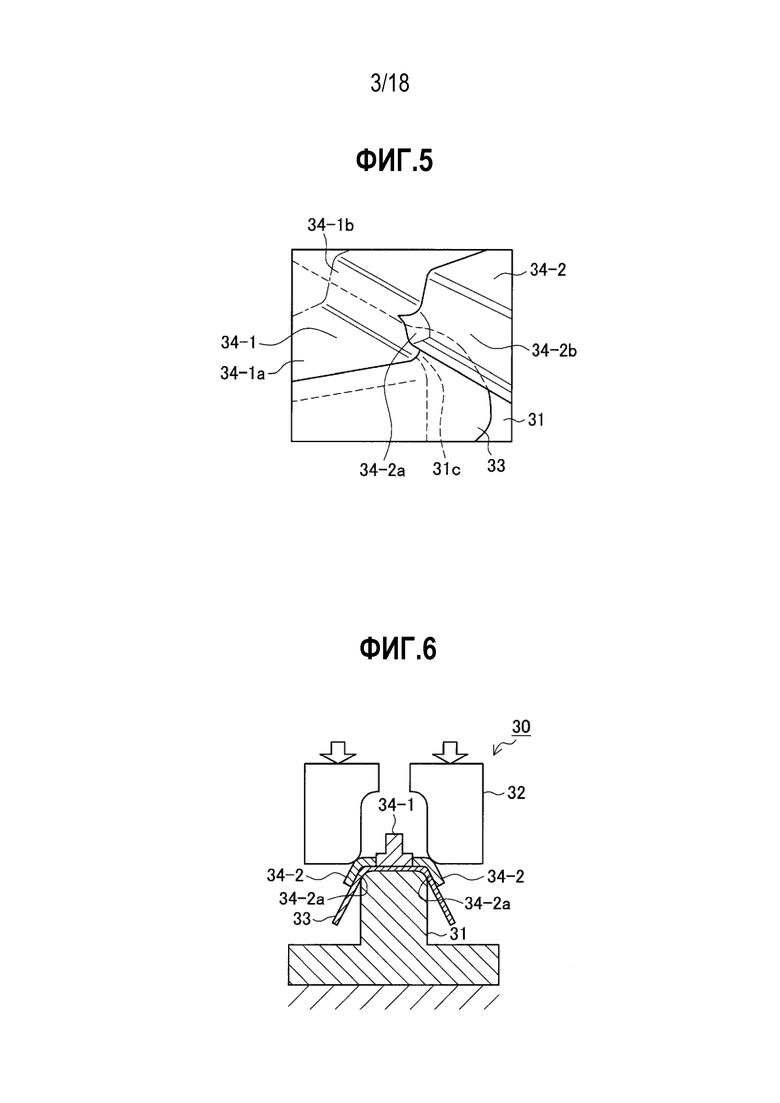

[ФИГ. 4] Фиг. 4 представляет собой вид в поперечном разрезе, иллюстрирующий состояние, в котором первая подушка удерживает участок, который должен быть сформован в дно желоба.

[ФИГ. 5] Фиг. 5 представляет собой общий вид, иллюстрирующий состояние, в котором первая подушка удерживает участок, который должен быть сформован в дно желоба.

[ФИГ. 6] Фиг. 6 представляет собой вид в поперечном разрезе, иллюстрирующий состояние, в котором вторые подушки удерживают участки, которые должны быть сформированы в гребни.

[ФИГ. 7] Фиг. 7 представляет собой общий вид, иллюстрирующий состояние, в котором вторая подушка удерживает участок, который должен быть сформован в гребень.

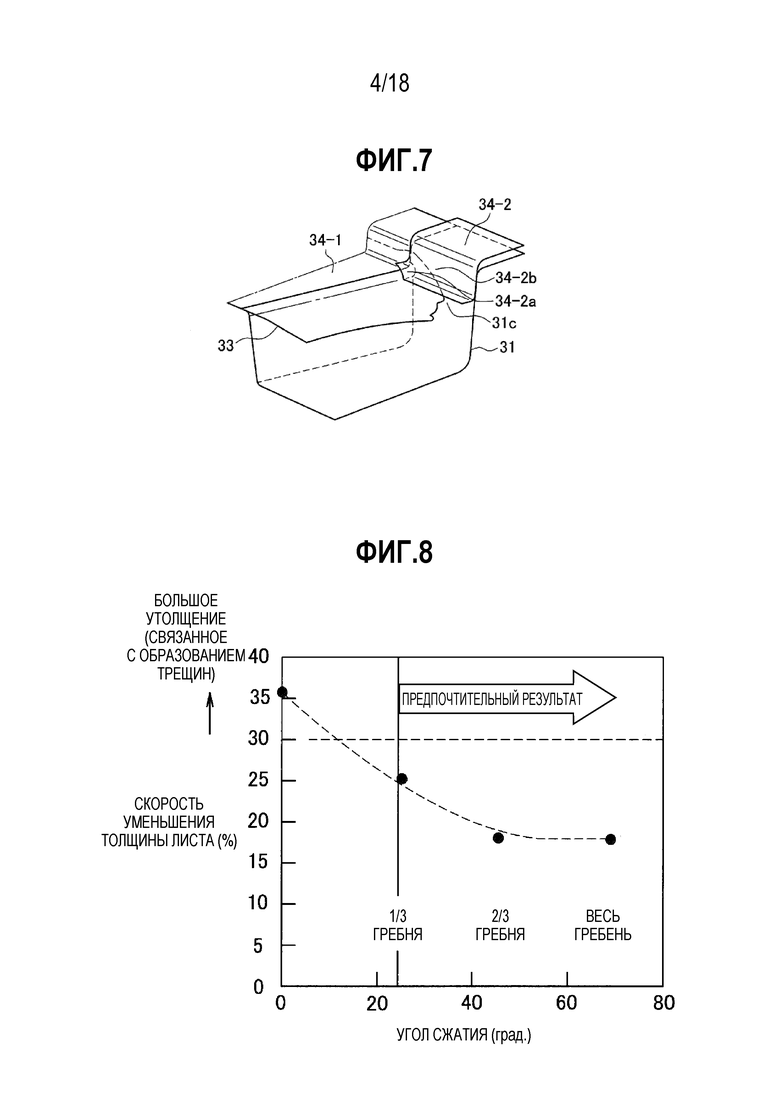

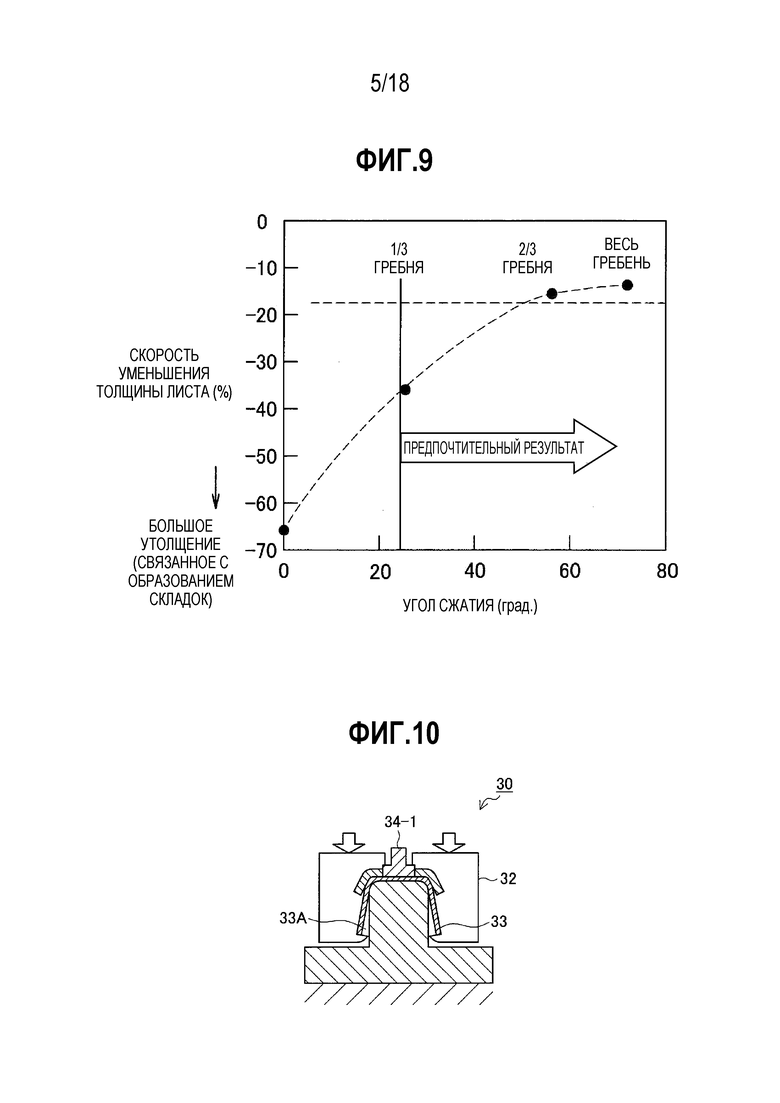

[ФИГ. 8] Фиг. 8 представляет собой характеристическую диаграмму, иллюстрирующую взаимосвязь между степенью сжатия второй подушкой на участке, который должен быть сформован в гребень, и максимальным значением скорости уменьшения толщины листа на краю фланца на конце гребня.

[ФИГ. 9] Фиг. 9 представляет собой характеристическую диаграмму, иллюстрирующую взаимосвязь между степенью сжатия второй подушкой на участке, который должен быть сформован в гребень, и минимальным значением скорости уменьшения толщины листа около основания фланца на конце гребня.

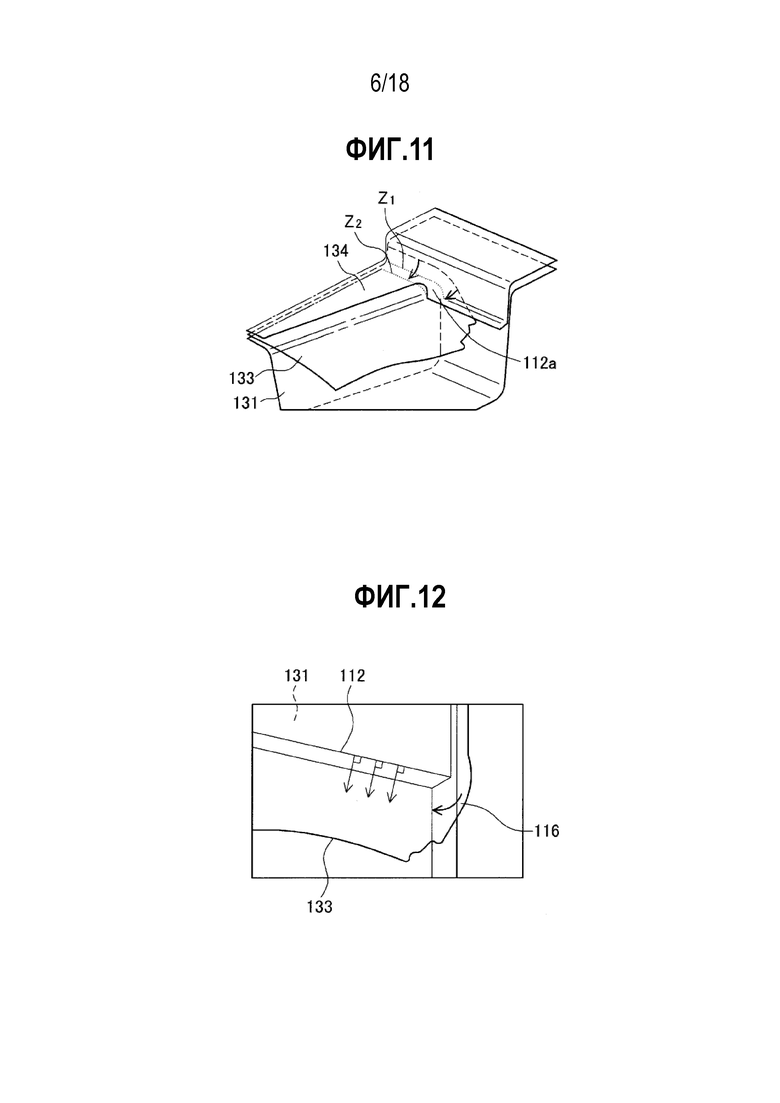

[ФИГ. 10] Фиг. 10 представляет собой вид в поперечном разрезе, иллюстрирующий состояние, в котором формующий материал формуется матрицей и пуансоном.

[ФИГ. 11] Фиг. 11 представляет собой общий вид, иллюстрирующий пример, в котором подушка используется для прессования участков, которые должны быть сформированы в дно желоба и гребень одновременно.

[ФИГ. 12] Фиг. 12 представляет собой изображение для иллюстрации формующего материала, когда подушка, которая одновременно прессует участки, которые должны быть сформированы в дно желоба и гребни, используется для выполнения формовки.

[ФИГ. 13] Фиг. 13 иллюстрирует расчетные модели примера 1 и сравнительных примеров 1 и 2.

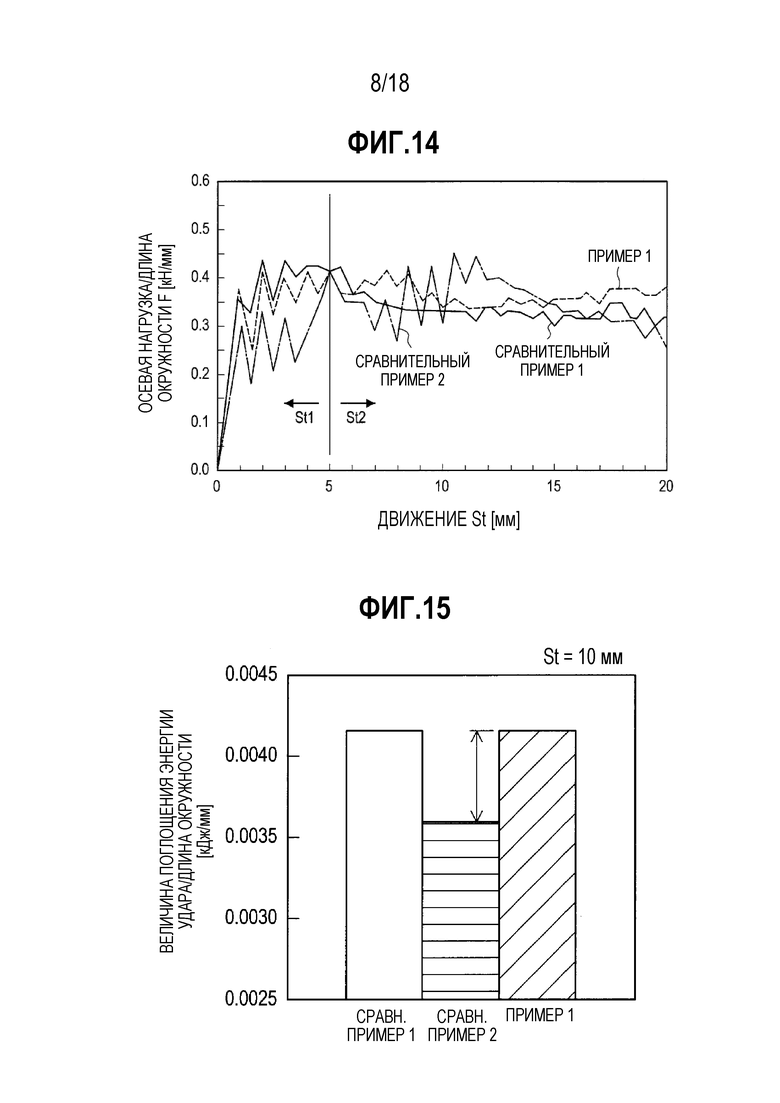

[ФИГ. 14] Фиг. 14 представляет собой график, представляющий собой результаты анализа осевых нагрузок расчетных моделей примера 1 и сравнительных примеров 1 и 2.

[ФИГ. 15] Фиг. 15 представляет собой график, представляющий собой результаты анализа величины поглощения энергии удара при сминающем смещении, равном 10 мм.

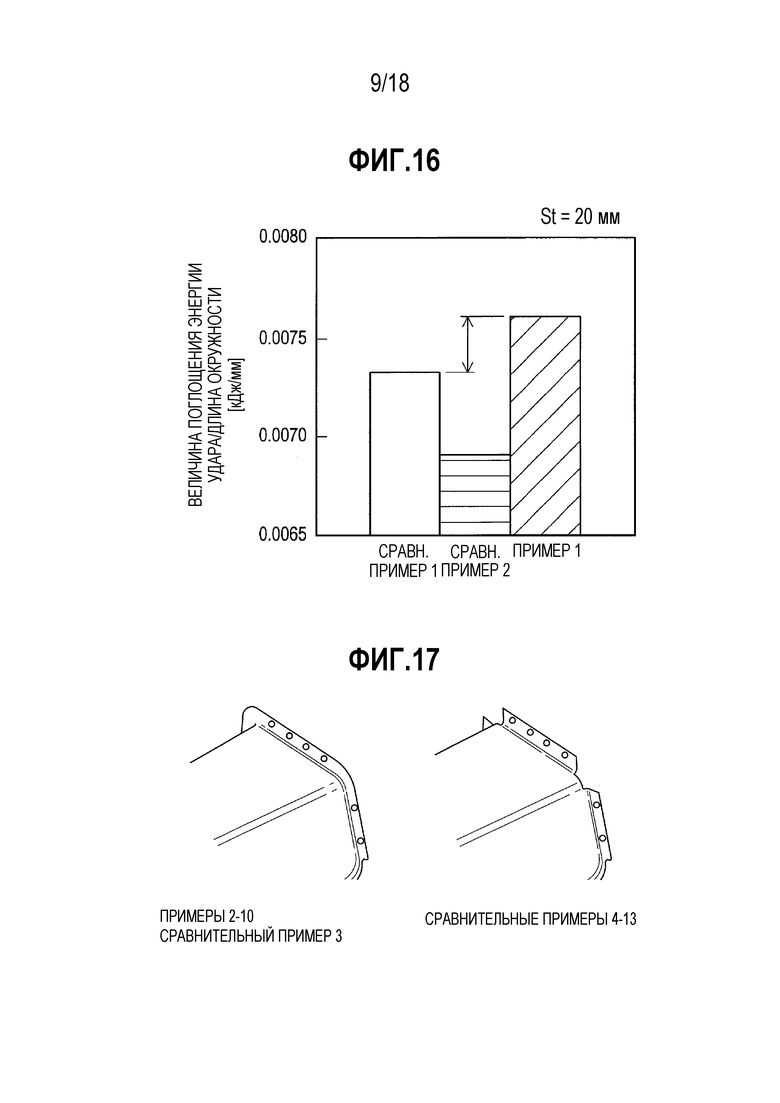

[ФИГ. 16] Фиг. 16 представляет собой график, представляющий собой результаты анализа величины поглощения энергии удара при сминающем смещении, равном 20 мм.

[ФИГ. 17] Фиг. 17 представляет собой изображение для иллюстрации метода оценки на примерах 2-10 и сравнительных примерах 3-13.

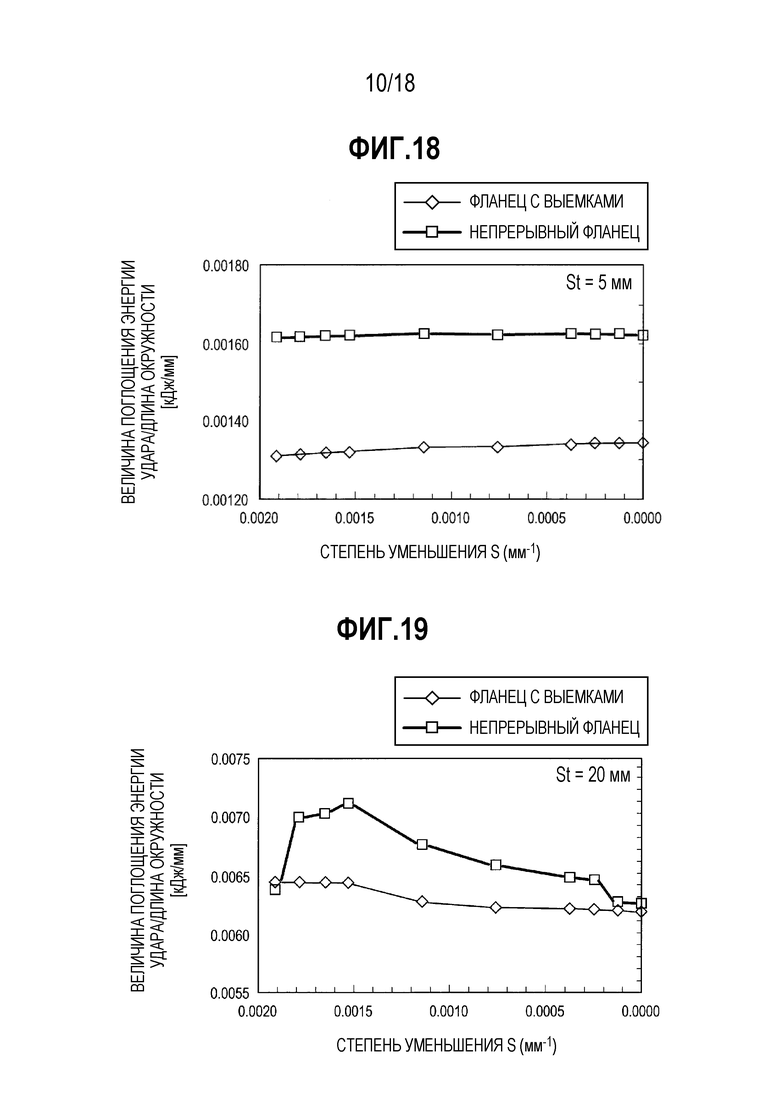

[ФИГ. 18] Фиг. 18 представляет собой график, иллюстрирующий взаимосвязь между степенью уменьшения ширины дна желоба и величиной поглощения энергии удара при сминающем смещении, равном 5 мм.

[ФИГ. 19] Фиг. 19 представляет собой график, иллюстрирующий взаимосвязь между степенью уменьшения ширины дна желоба и величиной поглощения энергии удара при сминающем смещении, равном 20 мм.

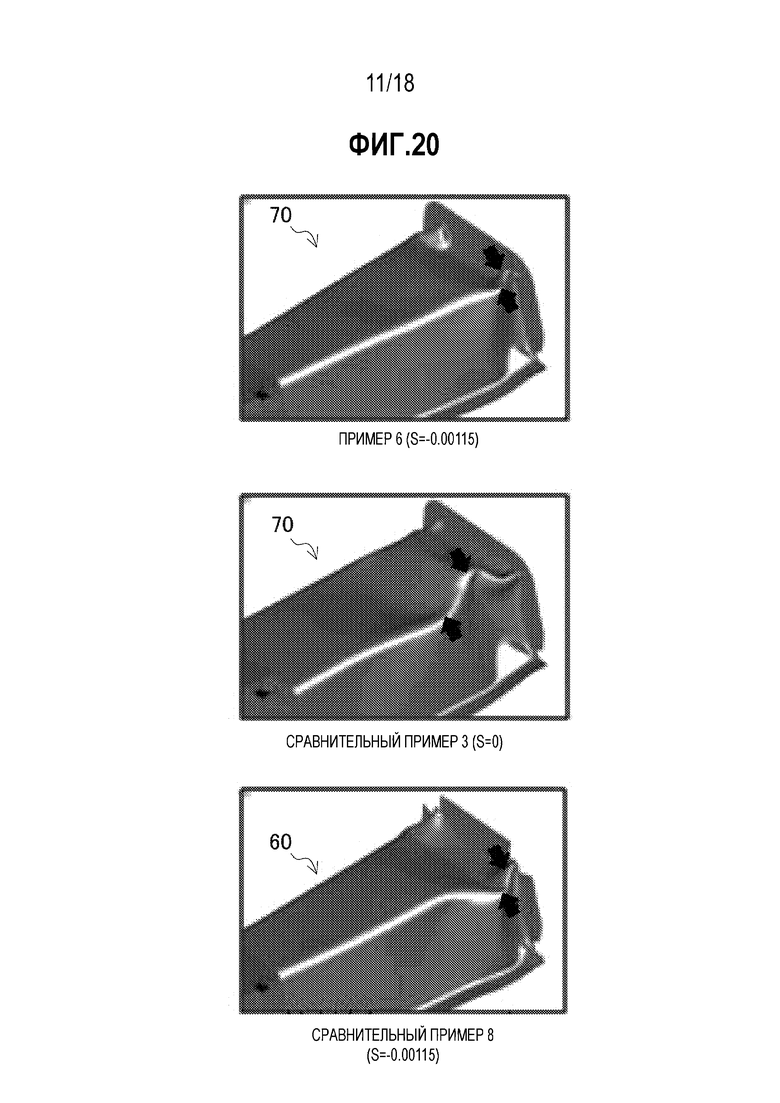

[ФИГ. 20] Фиг. 20 иллюстрирует изображения, показывающие состояния прогиба расчетных моделей примера 6 и сравнительных примеров 3 и 8.

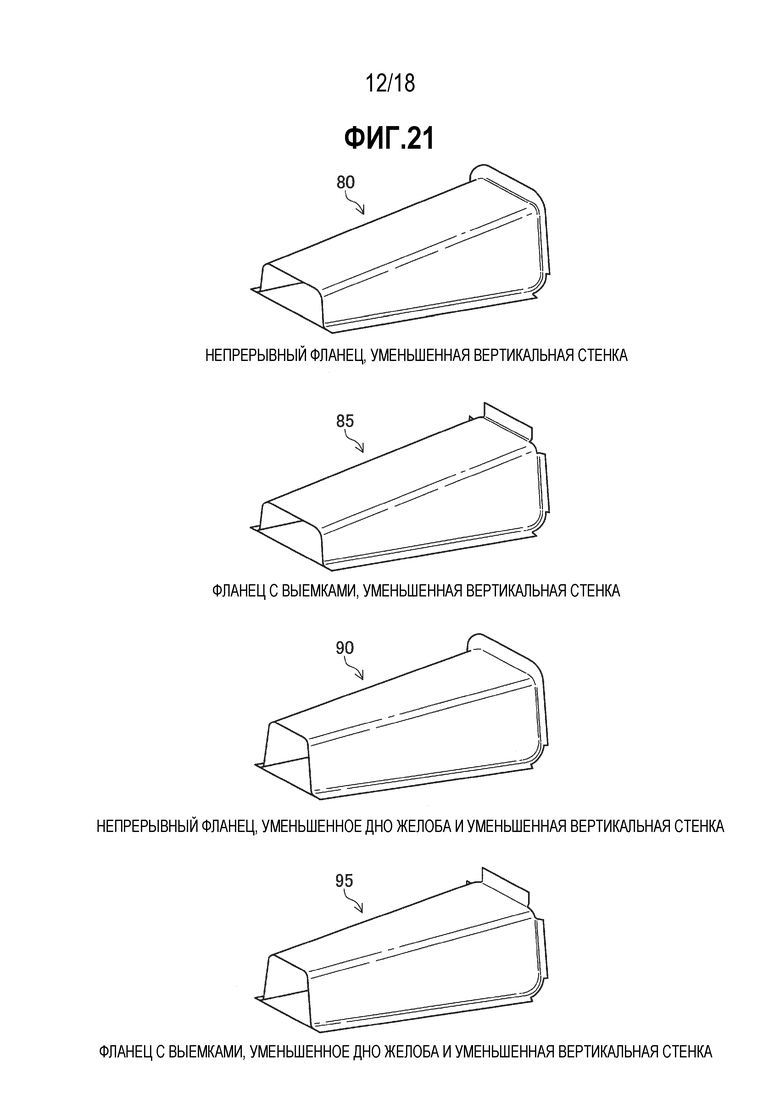

[ФИГ. 21] Фиг. 21 иллюстрирует расчетные модели, в которых уменьшены только вертикальные стенки.

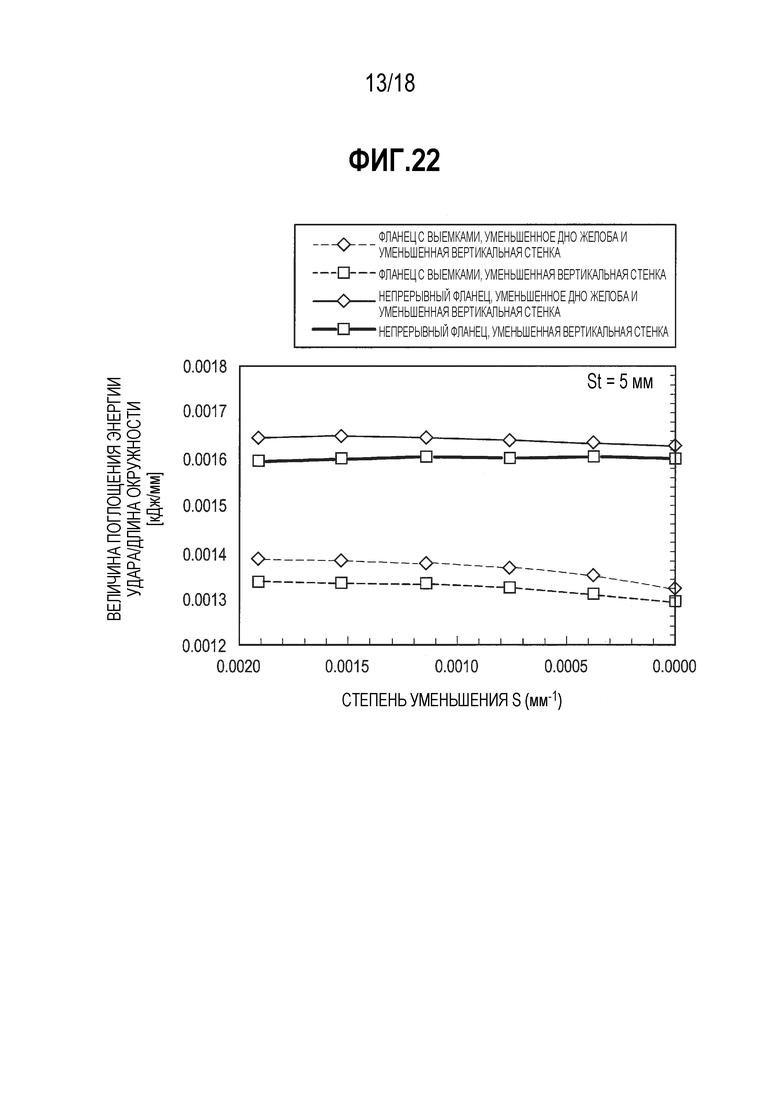

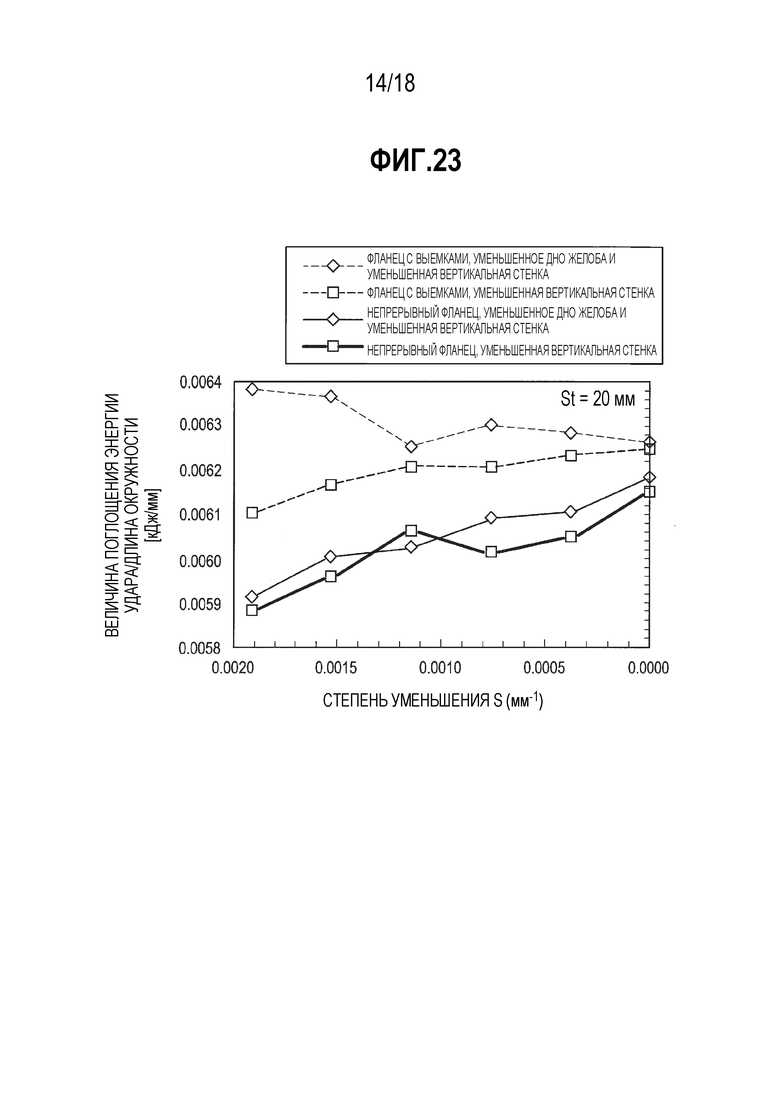

[ФИГ. 22] Фиг. 22 представляет собой график, иллюстрирующий взаимосвязь между степенью уменьшения ширины дна желоба или уменьшения высоты вертикальных стенок и величиной поглощения энергии удара при сминающем смещении, равном 5 мм.

[ФИГ. 23] Фиг. 23 представляет собой график, иллюстрирующий взаимосвязь между степенью уменьшения ширины дна желоба или уменьшения высоты вертикальных стенок и величиной поглощения энергии удара при сминающем смещении, равном 20 мм.

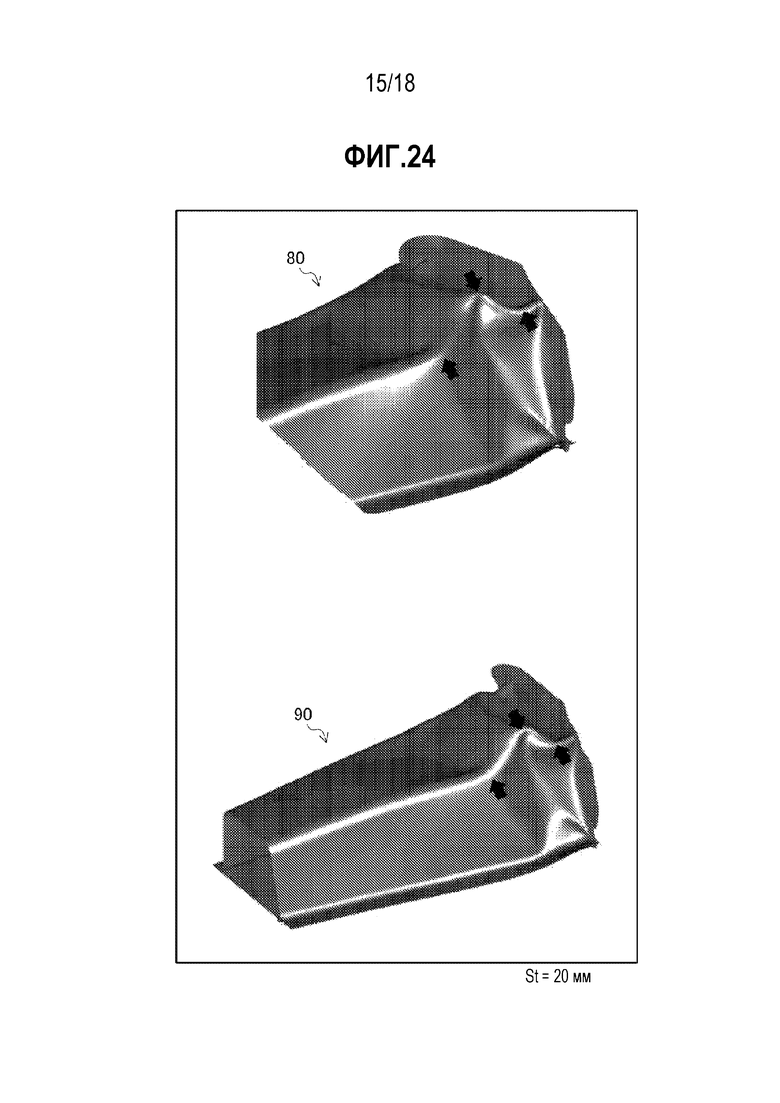

[ФИГ. 24] Фиг. 24 иллюстрирует изображения, показывающие состояние прогиба каждой расчетной схемы при сминающем смещении, равном 20 мм.

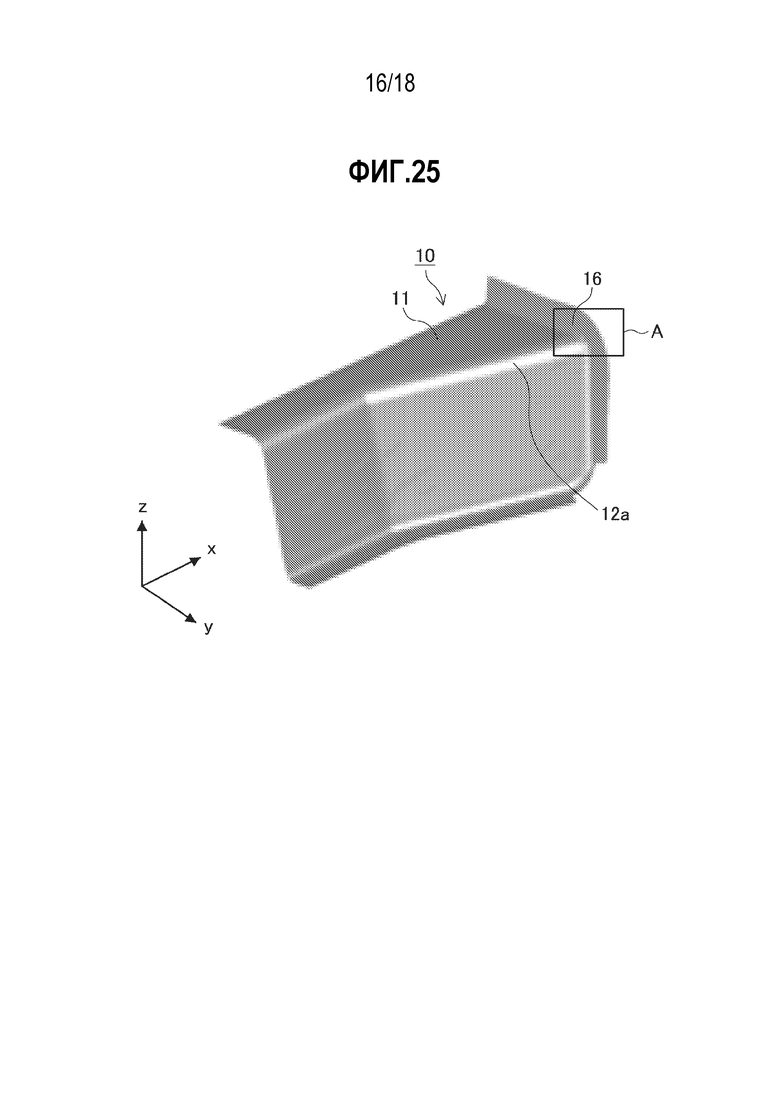

[ФИГ. 25] Фиг. 25 представляет собой схематичное изображение, показывающее точку, в которой анализируется скорость уменьшения толщины листа формованного изделия.

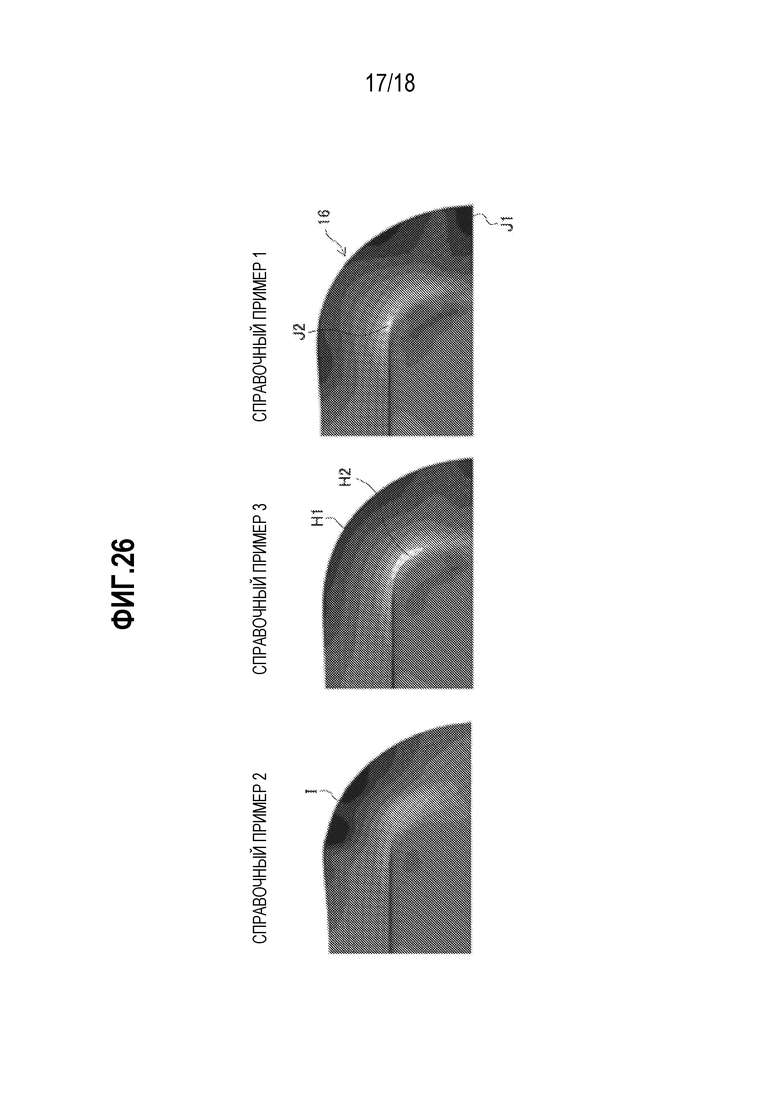

[ФИГ. 26] Фиг. 26 иллюстрирует изображения, показывающие результаты анализа скорости уменьшения толщины листа.

[ФИГ. 27] Фиг. 27 представляет собой общий вид, иллюстрирующий поперечный элемент пола в качестве известного конструктивного элемента.

[ФИГ. 28] Фиг. 28 представляет собой вид по стрелке A на фиг. 27.

Описание Вариантов Осуществления

[0021] Далее, (a) предпочтительный вариант (варианты) осуществления представленного изобретения будут подробно описаны со ссылкой на приложенные чертежи. В этом описании и на приложенных чертежах, конструктивные элементы, которые имеют по существу одинаковую функцию и конструкцию, обозначены одинаковыми ссылочными номерами, и повторное объяснение этих конструктивных элементов опущено.

[0022]<1. Конструктивный элемент>

(1-1. Пример Конфигурации)

ФИГ. 1 представляет собой изображение, иллюстрирующее пример конструктивного элемента (далее называемого также «первый элемент») 10 согласно варианту осуществления. Фиг. 1 представляет собой общий вид, иллюстрирующий объединенную конструкцию 100, образованную посредством соединения первого элемента 10 и второго элемента 18.

[0023] Конструктивные элементы, к которым может быть применено представленное изобретение, включают, например, усиливающие элементы для шасси транспортных средств, включая в качестве типичных примеров автомобили, поезда и мотоциклы, или для таких конструкций, как корпуса кораблей и т.п. Подобные усиливающие элементы могут сминаться для того, чтобы поглощать ударную энергию и ослаблять воздействие на пассажиров и т.д. при прикладывании ударной нагрузки. Конструктивный элемент (первый элемент) 10 будет описан ниже, принимая в качестве примера конструктивный элемент для автомобильного кузова.

[0024] Первый элемент 10 может использоваться, например, в качестве поперечного элемента пола, бокового рамного бруса, переднего бокового элемента или распорки туннеля пола. Когда первый элемент 10 используют в качестве усиливающего элемента для автомобильного кузова, такого как поперечный элемент пола, боковой рамный брус, передний боковой элемент, туннель пола и т.п., в качестве формовочного материала может использоваться высокопрочный стальной лист, имеющий предел прочности при растяжении 390 МПа или более, который измеряют путем тестирования растяжения в соответствии с JIS Z 2241. Предел прочности при растяжении стального листа высокой прочности может составлять 590 МПа или более или может составлять 780 МПа или более.

[0025] Необходимо заметить, что «конструктивный элемент», как используется в данном описании, обозначает сам первый элемент 10, в то время, как составная конструкция, в которой второй элемент 18 соединен с первым элементом 10, обозначен «объединенная конструкция 100». Например, когда первый элемент 10 используют в качестве поперечного элемента пола, панель пола соответствует второму элементу 18. С другой стороны, когда первый элемент 10 используют в качестве бокового рамного бруса, боковой рамный брус образуется в виде объединенной конструкции 100, в которой первый элемент 10 соединен с закрывающей пластиной или со вторым элементом 18, имеющим по существу желобообразное поперечное сечение, которое аналогично первому элементу.

[0026] Кроме того, когда первый элемент 10 используют в качестве переднего бокового элемента, передний боковой элемент обычно образуется из цилиндрообразного объединенного элемента, изготовленного из первого элемента 10 и второго элемента 18 по аналогии с боковым рамным брусом. Однако, в случае переднего бокового элемента, гребневая панель капота, например, соответствует второму элементу 18, а сам первый элемент 10, который соединяют с гребневой панелью капота, иногда называют передний боковой элемент.

[0027] Первый элемент 10 представляет собой длинный элемент, выполненный таким образом, чтобы продолжаться в заданном направлении, обозначенном на фиг. 1 стрелкой X (далее называемом «осевое направление»). Первый элемент 10 имеет дно 11 желоба, гребни 12a и 12b, вертикальные стенки 13a и 13b, изогнутые секции 14a и 14b и фланцы 15a и 15b. Образованы два гребня 12a, 12b, продолжающихся к обоим концам дна 11 желоба по ширине. Образованы две вертикальные стенки 13a, 13b, продолжающиеся к двум гребням 12a, 12b, соответственно. Образованы две изогнутые секции 14a, 14b, продолжающиеся в две вертикальные стенки 13a, 13b, соответственно. Образованы два фланца 15a, 15b, продолжающихся в две изогнутые секции 14a, 14b, соответственно.

[0028] В дополнение, два фланца 15a, 15b соединены со вторым элементом 18, таким как закрывающая пластина или образованная панель, которая составляет автомобильный кузов (например, панель пола). Таким образом, первый элемент 10 и второй элемент 18 образуют замкнутое поперечное сечение. Необходимо заметить, что изогнутая секция 14a, 14b, продолжающаяся в вертикальные стенки 13a, 13b, и фланцы 15a, 15b, продолжающиеся в изогнутую секцию 14a, 14b, могут быть исключены из конструктивного элемента согласно представленному варианту осуществления.

[0029] В первом элементе 10 гребни 12a, 12b служат в качестве частей, выносящих нагрузки, когда ударная нагрузка на первый элемент 10 прикладывается в осевом направлении. Таким образом, необходимо эффективно переносить нагрузку, прикладываемую к первому элементу 10, на гребни 12a, 12b. Также необходимо стабилизировать величину поглощения ударной энергии для того, чтобы позволить первому элементу 10 эффективно поглощать ударную энергию. С этой целью, желательно, чтобы уклон прогиба в первом элемент 10, создаваемый посредством смятия в осевом направлении, становился маленьким.

[0030] Нет особого ограничения способа соединения первого элемента 10 и второго элемента 18 посредством фланцев 15a, 15b, при условии, что гарантирована прочность соединения. Практично, а также типично использовать способ соединения, в котором множество точек точечно сваривают вдоль продольного направления объединенной конструкции 100. Однако, может использоваться такой способ соединения, как лазерная сварка или другие способы соединения, в зависимости от ширины фланца и других требований.

[0031] (1-2. Продолжающийся наружу Фланец)

Первый элемент 10 согласно представленному варианту осуществления на своем продольном конце имеет продолжающийся наружу фланец 16. Продолжающийся наружу фланец 16 образован на продольном конце первого элемента 10 посредством изогнутой поднимающейся поверхности 17, имеющей радиус r изгиба (мм). В первом элементе 10, проиллюстрированном на фиг. 1, продолжающийся наружу фланец 16 выполнен таким образом, чтобы продолжаться от дна 11 желоба до гребней 12a, 12b и дальше к вертикальным стенкам 13a, 13b вдоль периферийного направления поперечного сечения на продольном конце первого элемента 10. Необходимо заметить, что термин «наружный фланец», как используется в данном описании, относится к фланцу, образованному таким образом, что конец первого элемента 10, имеющего по существу желобообразное поперечное сечение, изогнут наружу от желоба, а термин «продолжающийся наружу фланец» относится к наружному фланцу, который выполнен таким образом, чтобы продолжаться по меньшей мере над гребнями 12a, 12b со дна 11 желоба.

[0032] Продолжающийся наружу фланец 16 используется для соединения первого элемента 10 с другим элементом (не показано). Например, первый элемент 10 объединен посредством точечной сварки и т.д. с другим элементом, образованным из формованного стального изделия, с помощью продолжающегося наружу фланца 16 на конце в осевом направлении первого элемента 10. Первый элемент 10 соединяют с другим элементом с использованием, например, контактной точечной сварки, лазерной сварки с заглублением, дуговой сварки угловым швом или их комбинации. Соединение первого элемента 10 с другим элементом может достигаться посредством склеивания с применением адгезивного средства или посредством комбинации сварки и склеивания.

[0033] Посредством снабжения первого элемента 10 продолжающимся наружу фланцем 16, может уменьшаться концентрация напряжения в гребнях 12a, 12b на конце первого элемента 10 в начального этапа смятия первого элемента 10 в осевом направлении (например, при сминающем смещении, составляющем 5 мм или менее). Следовательно, деформация, возникающая на концах гребней 12a, 12b, становится меньше, и при прикладывании ударной нагрузки улучшаются свойства переноса нагрузки первого элемента 10 вдоль осевого направления.

[0034] Достаточно, чтобы продолжающийся наружу фланец 16 был выполнен таким образом, чтобы продолжаться по меньшей мере от дна 11 желоба до гребней 12a, 12b на продольном конце первого элемента 10. В качестве альтернативы, продолжающийся наружу фланец 16 может быть выполнен таким образом, чтобы продолжаться от дна 11 желоба до вертикальных стенок 13a, 13b на продольном конце первого элемента 10. Кроме того, продолжающийся наружу фланец 16 может быть отделен в положении, соответствующем дну 11 желоба на продольном конце первого элемента 10.

[0035] Нет необходимости, чтобы продолжающийся наружу фланец 16 был образован поверх всех частей, соответствующих дну 11 желоба и вертикальным стенкам 13a, 13b. Достаточно, чтобы продолжающийся наружу фланец 16 был образован по меньшей мере на части дна 11 желоба или вертикальных стенок 13a, 13b, которая продолжается до гребней 12a, 12b. Продолжающийся наружу фланец 16 облегчает распределение нагрузки, прикладываемой к гребням 12a, 12b, и, таким образом, может уменьшать концентрацию напряжения в гребнях 12a, 12b.

[0036] Что касается ширины продолжающегося наружу фланца 16, продолжающийся наружу фланец 16, который образован из высокопрочного стального листа и имеет ширину фланца 25 мм или более, также может быть сформован с уменьшением образования складок и трещин, согласно способу изготовления конструктивного элемента, который будет описан позже. Ширина фланца может составлять 13 мм или более, например, с точки зрения облегчения точечной сварки, когда первый элемент 10 соединяют с другим элементом с использованием продолжающегося наружу фланца 16.

[0037] Необходимо заметить, что продолжающийся наружу фланец 16 представляет собой фланец, который не имеет выемок в положениях, соответствующих гребням 12a, 12b. Таким образом, жесткость и возможности безопасности при столкновении первого элемента 10 могут сохраняться, даже если ширина продолжающегося наружу фланца 16 составляет 13 мм или менее. С точки зрения сохранения возможности безопасности при столкновении, угол подъема фланца, который представляет собой угол между продолжающимся наружу фланцем 16 и дном 11 желоба или вертикальной стенкой 13a или 13b, может составлять 60° или более. Необходимо заметить, что фраза «предоставление выемки во фланце» означает предоставление выемки, образованной на всем протяжении в направлении фланца по ширине, что делает фланец непрерывным. Термин «ширина фланца» используется с тем же значением, что и высота фланца. В случае, когда ширина фланца частично сделана маленькой, но часть фланца все-таки остается, фланец не должен иметь выемки.

[0038] Кроме того, ширина продолжающегося наружу фланца 16 может быть не постоянной по всей окружности. Например, ширина фланца в области, соответствующей каждому гребню 12a, 12b продолжающегося наружу фланца 16, может быть сделана небольшой по сравнению с другими областями. На конце гребней 12a, 12b продолжающийся наружу фланец 16 уязвим к трещинам на краю фланца и к складкам в основании фланца в процессе формовки. Соответственно, чем меньше ширина фланца, тем легче формовка в областях соответствующих гребням 12a, 12b. Однако, согласно способу изготовления конструктивных элементов, образование складок и трещин может уменьшаться, даже если ширина фланца является относительно большой в областях, соответствующих гребням 12a, 12b.

[0039] (1-3 Участок концевого распределения)

Первый элемент 10 согласно представленному варианту осуществления также содержит участок T концевого распределения, имеющий форму, в которой ширина W дна 11 желоба постепенно уменьшается вдоль осевого направления по мере того, как расстояние от конца, имеющего продолжающийся наружу фланец 16, становится больше. Снабжение первого элемента 10 участком T концевого распределения позволяет создавать прогиб последовательно от конца первого элемента 10. В дополнение, посредством снабжения первого элемента 10 участком T концевого распределения уклон прогиба, сопровождающий смятие первого элемента 10, делается меньше, а количество участков прогиба становится больше на промежуточной или позднего этапа смятия (например, при сминающем смещении, равном 5 мм или более) вдоль осевого направления первого элемента 10, что может стабилизировать величину поглощения ударной энергии.

[0040] Это дополнительно улучшает свойства переноса нагрузки при прикладывании ударной нагрузки. Кроме того, снабжение первого элемента 10 участком T концевого распределения позволяет уменьшить массу первого элемента 10, если конец, имеющий продолжающийся наружу фланец 16, имеет одинаковую длину окружности поперечного сечения (далее называемую «длина окружности поперечного сечения»). Кроме того, снабжение первого элемента 10 участком T концевого распределения может ослабить концентрацию напряжения на конце, имеющем продолжающийся наружу фланец 16, который служит в качестве участка соединения с другим элементом, когда корпус транспортного средства подвергается закручиванию и сгибанию. Это может улучшить жесткость против закручивания и сгибания корпуса транспортного средства.

[0041] В данном случае, если степень уменьшения ширины W дна 11 желоба слишком мала, не может быть легко получен эффект стабилизации величины поглощения энергии удара и эффект уменьшения массы. С другой стороны, если степень уменьшения ширины W дна 11 желоба слишком большая, первый элемент 10 делается легче, но длина окружности поперечного сечения первого элемента 10 становится слишком маленьким, что вызывает обеспокоенность в связи с тем, что уменьшается величина поглощения энергии удара. Таким образом, когда значение S (мм-1) представляет собой степень уменьшения ширины W дна 11 желоба в первом элементе 10, как определено в формуле (1) ниже, значение S (мм-1) может быть в диапазоне от 0,0002 до 0,0018, и дополнительно может быть в диапазоне от 0,0004 до 0,0015.

[0042] S (мм-1)={(Wa-Wb)/Wa}/L (1),

где

Wa: ширина дна 11 желоба на участке основания на конце, имеющем продолжающийся наружу фланец 16, а

Wb: ширина дна 11 желоба в положении, которое имеет произвольное расстояние L от участка основания и расположено в пределах протяжения, на котором ширина дна 11 желоба продолжает сужаться.

[0043] Необходимо заметить, что когда скорость уменьшения ширины W дна 11 желоба изменяется вдоль осевого направления, вышеприведенное значение S степени уменьшения определяется, как средняя величина значений S, полученных из множества расстояний L. Средняя величина значений S степени уменьшения может быть получена, например, посредством усреднения значений S, каждое из которых рассчитывается с соответствующим расстоянием L, используя вышеприведенную формулу (1) в то время, как расстояние L увеличивается на приращение, равное 10 мм в пределах протяжения, на котором предоставлен участок T концевого распределения.

[0044] Протяжение, на котором предоставлен участок T концевого распределения в первом элементе 10 вдоль осевого направления, может быть установлено в соответствии с величиной смещения первого элемента 10 в осевом направлении при прикладывании ударной нагрузки. Например, когда первый элемент 10 представляет собой поперечный элемент пола, а максимальное смещение первого элемента 10 составляет 100 мм, протяжение, на котором предоставлен участок T концевого распределения, может составлять 100 мм или более от пограничного участка между дном 11 желоба и изогнутой поднимающейся поверхностью 17.

[0045] Если протяжение, на котором предоставлен участок T концевого распределения, слишком длинное, длина окружности поперечного сечения первого элемента 10 в положении, удаленном от конца, имеющего продолжающийся наружу фланец 16, может стать слишком маленьким, чтобы вынести ударную нагрузку. Таким образом, когда первым элементом 10, например, является поперечный элемент пола, протяжение, на котором предоставлен участок T концевого распределения, может быть 300 мм или менее.

[0046] <2. Способ Изготовления Конструктивного элемента>

До сих пор описывалась конфигурация первого элемента 10 в качестве конструктивного элемента для автомобильного кузова согласно представленному варианту осуществления. Нет специального ограничения способа изготовления или устройства изготовления первого элемента 10. Однако, когда первый элемент 10 изготавливают с использованием металлического листа, особенно с использованием высокопрочного стального листа, первый элемент 10 является уязвимым вследствие ограничений формовки, образования трещин на краю фланца, образующихся с продолжением к каждому концу гребней 12a, 12b и образования складок около основания фланца вблизи концов гребней 12a, 12b на продолжающемся наружу фланце 16.

[0047] Эти дефекты во время формирования возникают более часто, так как прочность формовочного материала становится больше, и так как фланец формируют таким образом, что скорость отбортовки внутренних кромок во время формирования становится выше в положениях, соответствующих гребням (т.е., угол θ сгибания гребня 1a на фиг. 28 является более острым). Кроме того, эти дефекты во время формирования возникают более часто, так как высота первого элемента 10 (высота h на фиг. 28) становится больше. Вышеприведенная складка создается более часто особенно в случае первого элемента 10, имеющего участок T концевого распределения.

[0048] Далее будет описан пример способа изготовления конструктивного элемента, которые может формовать первый элемент 10, используя высокопрочный стальной лист, уменьшая в то же время образование трещин по краям и образование складок. Сперва будет изложен способ изготовления конструктивного элемента, а затем будут подробно описаны пример конфигурации формовочного устройства и пример способа изготовления конструктивного элемента.

[0049] (2-1. Изложение способа изготовления)

Далее изложен пример способа изготовления конструктивного элемента с использованием формовки. Иллюстративный способ изготовления конструктивного элемента, который будет описан ниже, включает первый этап, выполняемую с использованием первого формовочного устройства, и второй этап, выполняемую с использованием второго формовочного устройства.

[0050] (2-1-1. Изложение Первого этапа)

Первый этап выполняется с использованием первого формовочного устройства. На первом этапе первая подушка прессует по меньшей мере часть участка, который должен быть сформован в дно желоба в формовочном материале. Посредством этого конец формовочного материала, который продолжается в участок, который должен быть сформован в дно желоба, поднимается в направлении, противоположном направлению прессования первой подушки. Далее первая подушка прессует формовочный материал о первый пуансон таким образом, что по меньшей мере часть участка, который должен быть сформован в дно желоба, удерживается первой подушкой и первым пуансоном.

[0051] После того, как участок, который должен быть сформован в дно желоба в формовочном материале, удерживается первой подушкой, вторая подушка, которая отличается от первой подушки, прессует по меньшей мере часть продольного конца участка, который должен быть сформован в каждый из гребней в формовочном материале. Посредством этого конец формовочного материала, который продолжается в участок, который должен быть сформован в каждый гребень, поднимается в направлении, противоположном направлению прессования второй подушки. В то время, как вторая подушка далее сгибает участок, который должен быть сформован в гребень в формовочном материале вдоль направления прессования второй подушки, вторая подушка и первый пуансон удерживают по меньшей мере часть участка, который должен быть сформован в гребень.

[0052] Далее, первая матрица придвигается ближе к первому пуансону для формования формовочного материала в то время, как формовочный материал удерживается первой и второй подушками и первым пуансоном. На описанном выше первом этапе образуется промежуточный продукт, который имеет продолжающийся наружу фланец на продольном конце, уменьшая в то же время образование трещин во фланце и уменьшая образование складок вблизи концов гребней.

[0053] (2-1-2. Изложение второго этапа)

Второй этап выполняется с использованием второго формовочного устройства, которое отличается от первого формовочного устройства. На первом этапе использовались первая подушка, удерживающая участок, который должен быть сформован в дно желоба, и вторая подушка, удерживающая части, которые должны быть сформованы в гребни. Следовательно, остается часть формовочного материала, которая не была полностью спрессована первой матрицей и первым пуансоном. Таким образом, на втором этапе промежуточный продукт формуется в конструктивный элемент с использованием второго пуансона и второй матрицы.

[0054] Второе формовочное устройство может относиться к типу устройства, способного формовать участок, который не может полностью формовать первое формовочное устройство. Конкретно, второе формовочное устройство может относиться к типу устройства, способного формовать области, которые не удерживались первой подушкой или второй подушкой на участках, которые должны быть сформованы в дно желоба, гребни и вертикальные стенки. В качестве альтернативы, второе формовочное устройство может относиться к типу устройства, которое формует часть продолжающегося наружу фланца, которую не может полностью сформовать первое формовочное устройство. Второе формовочное устройство может быть образовано из известного формовочного устройства, имеющего матрицу и пуансон.

[0055] (2-2. Устройство Изготовления)

Далее будет описан пример конфигурации формовочного устройства. Каждая из фиг. 2 и фиг. 3 представляет собой схему для схематичной иллюстрации приведенного для примера первого формовочного устройства 30. Фиг. 2 представляет собой вид в разрезе, изображающий часть первого формовочного устройства 30, которая формует концевую область промежуточного продукта, а фиг. 3 представляет собой общий вид, изображающий первое формовочное устройство 30. Фиг. 3 иллюстрирует половины частей первого пуансона 31 и первой подушки 34-1, которые разделены пополам по центральной линии вдоль продольного направления промежуточного продукта, который должен быть сформирован.

[0056] Первое формовочное устройство 30 имеет первый пуансон 31, первую матрицу 32 и первую подушку 34-1 и вторые подушки 34-2, которые расположены против первого пуансона 31. Первое формовочное устройство 30 сконфигурировано главным образом для формования формовочного материала посредством передвижения первой матрицы 32 ближе к первому пуансону 31, при этом формовочный материал удерживается первой подушкой 34-1 и вторыми подушками 34-2 и первым пуансоном 31.

[0057] Первый пуансон 31 имеет поверхности пуансона на сторонах, расположенных напротив первой матрицы 32, первой подушки 34-1 и второй подушки 34-2. Первый пуансон 31 имеет верхнюю поверхность 31a, плечи 31b для образования гребней промежуточного продукта и формующую фланец часть 31c.

[0058] Первая подушка 34-1 имеет удерживающую поверхность 34-1a и формующую фланец часть 34-1b. Удерживающая поверхность 34-1a первой подушки 34-1, которая расположена напротив верхней поверхности 31a пуансона 31, прессует формовочный материал о верхнюю поверхность 31a пуансона 31 и удерживает формовочный материал. Часть формовочного материала, которая удерживается удерживающей поверхностью 34-1a и верхней поверхностью 31a, представляет собой участок, который должен быть сформован в дно желоба. Удерживаемой частью формовочного материала может быть весь участок или часть участка, который должен быть сформован в дно желоба. Однако, по меньшей мере область конца на стороне, имеющей продолжающийся наружу фланец на участке, который должен быть сформован в дно желоба, выполнена с возможностью удерживания. Формующая фланец часть 34-1b первой подушки 34-1 прессует формовочный материал о формующую фланец часть 31c пуансона 31. Посредством этого фланцевый участок, который должен быть образован на конце дна желоба в формовочном материале, изогнут вверх.

[0059] Каждая из вторых подушек 34-2 имеет удерживающую поверхность 34-2a и формующую фланец часть 34-2b. Вторая подушка 34-2 расположена таким образом, что она не мешает первой подушке 34-1 при формовке. Удерживающая поверхность 34-2a второй подушки 34-2, которая расположена напротив плеча 31b пуансона 31, прессует, а затем удерживает формовочный материал напротив плеча 31b пуансона 31. Часть формовочного материала, удерживаемая удерживающей поверхностью 34-2a и плечом 31b, представляет собой по меньшей мере часть концевой области участка, который должен быть сформован в каждый гребень. Формующая фланец часть 34-2b второй подушки 34-2 прессует формовочный материал о формующую фланец часть 31c пуансона 31. Посредством этого фланцевый участок, который должен быть образован на конце каждого гребня в формовочном материале, изгибается вверх.

[0060] Вторая подушка 34-2 удерживает участок, который должен быть сформован в гребень, вблизи продолжающегося наружу фланца в то время, как участок, который должен быть сформован в дно желоба, удерживается первой подушкой 34-1. Соответственно, форма гребня вблизи продолжающегося наружу фланца образуется посредством выпячивания наружу материала приблизительно в области, прессуемой второй подушкой 34-2. Это уменьшает перемещение материала, окружающего область, затрагиваемую второй подушкой 34-2, и, таким образом, уменьшает деформацию с растяжением или усадкой окружающего материала, которая в противном случае вызывает образование трещин и образование складок. Следовательно, это может уменьшать образование трещин растянутого фланца в области на продолжающемся наружу фланце, которая соответствует гребню, и образования складок на гребне около основания фланца вблизи конца гребня.

[0061] В дополнение, вторая подушка 34-2 направлена на формирование гребня посредством выпячивания наружу материала вблизи продолжающегося наружу фланца и достигая посредством этого эффекта уменьшения перемещения окружающего материала. С этой целью вторая подушка 34-2 может удерживать весь участок, который должен быть сформован в гребень, начиная от границы между участком, который должен быть сформован в дно желоба, и участком, который должен быть сформован в гребень, вблизи участка, который должен быть сформован в продолжающийся наружу фланец.

[0062] Более конкретно, предпочтительно, чтобы область формовочного материала, которая удерживается удерживающей поверхностью 34-2a второй подушки 34-2, содержала границу между участком, который должен быть сформован в дно желоба, и участком, который должен быть сформован в гребень. Вторая подушка 34-2 может прессовать область по меньшей мере в 1/3 длины окружности поперечного сечения, начиная от вышеприведенной границы в каждом из участков, которые должны быть сформованы в гребни 12a, 12b. Часть каждого гребня 12a, 12b может быть сформована посредством прессования вышеприведенной области второй подушкой 34-2, уменьшая в то же время перемещение окружающего стальной лист материала и выпячивание наружу стального листового материала в области, прессуемой удерживающей поверхностью 34-2a второй подушки 34-2. Следует отметить, что каждая из вторых подушек 34-2 может быть выполнена с возможностью прессования гребня и части вертикальной стенки, например, с возможностью прессования области в вертикальной стенке с длиной 20 мм или менее, которая продолжается в гребень.

[0063] Другие свойства первой подушки 34-1 и вторых подушек 34-2, такие как размер и материал, могут быть такими же, как свойства подушек, известных в данной области.

[0064] Первую матрицу 32 придвигают ближе к первому пуансону 31 для формования формовочного материала, при этом формовочный материал удерживается первой подушкой 34-1 и вторыми подушками 34-2. Первая матрица 32 расположена таким образом, что в процессе формовки она не мешает первой подушке 34-1 и вторым подушкам 34-2. Первая подушка 34-1, вторые подушки 34-2 и первая матрица 32 предпочтительно расположены с минимальным пространством между ними относительно направления прессования.

[0065] Первое формовочное устройство 30 выполнено с возможностью позволить первой подушке 34-1, вторым подушкам 34-2 и первой матрице 32 формовать материал в этом порядке. Другими словами, каждая из вторых подушек 34-2 удерживает концевую область на участке, который должен быть сформован в гребень, после того, как по меньшей мере часть участка, который должен быть сформован в дно желоба, удерживается первой подушкой 34-1. Далее первая матрица 32 формует формовочный материал, при этом формовочный материал удерживается первой подушкой 34-1 и вторыми подушками 34-2.

[0066] Эта конфигурация может быть получена, например, посредством подвешивания первой подушки 34-1 и вторых подушек 34-2 на матрице 32 с помощью цилиндрических пружин. Более конкретно, удерживающая поверхность 34-1a первой подушки 34-1, удерживающие поверхности 34-2a вторых подушек 34-2 и прессующая поверхность первой матрицы 32 расположены в этом порядке от первого пуансона 31 в состоянии перед началом формовки. Посредством передвижения первой матрицы 32 в направлении первого пуансона 31, первая матрица 32 формует формовочный материал после того, как первая подушка 34-1 и вторые подушки 34-2 последовательно входят в контакт, а затем удерживают формовочный материал в этом порядке. Далее, первая матрица 32 формует формовочный материал.

[0067] Следует отметить, что одна или все из первой подушки 34-1, вторых подушек 34-2 и первой матрицы 32 могут быть выполнены с возможностью независимого передвижения в направлении первого пуансона 31. В этом случае порядок контакта с формовочным материалом регулируется посредством регулирования каждого перемещения первой подушки 34-1, вторых подушек 34-2 и первой матрицы 32.

[0068] Необходимо заметить, что вследствие наличия первой подушки 34-1 или вторых подушек 34-2, остаются области, в которых первая матрица 32 не может прессовать формовочный материал о первый пуансон 31. Например, первая матрица 32 не может формовать вертикальные стенки и фланцы, которые накладываются вторыми подушками 34-2 в направлении прессования. Эти области формуются с использованием второго формовочного устройства на втором этапе. Второе формовочное устройство может быть выполнено с использованием формовочного устройства, известного в данной области, и, таким образом, его дополнительное описание опущено.

[0069] (2-3. Способ Изготовления)

Далее будет конкретно описан иллюстративный способ изготовления конструктивного элемента. Способ изготовления конструктивного элемента, описанный ниже, являет пример изготовления первого элемента 10, имеющего продолжающийся наружу фланец 16 и участок T концевого распределения, как показано на фиг. 1 в качестве примера.

[0070] (2-3-1. Первый этап)

Каждая из фигур 4-10 представляет собой схематичное изображение, иллюстрирующее первый этап, выполняемый с использованием первого формовочного устройства 30, как описано выше. Фигуры 4 и 5 представляют собой вид в поперечном разрезе и общий вид, схематично иллюстрирующие состояние, в котором формовочный материал 33 удерживается первой подушкой 34-1. Фигуры 6 и 7 также представляют собой вид в поперечном разрезе и общий вид, схематично иллюстрирующие состояние, в котором формовочный материал 33 удерживается второй подушкой 34-2. Фиг. 10 представляет собой вид в поперечном разрезе, схематично иллюстрирующий состояние, в котором формовочный материал 33 формуется первой матрицей 32.

[0071] Необходимо заметить, что каждая из фигур 4-10 иллюстрируют состояние на первом этапе, на котором изготавливается первый элемент 10, имеющий форму концевого распределения. В дополнение, каждая из фиг. 4, фиг. 6 и фиг. 10 иллюстрирует состояние, в котором на первом этапе формуется концевая область в продольном направлении в формовочном материале 33, которая должна быть сформована в продолжающийся наружу фланец 16. Каждая из фигур 5 и 7 иллюстрирует половину участка первого пуансона 31, первой подушки 34-1 и формовочного материала 33, которые разделены пополам по центральной линии вдоль продольного направления промежуточного продукта, который должен быть сформован. Кроме того, в способе изготовления, как описано ниже, используется первое формовочное устройство 30, в котором первая подушка 34-1 и вторые подушки 34-2 подвешены на первой матрице 32.

[0072] На первом этапе, как проиллюстрировано на фигурах 4 и 5, первая подушка 34-1 удерживает участок, который должен формоваться в дно 11 желоба в формовочном материале 33, по мере того, как первая матрица 32 движется в направлении первого пуансона 31. В это время, как проиллюстрировано на фиг. 5, удерживающая поверхность 34-1a первой подушки 34-1 удерживает по меньшей мере часть участка, который должен быть сформован в дно 11 желоба в формовочном материале 33. В то же самое время, продольный конец формовочного материала 33 поднимается в направлении, противоположном направлению прессования, а затем удерживается формующей фланец частью 34-1b первой подушки 34-1 и формующей фланец частью 31c первого пуансона 31.

[0073] Далее, по мере того, как первая матрица 32 движется дальше в направлении первого пуансона 31, вторые подушки 34-2 удерживают участки, которые должны быть сформованы в гребни 12a, 12b в формовочном материале 33, как проиллюстрировано на фигурах 6 и 7. В это время, удерживаемая область в формовочном материале 33 представляет собой область вблизи конца участка, который должен быть сформован в каждый из гребней 12a, 12b. Другими словами, удерживающая поверхность 34-2a каждой второй подушки 34-2 удерживает конец участка, который должен быть сформован в каждый гребень 12a, 12b в формовочном материале 33, как проиллюстрировано на фиг. 7. В то же самое время, участок, который должен быть сформован во фланец, который продолжается в участок, который должен быть сформован в каждый гребень 12a, 12b, поднимается дальше в направлении, противоположном направлению прессования, а затем удерживается формующей фланец частью 34-2b второй подушки 34-2 и формующей фланец частью 31c первого пуансона 31.

[0074] В это время вторая подушка 34-2 может прессовать область по меньшей мере в 1/3 длины окружности поперечного сечения, начиная от вышеприведенной границы на участке, который должен быть сформован в каждый гребень 12a, 12b. Часть каждого гребня 12a, 12b может быть сформована посредством прессования вышеприведенной области второй подушкой 34-2, уменьшая в то же время перемещение окружающего стального листового материала и выпячивание наружу стального листового материала в области, прессуемой удерживающей поверхностью 34-2a второй подушки 34-2.

[0075] Фиг. 8 представляет собой схематичный чертеж, иллюстрирующий взаимосвязь между протяжением, зажимаемым второй подушкой 34-2 на участке, который должен быть сформован в гребень, и максимальной скоростью уменьшения толщины листа на краю фланцевого участка, который продолжается в гребень 12a или 12b на продолжающемся наружу фланце 16, который должен быть сформован. На фиг. 8 степень сжатия представлена с помощью угла сжатия, который означает центральный угол протяжения, которое удерживает вторая подушка 34-2, где граница между участком, который должен быть сформован в каждый гребень, и участком, который должен быть сформован в дно желоба, составляет 0°. Угол сжатия, составляющий 0°, означает состояние, в котором не содержится участок, который должен быть сформован в гребень.

[0076] Как показано на фиг. 8, когда не содержится участок, который должен быть сформован в гребень, максимальная скорость уменьшения толщины листа на краю фланца составляет приблизительно 36%, что означает высокую вероятность образования трещин растянутого фланца. В отличие от этого, при ограничении угла сжатия, составляющего 23° или более, другими словами, при ограничении области гребня по меньшей мере 1/3 длины окружности поперечного сечения, начиная от границы, максимальная скорость уменьшения толщины листа на краю фланца уменьшается до менее чем 25%. Соответственно, это показывает, что уменьшается образование трещин на краю фланца.

[0077] Фиг. 9 представляет собой характеристическую диаграмму, иллюстрирующую взаимосвязь между протяжением, зажимаемым второй подушкой 34-2 на участке, который должен быть сформован в гребень, и минимальной скоростью уменьшения толщины листа около основания фланца вблизи конца гребня 12a или 12b, который должен быть сформован. На фиг. 9 степень сжатия также представлена посредством угла сжатия, как на фиг. 8. Как показано на фиг. 9, когда не содержится участок, который должен быть сформован в гребень, минимальная скорость уменьшения толщины листа около основания фланца составляет приблизительно -65%, что, по всей видимости, приводит к образованию складок. В отличие от этого, при ограничении угла сжатия 23° или более, другими словами, при ограничении области гребня по меньшей мере 1/3 длины окружности поперечного сечения, начиная от границы, минимальная скорость уменьшения толщины листа около основания фланца подавляется до -35% или более. Это показывает, что уменьшается образование складок около основания фланца.

[0078] Далее, по мере того, как первая матрица 32 движется дальше в направлении первого пуансона 31, первый пуансон 31 и первая матрица 32 осуществляют первый этап формовки, при этом формовочный материал 33 удерживается первой подушкой 34-1 и второй подушкой 34-2, как проиллюстрировано на фиг. 10. Посредством этого формовочный материал 33 формуется в промежуточный продукт, исключая, например, участок, расположенный под второй подушкой 34-2 в направлении прессования (33A на фиг. 10).

[0079] Первым этапом формовки с использованием первого пуансона 31 и первой матрицы 32 может быть формирование сгиба, в котором первая матрица 32 прессует и сгибает формовочный материал 33 о первый пуансон 31. В качестве альтернативы, первым этапом формовки может быть глубокая вытяжка, в которой первая матрица 32 и прижимный ползун движутся в направлении первого пуансона 31 для выполнения формовки в то время, как первая матрица 32 и прижимный ползун зажимают участки, которые должны формоваться в вертикальные стенки в формовочном материале 33.

[0080] В это время вторая подушка 34-2 удерживает область вблизи конца участка, который должен быть сформован в каждый гребень 12a, 12b (около границы между каждым гребнем 12a, 12b и продолжающимся наружу фланцем 16), уменьшая посредством этого образование складок в области. В дополнение, благодаря вторым подушкам 34-2, удерживающим эту область, уменьшается скорость отбортовки внутренних кромок фланца, который формуется с продолжением в конец каждого гребня 12a, 12b, что может посредством этого уменьшать образование трещин на продолжающемся наружу фланце 16. Между прочим, хотя не показано на фигурах 4-10, часть изогнутых секций 14a, 14b и фланцев 15a, 15b в первом элементе 10, проиллюстрированном в качестве примера на фиг. 1, формуются на первом этапе первым пуансоном 31 и первой матрицей 32.

[0081] Далее ниже будут описаны причины, почему образование складок около основания фланца в концевой области гребня 12a или 12b и образование трещин на краю продолжающегося наружу фланца 16 уменьшается с использованием способа изготовления конструктивного элемента. Фигуры 11 и 12 представляют собой изображения для иллюстрации состояния формовки, в котором применяется подушка 134, при этом первая подушка и вторая подушка не отделены, так что участок, который должен быть сформован в дно желоба, и участок, который должен быть сформован в гребень, удерживаются одновременно. Конструктивный элемент, подлежащий изготовлению, представляет собой конструктивный элемент, имеющий участок T концевого распределения, как показано на фиг. 1 в качестве примера. Фиг. 11, которая соответствует фиг. 7, представляет собой общий вид, иллюстрирующий состояние, в котором участок, который должен быть сформован в дно желоба, и участок, который должен быть сформован в каждый гребень в формовочном материале 133, удерживаются пуансоном 131 и подушкой 134. В дополнение фиг. 12 представляет собой изображение, в котором формовочный материал 133 изображен сверху, когда он спрессован матрицей.

[0082] В случае использования подушки 134, когда подушка 134 начинает прессовать и удерживать формовочный материал 133 напротив пуансона 131, участок, который должен быть сформован в гребень, сперва спрессовывается подушкой 134. В данном состоянии, между участком, который должен быть сформован в дно желоба, и подушкой 134 создается зазор, причем участок, который должен быть сформован в дно желоба, не прессуется подушкой. В дополнение, конструктивный элемент, имеющий форму концевого распределения, имеет различные длины окружности поперечных сечений в зависимости от местоположения в продольном направлении вблизи концевого участка, который должен быть сформован в дно желоба. Другими словами, длина окружности поперечного сечения в местоположении Z1 длиннее чем, длина окружности в местоположении Z2, как проиллюстрировано на фиг. 11.

[0083] Следовательно, как проиллюстрировано на фиг. 11, стальной листовой материал для участка, который должен быть сформован в продолжающийся наружу фланец, приводит к перемещению от участка, который должен быть сформован в дно желоба, в направлении участка, который должен быть сформован в гребень, до тех пор, пока подушка 134 не будет удерживать как участок, который должен быть сформован в дно желоба, так и участок, который должен быть сформован в гребень.

[0084] Кроме того, как проиллюстрировано на фиг. 12, когда конструктивный элемент имеет форму концевого распределения, участок, который должен быть сформован в вертикальную стенку, который изгибается матрицей, изгибается в направлении, перпендикулярном участку 112, который должен быть сформован в гребень, другими словами, изгибается в направлении перемещения от участка 116, который должен быть сформован в продолжающийся наружу фланец. Это дополнительно облегчает перемещение стального листового материала для участка, который должен быть сформован в продолжающийся наружу фланец, в направлении участка, который должен быть сформован в гребень. Следовательно, это вызывает более частое возникновение избыточного образования складок и утолщения на участке, который должен быть сформован в гребень. По этой причине в случае использования подушки 134, которая одновременно удерживает участок, который должен быть сформован в дно желоба, и участок, который должен быть сформован в гребень, образование складок стремиться происходить на конце участка, который должен быть сформован в дно желоба, и на конце участка, который должен быть сформован в гребень.

[0085] В отличие от этого, как проиллюстрировано на фигурах 5 и 7, согласно иллюстративному способу изготовления, вторая подушка 34-2 прессует и удерживает конец участка, который должен быть сформован в каждый гребень, после того, как первая подушка 34-1 удерживает участок, который должен быть сформован в дно желоба. Таким образом, в то время, как конец участка, который должен быть сформован в каждый гребень, прессуется второй подушкой 34-2, уменьшается перемещение стального листового материала в направлении участка, который должен быть сформован в дно желоба. Это уменьшает перемещение стального листового материала для участка, который должен быть сформован в продолжающийся наружу фланец, в направлении участка, который должен быть сформован в дно желоба, и в направлении участка, который должен быть сформован в каждый гребень, хотя существуют даже разные длины окружностей поперечного сечения в зависимости от продольного местоположения на конце участка, который должен быть сформован в дно желоба (вблизи продолжающегося наружу фланца).

[0086] Кроме того, в то время, как участок, который должен быть сформован в дно желоба, удерживается первой подушкой 34-1, вторая подушка 34-2 прессует конец участка, который должен быть сформован в каждый гребень. Посредством этого, конец участка, который должен быть сформован в каждый гребень, выполнен таким образом, чтобы выпячивать наружу стальной листовой материал в сдавливаемой области. Кроме того, как проиллюстрировано на фиг. 10, первый пуансон 31 и первая матрица 32 формуют формовочный материал 33 в то время, как формовочный материал 33 удерживается первой подушкой 34-1 и второй подушкой 34-2. Следовательно, уменьшается избыточное перемещение стального листового материала в направлении участка, который должен быть сформован в гребни. В результате уменьшаются избыточное утолщение и образование складок на конце каждого гребня 12a, 12b, который должен быть сформован.

[0087] (2-3-2. Второй этап)

После того, как на первом этапе был выполнен первый этап формовки, как описано выше, на втором этапе выполняется второй этап формовки. На первом этапе среди участков, расположенных под вторыми подушками 34-2 в направлении прессования, участки, которые должны быть сформованы в вертикальные стенки 13a, 13b, которые перекрываются вторыми подушками 34-2, не могут быть сформованы в итоговую форму, как первый элемент 10. Кроме того, бывает случай, когда все участки или часть участков, которые должны быть сформованы в изогнутые секции 14a, 14b и фланцы 15a, 15b в первом элементе 10, также не формуются в итоговую форму на первом этапе.

[0088] Кроме того, часть участков, которые должны быть сформованы в гребни 12a, 12b, могут не формоваться в итоговую форму на первом этапе, либо в зависимости от области, которую первая подушка 34-1 и вторая подушка 34-2 прессуют в формовочном материале 33. Например, когда вторая подушка 34-2 формует область в 1/3 длины окружности поперечного сечения на участке, который должен быть сформован в гребень 12a или 12b, начиная от границы между участком, который должен быть сформован в гребень 12a или 12b, и участком, который должен быть сформован в дно 11 желоба на первом этапе, необходимо, чтобы остальная область в 2/3 длины окружности поперечного сечения была сформована позже.

[0089] Таким образом, на втором этапе второй пуансон и вторая матрица осуществляют второй этап формовки, используя второе формовочное устройство для того, чтобы сформовать промежуточный продукт в итоговую форму первого элемента 10. Второй этап может быть выполнена посредством известного способа формовки с использованием второго пуансона и второй матрицы, которые имеют прессующие поверхности, соответствующие участкам, которые должны быть сформованы в итоговые формы. Если второй этап не завершает формования в итоговую форму первого элемента 10, может быть дополнительно добавлена еще один этап формования.

[0090] Между прочим, вторым этапом может быть штамповочная формовка с использованием только матрицы и пуансона без использования подушек, или может быть обычная формовка с использованием подушек.

[0091] <3. Результат>

Как описано до сих пор, первый элемент 10 согласно представленному варианту осуществления имеет участок T концевого распределения и продолжающийся наружу фланец 16 на его конце, обеспечивая посредством этого возможность улучшения свойств переноса нагрузки и величины поглощения энергии удара в случае смятия вдоль осевого направления. Говоря конкретно, снабжение первого элемента 10 продолжающимся наружу фланцем 16 на его конце может ограничивать концентрацию напряжения на концах гребней 12a, 12b на начальном этапе смятия вдоль осевого направления, обеспечивая распределение напряжения по другим участкам. Это уменьшает деформацию, возникающую на концах гребней 12a, 12b, и посредством этого улучшает свойства переноса нагрузки. В дополнение, снабжение первого элемента 10 участком T концевого распределения может делать уклон прогиба меньше на промежуточном или позднем этапе смятия вдоль осевого направления. Таким образом, в комбинации с эффектом улучшения свойств переноса нагрузки, это может повысить величину поглощения энергии удара. Кроме того, снабжение первого элемента 10 участком T концевого распределения уменьшает ширину дна 11 желоба и, таким образом, уменьшает длину окружности поперечного сечения первого элемента 10 по мере того, как становится больше расстояние от конца, имеющего продолжающийся наружу фланец 16. Следовательно, согласно представленному варианту осуществления, первый элемент 10 может быть сделан более легким.

Примеры

[0092] Далее будут описаны примеры представленного варианта осуществления. Необходимо заметить, что в описании примеров ниже в качестве формованного продукта 10 будет описан первый элемент 10, которым является конструктивный элемент для автомобильного кузова согласно представленному варианту осуществления.

[0093] (1) Оценка свойств поглощения ударной энергии

Сперва оценивали величину поглощения энергии удара посредством приложения ударной нагрузки в осевом направлении на конце, имеющем продолжающийся наружу фланец 16 в формованном продукте 10, изготовленном согласно иллюстративному способу изготовления конструктивного элемента, как описано выше.

[0094] Фиг. 13 представляет собой схематичное изображение, иллюстрирующее расчетные модели конструктивных элементов, которые использовали в анализе. Фиг. 13 иллюстрирует сверху вниз расчетную модель 50 согласно сравнительному примеру 1, расчетную модель 60 согласно сравнительному примеру 2 и расчетную модель 70 согласно примеру 1. В каждой из расчетных моделей 50, 60, 70 формованный продукт 51, 61 или 10, который имеет по существу желобообразное поперечное сечение, соединяют с плоским вторым элементом 18 посредством фланцев 15a, 15b, которые продолжаются в вертикальные стенки 13a, 13b через изогнутые секции 14a, 14b, соответственно.

[0095] Расчетная модель 50 согласно сравнительному примеру 1 на осевом конце имеет продолжающийся наружу фланец 23 без наличия выемок. Однако, расчетная модель 50 имеет форму, в которой ширина дна желоба является постоянной. Ширина Wa, Wb дна желоба составляет 100 мм. Высота формованного продукта 51 составляет 100 мм. Lx, который представляет собой длину от пограничного участка между изогнутой поднимающейся поверхностью 17 и дном желоба до конца, не имеющего наружного фланца, составляет 300 мм. Значение S, которое представляет собой степень уменьшения ширины дна желоба, как определено в вышеприведенной формуле (1), составляет 0. Формованный продукт 51 расчетной модели 50 формуется с использованием подушки (подушки 134 на фиг. 11), которая одновременно удерживает участок, который должен быть сформован в дно желоба, и участки, которые должны быть сформованы в гребни.

[0096] Расчетная модель 60 согласно сравнительному примеру 2 на своем осевом конце имеет непрерывный наружный фланец 24, имеющий выемку, которая достигает конца каждого гребня 12a, 12b. В дополнение, расчетная модель 60 имеет форму, в которой ширина дна желоба уменьшается по мере того, как расстояние от конца, имеющего наружный фланец 24, становится больше. Наименьшее значение ширины дна желоба (ширина Wb) составляет 100 мм в то время, как наибольшее значение (ширина Wa) составляет 130 мм. Высота формованного продукта 61 составляет 100 мм. Lx, который представляет собой длину от пограничного участка между изогнутой поднимающейся поверхностью 17 и дном желоба до конца, не имеющего наружного фланца 24, составляет 300 мм. Значение S, которое представляет собой степень уменьшения ширины дна желоба, как определено в вышеприведенной формуле (1), составляет 0,00077. Формованный продукт 61 расчетной модели 60 формуется с использованием подушки, которая удерживает только участок, который должен быть сформован в дно желоба.

[0097] Расчетная модель 70 согласно примеру 1 на своем осевом конце имеет продолжающийся наружу фланец 16 без наличия выемок. В дополнение, расчетная модель 70 имеет форму, в которой ширина дна желоба постепенно увеличивается в направлении конца, имеющего наружный фланец 24, по аналогии со сравнительным примером 2. Наименьшее значение ширины дна желоба (ширина Wb) составляет 100 мм, в то время, как наибольшее значение (ширина Wa) составляет 130 мм. Высота формованного продукта 10 составляет 100 мм. Lx, который представляет собой длину от пограничного участка между изогнутой поднимающейся поверхностью 17 и дном желоба до конца, не имеющего наружного фланца 16, составляет 300 мм. Значение S, которое представляет собой степень уменьшения ширины дна желоба, как определено в вышеприведенной формуле (1), составляет 0,00077. Формованный продукт 10 расчетной модели 70 формуется с использованием первой подушки 34-1 и второй подушки 34-2, как проиллюстрировано на фигурах 4-10.

[0098] Аналитические условия, отличные от вышесказанного, были одинаковыми для аналитических моделей 50, 60, 70. Далее перечислены общие аналитические условия.

- Используемый стальной лист: высокопрочный стальной лист толщиной 1,4 мм, имеющий класс предела прочности при растяжении, составляющий 980 МПа

- Радиус изгиба гребня: 12 мм

- Радиус изгиба каждой изогнутой секции 14a,14b, которая продолжается в каждый фланец 15a, 15b: 5 мм

- Ширина продолжающегося наружу фланца 16 и наружного фланца 24: 14 мм

- Радиус r изгиба изогнутой поднимающейся поверхности 17: 3 мм

[0099] При проведении анализа, как проиллюстрировано в сравнительном примере 1, была сделана жесткая стенка 29 для столкновения в осевом направлении со скоростью столкновения, равной 20 км/ч, против конца, сформованного с продолжающимся наружу фланцем 16, 23 или с наружным фланцем 24, чтобы вызвать осевое смещение в каждой расчетной модели 50, 60, 70. Затем для каждого примера 1 и сравнительных примеров 1, 2 рассчитывали осевую нагрузку (кН), создаваемую при столкновении, и величину поглощения энергии удара (kJ).

[0100] Фиг. 14 представляет собой график, показывающий результаты анализа осевой нагрузки для каждой из расчетных моделей 50, 60, 70. Необходимо заметить, что вертикальная ось графика на фиг. 14 представляет собой значение, полученное посредством деления осевой нагрузки на длину окружности поперечного сечения на границе между изогнутой поднимающейся поверхностью 17 и дном желоба (осевая нагрузка/длину окружности: кН/мм) для того, чтобы исключить влияние длины окружности поперечного сечения на конце каждой расчетной схемы 50, 60, 70. В этом случае длина окружности поперечного сечения означает длину в центре толщины листа поперечного сечения каждого формованного продукта 10, 51 или 61, из которого исключен второй элемент 18.

[0101] В первоначальной области St1 осевого смятия, в котором сминающее движение составляет 5 мм или менее, расчетные модели 50, 70 сравнительного примера 1 и примера 1, которые имеют соответствующие продолжающиеся наружу фланцы 23 и 16 не имеющие выемок, демонстрировали повышенные осевые нагрузки (кН/мм), чем осевые нагрузки расчетной модели 60 сравнительного примера 2, имеющего наружный фланец 24, который имеет выемки. В области St2, в которой сминающее движение превышает 5 мм, каждая из расчетных моделей 60, 70 сравнительного примера 2 и примера 1, имеющих участок концевого распределения, демонстрировали приблизительно более высокие осевые нагрузки (кН/мм), чем осевые нагрузки расчетной модели 50 сравнительного примера 1, имеющей постоянную ширину дна желоба.

[0102] Расчетная модель 70 примера 1, которая содержит формованный продукт 10, имеющий продолжающийся наружу фланец 16 и участок концевого распределения, демонстрировала высокие осевые нагрузки от начального этапа до последнего этапа осевого смятия. В частности, расчетная модель 70 примера 1 подтвердила высокие осевые нагрузки также на последнего этапа осевого смятия, на которой сминающее движение превышает 15 мм.

[0103] В дополнение, фигуры 15 и 16 представляют собой графики, показывающие результаты анализа величины поглощения энергии удара (E.A.) для каждой расчетной модели 50, 60, 70. Фиг. 15 показывает результаты анализа при сминающем движении St, составляющем 10 мм, а фиг. 16 показывает результаты анализа при сминающем движении St, составляющем 20 мм.

[0104] Как показано на фиг. 15, величина поглощения энергии удара при сминающем движении St, составляющем 10 мм, видимо, увеличивается для расчетных моделей 50, 70, которые имеют соответствующие продолжающиеся наружу фланцы 16, 23, не имеющие выемок на осевом конце, по сравнению с расчетной моделью 60, которая имеет наружный фланец 24 с выемками. Кроме того, как показано на фиг. 16, величина поглощения энергии удара при сминающем движении St, составляющем 20 мм, видимо увеличивается для расчетных моделей 60, 70, каждая из которых имеет участок концевого распределения, по сравнению с расчетной моделью 50, имеющей постоянную ширину дна желоба.

[0105] Таким образом, свойства переноса нагрузки расчетной модели 70 примера 1 таковы, что свойства поглощения ударной энергии являются превосходными на любом из начального этапа и последнего этапа столкновения, по сравнению со свойствами расчетной модели 50 сравнительного примера 1 и расчетной модели 60 сравнительного примера 2.

[0106] (2) Оценка Результатов Степени Уменьшения

Далее изменяли степень уменьшения ширины дна желоба в формованных продуктах 10, 61 расчетных моделей 70, 60 примера 1 и сравнительного примера 2, и оценивали ее влияние на величину поглощения энергии удара. В примерах 2-10 и сравнительном примере 3 изменяли степень уменьшения вышеприведенного формованного продукта 10 примера 1 путем изменения ширины Wb дна желоба на конце, расположенном напротив конца, имеющего продолжающийся наружу фланец 16. В сравнительных примерах 4-13 степень уменьшения вышеприведенного формованного продукта 61 сравнительного примера 2 изменяли в качестве изменения ширины Wb дна желоба на конце, расположенном напротив конца, имеющего наружный фланец 24.

[0107] Для примера 2 и сравнительного примера 4 ширина Wb дна желоба составляет 55 мм, а значение S степени уменьшения составляет 0,00192. Для примера 3 и сравнительного примера 5 ширина Wb дна желоба составляет 60 мм, а значение S степени уменьшения составляет 0,00179. Для примера 4 и сравнительного примера 6 ширина Wb дна желоба составляет 65 мм, а значение S степени уменьшения составляет 0,00166. Для примера 5 и сравнительного примера 7 ширина Wb дна желоба составляет 70 мм, а значение S степени уменьшения составляет 0,00154. Для примера 6 и сравнительного примера 8 ширина Wb дна желоба составляет 85 мм, а значение S степени уменьшения составляет 0,00115. Для примера 7 и сравнительного примера 9 ширина Wb дна желоба составляет 100 мм, а значение S степени уменьшения составляет 0,00077. Для примера 8 и сравнительного примера 10 ширина Wb дна желоба составляет 115 мм, а значение S степени уменьшения составляет 0,00038. Для примера 9 и сравнительного примера 11 ширина Wb дна желоба составляет 120 мм, а значение S степени уменьшения составляет 0,00025. Для примера 10 и сравнительного примера 12 ширина Wb дна желоба составляет 125 мм, а значение S степени уменьшения составляет 0,00013. Для сравнительного примера 3 и сравнительного примера 13 ширина Wb дна желоба составляет 130 мм, а значение S степени уменьшения составляет 0.

[0108] Как проиллюстрировано на фиг. 17, во всех примерах 2-10 и в сравнительных примерах 3-13, конец каждого формованного продукта 10, 61 был соединен с другим элементом посредством точечной сварки в четырех точках во фланцевом участке, соответствующем дну желоба, и в двух точках во фланцевом участке, соответствующем каждой из вертикальных стенок.

[0109] Каждая из фигур 18 и 19 показывает взаимосвязь между величиной поглощения энергии удара и значением S степени уменьшения для формованного продукта 10, имеющего продолжающийся наружу фланец 16 и для формованного продукта 61, имеющего наружный фланец 24, который имеет выемки в положении, соответствующем каждому гребню, при сминающем движении St, составляющем 5 мм и 20 мм, соответственно.

[0110] Как показано на фиг. 18, при сминающем движении St, составляющем 5 мм, каждая из расчетных моделей 60, 70 не показывает существенного колебания величины поглощения энергии удара при изменении значения S степени уменьшения. В дополнение, когда расчетные модели 60, 70 сравнивают друг с другом при одинаковом значении S степени уменьшения, величина поглощения энергии удара расчетной модели 70, имеющей продолжающийся наружу фланец 16, превышает величину поглощения энергии удара расчетной модели 60, имеющей наружный фланец 24 с выемками. Этот результат получен потому, что деформация на конце формованного продукта 61, имеющего наружный фланец 24 с выемками, была увеличена вследствие концентрации напряжения на концах гребней формованного продукта 61.

[0111] В дополнение, как показано на фиг. 19, величина поглощения энергии удара расчетной модели 70, имеющей продолжающийся наружу фланец 16, превышает величину поглощения энергии удара расчетной модели 60, имеющей наружный фланец 24 с выемками в диапазоне от 0,0002 до 0,0018 значения S степени уменьшения при сминающем движении St, составляющем 20 мм. Это результат получен благодаря продолжающемуся наружу фланцу 16, который рассредоточил напряжение на участках, не являющихся гребнями, а также благодаря участку концевого распределения, который вызвал возникновение прогиба с меньшими уклонами прогиба последовательно от конца. Показана тенденция, что величина поглощения энергии удара расчетной модели 70, имеющей продолжающийся наружу фланец 16, устойчиво увеличивается особенно в диапазоне от 0,00025 до 0,0015 значения S степени уменьшения.

[0112] Фиг. 20 иллюстрирует состояние прогиба каждой из расчетных моделей 60 и 70 примера 6 и сравнительных примеров 3 и 8 при сминающем движении St, составляющем 20 мм. Как показано на фиг. 20, расчетная модель 70 примера 6, которая содержит формованный продукт 10, имеющий продолжающийся наружу фланец 16 на своем конце и участок T концевого распределения, демонстрирует прогиб, создаваемый ближе к концу, а уклон прогиба делается меньше.

[0113] Как описано выше, обнаружено, что когда формованный продукт 10 имеет продолжающийся наружу фланец 16 на своем конце, а значение S, которое представляет собой степень уменьшения участка концевого распределения, находится в диапазоне от 0,0002 до 0,0018, свойства переноса нагрузки при прикладывании ударной нагрузки улучшаются от начального этапа до промежуточного или позднего этапа при сминающем движении, приводя к увеличению величины поглощения энергии удара. Можно легко понять, что снабжение формованного продукта 10 участком T концевого распределения может делать длину окружности поперечного сечения короче и, таким образом, может делать формованный продукт 10 более легким.

[0114] Однако, когда степень уменьшения участка концевого распределения становится маленькой, угол подъема продолжающегося наружу фланца 16, который продолжается в дно желоба, становится больше, что ведет к уязвимости в образовании трещин и складок во фланце, образованном на конце гребня. Таким образом, предпочтительно, чтобы значение S степени уменьшения участка концевого распределения находилось в диапазоне от 0,0005 до 0,0018, когда учитываются формуемость и производительность.

[0115] (3) Оценка Результатов Степени Уменьшения Высоты Вертикальной Стенки

Далее оценивали величину поглощения энергии удара, когда в формованном продукте вместо дна желоба уменьшается высота (ширина) вертикальных стенок по мере того, как становится больше расстояние от конца, имеющего продолжающийся наружу фланец. Фиг. 21 иллюстрирует расчетные модели 80, 85, которые содержат формованный продукт, причем уменьшаются только вертикальные стенки, и расчетные модели 90, 95, которые содержат формованный продукт, причем уменьшаются как дно желоба, так и вертикальные стенки. расчетные модели 80, 90 имеют продолжающийся наружу фланец без выемок в положениях, соответствующих гребням, в то время, как расчетные модели 85, 95 имеют наружный фланец с выемками в положениях, соответствующих гребням.

[0116] Эти расчетные модели 80, 85, 90, 95 имеют такую же конфигурацию, как вышеприведенные расчетные модели 50, 60, 70, за исключением уменьшения дна желоба или вертикальных стенок. В дополнение, способ оценки величины поглощения энергии удара такой же, как при оценке в (2). Однако, оценку проводили с этими удерживаемыми формованными продуктами, чтобы жесткая стенка 29 (см. Фиг. 13) не создавала иное смещение, чем осевое для того, чтобы предотвратить опрокидывание формованного продукта.