Область техники

Настоящее изобретение относится к кузову транспортного средства, который имеет продольный элемент, расположенный так, что он ориентирован в продольном направлении кузова транспортного средства, и поперечный элемент, расположенный так, что он ориентирован в поперечном направлении кузова транспортного средства.

Уровень техники

Кузов транспортного средства, состоящий из кузова блочной конструкции (несущий кузов), конфигурируется с помощью, в качестве основных «скелетных» компонентов, длинных продольных элементов, таких как боковая продольная балка, продольный брус крыши, передний пол, имеющий туннельную часть пола, и боковой элемент, которые располагаются так, что они ориентированы в продольном направлении кузова транспортного средства; и длинные поперечные элементы, такие как поперечная траверса пола и поперечная траверса крыши, которые располагаются так, что они ориентированы в поперечном направлении кузова транспортного средства. Продольный элемент и поперечный элемент, как правило, соединяются друг с другом через фланцы, сформированные на продольных (осевых) концах поперечного элемента, для того, чтобы обеспечивать жесткость кузова транспортного средства и переносить нагрузку.

К поперечному элементу прикладывается нагрузка в осевом его направлении, вызванная деформацией формы поперечного сечения продольного элемента, а также скручивающий крутящий момент, вызванный смещением продольного элемента. Поэтому требуется поперечный элемент для того, чтобы пресекать деформацию, возможно вызываемую нагрузкой, приложенной в осевом направлении, и чтобы иметь высокую жесткость на скручивание, которая влияет на устойчивость движения транспортных средств.

Чтобы минимизировать величину деформации поперечного элемента, необходимо эффективно прикладывать осевую нагрузку к поперечному сечению поперечного элемента и оптимизировать форму поперечного сечения и условия соединения поперечного элемента.

Также, в целях повышения жесткости на скручивание поперечного элемента опять же необходимо оптимизировать форму поперечного сечения и условия соединения поперечного элемента аналогично описанному выше.

С целью пресечения деформации поперечного элемента под осевой нагрузкой предпочтительно обеспечивать большую площадь поперечного сечения поперечного элемента и соединять поперечные элементы с продольным элементом в точках на фланце настолько близко, насколько возможно, к поперечному профилю. С другой стороны, с целью улучшения жесткости на скручивание поперечного элемента опять же предпочтительно обеспечивать большую площадь поперечного сечения поперечного элемента. Однако в отличие от вышеописанных условий для пресечения деформации предпочтительно соединять поперечный элемент с продольным элементом в точках на фланце настолько удаленно, насколько возможно, от поперечного профиля. Короче говоря, в то время как обеспечивается большая площадь поперечного сечения поперечного элемента, геометрия фланца поперечного элемента и точки соединения обязательно оптимизируются, принимая во внимание пресечение деформации и улучшение в жесткости на скручивание поперечного элемента.

В настоящее время фланец, который формируется на продольном конце поперечного элемента и служит в качестве соединительной части между поперечным элементом и продольным элементом, выпрессовывается посредством прессования в пресс-форме в результате объемной деформации. Соответственно, все попытки формирования фланца вдоль реберной части поперечного элемента будут неизбежно приводить в результате к концентрации объемной деформации локально на крае фланца. Как следствие, в процессе штампования фланец будет иногда раскалываться на своем крае, хотя он задуман достаточно длинным по ширине.

Поэтому традиционной практикой было предоставление прорези около реберной части поперечного элемента вместо предоставления фланца. Альтернативно, даже если фланец формируется вдоль реберной части поперечного элемента, фланец минимизирован по ширине в своем фрагменте, соответствующем центру в направлении периметра реберной части. Как следствие, поперечный элемент не имеет точки соединения, в типичном варианте посредством точечной сварки, на своем фланце, особенно во фрагменте, соответствующем реберной части. Это было одной из причин, препятствующих пресечению деформации и улучшению в жесткости на скручивание поперечного элемента.

Конкретное пояснение будет предоставлено ниже, со ссылкой на случай, когда продольный элемент конфигурируется посредством боковых продольных балок и туннельной части передней панели пола и поперечный элемент конфигурируется посредством поперечной траверсы пола. Пол кузова транспортного средства (просто называемый "полом" далее в данном документе) не только, прежде всего, принимает участие в обеспечении необходимых уровней жесткости на скручивание и жесткости на изгиб кузова транспортного средства во время движения, но также принимает участие в передаче нагрузки удара в случае автомобильной катастрофы и в значительной степени влияет на вес кузова транспортного средства. Поэтому требуется, чтобы пол удовлетворял противоречивым требованиям, касающимся высокой жесткости и легкого веса. Общая структура, используемая полом, такая, что она имеет переднюю панель пола; и поперечная траверса пола, которая соединяется с верхней поверхностью (поверхностью, обращенной в салон) передней панели пола и соединяет туннельную часть, которая формируется так, чтобы выступать вокруг центра по ширине передней панели пола, и внутренние панели боковой продольной балки, которые точечно привариваются к обоим поперечным кромкам передней панели пола. Посредством точечной сварки поперечной траверсы пола с передней панелью пола туннельной частью и с внутренними панелями боковой продольной балки структура пола будет улучшена по жесткости и по характеристике передачи нагрузки под нагрузкой удара.

В традиционном процессе точечной сварки поперечной траверсы пола соответственно с верхней поверхностью передней панели пола, внешними поверхностями внутренних панелей боковой продольной балки и с поверхностью вертикальной стенки туннельной части передней панели пола было общепринятым подходом использовать наружный фланец, сформированный как полоса сварки, на обоих продольных концах поперечной траверсы пола.

Поперечная траверса пола является структурным компонентом, который принимает участие в улучшении жесткости кузова транспортного средства и амортизации нагрузки удара в случае бокового удара. В последние годы, с точки зрения уменьшения веса и улучшения безопасности при столкновении, более тонкая и более крепкая высокопрочная сталь, например высокопрочная сталь (HTSS), имеющая прочность на растяжение 390 МПа или более, используется в качестве материала для поперечной траверсы пола.

Высокопрочная сталь, однако, страдает от низкой свободы выбора проектных решений поперечной траверсы пола вследствие своей плохой формуемости.

Более конкретно, для случая, когда поперечная траверса пола состоит из высокопрочной стали 390 МПа или выше, фланец, который формируется на конце поперечной траверсы пола, чтобы служить в качестве соединительной части с внутренними панелями боковой продольной балки или с туннельной частью, будет повреждаться от серьезного удлинения при фланцевании на краю изогнутой части, и может разрываться в процессе штампования вследствие плохой формуемости поперечной траверсы пола. Поперечная траверса пола, следовательно, должна компенсировать нехватку формуемости в типичном варианте посредством предоставления прорези, вместо предоставления фланца, около реберной части, при этом приходится мириться с ухудшением жесткости на скручивание и характеристики переноса нагрузки. Прорезь, однако, затрагивала ухудшение различных характеристик поперечной траверсы пола, включающих в себя характеристику столкновения, имеющую отношение к осевому смятию, и жесткость на скручивание.

Принимая во внимание этот вид технологии, Патентный документ 1 раскрывает структуру пола, направленную на пресечение деформации внутреннего пространства транспортного средства в случае столкновения, посредством предоставления средства для уменьшения силы деформации удара, такого как прорезь на конце поперечной траверсы пола.

Патентный документ 2 раскрывает структуру пола, в которой поперечная траверса пола соединяется с боковой продольной балкой посредством соединения поперечной траверсы пола с усилением боковой продольной балки.

Патентный документ 3 раскрывает структуру пола повышенной жесткости посредством сваривания поперечной траверсы пола и боковой продольной балки посредством точечной сварки верхней части внутренней панели боковой продольной балки и фланца поперечной траверсы пола.

Патентный документ 4 раскрывает структуру пола, в которой поперечная траверса пола и боковая продольная балка соединяются посредством сгибания края внутренней панели боковой продольной балки, который должен быть соединен с поперечной траверсой пола.

Патентные документы

Патентный документ 1: Описание японского патента № 3120635;

Патентный документ 2: Описание японского патента № 2996031;

Патентный документ 3: Описание японского патента № 3125476;

Патентный документ 4: Публикация выложенной заявки на патент Японии № 02-141372.

Техническая задача

Структура пола, раскрытая в патентном документе 1, имеет риск чрезмерного проникновения в салон деформированной части, вызванного средством уменьшения деформации удара, если нагрузка от удара является большой.

Структура пола, раскрытая в патентном документе 2, имеет нежелательную вероятность усложнения геометрии внутренней панели боковой продольной балки и поперечной траверсы пола и возникновения трещины или ухудшения размерной точности в процессе штамповки, создаваемой из пластины-заготовки.

Структура пола, раскрытая в патентном документе 3, может не только усложнять геометрию внутренней панели боковой стенки и поперечной траверсы пола, но может даже лишать возможности сборки кузова транспортного средства в некоторых видах процессов сборки посредством точечной сварки, возможно приводя к необходимости в обширном изменении процесса сборки кузова транспортного средства.

Структура пола, раскрытая в патентном документе 4, неизбежно увеличивает затраты на производство вследствие усложненного процесса формирования внутренней панели боковой продольной балки.

Кроме того, хотя явно не заявлено, поперечные траверсы пола в структурах пола, раскрытых в патентных документах 1-4, зарегистрированных с 1988 по 1994 гг., являются продуктами эпохи, в которой высокопрочная сталь не использовалась так широко. С этой точки зрения все продукты рассматриваются как выполненные из листа обычной стали, имеющей прочность на растяжение примерно 300-340 МПа, вместо высокопрочной стали. Соответственно, даже с этими изобретениями не будет другого выбора, чем предоставление фланцев вокруг реберной части на обоих продольных концах поперечной траверсы пола, выполненной из высокопрочной стали, имеющей прочность на растяжение 390 МПа или более.

Следовательно, задачей настоящего изобретения является создание кузова транспортного средства, который имеет продольный элемент и поперечный элемент, соединенный посредством фланца, сформированного на его осевом конце, с продольным элементом, который сдерживается при деформации поперечного элемента и имеет улучшенную жесткость на скручивание.

Более конкретно, настоящее изобретение направлено на создание кузова транспортного средства, имеющего, например, переднюю панель пола и поперечную траверсу пола, которая соединяется с верхней поверхностью передней панели пола и соединяет туннельную часть передней панели пола и боковую продольную балку, присоединенную к передней панели пола, имеющего все характеристики высокой жесткости, хорошей характеристики передачи нагрузки и легковесности.

Решение задачи

Настоящее изобретение приводится ниже.

[1] Кузов транспортного средства, который включает в себя продольный элемент, расположенный так, что он ориентирован в продольном направлении кузова транспортного средства, и поперечный элемент, расположенный так, что он ориентирован в поперечном направлении кузова транспортного средства,

поперечный элемент имеет, по меньшей мере, поверхность перемычки, которая конфигурирует верхнюю поверхность, реберную часть, примыкающую к поверхности перемычки, и поверхность вертикальной стенки, примыкающую к реберной части,

поперечный элемент имеет фланец, сформированный на продольном конце непрерывно вокруг, по меньшей мере, поверхности перемычки, реберной части и поверхности вертикальной стенки, и соединяется через фланец с продольным элементом,

фланец имеет ширину lfc фланца, в центре в направлении периметра изогнутой своей части, не меньшую, чем минимальная ширина lfs фланца в области, исключающей центр в направлении периметра изогнутой части, и

поперечный элемент имеет прочность на растяжение 440 МПа или более.

[2] Кузов транспортного средства параграфа [1], в котором поперечный элемент является сформованным в пресс-форме телом, имеющим желобообразную форму поперечного сечения.

[3] Кузов транспортного средства из параграфа [1], в котором реберная часть имеет радиус кривизны R 8 мм или более, и радиус кривизны R (мм) и высота H (мм) формы поперечного сечения поперечного элемента удовлетворяют следующему выражению (1): 0,06≤R/H≤0,25.

[4] Кузов транспортного средства из параграфа [1], в котором ширина lfc фланца в центре в направлении периметра изогнутой части и минимальная ширина lfs фланца в области, исключающей центр в направлении периметра изогнутой части, удовлетворяют следующему уравнению (2): lfc/lfs≥1,05.

[5] Кузов транспортного средства из параграфа [1], в котором угол, сформированный между поверхностью перемычки и поверхностью вертикальной стенки, равен 80° или более и 100° или меньше.

[6] Кузов транспортного средства из параграфа [1], в котором изогнутая часть имеет соединительную часть, которая должна быть соединена с продольным элементом.

[7] Кузов транспортного средства из параграфа [6], в котором соединительная часть попадает в диапазон, проецируемый на фланце, диапазон определяется, когда рассматривается в поперечном сечении поперечного элемента вокруг фланца, посредством линии нормали, наклоненной на заданный угол от линии нормали на поверхности перемычки поблизости от границы между поверхностью перемычки и реберной частью, и посредством линии нормали, наклоненной на заданный угол от линии нормали на поверхности вертикальной стенки около границы между поверхностью вертикальной стенки и реберной частью.

[8] Кузов транспортного средства из параграфа [6], в котором соединительная часть является точечно сваренной частью.

[9] Кузов транспортного средства из параграфа [1], в котором фланец не имеет минимальной толщины во фрагменте изогнутой части, который соответствует центру в направлении периметра реберной части.

[10] Кузов транспортного средства, который включает в себя:

переднюю панель пола, которая имеет туннельную часть с вертикальной стенкой близко к центру поперечного направления и имеет фланцевые части на обоих поперечных краях;

боковую продольную балку, соединенную посредством фланцевой части с передней панелью пола; и

поперечную траверсу пола, которая имеет, по меньшей мере, поверхность перемычки, которая формирует верхнюю поверхность, реберную часть, примыкающую к поверхности перемычки, и поверхность вертикальной стенки, примыкающую к реберной части, и соединяется с верхней поверхностью передней панели пола,

поперечная траверса пола имеет фланцы, сформированные на обоих продольных концах непрерывно вокруг, по меньшей мере, поверхности перемычки, реберной части и поверхности вертикальной стенки, и соединяется через фланцы с вертикальной стенкой и с боковой продольной балкой,

фланец имеет ширину lfc фланца, в центре в направлении периметра изогнутой своей части, не меньшую, чем минимальная ширина lfs фланца в области, исключающей центр в направлении периметра изогнутой части, и

поперечная траверса пола имеет прочность на растяжение 440 МПа или более.

[11] Кузов транспортного средства из параграфа [10], в котором поперечная траверса пола является сформованным в пресс-форме телом, имеющим желобообразную форму поперечного сечения.

[12] Кузов транспортного средства из параграфа [10], в котором реберная часть имеет радиус кривизны R в 8 мм или более, и радиус кривизны R (мм) и высота H (мм) формы поперечного сечения поперечной траверсы пола удовлетворяют следующему выражению (1): 0,06≤R/H≤0,25.

[13] Кузов транспортного средства из параграфа [10], в котором ширина lfc фланца в центре в направлении периметра изогнутой части и минимальная ширина lfs фланца в области, исключающей центр в направлении периметра изогнутой части, удовлетворяют следующему уравнению (2): lfc/lfs≥1,05.

[14] Кузов транспортного средства из параграфа [10], в котором угол, сформированный между поверхностью перемычки и поверхностью вертикальной стенки равен 80° или более и 100° или меньше.

[15] Кузов транспортного средства из параграфа [10], в котором изогнутая часть имеет соединительную часть, которая должна быть соединена с вертикальной стенкой или боковой продольной балкой.

[16] Кузов транспортного средства из параграфа [15], в котором соединительная часть попадает в диапазон, проецируемый на фланце, диапазон определяется, когда рассматривается в поперечном сечении поперечной траверсы около фланца, посредством линии нормали, наклоненной на заданный угол от линии нормали на поверхности перемычки поблизости от границы между поверхностью перемычки и реберной частью, и посредством линии нормали, наклоненной на заданный угол от линии нормали на поверхности вертикальной стенки около границы между поверхностью вертикальной стенки и реберной частью.

[17] Кузов транспортного средства из параграфа [15], в котором соединительная часть является точечно сваренной частью.

[18] Кузов транспортного средства из параграфа [10], в котором фланец не имеет минимальной толщины в фрагменте изогнутой части, который соответствует центру в направлении периметра реберной части.

Преимущества изобретения

Согласно настоящему изобретению успешно реализован кузов транспортного средства, который имеет продольный элемент и поперечный элемент, соединенный посредством фланца, сформированного на его осевом конце, с продольным элементом, который пресекает деформацию поперечного элемента и имеет улучшенную жесткость на скручивание.

Согласно настоящему изобретению также успешно реализован кузов транспортного средства, имеющий, например, переднюю панель пола и поперечную траверсу пола, которая соединяется с верхней поверхностью передней панели пола, и соединяет туннельную часть передней панели пола и боковую продольную балку, соединенную с передней панелью пола, оптимизированный по геометрии поперечной траверсы пола, форме и условиям соединения между поперечной траверсой пола и боковой продольной балкой или туннельной частью, и, таким образом, имеющий все характеристики высокой жесткости, хорошей характеристики передачи нагрузки и легковесности.

Краткое описание чертежей

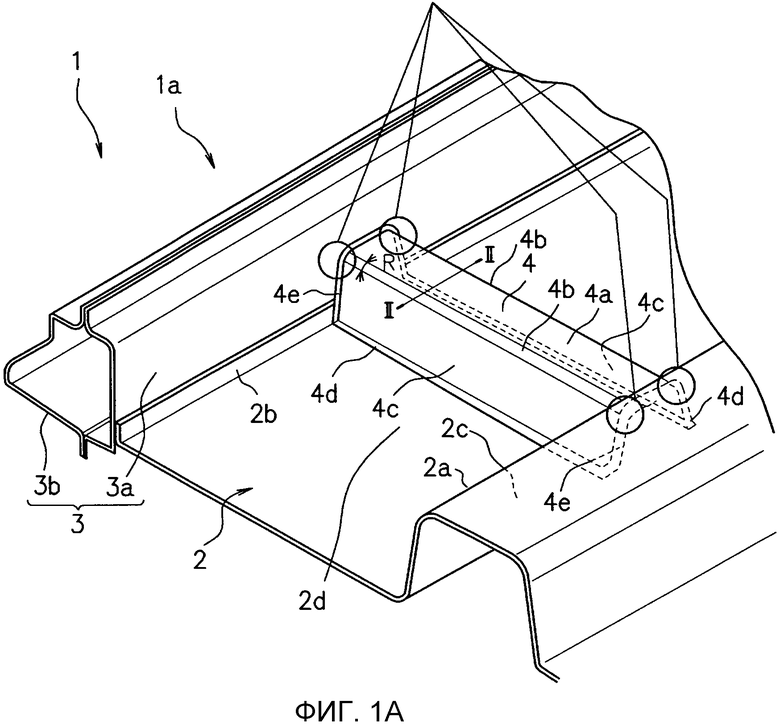

Фиг. 1A - вид в перспективе, частично иллюстрирующий структуру пола кузова транспортного средства согласно варианту осуществления.

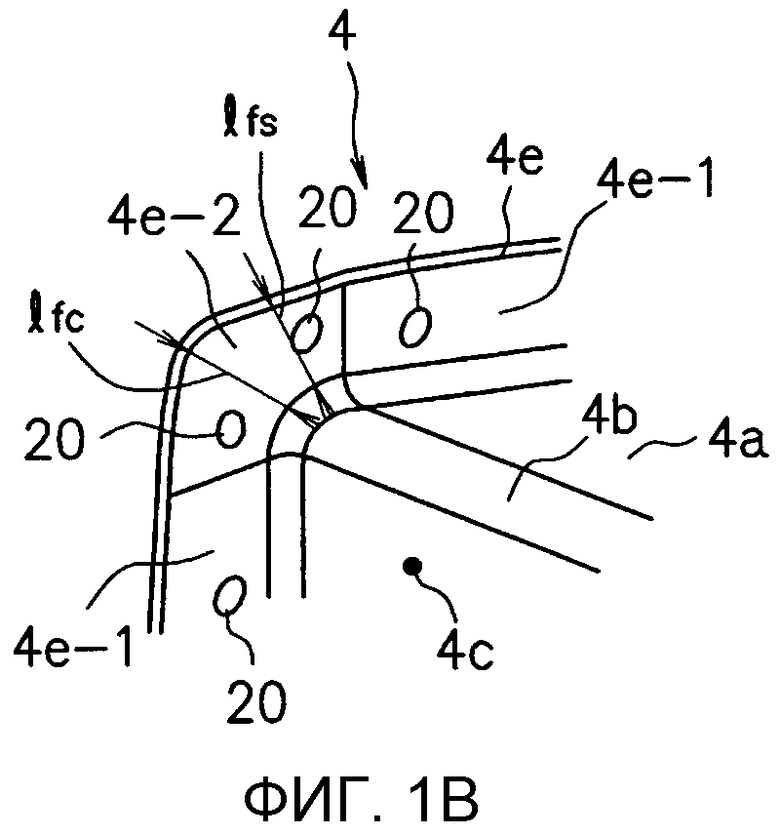

Фиг. 1B - чертеж, частично иллюстрирующий фланцевую часть поперечной траверсы пола варианта осуществления.

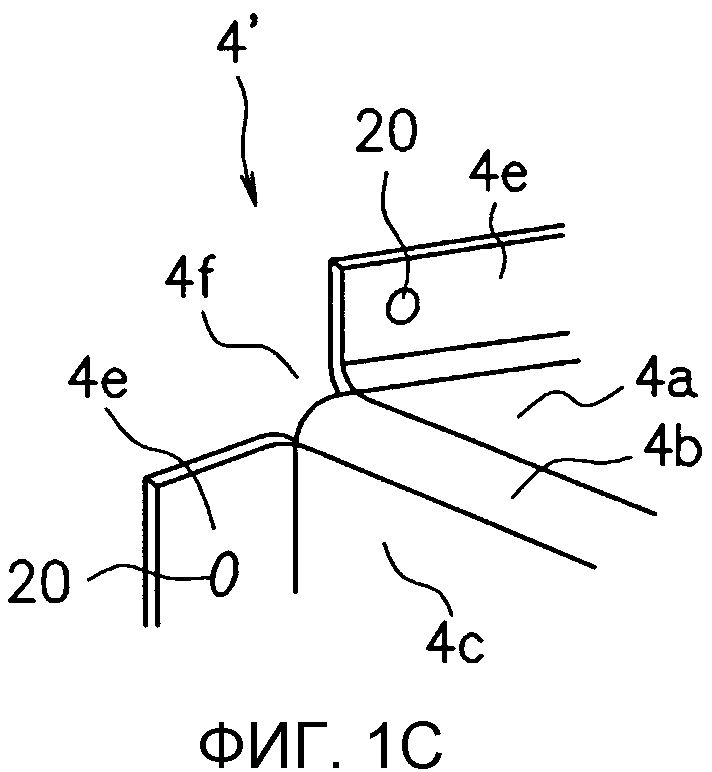

Фиг. 1C - чертеж, частично иллюстрирующий фланцевую часть традиционной поперечной траверсы пола.

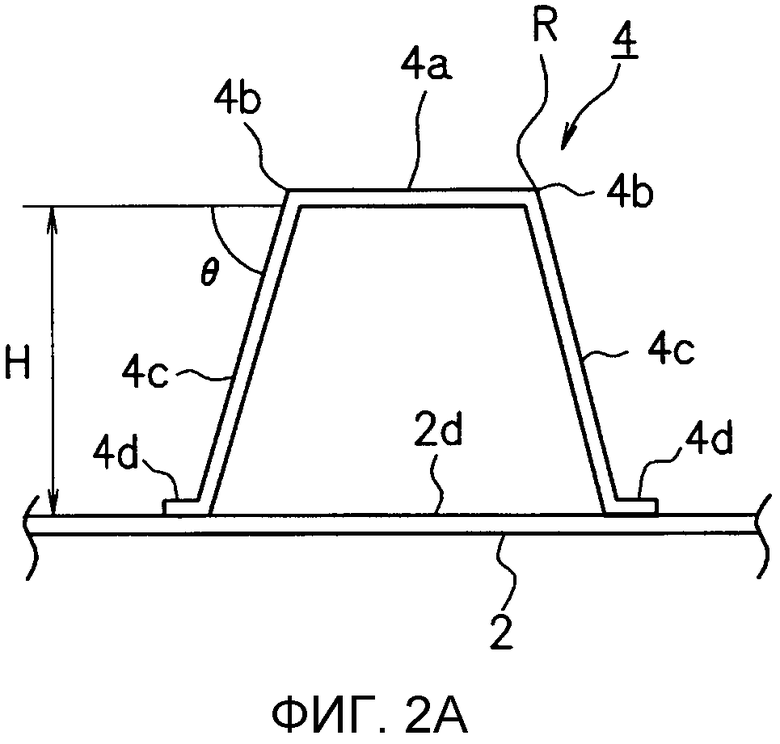

Фиг. 2A - вид в поперечном разрезе, взятом по линии II-II на фиг. 1A.

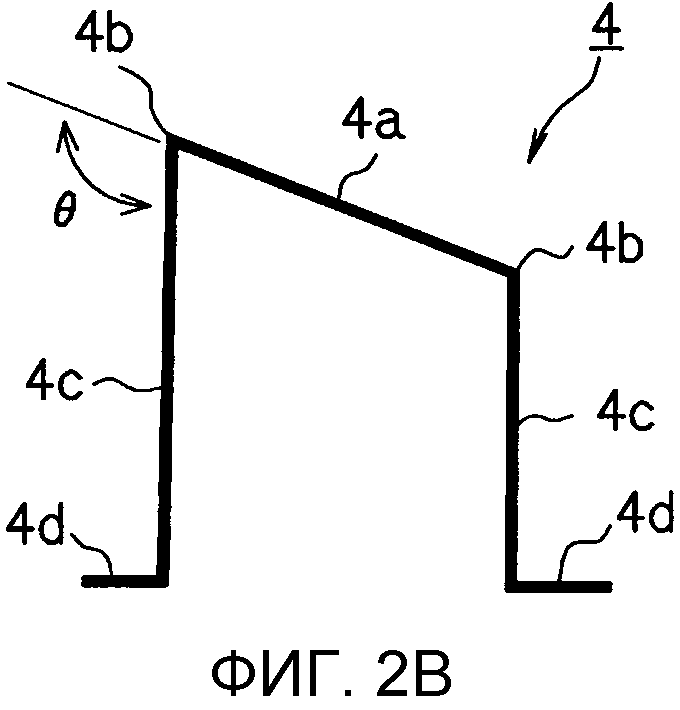

Фиг. 2B - вид в поперечном разрезе, схематично иллюстрирующий примерную поперечную траверсу пола.

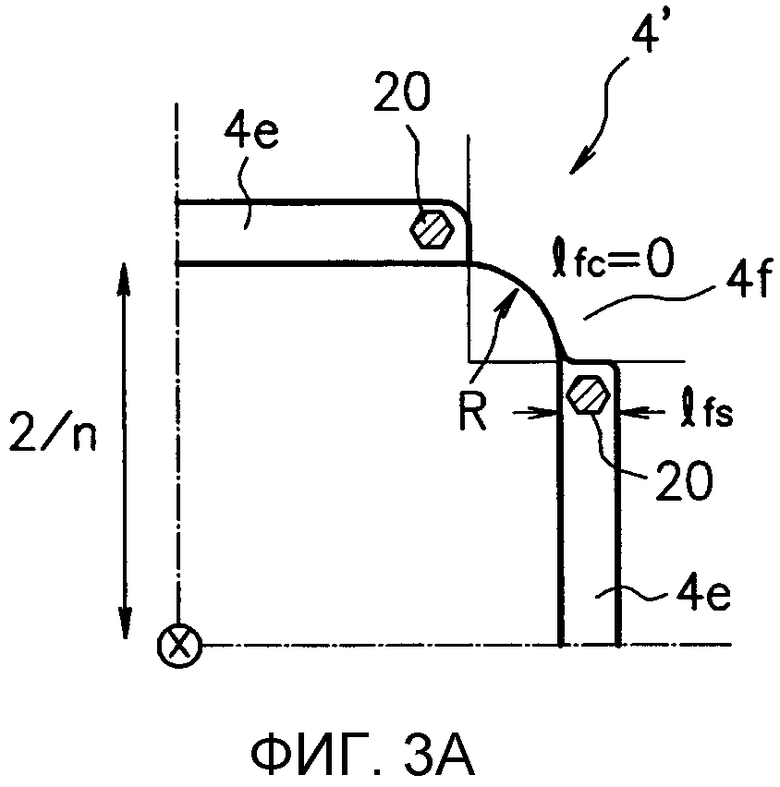

Фиг. 3A - чертеж, иллюстрирующий фланцевую и точечно сваренные части традиционной поперечной траверсы пола.

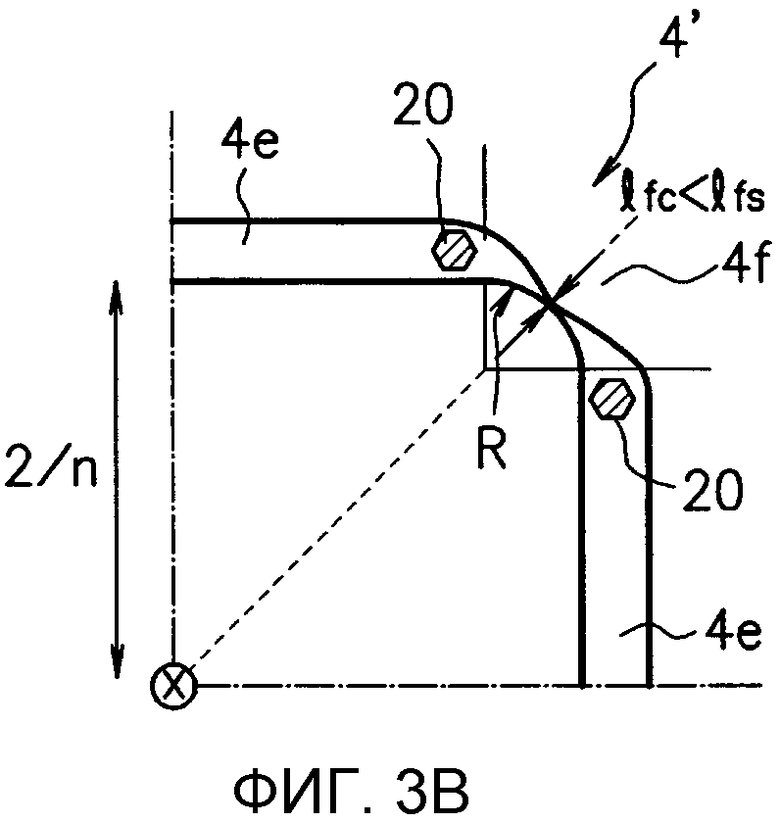

Фиг. 3B - чертеж, иллюстрирующий фланцевую и соединительную части традиционной поперечной траверсы пола.

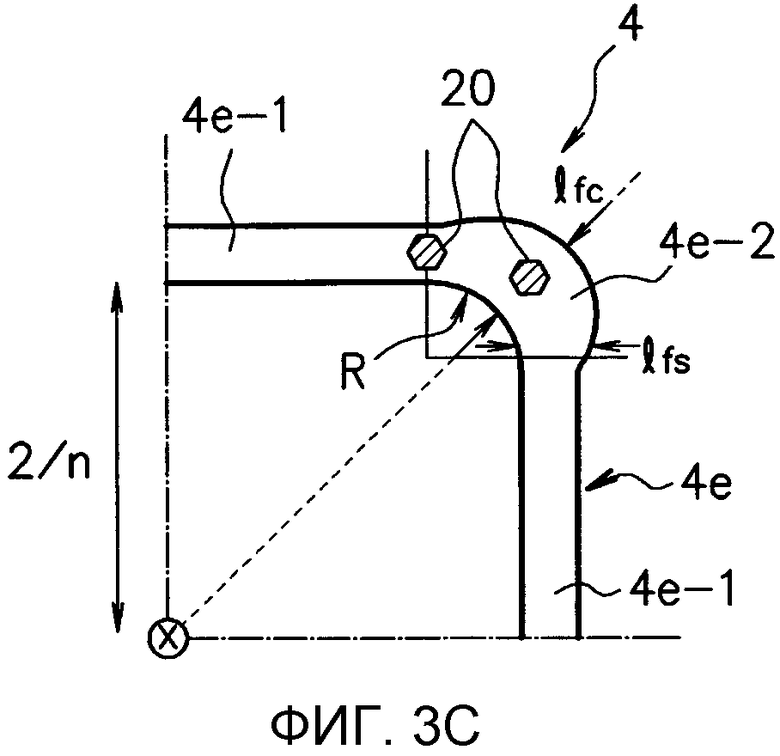

Фиг. 3C - чертеж, иллюстрирующий фланцевую и соединительную части поперечной траверсы пола варианта осуществления.

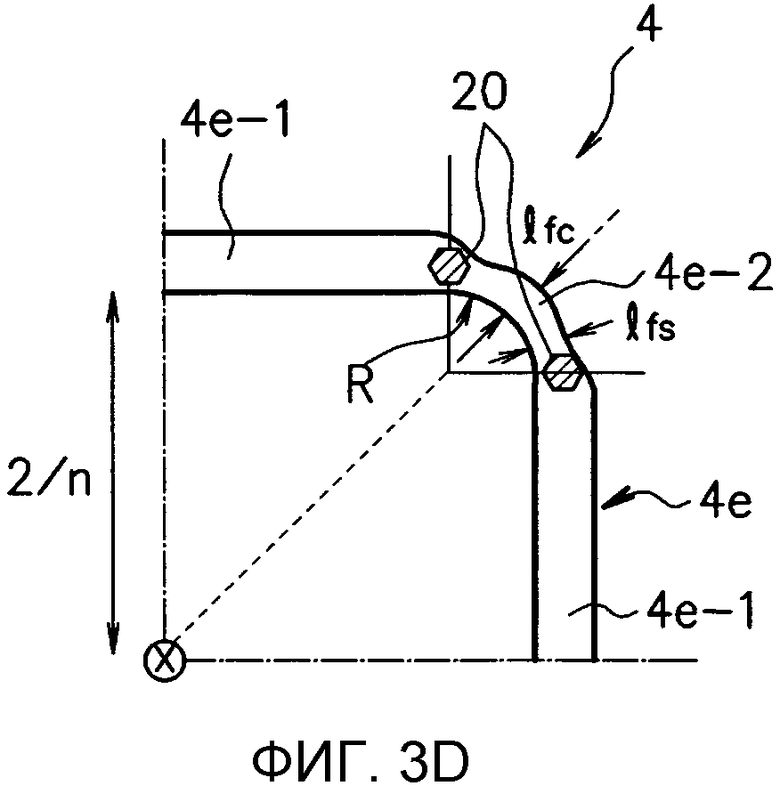

Фиг. 3D - чертеж, иллюстрирующий фланцевую и точечно сваренные части поперечной траверсы пола варианта осуществления.

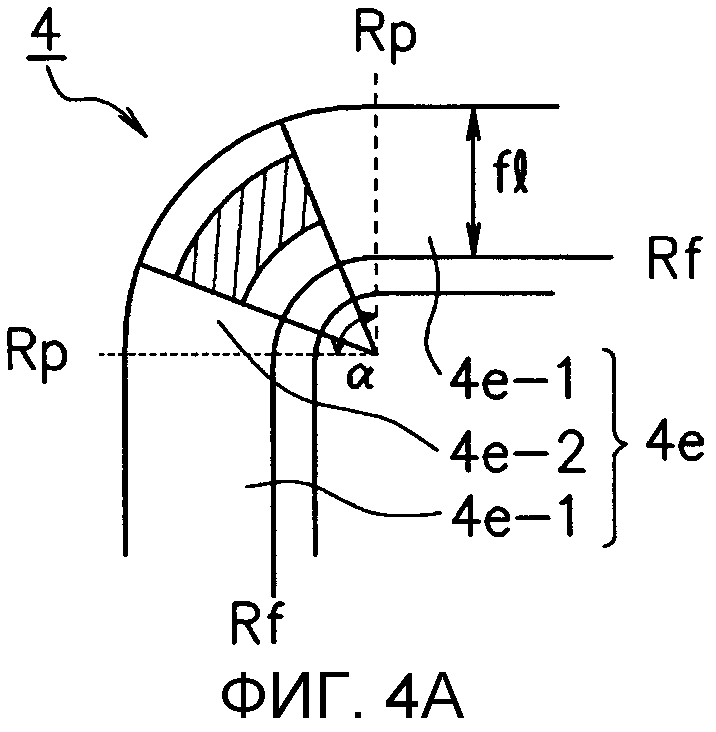

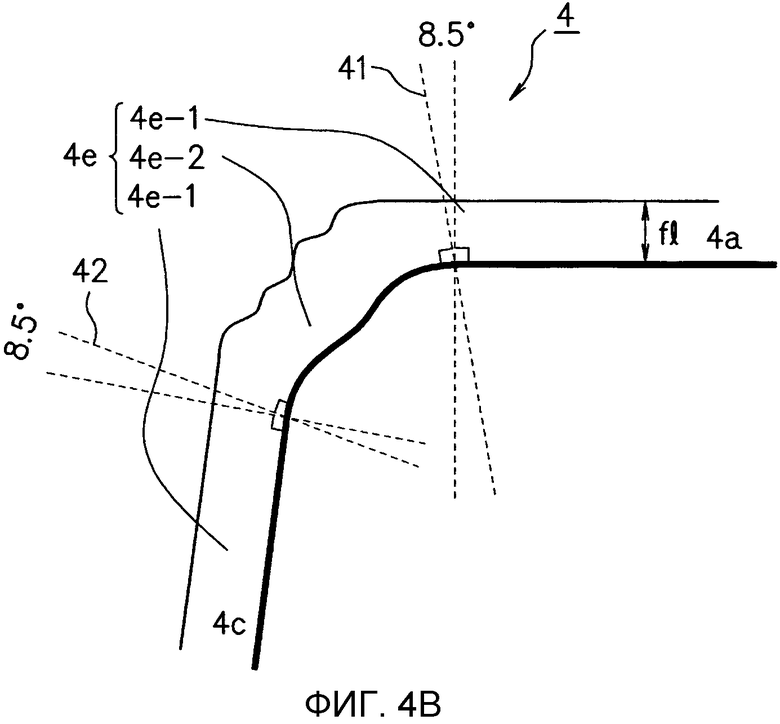

Фиг. 4A - чертеж, иллюстрирующий прямые части и изогнутую часть фланца, сформированного в поперечной траверсе пола.

Фиг. 4B - чертеж, иллюстрирующий прямые части и изогнутую часть фланца, сформированного в поперечной траверсе пола.

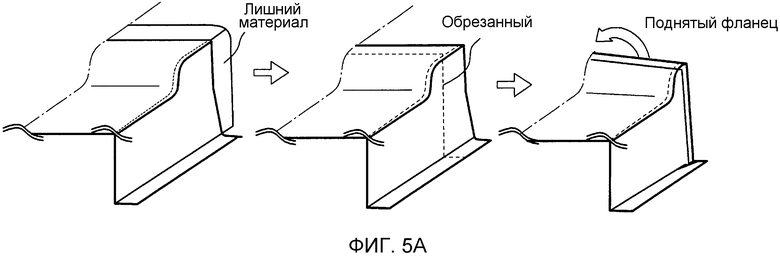

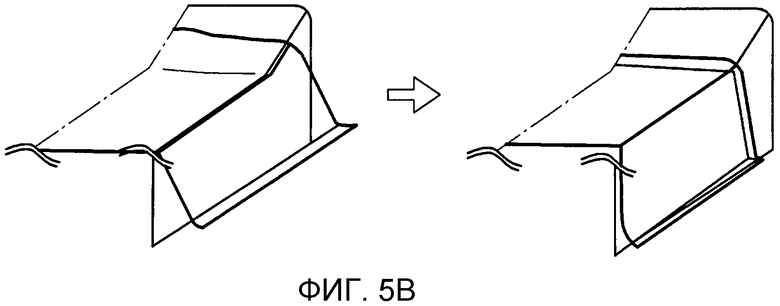

Фиг. 5A - чертеж, схематично иллюстрирующий способ формирования поперечной траверсы пола.

Фиг. 5B - чертеж, схематично иллюстрирующий способ формирования поперечной траверсы пола.

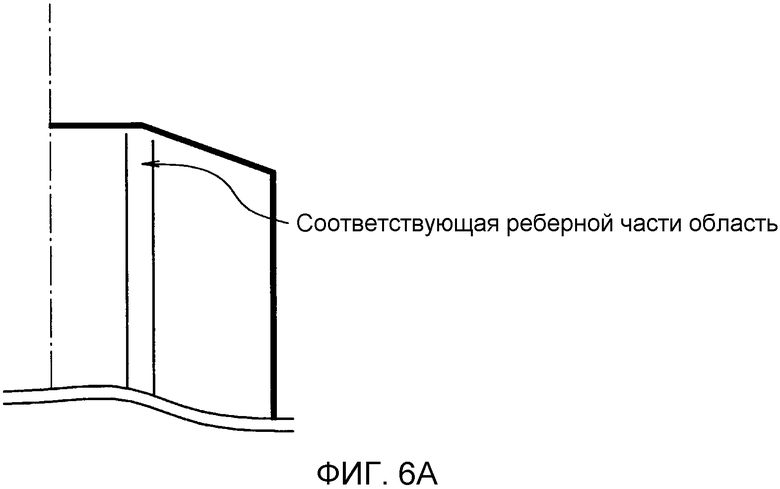

Фиг. 6A - чертеж для пояснения формы традиционной заготовки.

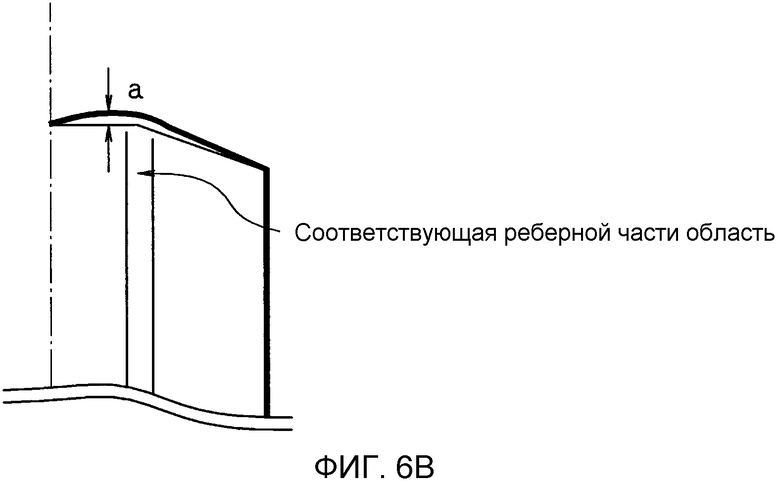

Фиг. 6B - чертеж для пояснения формы заготовки с распределенным механическим напряжением.

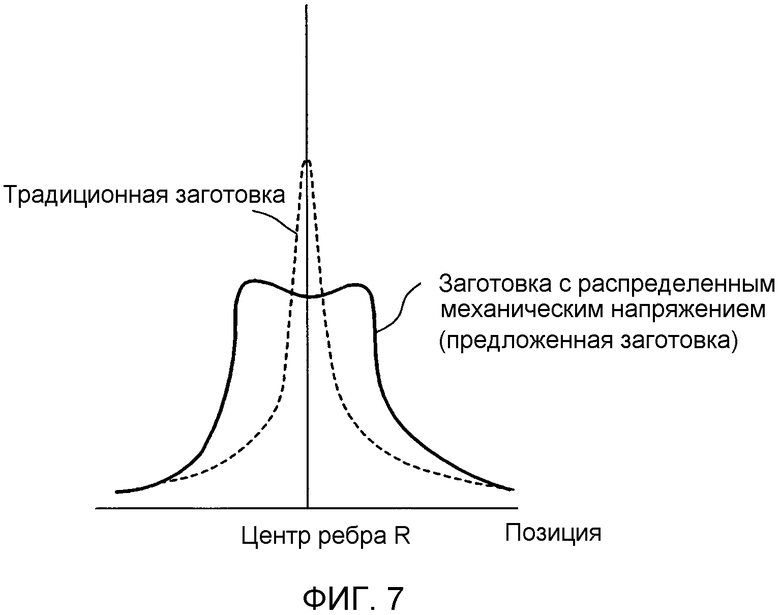

Фиг. 7 - график, иллюстрирующий примерное соотношение между позицией в изогнутой части фланца и механическим напряжением.

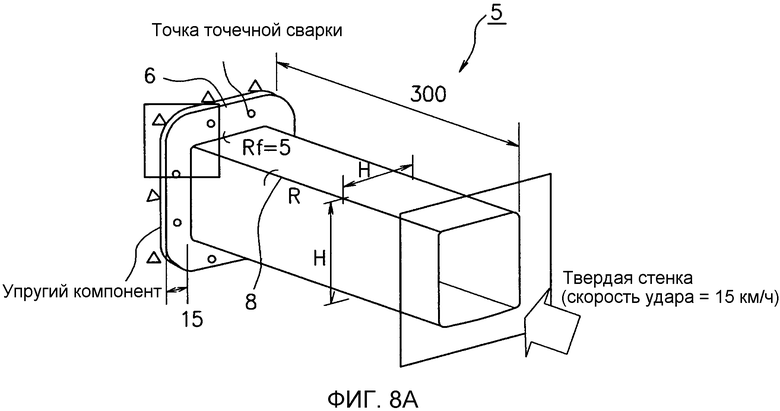

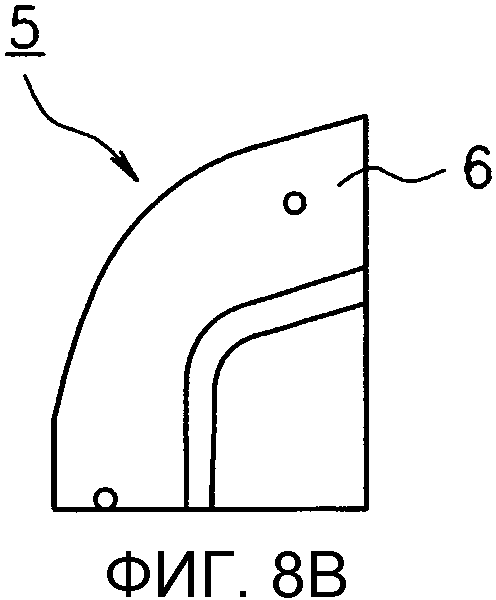

Фиг. 8A - чертеж, схематично иллюстрирующий аналитическую модель поперечной траверсы пола.

Фиг. 8B - чертеж, частично иллюстрирующий фланцевую часть аналитической модели.

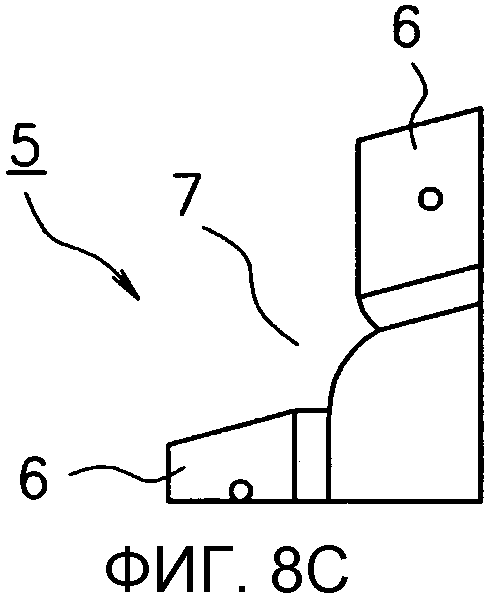

Фиг. 8C - чертеж, частично иллюстрирующий фланцевую часть аналитической модели.

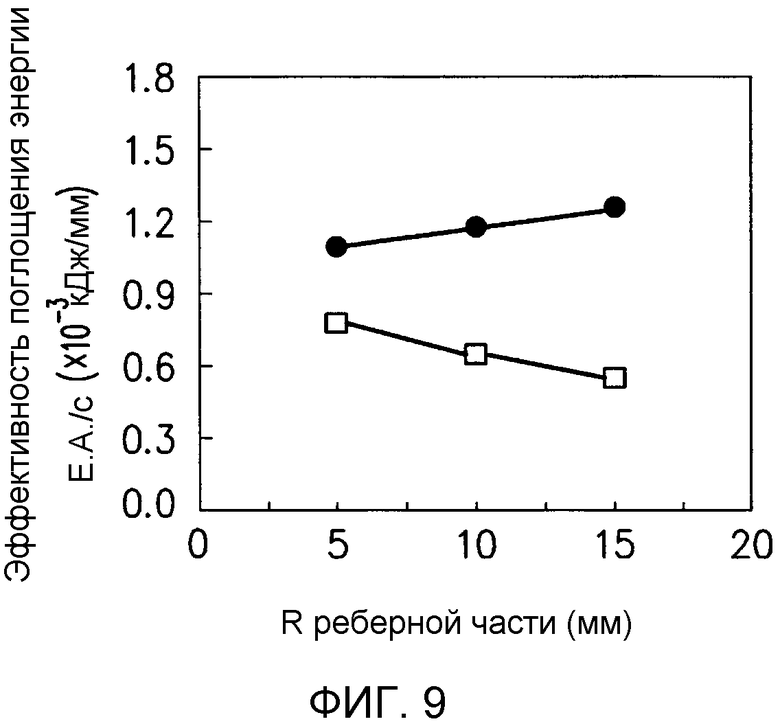

Фиг. 9 - график, иллюстрирующий соотношение между эффективностью поглощения энергии при смещении при столкновении в 5 мм (характеристика столкновения) и радиусом кривизны R реберной части.

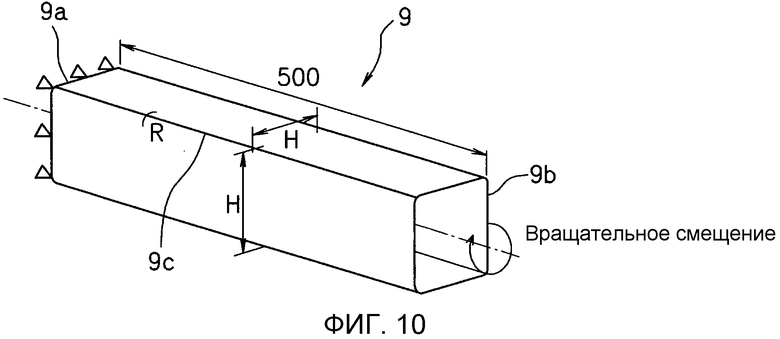

Фиг. 10 - чертеж, схематично иллюстрирующий аналитическую модель поперечной траверсы пола.

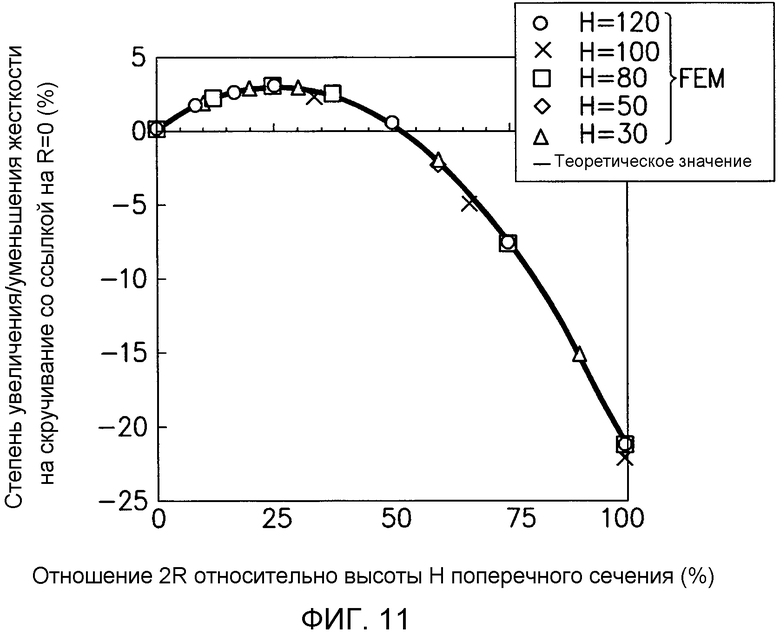

Фиг. 11 - график, иллюстрирующий степень увеличения/уменьшения жесткости на скручивание, со ссылкой на жесткость на скручивание при радиусе кривизны R в 0 мм, когда измеряется для каждого коэффициента 2R относительно высоты H поперечного сечения.

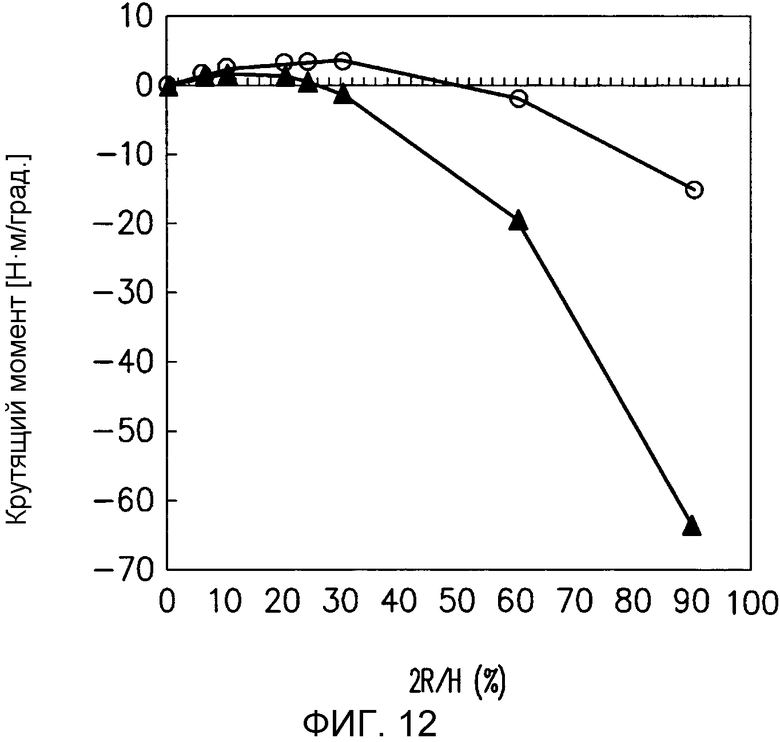

Фиг. 12 - график, иллюстрирующий влияния радиуса кривизны R реберной части, оказываемые на жесткость на скручивание, в сравнении между наличием и отсутствием прорези.

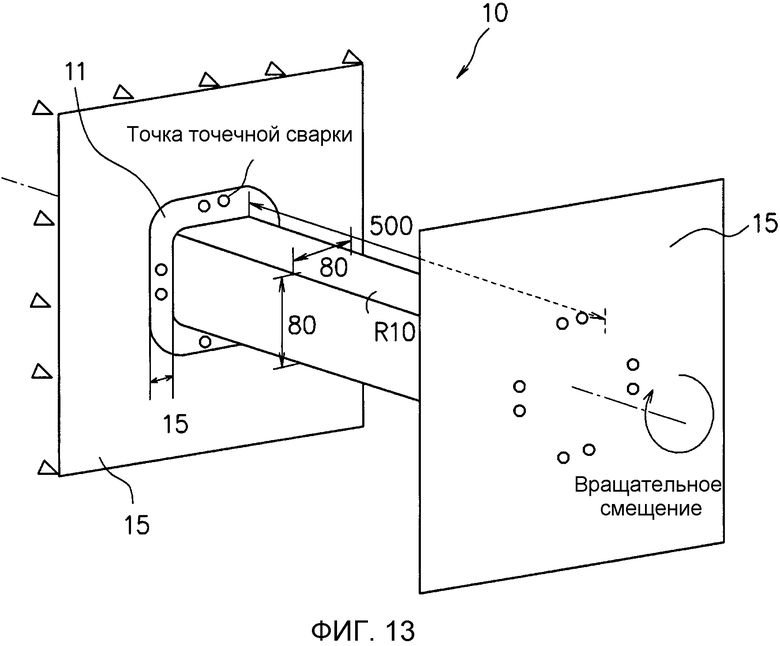

Фиг. 13 - чертеж, схематично иллюстрирующий аналитическую модель поперечной траверсы пола.

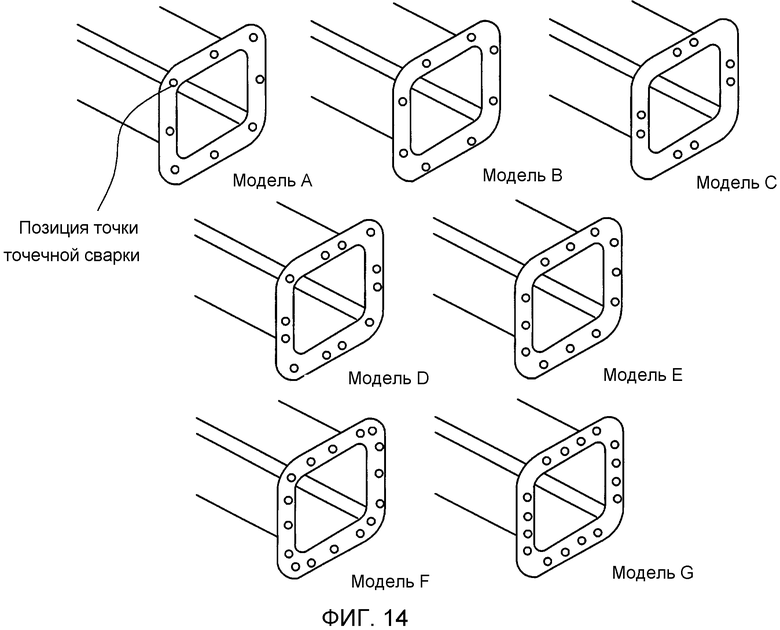

Фиг. 14 - чертеж, иллюстрирующий компоновки точек точечной сварки в моделях A-G.

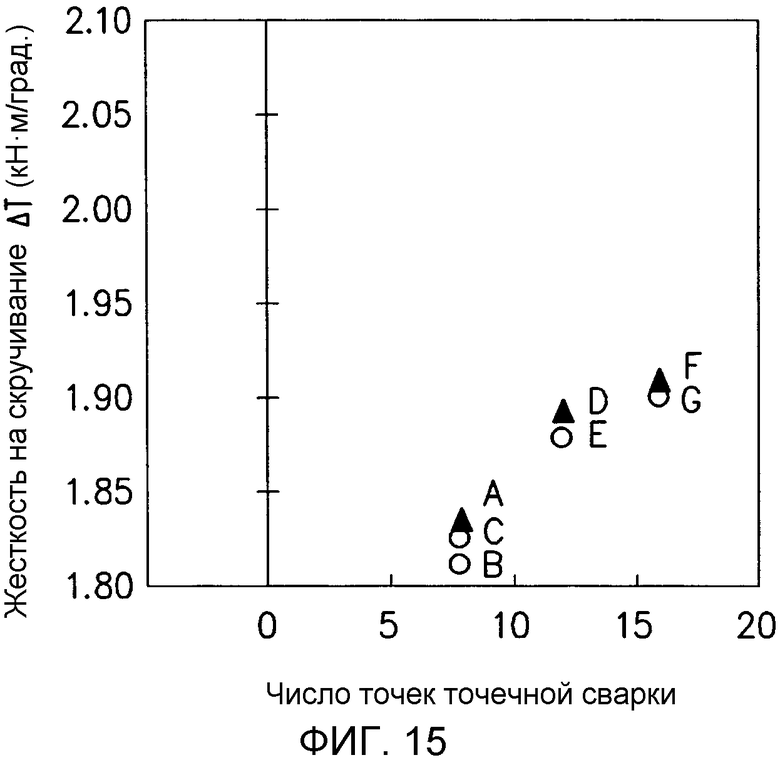

Фиг. 15 - график, иллюстрирующий соотношение между жесткостью на скручивание и числом и позициями точек точечной сварки, влияющих на него.

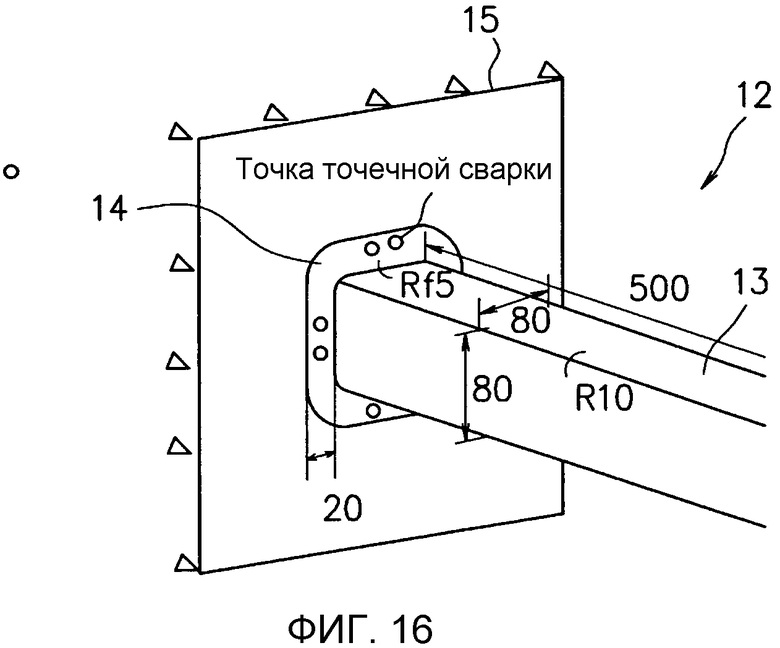

Фиг. 16 - чертеж, схематично иллюстрирующий аналитическую модель поперечной траверсы пола.

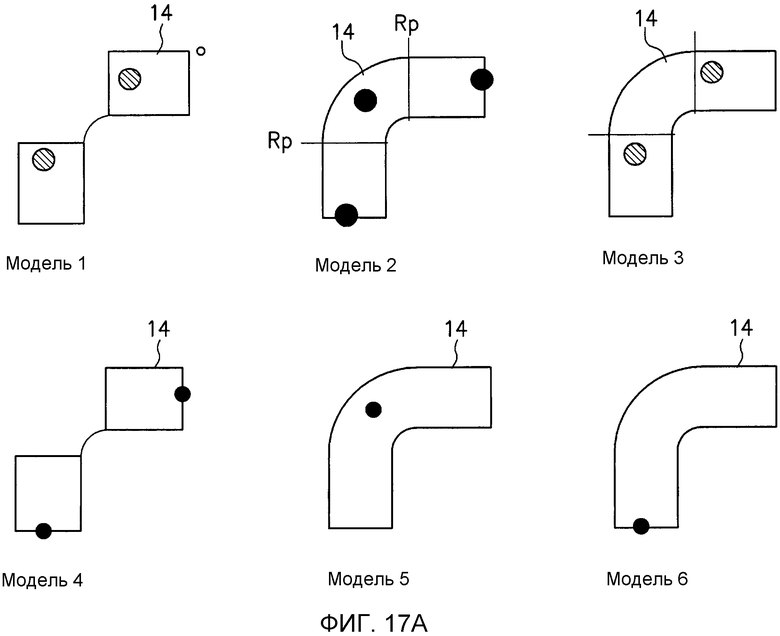

Фиг. 17A - чертеж, иллюстрирующий компоновки точек точечной сварки в моделях 1-6.

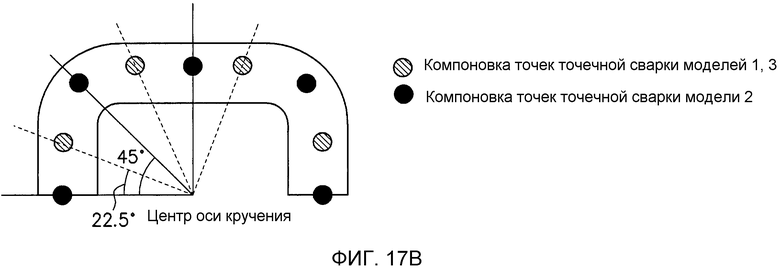

Фиг. 17B - чертеж, иллюстрирующий компоновки точек точечной сварки в моделях 1-3.

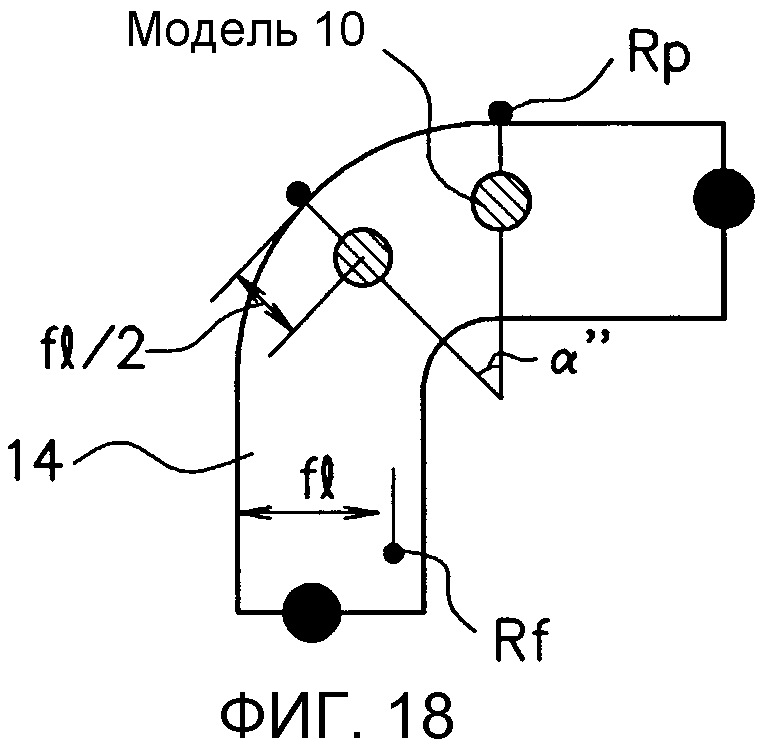

Фиг. 18 - чертеж, иллюстрирующий компоновки точек точечной сварки в моделях 2, 7, 8, 9, 10 и 16.

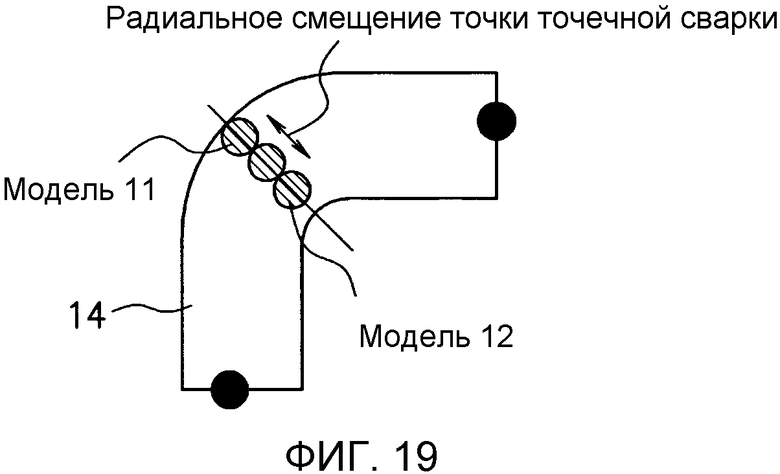

Фиг. 19 - чертеж, иллюстрирующий компоновки точек точечной сварки в моделях 2, 11 и 12.

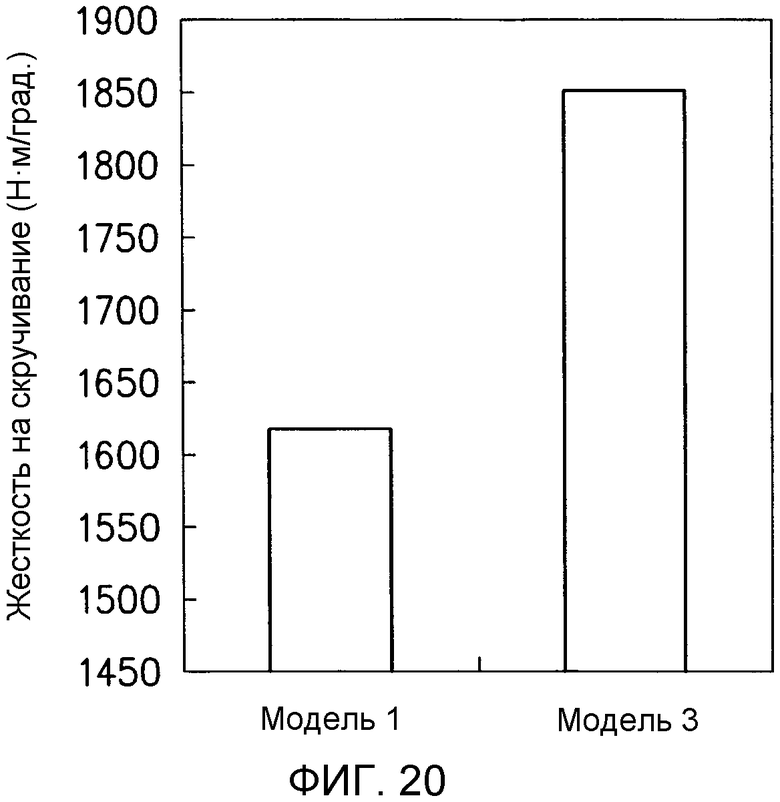

Фиг. 20 - график, иллюстрирующий жесткость на скручивание моделей 1 и 3.

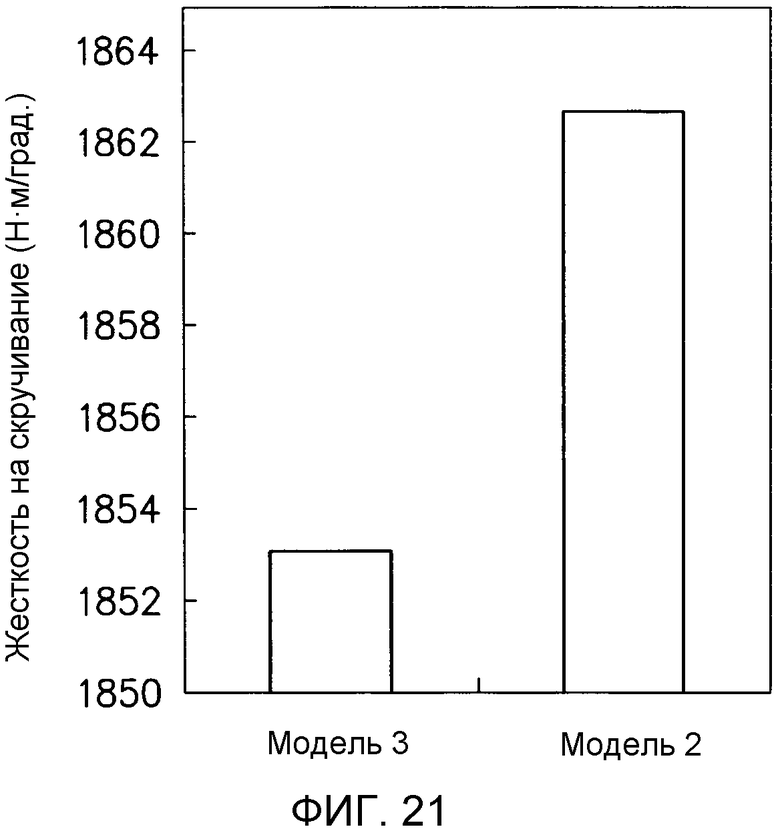

Фиг. 21 - график, иллюстрирующий жесткость на скручивание моделей 3 и 2.

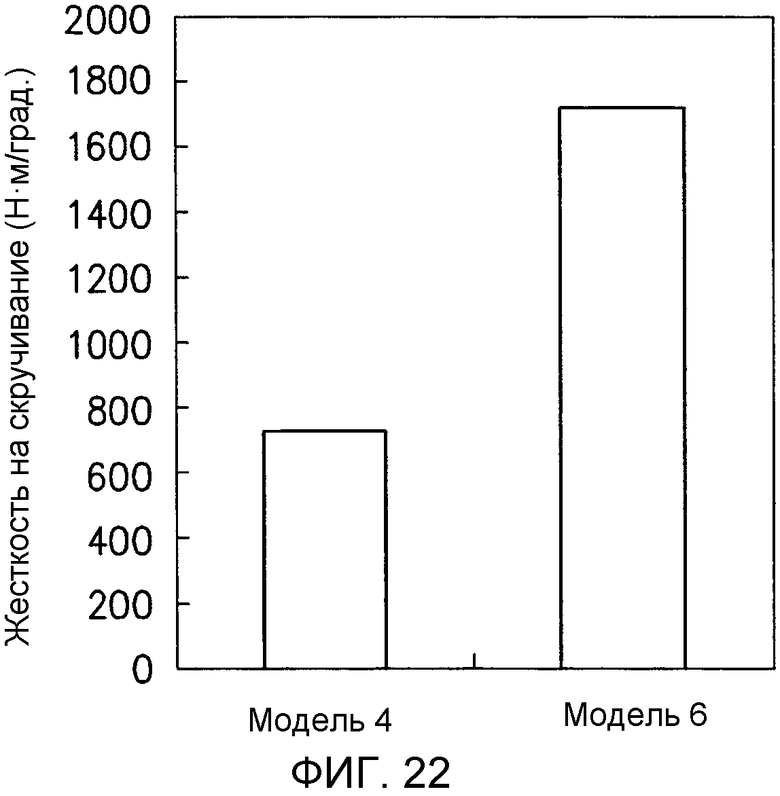

Фиг. 22 - график, иллюстрирующий жесткость на скручивание моделей 4 и 6.

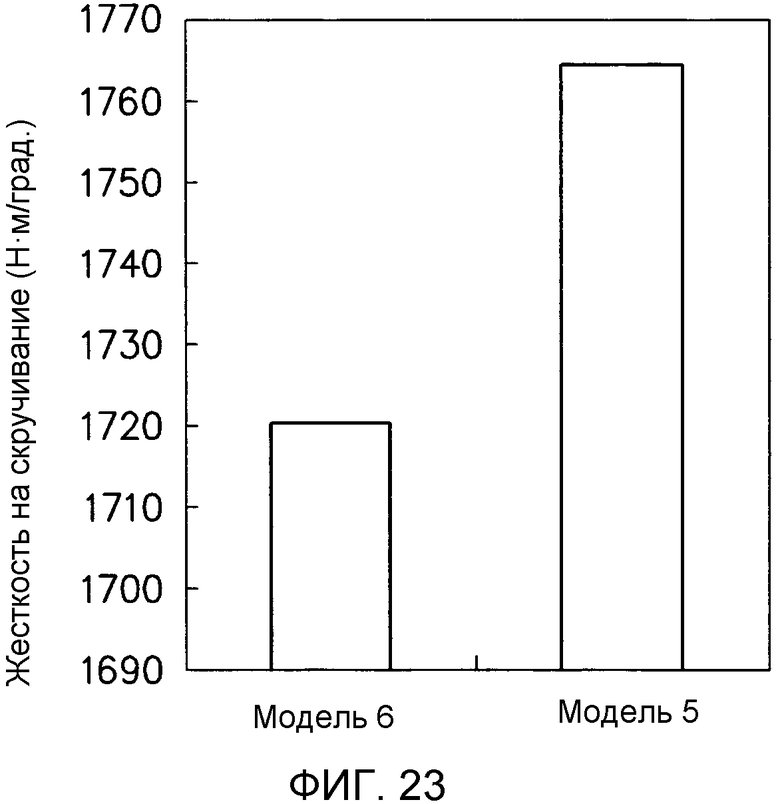

Фиг. 23 - график, иллюстрирующий жесткость на скручивание моделей 6 и 5.

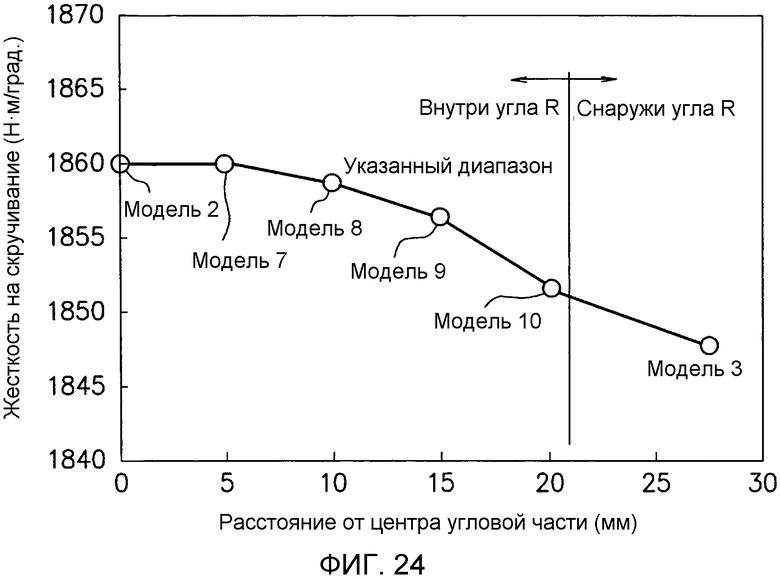

Фиг. 24 - график, совокупно иллюстрирующий жесткость на скручивание моделей 2, 3, 7, 8, 9 и 10.

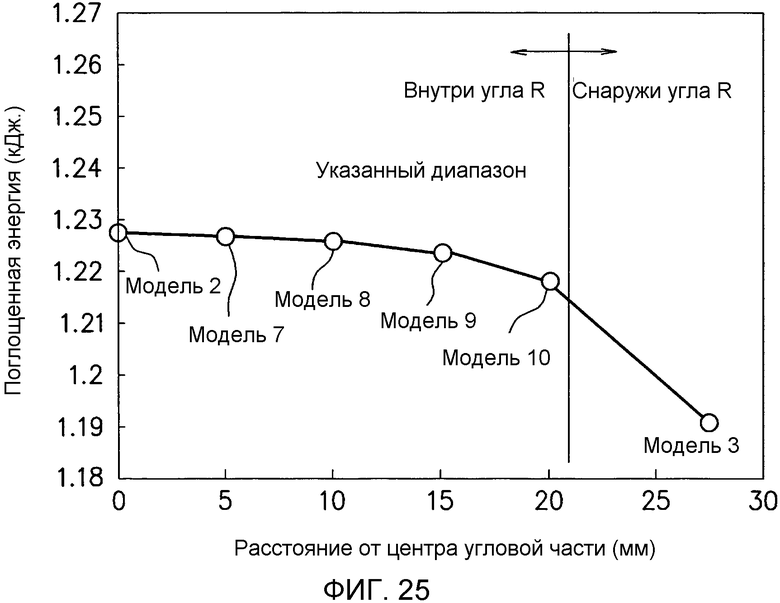

Фиг. 25 - график, совокупно иллюстрирующий поглощенную энергию моделей 2, 3, 7, 8, 9 и 10.

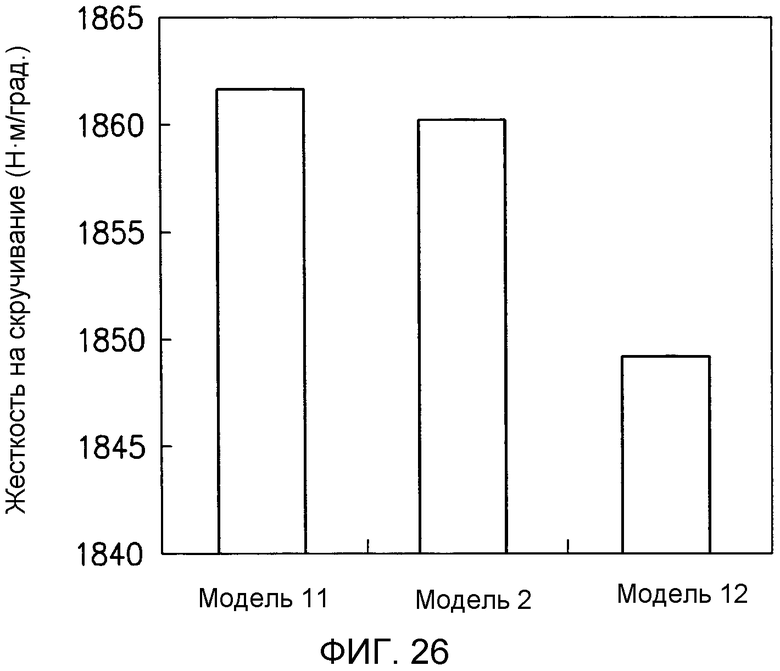

Фиг. 26 - график, иллюстрирующий жесткость на скручивание моделей 11, 2 и 12.

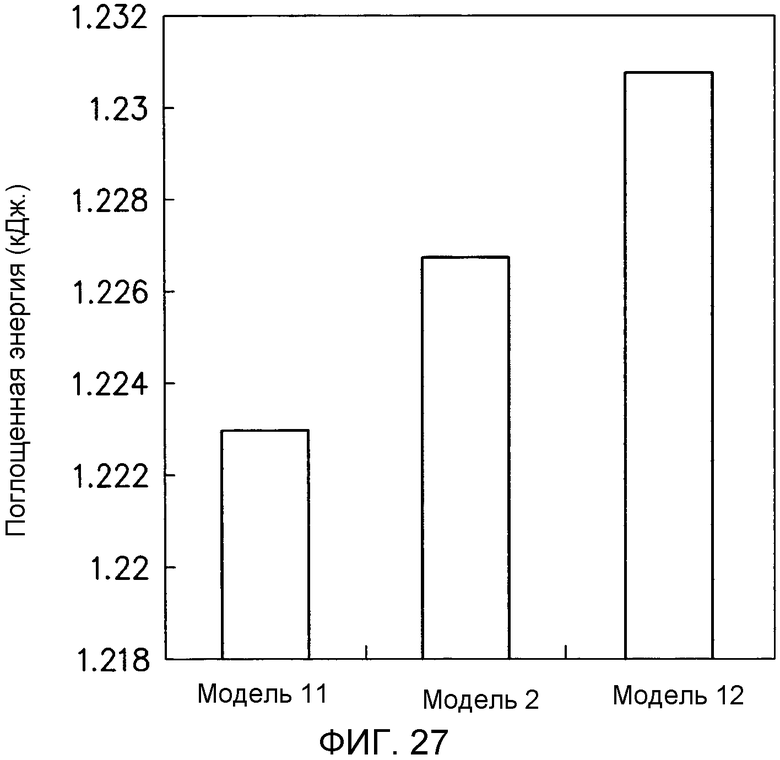

Фиг. 27 - график, иллюстрирующий поглощенную энергию моделей 11, 2 и 12.

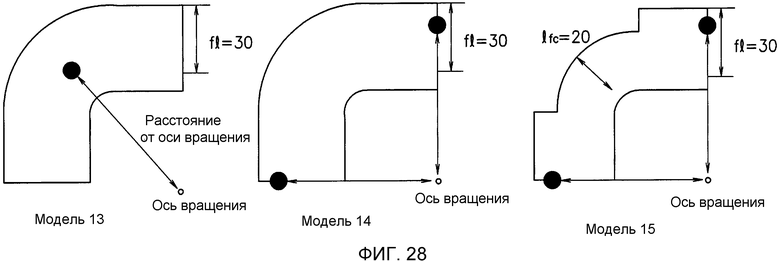

Фиг. 28 - чертеж, иллюстрирующий компоновки точек точечной сварки в моделях 13-15.

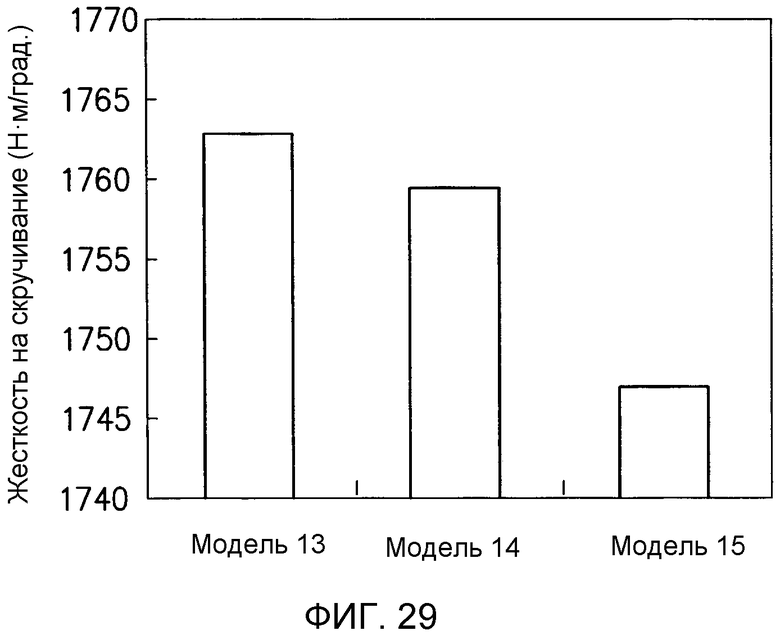

Фиг. 29 - график, иллюстрирующий жесткость на скручивание моделей 13-15.

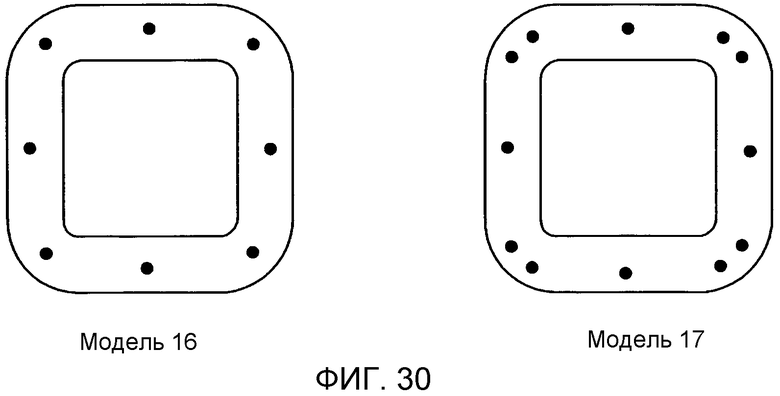

Фиг. 30 - чертеж, иллюстрирующий компоновки точек точечной сварки в моделях 16 и 17.

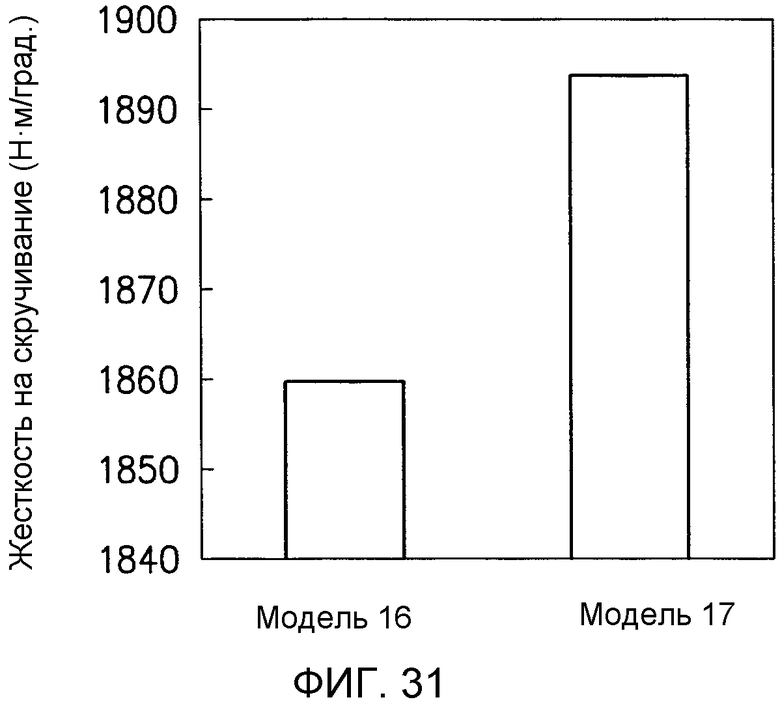

Фиг. 31 - график, иллюстрирующий жесткость на скручивание моделей 16 и 17.

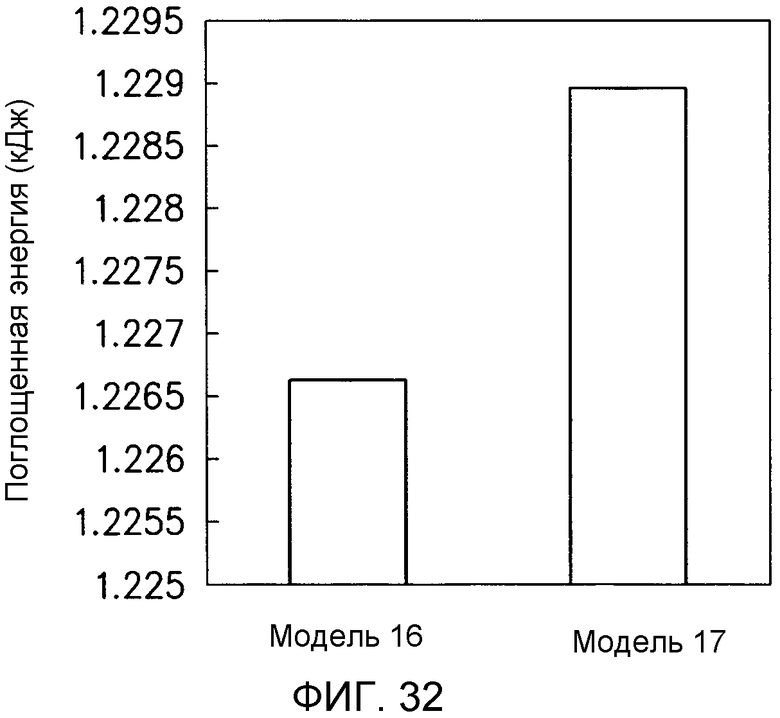

Фиг. 32 - график, иллюстрирующий поглощенную энергию моделей 16 и 17.

Подробное описание вариантов осуществления

Вариант осуществления для выполнения настоящего изобретения будет пояснен ниже со ссылкой на прилагаемые чертежи. Этот вариант осуществления приводит в пример случай, когда продольный элемент конфигурируется посредством боковой продольной балки и туннельной части передней панели пола, а поперечный элемент конфигурируется посредством поперечной траверсы пола. Отметим, однако, что настоящее изобретение не ограничивается этим и также применимо к случаю, когда, например, продольный элемент конфигурируется посредством продольного бруса крыши, а поперечный элемент конфигурируется посредством поперечной траверсы крыши.

Фиг. 1A представляет собой вид в перспективе, частично иллюстрирующий структуру 1a пола кузова 1 транспортного средства согласно этому варианту осуществления. Как видно на фиг. 1A, структура 1a пола кузова 1 транспортного средства имеет переднюю панель 2 пола, боковую продольную балку 3 в качестве продольного элемента и поперечную траверсу 4 пола в качестве поперечного элемента.

Передняя панель 2 пола имеет туннельную часть 2a в качестве продольного элемента и фланцевую часть 2b. Туннельная часть 2a имеет вертикальную стенку 2c и формируется около центра, в поперечном направлении кузова транспортного средства, передней панели 2 пола, так, чтобы выдавливать желобообразную форму поперечного сечения. Внутри (под поверхностью днища) туннельной части 2a размещаются карданный вал для передачи выходной мощности двигателя к задним колесам и различные трубопроводы. Фланцевая часть 2b формируется вертикально на каждом из обоих поперечных краев передней панели 2 пола.

Общие уровни прочности и толщины передней панели 2 пола будут достаточными. Например, прочность на растяжение в типичном варианте равна 300 МПа или приблизительно этому значению, а толщина в типичном варианте равна 0,6-0,7 мм или приблизительно этому значению.

Боковая продольная балка 3 является длинным цилиндрическим телом, сконфигурированным посредством внутренней панели 3a боковой продольной балки и внешней панели 3b боковой продольной балки. Внутренняя панель 3a боковой продольной балки и внешняя панель 3b боковой продольной балки соединяются друг с другом в типичном варианте посредством точечной сварки, с помощью фланцев, соответственно сформированных на конечных частях обоих компонентов.

Внутренняя панель 3a боковой продольной балки соединяется на своей внешней поверхности с фланцевой частью 2b передней панели 2 пола, в типичном варианте посредством точечной сварки.

Общие уровни прочности и толщины внутренней панели 3a боковой продольной балки и внешней панели 3b боковой продольной балки будут достаточными. Например, прочность на растяжение в типичном варианте равна 440-980 МПа или приблизительно этому значению, а толщина в типичном варианте равна 1,0-2,0 мм или приблизительно этому значению.

Фиг. 2A представляет собой вид в поперечном разрезе, взятом по линии II-II на фиг. 1A. Как видно на фиг. 1A и 2A, поперечная траверса 4 пола является сформованным в пресс-форме телом, состоящим из высокопрочной стали, имеющей прочность на растяжение 440 МПа или более, имеет поверхность 4a перемычки в качестве верхней поверхности, реберные части 4b, 4b, примыкающие к поверхности 4a перемычки, и поверхности 4c, 4c вертикальных стенок, примыкающие к реберным частям 4b, 4b, и имеет желобообразную форму поперечного сечения, сужающуюся таким образом, чтобы задавать почти трапециевидную форму. Поперечная траверса 4 пола также имеет фланцы 4d, 4d, которые примыкают к поверхностям 4c, 4c вертикальных стенок и выступают в стороны.

Поперечная траверса 4 пола соединяется через фланцы 4d, 4d с верхней поверхностью 2d передней панели 2 пола, в типичном варианте посредством точечной сварки.

Поперечная траверса 4 пола дополнительно имеет фланцы 4e. Как видно на фиг. 1B, фланцы 4e формируются около обоих продольных концов поперечной траверсы 4 пола, непрерывно вдоль поверхности 4a перемычки, реберных частей 4b, 4b и поверхностей 4c, 4c вертикальных стенок. Другими словами, нет прорези 4f, которая видна на фиг. 1C, которая была необходима для традиционной поперечной траверсы 4′ пола, состоящей из высокопрочной стали, имеющей прочность на растяжение 390 МПа или более.

Поперечная траверса 4 пола предпочтительно имеет прочность на растяжение 440 МПа или более, а более предпочтительно 590 МПа или более. По выбору, поперечная траверса 4 пола может быть выполнена более тонкой, и кузов транспортного средства может быть уменьшен по весу. Поперечная траверса 4 пола предпочтительно имеет толщину 1,0-2,0 мм, например, более предпочтительно 1,6 мм или менее, а еще более предпочтительно 1,4 мм или менее.

Форма поперечного сечения поперечной траверсы 4 пола не ограничивается этим и может быть формой, которая характерно иллюстрирована на фиг. 2B, с поверхностью 4a перемычки, отклоненной от горизонтальной линии.

Угол θ, сформированный между поверхностью 4a перемычки и поверхностью 4c вертикальной стенки, предпочтительно равен 80° или более и 100° или менее.

Если угол θ меньше 80°, жесткость на скручивание и характеристика противодействия столкновению станут относительно низкими. Задание угла, сформированного между поверхностью 4a перемычки и поверхностью 4c вертикальной стенки, равным 80° или более, является одним из условий для максимизации эффекта исключения прорези и чтобы предоставлять возможность исключения прорези. Таким образом, фланцы 4e могут быть сформированы посредством штамповки на обоих продольных концах поперечной траверсы 4 пола, состоящей из высокопрочной стали, имеющей прочность на растяжение в 440 МПа или более.

С другой стороны, штамповка поперечной траверсы 4 пола становится затруднительной, если угол θ превышает 100°.

Реберная часть 4b предпочтительно имеет радиус кривизны 8 мм или более. Радиус кривизны R (мм) и высота H (мм) желобообразной формы поперечного сечения, сужающейся так, чтобы задавать почти трапециевидную форму, предпочтительно удовлетворяет соотношению 0,06≤R/H≤0,25, а более предпочтительно 0,06≤R/H≤0,185.

Причина, по которой реберная часть 4b предпочтительно имеет радиус кривизны 8 мм или более, в том, что, если радиус кривизны R реберной части 4b меньше 8 мм, фланец 4e может иметь трещину или другой дефект на своем крае в процессе штамповки. В то время как радиус кривизны реберной части, как правило, задавался равным 3-5 мм или приблизительно этому значению, фланец имел большое механическое напряжение на своем крае при радиусе кривизны в 3-5 мм или приблизительно в этом значении, так что не было другого выбора, чем предоставление прорези, вместо фланца, около реберной части.

Причина, по которой условие 0,06≤R/H≤0,25 является предпочтительным, может быть пояснена на основе результатов, иллюстрированных на графике на фиг. 11. Фиг. 11 представляет собой график, иллюстрирующий степень увеличения/уменьшения жесткости на скручивание, со ссылкой на жесткость на скручивание при радиусе кривизны R в 10 мм, когда измеряется для каждого соотношения 2R относительно высоты H поперечного сечения. Если условие 0,12≤R/H≤0,50 или 0,06≤R/H≤0,25 удовлетворяется, жесткость на скручивание может быть увеличена больше, чем ожидается от формы с радиусом кривизны R, равным 0 мм.

Удовлетворяя соотношению 0,06≤R/H≤0,25, радиус кривизны R реберной части 4b увеличивается с традиционного радиуса, тем самым, удлинение при фланцевании во время штамповки может быть смягчено, чтобы пресекать возможные возникновения деформации растяжения на краю фланца 4e. Соответственно, несомненно предотвращается появление трещины в процессе производства, посредством штамповки, поперечной траверсы 4 пола, имеющей фланцы 4e, сформированные на обоих продольных концах, и, таким образом, фланцы 4e формируются более надежным способом на обоих продольных концах поперечной траверсы 4 пола.

Причина, по которой диапазон 0,06≤R/H≤0,185 является предпочтительным, в том, что жесткость на скручивание может быть увеличена по сравнению с традиционной обычной поперечной траверсой пола. Традиционная обычная поперечная траверса пола имеет радиус кривизны R реберной части, равный 3-5 мм или приблизительно этому значению, и высоту H поперечного сечения, равную 100 мм или приблизительно этому значению. Если диапазон 0,12≤2R/H≤0,37 или 0,06≤R/H≤0,185 удовлетворяется, жесткость на скручивание может быть увеличена по сравнению с жесткостью на скручивание поперечной траверсы пола, в типичном варианте имеющей радиус кривизны R, равный 5 мм, и высоту H поперечного сечения 100 мм (2R/H=10%).

Фланцы 4e, 4e, сформированные на поперечной траверсе 4 пола, имеют, как иллюстрировано на фиг. 1B, прямые части 4e-1, 4e-1, которые протягиваются вдоль поверхности 4a перемычки и поверхности 4c боковой стенки, и изогнутую часть 4e-2, которая протягивается вдоль реберной части 4b.

Фиг. 3A и фиг. 3B являются чертежами, иллюстрирующими фланец 4e и соединительную часть 20 традиционной поперечной траверсы 4′ пола при просмотре в осевом направлении. С другой стороны, фиг. 3C и фиг. 3D являются чертежами, иллюстрирующими фланец 4e и соединительную часть 20 поперечной траверсы 4 пола варианта осуществления.

Как видно на фиг. 1B, 3C и 3D, соединительная часть (точечно сваренная часть) 20 для соединения с вертикальной стенкой 2c или с внутренней панелью 3a боковой продольной балки спроектирована, чтобы совпадать с изогнутой частью 4e-2. В то время как по меньшей мере одна соединительная часть 20 попадает в изогнутую часть 20, как иллюстрировано на фиг. 3C, соединительная часть 20 может альтернативно попадать, как иллюстрировано на фиг. 3D, на границу между прямой частью 4e-1 и изогнутой частью 4e-2, так, чтобы лежать поперек обеих частей. Посредством соединительной части 20 поперечная траверса 4 пола соединяется с передней панелью 2 пола или боковой продольной балкой 3.

Посредством такого предоставления соединительной части 20 в изогнутой части 4e-2 фланца 4e поперечная траверса 4 пола и вертикальная стенка 2c или внутренняя панель 3a боковой продольной балки накрепко соединяются, и, таким образом, кузов 1 транспортного средства может быть улучшен по жесткости структуры пола и характеристике передачи нагрузки под нагрузкой от удара.

Кроме того, как иллюстрировано на фиг. 3C и 3D, фланец 4e имеет ширину lfc фланца в центре в направлении периметра своей изогнутой части 4e-2, которая не меньше, чем минимальная ширина lfs фланца в области, исключающей центр в направлении периметра изогнутой части 4e-2. Отметим, что в этой спецификации "центр в направлении периметра изогнутой части" не означает точную половину центрального угла α (см. фиг. 4, например) изогнутой части 4e-2, а в типичном варианте означает приблизительно диапазон α±5%, который протягивается по обеим сторонам от центра (точного центра) в направлении периметра изогнутой части 4e-2. Например, ширина lfc фланца определяется как минимальная ширина в ±5% диапазоне с обеих сторон от центра.

Как описано выше, низкая пластичность по сравнению с пластичностью листа низкопрочной стали и плохая формуемость являются проблемами высокопрочной стали, которая должна применяться к автомобильным компонентам. Для применения высокопрочной стали, следовательно, эффективным является упрощение геометрии компонентов, а особенно поиск геометрии, не имеющей фрагмента, на который оказывает влияние удлинение при фланцевании.

Упрощенная геометрия компонентов может, однако, ухудшать различные характеристики, включающие в себя вышеописанную характеристику столкновения, и жесткость на скручивание, и жесткость на изгиб кузова транспортного средства.

Как иллюстрировано на фиг. 1C и 3A, поперечная траверса 4′ пола, предназначенная для применения с высокопрочной сталью, просто обеспечивает необходимый уровень формуемости в настоящее время посредством предоставления прорези 4f во фланцах 4e, сформированных на продольных концах, с тем, чтобы задавать геометрию, не имеющую фрагмента, на который оказывает влияние удлинение при фланцевании. Поскольку этот вид прорези 4f предусматривается вдоль реберной части 4b, так что, если радиус кривизны R реберной части 4b является большим, как следствие, область прорези 4f неизбежно увеличивается. По этой причине радиус кривизны R реберной части 4b поперечной траверсы 4 пола в настоящее время ограничивается небольшим значением 3-5 мм или приблизительно этим значением.

Даже для случая, когда, как иллюстрировано на фиг. 3B, фланец 4e остается вдоль реберной части 4b, необходимый уровень формуемости просто обеспечивается посредством ограничения ширины lfc фланца в центре в направлении периметра изогнутой части 4e-2 до минимальной ширины (т.е., lfc<lfs), с тем, чтобы допускать геометрию, не имеющую фрагмента, на который оказывает влияние удлинение при фланцевании.

Структура 1a пола кузова 1 транспортного средства требует наличия высокого уровня характеристики амортизации удара для защиты пассажиров в случае бокового удара, аналогично тому, что требуется для боковой продольной балки 3, иллюстрированной на фиг. 1A. В частности, поперечная траверса 4 пола является компонентом, для которого характеристика амортизации удара на первоначальной стадии удара в осевой (в направлении ширины транспортного средства) форме разрушения.

Если жесткость на скручивание и жесткость на изгиб кузова транспортного средства являются плохими, кузов транспортного средства вызывает упругую деформацию вследствие реактивной силы, привносимой от поверхности дороги к движущемуся транспортному средству, так что возможность сцепления с дорогой шины больше не будет соответствовать задуманной цели, и устойчивость движения транспортного средства будет ухудшаться. Соответственно, также требуется поперечная траверса 4 пола, расположенная почти в продольном центре кузова транспортного средства, чтобы улучшать жесткость на скручивание кузова транспортного средства.

Фиг. 4A и 4B являются чертежами, иллюстрирующими прямые части 4e-1, 4e-1 и изогнутую часть 4e-2 фланца 4e, сформированного в поперечной траверсе 4 пола. На фиг. 4A символ Rp представляет начальную точку и конечную точку изогнутой части 4e-2, а символ Rf представляет кривую, указывающую позицию возвышения фланца 4e. Отметим, что фиг. 4A иллюстрирует случай, когда прямые части 4e-1, 4e-1 и изогнутая часть 4e-2 имеют одинаковую ширину фланца.

Как видно на фиг. 4A, точка соединения предпочтительно предоставляется в области изогнутой части 4e-2, которая удовлетворяет 1/4-3/4 центрального угла α (градусы) изогнутой части 4e-2, а также удовлетворяет 1/10-9/10 ширины f1 фланца (мм) (огороженная область на фиг. 4A).

Примеры способов соединения включают в себя электросварку сопротивлением, такую как точечная сварка, различные типы лазерной сварки и спайку, при этом точечная сварка предпочтительна с точки зрения стоимости.

Если изогнутая часть 4e-2 явно не определена, точка, в которой должна быть применена точечная сварка, определяется, как иллюстрировано на фиг. 4B. Фиг. 4B иллюстрирует случай, когда угол θ между поверхностью 4a перемычки и поверхностью 4c вертикальной стенки равен приблизительно 85°, с колеблющимся радиусом кривизны в изогнутой части 4e-2 и с неоднородной шириной фланца.

Точка, в которой должна быть осуществлена точечная сварка, определяется следующим образом. В поперечном сечении поперечной траверсы 4 пола поблизости от фланца 4e, около границы между поверхностью 4a перемычки и реберной частью 4b, отыскивается линия 41 нормали, которая отклоняется на заданный угол (например, угол, равный 10% угла θ (=8,5°)) от линии нормали на поверхности 4a перемычки. Аналогично, около границы между поверхностью 4c вертикальной стенки и реберной частью 4b обнаруживается линия 42 нормали, которая имеет наклон на заданный угол (например, угол, равный 10° угла θ (=8,5°)) от линии нормали на поверхности 4c вертикальной стенки. Точечная сварка выполняется в области фланца 4e, выступающей из области, окруженной этими двумя нормальными линиями 41, 42. В то время как заданный угол был задан как 10% от θ, эффективная точка, в которой должна быть осуществлена точечная сварка, может быть определена, даже если изогнутая часть 4e-2 является неясной, посредством определения заданного угла в диапазоне 10±2% от θ.

Далее будет пояснен способ формирования поперечной траверсы 4 пола.

Фиг. 5A и 5B являются чертежами, схематично иллюстрирующими способы формирования поперечной траверсы 4 пола.

Способы формирования поперечной траверсы 4 пола выбираются из способа, иллюстрированного на фиг. 5A, основанного на холодной штамповке, обрезке лишних материалов и поднятии фланца 4e; и способа, иллюстрированного на фиг. 5B, основанного на сгибании заготовки с развернутой формой. Однако любая попытка получить непрерывный фланец 4e, имеющий изогнутую часть 4e-2 и, соответственно, большую ширину фланца, будет, естественно, создавать трещины в изогнутой части 4e-2 вследствие удлинения при фланцевании и складок в основании, приводя к недостаткам при получении желаемой геометрии. Кроме того, многие из текущих обычных способов формирования выбирают сгибание с точки зрения улучшения коэффициента экономичности заготовок. В этом случае формирование трещин в части с удлиненными фланцами будет проблемой, которая должна быть решена.

Когда выбирается сгибание, предпочтительно используется заготовка, имеющая развернутую форму изделия, поскольку сгибание дает меньшее растягивание материала, чем при штамповке.

Фиг. 6A является чертежом для пояснения традиционной формы заготовки, а фиг. 6B является чертежом для пояснения геометрии с распределенным механическим напряжением.

Для того чтобы формировать фланец 4e, имеющий приблизительно большую длину вокруг всего периметра реберной части 4b, желательно использовать форму заготовки с распределенным механическим напряжением, иллюстрированную на фиг. 6B, в которой избыточный геометрический допуск "a" дополнительно предоставляется для сконструированной формы заготовки поперечной траверсы 4 пола, особенно в соответствующей фланцу области вдоль соответствующей реберной части области (области, в конечном счете сформированной в реберную часть 4b). Используя форму заготовки с распределенным механическим напряжением, снабженную избыточным геометрическим допуском "a", может не допускаться локализация изогнутой части 4e-2 во время удлинения при фланцевании.

Фиг. 7 представляет собой график, иллюстрирующий примерное соотношение между позицией в изогнутой части 4e-2 фланца 4e и механическим напряжением. Абсцисса на фиг. 7 представляет позицию на краю фланца, а ордината представляет степень уменьшения толщины фланца.

Как видно на фиг. 7, используя форму заготовки с распределенным механическим напряжением (сконструированную заготовку), предотвращается локализация деформации, таким образом, может быть получен хороший результат формования в части с удлинением при фланцевании с распределенной деформацией (распределенным механическим напряжением). Когда используется традиционная заготовка, фланец имеет тенденцию утончаться локально в области изогнутой части 4e-2, соответствующей центру в направлении периметра реберной части 4b (см. прерывистую линию на фиг. 7). В отличие от этого, когда используется заготовка с распределенным механическим напряжением, фланец не будет максимально утончаться в области изогнутой части 4e-2, соответствующей центру в направлении периметра реберной части 4b (см. сплошную линию на фиг. 7).

Избыточный геометрический допуск "a" предпочтительно задается, чтобы удовлетворять соотношению 0,03(R+fl) ≤a≤0,5(R+fl), где R представляет радиус кривизны реберной части 4b, а fl представляет ширину прямой части 4e-1 фланца 4e, который иллюстрирован на фиг. 4B.

Предусматривая избыточный геометрический допуск "a" этого диапазона, может подавляться увеличение степени реального удлинения при фланцевании на кромке фланца, привносимой посредством деформации сжатия в основании возвышения фланца. Это обусловлено тем, что напряжение сжатия формируется в основании, и, таким образом, центральный угол, вокруг которого реберная часть формируется в форме заготовки, увеличивается. Т.е., предоставляя избыточный геометрический допуск "a", реальный периметр части удлинения при фланцевании может увеличиваться, и, таким образом, может быть предотвращена локализация деформации.

В то время как вариант осуществления, описанный выше, учитывал случай, когда поперечная траверса 4 пола имела желобообразную форму поперечного сечения, она может альтернативно быть цилиндрическим телом, формируемым, например, посредством гидроформования (с замкнутой формой поперечного сечения). В этом случае фланцы могут быть сформированы на обоих продольных концах поперечной траверсы пола так, чтобы окружать весь периметр, или могут быть сформированы так, чтобы быть непрерывными только вдоль поверхности перемычки, реберной части, примыкающей к поверхности перемычки, и поверхности вертикальной стенки, примыкающей к реберной части.

Пример 1

Далее будут пояснены результаты оценок различных характеристик структуры пола кузова транспортного средства согласно настоящему изобретению, проанализированных посредством CAE (FEM Code: LS-DYNA ver. 971). Моделью материала, используемого в данном случае, был лист холоднокатаной стали с прочностью на растяжение класса 590 МПа и толщиной 1,4 мм.

Основной анализ соотношения между геометрией поперечной траверсы пола и характеристикой столкновения

Фиг. 8A является чертежом, схематично иллюстрирующим простую модель 5 формы (называемой "аналитической моделью 5" далее в данном документе) поперечной траверсы 4 пола. Характеристики осевого разрушения, требуемые для поперечной траверсы 4 пола, были проанализированы, при этом представляя их с помощью аналитической модели 5, иллюстрированной на фиг. 8A.

Аналитическая модель 5 имеет высоту поперечного сечения H=80 мм, ширину фланца fl=15 мм, возвышение фланца Rf=5 мм, полную длину = 300 мм, радиус кривизны реберной части 8 R=5, 10, 15 мм и имеет фланец 6 на одном продольном конце. Фланец 6 был сформирован, чтобы иметь прорезь 7 в своей изогнутой части для представления традиционного примера (фиг. 8C), а также сформирован непрерывно вокруг всего периметра без формирования прорези для представления настоящего изобретения (фиг. 8B), с периметром поперечного сечения компонента как "s".

Характеристика столкновения была оценена с точки зрения эффективности поглощения энергии (ЕА/с) при смещении при столкновении на 5 мм, вносимом столкновением со скоростью удара 15 км/ч.

Фиг. 9 представляет собой график, иллюстрирующий соотношение между эффективностью поглощения энергии (характеристика столкновения) и радиусом кривизны R реберной части 8 при 5-мм смещении при столкновения. В графике на фиг. 9 точка • представляет настоящее изобретение, а точка □ представляет традиционный пример.

Как видно на фиг. 9, традиционный пример понижается в характеристике столкновения, когда радиус кривизны R реберной части 8 увеличивается. В отличие от этого, настоящее изобретение увеличивается в характеристике столкновения, когда радиус кривизны R реберной части 8 увеличивается.

Понятно из аналитических результатов, что с целью улучшения характеристики столкновения эффективным является увеличение радиуса кривизны R реберной части 8, а не предоставление прорези на фланце 6, сформированном на продольном конце.

Основной анализ соотношения между геометрией поперечной траверсы пола и жесткостью на скручивание

Фиг. 10 представляет собой чертеж, схематично иллюстрирующий аналитическую модель 9 поперечной траверсы 4 пола. Жесткость на скручивание, требуемая для поперечной траверсы 4 пола, была проанализирована, при этом представляя ее с помощью аналитической модели 9, иллюстрированной на фиг. 10.

Аналитическая модель 9 имеет высоту поперечного сечения H= 30 до 120 мм, полную длину=500 мм и радиус кривизны реберной части 9c R=0 до 60 мм. Таблица 1 резюмирует проанализированные комбинации высоты H поперечного сечения и радиуса кривизны R.

Смещение на одном конце 9a аналитической модели 9 было полностью заблокировано, а на другом конце 9b было применено вращательное смещение.

Жесткость на скручивание была оценена с точки зрения момента Н·м на единичный угол (град), т.е., Н·м/град, который формируется в аналитической модели 9.

Фиг. 11 представляет собой график, иллюстрирующий аналитические результаты степени увеличения/уменьшения жесткости на скручивание, со ссылкой на жесткость на скручивание при радиусе кривизны R в 0 мм, когда изучаются для каждого соотношения 2R относительно высоты H поперечного сечения.

Из фиг. 11 понятно, что жесткость на скручивание максимизируется, когда радиус кривизны R реберной части 9c равен 12,5% от H, независимо от высоты H поперечного сечения.

Фиг. 12 представляет собой график, иллюстрирующий воздействия радиуса кривизны R реберной части 9c, оказываемые на жесткость на скручивание, в сравнении между наличием и отсутствием прорези. Аналитическая модель 9 (высота поперечного сечения H=100 мм), такая же, как и показанная на фиг. 10, была использована, чтобы представлять настоящее изобретение. Была представлена аналитическая модель 9 как имеющая фланец, сформированный непрерывно по всему периметру, хотя фактически не снабженная фланцем. С другой стороны, аналитическая модель 9 была снабжена прорезью в отдельных реберных частях 9c, до глубины 5 мм от продольного конца, чтобы представлять традиционный пример. Аналитическая модель 9 была представлена как имеющая прорези в изогнутых частях, хотя фактически не снабжена фланцем. В графике на фиг. 12 точка ο представляет настоящее изобретение, а точка

представляет традиционный пример.

представляет традиционный пример.

Понятно из фиг. 12, что настоящее изобретение достигает большей жесткости на скручивание, чем жесткость на скручивание традиционного примера со снабженными прорезями фланцами.

Основной анализ положения точечной сварки на фланце

Фиг. 13 представляет собой чертеж, схематично иллюстрирующий аналитическую модель 10 поперечной траверсы 4 пола.

Аналитическая модель 10 имеет высоту поперечного сечения H=80 мм, ширину фланца fl=15 мм, полную длину=500 мм, радиус кривизны реберной части R=10 мм и имеет фланцы 11 на обоих продольных концах, сформированных непрерывно по всему периметру. Отдельные фланцы 11 были соединены посредством точечной сварки с жесткими стенками 15, смещение одной жесткой стенки 15 было полностью заблокировано, а к другой жесткой стенке 15 было применено вращательное смещение.

Фиг. 14 представляет собой чертеж, иллюстрирующий компоновки точек точечной сварки на фланце 11 на конце аналитической модели 10.

Модель A имеет точечно сваренные части в центре отдельных изогнутых частей и в центре отдельных прямых частей на фиг. 11, всего восемь точек.

Модель B имеет точечно сваренные части на границах между отдельными изогнутыми частями и прямыми частями фланца 11, всего восемь точек.

Модель C имеет точечно сваренные части в позициях, разделяющих на три части отдельные прямые части фланца 11, всего восемь точек.

Модель D имеет точечно сваренные части в центре отдельных изогнутых частей и в позициях, разделяющих на три части отдельные прямые части фланца 11, всего двенадцать точек.

Модель E имеет точечно сваренные части на границах между отдельными изогнутыми частями и прямыми частями и в центре отдельных прямых частей фланца 11, всего двенадцать точек.

Модель F имеет точечно сваренные части в центре отдельных изогнутых частей, на границах между отдельными изогнутыми частями и прямыми частями и в центре отдельных прямых частей фланца 11, всего шестнадцать точек.

Модель G имеет точечно сваренные части на границах между отдельными изогнутыми частями и прямыми частями и в позиции, разделяющей на три части отдельные прямые части фланца 11, всего шестнадцать точек.

Фиг. 15 является графиком, иллюстрирующим соотношение между числом и позициями точек точечной сварки, которые оказывают влияние на жесткость на скручивание.

Из фиг. 15 было обнаружено, что по сравнению с таким же числом точек точечной сварки модели A, D и F (кривая  ), имеющие точки точечной сварки в изогнутых частях фланца 11 аналитической модели 10, дали наивысшую жесткость на скручивание. Вкратце, было обнаружено, что жесткость на скручивание может быть улучшена посредством предоставления точечно сваренных частей для соединения с внутренней панелью боковой продольной балки или с туннельной частью переднего пола в изогнутых частях фланца 11.

), имеющие точки точечной сварки в изогнутых частях фланца 11 аналитической модели 10, дали наивысшую жесткость на скручивание. Вкратце, было обнаружено, что жесткость на скручивание может быть улучшена посредством предоставления точечно сваренных частей для соединения с внутренней панелью боковой продольной балки или с туннельной частью переднего пола в изогнутых частях фланца 11.

Аналитические условия

Фиг. 16 является чертежом, иллюстрирующим квадратно-цилиндрическую аналитическую модель 12.

Аналитическая модель 12 имеет радиус кривизны реберной части 13 R=10 мм, угол, сформированный посредством изогнутой части реберной части 13 α=90°, высоту поперечного сечения H=80 мм, ширину фланца fl=20 мм, возвышение фланца Rf=5 мм, полную длину=500 мм с фланцами 14, предусмотренными на обоих продольных концах, аналогично аналитической модели 10, иллюстрированной на фиг. 13. Фланец 14 был сформирован, чтобы иметь прорезь 7 в изогнутой своей части для представления модели с прорезью (такой же, что и на фиг. 8C), а также сформирован непрерывно по всему периметру без формирования прорези для представления настоящего изобретения (так же, как на фиг. 8B).

Аналитическая модель 12 была соединена через фланец 14 с прочными стенками 15 посредством точечной сварки. Диаметр точки составил 6 мм. Аналитической модели 12 были предоставлены значения механических характеристик, эквивалентные значениям обычного листа холоднокатаной стали класса 590 МПа, имеющего толщину 1,4 мм. Была приложена скручивающая нагрузка, при этом фиксируя одну твердую стенку 15, придавая вращательное смещение другой твердой стенке (не иллюстрирована) вокруг оси аналитической модели 12.

Фиг. 17A представляет собой чертеж, иллюстрирующий компоновки точек точечной сварки на фланце 14 аналитической модели 12.

Модель 1 имеет прорезь в каждой изогнутой части фланца 14 и имеет точки точечной сварки в прямых частях фланца 14.

Модель 2 не имеет прорези в изогнутой части фланца 14 и имеет точки точечной сварки в центре прямых частей и изогнутых частях фланца 14.

Модель 3 не имеет прорези в изогнутой части фланца 14 и имеет точки точечной сварки в прямых частях фланца 14.

Модель 4 имеет прорезь в каждой изогнутой части фланца 14 и имеет точки точечной сварки в центре прямых частей фланца 14.

Модель 5 не имеет прорези в изогнутой части фланца 14 и имеет точку точечной сварки в центре каждой изогнутой части фланца 14.

Модель 6 не имеет прорези в изогнутой части фланца 14 и имеет точку точечной сварки в центре прямых частей фланца 14.

С помощью моделей 1-6, иллюстрированных на фиг. 17A, влияния прорези, оказываемые на жесткость на скручивание, и преимущество предоставления точек точечной сварки в изогнутых частях фланца 14 были исследованы.

В каждой из моделей 1-3, как иллюстрировано на фиг. 17B, точки точечной сварки, всего восемь, были равно распределены вокруг центральной оси кручения.

С другой стороны, в каждой из моделей 4-6 было использовано всего четыре точки точечной сварки.

Фиг. 18 представляет собой чертеж, иллюстрирующий компоновки точек точечной сварки в модели 2 и ее модифицированных моделях 7, 8, 9, 10 и 16.

В этом исследовании, касающемся компоновок точек точечной сварки на фланце 14, позиции в таких областях, но возможно приносящие лучшие результаты, были изучены. Как иллюстрировано на фиг. 18, точка точечной сварки была предусмотрена в фиксированном центре каждой прямой части фланца 14, а также предусмотрена в изогнутой части, в то же время изменяя центральный угол α′′ с 0° до 45° с интервалами в 11,3°.

Точка точечной сварки в изогнутой части фланца 14 попадает на позицию с центральным углом α′′ в 45° в модели 2, попадает в позицию с центральным углом α′′ в 33,6° в модели 7, попадает в позицию с центральным углом α′′ в 22,5° в модели 8, попадает в позицию с центральным углом α′′ в 11,3° в модели 9 и попадает в позицию с центральным углом α′′ в 0° в модели 10. В модели 16 она попадает в позицию в прямой части фланца (точка в 25 мм от центра изогнутой части).

Фиг. 19 представляет собой чертеж, иллюстрирующий компоновки точек точечной сварки в модели 2 и ее модифицированных моделях 11 и 12.

В этом исследовании было изучено соотношение между жесткостью на скручивание и позицией точечной сварки, при этом двигая точку точечной сварки в радиальном направлении изогнутой части фланца 14.

Позиция точечной сварки в изогнутой части фланца 14 попадает в центральную позицию по ширине фланца 14 в модели 2, попадает в позицию, ближайшую к кромке фланца 14 в модели 11, и попадает в позицию, ближайшую к кривой, указывающей позицию возвышения фланца 14 в модели 12.

Жесткость на скручивание была оценена с точки зрения жесткости на скручивание на каждый единичный угол кручения (Н·м/град), до того как отдельные модели демонстрировали пластичную деформацию.

Результаты

Фиг. 20 представляет собой график, иллюстрирующий жесткость на скручивание моделей 1-3; Фиг. 21 - график, иллюстрирующий жесткость на скручивание моделей 3 и 2; Фиг. 22 - график, иллюстрирующий жесткость на скручивание моделей 4 и 6; и Фиг. 23 - график, иллюстрирующий жесткость на скручивание моделей 6 и 5.

Из сравнения между фиг. 20 и 22 было установлено, что высокий уровень жесткости на скручивание может быть получен посредством формирования изогнутой части фланца без прорези.

Было понято из сравнения между фиг. 21 и 23, при том же числе точек точечной сварки, что высокий уровень жесткости на скручивание может быть получен посредством размещения точек точечной сварки в изогнутой части фланца. Если точки точечной сварки располагаются за пределами изогнутой части фланца, жесткость на скручивание и характеристика столкновения будут ухудшаться, не достигая желательных эксплуатационных качеств.

Фиг. 24 представляет собой график, совокупно иллюстрирующий жесткость на скручивание моделей 2, 3, 7, 8, 9, 10 и 3; Фиг. 25 - график, совокупно иллюстрирующий поглощенную энергию моделей 2, 3, 7, 8, 9, 10 и 3; Фиг. 26 - график, иллюстрирующий жесткость на скручивание моделей 2, 11 и 12; и Фиг. 27 - график, иллюстрирующий поглощенную энергию моделей 2, 11 и 12.

Понятно из графиков на фиг. 24 и 25, что, для случая, когда точка точечной сварки располагается в изогнутой части фланца, более высокие уровни жесткости на скручивание и поглощенной энергии могут быть получены посредством размещения точки точечной сварки около центра фланца (область в диапазоне от 1/10 до 9/10 центрального угла (град) изогнутой части).

Понятно из графика 26, что в случае, когда точка точечной сварки располагается в изогнутой части фланца, более высокие уровни жесткости на скручивание и поглощенной энергии могут быть получены посредством расположения точки точечной сварки ближе к краю фланца (область в диапазоне 1/2 до 1 ширины фланца (мм)).

Понятно из графика 27, что в случае, когда точка точечной сварки располагается в изогнутой части фланца, более высокие уровни жесткости на скручивание и поглощенной энергии могут быть получены посредством расположения точки точечной сварки ближе точке закругленного возвышения фланца (область в диапазоне от 0 до 1/2 ширины фланца (мм)).

То есть, понятно из графиков на фиг. 26 и 27, что с целью балансирования высокой жесткости на скручивание и большой поглощенной энергии, является эффективным размещать точку точечной сварки в области, находящейся в диапазоне от 1/4 до 3/4 ширины фланца.

Фиг. 28 представляет собой чертеж, иллюстрирующий компоновки точек точечной сварки в моделях 13-15.

Как видно на фиг. 28, во всех моделях 13-15 каждая точка точечной сварки была расположена на одинаковом расстоянии от оси вращения.

Фиг. 29 представляет собой график, иллюстрирующий жесткость на скручивание моделей 13-15.

Как видно на фиг. 29, модель 13, имеющая точку точечной сварки, расположенную в изогнутой части фланца, показавшей наивысшую жесткость на скручивание, показывает значительное отличие.

Пример 2

С помощью поперечной траверсы пола, имеющей две точки точечной сварки, сформированных в каждой изогнутой части фланца, были проанализированы влияния позиций точечной сварки во фланце, оказываемые на жесткость на скручивание и поглощаемую энергию.

Фиг. 30 представляет собой чертеж, иллюстрирующий компоновки точек точечной сварки в моделях 16 и 17.

Фиг. 31 представляет собой график, иллюстрирующий жесткость на скручивание моделей 16 и 17, а фиг. 32 - график, иллюстрирующий поглощенную энергию моделей 16 и 17.

Понятно из фиг. 31 и фиг. 32, что жесткость на скручивание и характеристика столкновения улучшаются посредством предоставления фланца по всему периметру продольного конца и посредством предоставления одной точечно сваренной части в каждой изогнутой части фланца и что жесткость на скручивание и характеристика столкновения дополнительно улучшаются посредством формирования двух точечно сваренных частей в изогнутом фрагменте фланца.

Промышленная применимость

Настоящее изобретение применимо к кузову транспортного средства, состоящему из продольных элементов, таких как боковая продольная балка, продольный брус крыши, передний пол, имеющий туннельную часть пола и боковые элементы, которые располагаются ориентированными в продольном направлении кузова транспортного средства; и из поперечных элементов, таких как поперечная траверса пола и поперечная траверса крыши, которые располагаются ориентированными в поперечном направлении кузова транспортного средства.

Группа изобретений относится к области транспортного машиностроения. По первому варианту кузов транспортного средства содержит продольный и поперечный элементы. Поперечный элемент имеет поверхность перемычки, которая конфигурирует верхнюю поверхность, реберную часть и поверхность вертикальной стенки. Поперечный элемент имеет фланец, сформированный на продольном конце непрерывно вокруг поверхности перемычки, реберной части и поверхности вертикальной стенки. Фланец имеет ширину фланца, в центре в направлении периметра своей изогнутой части, не меньшую, чем минимальная ширина фланца в области, исключающей центр в направлении периметра изогнутой части. Поперечный элемент имеет прочность на растяжение 440 МПа или более. По второму варианту кузов транспортного средства содержит переднюю панель пола, боковую продольную балку и поперечную траверсу пола. Передняя панель пола имеет туннельную часть с вертикальной стенкой и имеет фланцевые части на обоих поперечных краях. Боковая продольная балка соединена посредством фланцевой части с передней панелью пола. Достигается повышение жесткости конструкции. 2 н. и 17 з.п. ф-лы, 44 ил., 1 табл.

1. Кузов транспортного средства, содержащий продольный элемент, расположенный в продольном направлении кузова транспортного средства, и поперечный элемент, расположенный в поперечном направлении кузова транспортного средства, при этом поперечный элемент имеет, по меньшей мере, поверхность перемычки, которая конфигурирует верхнюю поверхность, реберную часть, примыкающую к поверхности перемычки, и поверхность вертикальной стенки, примыкающую к реберной части, поперечный элемент имеет фланец, сформированный на продольном конце непрерывно вокруг, по меньшей мере, поверхности перемычки, реберной части и поверхности вертикальной стенки, и соединяется посредством фланца с продольным элементом, фланец имеет ширину lfc фланца, в центре в направлении периметра своей изогнутой части, не меньшую, чем минимальная ширина lfs фланца в области, исключающей центр в направлении периметра изогнутой части, и поперечный элемент имеет прочность на растяжение 440 МПа или более.

2. Кузов транспортного средства по п.1, в котором поперечный элемент является отформованным в пресс-форме телом, имеющим желобообразную форму поперечного сечения.

3. Кузов транспортного средства по п.1, в котором реберная часть имеет радиус кривизны R 8 мм или более, и радиус кривизны R (мм) и высота Н (мм) формы поперечного сечения поперечного элемента удовлетворяют следующему выражению (1):

4. Кузов транспортного средства по п.1, в котором ширина lfc фланца в центре в направлении периметра изогнутой части и минимальная ширина lfs фланца в области, исключающей центр в направлении периметра изогнутой части, удовлетворяют следующему уравнению (2):

5. Кузов транспортного средства по п.1, в котором угол, образованный между продленной линией поверхности перемычки и поверхностью вертикальной стенки, составляет от 80° до 100°.

6. Кузов транспортного средства по п.1, в котором изогнутая часть имеет соединительную часть, соединяемую с продольным элементом.

7. Кузов транспортного средства по п.6, в котором соединительная часть попадает в диапазон, проецируемый на фланце и образованный в виде внутренней области, ограниченной, если смотреть в поперечном сечении поперечного элемента около фланца, посредством линии нормали, первой линией и второй линией, причем первая линия является наклоненной к реберной части на первый угол от нормали к поверхности перемычки около границы между поверхностью перемычки и реберной частью и вторая линия является наклоненной к реберной части на второй угол от нормали к поверхности вертикальной стенки около границы между поверхностью вертикальной стенки и реберной частью, при этом каждый из первого и второго угла составляет 8% от угла θ между продленной линией поверхности перемычки и поверхностью вертикальной стенки.

8. Кузов транспортного средства по п.6, в котором соединительная часть является точечно сваренной частью.

9. Кузов транспортного средства по п.1, в котором фланец имеет минимальную толщину на участке изогнутой части, исключающем участок, соответствующий центру в направлении периметра реберной части.

10. Кузов транспортного средства, содержащий переднюю панель пола, которая имеет туннельную часть с вертикальной стенкой, вблизи центра поперечного направления, и имеет фланцевые части на обоих поперечных краях, боковую продольную балку, соединенную посредством фланцевой части с передней панелью пола; и поперечную траверсу пола, которая имеет, по меньшей мере, поверхность перемычки, которая формирует верхнюю поверхность, реберную часть, примыкающую к поверхности перемычки, и поверхность вертикальной стенки, примыкающую к реберной части, и соединяется с верхней поверхностью передней панели пола, при этом поперечная траверса пола имеет фланцы, сформированные на обоих продольных концах непрерывно вокруг, по меньшей мере, поверхности перемычки, реберной части и поверхности вертикальной стенки, и соединяется через фланцы с вертикальной стенкой и с боковой продольной балкой, фланцы имеют ширину lfc фланца, в центре в направлении периметра изогнутой своей части, не меньшую, чем минимальная ширина lfs фланца в области, исключающей центр в направлении периметра изогнутой части, и поперечная траверса пола имеет прочность на растяжение 440 МПа или более.

11. Кузов транспортного средства по п.10, в котором поперечная траверса пола является сформованным в пресс-форме телом, имеющим желобообразную форму поперечного сечения.

12. Кузов транспортного средства по п.10, в котором реберная часть имеет радиус кривизны R 8 мм или более, и радиус кривизны R (мм) и высота Н (мм) формы поперечного сечения поперечной траверсы пола удовлетворяют следующему выражению (1):

13. Кузов транспортного средства по п. 10, в котором ширина lfc фланца в центре в направлении периметра изогнутой части и минимальная ширина lfs фланца в области, исключающей центр в направлении периметра изогнутой части, удовлетворяют следующему уравнению (2):

14. Кузов транспортного средства по п.10, в котором угол, образованный между продолженной линией поверхности перемычки и поверхностью вертикальной стенки, составляет от 80° до 100°.

15. Кузов транспортного средства по п.10, в котором изогнутая часть имеет соединительную часть, соединяемую с вертикальной стенкой или боковой продольной балкой.

16. Кузов транспортного средства по п.15, в котором соединительная часть попадает в диапазон, проецируемый на фланце и образованный в виде внутренней области, ограниченной, если смотреть в поперечном сечении поперечной траверсы пола около фланца, первой линией и второй линией, причем первая линия является наклоненной к реберной части на первый угол от нормали к поверхности перемычки около границы между поверхностью перемычки и реберной частью, а вторая линия является наклоненной к реберной части на второй угол от нормали к поверхности вертикальной стенки около границы между поверхностью вертикальной стенки и реберной частью, при этом каждый из первого и второго угла составляет 8% от угла θ между продленной линией поверхности перемычки и поверхностью вертикальной стенки.

17. Кузов транспортного средства по п.15, в котором соединительная часть является точечно сваренной частью.

18. Кузов транспортного средства по п.10, в котором фланец имеет минимальную толщину на участке изогнутой части, исключающем участок, соответствующий центру в направлении периметра реберной части.

19. Кузов транспортного средства по п.1, в котором поперечный элемент соединяется, по своей длине, с продольным элементом, имея на своем конце сформированный фланец.

| JP 2010105428 A, 13.05.2010 | |||

| US 6007145 A1, 28.12.1999 | |||

| WO 2012026580 A1, 01.03.2012 | |||

| КОНСТРУКЦИЯ НИЖНЕЙ ЧАСТИ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2404079C2 |

Авторы

Даты

2016-04-20—Публикация

2013-04-09—Подача