ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу расширения отверстия, выполняемому путем штамповки, в частности в отношении элементов и т.п. для автомобилей, формовочному инструменту и формованному изделию.

Испрашивается приоритет по заявке на патент Японии № 2015-173669, поданной 3 сентября 2015 года, и заявке на патент Японии № 2016-012360, поданной 26 января 2016 года, содержание которых включено сюда путем ссылки.

УРОВЕНЬ ТЕХНИКИ

В последнее время листы из высокопрочной стали все чаще применяются в целях улучшения эффективности использования топлива и повышения безопасности при столкновениях автомобилей. Иногда для элементов автомобилей требуются сложные формы, и важны отличные характеристики обрабатываемости, такие как характеристики удлинения и способность к раздаче отверстия.

При расширении отверстия формовочный инструмент, диаметр которого увеличивается от передней стороны к задней стороне, если смотреть в направлении продвижения вперед при вдавливании, вдавливается в пилотное отверстие в заготовке, в которой пилотное отверстие предварительно обеспечено путем пробивки или обработки резанием. Затем, в то время как окружной краевой участок пилотного отверстия заставляют распространяться в направлении вдавливания формовочного инструмента, пилотное отверстие расширяется в радиальном направлении. Путем этого способа обработки на заготовке формируется цилиндрический выступающий растянутый фланец.

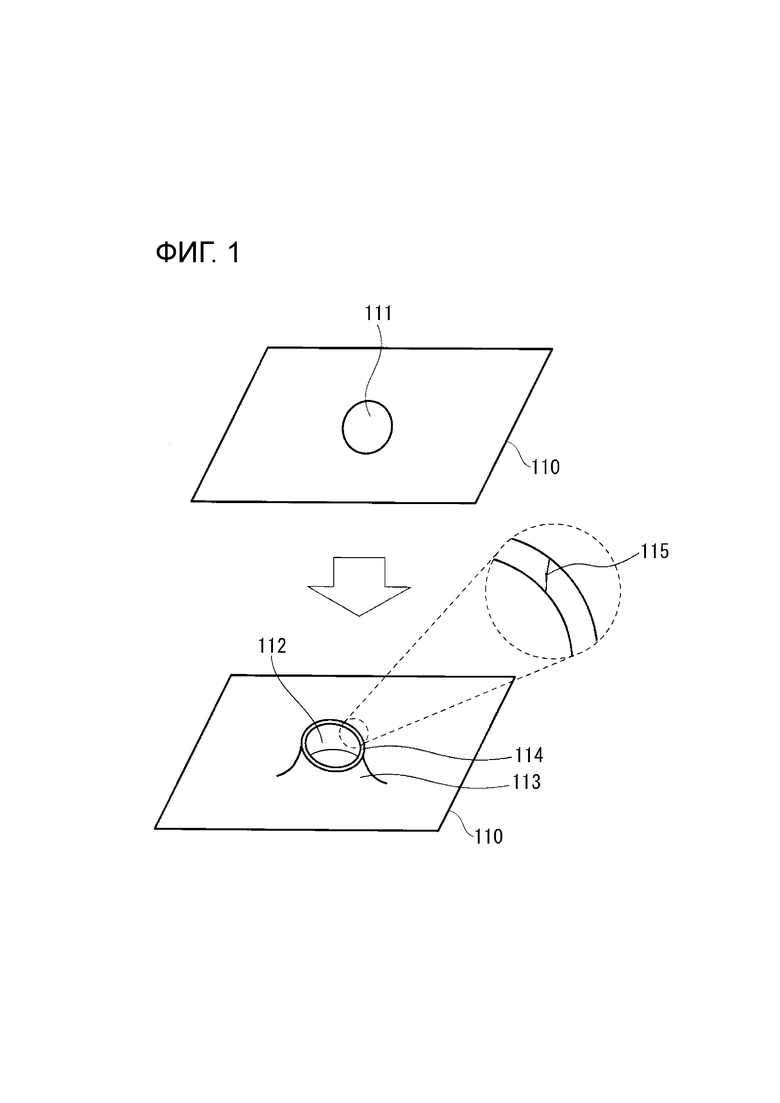

Толщина сформированного растянутого фланца становится тем меньше, чем ближе к переднему концевому участку растянутого фланца. Это связано с тем, что передний концевой участок соответствует окружному краевому участку заготовки, и степень обработки во время расширения отверстия увеличивается, чем ближе к переднему концевому участку, и величина деформации является значительной. Поэтому, например, как иллюстрируется на фиг.1, в случае формирования отверстия 112 и фланца 113, получаемых при расширении предварительного пилотного отверстия 111, иногда происходит растрескивание 115 растянутого фланца на краевом участке 114, который представляет собой передний концевой участок растянутого фланца.

Обычно существует компромиссное соотношение между характеристиками удлинения и способностью к раздаче отверстия стального листа. В листе из высокопрочной стали, имеющем хорошие характеристики удлинения, способность к раздаче отверстия обычно ухудшается. Поэтому было предложено обеспечивать сбалансированные характеристики удлинения и способность к раздаче отверстия путем управления составом или структурой стали (например, см. Патентный документ 1).

С другой стороны, в качестве технологии обработки, чтобы избежать растрескивания растянутого фланца во время расширения отверстия, был предложен способ обработки, выполняемой путем лазерной резки, с помощью скребков и т.п. (например, см. Непатентные документы 1 и 2). Однако эти способы требуют дополнительных расходов и работы, и существует проблема с их производительностью.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный документ 1: не прошедшая экспертизу заявка на патент Японии, первая публикация № 2015-086415.

НЕПАТЕНТНЫЕ ДОКУМЕНТЫ

Непатентный документ 1: Hidenori SHIRASAWA и др., «Iron and Steel», том 71, № 16 (1985), стр. 1949.

Непатентный документ 2: Takeo NAKAGAWA и др., «Journal of the Japan Society for Technology of Plasticity», том 10, № 104 (1969), стр. 665.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

При расширении отверстия, как было описано выше, растрескивание иногда происходит на переднем концевом участке растянутого фланца. В частности, в листе из высокопрочной стали, имеющем хорошие характеристики удлинения, расширение отверстия, как правило, трудно выполнять. Дополнительно, хотя расширение отверстия, выполняемое путем штамповки, имеет преимущество, заключающееся в небольшом времени обработки по сравнению со способами, раскрытыми в Непатентных документах 1 и 2, имеются случаи, когда после извлечения формовочного инструмента возникает явление, называемое «пружинение», при котором деформированный материал немного возвращается в исходное состояние.

Настоящее изобретение было сделано с учетом приведенных выше обстоятельств, и целью изобретения является создание способа расширения отверстия, выполняемого путем штамповки, в котором не происходит растрескивание на переднем концевом участке растянутого фланца и который способен подавлять пружинение после обработки, а также формовочный инструмент, предпочтительно используемый в способе расширения отверстия, и формованное изделие.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМЫ

Сущность изобретения заключается в следующем.

(1) В соответствии с первым аспектом настоящего изобретения способ расширения отверстия включает в себя этап подготовки, на котором выполняют подготовку формовочного инструмента, имеющего участок увеличивающегося диаметра, диаметр которого увеличивается от стороны переднего конца к стороне заднего конца, и линейный выступ, выступающий наружу от поверхности участка увеличивающегося диаметра, и заготовки, в которой образовано пилотное отверстие; и этап расширения отверстия, на котором выполняют последовательное расширение пилотного отверстие путем вдавливания формовочного инструмента в пилотное отверстие таким образом, что линейный выступ формовочного инструмента вступает в точечный контакт с частью окружного краевого участка пилотного отверстия в заготовке два раза или более, и формирование растянутого фланца.

(2) В способе расширения отверстия в соответствии с пунктом (1) на этапе расширения отверстия формовочный инструмент может вдавливаться в пилотное отверстие, при этом формовочное отверстие вращается вокруг его центральной оси в направлении вдавливания.

(3) В соответствии со вторым аспектом настоящего изобретения предлагается формовочный инструмент, используемый в способе расширения отверстия в соответствии с пунктом (1) или пунктом (2). Формовочный инструмент включает в себя участок увеличивающегося диаметра, диаметр которого увеличивается от стороны переднего конца к стороне заднего конца, и линейный выступ, выступающий наружу от поверхности участка увеличивающегося диаметра. Линейный выступ имеет спиральную форму, если смотреть со стороны переднего конца. Если смотреть в разрезе, включающем в себя центральную ось участка увеличивающегося диаметра, два или более из линейных выступов присутствуют на одной периферической поверхности участка увеличивающегося диаметра.

(4) В формовочном инструменте в соответствии с пунктом (3) линейный выступ может продолжаться по поверхности корпусного участка.

(5) В соответствии с третьим аспектом настоящего изобретения предлагается формовочный инструмент, используемый в способе расширения отверстия в соответствии с пунктом (2). Формовочный инструмент включает в себя участок увеличивающегося диаметра, диаметр которого увеличивается от стороны переднего конца к стороне заднего конца, линейный выступ, выступающий наружу от поверхности участка увеличивающегося диаметра, и механизм вращения, выполненный с возможностью вращения участка увеличивающегося диаметра вокруг его центральной оси.

(6) В формовочном инструменте в соответствии с пунктом (5) линейный выступ может иметь прямолинейную форму, если смотреть со стороны переднего конца.

(7) В формовочном инструменте в соответствии с пунктом (5) линейный выступ может иметь спиральную форму, если смотреть со стороны переднего конца.

(8) В формовочном инструменте в соответствии с любым из пунктов (5)-(7) линейный выступ может продолжаться по поверхности корпусного участка.

(9) В соответствии с четвертым аспектом настоящего изделия формованное изделие включает в себя растянутый фланец, сформированный путем способа расширения фланца в соответствии с пунктом (1) или пунктом (2).

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

В соответствии с приведенными выше аспектами возможно предотвратить возникновение растрескивания растянутого фланца во время расширения отверстия даже в листе из высокопрочной стали, имеющем хорошие характеристики удлинения, и возможно улучшить точность формы растянутого фланца путем подавления пружинения. Тем самым возможно использовать обработку с растяжением фланца или т.п. для формования элементов для автомобилей в отношении широкого диапазона сортов стали. Дополнительно имеется преимущество в том, что формовочный инструмент после расширения отверстия легко извлекается.

В частности, в способе расширения отверстия в соответствии с пунктом (1) пилотное отверстие последовательно расширяется путем вдавливания формовочного инструмента в пилотное отверстие таким образом, что линейный выступ формовочного инструмента вступает в точечный контакт с частью окружного краевого участка пилотного отверстия в заготовке два раза или более. Поэтому усилие, прилагаемое линейным выступом, снимается до того, как будет развиваться деформация, такая как удлинение, образование локального сужения и разрыв, и пилотное отверстие возвращается в состояние до деформации. Тем самым может быть подавлено растрескивание растянутого фланца. Кроме того, если рассмотреть отдельно конкретную часть окружного краевого участка пилотного отверстия в заготовке, эта конкретная часть подвергается циклу нагружения, снятия нагружения и повторного нагружения множество раз. Соответственно, эта конкретная часть находится в состоянии обработки, подобном тому, в котором определенная степень снятия напряжения выполняется во время завершения формования, и дополнительно к этому коррекция осуществляется множество раз. Соответственно, может быть подавлено пружинение окружного краевого участка.

Тем самым растрескивание растянутого фланца и пружинение могут быть подавлены.

В способе расширения отверстия в соответствии с пунктом (2) формовочный инструмент вдавливается в пилотное отверстие, при этом формовочный инструмент вращается. Поэтому возможно регулировать количество раз, когда линейный выступ приводится в точечный контакт с конкретной частью пилотного отверстия, используя одно нажатие.

Тем самым растрескивание вытянутого фланца и пружинение в переднем концевом участке растянутого фланца могут быть подавлены более надежным образом.

Согласно формовочному инструменту в соответствии с пунктом (3) растрескивание растянутого фланца и пружинение могут быть подавлены путем вдавливания формовочного инструмента в пилотное отверстие.

Согласно формовочному инструменту в соответствии с пунктом (4) линейный выступ также обеспечен на поверхности корпусного участка. Тем самым возможно улучшить способность к извлечению формовочного инструмента в случае выполнения отбортовки отверстия.

Согласно формовочному инструменту в соответствии с пунктом (5) растрескивание растянутого фланца и пружинение могут быть подавлены путем вдавливания формовочного инструмента в пилотное отверстие, при этом механизм вращения вращает формовочный инструмент. Дополнительно, так как механизм вращения вращает формовочный инструмент, можно использовать линейный выступ прямолинейной формы или линейный выступ спиральной формы, в котором количество оборотов или количество витков не ограничено. Тем самым стоимость изготовления формовочного инструмента может быть снижена.

Согласно формовочному инструменту в соответствии с пунктом (6) используется линейный выступ прямолинейной формы. Тем самым стоимость изготовления формовочного инструмента может быть снижена.

Согласно формовочному инструменту в соответствии с пунктом (7) используется линейный выступ спиральной формы, в котором количество оборотов или количество витков не ограничено. Тем самым стоимость изготовления формовочного инструмента может быть снижена.

В способе расширения отверстия в соответствии с пунктом (8) линейный выступ также обеспечен на поверхности корпусного участка. Тем самым возможно улучшить способность к извлечению формовочного инструмента в случае выполнения отбортовки отверстия.

Согласно формованному изделию в соответствии с пунктом (9) возможно получить элемент, не имеющий растрескивания растянутого фланца и имеющий высокую точность размеров.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой вид в перспективе, иллюстрирующий растрескивание краевого участка пластинчатого материала, вызванное известным способом расширения отверстия.

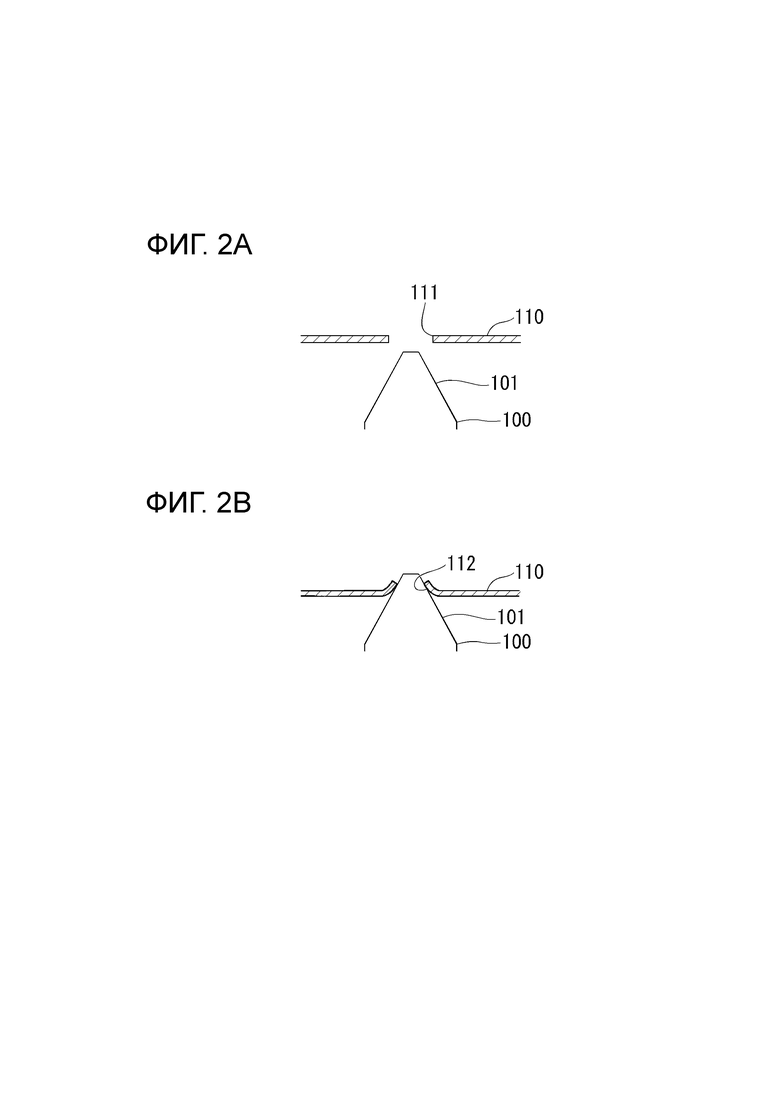

Фиг.2A представляет собой вид, иллюстрирующий известный способ расширения отверстия и представляющий собой частичный вид в разрезе, иллюстрирующий состояние перед расширением отверстия.

Фиг.2B представляет собой вид, иллюстрирующий известный способ расширения и представляющий собой частичный вид в разрезе, иллюстрирующий состояние во время завершения расширения отверстия.

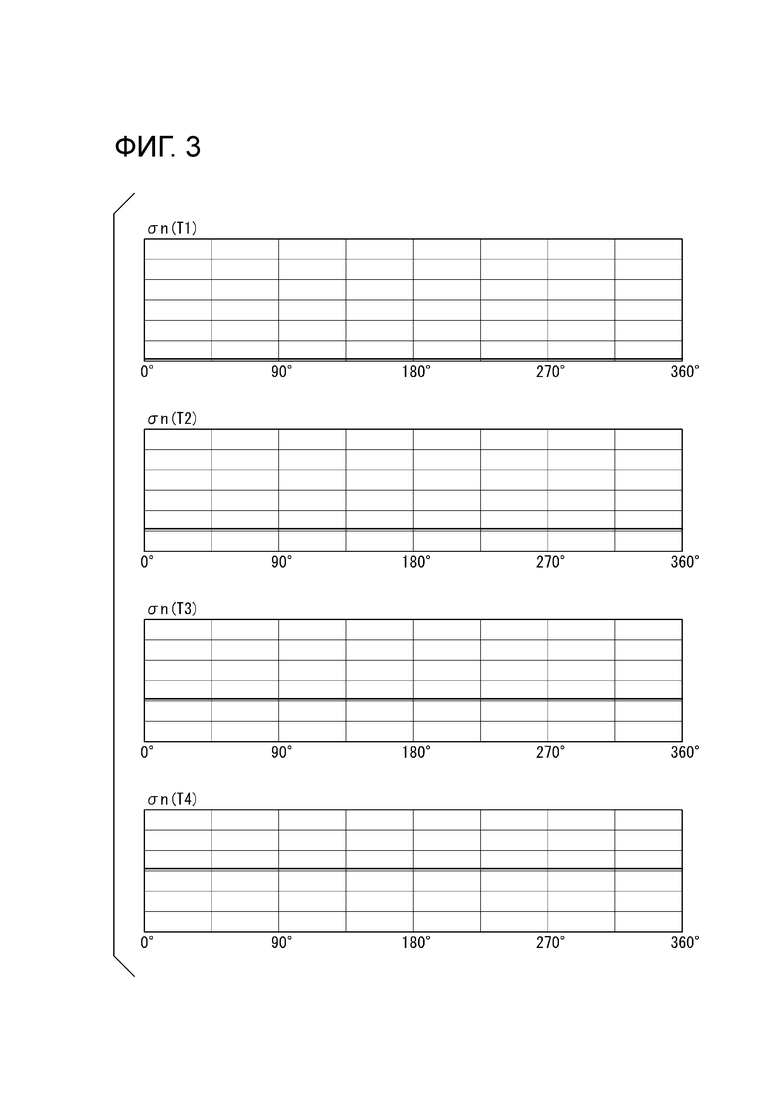

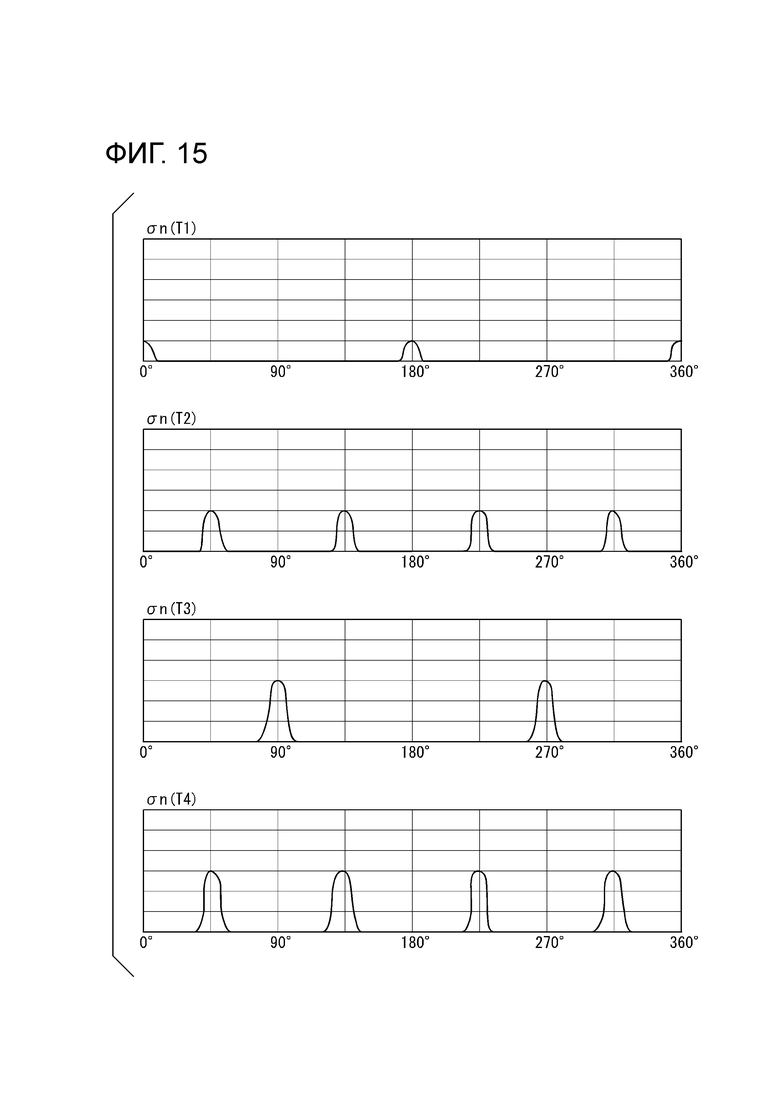

Фиг.3 иллюстрирует известный способ расширения отверстия и представляет собой график, на котором показана во временных рядах зависимость между угловым положением формовочного инструмента и индексом σn.

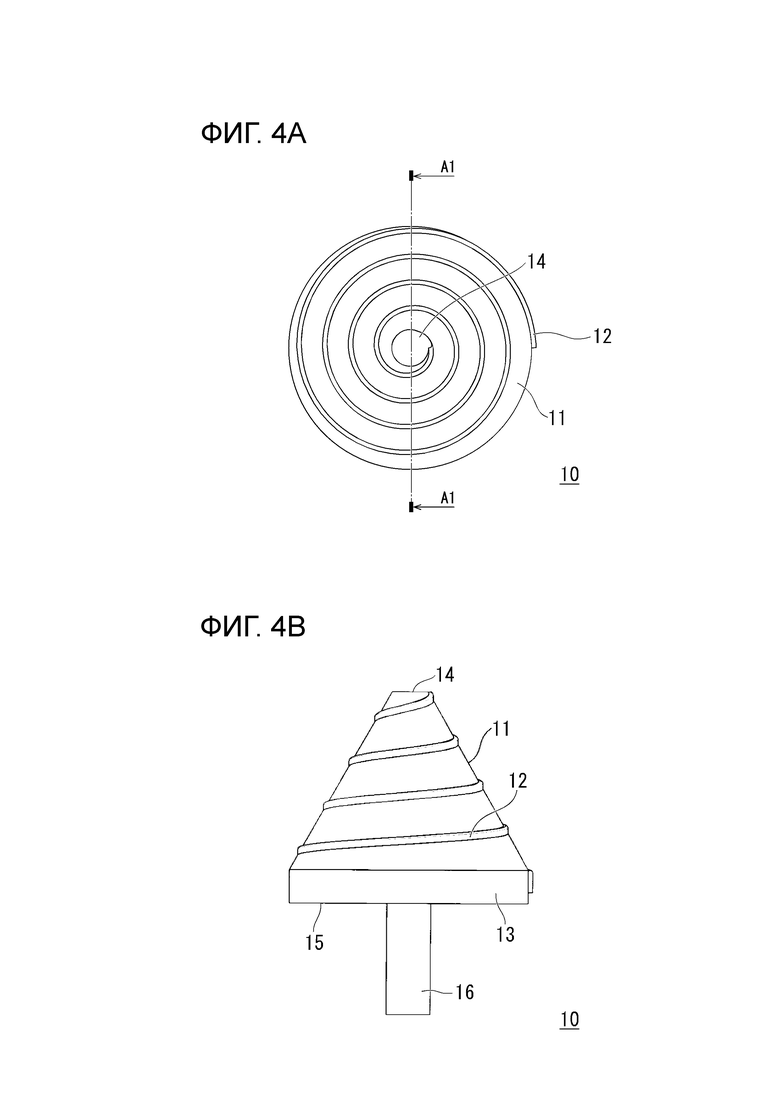

Фиг.4A представляет собой вид в плане формовочного инструмента, используемого в способе расширения отверстия в соответствии с вариантом осуществления настоящего изобретения.

Фиг.4B представляет собой вид сбоку этого формовочного инструмента.

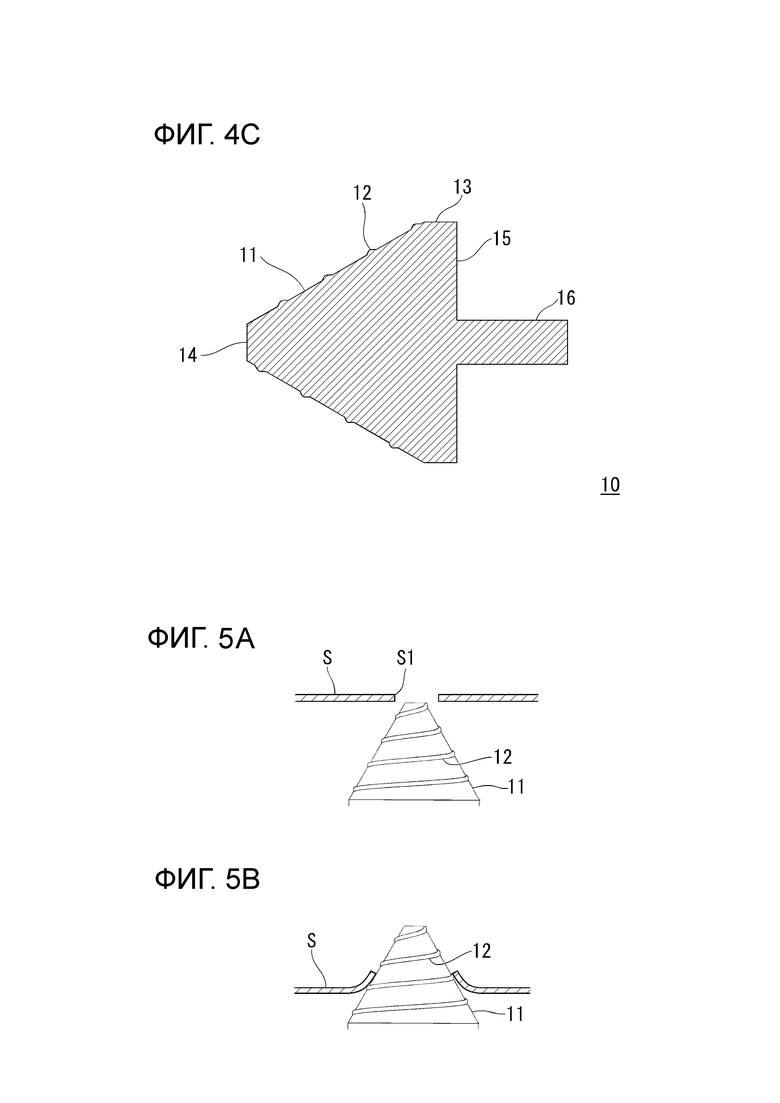

Фиг.4C представляет собой вид в разрезе этого формовочного инструмента по линии A1-A1 на фиг.4A.

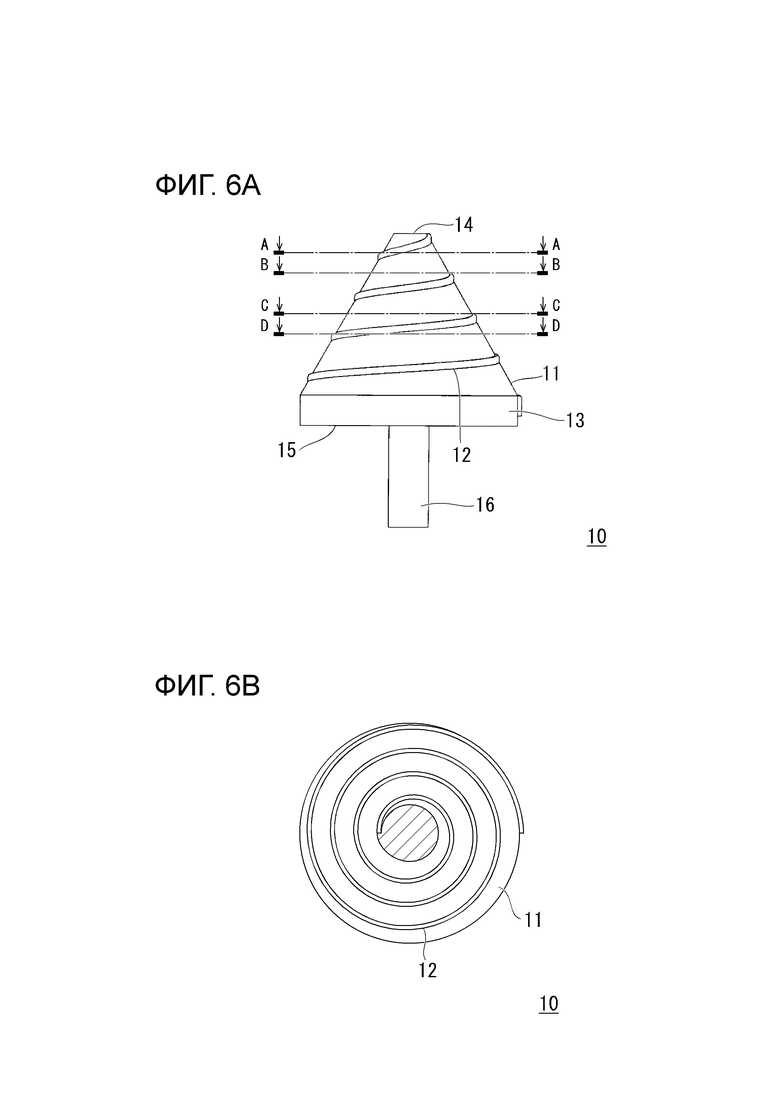

Фиг.5A представляет собой частичный вид в разрезе, иллюстрирующий состояние перед расширением отверстия в способе расширения отверстия, использующем этот формовочный инструмент.

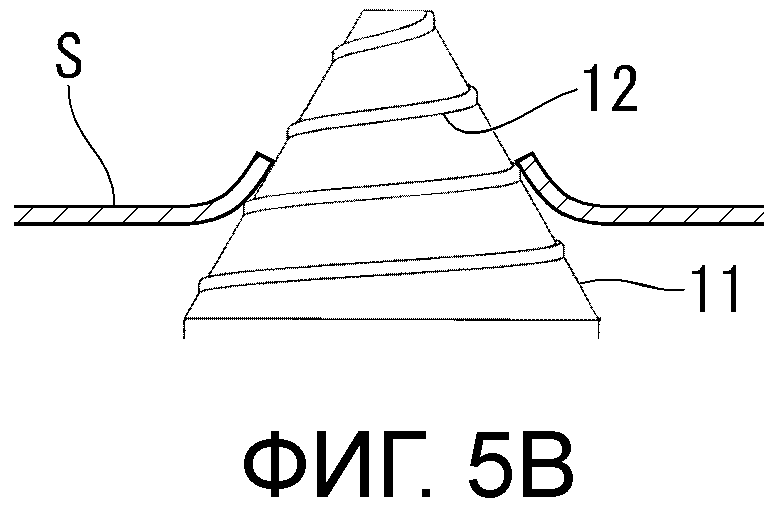

Фиг.5B представляет собой частичный вид в разрезе, иллюстрирующий состояние во время завершения расширения отверстия в способе расширения отверстия, использующем этот формовочный инструмент.

Фиг.6A представляет собой вид сбоку для иллюстрации изменения во взаимном расположении между этим формовочным инструментом и линейным выступом.

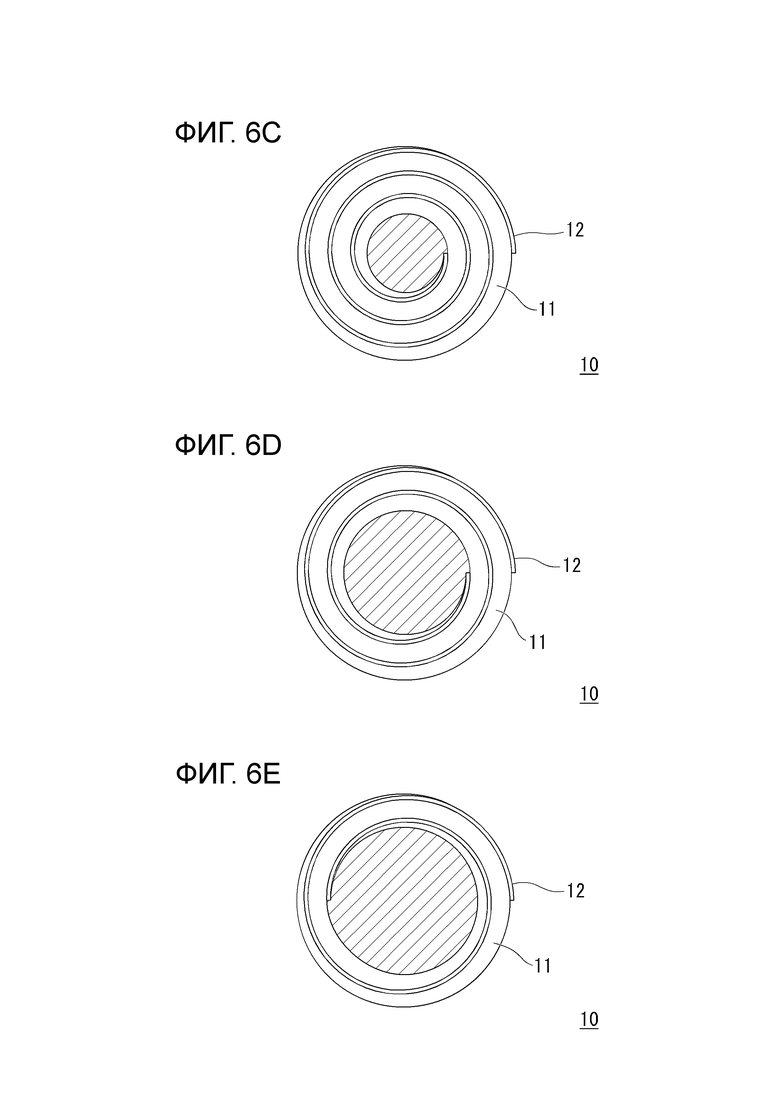

Фиг.6B представляет собой вид в разрезе по линии A-A на фиг.6A.

Фиг.6C представляет собой вид в разрезе по линии B-B на фиг.6A.

Фиг.6D представляет собой вид в разрезе по линии C-C на фиг.6A.

Фиг.6E представляет собой вид в разрезе по линии D-D на фиг.6A.

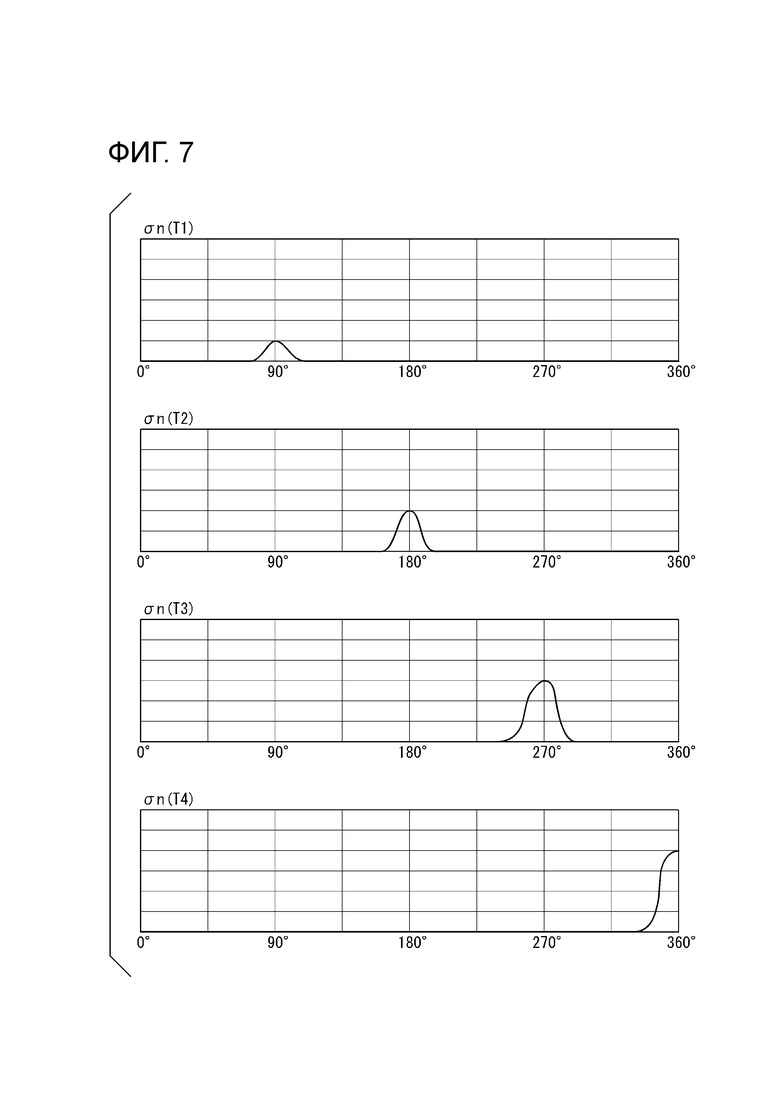

Фиг.7 иллюстрирует способ расширения отверстия в соответствии с этим вариантом осуществления и представляет собой график, на котором показана во временных рядах зависимость между угловым положением формовочного инструмента и индексом σn.

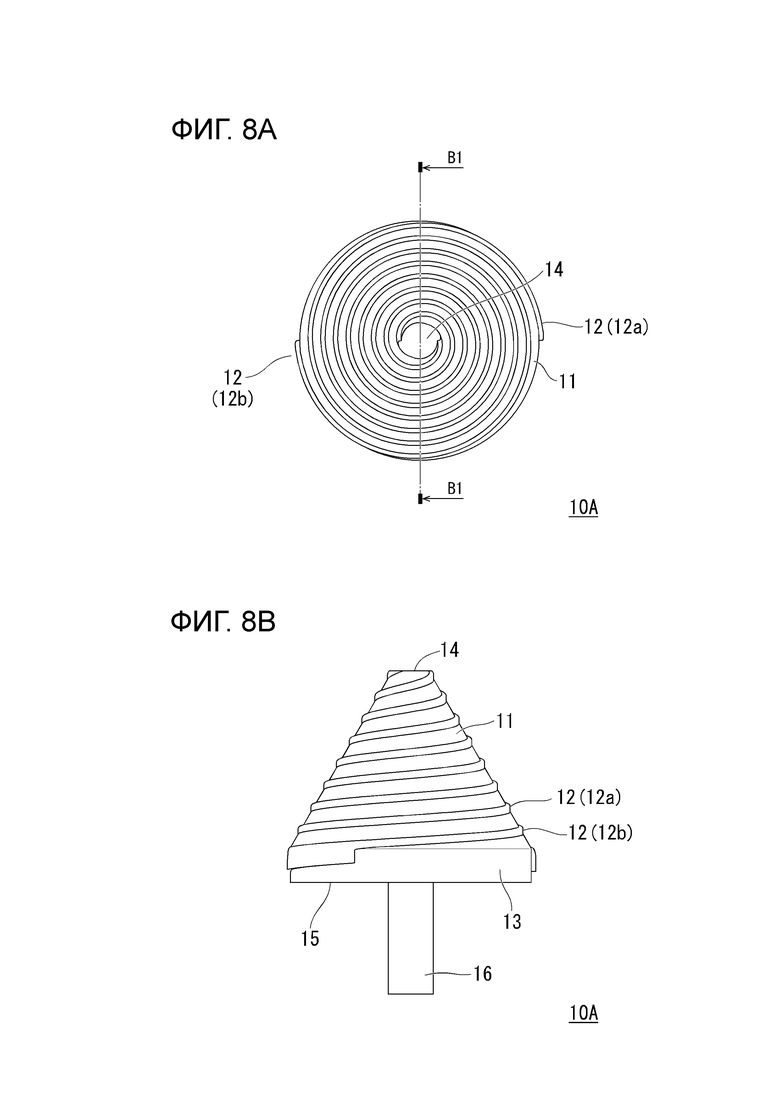

Фиг.8A представляет собой вид в плане формовочного инструмента в соответствии с первым модифицированным примером.

Фиг.8B представляет собой вид сбоку этого формовочного инструмента.

Фиг.8C представляет собой вид в разрезе этого формовочного инструмента по линии B1-B1 на фиг.8A.

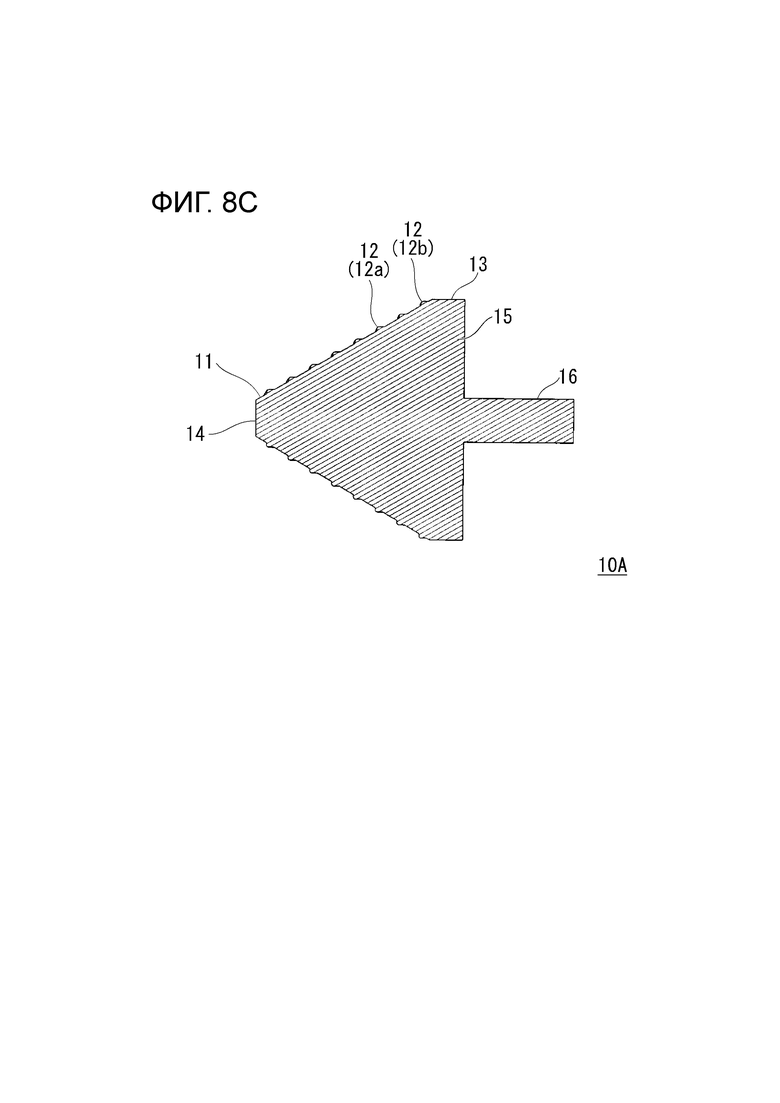

Фиг.9 иллюстрирует способ расширения отверстия, использующему формовочный инструмент в соответствии с первым модифицированным примером, и представляет собой график, на котором показана во временных рядах зависимость между угловым положением формовочного инструмента и индексом σn.

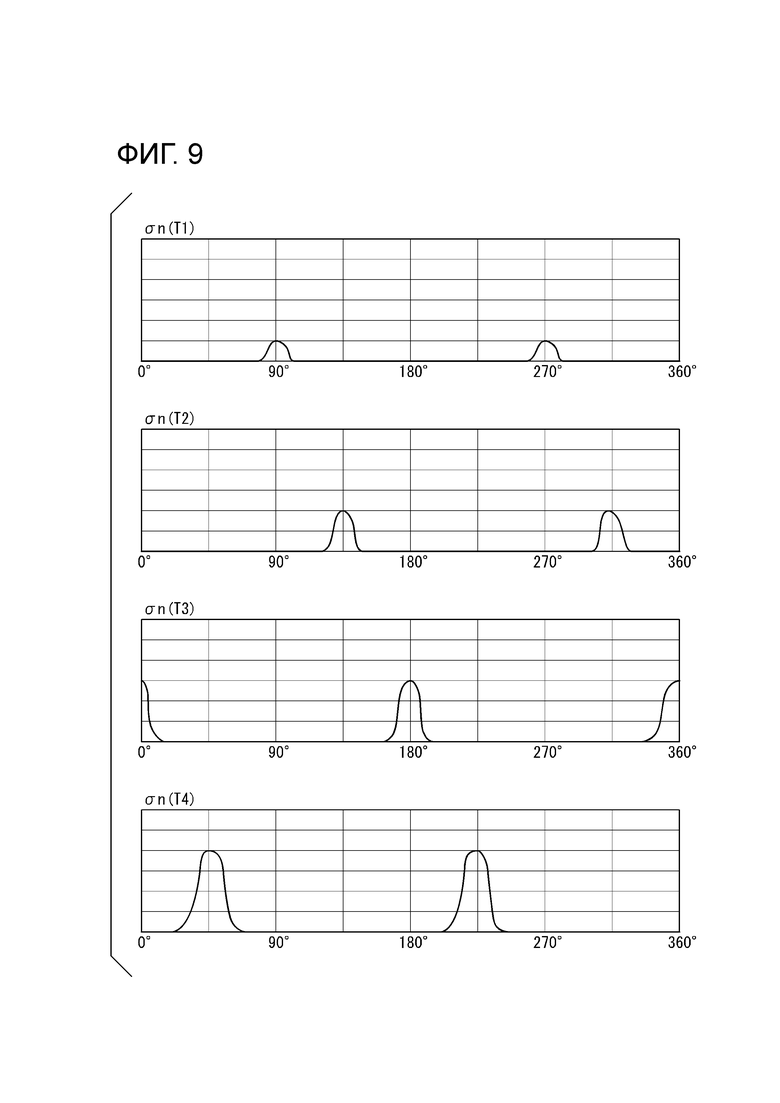

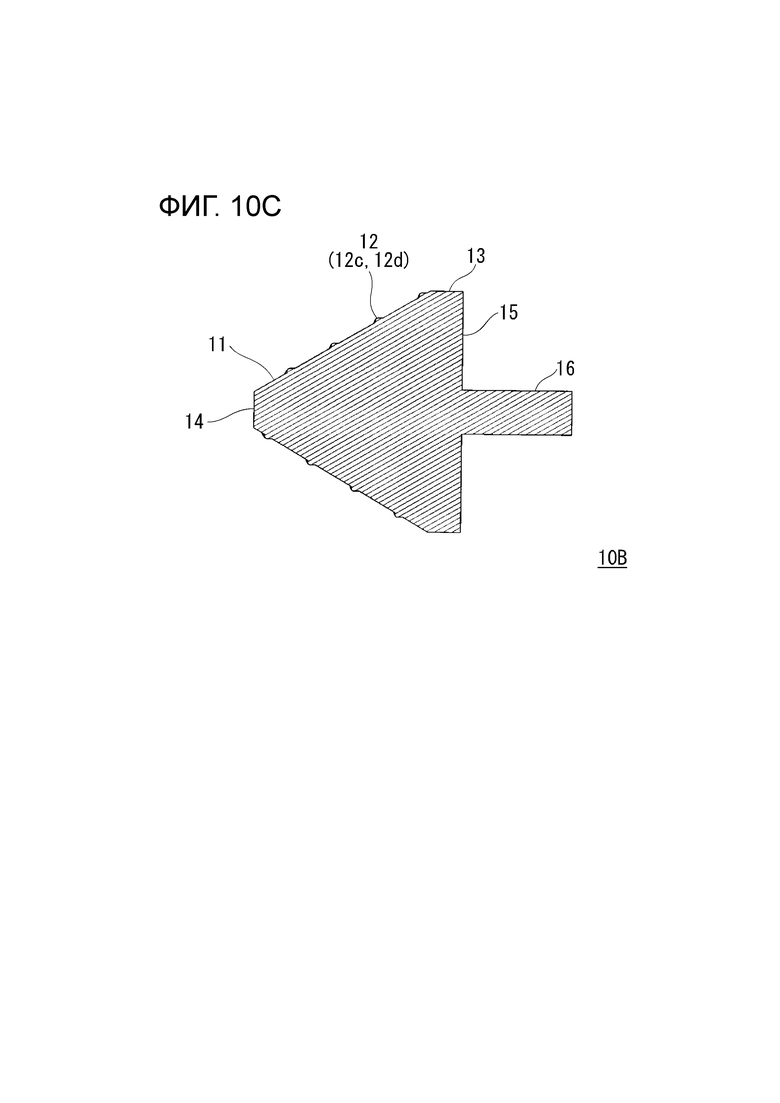

Фиг.10A представляет собой вид в плане формовочного инструмента в соответствии со вторым модифицированным примером.

Фиг.10B представляет собой вид сбоку этого формовочного инструмента.

Фиг.10C представляет собой вид в разрезе этого формовочного инструмента по линии C1-C1 на фиг.10A.

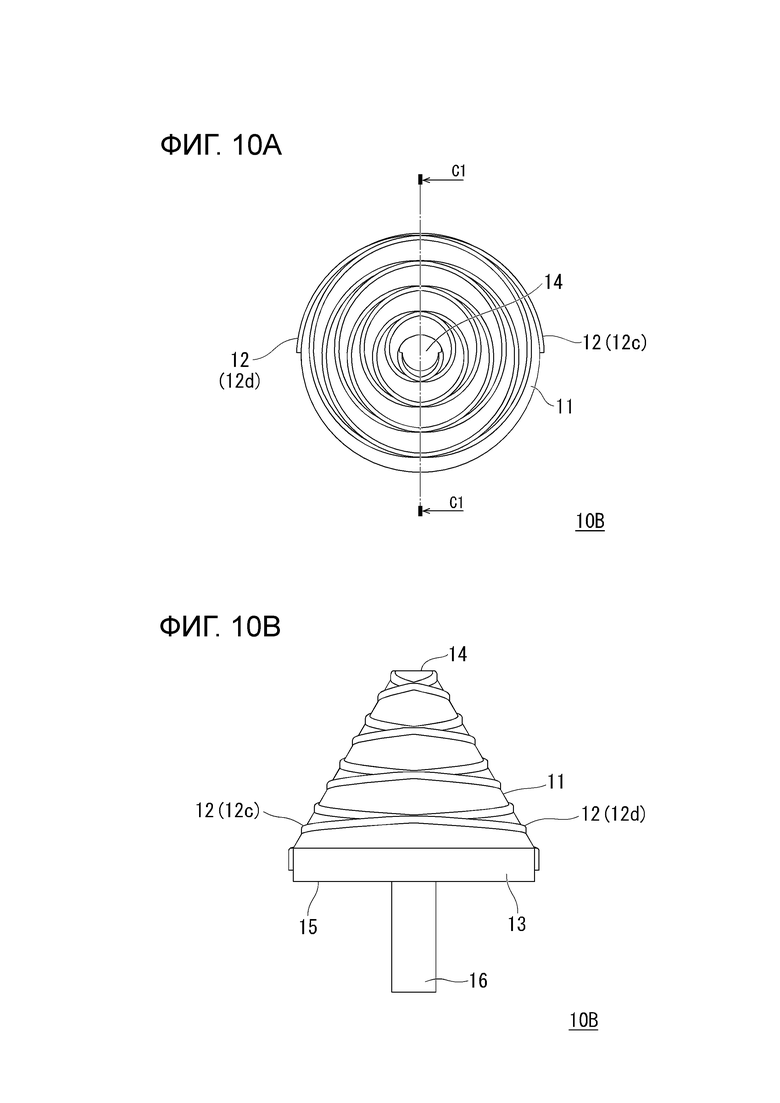

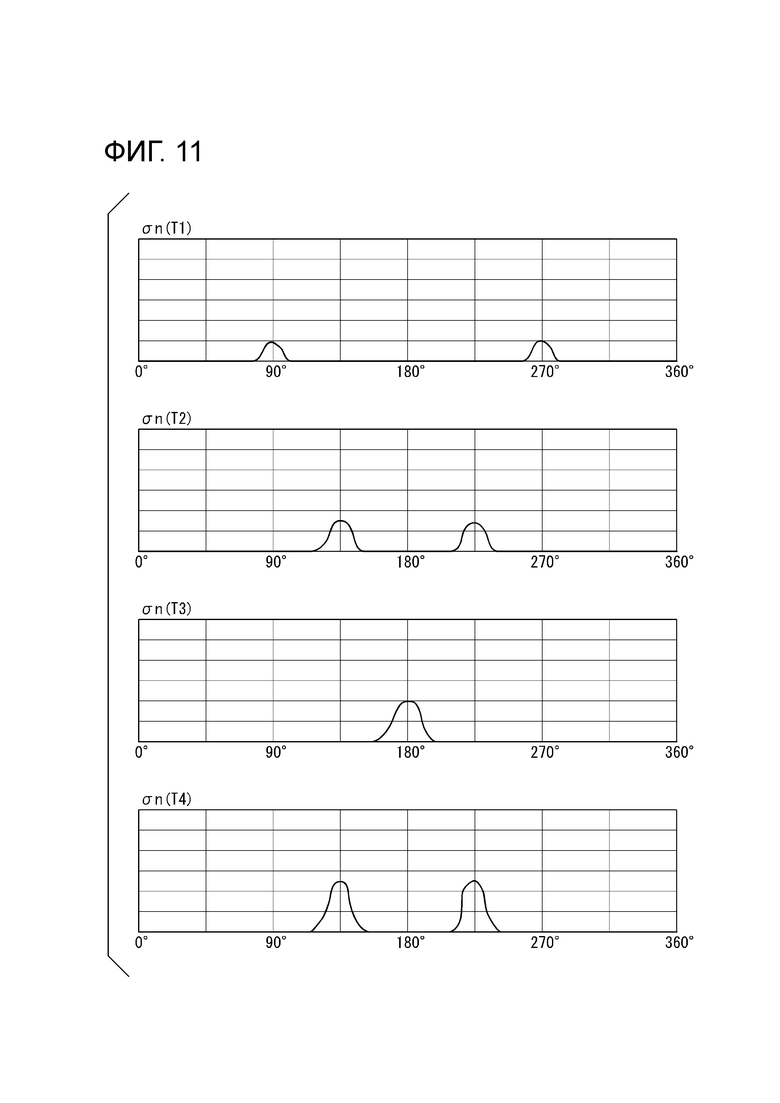

Фиг.11 иллюстрирует способ расширения отверстия, использующему формовочный инструмент в соответствии со вторым модифицированным примером, и представляет собой график, на котором показана во временных рядах зависимость между угловым положением формовочного инструмента и индексом σn.

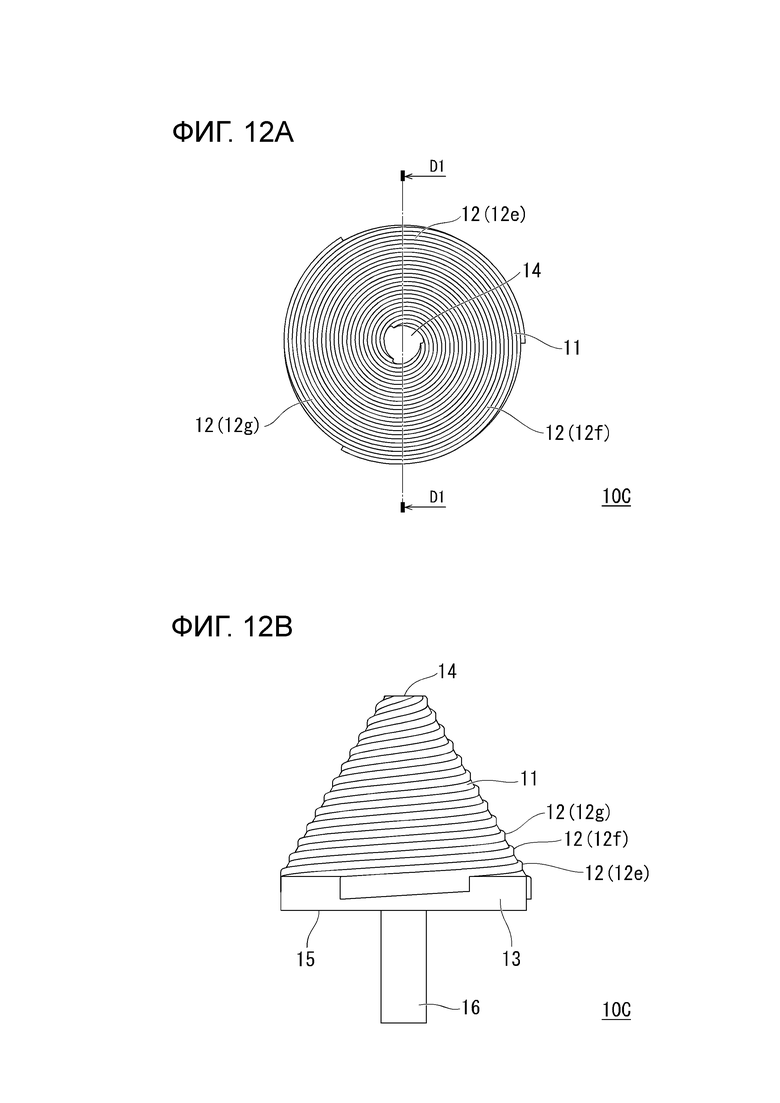

Фиг.12A представляет собой вид в плане формовочного инструмента в соответствии с третьим модифицированным примером.

Фиг.12B представляет собой вид сбоку этого формовочного инструмента.

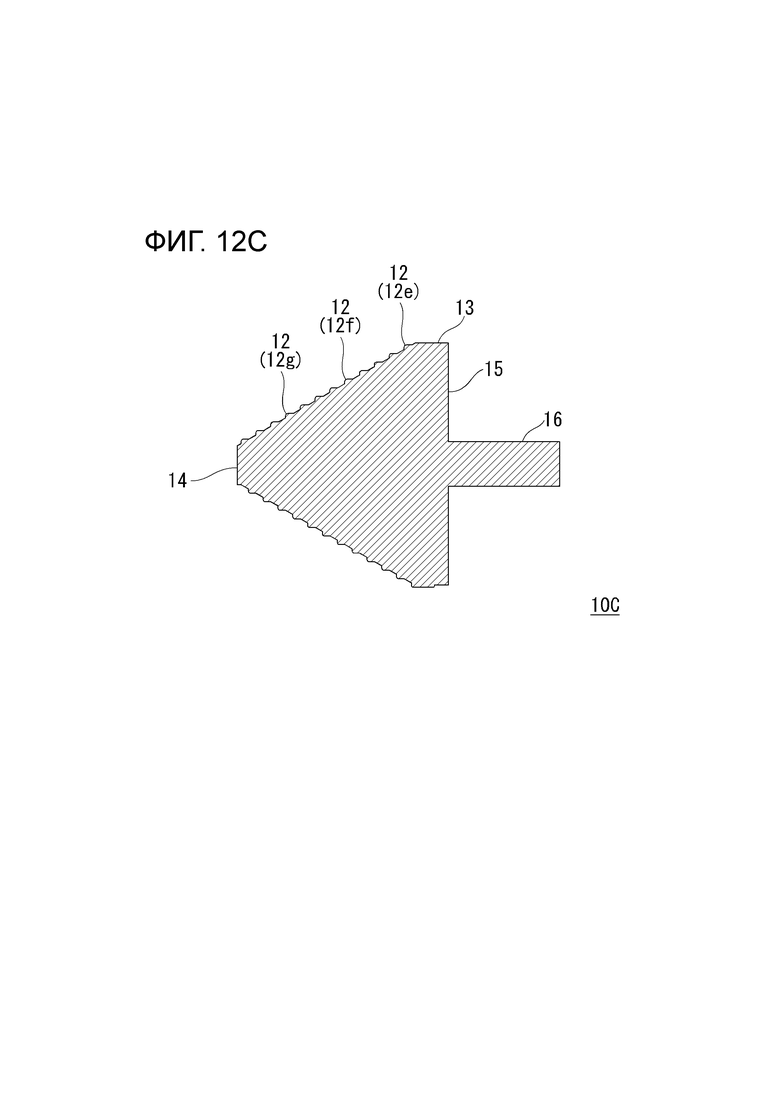

Фиг.12C представляет собой вид в разрезе этого формовочного инструмента по линии D1-D1 на фиг.12A.

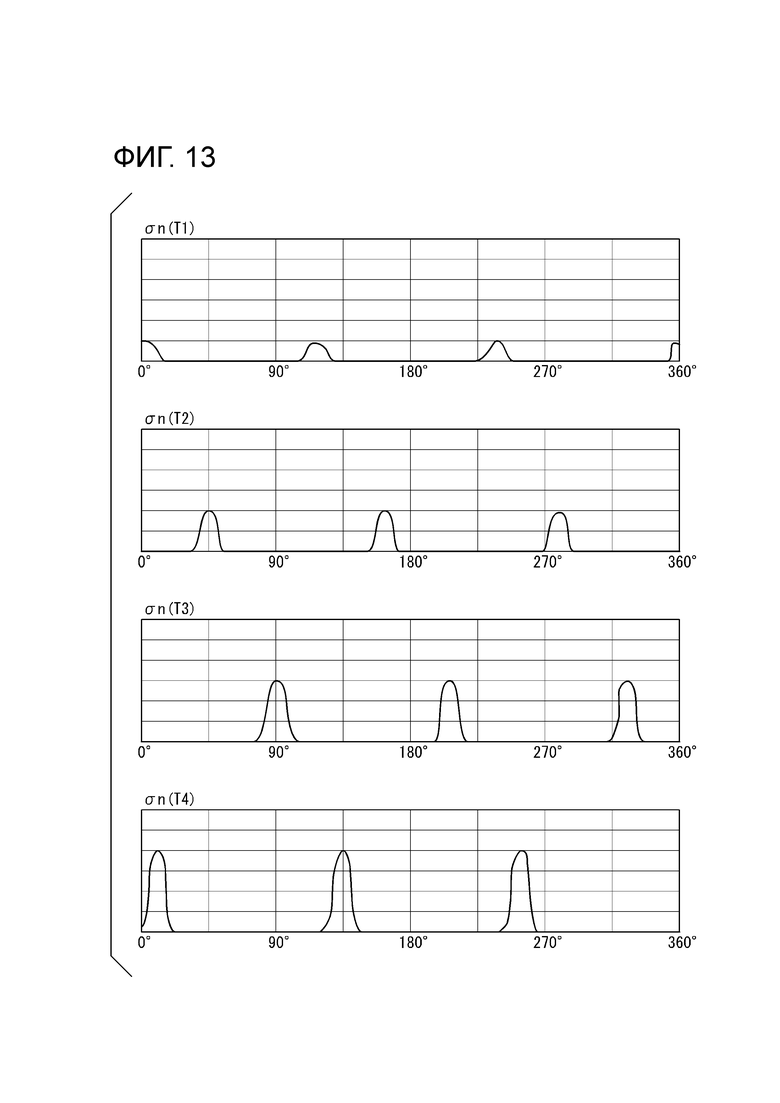

Фиг.13 иллюстрирует способ расширения отверстия, использующему формовочный инструмент в соответствии с третьим модифицированным примером, и представляет собой график, на котором показана во временных рядах зависимость между угловым положением формовочного инструмента и индексом σn.

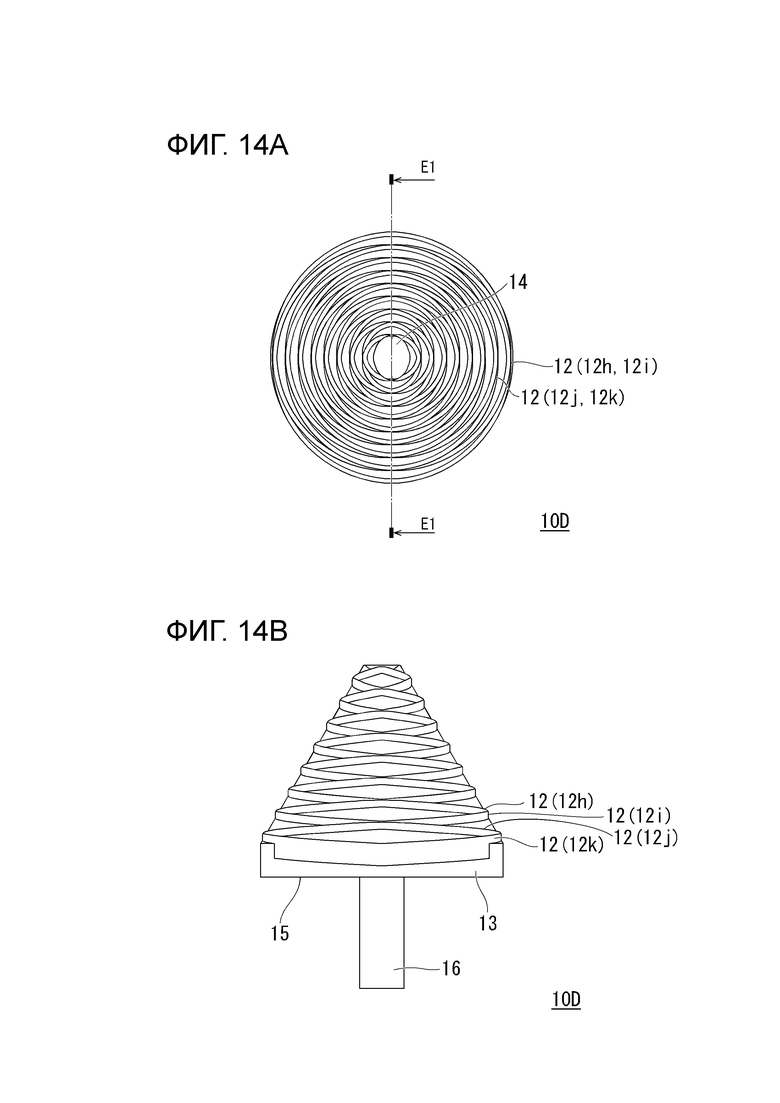

Фиг.14A представляет собой вид в плане формовочного инструмента в соответствии с четвертым модифицированным примером.

Фиг.14B представляет собой вид сбоку этого формовочного инструмента.

Фиг.14C представляет собой вид в разрезе этого формовочного инструмента по линии E1-E1 на фиг.14A.

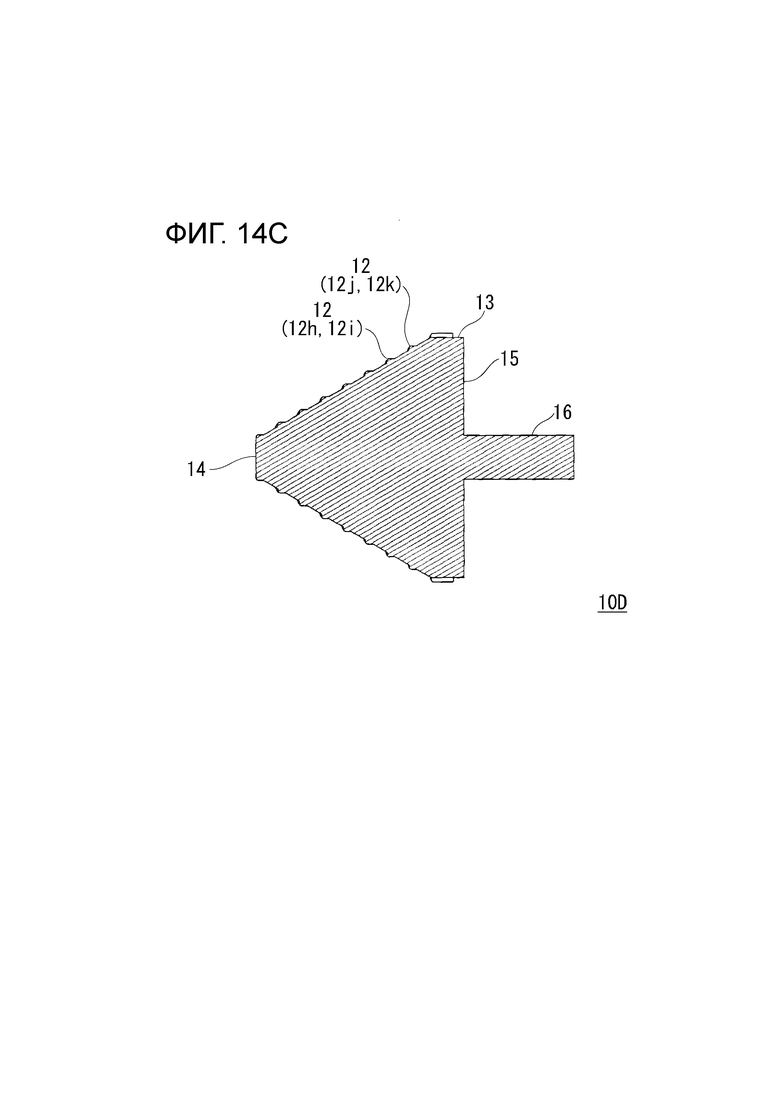

Фиг.15 иллюстрирует способ расширения отверстия, использующему формовочный инструмент в соответствии с четвертым модифицированным примером, и представляет собой график, на котором показана во временных рядах зависимость между угловым положением формовочного инструмента и индексом σn.

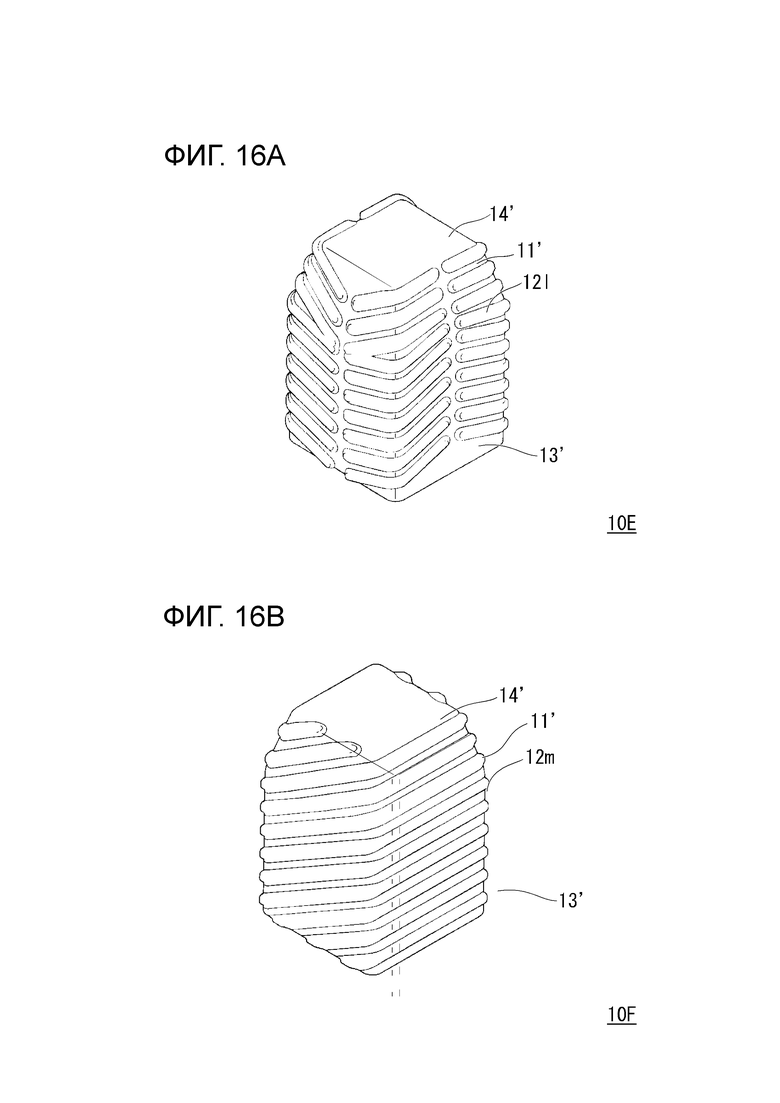

Фиг.16A представляет собой вид в перспективе формовочного инструмента в соответствии с пятым модифицированным примером.

Фиг.16B представляет собой вид в перспективе формовочного инструмента в соответствии с шестым модифицированным примером.

Фиг.16C представляет собой вид в перспективе формовочного инструмента в соответствии с седьмым модифицированным примером.

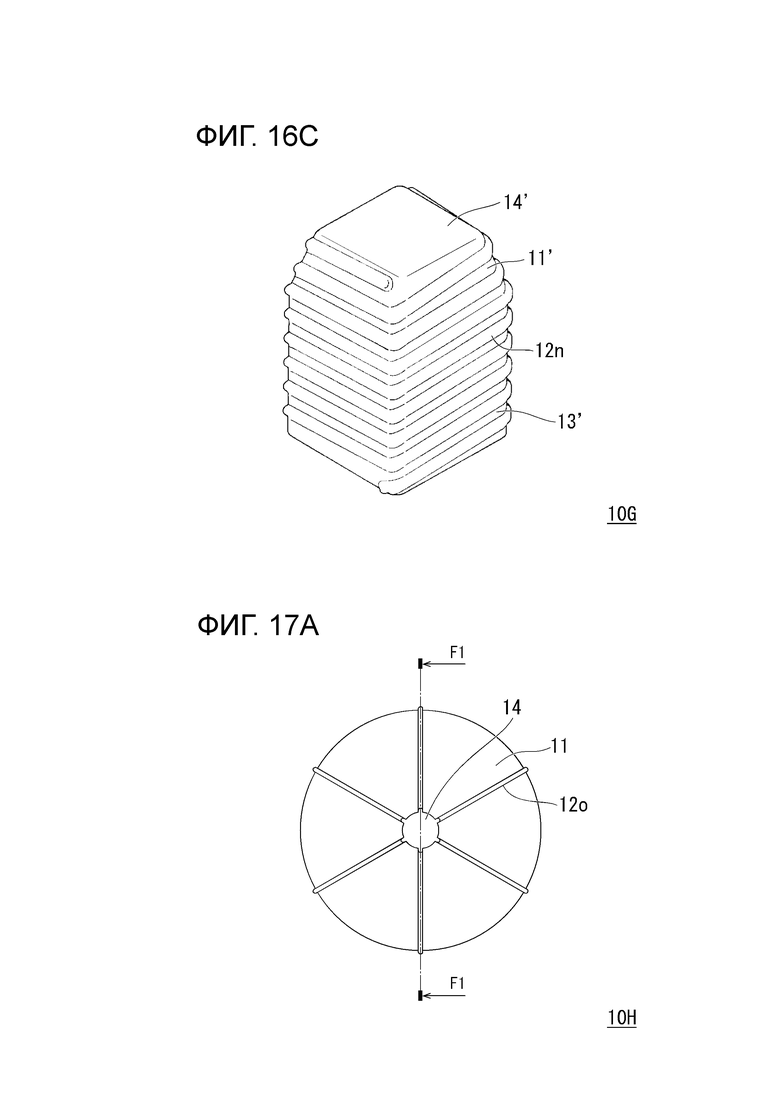

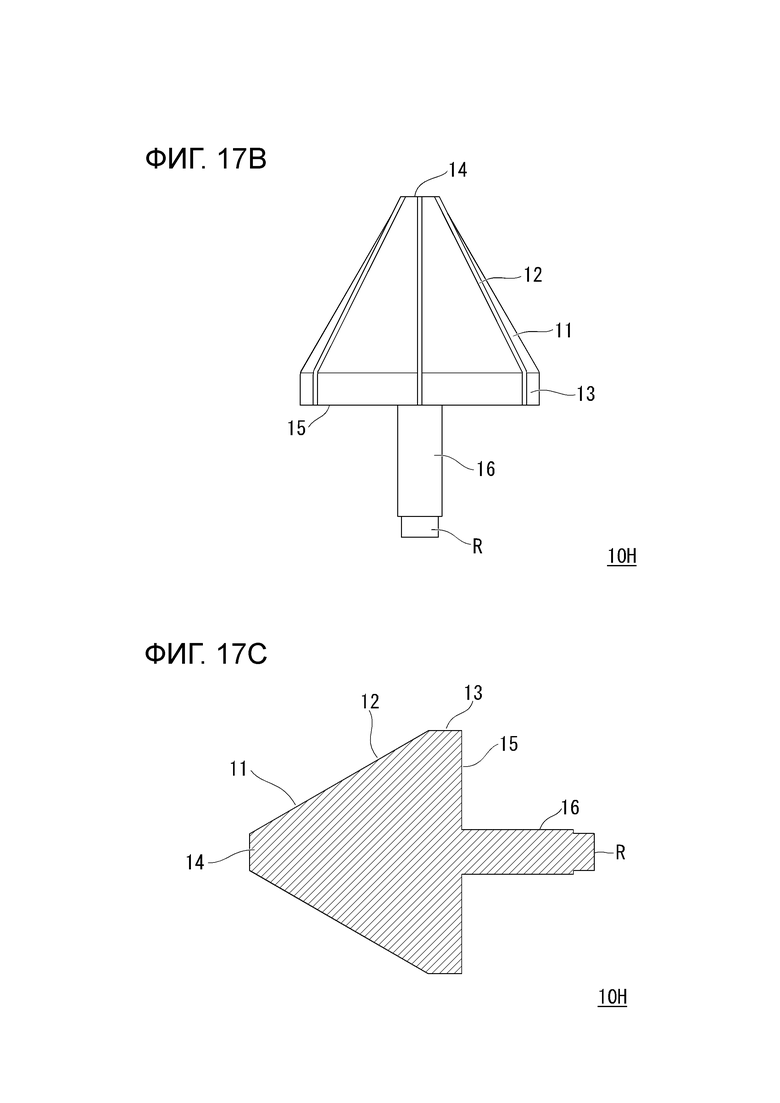

Фиг.17A представляет собой вид в плане формовочного инструмента в соответствии с восьмым модифицированным примером.

Фиг.17B представляет собой вид сбоку этого формовочного инструмента.

Фиг.17C представляет собой вид в разрезе этого формовочного инструмента по линии F1-F1 на фиг.17A.

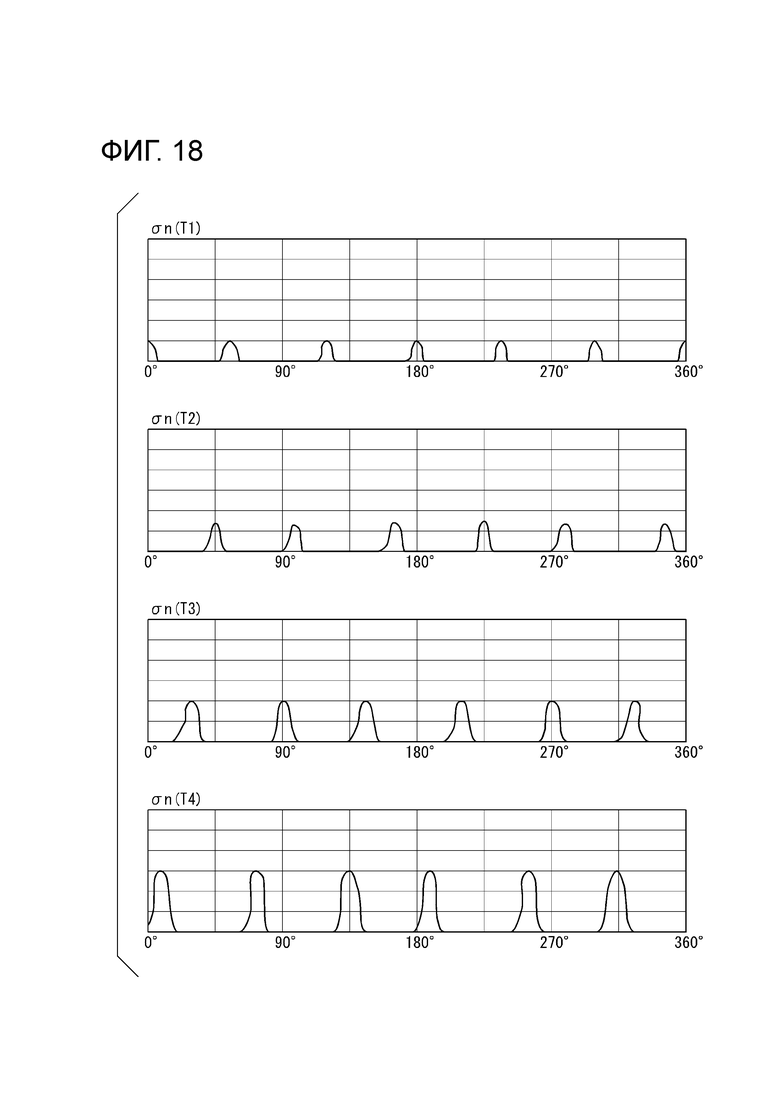

Фиг.18 иллюстрирует способ расширения отверстия, использующему формовочный инструмент в соответствии с восьмым модифицированным примером, и представляет собой график, на котором показана во временных рядах зависимость между угловым положением формовочного инструмента и индексом σn.

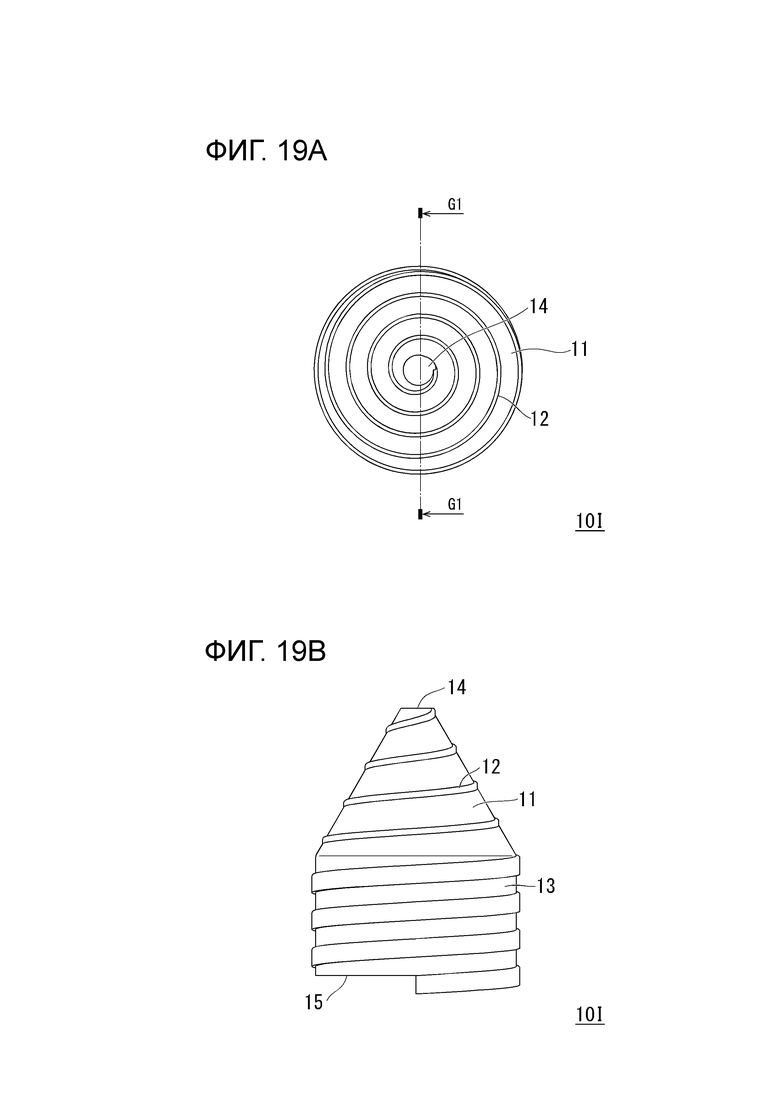

Фиг.19A представляет собой вид в плане формовочного инструмента в соответствии с девятым модифицированным примером.

Фиг.19B представляет собой вид сбоку этого формовочного инструмента.

Фиг.19C представляет собой вид в разрезе этого формовочного инструмента по линии G1-G1 на фиг.19A.

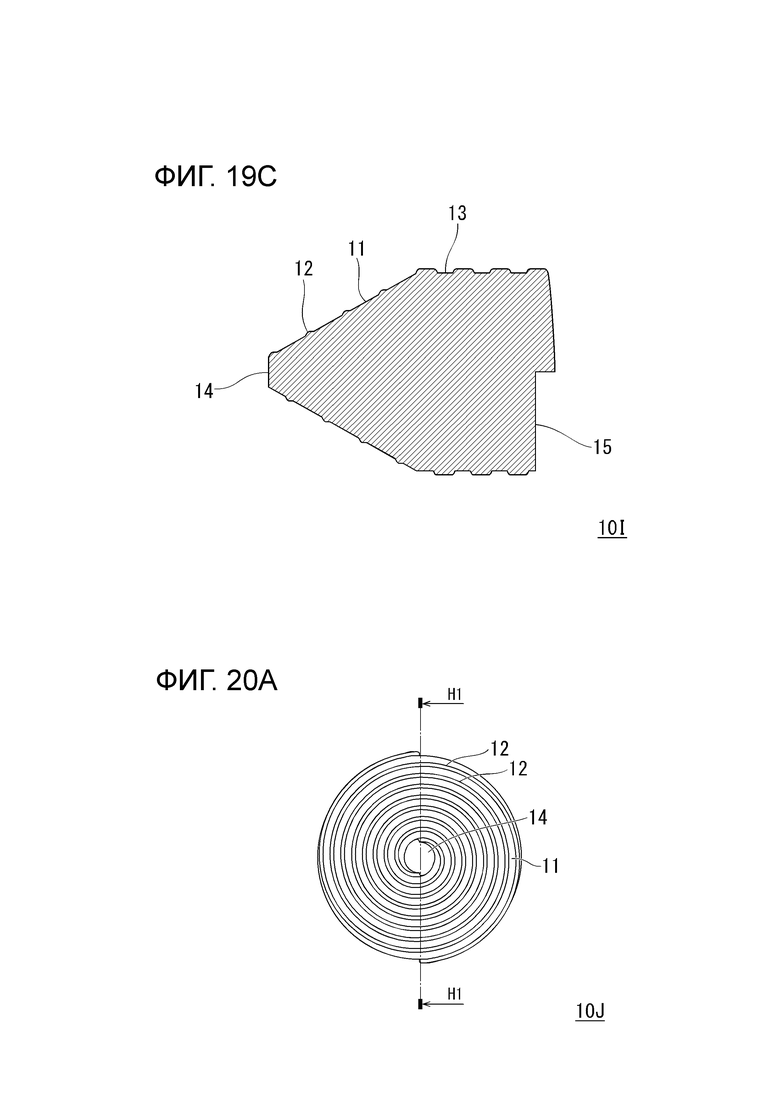

Фиг.20A представляет собой вид в плане формовочного инструмента в соответствии с десятым модифицированным примером.

Фиг.20B представляет собой вид сбоку этого формовочного инструмента.

Фиг.20C представляет собой вид в разрезе этого формовочного инструмента по линии H1-H1 на фиг.20A.

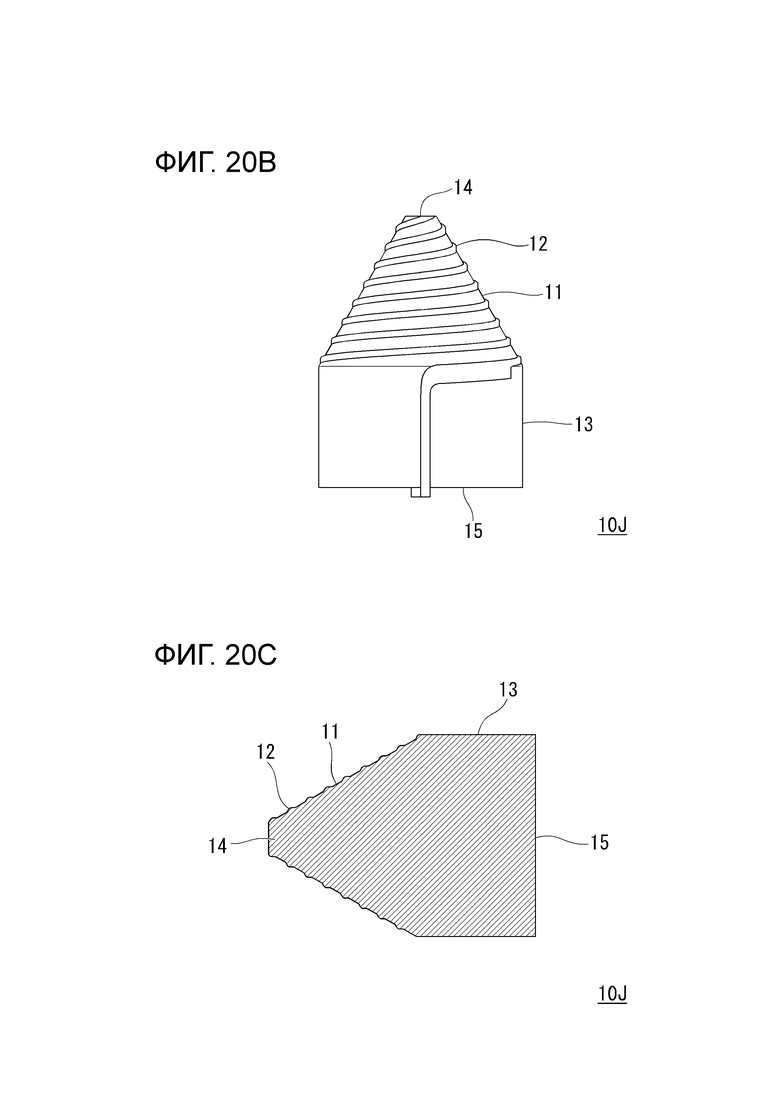

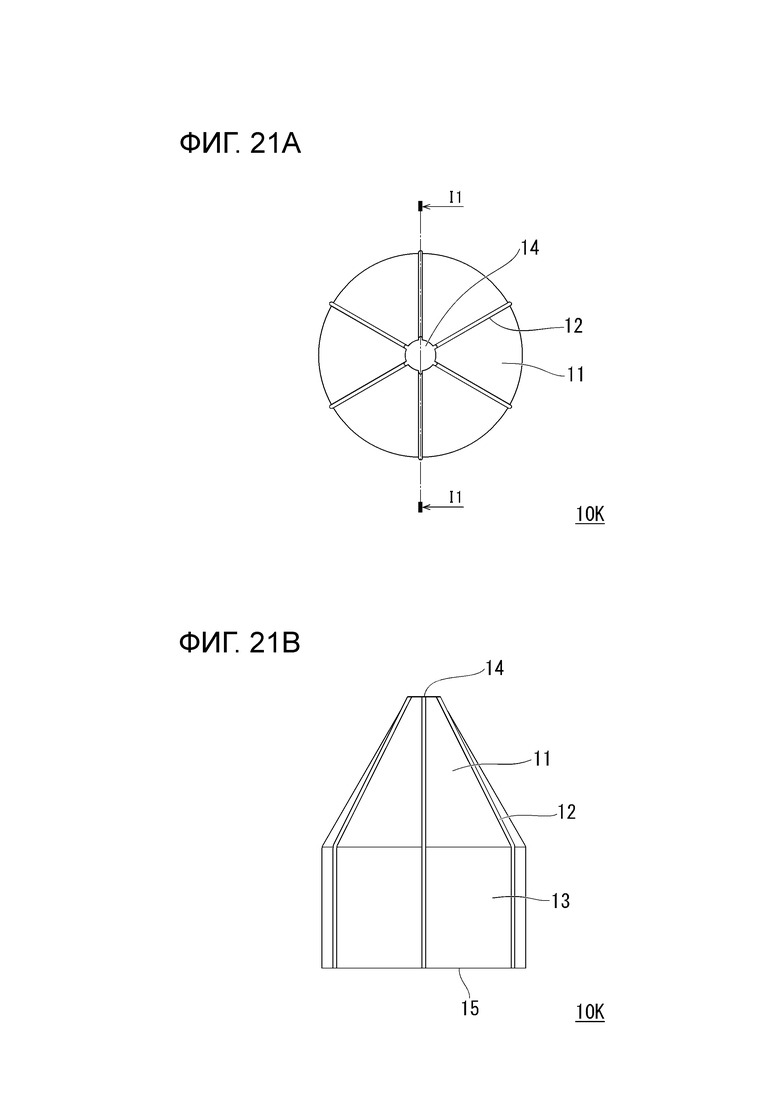

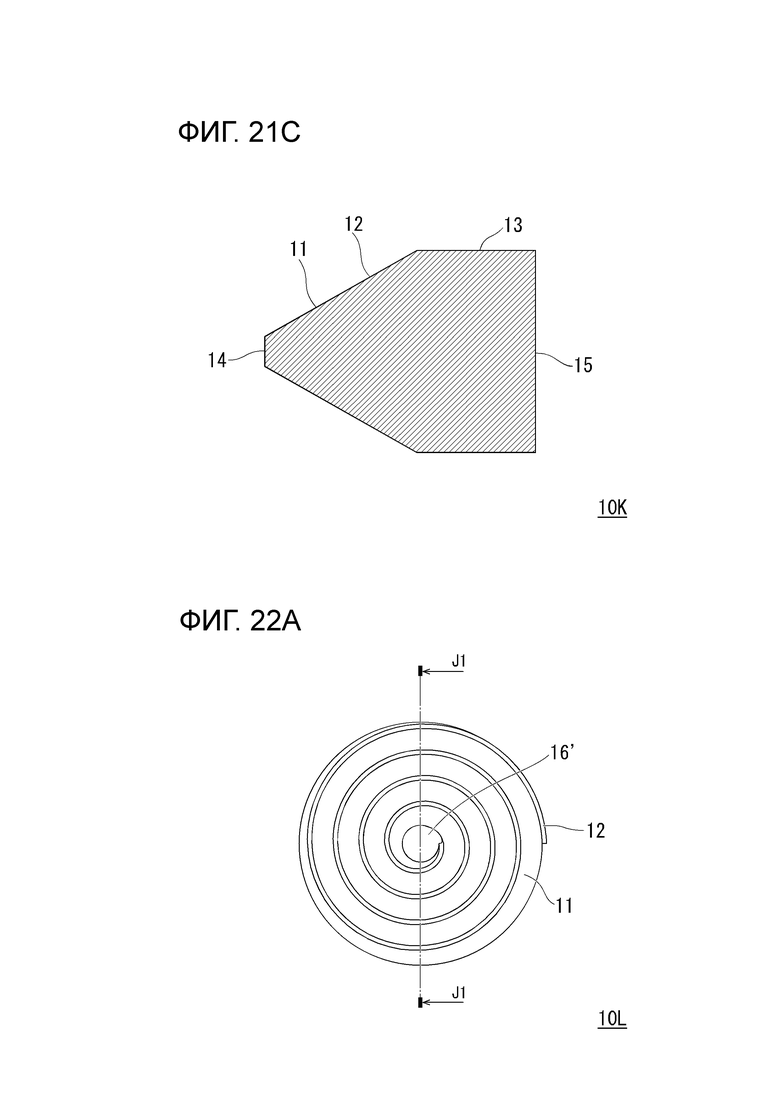

Фиг.21A представляет собой вид в плане формовочного инструмента в соответствии с одиннадцатым модифицированным примером.

Фиг.21B представляет собой вид сбоку этого формовочного инструмента.

Фиг.21C представляет собой вид в разрезе этого формовочного инструмента по линии I1-I1 на фиг.21A.

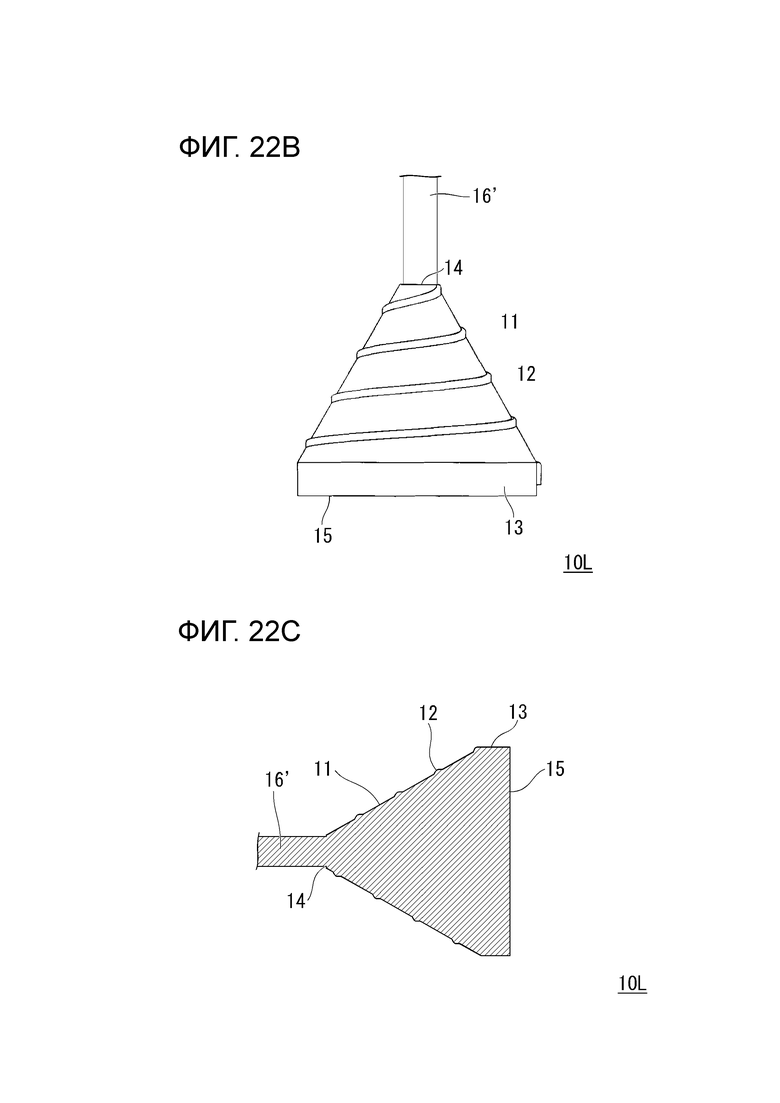

Фиг.22A представляет собой вид в плане формовочного инструмента в соответствии с двенадцатым модифицированным примером.

Фиг.22B представляет собой вид сбоку этого формовочного инструмента.

Фиг.22C представляет собой вид в разрезе этого формовочного инструмента по линии J1-J1 на фиг.22A.

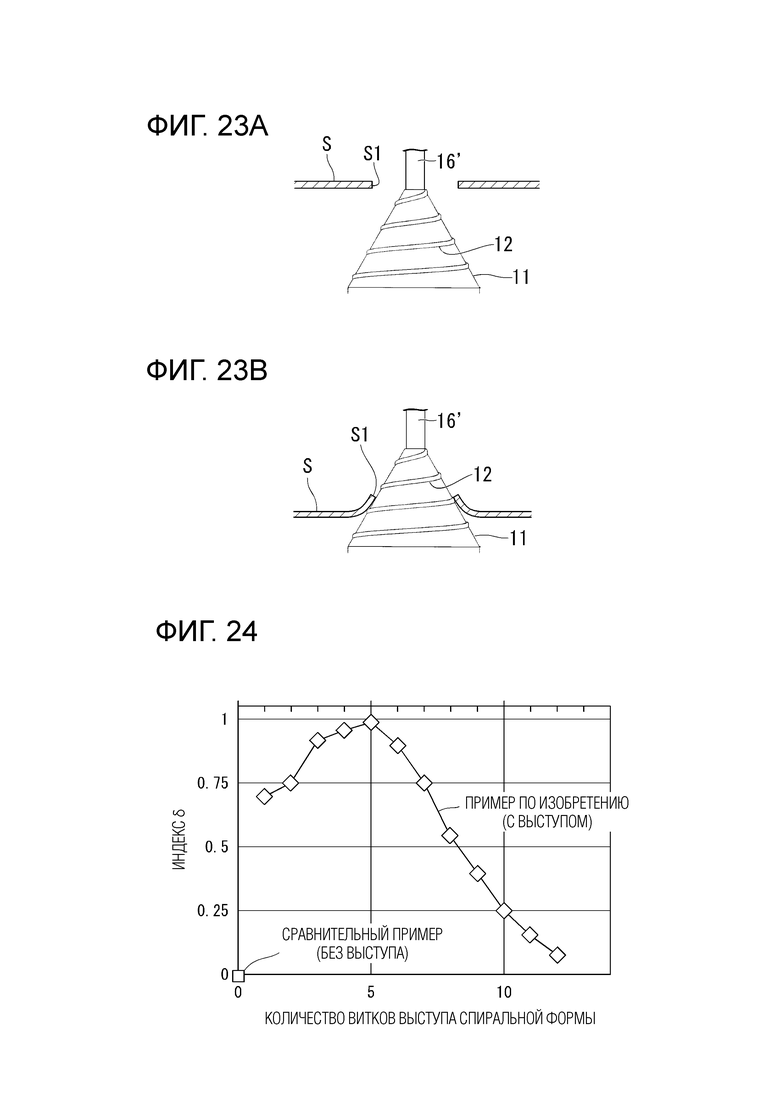

Фиг.23A представляет собой вид в разрезе, иллюстрирующий состояние перед расширением отверстия в способе расширения отверстия, использующем этот формовочный инструмент.

Фиг.23B представляет собой вид в разрезе, иллюстрирующий состояние во время завершения расширения отверстия в способе расширения отверстия, использующем этот формовочный инструмент.

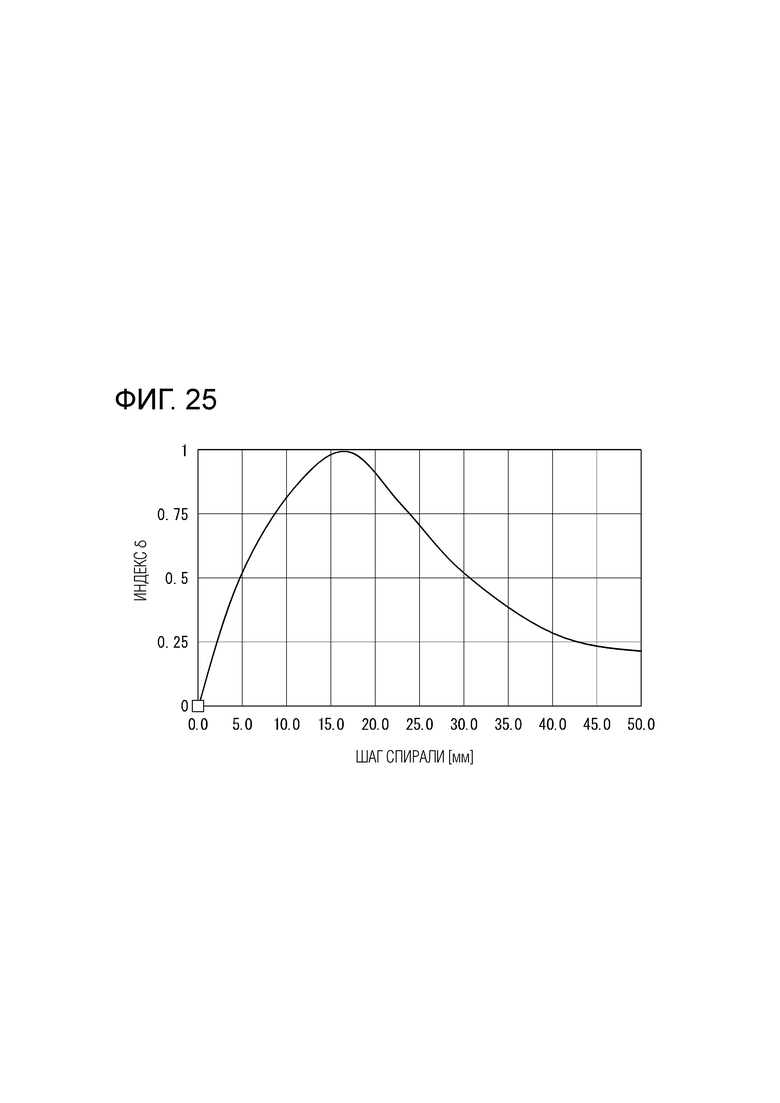

Фиг.24 иллюстрирует график, на горизонтальной оси которого откладывается количество витков линейного выступа, а на вертикальной оси индекс δ.

Фиг.25 иллюстрирует график, на горизонтальной оси которого откладывается шаг линейного выступа, а на вертикальной оси индекс δ.

ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Авторами настоящего изобретения были тщательно изучены способы для предотвращения растрескивания растянутого фланца во время расширения отверстия и уменьшения пружинения, в частности способы расширения фланца, выполняемые путем штамповки листа из высокопрочной стали. В результате было обнаружено, что во время расширения отверстия эффективным будет последовательное выполнение расширения отверстия путем частичного расширения пилотного отверстия вместо концентрического расширения пилотного отверстия.

Далее настоящее изобретение, сделанное на основе приведенных выше знаний, будет описано подробно со ссылкой на чертежи.

В известном способе расширения отверстия, как иллюстрируется на фиг.2A и фиг.2B, в состоянии, когда формовочный инструмент 100, имеющий участок 101 увеличивающегося диаметра, диаметр которого увеличивается от стороны переднего конца к стороне заднего конца, приведен в контакт со всей окружностью окружного краевого участка круглого пилотного отверстия 111, образованного в стальном листе 110 (заготовка), пилотное отверстие 111 отжимается, используя формовочный инструмент 100. Соответственно, пилотное отверстие 111 концентрически расширяется и формируется отверстие 112.

Когда формовочный инструмент 100 вставляется в пилотное отверстие, пилотное отверстие 111 в стальном листе 110 и его окружной краевой участок отжимаются наружу в направлении стороны переднего конца формовочного инструмента 100 таким образом, что формируется выступающий участок. Здесь сторона переднего конца формовочного инструмента 100 означает сторону, которая первая сближается с пилотным отверстием, когда формовочный инструмент 100 вставляется в пилотное отверстие 111.

На фиг.3 показан график, на горизонтальной оси которого откладывается угловое положение, а на вертикальной оси индекс σn в рабочие моменты времени T1-T4 в известном способе расширения отверстия, иллюстрируемом на фиг.2A и фиг.2B.

Рабочий момент времени T1 представляет собой момент времени непосредственно после начала расширения отверстия. Рабочий момент времени T2 представляет собой момент времени после истечения интервала времени t1 от рабочего момента времени T1. Рабочий момент времени T3 представляет собой момент времени после истечения интервала времени t2 от рабочего момента времени T2. Рабочий момент времени T4 представляет собой момент времени после истечения интервала времени t3 от рабочего момента времени T3. Интервалы времени t1, t2 и t3 не обязательно должны быть одинаковыми.

Угловое положение представляет собой угловое положение, основанное на центральной точке (центральной оси) на виде в плане формовочного инструмента.

Индекс σn представляет собой величину вектора нагрузки σcone на единицу площади, с которой формовочный инструмент давит на стальной лист.

Как показано на фиг.3, в известном способе расширения отверстия индекс σn в каждый рабочий момент времени имеет одинаковое значение в любом угловом положении. Так как величина деформационного упрочнения стального листа увеличивается по мере продвижения рабочего момента времени от T1 к T4, значение индекса σn постепенно увеличивается.

В отношении формы участка 101 увеличивающегося диаметра требуется только, чтобы его диаметр увеличивался от стороны переднего конца к стороне заднего конца. Поэтому предпочтительно используются коническая форма, форма усеченного конуса, форма пушечного ядра или т.п. Участок 101 увеличивающегося диаметра не ограничен этими формами.

В этом описании участок увеличивающегося диаметра обозначает часть, в которой диаметр или диаметр эквивалентной окружности контура поперечного сечения, перпендикулярно центральной оси формовочного инструмента, увеличивается от стороны переднего конца к стороне заднего конца.

На чертежах, иллюстрирующих способ расширения отверстия, показаны только формовочный инструмент и стальной лист, а матрица, прижим для заготовки и т.п. не показаны. Обычные устройства могут использоваться в качестве этих не показанных устройств.

В то же время способ расширения отверстия в соответствии с вариантом осуществления настоящего изобретения включает в себя этап подготовки, на котором выполняют подготовку формовочного инструмента и стального листа, и этап расширения отверстия, на котором выполняют формирование растянутого фланца в стальном листе. На этапе расширения отверстия пилотное отверстие последовательно расширяется путем вдавливания формовочного инструмента в пилотное отверстие таким образом, что линейный выступ формовочного инструмента вступает в точечный контакт с частью окружного краевого участка пилотного отверстия, образованного в стальном листе, два раза или более.

В этом описании «вступает в точечный контакт с частью окружного краевого участка» исключает случай «вступает в контакт по всей окружности окружного краевого участка», и допускается контакт с ограниченной областью.

Далее дается более подробное описание с помощью конкретных примеров.

В способе расширения отверстия в соответствии с рассматриваемым вариантом осуществления может использоваться формовочный инструмент 10, иллюстрируемый на фиг.4A-4C. На фиг.4A представлен вид в плане, на фиг.4B вид сбоку и на фиг.4C вид в разрезе по линии A1-A1 на фиг.4A.

Как показано на фиг.4A-4C, формовочный инструмент 10 включает в себя участок 11 увеличивающегося диаметра, который имеет форму усеченного конуса, линейный выступ 12 спиральной формы, который выступает наружу от поверхности участка 11 увеличивающегося диаметра, корпусной участок 13, который имеет столбчатую форму и образован на стороне заднего конца участка 11 увеличивающегося диаметра, вершину 14, которая образована на стороне переднего конца участка 11 увеличивающегося диаметра, основание 15, которое образовано на стороне заднего конца корпусного участка 13, и участок 16 захвата на основании 15.

В соответствии с формовочным инструментом 10 линейный выступ 12 имеет спиральную форму, если смотреть со стороны переднего конца. Дополнительно, в отношении линейного выступа 12, если смотреть в разрезе, включающем в себя центральную ось участка 11 увеличивающегося диаметра, два или более линейных выступа присутствуют на одной периферической поверхности участка увеличивающегося диаметра.

Поэтому, так как участок 11 увеличивающегося диаметра в горизонтальном поперечном сечении не имеет круглую форму, то в том случае, когда пилотное отверстие S1 отжимается, используя формовочный инструмент 10, окружной краевой участок пилотного отверстия S1 вступает в контакт с формовочным инструментом 10 не по всей его окружности, а только часть окружного краевого участка вступает в точечный контакт с формовочным инструментом 10. А именно, линейный выступ 12 вступает в точечный контакт с частью окружного краевого участка пилотного отверстия S1. Далее, когда формовочный инструмент 10 вдавливается, линейный выступ может вступить в точечный контакт с частью окружного краевого участка пилотного отверстия S1 в заготовке S два раза или более.

Более конкретно, как показано на фиг.5A и фиг.5B, в состоянии, когда формовочный инструмент 10 приведен в контакт с окружным краевым участком круглого пилотного отверстия S1, образованного в стальном листе S (заготовка), пилотное отверстие S1 расширяется путем вдавливания формовочного инструмента 10 в пилотное отверстие, и затем получают формованное изделие.

На фиг.6A-6E схематически показаны изменения во взаимном расположении между формовочным инструментом 10 и линейным выступом 12. На фиг.6A представлен вид сбоку формовочного инструмента 10. На фиг.6B-6E представлены виды в разрезе формовочного инструмента 10, показанного на фиг.6A, а именно, вид в разрезе по линии A-A, вид в разрезе по линии B-B, вид в разрезе по линии C-C, вид в разрезе по линии D-D и вид в разрезе по линии E-E. На видах в разрезе на фиг.6B-6E заштрихованные области указывают поперечные сечения формовочного инструмента 10, и криволинейные линии их внешнего контура являются частями, вступающими в контакт со стальным листом S, показанным на фиг.5A и фиг.5B.

В известном способе расширения отверстия, использующем формовочный инструмент 100, как иллюстрируется на фиг.2A и фиг.2B, пилотное отверстие 111 расширяется, при этом сохраняется его круглая форма. Однако в способе расширения отверстия в соответствии с рассматриваемым вариантом осуществления, так как в каждом поперечном сечении в контакт со стальным листом S в приоритетном порядке вступает линейный выступ 12, форма отверстия в середине процесса формования представляет собой некруглую форму.

Во время расширения отверстия линейный выступ 12 спиральной формы вступает в точечный контакт с частью стального листа S. Поэтому часть стального листа S отжимается формовочным инструментом 10, и пилотное отверстие 111 частично расширяется. Когда формовочный инструмент 10 продвигается вперед, состояние последовательно смещается от показанного на фиг.6B до показанного на фиг.6E. Место контакта между формовочным инструментом 10 и стальным листом S изменяется, и пилотное отверстие 11 последовательно расширяется. В результате растянутый фланец может быть сформирован без возникновения растрескивания растянутого фланца во время расширения отверстия.

Фиг.6B соответствует начальному этапу расширения отверстия. Левая сторона окружного краевого участка пилотного отверстия S1 на чертеже находится в контакте с линейным выступом 12 спиральной формы, обеспеченным в формовочном инструменте 10. Однако в пилотном отверстии S1 часть рядом с частью, вступившей в контакт с линейным выступом 12, не вступает в контакт с формовочным инструментом 10. Поэтому отжимающее/расширяющее усилие формовочного инструмента 10 интенсивно прилагается к левой стороне пилотного отверстия на чертеже. Далее формовочный инструмент 10 перемещается относительно стального листа S. В состоянии на фиг.6C, так как правая сторона пилотного отверстия на чертеже вступает в контакт с линейным выступом 12 спиральной формы, обеспеченным в формовочном инструменте 10, отжимающее/расширяющее усилие формовочного инструмента 10 интенсивно прилагается к правой стороне на чертеже. Между состояниями на фиг.6B и фиг.6C место контакта между окружным краевым участком пилотного отверстия 111 и формовочным инструментом 10 изменяется непрерывно в соответствии с перемещением формовочного инструмента 10. Соответственно, место на окружном краевом участке пилотного отверстия 111, к которому интенсивно прилагается отжимающее/расширяющее усилие формовочного инструмента 10, также изменяется непрерывно. После этого расширение отверстия продвигается дальше подобным образом на фиг.6D и фиг.6E.

На фиг.7 показан график, на котором на горизонтальной оси откладывается угловое положение, а на вертикальной оси индекс σn, соответствующие рабочим моментам времени T1-T4 в способе расширения отверстия в соответствии с рассматриваемым вариантом осуществления.

Как показано на фиг.7, в рабочий момент времени T1 индекс σn имеет пиковое значение при угловом положении 90 градусов, и при продвижении обработки дальше к рабочим моментам времени T2-T4, пик индекса σn перемещается в угловые положения 180 градусов, 270 градусов и 360 градусов. Величина пика постепенно растет при продвижении обработки от рабочего момента времени T1 к рабочему моменту времени T4 вследствие влияния деформационного упрочнения на пластину заготовки.

Предположительно растрескивание растянутого фланца во время расширения отверстия в способе расширения отверстия в соответствии с рассматриваемым вариантом осуществления не возникает по следующей причине. В соответствии с известным способом расширения отверстия, как иллюстрируется на фиг.3, во время обработки, так как растягивающее напряжение непрерывно прилагается по всей окружности окружного краевого участка пилотного отверстия 111 в стальном листе 110 в любой момент времени, окружной краевой участок равномерно удлиняется. Если растягивающее напряжение будет дальше непрерывно прилагаться, локальное сужение образуется в части окружного краевого участка и в итоге происходит растрескивание растянутого фланца.

В то же время в способе обработки в соответствии с настоящим изобретением, как иллюстрируется на фиг.7, в определенное время во время обработки место, к которому прилагается усилие на окружном краевом участке пилотного отверстия S1 в стальном листе S, представляет собой часть окружного краевого участка, и место, к которому прилагается усилие, изменяется в соответствии с изменением времени. То есть место, к которому прилагается растягивающее напряжение - это часть окружного краевого участка. Кроме того, в этом месте растягивающее напряжение снимается до того, как произойдет разрыв вследствие локального сужения, и растягивающее напряжение прилагается к другому месту. Поэтому, даже если усилие прилагается, оно снимается до того, как будет развиваться деформация, такая как удлинение, образование локального сужения и разрыв, и пилотное отверстие возвращается в состояние до деформации. Тем самым растрескивание растянутого фланца может быть подавлено.

Кроме того, в способе расширения отверстия в соответствии с рассматриваемым вариантом осуществления во время расширения отверстия усилие прилагается только к части окружного краевого участка пилотного отверстия S1 в стальном листе S, и эта часть перемещается при продвижении формования вперед. Поэтому, если рассмотреть отдельно конкретную часть окружного краевого участка, подлежащую обработке, эта конкретная часть подвергается циклу нагружения, снятия нагружения и повторного нагружения множество раз. Соответственно, эта конкретная часть находится в состоянии обработки, подобном тому, в котором определенная степень снятия напряжения выполняется во время завершения формования, и дополнительно к этому коррекция осуществляется множество раз. Соответственно, пружинение окружного краевого участка может быть подавлено. Тем самым улучшается точность формы растянутого фланца.

Дополнительно, в том случае, если формовочный инструмент 10 находится в контакте только с частью окружного краевого участка пилотного отверстия S1, когда обработка завершается, формовочный инструмент 10 будет легко извлечь.

Способ расширения отверстия в соответствии с рассматриваемым вариантом не ограничивается формовочными инструментами 10, имеющими описанные выше формы, и возможно использовать формовочные инструменты в соответствии с различными модифицированными примерами. В дальнейшем, для упрощения описания, используются те же ссылочные позиции для компонентов, которые уже были описаны для формовочного инструмента 10.

Формовочный инструмент 10A в соответствии с первым модифицированным примером, иллюстрируемый на фиг.8A-8C, имеет два линейных выступа 12a и 12b, образованных на поверхности участка 11 увеличивающегося диаметра в форме спиралей, продолжающихся в одном и том же направлении. На фиг.8A представлен вид в плане, на фиг.8B вид сбоку и на фиг.8C вид в разрезе по линии B1-B1 на фиг.8A.

На фиг.9 показан график, на горизонтальной оси которого откладывается угловое положение, а на вертикальной оси индекс σn, соответствующие рабочим моментам времени T1-T4 в способе расширения отверстия в случае использования формовочного инструмента 10A в соответствии с первым модифицированным примером. Как показано на этом графике, в случае использования формовочного инструмента 10A в соответствии с первым модифицированным примером, количество пиков индекса σn может быть равно двум в пределах одного и того же поперечного сечения. Поэтому возможно дополнительно усилить эффект предотвращения растрескивания растянутого фланца во время расширения отверстия и эффект уменьшения пружинения.

Формовочный инструмент 10B в соответствии со вторым модифицированным примером, иллюстрируемый на фиг.10A-10C, имеет два линейных выступа 12c и 12d, образованных на поверхности участка 11 увеличивающегося диаметра в форме спиралей, продолжающихся в противоположных друг другу направлениях. На фиг.10A представлен вид в плане, на фиг.10B вид сбоку и на фиг.1C вид в разрезе по линии C1-C1 на фиг.10A.

На фиг.11 показан график, на горизонтальной оси которого откладывается угловое положение, а на вертикальной оси индекс σn, соответствующие рабочим моментам времени T1-T4 в способе расширения отверстия в случае использования формовочного инструмента 10B в соответствии со вторым модифицированным примером. Как показано на этом графике, в случае использования формовочного инструмента 10B в соответствии со вторым модифицированным примером, подобно формовочному инструменту 10A в соответствии с первым модифицированным примером, количество пиков индекса σn в пределах одного и того же поперечного сечения может быть увеличено. Поэтому возможно дополнительно усилить эффект предотвращения растрескивания растянутого фланца во время расширения отверстия и эффект уменьшения пружинения.

Формовочный инструмент 1C в соответствии с третьим модифицированным примером, иллюстрируемый на фиг.12A-12C, имеет три линейных выступа 12e, 12f и 12g, выполненных на поверхности участка 11 увеличивающегося диаметра в форме спиралей, продолжающихся в одном и том же направлении. На фиг.12A представлен вид в плане, на фиг.12B вид сбоку и на фиг.12C вид в разрезе по линии D1-D1 на фиг.12A.

На фиг.13 показан график, на горизонтальной оси которого откладывается угловое положение, а на вертикальной оси индекс σn, соответствующие рабочим моментам времени T1-T4 в способе расширения отверстия в случае использования формовочного инструмента 1C в соответствии с третьим модифицированным примером. Как показано на этом графике, в случае использования формовочного инструмента 1C в соответствии с третьим модифицированным примером, количество пиков индекса σn может быть равно трем в пределах одного и того же поперечного сечения. Поэтому возможно дополнительно усилить эффект предотвращения растрескивания растянутого фланца во время расширения отверстия и эффект уменьшения пружинения.

Формовочный инструмент 10D в соответствии с четвертым модифицированным примером, иллюстрируемый на фиг.14A-14C, имеет четыре линейных выступа 12h, 12i, 12j и 12k, выполненных на поверхности участка 11 увеличивающегося диаметра в форме спиралей, продолжающихся попарно в противоположных друг другу направлениях. На фиг.14A представлен вид в плане, на фиг.14B вид сбоку и на фиг.14C вид в разрезе по линии E1-E1 на фиг.14A.

На фиг.15 показан график, на горизонтальной оси которого откладывается угловое положение, а на вертикальной оси индекс σn, соответствующие рабочим моментам времени T1-T4 в способе расширения отверстия в случае использования формовочного инструмента 10D в соответствии с четвертым модифицированным примером. Как показано на этом графике, в случае использования формовочного инструмента 10D в соответствии с четвертым модифицированным примером, количество пиков индекса σn может быть равно четырем в пределах одного и того же поперечного сечения. Поэтому возможно дополнительно усилить эффект предотвращения растрескивания растянутого фланца во время расширения отверстия и эффект уменьшения пружинения.

Все формовочные инструменты 10 и 10A-10D имеют конфигурацию, в которой один или множество линейных выступов 12 спиральной формы обеспечены на коническом участке 11 увеличивающегося диаметра. Однако сущность настоящего изобретения заключается в том, что пилотное отверстие последовательно отжимается и расширяется за счет изменения части окружного краевого участка пилотного отверстия S1 стального листа S, с которой вступает в контакт формовочный инструмент, в соответствии с относительным перемещением формовочного инструмента относительно стального листа S. То есть пока формовочный инструмент способен это реализовать, он не ограничивается конкретным формовочным инструментом, имеющим линейный выступ спиральной формы.

На виде в плане формовочного инструмента, если смотреть со стороны переднего конца, если формовочный инструмент имеет такую форму, что линейный выступ присутствует в произвольно выбранном направлении, если смотреть от центра, часть окружного краевого участка пилотного отверстия S1 стального листа S, с которой формовочный инструмент вступает в контакт, изменяется в соответствии с перемещением формовочного инструмента, так что пилотное отверстие S1 может последовательно отжиматься и расширяться. Форма формируемого растянутого фланца может изменяться в зависимости от формы линейного выступа, обеспеченного на формовочном инструменте. Поэтому форма линейного выступа может подходящим образом регулироваться в соответствии с желаемой формой растянутого фланца. Поэтому возможно использовать формовочные инструменты 10E-10G в соответствии с модифицированными примерами, иллюстрируемыми на фиг.16A-16C.

В модифицированных примерах, иллюстрируемых на фиг.16A-16C, участок 11' увеличивающегося диаметра, имеющий форму усеченной квадратной пирамиды, используется в качестве участка 11 увеличивающегося диаметра, корпусной участок 13' в форме четырехугольной призмы, обеспеченный на заднем конце участка 11' увеличивающегося диаметра, используется в качестве корпусного участка 13, и квадратная вершина 14', образованная на стороне переднего конца участка 11' увеличивающегося диаметра, используется в качестве вершины 14.

В формовочном инструменте 10E в соответствии с пятым модифицированным примером, иллюстрируемом на фиг.16A, множество разомкнутых линейных выступов 12l образованы на поверхностях участка 11' увеличивающегося диаметра и корпусного участка 13' таким образом, что линейные выступы 121 наклонены относительно осевого направления формовочного инструмента 10E.

В формовочном инструменте 10F в соответствии с шестым модифицированным примером, иллюстрируемом на фиг.16B, множество линейных выступов 12m образованы параллельно друг другу на поверхностях участка 11' увеличивающегося диаметра и корпусного участка 13' таким образом, что линейные выступы 12m наклонены относительно осевого направления формовочного инструмента 10F. В этом модифицированном примере, так как линейный выступ 12m, образованный на угловом участке, наклонен относительно осевого направления формовочного инструмента 10F, может быть получен эффект настоящего изобретения.

В формовочном инструменте 10G в соответствии с седьмым модифицированным примером, иллюстрируемом на фиг.16C, один линейный выступ 12n, имеющий спиральную форму, обеспечен на участке 11' увеличивающегося диаметра и на корпусном участке 13'.

В формовочных инструментах 10E, 10F и 10G в соответствии с пятым, шестым и седьмым модифицированными примерами, иллюстрируемых на фиг.16A-16C, также, подобно формовочному инструменту 10, пилотное отверстие S1 последовательно отжимается и расширяется за счет изменения части окружного краевого участка пилотного отверстия S1 стального листа S, с которой вступают в контакт линейные выступы 12l, 12m и 12n, в соответствии с относительным перемещением формовочных инструментов 10E-10G относительно металлического материала. Соответственно, место, к которому прилагается растягивающее напряжение - это часть окружного краевого участка. Кроме того, в этом месте растягивающее напряжение снимается до того, как образуется локальное сужение, и растягивающее напряжение прилагается к другому месту. Поэтому, даже если усилие прилагается, оно снимается до того, как будет развиваться деформация, такая как удлинение, образование локального сужения и разрыв, и пилотное отверстие возвращается в состояние до деформации. Тем самым растрескивание растянутого фланца может быть подавлено.

В способе расширения отверстия в соответствии с рассматриваемым вариантом осуществления пилотное отверстие может расширяться путем вдавливания формовочного инструмента в пилотное отверстие, при этом формовочный инструмент вращается вокруг центральной оси в направлении вдавливания. В этом случае предпочтительно количество раз, когда линейный выступ 12 вступает в контакт с пилотным отверстием, может регулироваться, используя одно нажатие. То есть, как иллюстрируется на фиг.5A и фиг.5B, в том случае, когда формовочный инструмент вдавливается без вращения, количество раз, когда линейный выступ вступает в контакт в предварительно заданном угловом положении пилотного отверстия, приблизительно составляет четыре. Однако, в том случае, когда формовочный инструмент 10 вдавливается и при этом формовочный инструмент 10 вращается, количество раз контакта может быть увеличено или уменьшено в соответствии с частотой вращения.

Таким образом, в том случае, когда пилотное отверстие S1 в стальном листе S расширяется и при этом формовочный инструмент 10 вращается, место на окружном краевом участке пилотного отверстия S1 в стальном листе S, которое будет контактировать с формовочным инструментом 10, последовательно изменяется вследствие вращения. Поэтому нет необходимости обеспечивать линейный выступ 12 спиральной формы или обеспечивать множество линейных выступов 12 на одинаковых интервалах в окружном направлении формовочного инструмента 10.

Поэтому, например, возможно использовать формовочный инструмент 10H в соответствии с восьмым модифицированным примером, иллюстрируемый на фиг.17A-17C.

В формовочном инструменте 10H шесть линейных выступов 12o выполнены в форме прямых линий на участке 11 увеличивающегося диаметра, и механизм R вращения для вращения формовочного инструмента 10H обеспечен в участке 16 захвата. Механизм R вращения вращает формовочный инструмент 10H в соответствии с относительным перемещением формовочного инструмента 10H относительно стального листа S. От механизма R вращения требуется только способность вращать линейный выступ 12o, и он не ограничивается теми вариантами, в которых он обеспечен в участке 16 захвата.

На фиг.18 показан график, на горизонтальной оси которого откладывается угловое положение, а на вертикальной оси индекс σn, соответствующие рабочим моментам времени T1-T4 в случае способа обработки для расширения пилотного отверстия с вращением формовочного инструмента 10H в соответствии с восьмым модифицированным примером. Как показано на этом графике, в способе обработки для расширения пилотного отверстия с вращением формовочного инструмента 10H в соответствии с восьмым модифицированным примером, линейный выступ 12o прямолинейной формы обеспечен на участке 11 увеличивающегося диаметра таким образом, что формовочный инструмент 10H вступает в контакт с частью пилотного отверстия S1 в стальном листе S. Далее место на окружном краевом участке пилотного отверстия S1, которое будет контактировать с формовочным инструментом, перемещается в соответствии с расширением отверстия за счет вращения формовочного инструмента 10H в соответствии с относительным перемещением формовочного инструмента 10H относительно стального листа S.

То есть место, к которому прилагается растягивающее напряжение - это часть окружного краевого участка. Кроме того, в этом месте растягивающее напряжение снимается до того, как образуется локальное сужение, и растягивающее напряжение прилагается к другому месту. Поэтому, даже если усилие прилагается, оно снимается до того, как будет развиваться деформация, такая как удлинение, образование локального сужения и разрыв, и пилотное отверстие возвращается в состояние до деформации. Тем самым растрескивание растянутого фланца может быть подавлено.

В случае вращения формовочного инструмента 10H, скорость перемещения пика индекса σn в пределах одного и того же поперечного сечения может регулироваться путем управления частотой вращения. Поэтому возможно применить подходящую скорость вращения в соответствии с характеристиками материала стального листа S, используя один формовочный инструмент 10H, так что возможно надежным образом усилить эффект предотвращения растрескивания растянутого фланца во время расширения отверстия и эффект уменьшения пружинения. Кроме того, так как длина пуансона и хода формовочного инструмента 10H могут быть уменьшены, имеется преимущество в том, что больше нет необходимости использовать пресс большого размера.

Формовочный инструмент 10, используемый в способе расширения отверстия в соответствии с рассматриваемым вариантом осуществления, имеет корпусной участок 13. Однако корпусной участок 13 не является обязательным, и участок 16 захвата может быть обеспечен непосредственно на нижней поверхности участка 11 увеличивающегося диаметра.

Однако в случае наличия корпусного участка 13, это предпочтительно тем, что, в частности, передний концевой участок растянутого фланца во время обработки отжимается и расширяется, и может выполняться отбортовка отверстия с равномерным выпрямлением внутреннего диаметра растянутого фланца.

В том случае, когда формовочный инструмент 10 имеет корпусной участок 13, линейный выступ 12 может быть непрерывно обеспечен на корпусном участке 13, продолжаясь от участка 11 увеличивающегося диаметра. То есть можно использовать формовочный инструмент 10I в соответствии с девятым модифицированным примером, иллюстрируемый на фиг.19A-19C, формовочный инструмент 10J в соответствии с десятым модифицированным примером, иллюстрируемый на фиг.20A-20C, и формовочный инструмент 10K в соответствии с одиннадцатым модифицированным примером, иллюстрируемый на фиг.21A-21C.

В формовочном инструменте 10I в соответствии с девятым модифицированным примером, иллюстрируемом на фиг.19A-19C, линейный выступ 12 непрерывно образован в спиральной форме даже на поверхности корпусного участка 13.

На фиг.19A представлен вид в плане, на фиг.19B вид сбоку и на фиг.19C вид в разрезе по линии G1-G1 на фиг.19A.

В формовочном инструменте 10J в соответствии с десятым модифицированным примером, иллюстрируемом на фиг.20A-20С, линейный выступ 12 непрерывно образован на поверхности корпусного участка 13 в прямолинейной форме, параллельно осевому направлению формовочного инструмента 10J.

На фиг.20A представлен вид в плане, на фиг.20B вид сбоку и на фиг.2C вид в разрезе по линии H1-H1 на фиг.20A.

В формовочном инструменте 10K в соответствии с одиннадцатым модифицированным примером, иллюстрируемом на фиг.21A-21C, линейный выступ 12, образованный в прямолинейной форме на участке 11 увеличивающегося диаметра, продолжается дальше на корпусной участок 13.

На фиг.21A представлен вид в плане, на фиг.21B вид сбоку и на фиг.21C вид в разрезе по линии I1-I1 на фиг.21A.

Как иллюстрируется в модифицированных примерах с девятого по одиннадцатый, в том случае, когда линейный выступ 12 образован и на корпусном участке, площадь контакта между пилотным отверстием S1 после завершения обработки и формовочным инструментом 10I, 10J или 10K будет меньше. Поэтому дополнительно к эффекту облегчения извлечения за счет уменьшения пружинения, можно получить эффект дальнейшего облегчения извлечения.

Способ расширения отверстия в соответствии с рассматриваемым вариантом осуществления был описан в отношении случая, когда расширение отверстия выполняется путем нажима на участок 16 захвата, используя формовочный инструмент 10, в котором участок 16 захвата обеспечен на стороне заднего конца, т.е. на основании 15. Однако, как описывается в двенадцатом модифицированном примере, иллюстрируемом на фиг.22A-22C, при расширении отверстия можно тянуть за участок 16' захвата в направлении пилотного отверстия, используя формовочный инструмент 10L, в котором участок 16' захвата обеспечен на вершине 14.

Время, требуемое для расширения отверстия, выполняемого путем штамповки, составляет приблизительно одну секунду. Хотя это небольшое время с точки зрения производительности, с точки зрения скорости деформации материала оно уже не является таким небольшим. А именно, полагают, что время обработки, такое как одна секунда, представляет собой время, достаточное для изменений, таких как приложение растягивающего напряжения к стальному листу S во время обработки, снятие усилия до того, как образуется локальное сужение, и возврат в состояние до деформации.

Дополнительно, если количество раз, когда линейный выступ 12 вступает в контакт с одним и тем же местом в пилотном отверстии S1, равно двум или более, нагружение и снятие растягивающего напряжения в этом месте может повторяться множество раз. Поэтому возможно получить эффект предотвращения растрескивания растянутого фланца во время расширения отверстия и эффект уменьшения пружинения.

Однако в том случае, когда количество раз, когда линейный выступ 12 вступает в контакт с одним и тем же местом в пилотном отверстии S1, превышает десять, интервал повторения нагружения и снятия растягивающего напряжения становится небольшим, и будет трудным получить описанный выше эффект. Поэтому предпочтительно количество раз, когда линейный выступ 12 вступает в контакт с одним и тем же местом в пилотном отверстии S1, составляет десять раз или меньше.

Выше были описаны конкретные примеры настоящего изобретения на основе варианта осуществления и модифицированных примеров настоящего изобретения. Однако настоящее изобретение не ограничивается этими примерами. Настоящее изобретение включает в себя множество модификаций и изменений описанных выше конкретных примеров.

Пластина заготовки не ограничивается стальным листом. Можно использовать металлическую пластину, такую как алюминиевая пластина и титановая пластина, пластину из смолы, армированной стекловолокном, такую как FRP (пластик, армированный стекловолокном) и FRTP (термопластик, армированный стекловолокном), и композитную пластину из них.

Дополнительно, полый трубчатый элемент, такой как стальная труба, может использоваться в качестве пластины заготовки.

В качестве формы поперечного сечения линейного выступа 12 могут применяться формы, отличные от полукруглой. Однако, так как линейный выступ 12 является элементом для формирования растянутого фланца путем расширения отверстия, предпочтительно, чтобы место, которое вступает в контакт с окружным краевым участком пилотного отверстия, не имело участка с острым углом.

В отношении формы поперечного сечения линейного выступа 12 предпочтительно, чтобы по меньшей мере место, которое вступает в контакт с окружным краевым участком пилотного отверстия, имело дугообразную форму, радиус кривизны которой составляет 0,1 мм или более.

Высота, на которую выступает линейный выступ 12, не зависит от размеров пилотного отверстия. Однако высота выступа может быть выполнена с возможностью постепенного уменьшения от стороны переднего конца к стороне заднего конца.

Наклон участка 11 увеличивающегося диаметра не должен быть одинаковым от стороны переднего конца до стороны заднего конца, и наклон может изменяться в середине. Формовочный инструмент может иметь форму, при которой диаметр плавно изменяется между участком 11 увеличивающегося диаметра и корпусным участком 13.

Вершина 14, образованная на стороне переднего конца участка 11 увеличивающегося диаметра, не обязательно представляет собой плоскую поверхность. Вершина 14 может представлять собой криволинейную поверхность.

Форма пилотного отверстия S1 не ограничивается круглой или квадратной. Его форма может представлять собой эллиптическую форму или другую многоугольную форму.

Дополнительно, форма формовочного инструмента 10 в проекции на виде в плане не ограничивается круглой или квадратной. Его форма в проекции также может представлять собой эллиптическую форму или другую многоугольную форму.

(Пример А)

Был проведен эксперимент, чтобы проверить эффект предотвращения растрескивания растянутого фланца во время расширения отверстия и эффект уменьшения пружинения в соответствии с настоящим изобретением. В качестве стального листа S (заготовка) использовался лист из высокопрочной горячекатаной стали класса 780 МПа, имеющий толщину 2,4 мм.

Пилотные отверстия различных размеров и форм были предварительно обеспечены в стальном листе S путем пробивки. Расширение отверстия выполнялось путем вдавливания различных формовочных инструментов в пилотные отверстия со скоростью 10 мм/с.

Для оценки растрескивания растянутого фланца во время расширения отверстия, размеры пилотных отверстий уменьшались с шагом 1 мм для каждого из Примеров по изобретению, имеющих линейный выступ, и Сравнительных примеров, не имеющих линейный выступ, и оценка проводилась на основании наименьшего размера пилотного отверстия, при котором не возникает растрескивание растянутого фланца.

В отношении пружинения, так как было бы неправильным, если размеры пилотных отверстий не совпадают друг с другом между Примерами по изобретению и Сравнительными примерами, и так как пружинение не может быть оценено в том случае, когда образовалось растрескивание растянутого фланца, расширение отверстия выполнялось для каждого из Примеров по изобретению и Сравнительных примеров для размера пилотного отверстия, при котором возникало растрескивание растянутого фланца в Сравнительном примере, и соотношение площади поперечного сечения формовочного инструмента и площади отверстия оценивалось как K-величина (K-величина=(площадь отверстия после извлечения формовочного инструмента)/(площадь проекции формовочного инструмента на виде в плане)).

В Таблицах 1-3 представлены формы формовочных инструментов, используемых в различных экспериментальных примерах, размеры формовочных инструментов, размеры пилотных отверстий, скорости вращения, размеры пилотных отверстий, при которых возникало растрескивание растянутого фланца, и результаты оценки способности к извлечению.

Таблица 1

Таблица 2

Таблица 3

В Примере 1-1 по изобретению использовался формовочный инструмент, имеющий один линейный выступ, иллюстрируемый на фиг.4B. В Примере 1-2 по изобретению использовался формовочный инструмент, имеющий три линейных выступа, иллюстрируемый на фиг.12B.

В Сравнительном примере 1 использовался формовочный инструмент, представляющий собой формовочный инструмент, иллюстрируемый на фиг.4B или 12B, с которого был удален линейный выступ.

Как представлено в Таблице 1, в случае Сравнительного примера 1, не имеющего линейный выступ, растрескивание растянутого фланца возникало, когда размеры пилотного отверстия составляли 50 мм. В то же время в Примере 1-1 по изобретению и в Примере 1-2 по изобретению, имеющих линейный выступ, растрескивание растянутого фланца возникало, когда размеры пилотных отверстий составляли 35 мм и 31 мм, соответственно. То есть может быть подтверждено, что отличный эффект подавления растрескивания может быть получен путем обеспечения линейного выступа.

Кроме того, в Примере 1-1 по изобретению и в Примере 1-2 по изобретению были получены высокие K-величины по сравнению со Сравнительным примером 1. То есть может быть подтверждено, что отличный эффект подавления пружинения может быть получен путем обеспечения линейного выступа.

Кроме того, в случаях Примера 1-1 по изобретению и Примера 1-2 по изобретению, так как пружинение было уменьшено, то когда формовочный инструмент вытягивают, не возникает ситуация, в которой краевой участок отверстия стального листа S будет зацепляться с формовочным инструментом и его будет трудно отделить. То есть также было подтверждено улучшение способности к извлечению.

В Примере 2-1 по изобретению использовался формовочный инструмент, иллюстрируемый на фиг.16A. В примере 2-2 по изобретению использовался формовочный инструмент, иллюстрируемый на фиг.16B. В примере 2-3 по изобретению использовался формовочный инструмент, иллюстрируемый на фиг.16C.

В Сравнительном примере 2 использовался формовочный инструмент, представляющий собой формовочный инструмент, иллюстрируемый на фиг.16A, 16B или 16C, с которого был удален линейный выступ.

Как представлено в Таблице 2, даже в случае использования формовочного инструмента, который имел участок увеличивающегося диаметра в форме усеченной квадратной пирамиды, может быть подтверждено, что отличный эффект подавления растрескивания и эффект уменьшения пружинения могут быть получены путем обеспечения линейного выступа.

Кроме того, в случаях Примера 2-1 по изобретению, Примера 2-2 по изобретению и Примера 2-3 по изобретению, так как пружинение было уменьшено, то когда формовочный инструмент вытягивают, не возникает ситуация, в которой краевой участок отверстия стального листа S будет зацепляться с формовочным инструментом и его будет трудно отделить. То есть также было подтверждено улучшение способности к извлечению.

В Примере 3-1 по изобретению использовался формовочный инструмент, иллюстрируемый на фиг.17B. В Примере 3-2 по изобретению использовался формовочный инструмент, иллюстрируемый на фиг.21B. Во время выполнения расширения отверстия формовочный инструмент вращался путем передачи приводного усилия от двигателя, встроенного в формовочный инструмент, к участку захвата формовочного инструмента с помощью механизма зубчатой передачи.

В Сравнительном примере 3-1 и Сравнительном примере 3-2 использовался формовочный инструмент, представляющий собой формовочный инструмент, иллюстрируемый на фиг.17B или 21B, с которого был удален линейный выступ. Во время выполнения расширения отверстия формовочный инструмент вращался путем передачи приводного усилия от двигателя, встроенного в формовочный инструмент, к участку захвата формовочного инструмента с помощью механизма зубчатой передачи.

Как представлено в Таблице 3, даже в случае использования формовочного инструмента, который имел линейный выступ прямолинейной формы, может быть подтверждено, что отличный эффект подавления растрескивания и эффект уменьшения пружинения могут быть получены путем выполнения расширения отверстия с вращающимся при этом формовочным инструментом.

Кроме того, в случаях Примера 3-1 по изобретению и Примера 3-2 по изобретению, так как пружинение было уменьшено, то когда формовочный инструмент вытягивают, не возникает ситуация, в которой краевой участок отверстия стального листа S будет зацепляться с формовочным инструментом и его будет трудно отделить. То есть также было подтверждено улучшение способности к извлечению. В частности, в Примере 3-2 по изобретению, так как линейный выступ был обеспечен также и на корпусном участке, может быть получена еще более хорошая способность к извлечению.

(Пример B)

Был проведен эксперимент, чтобы проверить влияние количества витков и шага линейного выступа формовочного инструмента на эффект предотвращения растрескиваний растянутого фланца во время расширения отверстия и эффект уменьшения пружинения.

Расширение отверстий выполнялось на основе формовочного инструмента в соответствии с примерами настоящего изобретения, иллюстрируемыми на фиг.4A-4C, при этом угол наклона спирали был зафиксирован на 45 градусов, а количество витков линейного выступа изменялось.

Здесь числовой индекс δ, при котором последовательное формование с линейным выступом может выполняться надлежащим образом, определяется следующим образом. Если индекс σn имеет абсолютное максимальное значение σmax и абсолютное минимальное значение σmin при наблюдении распределения индекса σn в определенное время, индекс δ определяется следующим образом.

δ=|σmax-σmin|/σmax

В качестве описанного выше индекса δ можно использовать значение в диапазоне 0<δ<1. Если δ=0, то устанавливается σmax=σmin. Поэтому, поскольку не возникает разницы между гребнем и впадиной индекса σn, то не возникает частичный контакт между формовочным инструментом и стальным листом S, так что последовательное формование не выполняется. Если δ=1, то устанавливается σmin=0 МПа, что указывает на то, что происходит частичный контакт в месте, в котором устанавливается σn=σmax. Исходя из вышеизложенного, когда δ приближается к 1, то происходит частичный контакт и последовательное формование выполняется надлежащим образом. Дополнительно, когда δ приближается к 0, это указывает на то, что происходит непрерывный контакт в широком диапазоне и обработка не соответствует последовательному формованию.

На фиг.24 показаны изменения индекса δ, когда расширение отверстия выполняется с использованием формовочного инструмента, количество витков которого изменяется от 0 до 12. В случае выполнения отбортовки отверстия с помощью формовочного инструмента, в котором количество витков равно 0, т.е. формовочного инструмента в соответствии со Сравнительным примером, то во всей области края отверстия будет одинаковый индекс σn. Тем самым устанавливается δ=0.

В формовочном инструменте для последовательной отбортовки отверстия, когда был обеспечен линейный выступ, даже если он имел один виток, были получены высокие значения δ>0,7 или выше. Однако при этой форме формовочного инструмента, в случае спирали с одним витком и спирали с двумя витками были ситуации, когда контакт происходил даже на основной поверхности (конической поверхности), отличной от линейного выступа, и значение индекса δ оставалось ниже 1.

Когда количество витков спирали было больше трех, идеально реализуется множественный точечный контакт и выполняется последовательное формование, тем самым индекс δ был близок к 1. Когда количество витков увеличивалось, индекс δ уменьшался. Это означает, что когда количество точек контакта увеличивается, ненулевое значение σmin приближается к значению σmax, и достаточные впадины не образуются в распределении индекса σn, так что последовательное формование не выполняется в достаточной степени.

Исходя из вышеизложенного, когда количество витков спирали, т.е. количество точек контакта, становится слишком большим, последовательное формование не может быть реализовано в достаточной степени. Дополнительно, когда количество витков спирали становится слишком малым, обнаруживается отклонение от заявленных условий последовательного формования, ведущее к контакту с местом, отличным от линейного выступа. Таким образом, количество контактных частей, при котором может выполняться последовательное формование, ограничено определенным диапазоном.

Дополнительно, на фиг.25 показана оценка результатов влияния шага спирали на индекс δ. Шаг изменялся, при этом количество витков спирали было постоянным и равнялось трем. Форма формовочного инструмента, имеющего шаг спирали равный 0, совпадает с формой конического пуансона, не имеющего линейный выступ. Поэтому устанавливается δ=0. В диапазоне, в котором шаг спирали является небольшим, так как линейный выступ становится уплотненным, впадина, имеющая достаточный индекс σn, не образуется между гребнями линейного выступа, и это состояние не подходит для последовательного формования. Когда шаг спирали увеличивается, гребни и впадины постепенно образуются в распределении индекса σn. Тем самым δ постепенно увеличивается и становится близким к 1. Когда шаг увеличивается, то так как возможность контакта с основной поверхностью увеличивается, пригодность для последовательного формования ухудшается.

Исходя из вышеизложенного, в том случае, когда количество точек контакта является фиксированным и шаг спирали изменяется, если шаг спирали является слишком малым, частичный контакт не может быть реализован вблизи линейного выступа, обработка отклоняется от последовательного формования и становится ближе к расширению отверстия, выполняемому с помощью конического пуансона. Поэтому последовательное расширение выполняется ненадлежащим образом. В диапазоне, в котором шаг спирали является значительным, вероятно возникновение контакта в месте, отличном от линейного выступа, и пригодность к последовательному формованию ухудшается. Таким образом, шаг спирали контактной части, при котором может выполняться последовательное формование, ограничен определенным диапазоном.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

В соответствии с настоящим изобретением возможно предотвратить возникновение растрескивания растянутого фланца во время расширения отверстия, даже в листе из высокопрочной стали, имеющем хорошие характеристики удлинения, и возможно улучшить точность формы растянутого фланца за счет подавления пружинения.

КРАТКОЕ ОПИСАНИЕ ССЫЛОЧНЫХ ПОЗИЦИЙ

10, 10A-10L: формовочный инструмент

11, 11': участок увеличивающегося диаметра

12, 12a-12o: линейный выступ

13, 13': корпусной участок

14; 14': вершина

15: основание

16, 16': участок захвата

110: стальной лист

111: пилотное отверстие

S: стальной лист

S1: пилотное отверстие

100: формовочный инструмент

101: участок увеличивающегося диаметра

110: стальной лист

111: пилотное отверстие

112: отверстие

113: фланец

114: краевой участок

115: растрескивание растянутого фланца

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТБОРТОВКИ ОТВЕРСТИЯ И УСТРОЙСТВО ДЛЯ ОТБОРТОВКИ ОТВЕРСТИЯ | 2017 |

|

RU2690872C1 |

| СПОСОБ ОПТИМИЗИРОВАННОГО ПРОИЗВОДСТВА КОМПОНЕНТА С ПО МЕНЬШЕЙ МЕРЕ ОДНИМ ФОРМОВАННЫМ ВСПОМОГАТЕЛЬНЫМ ЭЛЕМЕНТОМ | 2018 |

|

RU2743047C1 |

| КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ДЛЯ АВТОМОБИЛЬНОГО КУЗОВА | 2014 |

|

RU2639362C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ПРЕССОВАНИЕМ ИЗДЕЛИЯ | 2013 |

|

RU2610643C2 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ФАСОННЫХ БЛОКОВ | 2011 |

|

RU2578069C2 |

| СПОСОБ ОТБОРТОВКИ ОТВЕРСТИЯ | 2016 |

|

RU2678849C1 |

| УГЛОВАЯ ШАРНИРНАЯ ОПОРА ДЛЯ ОКОН И ДВЕРЕЙ С ПОВОРОТНО-ОТКИДНЫМ МЕХАНИЗМОМ | 2009 |

|

RU2526010C2 |

| УПАКОВКА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ФОРМУЮЩИЙ ИНСТРУМЕНТ | 2012 |

|

RU2563761C2 |

| УСТРОЙСТВО ПОРШНЕВОГО ТИПА ДЛЯ ЛАМИНАРНОГО ОХЛАЖДЕНИЯ | 2010 |

|

RU2491142C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ТРУБЫ | 2012 |

|

RU2601844C2 |

Изобретение относится к способу расширения отверстия, выполненному путем штамповки, в частности, в отношении элементов и т.п. для автомобилей, формовочному инструменту и формованному изделию. Способ включает в себя этап подготовки, на котором выполняют подготовку формовочного инструмента, который имеет участок увеличивающегося диаметра. Диаметр увеличивается от стороны переднего конца к стороне заднего конца. Линейный выступ выступает наружу от поверхности участка увеличивающегося диаметра. Также способ включает в себя этап расширения отверстия, на котором выполняют последовательное расширение пилотного отверстия путем вдавливания формовочного инструмента в пилотное отверстие. Линейный выступ формовочного инструмента вступает в точечный контакт с частью окружного краевого участка пилотного отверстия в заготовке два раза или более. Изобретение обеспечивает сбалансированные характеристики удлинения и способность к раздаче отверстия путем управления составом или структурой стали, позволяет избежать растрескивания растянутого фланца. 3 н. и 3 з.п. ф-лы, 25 ил., 3 табл.

1. Способ расширения отверстия, включающий в себя:

этап подготовки, на котором выполняют подготовку формовочного инструмента, который имеет участок увеличивающегося диаметра, диаметр которого увеличивается от стороны переднего конца к стороне заднего конца, и линейный выступ, выступающий наружу от поверхности участка увеличивающегося диаметра, и заготовки, в которой образовано пилотное отверстие; и

этап расширения отверстия, на котором выполняют последовательное расширение пилотного отверстия путем вдавливания формовочного инструмента в пилотное отверстие таким образом, что линейный выступ формовочного инструмента вступает в точечный контакт с частью окружного краевого участка пилотного отверстия в заготовке два раза или более, и формирование растянутого фланца,

при этом линейный выступ имеет спиральную форму, если смотреть со стороны переднего конца, и

при этом, если смотреть в разрезе, включающем в себя центральную ось участка увеличивающегося диаметра, два или более линейных выступов присутствуют на одной периферической поверхности участка увеличивающегося диаметра.

2. Способ расширения отверстия по п. 1, в котором на этапе расширения отверстия формовочный инструмент вдавливают в пилотное отверстие, при этом формовочный инструмент вращают вокруг его центральной оси в направлении вдавливания.

3. Формовочный инструмент, используемый в способе расширения отверстия по п. 1 или 2, содержащий:

участок увеличивающегося диаметра, диаметр которого увеличивается от стороны переднего конца к стороне заднего конца; и

линейный выступ, выступающий наружу от поверхности участка увеличивающегося диаметра,

при этом линейный выступ имеет спиральную форму, если смотреть со стороны переднего конца, и

при этом, если смотреть в разрезе, включающем в себя центральную ось участка увеличивающегося диаметра, два или более линейных выступов присутствуют на одной периферической поверхности участка увеличивающегося диаметра.

4. Формовочный инструмент по п. 3, в котором корпусной участок образован на стороне заднего конца участка увеличивающегося диаметра, при этом линейный выступ продолжается по поверхности корпусного участка.

5. Формовочный инструмент по п. 3, или 4 содержащий:

механизм вращения, выполненный с возможностью вращения участка увеличивающегося диаметра вокруг его центральной оси.

6. Формованное изделие, содержащее растянутый фланец, сформированный способом расширения отверстия по п. 1 или 2.

| JP 2001212625 A, 07.08.2001 | |||

| US 6931901 B2, 23.08.2005 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| ВРАЩАТЕЛЬНАЯ ВСТАВКА ДЛЯ ОТБОРТОВКИ И РАСШИРЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 2013 |

|

RU2657253C2 |

| Штамп для листовой штамповки | 1976 |

|

SU732052A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ С НАКЛОННЫМИ СТЕНКАМИ | 1991 |

|

RU2010650C1 |

Авторы

Даты

2019-05-13—Публикация

2016-09-02—Подача