Изобретение относится к защитному покрытию, которое применяется в качестве антикоррозионного покрытия подверженных коррозии основ, в частности корродирующих металлов и/или их сплавов и других материалов, в особенности в качестве грунтовочного покрытия для нанесения последующих многослойных пористых покрытий или в качестве поверхностного слоя, а также к способу его получения и применения на основе с покрытием для защиты от коррозии и в частности для применения против микробиологически индуцированной коррозии (МИК).

Иногда проблеме МИ К-коррозии противодействуют путем применения оловосодержащих лаков. Однако эти лаки оказывают негативное воздействие на все обитающие в воде живые существа. Соответственно применение оловосодержащих лаков было запрещено в Европе, Канаде и Японии. Медьсодержащие лаки пока применяются, но также подпадают под запрет из-за своей токсичности. Соответственно существует потребность в новых лакокрасочных многослойных покрытиях, которые бы прекращали микробиологически индуцированную коррозию или существенно снижали бы скорость коррозии.

Помимо этого изобретение относится к производному от золя-геля анти-МИК-покрытию для защиты от коррозии и способу его получения. Коррозия стали в морской и наземной среде каждый год причиняет очень большой ущерб конструктивным элементам. В зависимости от среды коррозия может иметь различные причины. Определенно коррозия может вызываться водянистыми средами, контактирующими с таким материалом, как сталь. В особенности, если одновременно присутствует высокая концентрация соли, как в морской воде, коррозия появляется ускоренно. Другой фактор воздействия, приводящий к коррозии, может объясняться присутствием так называемой «МИК» (microbial induced corrosion). При МИК идет речь о микроорганизмах, значительно ускоряющих коррозию особенно стали и сплавов железа.

Для характеристики и классификации свойств антикоррозионного покрытия в качестве критерия может быть использована коррозионная стойкость покрытия. Она обычно определяется посредством электрохимической импедансной спектроскопии (ЭИС).

Патент US 2010/00101 19 А1 описывает нанесение покрытия отверждаемой смесью эпоксидной смолы. Покрытие содержит функционализированные аминогруппами слоистые силикаты. Они служат в качестве заполнителей. В этом патенте может потенциально произойти расслоение. В результате этого возникает различная устойчивость к коррозии. Сопротивление коррозии составляет через 30 дней 109 Ωсм2.

Согласно патенту US 2010/01 19837 А1 известно антикоррозионное покрытие, состоящее из эпоксид-функционализированной структурной сетки золя-геля. В данном патенте эпоксид выполняет функцию средства сшивки, образующего поперечные связи. Сшивка производится ароматическими диаминами. В качестве образователей покрытия используются тетраэтоксиортосиликат (ТЭОС) и тетраметоксиортосиликат (ТМОС). В качестве эпоксида используется 3-глицидоксипропилтриметоксисилан (ГПТМС). В качестве реагента образования сетчатой структуры используется главным образом фенилдиамин как орто-, мета- и пара-смесь. Соотношение ГПТМС и ТМОС составляет, например, 3:1. Сопротивление коррозии составляет у покрытия ок. 106 Ωсм2.

В патенте WO 2009/030959 А1 представлена биологически функционализированная золь-гель система, которая может быть использована для уменьшения/предотвращения биологической коррозии. Система составлена из компонентов ТЕОС, метилтриэтоксисилан (МТЭОС) и из ГПТМС. В качестве растворителя при изготовлении используется этанол. К этому раствору для покрытия после кондиционирования может быть добавлена суспензия бактерий. Для обеспечения жизнеспособности интегрированных микроорганизмов их необходимо снабжать питательными веществами. А это обеспечивается благодаря пористости покрытия. Для улучшения механической стабильности слоев использовались частицы окиси алюминия. Сопротивление покрытия определялось посредством ЭИС и составляло 104 Ωсм2. Недостаток данного изобретения состоит в том, что микроорганизмы полностью окружаются гелем и поэтому не могут размножаться внутри слоя. Поскольку микроорганизмы имеют ограниченную продолжительность жизни, особое действие этого покрытия сопряжено с продолжительностью жизни микроорганизмов в покрытии. Еще один недостаток состоит в том, что все покрытие вследствие его изготовления является пористым. В результате этого вода может диффундировать через покрытие до металла, что в свою очередь приводит к (классической) коррозии металлической основы. Кроме того в качестве растворителей используются спирты.

Покрытие в [1] состоит из ТЕОС и ГПТМС. Тиокарбамид используется в качестве сшивающего реагента. Сопротивление покрытия составляет 105 Ωсм2.

В [2] используется эпоксидная смола. Она модифицируется функционализированными частицами SiO2. Гибридный материал показал сопротивление коррозии 105 Ωсм2.

В [3] используется чисто органическое покрытие эпоксидной смолой. Измерения электрохимического импеданса покрытий показали, что максимальное сопротивление коррозии составляет у покрытия 107 Ωсм2.

В [4] представлены органические эпоксидные смолы. Они базируются на бисфеноле А. Дополнительные присадки не используются. Сопротивление коррозии составляет максимум 107 Ωсм2. После 7 дней иммерсии сопротивление коррозии снизилось до 106 Ωсм2.

В [5] представлен сополимер винилхлорида-винилацетата и лак на основе эпоксидной смолы. Оба варианта проявляют сопротивление коррозии примерно 108 Ωсм2.

В [6] представлен гибридный материал, состоящий из эпоксидной смолы и органически модифицированного силиката. Для усиления антикоррозионного действия в покрытие были интегрированы ингибиторы. N-(2-аминоэтил)-3-(триметоксисилил)пропиламин применяется как прекурсор силана и после его гидролиза смешивается с аральдитом GY 257 (эпоксидной смолой). Такое многослойное покрытие позволило достичь сопротивления коррозии менее 107 Ωсм2. В результате иммерсии в 3,5% NaCl сопротивление коррозии снизилось через 12 дней примерно до 106 Ωсм2.

В [7] представлен гибридный материал, состоящий из акрилпроизводного полимера, сшитого с эпоксидмодифицированным силаном (ГПТМС). В качестве неорганического образователя покрытия используется ТЕОС. В зависимости от процентного отношения органических и неорганических компонентов определяются значения от 105 до 108 Ωсм2.

Описанное в [8] покрытие состоит из 2-меркаптобензотиазола, полианилина, полипиррола, N-(2-аминоэтал)-3-(триметоксисилил)пропиламина, диаминодиэтиламина, а также эпоксидной смолы (аральдит GY 257). Максимальное сопротивление составляет менее 106 Ωсм2.

В [9] в качестве покрывного средства используется диоксид циркония. Раствор для нанесения покрытий и вид техники нанесения покрытий аналогичны химии золя-геля. Выполненные таким образом покрытия с сопротивлением коррозии выше 1010 Ωсм2 первоначально проявляют очень хорошие антикоррозионные свойства. Однако в результате иммерсии в 3,5-процентном растворе NaCl в течение 7 дней происходит резкое снижение сопротивления до 108 Ωсм2.

Вышеназванные исходные покрытия имеют в некоторой степени сложные составы, в некоторых случаях являются пористыми, иногда содержат ингибиторы коррозии и в связи с этим являются дорогостоящими. Для нанесения покрытия требуются растворители. Чисто органические покрытия имеют сравнительно низкую термическую стабильность.

Поэтому, с одной стороны, в основе данного изобретения лежит техническая задача разработки простого, базирующегося на легкодоступных и соответственно недорогих исходных компонентах, доступного, высокопрочного и высокоплотного защитного покрытия с очень хорошими антикоррозионными свойствами без использования ингибиторов коррозии и (органических) растворителей.

В уровне техники сообщалось о микроорганизмах, образующих в процессе метаболизма компоненты, которые могут быть использованы для предотвращения МИК.

Патент WO 2010/095146 А1 охватывает основанную на золе-геле систему, имеющую антикоррозионный эффект. Наряду с различными алкоксисиланами дополнительно используется ингибитор. Для синтеза материала, способного образовывать покрытия, в качестве растворителей используются спирты. Недостаток состоит в том, что использование дополнительных ингибиторов усложняет систему и повышает расходы.

В патенте WO 2011/000339 А2 в качестве покрывного материала используются частицы оксида алюминия и эпоксиды. Для предотвращения индуцируемой бактериями коррозии стали используется биоцид на основе пиритионов. Пиритионы опасны для здоровья и поэтому не могут использоваться в открытых водоемах или на окружающих территориях. Во всяком случае, следует избегать выхода биоцида в окружающую среду.

В патенте US 2013/0029134 А1 описывается золь-гель покрытие, состоящее по существу из органического и неорганического прекурсора. К произведенному таким образом золю примешивается полианилин. Полианилин действует как антикоррозионный реагент. Недостаток заключается в том, что композитная система состоит более чем из одного компонента, толщину покрытия сложно регулировать. Импедансометрия показала максимальное сопротивление ок. 107 Ωсм2. В течение 10 дней это значение снизилось до 106 Ωсм2.

Кроме того в основе изобретения лежит техническая задача создания простого антикоррозионного покрытия, получаемого на основе легкодоступных и соответственно дешевых исходных веществ, без использования биоцидов или иных вредных анти-МИК-химикатов, которое, с одной стороны, является высокоплотным, а при необходимости содержит пористые участки с интегрированными так называемыми анти-МИК организмами, препятствующими росту вызывающих коррозию организмов (МИК) или убивающими их.

Согласно изобретению техническая задача решается путем подготовки антикоррозионного покрытия для защиты от коррозии, включающего в себя:

высокоплотное защитное покрытие подверженной коррозии основы, преимущественно металлов и/или их сплавов, содержащее предварительно конденсированные образующие покрытие прекурсоры алкоксисиланов, причем молекулы предварительно конденсированных образующих покрытие прекурсоров алкоксисиланов сформированы из мономерных звеньев, из группы образующих покрытие прекурсоров алкоксисиланов, причем молекулы предварительно конденсированных образующих покрытие прекурсоров алкоксисиланов сшиты друг с другом, причем высокоплотное защитное покрытие имеет толщину минимум 50 цм.

Соответствующее изобретению высокоплотное защитное покрытие из органически-неорганического гибридного материала, выполненное преимущественно без растворителей (то есть без добавки растворителей, в особенности органических растворителей), состоит минимум из одного образующего покрытие прекурсора алкоксисилана, в частности из группы прекурсоров триалкоксисилана.

К категории образующего покрытие прекурсора алкоксисиланов относятся в соответствии с изобретением такие алкоксисиланы, которые имеют минимум 2 и максимум 4 гидролизующиеся алкоксильные группы (OR, причем R является алкильным остатком С1-4), причем они ковалентно связаны с атомом кремния. Далее, используемые образующие покрытие алкоксисиланы характеризуются тем, что органические остатки (R1 и R2) связаны с кремнием у соединений, имеющих две [R1R2Si(OEt)2] или три [R1Si(OEt)3] гидролизующиеся группы, причем R1 и R2 не являются гидролизующимися алкильными остатками С1-4 и/или арильным остатком С6-10 и не участвуют через химическую реакцию в формировании антикоррозионного покрытия или не могут вступить в химическую реакцию с другим компонентом антикоррозионного покрытия.

Предпочтительными являются образующие покрытие прекурсоры алкоксисиланов, из группы метилтриэтоксисилана (МТЭОС), тетраэтоксиортосиликата (ТЭОС), тетраметоксиортосиликата, метилтримето-ксисилана, диметилдиэтоксисилана, диметилдиметоксисилана, фенилтриэтоксисилана, триметоксифенилсилана, триметокси(2-фенилэтил)силанов.

В соответствии с предпочтительным вариантом осуществления данного изобретения образующий покрытие прекурсор алкоксисилана является прекурсором триалкоксисилана, но в особенности из группы МТЭОС, ТЭОС, тетраметоксиортосиликата, метилтриметоксисилана, диметилдиэтоксисилана и фенилтриэтоксисилана. Особенно предпочтительным является образующий покрытие прекурсор алкоксисилана МТЭОС.

В соответствии с предпочтительным вариантом осуществления данного изобретения указанные образователи покрытия могут быть пропорционально замещены МТЭОС или полностью заменить его.

Неожиданно было обнаружено, что образующий покрытие прекурсор алкоксисилана при кислых условиях pH, преимущественно при охлаждении при температуре в диапазоне от 0 до 10°C целенаправленно преобразуется в предварительно конденсированный образующий покрытие прекурсор алкоксисилана. В соответствии с данным изобретением под понятием «предварительно конденсированный образующий покрытие прекурсор алкоксисилана» следует понимать в особенности линейную и короткоцепную, преимущественно состоящую минимум из 2-1000 мономерных звеньев используемого прекурсора алкоксисилана построенную молекулу, имеющую остаточные реактивные гидроксильные группы или остаточные гидролизующиеся алкоксильные группы.

В результате термического или химического отверждения в высокоплотное защитное покрытие остаточные реактивные гидроксильные группы или остаточные гидролизующиеся алкоксильные группы молекул предварительно конденсированного образующего покрытие прекурсора алкоксисилана вступают в реакцию друг с другом и образуют плотную сеть, что особенно предпочтительно благоприятствует образованию высокоплотного защитного покрытия.

Обычно подверженные коррозии основы для соответствующего изобретению антикоррозионного покрытия выбираются из материалов, которые в результате физического, химического или биологического воздействия окружающей среды (морской, континентальной) подвергаются естественному атмосферному разрушению или разложению. Наглядные примеры подверженных коррозии основ в соответствии с настоящим изобретением предпочтительно выбраны, но не ограничиваются металлами и/или металлическими сплавами, изделиями из керамики, стекла, деревом, бумагой и картоном, натуральными или синтетическими текстильными изделиями и волокнами, полимерами и композиционными материалами. При этом соответствующее изобретению антикоррозионное покрытие может выполнять различные функции по защите от воздействия окружающей среды. Наряду с предпочтительным использованием в качестве антикоррозионных покрытий подверженных коррозии основ покрытие может повысить стойкость основы к царапанью, уменьшить или увеличить трение, снизить износ, предотвратить атмосферную эрозию и загрязнение (подверженных этому основ), повысить устойчивость к различным химикатам, как например, органическим растворителям, кислотам, основаниям или другим агрессивным жидкостям, газам и твердым веществам. В соответствии с той или иной целью использования соответствующее изобретению антикоррозионное покрытие может быть выполнено различной толщины, в виде различной облицовки поверхности и с различной структурой слоев.

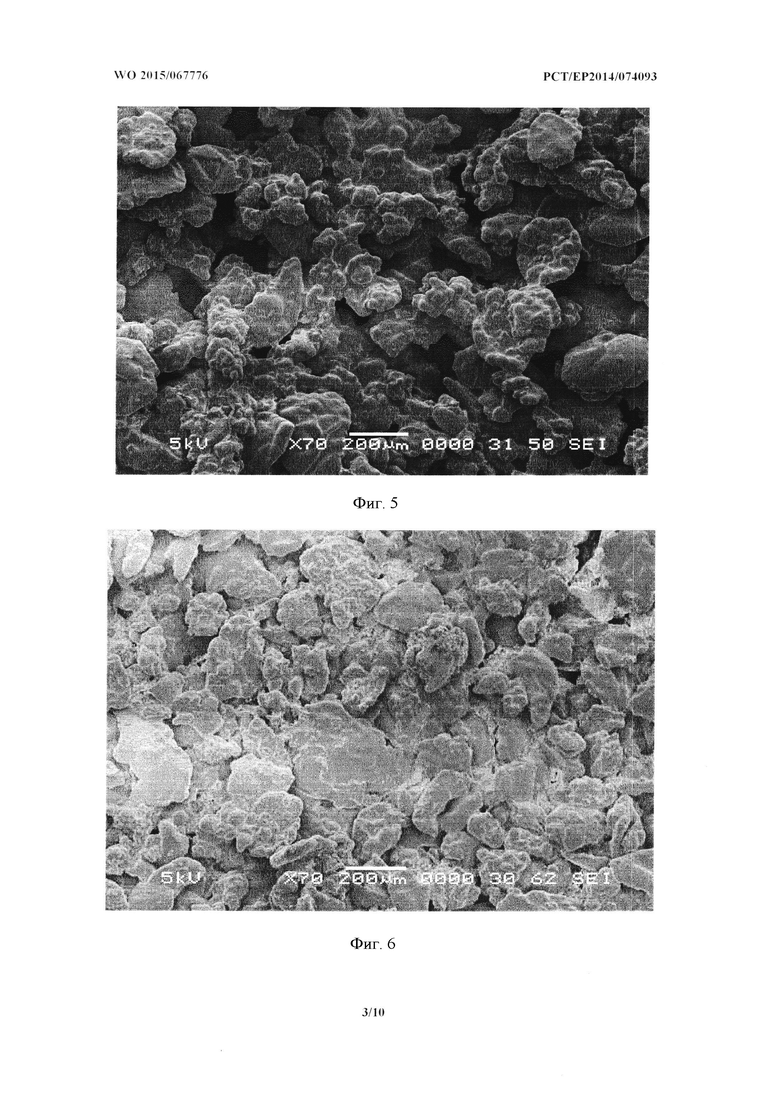

Благодаря значительной прозрачности и гладкости (см. например фиг. 3) соответствующего изобретению антикоррозионного покрытия антикоррозионное покрытие позволяет достичь эффекта глянца, защитить нуждающиеся в защите основы от атмосферных воздействий, причем особенно предпочтительно, что поверхности и морфология основ остаются видимыми.

Преимущественно подверженная коррозии основа содержит металл и/или металлический сплав. При этом подверженная коррозии основа может содержать ингредиенты из железа, стали, сплавов железа, цветных металлов, литья из цинкового сплава, литья из алюминиевого сплава, титана, титанового сплава, магния, литья из магниевого сплава или их смесей, причем вышеназванные металлы присутствуют в основе преимущественно как компоненты сплава. Альтернативно основа может представлять собой металлизированную основу, при этом основа (например, из пластика) может быть металлизирована по всей поверхности или частично.

Преимущество состоит в том, что можно отказаться от способствующего адгезии промежуточного слоя, в частности слоя, находящегося между основой и высокоплотным защитным покрытием.

Для усиления адгезии на металлических основах к образователю покрытия может быть добавлено средство, повышающее адгезию, на основе эпоксида или амина. Предпочтительно используются органически модифицированные триалкоксисиланы с соответствующей органической функционализацией. Согласно особенно предпочтительному варианту осуществления изобретения используется 3-глицидилоксипропилтриэтоксисилан или 3-глицидилокси-пропилтриметоксисилан.

Дополнительно к особенно предпочтительному согласно изобретению прекурсору триэтоксисилана МТЭОС для образования покрытия может быть в качестве присадки добавлен (здесь также образователь покрытия) 3-глицидил-оксипропилтриэтоксисилан (GLYEO). Этот эпоксид-модифицированный силан служит для улучшения прочности сцепления покрытия с металлическими основами.

Представленное антикоррозионное покрытие служит для защиты подверженных коррозии основ, в особенности металлов и их сплавов. В особенности при применении конструкционных сталей представленный состав может использоваться как защита от коррозии.

Дополнительно антикоррозионное покрытие, в частности высокоплотное защитное покрытие, может содержать усилители адгезии, причем в качестве усилителей адгезии используются следующие эпоксид-функционализированные силаны, преимущественно эпоксид-функционализированные алкоксисиланы: 3-глицидилоксипропилтримето-ксисилан, 3-глицидоксипропилметилдиэтоксисилан, 3-глицидоксипропил-метилдиметоксисилан, 2-(3,4-эпоксициклогексил)этилтриметоксисилан, 2-(3,4-эпоксициклогексил)этилтриэтоксисилан.

Наряду с эпоксид-функционализированными силанами в качестве усилителей адгезии могут использоваться также и такие соединения (то есть аминофункционализированные алкоксисиланы), функционализированные аминогруппами:

3-аминопропилтриэтоксисилан, 3-аминопропилметилдиэтоксисилан, аминопропилтриметоксисилан, (3-триметоксисилилпропил)диэтилентриамин, аминоэтиламинопропилтриметоксисилан, аминоэтиламинопропилтриэтоксисилан, аминоэтиламинопропилметилдиметоксисилан.

В общем было установлено, что соответствующее изобретению покрытие пригодно для использования даже и без добавки посредников адгезии. Тем не менее, значительно возрастают долговременная стабильность и адгезия покрытия. Оказалось, что могут использоваться от 0,5 до 30% посредника адгезии относительно массы образующих покрытие прекурсоров алкоксисилана. Особенно предпочтительно соответствующий изобретению антикоррозионный состав содержит до 20% по массе посредников адгезии. В особенности при соотношении МТЭОС и GLYEO как 97:5 были достигнуты превосходные результаты. Важное преимущество покрываемой основы состоит в том, что при синтезе пригодного для покрытия раствора можно отказаться от использования растворителя. Для доведения до кондиции используемых прекурсоров необходимы только вода, которая применяется для гидролиза прекурсоров, и катализатор. Гидролиз образующих покрытие прекурсоров алкоксисилана и образование золя (например, антикоррозионного состава) проводятся в кислой среде. В качестве катализатора может использоваться соляная кислота, азотная кислота, фосфорная кислота и уксусная кислота. В особенности использование соляной кислоты создает за относительно короткое время реакции (ок. 12 часов) способный к образованию покрытия золь, который в течение минимум одного месяца, предпочтительно в течение минимум четырех месяцев, стабильно сохраняет устойчивость при хранении при температуре до 40°С и может использоваться в неизменном виде.

Согласно изобретению вода используется стехиометрически относительно гидролизующихся алкоксильных групп образующих покрытие прекурсоров алкоксисилана. При этом используемая молярная масса воды максимально соответствует количеству гидролизующихся алкоксильных групп (H2O:OR=1:1) или добавляется меньше стехиометрического количества. Минимальное количество воды составляет при этом 50% от максимального количества (1:0,5). Вода служит, соответственно, лишь для гидролиза используемых прекурсоров, а не в не в качестве растворителя.

Антикоррозионный состав как субстанция покрытия позволяет, независимо от метода нанесения и отверждения, достигать толщины покрытия >200 μм. Предпочтительно высокоплотное защитное покрытие имеет толщину минимум 100 μм, преимущественно в диапазоне от 100 до 250 μм. В особенности толщина покрытия от 100 μм до 150 μм проявляют очень высокую устойчивость к коррозии.

Преимущество защитного покрытия состоит в том, что очень простая по составу система золя-геля создает очень плотное защитное покрытие, не нуждаясь в дополнительных присадках. Особенно предпочтительно то, что высокоплотное защитное покрытие не требует предварительного нанесения грунтового покрытия для адгезии с основой.

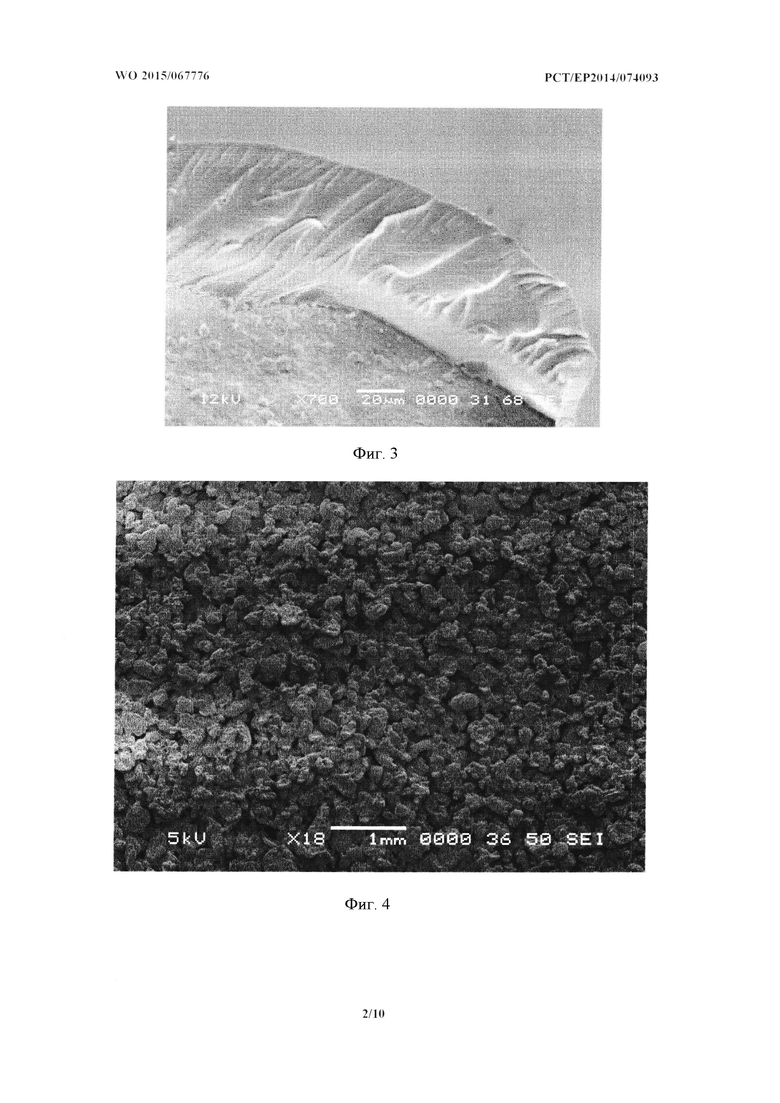

Специалист понимает под «высокоплотным защитным покрытием» покрытие с незначительной плотностью дефектов, следовательно, покрытие, не имеющее таких структур, как трещины, агломераты или поры, с размерами миллиметрового или микронного диапазона и инертное в отношении веществ окружающей среды (например, МИК, воды, кислорода) и/или не абсорбирующее их. Фигуры 2 и 3 показывают в качестве примера высокоплотное защитное покрытие с незначительной плотностью дефектов.

Неожиданно было обнаружено, что прозрачность соответствующего изобретению защитного покрытия (например, определенная при помощи прибора haze-gard plus фирмы BYK-Gardner GmbH) в соответствии с промышленным стандартом ASTM преимущественно находится в диапазоне от 40 до 70%.

Предложенное антикоррозионное покрытие, в особенности соответствующее изобретению защитное покрытие осуществляет свое антикоррозионное воздействие в принципе без добавления любого рода наполнителей и соответственно может преимущественно рассматриваться как покрытие бесцветным лаком, с возможностью использования наполнителей, которые в особенности служат для адаптации к способу нанесения покрытия, а также для цветовой корректировки внешнего вида лака.

Тем не менее, можно вводить в защитное покрытие наполнители, в частности особые материалы, способные улучшить механическую стабильность покрытия. Для этого могут использоваться диоксид кремния, диоксид титана, оксид алюминия, оксид цинка, но и волластонит, тальк, каолинит, карбонат кальция, а также графит, нанотрубки, фуллерены или другие наполнители на основе углерода. Преимущественно из названных особых материалов могут быть использованы 0,5-22,5 процентов по массе относительно содержания твердого вещества в материале для покрытия. Также может быть предусмотрено введение в высокоплотное защитное покрытие в качестве особого материала органических наполнителей, в частности анти-МИК-организмов из группы спорообразующих анти-МИК-организмов.

Кроме того, механические, электрические, магнитные, оптические, химические и медико-биологические свойства соответствующего изобретению антикоррозионного покрытия могут варьироваться в широком диапазоне с помощью производственных параметров, и в особенности контролироваться за счет использования активных и пассивных наполнителей.

Помимо этого возможно введение известных специалистам цветовых пигментов для окрашивания. Без добавки цветовых пигментов многослойное покрытие после затвердевания будет бесцветным и прозрачным.

Исследования этого многослойного покрытия подтверждают очень хорошую и стойкую защиту от (классической) коррозии. Особенно предпочтительно соответствующее изобретению защитное покрытие имеет исходное сопротивление коррозии в диапазоне от 109 до 1011 Ωсм2, которое незначительно снижается в результате иммерсии или контакта с водными средами.

Поскольку при производстве прибегают к системе промежуточного слоя, защитное покрытие поддается оптимизации в плане термического отверждения, без необходимости учитывать ограниченную температуроустойчивость анти-МИК микроорганизмов.

Наряду с защитой от коррозии соответствующее изобретению защитное покрытие также создает необходимую химическую предпосылку для нанесения многослойного пористого покрытия.

Поэтому дальнейшим аспектом является также многослойное пористое покрытие с интегрированными так называемыми анти-МИК организмами, которые препятствуют росту вызывающих коррозию организмов (МИК) и/или уничтожают их.

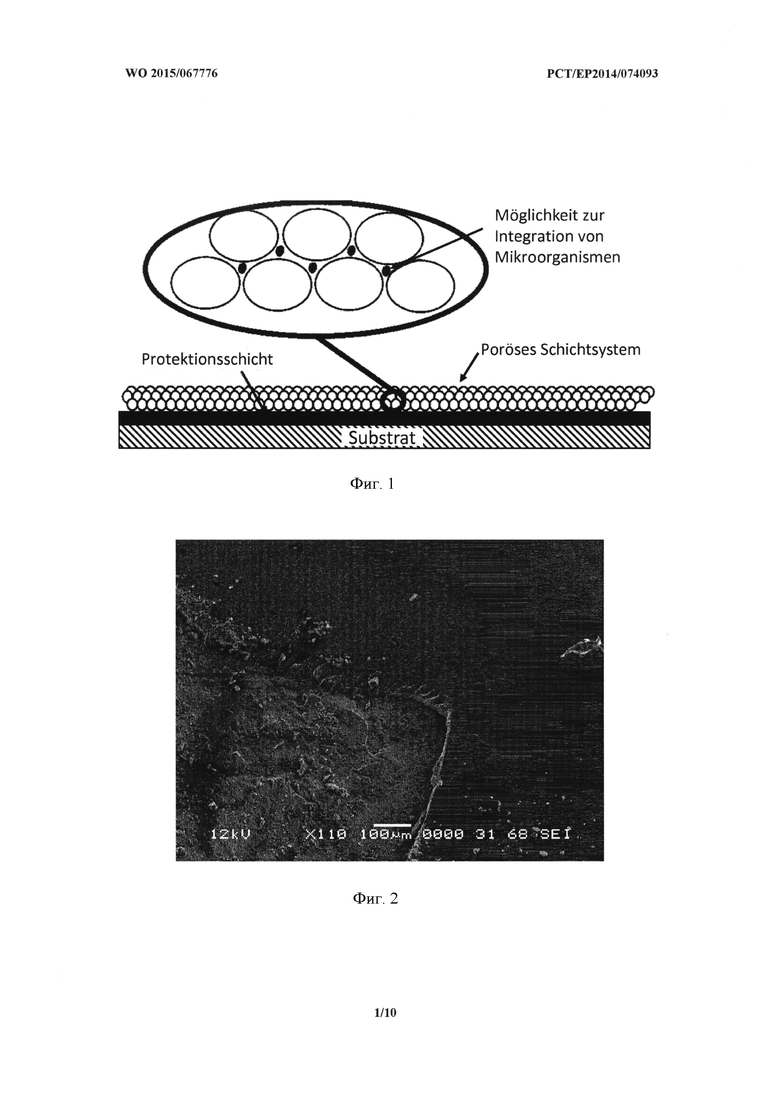

В соответствии с этим дальнейшим аспектом представленного изобретения антикоррозионное покрытие имеет многослойную пористую структуру с открытыми порами размером 1-200 μм, предпочтительно 5-200 μм и наиболее предпочтительно 50-200 μм, причем многослойное пористое покрытие наносится на высокоплотное защитное покрытие, причем многослойное пористое покрытие сформировано из прошитого прекурсора алкоксисилана и в поры заселены анти-МИК-организмы. Основной принцип представлен на фигуре 1.

Согласно изобретению многослойное пористое покрытие без растворителей содержит прекурсор алкоксисилана, в особенности из числа МТЭОС, ТЭОС, тетраметоксиортосиликата, метилтриметоксисилана, диметилдиэтоксисилана и фенилтриэтоксисилана. Наиболее предпочтительным является образующий покрытие прекурсор алкоксисилана МТЭОС.

Многослойное пористое покрытие может быть дополнительно оснащено суживающим поры поверхностным слоем. Фигура 6 в качестве примера показывает соответствующий изобретению суживающий поры поверхностный слой на многослойном пористом покрытии. Суживающий поры поверхностный слой в принципе образуется из такого, как описанный выше прекурсор алкоксисилана, в особенности из числа метилтриэтоксисилана (МТЭОС), ТЭОС, тетраметоксиортосиликата, метилтриметоксисилана, диметилдиэтоксисилана и фенилтриэтоксисилана.

Синтезированный согласно изобретению антикоррозионный состав может наноситься на основы при помощи различных, известных специалистам технологий. В качестве методов нанесения антикоррозионного состава на основу в особенности подходят Dip-Coating (нанесение покрытия погружением) и нанесение покрытия кистью. Другими методами, которые могут применяться для нанесения покрытия на основы, в особенности металлические основы, являются, например, прокатывание, нанесение покрытия раклей, Spin-Coating (нанесение покрытия методом центрифугирования), Float-Coating и Spray-Coating (нанесение покрытия распылением). В особенности нанесение антикоррозионного состава происходит путем погружения в обрабатывающий состав, нанесения состава каплями, шпатлевания или намазывания кистью.

Для отверждения антикоррозионного состава подходят как сушильные печи с циркуляцией воздуха (например, сушильный шкаф), так и инфракрасные излучатели. Оба метода дают хорошие результаты. В частности при сушке посредством инфракрасных излучателей по сравнению с отверждением в сушильной печи с циркуляцией воздуха было достигнуто значительное сокращение времени отверждения и небольшое улучшение свойств покрытий с точки зрения устойчивости к коррозии.

Преимущественно термическое отверждение происходит в печи или посредством инфракрасных излучателей при температуре > 80°С, но предпочтительно ниже 160°С.

Пористое покрытие служит преимущественно для интеграции и иммобилизации микроорганизмов, а также спор в многослойном пористом покрытии. При этом необходимо обеспечить, чтобы не ограничивался метаболизм микроорганизмов. Предлагаемый способ создания многослойного пористого покрытия преимущественно позволяет, чтобы микроорганизмы или споры при создании многослойного пористого покрытия не инактивировались в результате необходимых процессов. Таким путем в покрытие могут попадать необходимые субстанции (например, питательные вещества), незаменимые для метаболизма микроорганизмов или спор, в результате чего организмы остаются биологически активными и после технологического процесса преимущественно образуют антимикробные субстанции, чтобы осуществлять антикоррозионное воздействие на микроорганизмы, индуцирующие коррозию (МИК). К тому же поры в многослойном пористом покрытии должны быть такого размера, чтобы микроорганизмы могли размножаться. Благодаря этому может быть достигнуто более длительное антимикробное действие, чем в многослойных покрытиях, в которых микроорганизмы заделаны таким образом, что отсутствует необходимое для колонизации пространство. Благодаря успешной заделке микроорганизмов или спор и снабжению их питательными веществами организмы могут осуществлять обмен веществ, необходимый для желаемого антибактериального эффекта. Под анти-МИК организмами в соответствии с изобретением могут пониматься такие организмы, которые через свой обмен веществ образуют один или несколько метаболитов, имеющих антибактериальный эффект и вследствие этого сдерживающих рост других организмов, в особенности ответственных за микробиологически индуцированную коррозию или процесс загрязнения, или могут развивать антибиотическую активность. Из литературы известны различные организмы, которые могут быть использованы для такой особой цели. Предпочтительными анти-МИК-организмами для интегрирования в такое многослойное покрытие являются, например, известные из L.D. Chambers et al. (Surface & Coatings Technology 2006, 201, 3642-3652), в частности Bacillus pumilus, Pseudomonas sp., Bacillus licheniformis и Bacillus subtilis, но и генетически модифицированная Е. coli.

Причем в особенности используются такие спорообразующие организмы, как Bacillus pumilus, Bacillus licheniformis и Bacillus subtilis, поскольку споры во время применения преимущественно допускают значительно более высокие температуры и большие диапазоны показателя рН. Преимущественно при применении спорообразующих организмов не актуальной является корректировка значения рН во время технологического процесса.

В соответствии с альтернативно предпочтительным вариантом осуществления изобретения многослойное пористое покрытие вслед за отверждением насыщается микроорганизмами путем введения суспензии, содержащей анти-МИК организмы. Таким путем многослойное пористое покрытие инфильтруется анти-МИК организмами.

Пористое покрытие преимущественно образуется из покрывного материала, который путем щелочного гидролиза получается из МТЭОС. Для этого данный прекурсор триэтоксисилана без добавления растворителя путем помешивания соединяется при комнатной температуре с раствором аммиака. При такой реакции возникают частицы, образующие очень пористую поверхность. Для лучшего закрепления микроорганизмов в многослойном покрытии целесообразно сузить поры в поверхностном слое до такой степени, чтобы микроорганизмы не могли через них выходить. В результате такого сужения не ухудшается диффузия питательных сред в покрытие, равно как и диффузия метаболитов из покрытия.

В соответствии с представленным изобретением специалист понимает под «МИК» акроним микробиологически индуцированной коррозии (Microbially Influenced Corrosion) металлов. Микробиологически индуцированная коррозия обозначает в целом влияние микроорганизмов на кинетику процессов коррозии металлов, которая вызывается прилипанием микроорганизмов к ограничивающей поверхности металлов (называется также «биопленкой»).

Специалистам прекрасно известны вызывающие коррозию микроорганизмы (здесь также МИК), то есть участвующие в МИК, и они соответственно классифицируются в зависимости от пригодности для метаболизации источника субстрата или акцепции электронов. Предпочтительными являются МИК из группы штаммов бактерий, метаболизирующих сульфат, преимущественно Thiobacillus, Thiothrix, Desulfovibrio desulfuricans, Desulfomaculum rum in is, Desulfonema limicola, штаммов бактерий, метаболизирующих серу, в частности Desulfuromonas acetoxidans, штаммов бактерий, окисляющих/восстанавливающих железо, в частности Alteromonas purrefaciens, и штаммов бактерий, оксидирующих магний, в частности Shewanella putrefaciens и Geobacter sp.

Существенным преимуществом изобретения является уникальный синтез субстанций покрытия. Как защитное покрытие, так и многослойное пористое покрытие могут быть созданы без добавления растворителей из одного и того же прекурсора (смеси) алкоксисилана. Благодаря этому достигается синтез, безвредный для окружающей среды. Поскольку можно отказаться от растворителей, производство растворов для нанесения покрытий становится к тому же и более дешевым. Дальнейшее преимущество состоит в избегании органических растворителей, поскольку анти-МИК микроорганизмы, как правило, не способны выжить в органических растворителях.

Представленные многослойные пористые покрытия могут иметь очень высокую (открытую) пористость и большой диаметр пор (50-200 дм). Вследствие этого в покрытие можно ввести высокую концентрацию микроорганизмов. Благодаря свойствам многослойного покрытия жизненно-важные питательные вещества могут диффундировать в покрытие, а метаболиты из покрытия. Таким образом, микроорганизмы сохраняют активность и могут воспроизводиться, что в свою очередь приводит к значительно большей долговечности в отличие от уровня техники. Поскольку работа происходит с защитным покрытием, то даже и после утраты микроорганизмами активности можно рассчитывать на длительное антикоррозионное действие.

В зависимости от используемых анти-МИК-организмов (микроорганизм/спора) интеграция может происходить путем различных технологических операций. В случае спор анти-МИК-организмы могут непосредственно смешиваться с соответствующим антикоррозионным составом, наноситься на основу и обрабатываться. Споры обычно способны выживать в течение 30 минут при температуре до 80°С. В соответствии с особенно предпочтительным вариантом осуществления данного изобретения высокоплотное защитное покрытие имеет анти-МИК-организмы из группы спорообразующих анти-МИК-организмов.

Анти-МИК-организмы, существующие не в виде спор, после нанесения и отверждения покрытия наносятся на покрытие в виде суспензии бактерий. Во избежание выхода микроорганизмов за пределы многослойного пористого покрытия поверхность закупоривается еще одним пористым слоем, отвердевающим при низких температурах, или размер пор изменяется таким образом, чтобы организмы не могли через них диффундировать. Споры могут, хотя и не предпочтительно, обрабатываться таким же образом. Дальнейшие пористые слои с небольшими диаметрами пор выполняются таким образом, чтобы после завершения синтеза реакционная смесь подкислялась. Благодаря этому образуются агломераты, которые при нанесении в виде многослойного покрытия имеют поры диаметром менее 5 μм. Вследствие агломерирования в дополнение к суживанию пор также преимущественно снижается эффективная температура отверждения. Отверждение может проводиться при температурах от 40 до 80°С.

Для лучшего закрепления анти-МИК организмов в многослойном пористом покрытии необходимо сузить поры в поверхностном слое настолько, чтобы микроорганизмы уже не проходили через них. В соответствии с дальнейшим предпочтительным вариантом осуществления данного изобретения на многослойное пористое покрытие нанесено еще одно пористое покрытие в виде сужающего поры или пористого поверхностного слоя, сформированного из прошитых прекурсоров алкоксисилана, причем дальнейшее пористое покрытие имеет поры меньшего диаметра, менее 5 μм.

Согласно альтернативно предпочтительному варианту осуществления данного изобретения соответствующее изобретению высокоплотное защитное покрытие состоит из органически-неорганического гибридного материала, изготовленного без растворителей из прекурсора алкоксисилана, на которое нанесено многослойное пористое покрытие с открытыми порами размером от 5 до 200 μм, причем в эти поры заселены анти-МИК-организмы. При этом прекурсором алкоксисилана является преимущественно метилтриэтоксисилан и/или тетраэтоксиортосиликат и/или тетраметоксиортосиликат и/или метилтриметоксисилан и/или диметилдиэтоксисилан и/или фенилтриэтоксисилан.

В соответствии с этим вариантом высокоплотное защитное покрытие содержит до 20% по массе посредников адгезии, причем посредником адгезии преимущественно является эпоксид-функционализированный алкоксисилан или аминофункционализированный алкоксисилан, в особенности из числа 3-глицидилоксипропилтриэтоксисилана и/или 3-глицидилоксипропилтримето-ксисилана и/или 3-глицидоксипропилметилдиэтоксисилана и/или 3-глицид-оксипропилметилдиметоксисилана и/или 2-(3,4-эпоксициклогексил)этилтриметоксисилана и/или 2-(3,4-эпоксициклогексил)этилтриэтоксисилана и/или 3-аминопропилтриэтоксисилана и/или 3-аминопропилметилдиэтоксисилана и/или аминопропилтриметоксисилана и/или (3-триметоксисилилпропил)-диэтилентриамина и/или аминоэтиламинопропилтриметоксисилана и/или аминоэтиламинопропилтриэтоксисилана и/или аминоэтиламинопропилметилдиметоксисилана.

Пористый слой состоит преимущественно из покрывного материала, полученного путем выполненного без растворителей щелочного гидролиза МТЭОС.

Предметом данного изобретения является также способ получения антикоррозионного покрытия с высокоплотным защитным покрытием подверженной коррозии основы, преимущественно металлов и/или их сплавов, включающий следующие этапы:

a) подготовка антикоррозионного состава

причем минимум один образующий покрытие прекурсор алкоксисилана без добавки растворителей, путем добавления воды в молярном соотношении с прекурсором алкоксисилана в пределах от 3:1 до 1:1 при кислых условиях рН при температуре в диапазоне от 0 до 10°С преобразуется в предварительно конденсированный образующий покрытие прекурсор алкоксисилана,

b) нанесение антикоррозионного состава на основу и

c) отверждение антикоррозионного состава в высокоплотное защитное покрытие.

В соответствии с предпочтительным вариантом осуществления данного изобретения к образующему покрытие прекурсору алкоксисилана на этапе а) предлагаемого способа добавляется вода в молярном соотношении с прекурсором алкоксисилана в диапазоне от 3:1 до 1:1, особенно предпочтительно от 3:1 до 2:1, наиболее предпочтительно от 2,7:1 до 2,2:1.

Может быть целесообразно добавить к антикоррозионному составу посредник адгезии. При этом посредниками адгезии преимущественно являются вышеназванные эпоксид-функционализированные силаны и/или силаны, функционализированные аминогруппами.

Предпочтительно было обнаружено, что соответствующее изобретению образование золя для получения высокоплотного защитного покрытия в кислом диапазоне рН приводит к образованию предварительно конденсированного образующего покрытие прекурсора алкоксисилана.

Гидролиз и образование золя для получения высокоплотного защитного покрытия производятся в кислом диапазоне рН. В качестве кислотного катализатора может использоваться соляная кислота, азотная кислота, фосфорная кислота и уксусная кислота. В особенности использование соляной кислоты дает за относительно короткое время реакции (ок. 12 часов) способный образовывать покрытие золь, который может стабильно без изменений использоваться в течение 6 месяцев и при температуре до 40°С сохраняет стабильность при хранении. Предпочтительно кислые условия рН в антикоррозионном составе устанавливаются путем добавления соляной кислоты, азотной кислоты, фосфорной кислоты или уксусной кислоты.

Согласно изобретению в предлагаемом способе получения высокоплотного защитного покрытия в качестве прекурсора алкоксисилана используются МТЭОС, тетраэтоксиортосиликат, тетраметоксиортосиликат, метилтриметоксисилан, диметилдиэтоксисилан и фенилтриэтоксисилан. Наиболее предпочтительным является образующий покрытие прекурсор алкоксисилана МТЭОС.

Оказалось, что кислые условия рН на этапе а) предлагаемого способа предпочтительно регулируются путем добавки кислотного катализатора в соотношении воды и кислотного катализатора от 1:0,0001 до 1:0,01.

Синтезированный согласно изобретению антикоррозионный состав может наноситься на основу при помощи различных, известных специалистам технологий. Особенно подходящими методами для нанесения антикоррозионного состава на основу являются Dip-Coating (нанесение покрытия погружением в обрабатывающий состав), нанесение состава каплями, шпатлевание и нанесение состава кистью. Дальнейшими методами, которые могут быть использованы для нанесения покрытия на основы, в особенности металлические основы, являются, например, прокатывание, нанесение покрытия с помощью ракли, Spin-Coating (нанесение состава центрифугированием), Float-Coating и Spray-Coating (нанесение состава распылением). В особенности нанесение антикоррозионного состава происходит посредством погружения в обрабатывающий состав, нанесения каплями, шпатлевания или нанесения кистью.

Согласно альтернативно предпочтительному варианту предлагаемого способа нанесение антикоррозионного состава происходит посредством Spray-Coating в парах разбрызгиваемой жидкости. Альтернативно антикоррозионный состав может быть нанесен кистью.

Для отверждения антикоррозионного состава оказались подходящими сушильные печи с циркуляцией воздуха (например, сушильный шкаф), а также инфракрасные излучатели. Оба метода показали очень хорошие результаты. В особенности при сушке посредством инфракрасного излучателя по сравнению с отверждением в печи с циркуляцией воздуха было достигнуто значительное сокращение времени отверждения и некоторое улучшение свойств покрытий в отношении стойкости к коррозии.

Термическое отверждение преимущественно происходит в печи или посредством инфракрасного излучателя при температурах >80°С, но предпочтительно ниже 160°С, поскольку при температурах выше >160°С могут возникнуть дефекты из-за хрупкого разрушения нанесенного покрытия. Максимально применимая температура отверждения составляет 200°С.

Согласно особенно предпочтительному варианту предлагаемого способа антикоррозионный состав посредством термического отверждения при температуре от 60 до 200°С превращается в высокоплотное защитное покрытие.

Неожиданно было обнаружено, что в результате добавки оснований к предварительно конденсированному образующему покрытие прекурсору алкоксисилана, например, в антикоррозионном составе, остаточные реактивные гидроксильные группы или остаточные гидролизующиеся алкоксильные группы вступают в реакцию друг с другом и образуют плотную сетку, что особенно предпочтительно способствует образованию высокоплотного защитного покрытия.

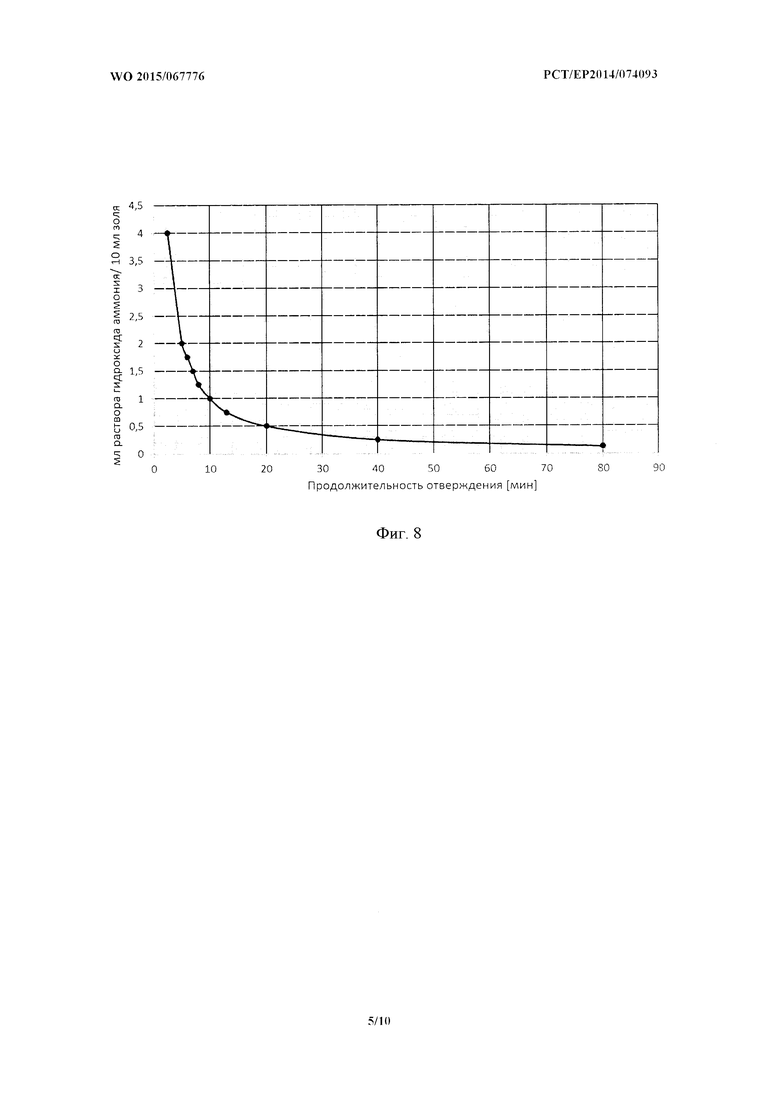

Наряду с термическим отверждением образование покрытия может также инициироваться и производиться химически. Способ отверждения основывается на том, что золь сшивается в плотный материал, причем одновременно в результате возникающей усадки из образующегося многослойного покрытия вытесняется вода. Это может быть осуществлено особенно эффективно и быстро путем добавки оснований, например, раствора гидроксида аммония, аминофункционализированных алкоксисиланов, как например, аминопропилтриэтоксисилана, или основных аминокислот, таких как аргинин, лизин и гистидин. Кроме того в качестве основания для химического отверждения покрытия могут использоваться основные макромолекулы, например такие, как полианилин или амино-функционализированные полисилоксаны. Для химического отверждения покрытий при комнатной температуре используются предпочтительно растворы гидроксида аммония. Скорость, с которой затвердевает антикоррозионный состав, зависит как от применяемой концентрации основания, так и от используемого количества воды. На фигуре 6 на примере 28-процентного раствора гидроксида аммония показывается продолжительность отверждения в зависимости от используемого количества раствора гидроксида аммония.

К названным основаниям могут быть также отнесены первичные, вторичные и третичные амины. Первичные амины с общей формулой NH2-R3, причем R3 является в некоторых случаях разветвленным алкильным остатком С1-8. Вторичные амины с общей формулой: NH-R3R4, причем R3 и R4 независимо друг от друга в некоторых случаях являются разветвленными алкильными остатками C1-8. Остатки могут иметь одинаковую длину алкильной цепи или различаться по своей длине. Третичные амины с общей формулой: N-R3R4R5; причем R3, R4 и R5 независимо друг от друга в некоторых случаях являются разветвленными алкильными остатками C1-8.

Преимущественно используются такие основания и их водные растворы, основной компонент которых может легко и полностью испаряться.

Применяемая концентрация основания в предлагаемом способе составляет преимущественно от 1 до 50% по объему, особенно предпочтительно от 5 до 35% по объему. В соответствии с особенно предпочтительным вариантом предлагаемого способа основание находится в воде как единственном растворителе.

В соответствии с предпочтительным вариантом предлагаемого способа происходит химически инициированное отверждение путем добавки оснований, в особенности при температуре в диапазоне от 5 до 40°С, так что для получения антикоррозионного покрытия преимущественно можно отказаться от стадий процесса, проводимых при температуре выше 80°С, предпочтительно осаждение происходит при температуре в диапазоне от 5 до 40°С.

При экспериментах по созданию соответствующего изобретению антикоррозионного покрытия предлагаемым способом было обнаружено, что соотношение антикоррозионного состава и используемого основания имеет решающее значение для продолжительности отверждения и плотности желаемого антикоррозионного покрытия. При этом оказалось, что после нанесения антикоррозионного состава в особенности соотношение антикоррозионного состава и основания в диапазоне от 1:0,001 до 1:1% по объему, наиболее предпочтительно в диапазоне от 1:0,05 до 1:0,1% по объему приводит к особенно плотным антикоррозионным покрытиям при одновременно приемлемой продолжительности отверждения.

Предпочтительно нанесенный на основу антикоррозионный состав претерпевает в результате термического и/или химического отверждения усадку в пределах от 10 до 90%.

В случае золей, содержащих эпоксид, отверждение возможно также за счет смешивания золя со следующими аминофункционализированными алкоксисиланами:

3-аминопропилтриэтоксисилан, 3-аминопропилметилдиэтоксисилан, аминопропилтриметоксисилан, (3-триметоксисилилпропил)диэтилентриамин, аминоэтиламинопропилтриметоксисилан, аминоэтиламинопропилтриэтоксисилан, аминоэтиламинопропилметилдиметоксисилан.

Далее, для химического отверждения могут применяться аминосиланы типа SiRx(NR6R7)4-x, причем Rx соответствует в некоторых случаях разветвленному алкильному остатку С1-8, причем число алкильных остатков составляет от 0 до 3 и причем R6 и R7 в некоторых случаях независимо друг от друга являются разветвленными алкильными остатками C1-8. Предпочтительно используются такие амины, которые при нормальном давлении могут испаряться при температуре ниже 100°С.

Антикоррозионный состав для создания высокоплотного защитного покрытия или многослойного пористого покрытия может наноситься как 1-компонентная система, так и как 2-компонентная система посредством Spray-Coating. Поскольку устойчивость при хранении раствора для нанесения покрытия, как видно на фигуре 6, в виде 1-компонентной системы значительно сокращена, покрытие предпочтительно выполняется 2-компонентной системой. Предпочтительно антикоррозионный состав применяется в виде раствора для нанесения покрытия с внешней системой смешивания. При этом оба компонента антикоррозионного состава смешиваются в парах разбрызгиваемой жидкости и наносятся. Соотношение компонентов смеси наносится, основываясь не фигуре 6 и желаемой продолжительности отверждения. Желаемая толщина высокоплотного защитного покрытия может регулироваться путем нанесения антикоррозионного состава за одну операцию или несколькими циклами. Предпочтительно антикоррозионный состав наносится 2-10 циклами распыления.

В соответствии с предпочтительным вариантом осуществления данного изобретения может быть предусмотрено, чтобы на полученное предлагаемым способом, в особенности после этапа с), высокоплотное защитное покрытие было нанесено многослойное пористое покрытие, включая следующие этапы:

а) Подготовка состава для многослойного пористого покрытия

причем минимум один образующий покрытие прекурсор алкоксисилана без добавки растворителей, путем добавления воды в молярном соотношении от 1:1 до 1:3 при комнатной температуре путем перемешивания соединяется с раствором аммиака,

b) нанесение состава для многослойного пористого покрытия на защитное покрытие и

c) отверждение нанесенного состава для многослойного пористого покрытия.

Для лучшего закрепления анти-МИК организмов в многослойном пористом покрытии может быть целесообразно, сузить поры многослойного пористого покрытия в поверхностном слое настолько, чтобы микроорганизмы уже не могли через них проходить. Согласно изобретению это может быть достигнуто посредством предпочтительного варианта предлагаемого способа, причем на многослойное пористое покрытие наносится еще один пористый слой в качестве пористого поверхностного слоя, включая следующие этапы:

a) подкисление состава для многослойного пористого покрытия, определенного в соответствии с этапом а) в п. 16,

b) нанесение состава для пористого поверхностного слоя на многослойное пористое покрытие и

c) отверждение нанесенного состава для создания пористого поверхностного слоя, причем пористый поверхностной слой имеет поры диаметром менее 5 дм.

В соответствии с альтернативно предпочтительной формой выполнения предлагаемого способа создания соответствующего изобретению антикоррозионного покрытия прекурсор алкоксисилана, к которому может быть добавлен посредник адгезии, путем добавления воды в кислых условиях при охлаждении переводится в раствор для нанесения покрытия, раствор для нанесения покрытия наносится на основу и термически отверждается, причем на полученное таким образом защитное покрытие наносится пористый слой, получаемый путем соединения при помешивании прекурсора МТЭОС без добавления растворителя при комнатной температуре с раствором аммиака, возникающий при реакции раствор для покрытия наносится на защитный слой и термически отверждается, а затем внедряются анти-МИК-организмы.

При этом кислые условия при создании защитного слоя регулируются путем добавления соляной кислоты, азотной кислоты, фосфорной кислоты или уксусной кислоты.

В соответствии с этой предпочтительной формой выполнения предлагаемого способа не содержащий растворителей антикоррозионный состав для создания высокоплотного защитного покрытия наносится на основу путем Dip-Coating (нанесения покрытия погружением в обрабатывающий состав), окрашивания кистью, прокатывания, нанесения покрытия с помощью ракли, Spin-Coating (нанесения состава центрифугированием), Float-Coating или Spray-Coating (нанесения состава распылением). Для создания пористого покрытия соответствующий антикоррозионный состав наносится на основу путем погружения в обрабатывающий состав, нанесения состава каплями, шпатлевания или нанесения состава кистью.

При этом отверждение происходит преимущественно путем термического отверждения, причем это производится в печи или посредством инфракрасного излучения.

Дальнейший аспект изобретения охватывает также свободный от растворителя антикоррозионный состав при кислых условиях рН, как определено выше и ниже, содержащий минимум один предварительно конденсированный образующий покрытие прекурсор алкоксисилана путем реакции:

- минимум одного образующего покрытие прекурсора алкоксисилана, из группы вышеназванных прекурсоров алкоксисилана, без добавления растворителей,

- путем добавления воды в качестве реактанта в молярном соотношении от 1:1 до 1:3

- в кислых условиях рН

- при температуре в диапазоне от 0 до 10°С.

В соответствии с предпочтительным вариантом осуществления изобретения для получения соответствующего изобретению свободного от растворителя антикоррозионного состава происходит добавление воды в качестве реактанта в молярном соотношении от 1:3 до 1:1, особенно предпочтительно от 1:3 до 1:2, наиболее предпочтительно от 1:2,2 до 1:2,7.

Оказалось, особенно стабильный при хранении антикоррозионный состав имеет кислотный катализатор при соотношении воды и кислотного катализатора от 1:0,0001 до 1:0,01. Подготовленный таким образом антикоррозионный состав обладает вязкостью (например, определенной при помощи реометра CVO 1200, Bohlin Instruments) в диапазоне от 180 до 700 мПа⋅с.

Согласно изобретению для получения соответствующего изобретению не содержащего растворителя антикоррозионного состава в качестве прекурсора алкоксилана используются МТЭОС, тетраэтоксиортосиликат, тетраметоксиортосиликат, метилтриметоксисилан, диметилдиэтоксисилан и фенилтриэтоксисилан. Наиболее предпочтительным является образующий покрытие прекурсор алкоксисилана МТЭОС.

При этом в принципе может быть также предусмотрено, что из соответствующего изобретению антикоррозионного состава после смешивания всех отдельных компонентов и завершения образования предварительно конденсированного образующего покрытие прекурсора алкоксисилана удаляются летучие, полученные как побочные продукты во время его образования, компоненты, в особенности вода, выделенные при реакции спирты (HOR) и компоненты катализатора. Удаление летучих компонентов может происходить посредством известных специалистам методов, например, путем подачи разрежения.

Дальнейший аспект представленного изобретения охватывает антикоррозионный состав как 2-компонентный комплект для получения соответствующего изобретению антикоррозионного покрытия, в особенности подверженной коррозии основы, в частности металлов и/или их сплавов, содержащий

a) не содержащий растворителя антикоррозионный состав при кислых условиях рН, как определено выше, как компонент А, содержащий минимум один предварительно конденсированный образующий покрытие прекурсор алкоксисилана путем реакции:

- минимум одного образующего покрытие прекурсора алкоксисилана, из группы вышеназванных прекурсоров алкоксисилана, без добавления растворителей,

- путем добавления воды в качестве реактанта в молярном соотношении от 1:1 до 1:3

- при кислых условиях рН

- при температуре в диапазоне от 0 до 10°С и

b) компонент В для химически инициированного отверждения, содержащий основание.

В соответствии с предпочтительным вариантом осуществления данного изобретения компонент А содержит воду в молярном соотношении прекурсора алкоксисилана и воды в диапазоне от 1:3 до 1:1, особенно предпочтительно от 1:3 до 1:2, наиболее предпочтительно от 1:2,2 до 1:2,7.

Оказалось, особенно стабильный при хранении компонент А содержит кислотный катализатор в соотношении воды и кислотного катализатора от 1:0,0001 до 1:0,01. Подготовленный таким образом компонент А имеет вязкость (например, определенную при помощи реометра CVO 1200, Bohlin Instruments) в диапазоне от 180 до 700 мПа⋅с.

Альтернативно может быть также предусмотрено, что из компонента А после смешивания всех отдельных компонентов и завершения образования предварительно конденсированного образующего покрытие прекурсора алкоксисилана удаляются летучие, полученные как побочные продукты во время его образования, компоненты, в особенности вода, выделенные при реакции спирты и компоненты катализатора. Удаление летучих компонентов может происходить посредством известных специалистам методов, например, путем подачи разрежения.

Основание компонента В служит для проведения химически инициированного отверждения для образования покрытия. Особенно эффективными основаниями оказались в частности вышеупомянутые растворы гидроксида аммония, аминофункционализированные алкоксисиланы, основные аминокислоты, а также первичные, вторичные и третичные амины. Преимущественно в компоненте В используются такие основания и их водные растворы, у которых основной компонент может легко и полностью испаряется. Кроме того можно использовать основные полимеры, которые не испаряются при нормальном давлении и температуре от 30 до 100°С. В качестве примера основных полимеров можно было бы привести полианилин или аминофункционализированные силиконы.

Объемная доля основания в соответствующем изобретению компоненте В составляет преимущественно от 1 до 50% по объему, особенно предпочтительно от 5 до 35% по объему. В соответствии с особенно предпочтительным вариантом соответствующего изобретению комплекта компонент В наряду с основанием содержит в качестве растворителя только воду.

При экспериментах по созданию соответствующего изобретению антикоррозионного покрытия путем нанесения компонента А и компонента В соответствующего изобретению комплекта было обнаружено, что соотношение обоих компонентов является определяющим для продолжительности отверждения и плотности антикоррозионного покрытия. При этом оказалось, что при нанесении отдельных компонентов А и В соответствующего изобретению комплекта в особенности соотношение компонента А и компонента В в диапазоне от 1:0,001 до 1:1% по объему, наиболее предпочтительно в диапазоне от 1:0,05 до 1:0,1% по объему приводит к особенно плотным антикоррозионным покрытиям при одновременно приемлемой продолжительности отверждения.

Предпочтительно нанесение покрытия для создания соответствующего изобретению антикоррозионного покрытия соответствующим изобретению комплектом происходит посредством распыления в парах разбрызгиваемой жидкости, так что для получения антикоррозионного покрытия преимущественно можно отказаться от стадий процесса, проводимых при температурах выше 80°С, предпочтительно осаждение происходит при температурах в диапазоне от 5 до 40°С. Особенно предпочтительно при нанесении покрытия посредством распыления компоненты А и В соответствующего изобретению комплекта в соответствующей пропорции распыляются по отдельности, но предпочтительно одновременно.

Альтернативно комплект может быть нанесен также путем окрашивания кистью. Для этого компоненты А и В соответствующего изобретению комплекта перед нанесением на основу смешиваются друг с другом в соответствующей пропорции.

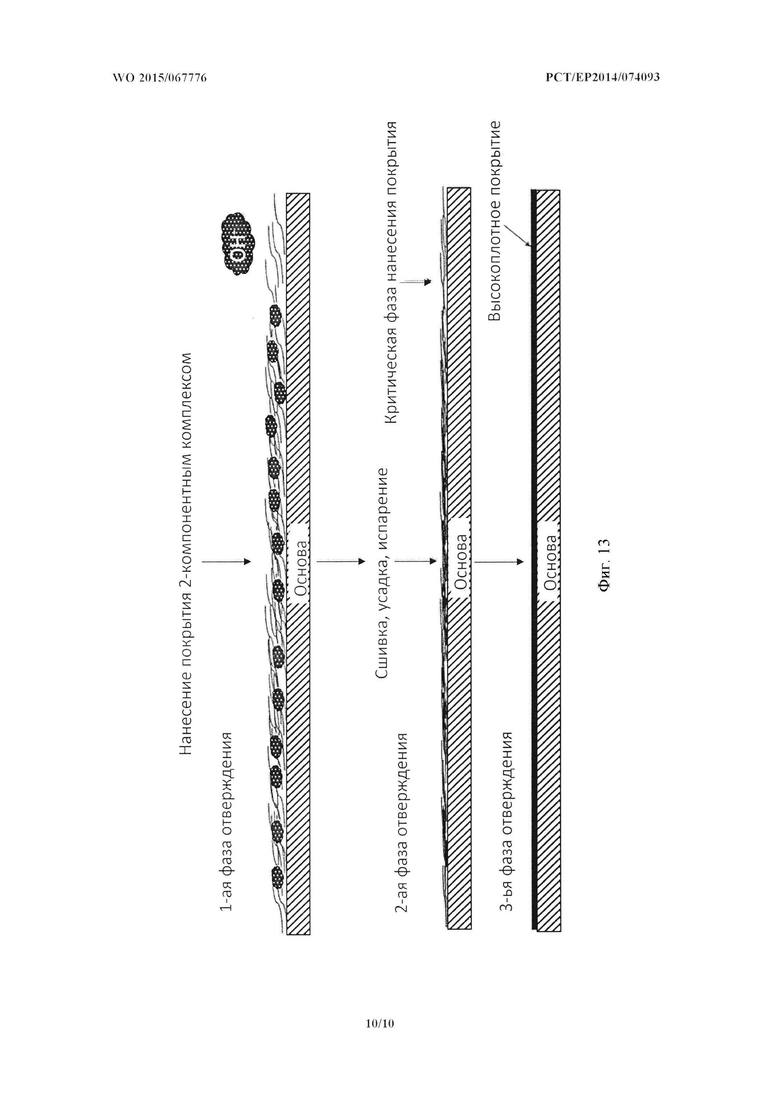

На фигуре 13 в качестве примера показан процесс отверждения соответствующего изобретению 2-компонентного комплекта. Отверждение покрытия может быть разделено на три фазы. В первой фазе отверждения не содержащий растворителя антикоррозионный состав в качестве компонента А смешивается с отверждающим компонентом в качестве компонента В. Такое смешивание может происходить, например, в парах разбрызгиваемой жидкости 2-компонентного пистолета-распылителя. Альтернативно нанесению распылением жидкости обоих компонентов могут быть также смешаны непосредственно перед применением, и затем смешанные компоненты 2-компонентного комплекта наносятся на покрываемую поверхность основы. В обоих случаях происходит гидролиз остаточных алкоксильных групп предварительно конденсированного образующего покрытие прекурсора алкоксисилана в растворе для нанесения покрытия и конденсация силанольных групп. Благодаря этому нанесенный раствор покрытия постепенно затвердевает. С повышением вязкости нанесенного раствора покрытие переходит во вторую фазу отверждения. В результате сшивки материала, в особенности предварительно конденсированных образующих покрытие прекурсоров алкоксисилана, происходит усадка нанесенного покрытия. В результате происходящей усадки из покрытия вытесняется как образованный при конденсации и гидролизе спирт (например, этанол при применении МТЭОС), так и вода, которая испаряется с поверхности. На заключительной третьей фазе происходит дальнейшее уплотнение нанесенного покрытия и получается максимальная толщина покрытия. Последняя фаза завершена тогда, когда поверхность перестает быть липкой, а вода уже не может поглощаться покрытием.

Вторую фазу отверждения можно считать критической, поскольку при слишком высокой доле компонента В может быть нарушено образование покрытия. Это может приводить к нежелательным пористым и/или растрескавшимся покрытиям.

Предметом изобретения является также основа с нанесенным покрытием, в особенности изделие с нанесенным покрытием, которое включает в себя минимум одно соответствующее изобретению антикоррозионное покрытие подверженной коррозии основы, в частности металлов и/или их сплавов. Предпочтительными являются такие изделия с покрытием, как металлические листы, стальные балки, трубы, подверженные коррозии конструкции, кузова автомобилей, корпуса кораблей, резервуары, конструкционная сталь. При этом изделия с такого рода покрытиями могут применяться в различных отраслях промышленности, например, для фасадов, в металлических сооружениях, для транспорта и в общем машиностроении. Преимущественно изделие с покрытием применяется в производстве металлоконструкций, промышленного оборудования, судостроении и автомобилестроении для трансмиссий, моторов и кузовов. В соответствии с той или иной целью применения соответствующее изобретению антикоррозионное покрытие может быть выполнено различной толщины, с различной облицовкой поверхности и структурой слоев.

Кроме того, данное изобретение включает в себя также и применение соответствующего изобретению антикоррозионного покрытия для защиты от коррозии подверженных коррозии основ, преимущественно металлов и/или их сплавов.

Предметом изобретения является также применение соответствующего изобретению антикоррозионного покрытия для защиты от коррозии подверженных коррозии основ, преимущественно, но не ограничиваясь только ими: металлов и/или их сплавов, керамики, стекла или таких материалов, как дерево, бумага или картон, натуральные или синтетические ткани и волокна, композиционные материалы и/или полимеры или для улучшения определенных свойств той или иной использованной основы.

Наряду с предпочтительным применением соответствующих изобретению антикоррозионных покрытий для защиты от воздействий окружающей среды, в частности вызывающих коррозию, соответствующее изобретению антикоррозионное покрытие может повысить стойкость основы к царапанью, уменьшить или увеличить трение, снизить износ, предотвратить атмосферное старение и загрязнение (подверженных этому основ), повысить устойчивость к различным химическим веществам, таким как органические растворители, кислоты, основания или другие агрессивные жидкости, газы и твердые вещества.

Поскольку соответствующее изобретению антикоррозионное покрытие оказывает электроизолирующее действие, альтернативно оно находит предпочтительное применение как изолирующее покрытие основы.

Из-за заметной прозрачности и гладкости соответствующего изобретению антикоррозионного покрытия антикоррозионное покрытие находит применение в особенности как прозрачное лаковое покрытие, причем особенно предпочтительно поверхности и структуры основ остаются видимыми.

Далее изобретение будет рассмотрено более подробно на основе нескольких примеров осуществления и прилагаемых фигур. Нижеследующие примеры служат дальнейшему разъяснению изобретения, не ограничивая ими изобретение.

При этом показано следующее:

фиг. 1: схематично основной принцип высокоплотного защитного покрытия многослойного пористого покрытия с открытыми порами размером от 1 до 200 μм, причем в эти поры заселены анти-МИК-организмы.

фиг. 2: соответствующее изобретению высокоплотное защитное покрытие, вид сверху.

фиг. 3: увеличенное изображение линии обреза высокоплотного защитного покрытия.

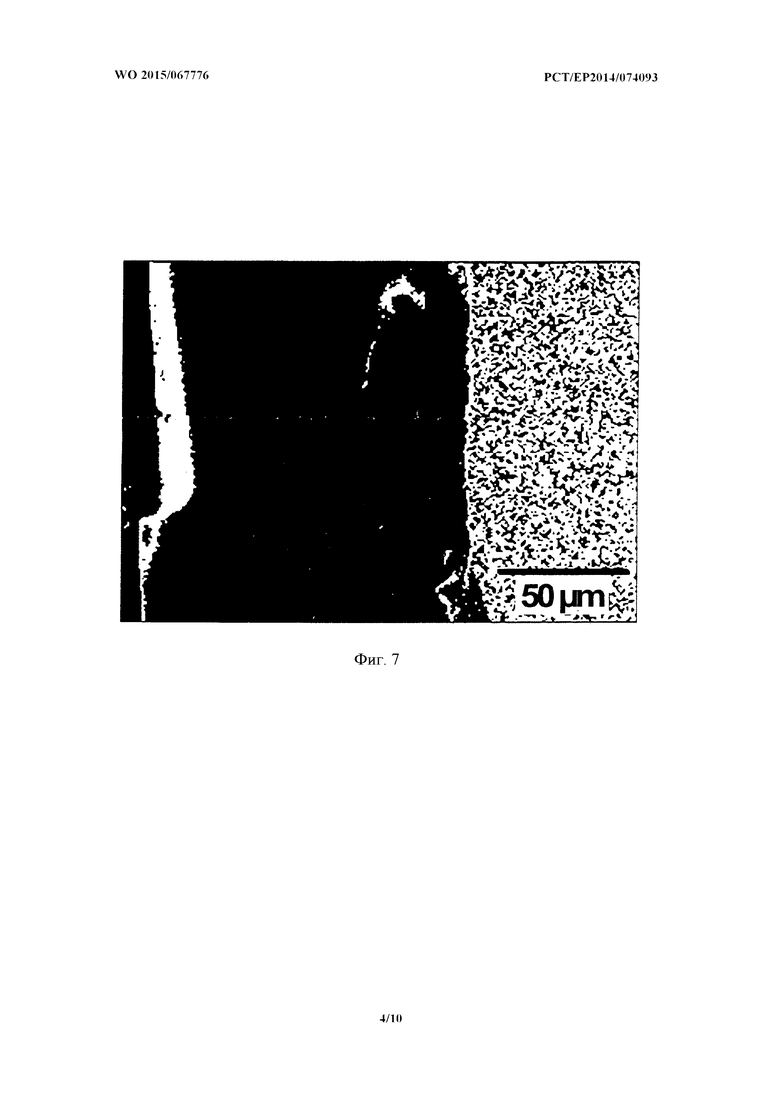

фиг. 4: РЭМ-изображение многослойного пористого покрытия.

фиг. 5: РЭМ-изображение уплотненного сужающего поры поверхностного слоя.

фиг. 6: РЭМ-изображение многослойного пористого покрытия.

фиг. 7: поперечное сечение стальной балки (справа), покрытой соответствующим изобретению высокоплотным защитным покрытием (слева).

фиг. 8: на примере 28-процентного раствора гидроксида аммония протекание во времени процесса отверждения в зависимости от количества использованного раствора гидроксида аммония.

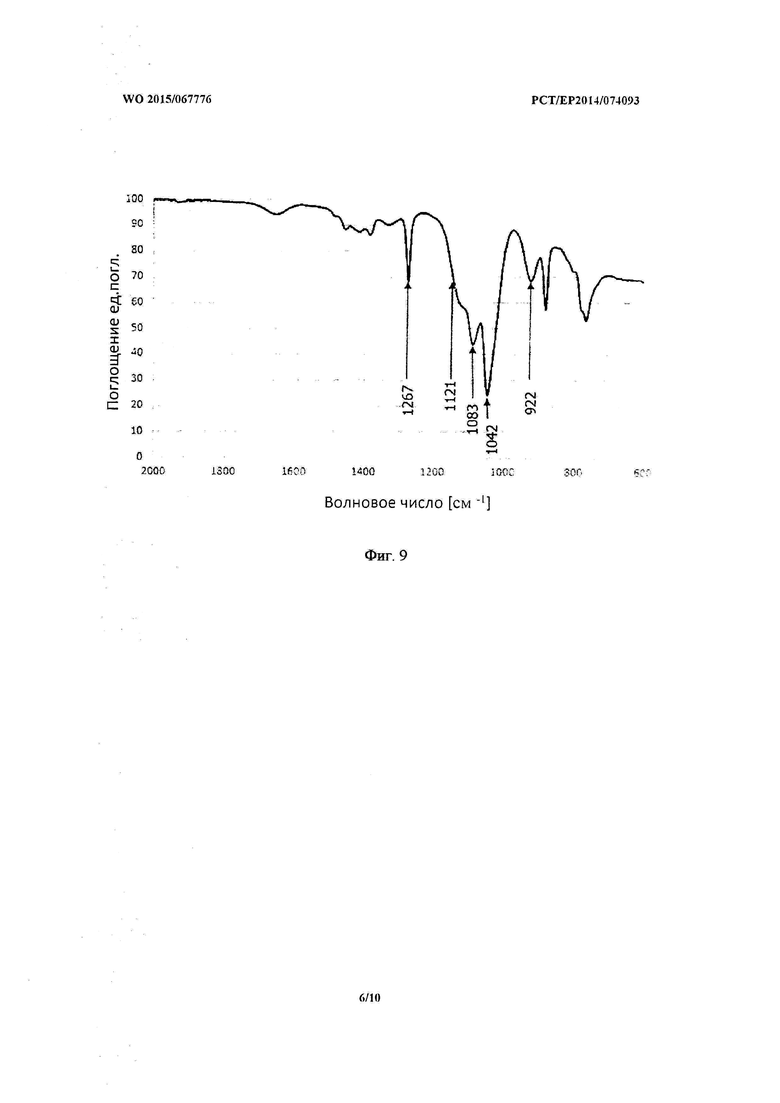

фиг. 9: спектр FT-IR (в диапазоне 2000-600 см-1) раствора для покрытия после завершения синтеза.

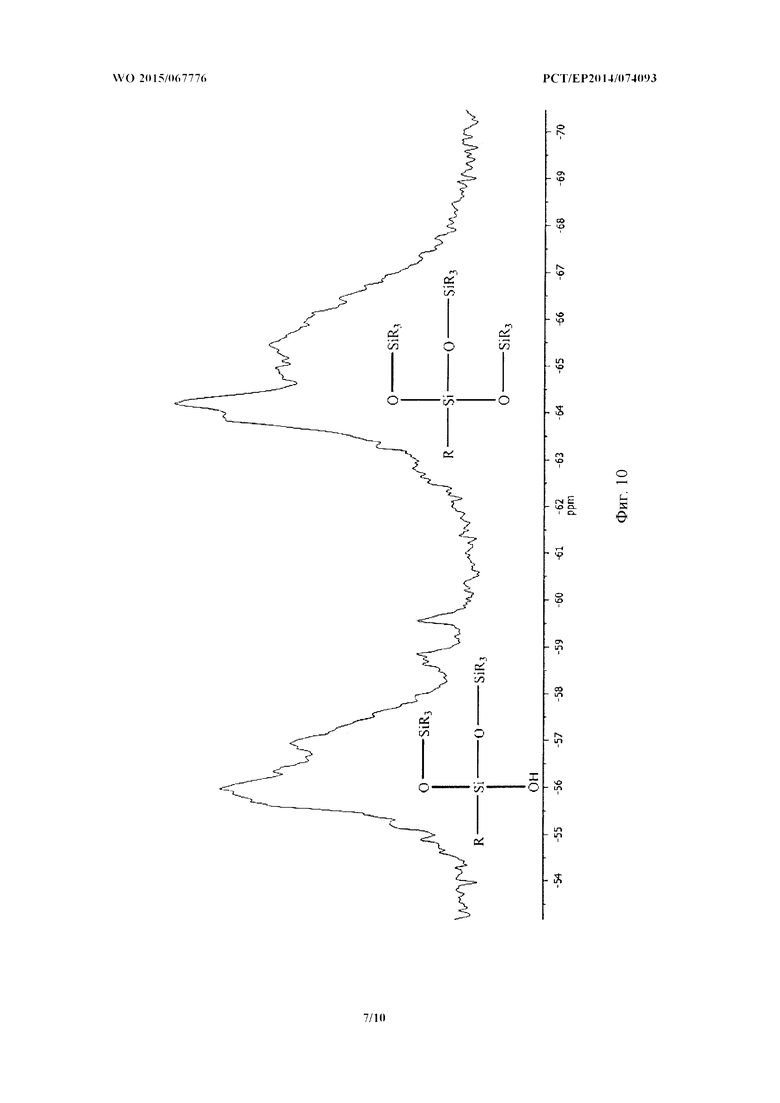

фиг. 10: спектр 29Si NMR раствора для покрытия.

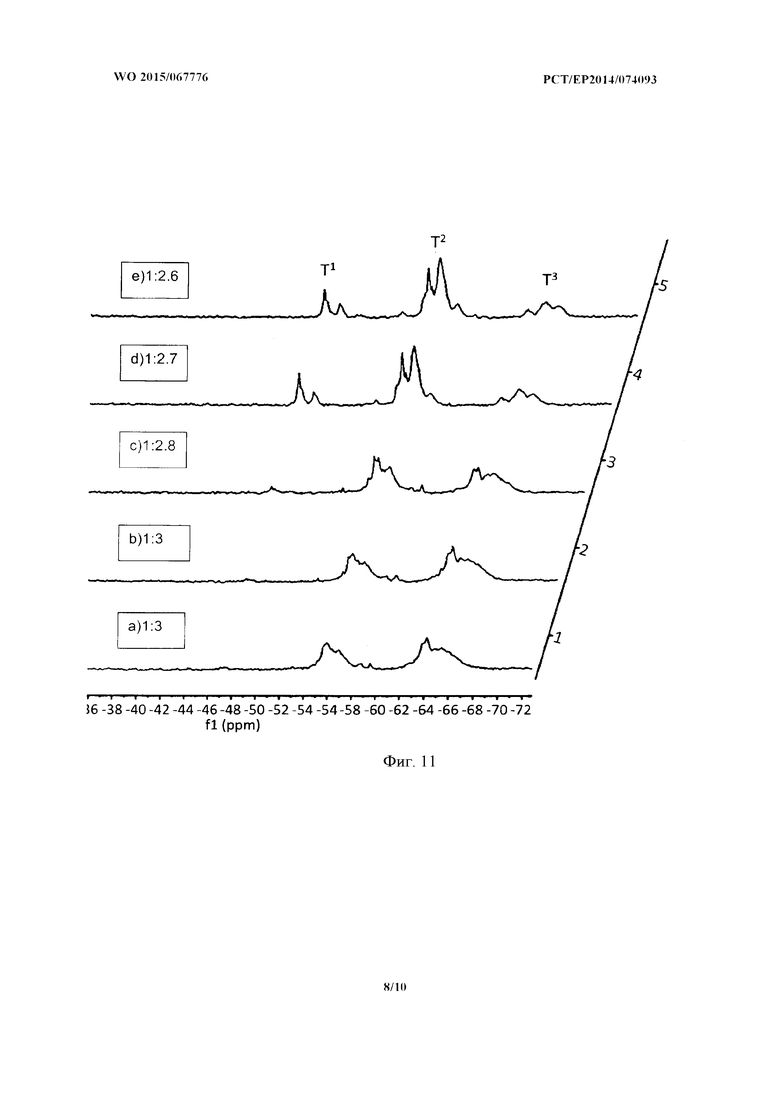

фиг. 11: влияние соотношения МТЭОС/воды на распределение Т-групп при постоянном количестве катализатора (соотношение МТЭОС/катализатор 1:0.003).

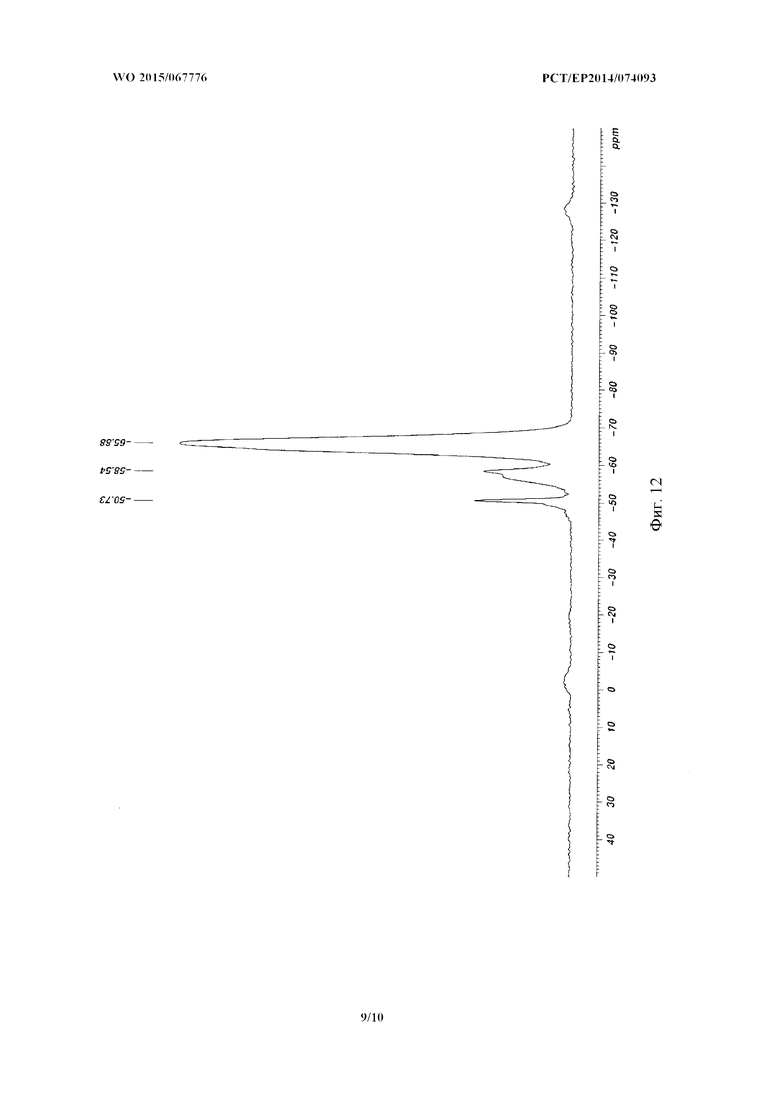

фиг. 12: спектр CP/MAS 29NMR затвердевшего защитного покрытия.

фиг. 13: схематичный процесс отверждения 2-компонентного комплекта.

Пример 1 - Синтез состава для нанесения покрытия

57 г метилтриэтоксисилана (МТЭОС) и 3 г GLYMO помещаются в 100-миллилитровую круглодонную колбу. Затем реакционный раствор посредством ледяной ванны охлаждается до 5°С. После достижения необходимой температуры в систему медленно по каплям вводятся 9 мл H2O. Добавляется столько 1-молярной соляной кислоты, чтобы количество HCl в реакционной среде составляло 0,329 моль. Примерно через минуту после добавления соляной кислоты образуется однородная смесь. Реакционный раствор перемешивается еще 30 минут при 5°С. Затем охлаждение удаляется. После этого реакционная смесь перемешивается минимум 12 часов, прежде чем ее можно будет использовать в качестве раствора для нанесения покрытия. Полученный раствор для нанесения покрытия имеет вязкость 4,3 мП.

Количество воды и описанную концентрацию кислоты следует использовать предпочтительно. Если, например, концентрация кислоты удваивается, то получается раствор для нанесения покрытия с вязкостью 8,5 мП. Хотя такой раствор и может использоваться для нанесения покрытия, но уже через один день происходит полная желатинизация. Меньшие количества кислоты до 0,15 моль еще пригодны для использования.

На фигуре 9 изображен спектр FT-IR соответствующего изобретению антикоррозионного состава в качестве раствора для нанесения покрытия после завершения синтеза. Из спектра видно, что используемый МТЭОС, во время образования раствора для нанесения покрытия, гидролизуется не полностью. Характерные полосы колебательного спектра, которые указывают на остаточные этоксигруппы, составляют 922, 1083 и 1042 см-1. Полоса 1121 см-1 показывает, что образуются конденсаты (Si-O-Si), способствующие образованию сетчатой структуры. Полоса колебательного спектра 1267 см-1 может быть отнесена к ковалентно связанной с кремнием метальной группе (Me-Si).

На фигуре 10 изображен спектр 29Si-NMR соответствующего изобретению антикоррозионного состава в качестве раствора для нанесения покрытия после завершения синтеза. Согласно изображенному спектру раствор для нанесения покрытия состоит из 2 существенных продуктов конденсации.

Возникшие группы Т3 образуют три силоксановых связи (Si-O-Si). Эти группы приводят к разветвлениям и способствуют образованию кластеров. Группы Т2, напротив, образуют две силоксановых связи и, соответственно линейные сегменты предварительно конденсированного образующего покрытие МТЭОС в качестве прекурсора алкоксисилана. В особенности группы Т2 требуются во время процесса отверждения для образования поперечных связей между образованными кластерами. Во время конденсации остающийся участок реакции в конденсированном МТЭОС может вступать в дальнейшие реакции образования сетчатых структур, что приводит к уплотнению осажденного материала при отверждении (термическом/химическом).

Путем корректировки соотношения исходного продукта МТЭОС с водой и катализатором можно целенаправленно воздействовать на образование продуктов конденсации. Состав продуктов конденсации оказывает существенное влияние на параметры отверждения. Кроме того состав групп Т в значительной степени влияет на такие свойства покрытия, как эластичность, твердость и устойчивость к растворителям. Например, покрытия, полученные из растворов с высокой долей группы Т3, более хрупкие, чем те, в которых меньше доля групп Т3. Устойчивость к растворителям возрастает с увеличением доли группы Т3 в отвержденном покрытии. Эластичности, наоборот, способствует образование меньшего количества групп Т3. В отношении свойства защиты от коррозии оказалось, что высокая доля группы Т3 дает преимущество. Покрытия, состоящие исключительно из групп Т3, напротив, проявили снижение защитного действия.

На фигуре 11 показано влияние количества использованной воды на образование групп Т.

Использованное соотношение МТЭОС и воды уменьшалось от а) до е) с 1:3 до 1:2,6. Для контроля за воспроизводимостью синтеза растворы для нанесения покрытия а) и b) были получены при одинаковых условиях и пропорциях МТЭОС/ВОДЫ и катализатора. Как можно увидеть на обоих спектрах, различия не обнаруживаются. Сопоставимы как образованные группы, так и соответствующая интенсивность.

Начиная с соотношения 1:2,7, наблюдаются заметные изменения в спектре. Наряду с заметным снижением интенсивности групп Т3 и небольшим возрастанием групп T2 отмечается присутствие просто конденсированных продуктов (Т1).

Как образование групп Т1, так и уменьшение образования групп Т3 оказывают положительное воздействие на температуру отверждения в случае термического отверждения. В случае растворов для нанесения покрытия, имеющих состав, как спектр а и b, оптимальная температура отверждения составляет от 120°С до 140°С. У растворов для нанесения покрытия, полученных при соотношении МТЭОС/вода от 1:2,6 до 1:2,7, оптимальная температура отверждения составляет 80-120°С.

Пример 2 - Синтез раствора для нанесения покрытия

57 г метилтриэтоксисилана и 3 г GLYMO помещаются в 100-миллилитровую кругло донную колбу. Затем реакционный раствор посредством ледяной ванны охлаждается до 5°С. После достижения необходимой температуры в систему медленно по каплям вводятся 9 мл H2O. Добавляется столько 1-молярной соляной кислоты, чтобы количество HCl в реакционной среде составляло 0,329 моль. Примерно через минуту после добавления соляной кислоты образуется однородная смесь. Реакционный раствор перемешивается еще 30 минут при 5°С. Затем охлаждение удаляется. После этого реакционная смесь перемешивается минимум 12 часов, прежде чем ее можно будет использовать в качестве раствора для нанесения покрытия.

Вслед за этим образованный при гидролизе этанол, а также вода, возникающая в качестве побочного продукта при конденсации силанольных групп, удаляются из синтезированного раствора для нанесения покрытия. Предпочтительно образованные побочные продукты удаляются при пониженном давлении и при комнатной температуре. Давление во время дистилляции должно составлять менее 1 мбар. Оптимально давление во время дистилляции составляет от 10-2 мбар до 10-3 мбар. Для ускорения температура во время дистилляции может быть повышена. Предпочтительно работа осуществляется при температуре от 30 до 55°С.

Пример 3 - Нанесение покрытия при помощи станка Dip-Coater

Полученные в примере 1 растворы для нанесения покрытия могут без дальнейших изменений использоваться в качестве субстанции для покрытия. В качестве станка Dip-Coater использовался линейный двигатель фирмы Jenny Science. Перед нанесением покрытия покрываемые стальные плиты были тщательно обезжирены ацетоном. Затем основы использовались без дальнейшей предварительной подготовки.

При соответствующих экспериментах по нанесению покрытия скорость процесса погружения поддерживалась неизменной на уровне 10 см/мин. Время пребывания основы в растворе для нанесения покрытия составляло 30 секунд. После этого времени пребывания основы вынимались из раствора для нанесения покрытия со скоростью от 2 до 11 см/мин.

Путем повторения процесса нанесения покрытия удавалось достигать толщины покрытия до 200 μм. После каждого этапа нанесения покрытия требовалось короткое отверждение при температуре 60-120°С в течение 1-20 минут. Особенно подходящим оказалось подсушивание в течение 5 минут при температуре 80°С. После нанесения последнего слоя происходило полное отверждение покрытия при температуре от 80°С до 200°С. В особенности при температуре 120°С удалось достичь очень хороших результатов. Покрытия подвергались воздействию температуры в течение 10 мин. - 2 часов. В частности за время пребывания в отверждающей печи в течение 30 минут они оказались особенно подходящими.

Пример 4 - Нанесение покрытия кистью (путем окрашивания)

В качестве дальнейшего метода нанесения покрытия раствор для покрытия может быть нанесен на покрываемую поверхность путем окрашивания кистью. Например, для получения толщины покрытия ок. 160 μм в расчете на см2 наносится 0,041 г раствора для покрытия и осторожно распределяется по покрываемой поверхности. При этом методе может непосредственно наноситься необходимое количество раствора для покрытия. При таком методе нанесения покрытия даже при нанесении очень толстых лакокрасочных слоев удавалось получить бездефектное покрытие. Вследствие этого окрашивание кистью как метод нанесения покрытия следует предпочесть нанесению покрытия методом погружения в обрабатывающий состав.

Нанесение покрытия путем окрашивания кистью может происходить с растворами для покрытия, которые были изготовлены, следуя предписаниям примера 1 и примера 2. Особенно предпочтительными являются растворы для нанесения покрытия, изготовленные по примеру 2.

Пример 5 - Нанесение покрытия 2-компонентным комплектом кистью (путем окрашивания)

Для нанесения покрытия 2-компонентным комплектом используется раствор для покрытия, изготовленный следуя примерам 1 и 2. В особенности, изготовленные в соответствии с примером 2 растворы для нанесения покрытия подходят для изготовления 2-компонентного комплекта. Покрытие может быть либо нанесено кистью, либо альтернативно путем распыления 2-компонентного комплекта.

Если 2-компонентный комплект наносится кистью, то соответствующее количество раствора для покрытия смешивается с отверждающим компонентом. Смешиваются оба компонента предпочтительно в закрытом сосуде путем взбалтывания или с помощью магнитной мешалки. Альтернативно, но менее предпочтительно, оба компонента могут быть перемешаны в открытом сосуде. В открытых сосудах составные части компонента В могут испаряться. Это может отрицательно сказаться на продолжительности отверждения и внешнем виде покрытия, а также функциональности. В качестве пропорции компонентов А и В предпочтение отдается соотношению 1:0,004. Жизнеспособность 2-компонентного комплекта составляет после перемешивания минимум 30 минут. Во время нанесения покрытия необходимо обеспечить, чтобы свеженанесенное покрытие не контактировало с влагой, дождем или конденсатом. Нанесенное покрытие готово к применению через 16-24 часа. Для увеличения толщины слоя покрытие может быть многократно нанесено или перекрашено. Перекрашивать покрытые поверхности следует не ранее, чем через 16 часов после нанесения первого слоя. Верхнего предела не существует.

Пример 6 - Панесение покрытия 2-компонентным комплектом путем распыления

Для нанесения покрытия 2-компонентным комплектом используется раствор для покрытия, изготовленный следуя примерам 1 и 2. В особенности изготовленные в соответствии с примером 2 растворы для нанесения покрытия подходят для изготовления 2-компонентного комплекта и нанесения посредством оборудования для распыления.

Особенно предпочтительно используется 2-компонентная система распыления, при которой оба компонента комплекта хранятся по-отдельности в сосудах под давлением и лишь в процессе распыления смешиваются в парах разбрызгиваемой жидкости. При этом давление в обоих сосудах нужно подобрать таким образом, чтобы соотношение компонентов в парах разбрызгиваемой жидкости составляло от 1:0.2 до 1:0.5.

Во время нанесения покрытия необходимо обеспечить, чтобы свеженанесенный слой не контактировал с влагой, дождем или конденсатом. Нанесенное покрытие готово к применению через 16-24 часа. Для увеличения толщины слоя поверхности могут быть покрыты многократно. Перекрашивать покрытые поверхности следует не ранее, чем через 16 часов после нанесения первого слоя. Верхнего предела не существует.

Пример 7 - Отверждение в сушильном шкафу

Отверждение в сушильном шкафу подходит для закрепления покрытий, нанесенных методом погружения или окрашивания кистью. Для отверждения покрытия особенно подходящей оказалась температура 120°С, чтобы полностью закрепить покрытие. Как правило, покрытия отверждались в течение 30 минут при соответствующей температуре. В результате более длительного выдерживания покрытий в сушильном шкафу не происходило изменений свойств покрытий. Дефекты возникали лишь тогда, когда устанавливалась слишком высокая температура (Т°С>160°С). При выполнении многослойного покрытия оказалось целесообразным подвергать слои промежуточному отверждению. Однако при этом неудачным оказался выбор температуры 120°С. Если при этой температуре проводилось промежуточное отверждение, то невозможно было наносить дальнейшие слои. Подходящая температура для промежуточного отверждения составляла 80°С. Необходимое выдерживание в сушильном шкафу составляло от 5 до 15 минут. Однако, как правило, выдерживание продолжалось не более 5 минут и ни в коем случае не менее. После проведенного отверждения можно было прямо из печи подвергать покрытия охлаждению при комнатной температуре. Во время охлаждения не проявились никакие дефекты.

При синтезе раствора для покрытия, который после успешного затвердевания приводил к показанному на фигуре 12 спектру CP/MAS 29NMR отвержденного защитного покрытия, выбиралось соотношение МТЭОС/воды/катализатора 1:2.7:0.003 (синтез, как в примере 1). Произведенный раствор для покрытия без дальнейших изменений наносился как пленка и в течение 25 минут отверждался при 120°С. Как видно из фигуры 12, в образовании покрытия участвовали группы Т1(-50,73 ppm), Т2(-58,54 ppm) и Т3(-65,88 ppm). В особенности на группы Т3, приводящие к плотной структуре покрытия, согласно спектру приходится высокая доля в образовании покрытия. В особенности соотношение участвующих в покрытии групп Т, а также образованные при синтезе кластеры обусловливают особые свойства защитного покрытия.

Пример 8 - Отверждение посредством инфракрасных излучателей

В качестве дальнейшего метода отверждения могут быть использованы инфракрасные излучатели. Возможность выполнения отверждения была протестирована при помощи прибора фирмы Haereus Noble Light (суммарная мощность 3,5 кВт). Оказалось, что покрытия, отвержденные таким путем, имели сопоставимые результаты в отношении электрохимической импедансометрии (1010 Ω см2). Даже через 40 дней иммерсии в 3,5-процентном растворе NaCl сопротивление составляло более 109 Ωсм2.

Для отверждения влажное покрытие размещалось под излучателем на расстоянии 10 см. Интенсивность излучателя может регулироваться при помощи промежуточного потенциометра. Особенно подходящим оказалось регулирование 50% (1,75 кВт) - 100% (3,5 кВт). В особенности при 100% мощности за время облучения в течение 3 минут достигались необходимые свойства покрытия.

При 100% мощности оптимальное время отверждения составляет от 60 до 240 секунд. Оптимальной величиной оказалось время 180 секунд. При 75% мощности оптимальное время отверждения составляло от 90 до 480 секунд. Наилучшие свойства покрытия отмечались при 360 секундах. При 50% мощности для получения полностью отвержденных покрытий требовалось наибольшее время облучения. Оптимальное время составляло от 300 до 720 сек.

Пример 9 - Характеристика покрытий

Полученные в соответствии с изобретением покрытия МТЭОС/GLYEO были охарактеризованы посредством растровой электронной микроскопии (РЭМ). На фигуре 2 покрытие изображено в отраженном свете. Согласно изображению не обнаруживается никаких дефектов поверхности. Кроме того, покрытие можно обозначить как исключительно гладкое. На фигуре 3 дано увеличенное изображение линии обреза покрытия. На этом изображении особенно отчетливо заметно хорошее сцепление основы с покрытием. Помимо этого в покрытии не обнаруживается трещин. Поскольку нет трещин и внутри покрытия, можно исходить из того, что не происходит диффузии воды или субстанций, приводящих к коррозии.