Изобретение относится к усовершенствованному способу очистки L-лактида - циклического димера (диэфира) молочной кислоты, мономера для получения биодеградируемых полимерных материалов, используемых в качестве покрытий или контейнеров для пищевых продуктов, а также в медицинской промышленности.

Обычно процесс синтеза L-лактида включает в себя две стадии: стадию олигомеризации молочной кислоты или ее производных в олигомеры и стадию деполимеризации полученных олигомеров в лактид, которые осуществляют при повышенной температуре под вакуумом (US 7488783, US 5463086, US 5521278, US 5357035, WO 9302075). Получаемый данными способами лактид-сырец содержит ряд примесей, в частности молочную кислоту, воду, мезо-лактид, линейные димеры и тримеры молочной кислоты.

Проведение процесса получения L-лактида при использовании в качестве исходного сырья сложного эфира молочной кислоты, а также при осуществлении этих двух стадий в присутствии одного и того же катализатора - четыреххлористого олова - позволяет получать лактид-сырец, не содержащий кислотных примесей и воду (RU 2460726). Однако и в этом случае лактид-сырец все же содержит в качестве примесей алкиллактат, алкиловый эфир димера молочной кислоты и мезо-лактид.

Удалить основное количество примесей алкиллактата и алкилового эфира димера молочной кислоты от лактида-сырца нетрудно с помощью простой дистилляции под вакуумом. Однако эффективное отделение мезо-лактида от L-лактида методом ректификации практически не возможно из-за близости температуры их кипения.

Известен способ очистки L-лактида от примесей мезо-лактида путем экстракции растворителями с добавкой воды (US 5686630) или просто отмывкой водой (Zhang Н-Р. И др. Preparation of monomer of degradable biomaterial poly(L-lactide) // Journal of Central South University of Technology, 2005 - v. 12 - №3 - pp. 246-250).

Несмотря на кажущуюся простоту данных способов, основным их недостатком являются большие потери L-лактида. Однако самым главным недостатком данного способа является загрязнения очищенного лактида примесью молочной кислоты, образование которой неизбежно за счет гидролиза как мезо-, так и L-лактида в процессе экстракции и отмывки (US 5502215).

Известны способы очистки лактида путем его кристаллизации из собственного расплава с последующим выплавлением примесей из твердого лактида-сырца (US 6800767, US 6310218).

Процесс очистки осуществляют на установке, представляющей собой вертикальный трубчатый аппарат с рубашкой, где на первом этапе производят наращивание кристаллов путем циркуляции расплава лактида-сырца с температурой 105-110°С через трубное пространство аппарата при подаче в рубашку теплоносителя, температуру которого понижают от 90-100°С до 55-60°С со скоростью 0,4-0,5°С/мин.

Полученные на стенках аппарата кристаллы после этого подвергают выплавлению (выпотеванию) путем плавного поднятия температуры теплоносителя в рубашке от 55-60 до 95°С со скоростью 2-4°С/мин. Жидкую фракцию, содержащую главным образом примеси, отводят из нижней части трубчатого аппарата. При 97°С в течении 5 мин происходит сплавление целевой фракции (L-лактида) со стенок аппарата. Данный цикл повторяют 2-3 раза.

Основным недостатком данного способа является многостадийность и большая длительность процесса, которая составляет до 24,5 часов.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому способу является способ очистки L-лактида от примесей путем его кристаллизации из собственного расплава с последующим выплавлением примесей из твердого лактида-сырца, в котором стадию выплавления осуществляют в токе азота под вакуумом путем подвода тепла к лактиду-сырцу с помощью жидкого теплоносителя через поверхность теплообмена (Хлопов Д.С. и др. Выделение и очистка лактида методом перекристаллизации из расплава. // Успехи в химии и химической технологии: Сб. науч. тр. М.: РХТУ им. Д.И. Менделеева, 2009 - т. 23 - №6 (99) - с. 50-54). Проведение процесса данным способом позволяет уменьшить длительность процесса до 5-12 часов (в зависимости от чистоты лактида).

Основным недостатком данного способа является достаточно большая длительность процесса очистки.

Технической задачей изобретения является снижение длительности процесса.

Поставленная задача достигается способом очистки L-лактида от примесей путем его кристаллизации из собственного расплава с последующим выплавлением примесей из твердого лактида-сырца в токе инертного газа под вакуумом путем постепенного повышения температуры лактида-сырца, в котором подвод тепла к твердому лактиду-сырцу осуществляют с помощью жидкого теплоносителя как через поверхность теплообмена, так и за счет непосредственного контакта твердого лактида с потоком предварительно нагретого инертного газа.

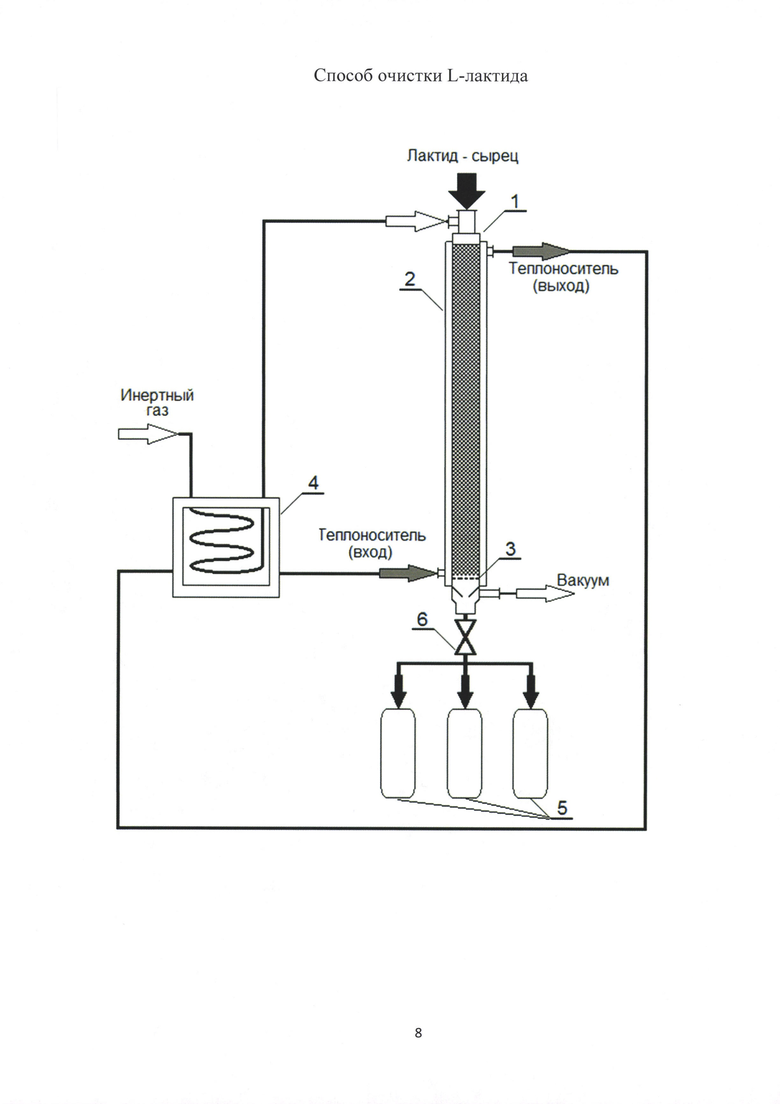

Процесс осуществляют на установке (см. чертеж), включающей в вертикальный трубчатый аппарат (поз. 1) с рубашкой (поз. 2), в нижней части которого размещена решетчатая перегородка (поз. 3), препятствующая проскоку твердой фазы лактида в приемники (поз 5).

Температуру в трубном пространстве аппарата (поз. 1) регулируют с помощь термостата и поддерживают в трубном пространстве аппарата (поз. 1) путем подачи в рубашку (поз. 2) теплоносителя из термостата (поз. 4) и инертного газа через змеевик, размещенный в термостате (поз. 4), в верхнюю часть аппарата (поз. 1).

Следующие примеры иллюстрируют способ.

Пример 1

Лактид-сырец состава, мас.%: L-лактид - 83.1, мезо-лактид - 3.1, бутиллактат - 5.0, димер бутиллактата - 8.8, в расплавленном виде с температурой 110°С, при закрытом вентиле (поз. 6) через верхний штуцер аппарата (поз. 1) заливают в трубное пространство аппарата.

После полного заполнения трубного пространства лактидом-сырцом включают подачу теплоносителя из термостата (поз. 4) в рубашку (поз. 2) с температурой 60°С. После застывания лактида в трубном пространстве аппарата (~ через 20 мин после начала подачи теплоносителя) создают вакуум 40 мм рт.ст., открывают вентиль 6 и в первый из приемников (поз. 5) собирают фракцию, содержащую, главным образом, бутиллактат.

Далее устанавливают программированный со скоростью 0.2°С/мин нагрев теплоносителя в термостате, включают подачу теплоносителя в рубашку (поз. 2) и инертного газа в верхнюю часть аппарата (поз. 1) с температурой, равной температуре теплоносителя, подаваемого в рубашку аппарата, и до достижения температуры в термостате, равной 96°С, образующуюся в трубном пространстве жидкую фазу собирают во второй приемник (~2.5 часа). После достижения в термостате температуры 97°С темп роста температуры увеличивают до 5°С/мин, а образующийся в дальнейшем расплав собирают в третий приемник.

Всего было подано на очистку 100 г лактида сырца. Получено целевой фракции с содержанием 99.7 мас.% L-лактида 41 г. Выход лактида - 49%.

Пример 2

Лактид-сырец (100 г) состава, мас.%: L-лактид - 83.1, мезо-лактид - 3.1, бутиллактат - 5.0, димер бутиллактата - 8.8 подвергают вакуумной ректификации с получением кубового продукта в количестве 84.1 г состава, мас. %: L-лактид - 95.2, мезо-лактид - 3.7, димер бутиллактата - 1.1.

Полученный лактид, практически очищенный от бутиллактата и димера, в расплавленном виде с температурой 110°С, при закрытом вентиле (поз. 6) через верхний штуцер аппарата (поз. 1) заливают в трубное пространство аппарата.

После полного заполнения трубного пространства лактидом-сырцом включают подачу теплоносителя из термостата (поз. 4) в рубашку (поз. 2) с температурой 70°С. После застывания лактида в трубном пространстве аппарата (~ через 15 мин после начала подачи теплоносителя) создают вакуум 40 мм рт.ст., устанавливают программированный со скоростью 0.2°С/мин нагрев теплоносителя в термостате, включают подачу теплоносителя в рубашку (поз. 2) и инертного газа в верхнюю часть аппарата (поз. 1) с температурой, равной температуре теплоносителя, подаваемого в рубашку аппарата, открывают вентиль 6 и в первый из приемников (поз. 5) и до достижения температуры в термостате, равной 85°С, образующуюся в трубном пространстве жидкую фазу собирают, содержащую, главным образом, димеры бутиллактата (~1.3 час).

После достижения в термостате температуры 85°С темп роста температуры уменьшают до 0.1°С/мин, а образующийся в дальнейшем жидкую фазу до достижения температуры 97°С собирают во второй приемник (~2.0 час). После этого скорость нагрева увеличивают до 5°С/мин, а образующийся в дальнейшем расплав собирают в третий приемник.

Всего получено 39 г L-лактида с чистотой 99.9 мас.% с выходом 46.9%.

Проведение процесса заявленным способом позволяет снизить длительность процесса до 2.5-3.3 часов, а также увеличить выход L-лактида с 42 до 47-49%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ L-ЛАКТИДА | 2016 |

|

RU2631110C1 |

| СПОСОБ ПОЛУЧЕНИЯ L-ЛАКТИДА | 2011 |

|

RU2460726C1 |

| СПОСОБ ОЧИСТКИ ЛАКТИДА | 2018 |

|

RU2699801C1 |

| Способ переработки лактата аммония в молочную кислоту и её сложные эфиры | 2015 |

|

RU2664125C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАКТИДА | 2005 |

|

RU2301230C2 |

| Способ очистки лактида от инициирующих примесей | 2023 |

|

RU2816655C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2011 |

|

RU2472765C1 |

| КАМЕРНЫЙ МОДУЛЬ РЕАКТОРА СИНТЕЗА ГЛИКОЛИДА И ЛАКТИДА | 2013 |

|

RU2531942C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛАКТАТА АММОНИЯ В МОЛОЧНУЮ КИСЛОТУ И ЕЕ СЛОЖНЫЕ ЭФИРЫ | 2012 |

|

RU2535680C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСИАЛКИЛЕНГЛИКОЛЕВЫХ ЭФИРОВ | 2000 |

|

RU2186074C2 |

Изобретение относится к усовершенствованному способу очистки L-лактида - циклического димера (диэфира) молочной кислоты, мономера для получения биодеградируемых полимерных материалов, используемых в качестве покрытий или контейнеров для пищевых продуктов, а также в медицинской промышленности. Процесс очистки L-лактида от примесей осуществляют в вертикальном аппарате с рубашкой путем кристаллизации лактида-сырца из расплава с последующим выплавлением примесей из твердого лактида-сырца в токе инертного газа под вакуумом путем постепенного повышения температуры твердого лактида со скоростью 0,1-0,2°С/мин. Подвод тепла к твердому лактиду-сырцу осуществляют как через поверхность теплообмена (путем подачи теплоносителя в рубашку аппарата), так и за счет непосредственного контакта твердого лактида с потоком предварительно нагретого инертного газа с температурой, равной температуре теплоносителя. Изобретение позволяет снизить длительность процесса до 2.5-3.3 часов, а также увеличить выход L-лактида с 42 до 47-49%. 1 ил., 2 пр.

Способ очистки L-лактида от примесей путем кристаллизации лактида-сырца из собственного расплава с последующим выплавлением примесей из твердого лактида-сырца в токе инертного газа под вакуумом путем постепенного повышения температуры лактида-сырца, отличающийся тем, что подвод тепла к твердому лактиду-сырцу осуществляют с помощью жидкого теплоносителя как через поверхность теплообмена, так и за счет непосредственного контакта твердого лактида с потоком предварительно нагретого инертного газа c температурой, равной температуре теплоносителя.

| Хлопов Д.С | |||

| и др | |||

| Выделение и очистка лактида методом перекристаллизации из расплава | |||

| Успехи в химии и химической технологии, 2009, т.23, no.6(99), с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| СПОСОБ КОЛИЧЕСТВЕННОГО ОПРЕДЕЛЕНИЯ ЭТИЛЕНГЛИКОЛЯ | 0 |

|

SU241791A1 |

| US 5686630 A ) 11.11.1907. | |||

Авторы

Даты

2017-12-22—Публикация

2016-12-20—Подача