Изобретение относится к сортировке дисперсных материалов, состоящих из частиц различной крупности, и предназначено для выделения крупной фракции фрезерного торфа для кипования на валково-дисковом грохоте.

Известен способ для рассева кокса на просеивающей поверхности, образованную валами с насаженными на них дисками, при этом вращение каждого последующего вала грохота осуществляют с увеличенной частотой по сравнению с предыдущим (RU №2014909, кл. В07В 1/16, опубл. 30.06.1994).

Недостатком способа является дополнительное разрушение частиц фрезерного торфа из-за последовательно увеличивающейся частоты вращения валов, что приводит к возрастающему динамическому воздействию дисков на частицы фрезерного торфа. В результате чего снижается выход в просев смеси частиц со средневзвешенным диаметром от 6 до 12 мм, которые идут на кипование, что снижает качество получаемых кип, делая их более тяжелыми и менее прочными.

Известен способ сортировки по крупности измельченных древесных материалов на просеивающей поверхности, образованную валами с насаженными на них дисками, при этом каждый последующий вал вращается с увеличенной частотой по сравнению с предыдущим (RU №2019310, кл. В07В 1/16, опубл. 15.09.1994).

Недостатком способа является дополнительное разрушение частиц фрезерного торфа из-за последовательно увеличивающейся частоты вращения валов, что приводит к возрастающему динамическому воздействию дисков на частицы фрезерного торфа. При этом снижается выход в просев смеси частиц со средневзвешенным диаметром от 6 до 12 мм, которые идут на кипование, что снижает качество получаемых кип, делая их более тяжелыми и менее прочными.

Наиболее близким к изобретению (прототип) является способ выделения крупной фракции фрезерного торфа на валково-дисковом грохоте, включающем грохочение с разделением полученного продукта на просев и отсев на вращающихся параллельно расположенных валах с закрепленными на них в шахматном порядке дисками, при этом частота вращения валов увеличивается от 65-85 об/мин на первом валу до 110-200 об/мин на последнем с последовательным увеличением частоты вращения смежных валов в 1,06-1,1 раза (О.С. Горфин, А.В. Михайлов. Машины и оборудование по переработке торфа. Ч. 1. Производство торфяных брикетов: учебное пособие / Изд. 2-е, доп. и перераб. Тверь: ТвГТУ, 2013, 248 с.).

Недостатком способа является дополнительное разрушение частиц фрезерного торфа из-за последовательно увеличивающейся частоты вращения валов, что приводит к возрастающему динамическому воздействию дисков на частицы фрезерного торфа. При этом снижается выход в просев смеси частиц со средневзвешенным диаметром от 6 до 12 мм, которые идут на кипование, что снижает качество получаемых кип, делая их более тяжелыми и менее прочными.

Технической проблемой предлагаемого изобретения является разработка способа выделения крупной фракции фрезерного торфа со средневзвешенным диаметром смеси частиц от 6 до 12 мм на валково-дисковом грохоте, которые идут на кипование.

Техническим результатом изобретения является повышение качества получаемых кип, делая их менее тяжелыми и более прочными.

Поставленная задача и технический результат достигаются тем, что в способе выделения крупной фракции фрезерного торфа на валково-дисковом грохоте, включающем грохочение с разделением полученного продукта на просев и отсев, а также сортировку просева на вращающихся параллельно расположенных валах с закрепленными на них в шахматном порядке дисками, согласно изобретению, частота вращения валов по ходу движения торфа изменяется волнообразно первоначально с нарастающей частотой вращения, затем с плавным переходом к снижению частоты вращения и далее с плавным переходом к нарастанию частоты вращения. При этом частота вращения валов 9-вального валково-дискового грохота по ходу движения торфа составляет на 1-м валу 49 до 51 об/мин, на 2-м валу от 57 до 59 об/мин, на 3-м валу от 83 до 85 об/мин, затем скорость вращения 4-го вала составляет от 83 до 85 об/мин, после чего скорость вращения убывает и составляет на 5-м валу от 57 до 59 об/мин, на 6-м валу от 49 до 51 об/мин, затем скорость вращения 7-го вала составляет от 49 до 51 об/мин, после чего скорость вращения возрастает и составляет на 8-м валу от 57 до 59 об/мин, затем частота вращения 9-го вала составляет от 57 до 59 об/мин.

Вращение валов вначале с нарастанием частоты вращения обеспечивает беззавальную работу грохота в зоне подачи фрезерного торфа на просеивающую поверхность с выходом в просев мелкой фракции со средневзвешенным диаметром смеси частиц преимущественно менее 6 мм.

Дальнейшее вращение валов обеспечивает выход в просев крупной фракции фрезерного торфа со средневзвешенным диаметром смеси частиц от 6 до 12 мм.

Так, вращение валов с постоянной частотой вращения обеспечивает выход в просев преимущественно фракции со средневзвешенным диаметром смеси частиц от 6 до 8 мм.

При вращении валов с последовательным уменьшением частоты вращения и с последующим сохранением частоты вращения происходит снижение скорости движения фрезерного торфа по просеивающей поверхности, в результате чего динамическое ударное действие дисков на частицы торфа уменьшается, обеспечивая поступление в отсев фракции преимущественно со средневзвешенным диаметром смеси частиц от 8 до 10 мм.

Дальнейшее вращение валов с повторным возрастанием частоты и затем вращение валов с постоянной частотой вращения при малых динамических ударных нагрузках дисков на частицы фрезерного торфа способствует просеву фракции преимущественно со средневзвешенным диаметром смеси частиц от 10 до 12 мм.

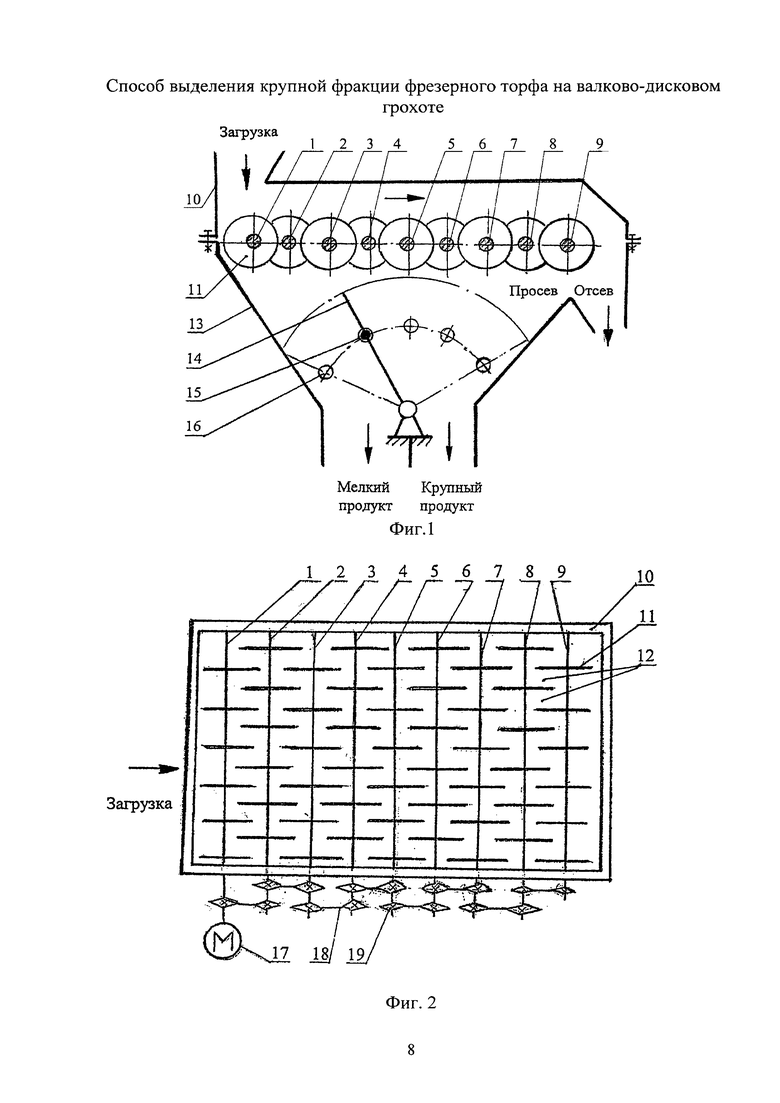

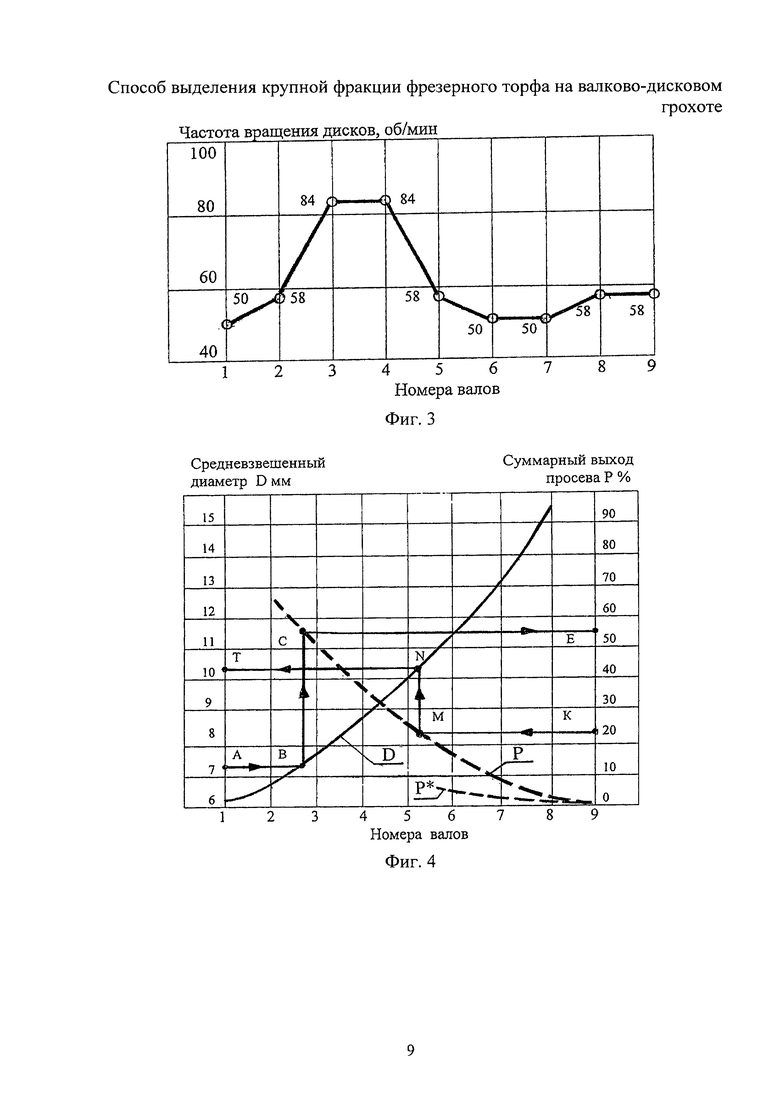

Изобретение иллюстрируется чертежами, где на фиг. 1 показана схема валково-дискового грохота с 9-ю валами; на фиг. 2 показан его вид сверху; на фиг. 3 представлен график изменения скоростного режима частоты вращения валов; на фиг. 4 представлены графики изменения выхода просева Р% и изменения средневзвешенного диаметра D мм.

Валково-дисковый грохот состоит из девяти валов 1, 2, 3, 4, 5, 6, 7, 8, 9, которые установлены на раме 10. На валах насажены в шахматном порядке диски 11. Валы и диски образуют просеивающую поверхность в виде просеивающих ячеек 12. Под просеивающей поверхностью установлен бункер 13 с дроссельной заслонкой 14, которая фиксируется в нужном положении с помощью задвижки 15, которая проходит в одно из отверстий 16, которые выполнены по окружности, центр которой находится на оси вращения дроссельной заслонки. Валы с 1 по 9 приводят во вращение привод 17, при этом вращение от вала к валу передается с помощью цепных передач 18. Изменение частоты вращения валов осуществляют изменением числа зубьев звездочек 19 цепных передач 18. Направление подачи и движения материала по грохоту показано стрелками.

Работа валково-дискового грохота для сортировки фрезерного торфа происходит следующим образом.

Дроссельную заслонку 14 устанавливают в положение, соответствующее режиму работы грохота. Включают электропривод 17 и подают равномерно фрезерный торф на просеивающие ячейки 12. Частицы торфа и другие нетехнологические включения (древесные остатки, металлические и другие включения), не прошедшие сквозь ячейки грохота, отводятся в отсев, а просев дроссельной заслонкой 14 делится на мелкий со средневзвешенным диаметром смеси частиц меньше 6 мм, и крупный со средневзвешенным диаметром смеси частиц от 6 до 12 мм.

На фиг. 3 представлен график скоростного режима частоты вращения 9-ти валов по ходу транспортирования фрезерного торфа. При этом для каждого вала на графике дана его средняя частота вращения.

На фиг. 4 представлены графики изменения выхода просева крупной фракции Р% и изменения средневзвешенного диаметра D мм смеси частиц по длине грохота при производительности 20 т/ч при предложенном скоростном режиме, а также график изменения выхода просева крупной фракции Р*% при скоростном режиме прототипа. Графики, представленные на фиг. 4, позволяют определять процентный выход крупной фракции Р% по средневзвешенному диаметру D мм смеси частиц или наоборот при предложенном скоростном режиме.

На фиг. 4 показан пример определения в процентах Р% выхода крупного продукта, имеющего смесь торфяных частиц средневзвешенного диаметра D=7,2 мм (точка А). Из точки А проводим горизонталь до пересечения с графиком D в точке В. Затем проводим вертикаль до пересечения с графиком Р в точке С, из которой проводим горизонталь вправо до пересечения с осью Р (точка Е). Получаем Р=56% выхода в просев крупного продукта со средневзвешенным диаметром смеси частиц D=7,2 мм.

Если требуется определить параметры просева смеси частиц крупного продукта, выход которого составляет, например, Р=22%, то, выполняя построения справа налево в обратной последовательности (точки К, M, N, T), получаем средневзвешенный диаметр смеси частиц крупного продукта со средневзвешенным диаметром смеси частиц D=10,2 мм.

На фиг. 4 показан также график изменения процентного содержания средневзвешенных диаметров смеси частиц фрезерного торфа Р* при скоростном режиме прототипа, т.е при частоте вращения валов с возрастанием от 65-85 об/мин на первом валу до 110-200 об/мин на последнем с последовательным увеличением частоты вращения смежных валов в 1,06-1,1 раза. Из графика Р* видно, что возрастающая частота вращения валов способствует измельчению частиц торфа до такой степени, что средневзвешенный диаметр смеси частиц самой крупной фракции составляет всего 6,5 мм, а ее содержание в процентном отношении составляет порядка 6%.

Таким образом, представленный способ выделения крупной фракции фрезерного торфа для кипования на валково-дисковом грохоте посредством изменения скоростного режима вращения валов с уменьшением частоты вращения валов в 1,5-2,5 раза по сравнению с прототипом и волнообразным изменением частоты вращения валов по ходу транспортирования фрезерного торфа, увеличивает количество получаемой крупной фракции фрезерного торфа с средневзвешенным диаметром смеси частиц от 6 до 12 мм, необходимых для получения качественных кип, делая их менее тяжелыми и более прочными.

В настоящее время изобретение находится на стадии технического предложения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ФРЕЗЕРНОГО ТОРФА ДЛЯ КИПОВАНИЯ | 1999 |

|

RU2184759C2 |

| Способ получения топливных брикетов | 1987 |

|

SU1571057A1 |

| УСТРОЙСТВО ДЛЯ РАССЕВА КОКСА | 1991 |

|

RU2014909C1 |

| СИТО | 2005 |

|

RU2306986C2 |

| Способ получения бертинат-брикетов из торфа | 1990 |

|

SU1756329A1 |

| ВАЛКОВЫЙ ГРОХОТ ДЛЯ СОРТИРОВКИ КОКСА | 2006 |

|

RU2329878C1 |

| Способ обработки торфа при производстве прессованных субстратов | 1990 |

|

SU1701728A1 |

| Грохот | 1984 |

|

SU1247103A1 |

| Устройство для классификации | 1990 |

|

SU1764712A1 |

| КОМПОЗИЦИОННЫЙ ВЛАГОПОГЛОЩАЮЩИЙ МАТЕРИАЛ НА ОСНОВЕ ТОРФА | 2007 |

|

RU2335891C1 |

Изобретение относится к сортировке дисперсных материалов, состоящих из частиц различной крупности, и предназначено для выделения крупной фракции фрезерного торфа для кипования на валково-дисковом грохоте. Способ выделения крупной фракции фрезерного торфа на валково-дисковом грохоте включает грохочение с разделением полученного продукта на просев и отсев, а также сортировку просева на вращающихся параллельно расположенных валах с закрепленными на них в шахматном порядке дисками. Частота вращения валов по ходу движения торфа изменяется волнообразно первоначально с нарастающей частотой вращения, затем с плавным переходом к снижению частоты вращения и далее с плавным переходом к нарастанию частоты вращения. Частота вращения валов 9-вального валково-дискового грохота по ходу движения торфа составляет на 1-м валу 49 до 51 об/мин, на 2-м валу от 57 до 59 об/мин, на 3-м валу от 83 до 85 об/мин, затем скорость вращения 4-го вала составляет от 83 до 85 об/мин, после чего скорость вращения убывает и составляет на 5-м валу от 57 до 59 об/мин, на 6-м валу от 49 до 51 об/мин, затем скорость вращения 7-го вала составляет от 49 до 51 об/мин, после чего скорость вращения возрастает и составляет на 8-м валу от 57 до 59 об/мин, затем частота вращения 9-го вала составляет от 57 до 59 об/мин. Технический результат – увеличение количества получаемой крупной фракции фрезерного торфа со средневзвешенным диаметром смеси частиц от 6 до 12 мм, необходимых для повышения качества получаемых кип, делая их менее тяжелыми и более прочными. 1 з.п. ф-лы, 4 ил.

1. Способ выделения крупной фракции фрезерного торфа на валково-дисковом грохоте, включающем грохочение с разделением полученного продукта на просев и отсев, а также сортировку просева на вращающихся параллельно расположенных валах с закрепленными на них в шахматном порядке дисками, отличающийся тем, что частота вращения валов по ходу движения торфа изменяется волнообразно первоначально с нарастающей частотой вращения, затем с плавным переходом к снижению частоты вращения и далее с плавным переходом к нарастанию частоты вращения.

2. Способ по п. 1, отличающийся тем, что частота вращения валов 9-вального валково-дискового грохота по ходу движения торфа составляет на 1-м валу 49 до 51 об/мин, на 2-м валу от 57 до 59 об/мин, на 3-м валу от 83 до 85 об/мин, затем скорость вращения 4-го вала составляет от 83 до 85 об/мин, после чего скорость вращения убывает и составляет на 5-м валу от 57 до 59 об/мин, на 6-м валу от 49 до 51 об/мин, затем скорость вращения 7-го вала составляет от 49 до 51 об/мин, после чего скорость вращения возрастает и составляет на 8-м валу от 57 до 59 об/мин, затем частота вращения 9-го вала составляет от 57 до 59 об/мин.

| Устройство для классификации сыпучего материала | 1982 |

|

SU1050756A1 |

| Устройство для сортировки плодов | 1982 |

|

SU1256819A1 |

| ДИСКОВАЯ СОРТИРОВКА | 1992 |

|

RU2019310C1 |

| Устройство для сепарации волокнистого материала | 1985 |

|

SU1263370A1 |

| УСТРОЙСТВО ДЛЯ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ ДРЕВЕСНЫХ ОТХОДОВ | 1997 |

|

RU2142347C1 |

| СПОСОБ ПОДГОТОВКИ ФРЕЗЕРНОГО ТОРФА ДЛЯ КИПОВАНИЯ | 1999 |

|

RU2184759C2 |

| US 4452694 A, 05.06.1984 | |||

| Преобразователь параметров трехэлементных нерезонансных двухполюсников | 1983 |

|

SU1177769A1 |

Авторы

Даты

2017-12-27—Публикация

2017-02-27—Подача