113

Изобретение относится к абразивной обработке материалов и может быть использовано для размерной полировки поверхностей из труднообрабатываемых материалов типа стекла, керамики, кристаллов.

Целью изобретения является повышение точности обработки полированной поверхности путем частичного удаления излишков материала с сохранением исходной шероховатости.

Указанная цель достигается благодаря тому,что при обработке с подаче в рабочий зазор абразивной суспензии и силе прижима инструмента к заготовке равной нулю, величину зазора между инструментом и заготовкой устанавливают равной сумме величины наибольшего размера абразивного зерна и амплитуды колебаний торпа инструмента и в процессе обработки постепенно увеличивают зазор до получения поверхности с сохранением исходной шероховатости,а суспензию берут с положительной гидратацией и нагревают до температуры на 5- 10 С ниже температуры кипения.

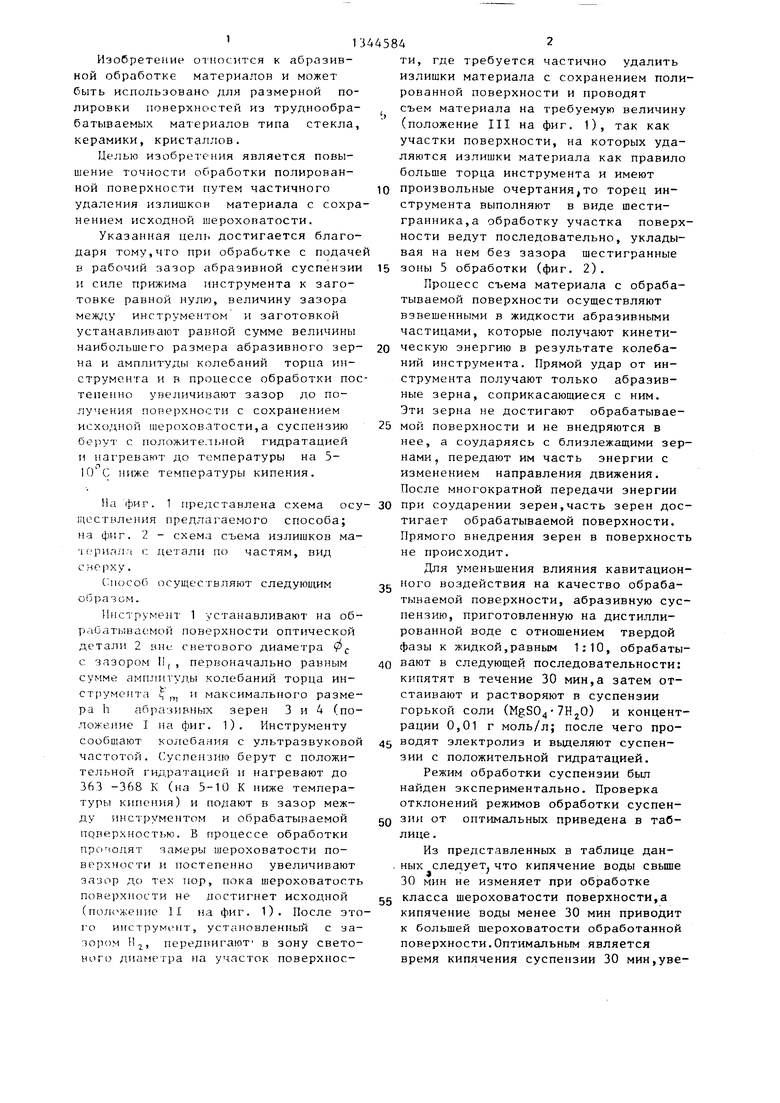

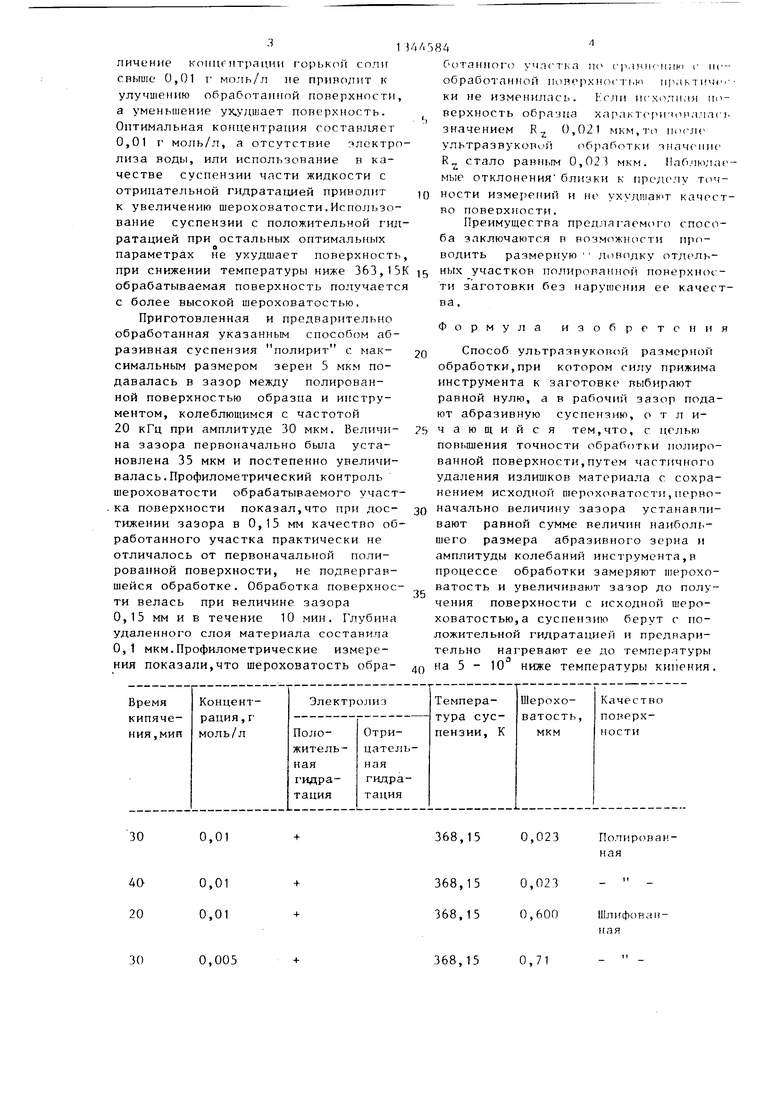

На фиг. 1 представлена схема осуществления предлагаемого способа; на фиг. 2 - схема съема излишков ма- торипла с детали по частям, вид снерху.

( пособ осуществляют следуюБ1ИМ образом.

Инструмент 1 устанавливают на об- рлбатьизаемой поверхности оптической детали 2 вне светового диаметра Фf. с зязором 11,, первоначально равным сумме амп1П туды колебаний торца ин- ст1)умонта ,-,, м максимального размера h абразивных зерен 3 и 4 (положение I на фиг. 1). Инструменту сообп1ают колебания с ультразвуковой частотой. Суспензию берут с положительной гидратацией и нагревают до 363 -368 К (на 5-10 К ниже температуры кипения) и подают в зазор между инструментом и обрабатываемой поверхностью. В процессе обработки прс1 олят замеры шероховатости поверхности и постепенно увеличивают зазор до тех пор, пока шероховатость поверхности не достигнет исходной (пол(женпе II на фиг. 1). После этого ииструмс нт, установленный с зазором H.j,, передвигают в зону светового диаметра па участок поверхнос5842

ти, где требуется частично удалить излишки материала с сохранением полированной поверхности и проводят

съем материала на требуемую величину (положение III на фиг. 1), так как участки поверхности, на которых удаляются излишки материала как правило больше торца инструмента и имеют

0 произвольные очертания,то торец инструмента выполняют в виде шестигранника,а обработку участка поверхности ведут последовательно, укладывая на нем без зазора шестигранные

5 зоны 5 обработки (фиг. 2).

Процесс съема материала с обрабатываемой поверхности осуществляют взвешенными в жидкости абразивными частицами, которые получают кинети0 ческую энергию в результате колебаний инструмента. Прямой удар от инструмента получают только абразивные зерна, соприкасающиеся с ним. Эти зерна не достигают обрабатывае5 мой поверхности и не внедряются в

нее, а соударяясь с близлежащими зернами, передают им часть энергии с изменением направления движения. После многократной передачи энергии

0 при соударении зерен,часть зерен достигает обрабатываемой поверхности. Прямого внедрения зерен в поверхность не происходит.

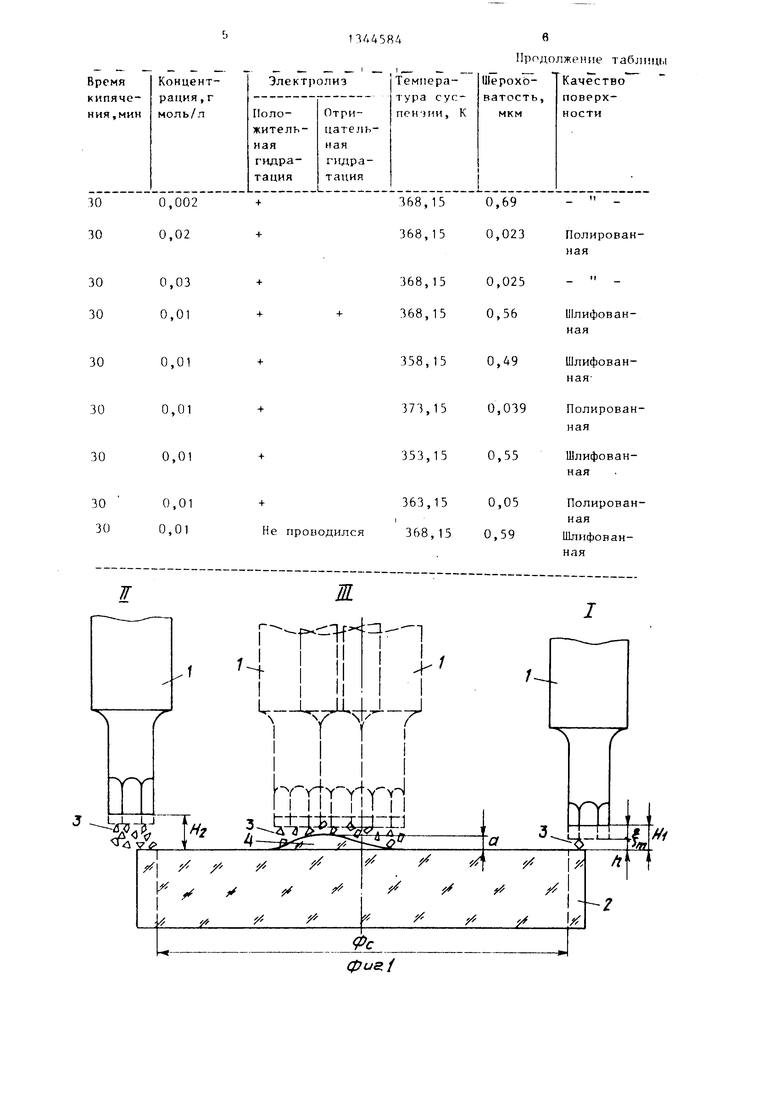

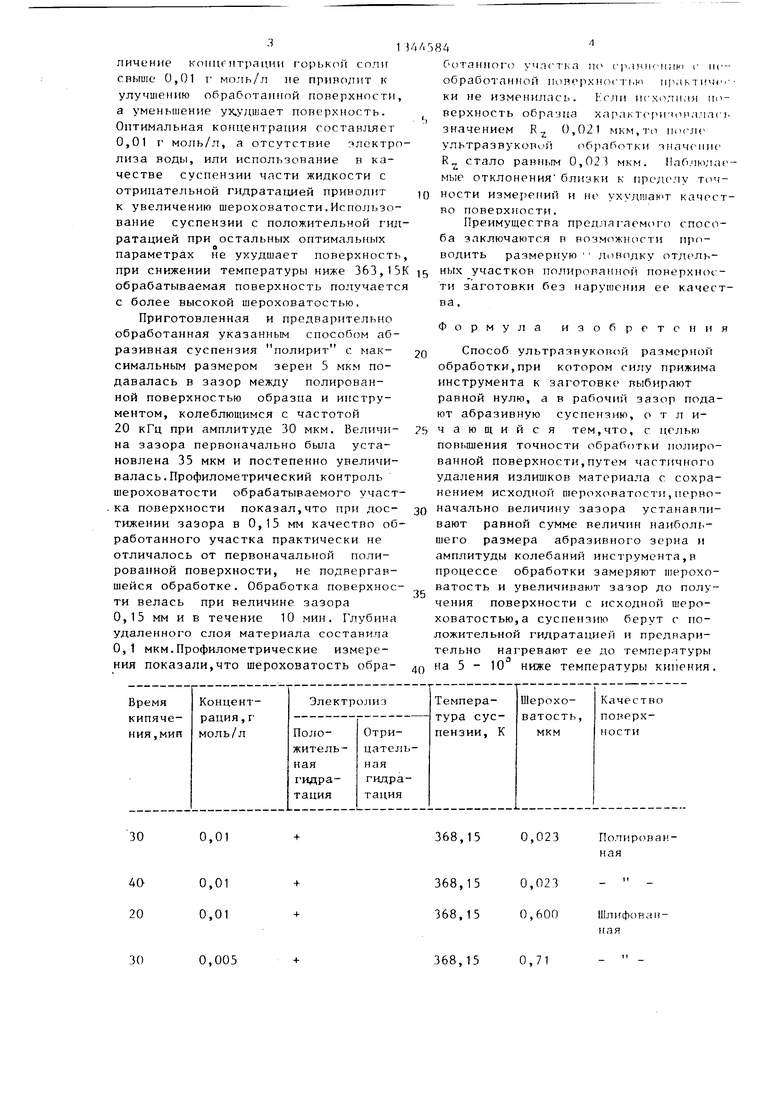

Для уменьшения влияния кавитацион- ного воздействия на качество обрабатываемой поверхности, абразивную суспензию, приготовленную на дистиллированной воде с отношением твердой фазы к жидкой,равным 1:10, обрабаты0 вают в следующей последовательности: кипятят в течение 30 мин,а затем отстаивают и растворяют в суспензии горькой соли (MgSO 71120) и концентрации 0,01 г моль/л; после чего про45 водят электролиз и выделяют суспензии с положительной гидратацией. Режим обработки суспензии был найден экспериментально. Проверка отклонений режимов обработки суспен5Q зии от оптимальных приведена в таблице .

Из представленных в таблице дан- . ных следует что кипячение воды свыше 30 мин не изменяет при обработке

55 класса шероховатости поверхности,а кипячение воды менее 30 мин приводит к большей шероховатости обработанной поверхности.Оптимальным является время кипячения суспензии 30 мин,уве5

я

личение коицгитрации горькой соли свыше 0,01 г моль/л ie приводит к улучшению o6pa6oTatinoft поверхности, а уменьшение ухудшает поверхность. Оптимальная кор{центрапия составляет 0,01 г моль/л, а отсутствие электролиза воды, или использование в качестве суспензии части жидкости с отрицательной гидратацией приводит к увеличению шероховатости.Использование суспензии с положительной гидратацией при остальных оптимальных параметрах не ухудшает поверхность.

при снижении температуры ниже 363,15К 15 ных участков полированной поверхн(н-- обрабатываемая поверхность получается с более высокой шероховатостью.

Приготовленная и предварительно обработанная указанным способом абразивная суспензия полирит с мак- 20 симальным размером зерен 5 мкм подавалась в зазор между полированной поверхностью образца и инструментом, колеблющимся с частотой 20 кГц при амплитуде 30 мкм. Величи- 25 на зазора первоначально была установлена 35 мкм и постепенно увеличивалась, Профилометрический контроль шероховатости обрабатываемого участка поверхности показал,что при дос- зо тижении зазора в 0,15 мм качество обработанного участка практически не отличалось от первоначальной полированной поверхности, не подвергавшейся обработке. Обработка поверхности велась при величине зазора 0,15 мм и в течение 10 мин. Глубина удаленного слоя материала составила 0,1 мкм.Профилометрические измерения показали,что шероховатость обра- 4Q

35

ти заготовки без нарушения ее качества .

Формула изобретения

Способ ультразвуковой размерной обработки,при котором силу прижима инструмента к заготовке выбирают равной нулю, а в рабочий зазор подают абразивную суспензию, о т л и- ч а ю п; и и с я тем,что, с целью повьш ения точности обработки полированной поверхности,путем частичного удаления излшлков материала с сохранением исходной шероховатост, первоначально величину зазора устанавливают равной сумме величин наибольшего размера абразивного зерна и амплитуды колебаний инструмента,в процессе обработки замеряют шероховатость и увеличивают зазор до получения поверхности с исходной шероховатостью, а суспензию берут г положительной гидратацией и предварительно нагревают ее до температуры на 5 - 10 ниже температуры кипения.

30

0,01

40 20

0,01 0,01

30

0,005

АЗвА

Гчлтанного участка не iiaiuiciuiHi с необработанной попорхно(Ч ьк1 практичен ки не изменилась. Если im- верхность образца характс тичопаллгь значением R

0,021 мкм,Т(1 послг ультразвуковой обработки значение R стало равным 0,023 мкм. Наблюдаемые отклонения близки к пределу точ- 10 ности измереЕ(ий и не ухудшают качество поверхности.

Преимущества предлаг-аемого способа заключаются в возможности проводить размерную доводку отдельных участков полированной поверхн(н--

ти заготовки без нарушения ее качества .

Формула изобретения

Способ ультразвуковой размерной обработки,при котором силу прижима инструмента к заготовке выбирают равной нулю, а в рабочий зазор подают абразивную суспензию, о т л и- ч а ю п; и и с я тем,что, с целью повьш ения точности обработки полированной поверхности,путем частичного удаления излшлков материала с сохранением исходной шероховатост, первоначально величину зазора устанавливают равной сумме величин наибольшего размера абразивного зерна и амплитуды колебаний инструмента,в процессе обработки замеряют шероховатость и увеличивают зазор до получения поверхности с исходной шероховатостью, а суспензию берут г положительной гидратацией и предварительно нагревают ее до температуры на 5 - 10 ниже температуры кипения.

368,15

0,023

Полированная

0,023 0,600

Шлифованная

368,15

0,7Продолжение таблиц,

Редактор Ю.Середа

Составитель В.Дрожалова

Техред Л.ОлийныкКорректор И.Муска

ЗаКаз 4882/17 Тираж 714Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фие.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки оптических деталей | 1988 |

|

SU1634452A1 |

| Способ ультразвуковой размерной обработки | 1982 |

|

SU1093489A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ШЛИФОВАНИЯ АЛМАЗНЫХ ПЛЕНОК, ИМЕЮЩИХ ВНЕШНИЙ СЛОЙ ИЗ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ НА ПОВЕРХНОСТИ ОСНОВАНИЯ | 2015 |

|

RU2640370C2 |

| СПОСОБ КОЛЕБАТЕЛЬНОГО ШЛИФОВАНИЯ | 2010 |

|

RU2452602C1 |

| Способ ультразвуковой размерной обработки | 1975 |

|

SU722715A1 |

| КОЛЕБАТЕЛЬНО-ИМПУЛЬСНОЕ УСТРОЙСТВО ПЛОСКОГО ШЛИФОВАНИЯ | 2010 |

|

RU2449872C1 |

| Полировальный раствор для обработки стеклоизделий в ультразвуковом поле | 1987 |

|

SU1560497A1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ПЛОСКОГО ШЛИФОВАНИЯ | 2010 |

|

RU2449873C1 |

| СПОСОБ ВИБРАЦИОННОГО ПЛОСКОГО ШЛИФОВАНИЯ | 2010 |

|

RU2449871C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЛЯ ПЛАЗМЕННОГО ПОКРЫТИЯ | 1998 |

|

RU2132402C1 |

Авторы

Даты

1987-10-15—Публикация

1985-06-28—Подача