Изобретение относится к автоматизированным системам разработки конструирования изделий, автоматизированным системам технологических процессов, и станкам с числовым программным управлением. Известен моделирующий комплекс для станков с ЧПУ, патент РФ №2438156 С1, опубл. 27.12.2011, автор Е.В. Скрибанов, содержащий систему числового программного управления, привод подач по меньшей мере по двум координатам, закрепленный на одной оси с каждым приводом подачи, датчик угловых перемещений, нагрузку в виде электрического порошкового тормоза по каждой координате, блок режимов нагрузки, блок регистрации траекторных перемещений, блок преобразования технологических параметров управляющей программы в электрический сигнал, коммутатор составляющих сил резания, блок формирования моделирующих сил упругих деформаций, блок формирования фактического размера детали.

Недостатком известного комплекса является то, что он не может быть использован для разработки технической документации и конструкции изделий, в том числе и технической документации на детали, входящие в изделие.

Целью изобретения является построение конструкторско-технологического комплекса, позволяющего одновременно комплексно решать разработку конструкции изделия и технологию изготовления деталей, входящих в это изделие на станках с ЧПУ.

Техническим результатом изобретения является создание комплекса, который позволяет на одном рабочем месте разрабатывать как конструкцию изделия, так и технологию изготовления деталей, входящих в данное изделие, что многократно может сократить сроки создания новой техники, а также оптимизировать построение технологических процессов с использованием станков с ЧПУ.

Для достижения указанного технического результата конструкторско-технологический комплекс содержит систему числового программного управления, привод подач по трем координатам и более, закрепленный на одной оси с каждым приводом подачи, датчик угловых перемещений, нагрузку по каждой координате, блок регистрации траекторных перемещений, блок формирования силы резания, блок формирования сил упругих деформаций, блок преобразования составляющих сил резания в электрический сигнал, блок формирования моделирующих сил упругих деформаций, коммутатор составляющих сил резания, блок формирования фактических размеров детали по каждой координате, который снабжен блоком разработки изделий на основе 3D модели, блоком формирования траекторий геометрической информации деталей на основе 3D модели, блоком формирования информационных технологических параметров, блоком формирования геометрической информации технологических параметров детали, блоком формирования управляющей программы, блоком регистрации предельных отклонений для фиксированной точки по каждой координате, блоком регистрации предельных отклонений для фиксированной точки траектории от технологических параметров,, блоком коррекции геометрических параметров управляющей программы, блоком коррекции технологических параметров управляющей программы при этом входы блока формирования силы резания, блока режимов нагрузки, блока формирования сил упругих деформаций, блока формирования моделирующих сил упругих деформаций, блока регистрации траекторных перемещений, блоков формирования фактических размеров детали по каждой координате, блоков регистрации предельных отклонений для фиксированной точки траектории по координатам траектории управляющей программы, и блока регистрации предельных отклонений для фиксированной точки траектории от технологических параметров управляющей программы, соединены с выходом системы числового программного управления, остальные выходы которой соединены с приводами подач по каждой координате, выход блока формирования моделирующих сил упругих деформаций соединен с входом блока формирования сил упругих деформаций, входы коммутатора составляющих сил резания соединены с входами блока режимов нагрузки, блока формирования силы резания и блока формирования сил упругих деформаций, входы блока регистрации траекторных перемещений по каждой координате соединены с выходами блока режимов нагрузки и датчиков угловых перемещений по каждой координате, выходы коммутатора составляющих сил резания соединены с входами блока формирования составляющих сил резания по каждой координате, выходы которых соединены с входами блоков преобразования составляющих сил резания в электрический сигнал по каждой координате, а их выходы соединены с входами нагрузок, выходы блока регистрации траекторных перемещений по каждой координате соединены с входами блоков формирования фактического размера детали по каждой координате, выходы которых соединены с входами блока регистрации предельных отклонений для фиксированной точки по координатам траектории управляющей программы и блока регистрации предельных отклонений для фиксированной точки траектории от технологических параметров, выход блока регистрации предельных отклонений для фиксированной точки по координатам траектории соединен с входом блока коррекции геометрических параметров управляющей программы, его выход соединен с входом блока формирования геометрической информации траектории детали на основе 3D модели, выход блока коррекции технологических параметров соединен с входом блока формирования геометрической информации технологических параметров управляющей программы детали, выход блока разработки изделия на основе 3D модели соединен с входом блока формирования геометрической информации траектории детали на основе 3D модели, его выход соединен с входом блока формирования управляющей программы и входом блока формирования информационной базы данных технологических параметров, выход последнего соединен с входом блока формирования геометрической информации технологических параметров детали, а его выход соединен с входом блока формирования управляющей программы, его выход соединен с входом микропроцессорной системы ЧПУ.

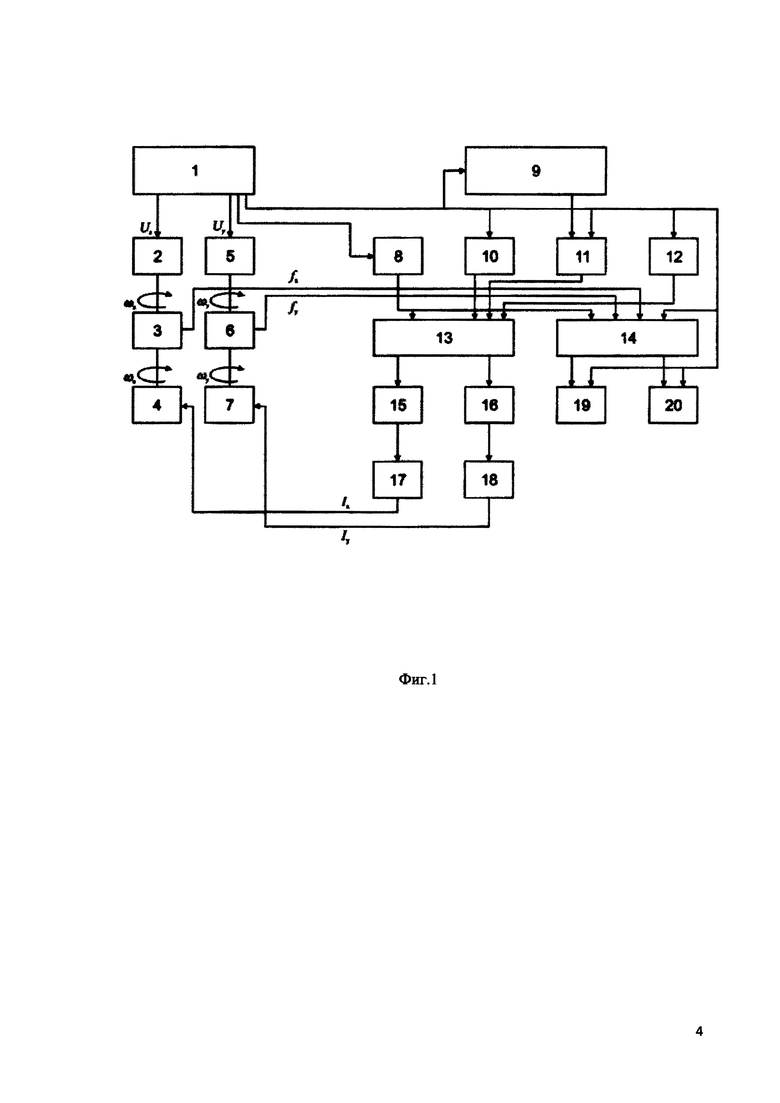

На фиг. 1 представлена блок-схема известного моделирующего комплекса для станков с ЧПУ. Н а фиг. 2 представлена блок-схема конструкторско-технологического комплекса для разработки изделий и управляющих программ для изготовления деталей изделия на станках с ЧПУ на основе 3D моделей. На фиг. 1 показана блок-схема моделирующего комплекса для станков с ЧПУ, которая содержит систему числового программного управления 1, приводы 2 и 5 по координатам X и Y соответственно, датчики угловых перемещений 3 и 6 по координатам X и Y соответственно, нагрузки 4 и 7 по координатам X и Y соответственно, блок 8 режимов нагрузки на режущий инструмент, станок регистрации 9 сил упругих перемещений станка с ЧПУ и формирования информационных сигналов величин сил упругих перемещений по каждой координате, операционный блок 10 формирования силы резания в зависимости от заданных технологических параметров, операционный блок 11 формирования сил упругих деформаций и базы данных моделей систем СПИД станков с ЧПУ, коммутатор 13 составляющих сил резания, блок 14 регистрации траекторных перемещений операционные блоки 15 и 16 формирования составляющих сил резания Fx и Fy по координатам X и Y, операционные блоки 17 и 18 преобразования данных о составляющих сил резания Fx и Fy в соответствующие электрические сигналы, операционные блоки 19 и 20 формирования фактических размеров детали по координатам X и Y.

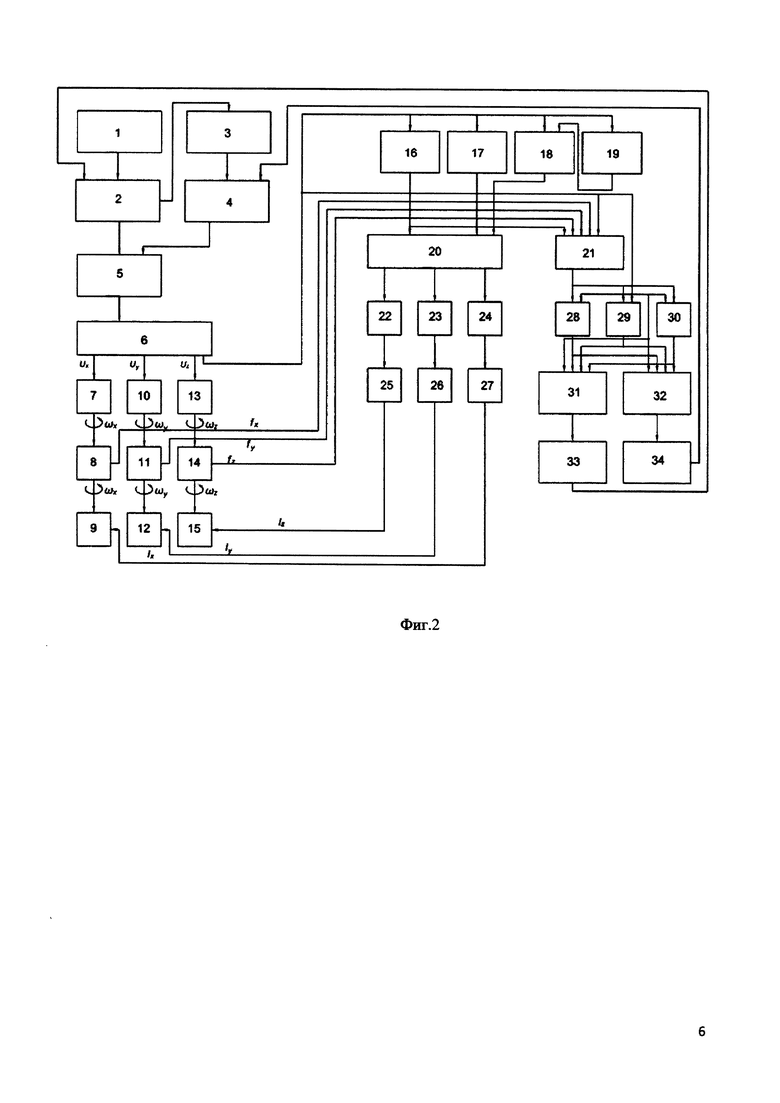

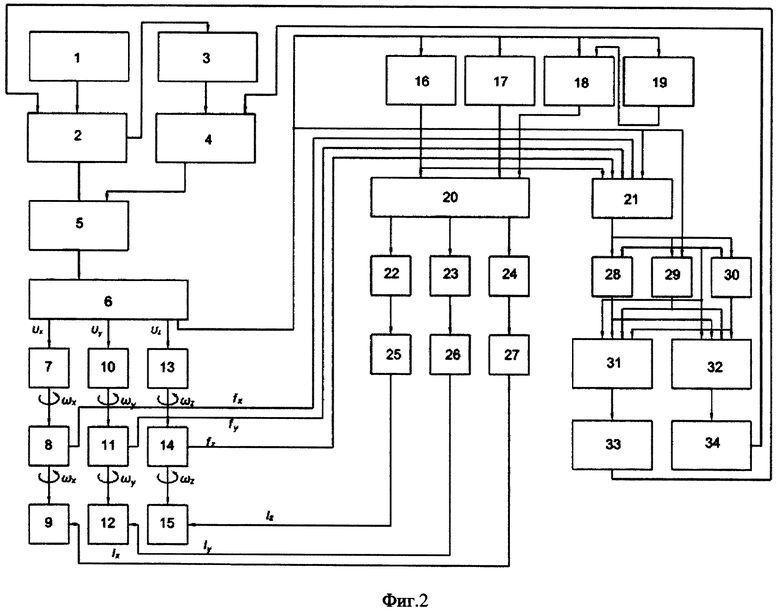

На фиг. 2 представлена блок-схема конструкторско-технологического комплекса для разработки изделий и управляющих программ для изготовления деталей изделия на станках с ЧПУ на основе 3D моделей, которая содержит блок разработки изделий на основе 3D модели 1, блок формирования геометрической информации траектории деталей на основе 3D модели 2, блок формирования информационной базы данных технологических параметров 3, блок формирования геометрической информации технологических параметров детали 4, блок формирования управляющей программы 5, микропроцессорную систему ЧПУ 6, приводы 7, 10 и 13, по координатам X, Y и Z соответственно, датчики угловых перемещений 8, 11 и 14 по координатам X, Y и Z соответственно, нагрузки 9, 12 и 15 по координатам X, Y и Z соответственно, блок 16 режимов нагрузки, блок 17 формирования силы резания, блок 18 формирования сил упругих деформаций, блок 19 формирования моделирующих сил упругих деформаций, коммутатор 20 сил нагружения, блок 21 регистрации траекторных перемещений, блоки 22, 23 и 24 формирования составляющих сил резания Fx, Fy и Fz соответственно по координатам X, Y и Z, блоки 25, 26 и 27 преобразования составляющих сил резания Fx, Fy и Fz по координатам X, Y и Z в соответствующие электрические сигналы, блоки 28, 29 и 30 формирования фактических размеров детали по координатам X, Y и Z соответственно, блок 31 регистрации предельных отклонений для фиксированных точек по координатам X, Y и Z траектории детали, блок 32 регистрации предельных отклонений для фиксированных точек по координатам X, Y и Z траектории от технологических параметров, блок 33 коррекции геометрических параметров управляющей программы, блок 34 коррекции технологических параметров управляющей программы. При необходимости количество управляемых приводов может быть изменено как в сторону уменьшения, так и в сторону увеличения. Валы приводов 7, 10 и 13 по координатам X, Y и Z вращаются с угловыми частотами, ωx, ωy и ωz в соответствии с управляющими воздействиями Ux, Uy и Uz, поступающие от системы числового программного управления 6. Валы датчиков угловых перемещений 8, 11 и 14 по координатам X, Y и Z вращаются с угловыми частотами ωx, ωy и ωz. Блок 1 разработки изделий на основе 3D модели выдает электронную геометрическую модель детали изделия в блок 2 формирования геометрической информации траектории детали, с выхода этого блока информация поступает в блок 3 формирования информационной базы данных технологических параметров, в котором определяются значения технологических параметров в соответствии с заданным процессом обработки детали, которые поступают на вход блока 5 формирования управляющей программы, с выхода блока 2 формирования геометрической траектории детали информация поступает на второй вход блока 5 формирования управляющей программы, сформированная управляющая программа обработки детали поступает на вход системы числового программного управления 6 комплекса, которая подает управляющую программу в блок 17 формирования силы резания по заданным технологическим параметрам, в котором выделяются заданные технологические параметры и определяется суммарный вектор силы резания по каждой координате Fx, Fy и Fz, управляющая программа также подается в блок 19 формирования моделирующих сил упругих деформаций и сформированная информация поступает на вход блока 18 формирования сил упругих деформаций, на второй вход поступает управляющая программа, где формируются информационные сигналы о величинах сил упругих деформаций по каждой координате X, Y и Z. Вместе с этим система числового программного управления 6 подает управляющую программу на вход блока 16 режимов нагрузки. Информация от блоков 16, 17 и 18 поступает на входы блока коммутации 20, на входы блока 21 регистрации траекторных перемещений поступает управляющая программа от системы программного управления 6, от блока 16 режимов нагрузки, а также информация от датчиков угловых перемещений 8, 11 и 14 по координатам X, Y и Z в виде сигналов fx, fy и fz, пропорциональных угловым частотам ωx, ωy и ωz. С выходов блока 20 коммутатора составляющих сил резания информация поступает на входы блоков 22, 23 и 24 формирования фактических составляющих сил резания Fx, Fy и Fz по координатам X, Y и Z. С выходов блоков 22, 23 и 24 информация поступает соответственно на входы блоков 25, 26 и 27, в которых проводится преобразование данных о составляющих сил резания Fx, Fy и Fz в соответствующие электрические сигналы Ix, Iy и Iz, которые подаются в блоки 9, 12 и 15 нагрузок по координатам X, Y и Z соответственно, которые генерируют силы сопротивления, пропорциональные составляющим силам резания Fx, Fy и Fz. В качестве нагрузки могут выступать порошковые тормоза, создающие тормозные моменты Мс, пропорциональные силе резания по каждой координате на соответствующий привод. Информация с выходов блока 21 регистрации траекторных перемещений по координатам X, Y и Z поступает соответственно на входы блоков 28, 29 и 30, на другие входы которых поступает также управляющая программа от системы числового программного управления 6. В блоках 28, 29 и 30 формируются значения фактических размеров детали по координатам X, Y и Z. Информация с блоков 28, 29 и 30, а также управляющая программа от системы числового программного управления 6 поступают на вход блока 31 регистрации предельных отклонений для каждой фиксированной точки по координатам X, Y и Z траектории, а также на вход блока 32 регистрации предельных отклонений для каждой фиксированной точки траектории от технологических параметров. Информация с блока 31 поступает на вход блока 33 коррекции геометрических параметров управляющей программы, информация с блока 32 поступает на вход блока 34 коррекции технологических параметров управляющей программы. Информация с выхода блока 33 поступает на вход блока 2 формирования геометрической информации, с выхода блока 34 поступает на вход блока 4 формирования геометрической информации технологических параметров детали в управляющей программе.

Конструкторско-технологический комплекс работает следующим образом.

В блоке 1 разрабатывается конструкторская документация изделия на основе 3D модели, информация с этого блока поступает в блок 2, в котором формируется геометрическая информация траектории детали на основе 3D модели. С его выхода информация поступает на вход блока 3, в котором формируется геометрическая информация о технологических параметрах для управляющей программы и которая поступает на вход блока 5, на другой вход которого поступает информация с выхода блока 2, в результате чего в этом блоке формируется управляющая программа обработки детали, которая состоит из геометрической информации для формирования траектории контура детали и геометрических технологических параметров, необходимых для формирования траектории контура детали. Разработанная управляющая программа поступает в систему ЧПУ 6, в результате в системе ЧПУ формируются управляющие воздействия Ux, Uy,и Uz и поступающие на входы приводов 7, 10 и 13, валы которых вращаются с угловыми частотами ωx, ωy и ωz в соответствии с величинами управляющих воздействий на каждый привод. Поскольку валы угловых датчиков 8, 11 и 14 жестко связаны с валами двигателей своей координаты, то угловая частота вращения будет соответственно ωx, ωy и ωz.

На выходе угловых датчиков формируются сигналы частоты fx, fy и fz, пропорциональные угловым частотам ωx, ωy и ωz и которые поступают в блок 21 регистрации траекторных перемещений, в этом блоке формируется траектория контура детали в соответствии с управляющей программой. Управляющая программа одновременно поступает в блок 16 режимов нагрузки, блок 17 формирования оставляющих силы резания, блок 18 формирования сил упругих деформаций, блок 19 формирования моделирующих сил упругих деформаций, информация с которых поступает на вход коммутатора 20, в котором формируется заданный режим нагрузки, в соответствии с которым информация о величинах нагрузки поступает на входы блоков 22, 23 и 24, в которых формируются силы резания Fx, Fy и Fz соответственно по координатам X, Y и Z, затем эта информация поступает в блоки 25, 26 и 27, в которых на выходах формируются электрические сигналы Ix, Iy и Iz, пропорциональные силам резания в соответствии с каждой координатой. Поступающие на вход блоков нагрузки 9, 12 и 15 электрические сигналы Ix, Iy и Iz создают на их выходах моменты сопротивления Мх, My и Mz, пропорциональные величинам электрических сигналов по каждой координате. Поскольку блоки нагрузки выполнены, например, в виде порошковых тормозов и их валы жестко связаны с приводами подач, в результате чего создаваемые ими моменты сопротивления Мх, Му и Mz пропорциональны силам резания Fx, Fy и Fz, которые уменьшают или увеличивают частоты вращения приводов подач 7, 10 и 13, а соответственно и датчиков угловых перемещений 8, 11 и 14. При этом сигналы fx, fy и fz от датчиков перемещений также уменьшаются или увеличиваются в соответствии с фактической частотой вращения приводов по каждой координате и которые характеризуют фактическую траекторию контура детали. Данная информация поступает через блок 21 регистрации траекторных перемещений в блоки 28, 29 и 30 фактических размеров детали по координатам X, Y и Z.

В блоке 31, куда поступает данная информация, формируются предельные отклонения геометрических параметров траектории контура детали, вызванные ошибкой конструкции детали. В блоке 32 формируются предельные отклонения геометрических параметров траектории контура детали, вызванные технологическими параметрами управляющей программы. Таким образом, в изготовленной детали по конкретной разработанной управляющей программе существуют две составляющие суммарной ошибки, одна вызвана ошибкой конструкции детали, другая - от влияния сил резания от технологических параметров заложенных в управляющей программе и сил упругих деформаций. Предлагаемый комплекс впервые позволил определить величины составляющих отклонений для каждой конкретной детали, изготовленной конкретной управляющей программе.

Первый режим определения ошибки разработанной конструкции детали.

Разработанная управляющая программа из блока 5 поступает в систему ЧПУ 6 и аналогично рассмотренному выше отрабатывается приводами подач 7, 10 и 13, но информация с выхода блока 16 режимов нагрузки и поступающая на вход блока 20 коммутации сил нагружения запрещает выдачу информации сил резания и сил упругих деформаций на блоки 22, 23 и 24, в результате чего на блоках 9, 12 и 15 отсутствует нагрузка и приводы 7, 10 и 13 вращаются в холостом режиме.

В этом случае в блоках 28, 29 и 30 формируются фактические размеры контура детали по координатам X, Y и Z, поступающие в блок 31 регистрации предельных отклонений для фиксированных точек по координатам X, Y и Z траектории детали и вызванные конструктивными параметрами детали при ее разработке. Затем эта информация поступает в блок 33 коррекции геометрических параметров управляющей программы, откуда на вход блока 2 формирования геометрической информации траектории деталей на основе 3D модели, где и осуществляется коррекция размеров детали на основе 3D модели и далее для коррекции управляющей программы в блок 5.

Второй режим определения ошибки от технологических параметров, заложенных в управляющей программе.

Разработанная управляющая программа из блока 5 поступает в систему ЧПУ 6 и аналогично рассмотренному выше режиму отрабатывается приводами подач 7, 10 и 13, информация с выхода блока 16 режимов нагрузки формирования сил резания, передается на вход блока 20 и разрешает ему прием сигнала от блока формирования силы резания 17 и блока 16, после чего поступает на вход составляющих сил резания, осуществляющих выдачу информации составляющих сил резания на блоки 22, 23 и 24 формирования фактических составляющих сил резания. Далее полученная информация передается на входы блоков 25, 26, 27 преобразования составляющих сил резания в соответствующие электрические сигналы, передающиеся на входы блоков нагрузки 9, 12, и 15 которые, в свою очередь, генерируют силы сопротивления, пропорциональные составляющим силы резания, вследствие чего приводы 7, 10 и 13 вращаются в нагруженном состоянии, в этот момент датчики угловых перемещений 8, 11 и 14 передают информацию на входы блока 21 регистрации траекторных перемещений, информация из которого поступает на входы блоков 28, 29 и 30, где формируются фактические размеры контура детали по координатам X, Y и Z, поступающие в блок 32 регистрации предельных отклонений для фиксированных точек по координатам X, Y и Z траектории детали от технологических параметров. Далее эта информация передается на вход блока 34 коррекции технологических параметров управляющей программы, откуда на вход блока 4 формирования геометрической информации, технологических параметров управляющей программы, где осуществляется необходимая коррекция технологии и далее для коррекции управляющей программы в блок 5.

Третий режим определения ошибки от действия упругих сил деформации.

Разработанная управляющая программа от системы ЧПУ поступает на входы блоков 18 формирования сил упругих деформаций и 19 формирования моделирующих сил упругих деформаций. В блоке 19 на основе моделей СПИД различных станков с ЧПУ формируются моделирующие силы упругих деформаций, обеспечивающие полный набор частот от минимальных до максимальных значений, в том числе и по амплитуде. В блоке 18 на основе параметров управляющей программы и поступившей информации от блока 19 формируются информационные сигналы о величинах сил упругих деформаций по каждой координате x, y и z. Этот поток данных передается на блок коммутации 20, который разрешает прием и передачу информации о силах упругих деформации на блоки 22, 23 и 24. Эти блоки, в свою очередь, передают сигналы на блоки 25, 26, 27 преобразования составляющих сил резания, в которых формируются пропорциональные электрические сигналы Ix, Iy, Iz. Сформированные электрические сигналы поступают на входы нагрузок по соответствующим координатам. Нагрузки формируют моменты сопротивления Мс на валах приводов 7, 10, 13, пропорциональные значениям сил упругих деформаций по координатам X, Y и Z. Сигналы fx, fy, fz с датчиков 8, 11 и 14 поступают на входы блока 21 регистрации траекторных перемещений и далее в блоки 28, 29, 30 формирования фактических размеров детали по координатам X, Y, Z, в которых будут зафиксированы траекторные перемещения и фактические размеры детали с учетом погрешности приводов 7, 10, 13 от сил упругих деформаций, вызванные технологическими параметрами управляющей программы.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДЕЛИРУЮЩИЙ КОМПЛЕКС ДЛЯ СТАНКОВ С ЧПУ | 2010 |

|

RU2438156C1 |

| УНИВЕРСАЛЬНЫЙ ОБУЧАЮЩИЙ КОМПЛЕКС | 2005 |

|

RU2280903C1 |

| СПОСОБ АДАПТИВНОЙ ОБРАБОТКИ ИЗДЕЛИЙ НА СТАНКАХ С ЧПУ | 2012 |

|

RU2528923C2 |

| УСТРОЙСТВО ДЛЯ КОМПЛЕКСНОГО КОНТРОЛЯ ЗУБЧАТЫХ КОЛЕС НА ОСНОВЕ МЕТОДА ПОЛЯРНЫХ КООРДИНАТ | 2010 |

|

RU2446381C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ НА ПОВЕРХНОСТИ ДЕТАЛЕЙ ПЛАЗМЕННЫМ НАПЫЛЕНИЕМ | 2020 |

|

RU2762082C1 |

| Способ автоматизированной технологической подготовки операционных карт мелкосерийного машиностроительного производства | 2018 |

|

RU2702387C1 |

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

| Способ фрезерования внутренних радиусных сопряжений поверхностей деталей | 2018 |

|

RU2674376C1 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ ИНСТРУМЕНТА В КООРДИНАТНОЙ СИСТЕМЕ ОТСЧЕТА СТАНКА АВТОМАТИЗИРОВАННОГО ГРАВИРОВАЛЬНОГО КОМПЛЕКСА | 2005 |

|

RU2279964C1 |

| СПОСОБ БАЛАНСИРОВКИ НАГРУЗОК В ДОЛОТЕ С ПОЛИКРИСТАЛЛИЧЕСКИМ АЛМАЗНЫМ ВООРУЖЕНИЕМ | 2012 |

|

RU2498038C1 |

Изобретение относится к автоматизированным системам разработки конструирования изделий, автоматизированным системам технологических процессов и станкам с числовым программным управлением. Согласно изобретению в моделирующий комплекс для станков с ЧПУ введены: блок разработки изделий на основе 3D модели, блок формирования геометрической информации траектории деталей на основе 3D модели, блок формирования информационной базы данных технологических параметров, блок формирования геометрической информации технологических параметров детали, блок формирования управляющих программ, блок регистрации предельных отклонений для фиксированных точек по координатам детали, блок регистрации предельных отклонений для фиксированных точек по координатам траектории детали от технологических параметров, блок коррекции геометрических параметров управляющей программы, блок коррекции технологических параметров управляющей программ. В результате создан конструкторско-технологический комплекс, позволяющий на одном рабочем месте разрабатывать как конструкцию изделия, так и технологию изготовления деталей, входящих в данное изделие. 2 ил.

Конструкторско-технологический комплекс для разработки изделий и управляющих программ для изготовления деталей изделий на станках с ЧПУ на основе 3D моделей, содержащий систему числового программного управления (6), привод подач по трем координатам (7, 10, 13), закрепленный на одной оси с каждым приводом подачи, датчик угловых перемещений (8, 11, 14), нагрузку по каждой координате (9, 12, 15), блок режимов нагрузки (16), блок формирования силы резания (17), блок формирования моделирующих сил упругих деформаций (19), блок формирования сил упругих деформаций (18), коммутатор составляющих сил резания (20), блок регистрации траекторных перемещений (21), блок формирования составляющих сил резания (22, 23, 24), блок преобразования составляющих сил резания в электрический сигнал (25, 26, 27), блок формирования фактического размера детали по каждой координате (28, 29, 30), отличающийся тем, что он снабжен блоком разработки изделий на основе 3D модели (1), блоком формирования геометрической информации траектории деталей на основе 3D модели (2), блоком формирования информационной базы данных технологических параметров (3), блоком формирования геометрической информации технологических параметров детали (4), блоком формирования управляющей программы (5), блоком регистрации предельных отклонений для фиксированных точек по координатам траектории детали (31), блоком регистрации предельных отклонений для фиксированных точек по координатам траектории детали от технологических параметров (32), блоком коррекции геометрических параметров управляющей программы (33), блоком коррекции технологических параметров управляющей программы (34), при этом выход блока разработки изделий на основе 3D модели (1) соединен с входом блока формирования геометрической информации траектории детали на основе 3D модели (2), а его выход соединен с входом блока формирования информационной базы данных технологических параметров (3), его выход соединен с входом блока формирования геометрической информации технологических параметров детали (4), а его выход соединен с входом блока формирования управляющей программы (5), выход блока формирования геометрической информации траектории детали на основе 3D модели (2) соединен с входом блока формирования управляющей программы (5), а его выход соединен с входом системы числового программного управления (6), при этом входы блока режимов нагрузки (16), блока формирования силы резания (17), блока формирования сил упругих деформаций (18), блока формирования моделирующих сил упругих деформаций (19), блока регистрации траекторных перемещений (21), блоков формирования фактического размера детали по каждой координате (28, 29, 30), блока регистрации предельных отклонений для фиксированных точек по координатам траектории детали (31), блока регистрации предельных отклонений для фиксированных точек по координатам траектории детали от технологических параметров (32) соединены с выходом системы числового программного управления (6), остальные выходы которой соединены с приводами подач по каждой координате (7, 10, 13), входы коммутатора сил нагружения (20) соединены с выходом блока режимов нагрузки (16), блока формирования силы резания (17), блока формирования сил упругих деформаций (18), выход блока формирования моделирующих сил упругих деформаций (19) соединен с входом блока формирования сил упругих деформаций (18), входы блока регистрации траекторных перемещений (21) соединены с выходами блока режимов нагрузки (16) и датчиков угловых перемещений по каждой координате (8, 11, 14), выходы блока коммутации коммутатора составляющих сил нагружения (20) соединены с входами блоков формирования составляющих сил резания (22, 23, 24), выходы которых соединены с входами блоков преобразования составляющих сил резания в электрический сигнал (25, 26, 27), а их выходы соединены с входами нагрузок (9, 12, 15), выходы блока регистрации траекторных перемещений (21) соединены с входами блоков формирования фактического размера детали по каждой координате (28, 29, 30), а их выходы соединены с входами блока регистрации предельных отклонений для фиксированных точек по координатам траектории детали (31), блока регистрации предельных отклонений для фиксированных точек по координатам траектории детали от технологических параметров (32), выход которого соединен с входом блока коррекции технологических параметров детали на основе 3D модели (34), выход блока регистрации предельных отклонений для фиксированных точек траектории детали (31) соединен с входом блока коррекции геометрических параметров управляющей программы (33), его выход соединен с входом блока формирования геометрической информации траектории детали на основе 3D модели (2).

| МОДЕЛИРУЮЩИЙ КОМПЛЕКС ДЛЯ СТАНКОВ С ЧПУ | 2010 |

|

RU2438156C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ПРОГРАММИРОВАНИЯ И УСТРОЙСТВО АВТОМАТИЧЕСКОГО ПРОГРАММИРОВАНИЯ | 2004 |

|

RU2331911C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО ПРОГРАММИРОВАНИЯ И УСТРОЙСТВО АВТОМАТИЧЕСКОГО ПРОГРАММИРОВАНИЯ | 2004 |

|

RU2311672C2 |

| US 7518329 B2, 14.04.2009. | |||

Авторы

Даты

2017-12-28—Публикация

2016-07-07—Подача