Изобретение относится к области обработки металлов и нанотехнологий, в частности к устройствам для нанесения функциональных покрытий на поверхности деталей различной конфигурации.

Известно устройство для плазменного напыления фигурных плоскостей [Патент RU № 2175024. - МПК: С23С 4/12, опубл. 20.10.2001 г.], содержащее станину, кантователь деталей и головку, механизм продольного и поперечного возвратно-поступательного движения, а также механизм регулировки горизонтального положения обрабатываемой поверхности и механизм продольного возвратно-поступательного движения головки.

Недостатком данного устройства является низкая точность перемещения плазмотрона относительно обрабатываемой детали.

Наиболее близким к заявляемой установке является устройство для плазменного напыления клиновидных изделий [Патент RU № 2347846. - МПК: С23С 4/12, В05В 15/10, В05С 13/00, опубл. 27.02.2009 г. Бюл. № 6], содержащее установленные на станине кантователь деталей с механизмом поворота, плазмотрон, измерительную линейку, механизм продольного возвратно-поступательного движения с ползуном, на котором закреплен механизм поперечного возвратно-поступательного и вертикального движения плазмотрона, соединенный со счетчиком его поперечных перемещений, и электродвигатель, а также ограничитель. Данное устройство принято за прототип.

Недостатком данного устройства является низкая точность перемещения плазмотрона относительно обрабатываемой детали, что приводит к формированию разнотолщинного покрытия с низкой адгезией к поверхности детали.

Техническим результатом изобретения является повышение точности перемещения плазмотрона относительно обрабатываемой поверхности детали.

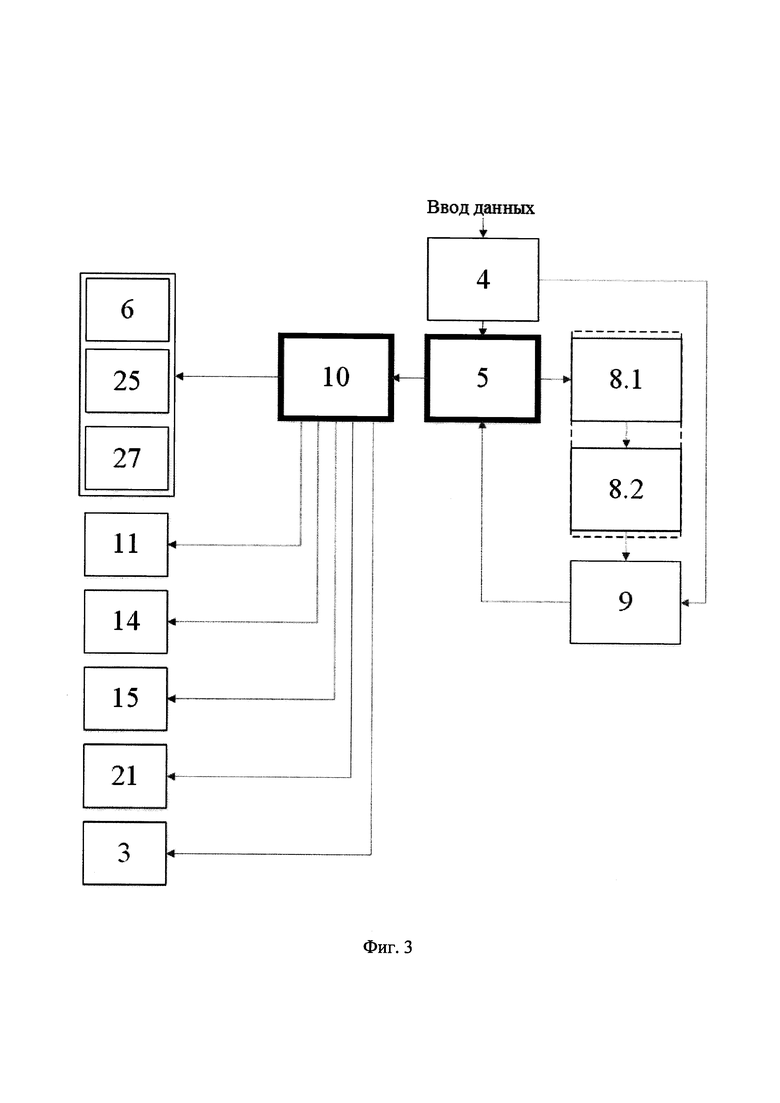

Указанный технический результат достигается тем, что установка для нанесения композитных материалов на поверхности деталей плазменным напылением состоит из станины, на которой закреплены кантователь деталей с механизмом поворота и механизм вертикального перемещения, на котором закреплена измерительная линейка с плазмотроном, механизм поперечного возвратно-поступательного движения и механизм продольного возвратно-поступательного движения плазмотрона с их ограничителями, при этом плазмотрон установлен с возможностью вращения в двух перпендикулярных проекциях двухкоординатных плоскостей по заданной программе, дополнительно установлены последовательно соединенные блок ввода данных, система числового программного управления и блок управления, и последовательно соединенные блок регистрации поверхности детали, блок анализа поверхности и блок корреляции данных, выход которого соединен со вторым входом системы числового программного управления, а второй выход блока ввода данных соединен со вторым входом блока корреляции данных.

Также указанный технический результат достигается тем, что первый, второй, третий, четвертый, пятый и шестой выходы блока управления соединены с входом механизмом продольного возвратно-поступательного движения и входом механизмом поперечного возвратно-поступательного движения плазмотрона, входом механизмом вертикального перемещения плазмотрона, входом кантователя и входом его механизма поворота, а также с входом плазмотрона с возможностью вращения в двух перпендикулярных проекциях двухкоординатных плоскостей по заданной программе соответственно.

Сущность установки заключается в том, что плазмотрон установлен с возможностью вращения в двух перпендикулярных проекциях двухкоординатных плоскостей по заданной программе, дополнительно установлены последовательно соединенные блок ввода данных, система числового программного управления и блок управления, и последовательно соединенные блок регистрации поверхности детали, блок анализа поверхности и блок корреляции данных, выход которого соединен со вторым входом системы числового программного управления, а второй выход блока ввода данных соединен со вторым входом блока корреляции данных.

Также сущность установки заключается в том, что первый, второй, третий, четвертый, пятый и шестой выходы блока управления соединены с входом механизмом продольного возвратно-поступательного движения и входом механизмом поперечного возвратно-поступательного движения плазмотрона, входом механизмом вертикального перемещения плазмотрона, входом кантователя и входом его механизма поворота, а также с входом плазмотрона с возможностью вращения в двух перпендикулярных проекциях двухкоординатных плоскостей по заданной программе соответственно.

При плазменном напылении поверхности детали формирование качественного и равнотолщинного покрытия напрямую зависит от точности перемещения инструмента - плазмотрона [Жачкин С.Ю., Краснова М.Н., Пеньков Н.А., Трифонов Г.И. // Влияние кинематики движения инструмента на формирование износостойкого покрытия. Вестник Воронежского государственного технического университета. Т. 14, № 5. 2018. С. 142-147] и его кинематических режимов [Пузряков А.Ф. Теоретические основы технологии плазменного напыления // Учеб. пособие по курсу «Технология конструкций из металлокомпозитов». 2-е изд., перераб. и доп. - М.: Изд-во МГТУ им. Н.Е. Баумана, 2008. - с. 333]. Кроме того, в процессе плазменного напыления детали большое влияние на точность перемещения плазмотрона оказывает работа кинематических узлов установки, которые направляют плазмотрон под заданным углом в нужном направлении и на необходимое расстояние от поверхности детали. При этом, если данные узлы установки не в полной мере обеспечивают заданные кинематические режимы напыления детали в виду ограниченного количества степеней свободы движения плазмотрона, то на такой установке напыление функционального покрытия на поверхности детали будет производиться с низкой адгезией и низким качеством формируемого покрытия [Ильюшенко А.Ф., Шевцов А.И., Оковитый В.А., Громыко Г.Ф. Процессы формирования газотермических покрытий и их моделирование. Минск: Беларус. навука, 2011. 357 с.].

В аналогах и прототипе установки для нанесения композитных материалов на поверхности деталей плазменным напылением точность перемещения плазмотрона относительно обрабатываемой поверхности детали находится на низком уровне, поскольку движение плазмотрона ограничено в виду особенностей конструкции установки, что в свою очередь приводит к отсутствию возможности обработки деталей сложной конфигурации и нанесению некачественного покрытия.

В изобретении повышение точности перемещения плазмотрона осуществляется путем создания возможности его вращения в двух перпендикулярных проекциях двухкоординатных плоскостей по заданной программе.

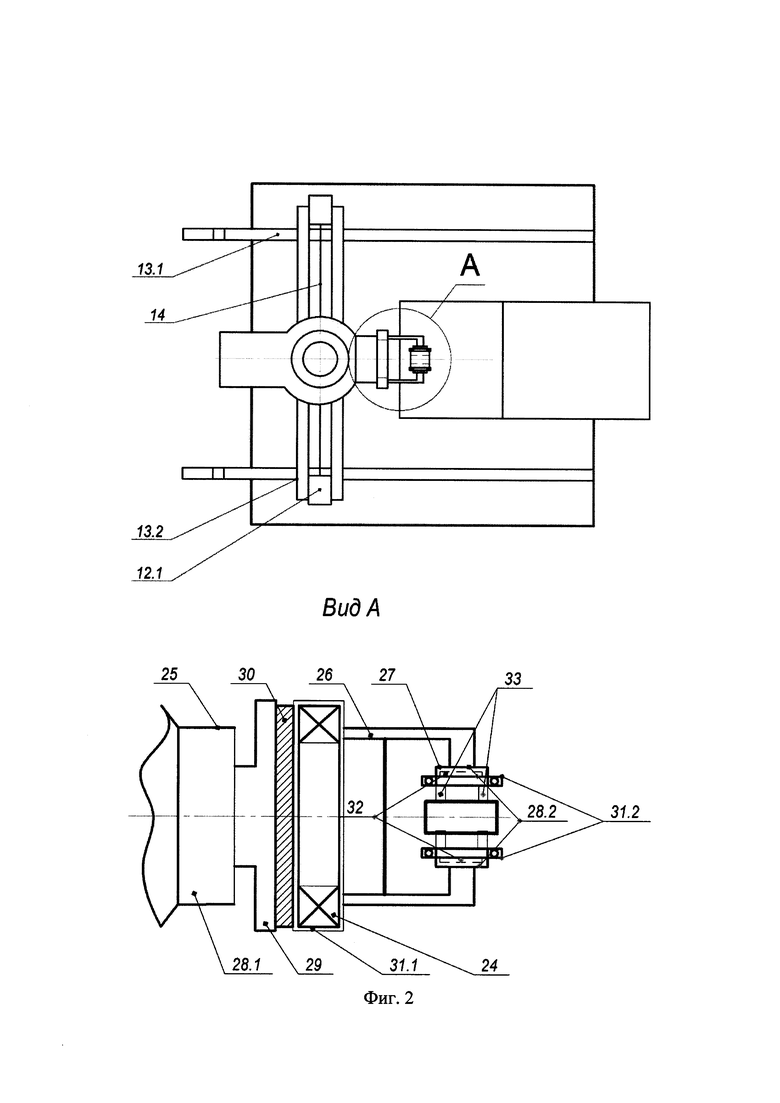

Возможность вращения плазмотрона в двух перпендикулярных проекциях двухкоординатных плоскостей может быть реализована, например, с помощью, механизмов продольного и поперечного вращения в двухкоординатной плоскости, связанных с помощью Г-образных штоков.

Механизм продольного вращения обеспечивает вращение плазмотрона вокруг координатной оси X на 360 градусов и при этом связан с помощью Г-образных штоков с, по меньшей мере, одним механизмом поперечного вращения, который обеспечивает вращение плазмотрона вокруг координатной оси Z на 360 градусов. Таким образом создана возможность вращения плазмотрона в двух перпендикулярных проекциях двухкоординатных плоскостей, при этом увеличено количество степеней свободы его движения с N=3 (прототип) до N=5, что позволит обработку (напыление) деталей с высокой точностью перемещения плазмотрона.

Механизм продольного вращения плазмотрона может быть выполнен, например, как шаговый электродвигатель FL130BYG (130 mm, NEMA 51), связанный посредством зубчатого шкива через ременную передачу с шариковым подшипником А2-РИБК ГОСТ 26290-90 с дополнительным кольцевым корпусом. Механизм поперечного вращения плазмотрона может быть выполнен, например, как шаговый электродвигатель FL42STH (42 mm, NEMA 17), связанный посредством волновой передачи с радиально-упорным подшипником 7204 В 2RS TN с элементами крепления плазмотрона.

Также повышение точности перемещения плазмотрона относительно обрабатываемой поверхности детали в изобретении обеспечивается следующим образом.

Перед началом обработки детали посредством блока ввода данных в систему ЧПУ предварительно вносятся все необходимые данные по технологическим режимам и параметрам напыления:

скорость, время и траектория перемещения плазмотрона относительно поверхности детали;

величина тока, напряжения, расход и давление газа, а также расход наносимого функционального материала;

расстояние от плазмотрона до обрабатываемой поверхности детали.

Кроме того, посредством блока ввода данных передается информация о форме и размере детали, например, в формате 3D-модели, на блок корреляции данных.

После получения приведенных данных по технологическим режимам и параметрам напыления система ЧПУ генерирует управляющую программу для осуществления напыления детали. Далее от системы ЧПУ поступает команда на блок регистрации поверхности детали с задачей определения особенностей рельефа поверхности детали. Затем блок анализа поверхности детали производит сканирование поверхности в трехкоординатном диапазоне на наличие дефектов и искажений, образовавшихся в ходе эксплуатации детали.

После проведения сканирования полученные данные с блока анализа поверхности детали передаются на блок корреляции данных, который производит сравнительный анализ полученной информации с первоначальными заданными геометрическими параметрами детали, такими как форма и размер.

Блок корреляции данных производит корректировку первоначально заданных величин формы и размера детали с учетом геометрии обнаруженных дефектов и эксплуатационных особенностей поверхности детали, что в итоге приводит к более точному заданию траектории движения плазмотрона, и, следовательно, к формированию более качественного покрытия.

Затем скорректированные данные габаритов и формы детали передаются от блока корреляции данных на систему ЧПУ, которая анализирует полученные данные с целью оптимизации управляющей программы. Система ЧПУ корректирует первоначально заданную управляющую программу, в частности, могут поменяться величины таких параметров как скорость, время и траектория перемещения плазмотрона относительно поверхности детали. Причем система ЧПУ генерирует уточненную управляющую программу, которая адаптирована под конкретную деталь и ее геометрические особенности, которые были получены в результате работы блоков регистрации поверхности детали и анализа поверхности детали, а также блока корреляции данных. После изменения управляющей программы система ЧПУ задает команду блоку управления на осуществление напыления детали. Блок управления согласно управляющей программы осуществляет управление работой элементов установки, таких как: механизм продольного возвратно-поступательного движения и механизм поперечного возвратно-поступательного движения плазмотрона, механизм вертикального перемещения, кантователь и его механизм поворота, плазмотрон.

Таким образом, введенные элементы установки (последовательно соединенные блок ввода данных, система числового программного управления и блок управления, и последовательно соединенные блок регистрации поверхности детали, блок анализа поверхности и блок корреляции данных, выход которого соединен со вторым входом системы числового программного управления, а второй выход блока ввода данных соединен со вторым входом блока корреляции данных) и их выше описанные согласованные действия обеспечивают повышение точности перемещения плазмотрона в ходе напыления детали.

Тем самым достигается указанный в изобретении технический результат.

При этом возможен следующий вариант исполнения основных элементов установки:

механизм продольного возвратно-поступательного движения плазмотрона может состоять, например, из салазок, закрепленных на станине, и двух линейных электродвигателей HIWIN серии LMSC, установленных с двух сторон станины;

механизм поперечного возвратно-поступательного движения плазмотрона может состоять, например, из салазок, закрепленных на линейных электродвигателях механизма продольного возвратно-поступательного движения плазмотрона, и линейного двигателя серии LSE Baumuller, который вмонтирован в механизм для вертикального перемещения плазмотрона;

механизм вертикального перемещения плазмотрона может состоять, например, из корпуса, на верхней части которого установлен электропривод, при этом внутри корпуса вмонтирована шарико-винтовая передача, в которой закреплен шток для перемещения плазмотрона в вертикальной плоскости;

механизм поворота кантователя может состоять, например, из электродвигателя с тормозом, соединенного через выходной вал с вертикальным планетарным редуктором, на выходном звене которого закреплена платформа для крепления кантователя деталей.

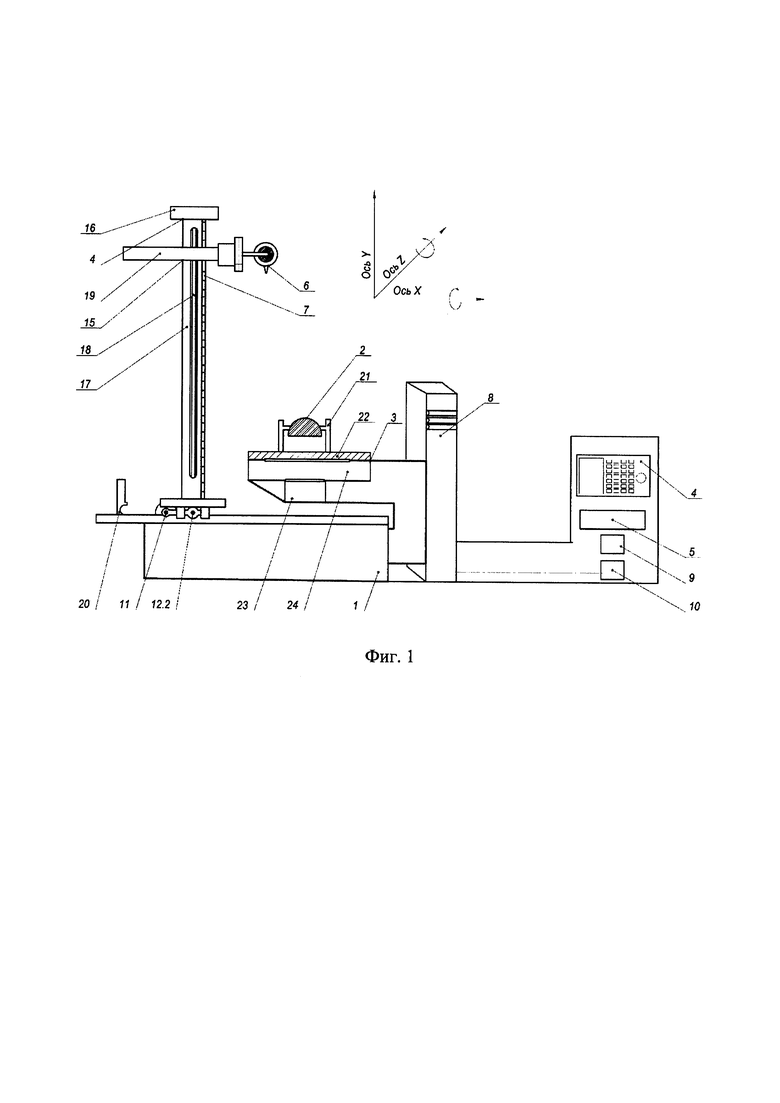

Общая структурная схема и вид сверху установки в представленных выше вариантах исполнения основных элементов, таких как: механизм поперечного возвратно-поступательного движения и механизм продольного возвратно-поступательного движения плазмотрона, механизм вертикального перемещения и механизм поворота кантователя, приведены на фигурах 1 и 2. На фигуре 3 изображена функциональная схема управления установкой.

На фигурах 1-3 обозначены: 1 - станина, 2 - обрабатываемая деталь, 3 - механизм поворота, 4 - блок ввода данных, 5 - система ЧПУ, 6 - плазмотрон, 7 - измерительная линейка, 8.1 - блок регистрации поверхности детали, 8.2 -блок анализа поверхности детали, 9 - блок корреляции данных, 10 - блок управления механизмами, 11 - механизм продольного возвратно-поступательного движения, 12.1 и 12.2 - линейные электродвигатели, 13.1 и 13.2 - салазки, 14 - механизм поперечного возвратно-поступательного движения, 15 - механизм вертикального перемещения, 16 - электропривод, 17 - корпус, 18 - шарико-винтовая передача, 19 - шток, 20 - ограничители, 21 - кантователь, 22 - платформа, 23 - электродвигатель с тормозом, 24 - вертикальный планетарный редуктор, 25 - механизм продольного вращения, 26 - Г-образные штоки, 27 - механизм поперечного вращения, 28.1 и 28.2 - шаговые электродвигатели, 29 - зубчатый шкив, 30 - ременная передача, 31.1 и 32.2 - подшипники, 32 - волновая передача, 33 - элементы крепления плазмотрона.

Назначение введенных элементов заключается в следующем.

Блок ввода данных 4 предназначен для ввода/вывода необходимых данных по технологическим режимам и параметрам напыления, таких как, форма и размер детали 2, скорость, время и траектория перемещения плазмотрона 6 относительно поверхности детали 2, величина тока, напряжения, расход и давление газа, расход наносимого функционального материала и расстояние от плазмотрона 6 до обрабатываемой поверхности детали 2. Блок ввода данных 4 может быть выполнен, например, как терминал ввода-вывода ТВВ-10М.

Система ЧПУ 5 предназначена для автоматизации работы установки и осуществления напыления по заданной управляющей программе. В частности, система ЧПУ 5 осуществляет сравнительный анализ поступающих на нее данных с дальнейшей корректировкой и оптимизацией управляющей программы и, следовательно, процесса напыления в целом, что в значительной мере влияет на повышение точности движения плазмотрона 6. Система ЧПУ 5 может быть выполнена, например, применением системы ЧПУ станка ST COMPANY 2-1500.

Блок управления 10 предназначен для принятия команды с системы ЧПУ 5 о начале работы исполнительных механизмов согласно управляющей программы, а также для формирования воздействия на исполнительные механизмы установки, такие как механизм продольного возвратно-поступательного движения 11 и механизм поперечного возвратно-поступательного движения 14, механизм вертикального перемещения 15, кантователь 21 с механизмом поворота 3 и плазмотрон 6. Блок управления 10 может быть выполнен, например, применением блока управления ЧПУ, серия CNC57L.

Блок регистрации поверхности детали 8.1 и блок анализа поверхности детали 8.2 предназначены для сканирования поверхности детали 2 в трехкоординатном диапазоне с целью определения наличия дефектов и искажений, образовавшихся в ходе ее эксплуатации. За счет того, что в ходе сканирования выявляются геометрические отклонения от заданной формы и размера детали 2, в дальнейшем происходит изменение траектории движения плазмотрона 6 относительно обрабатываемой поверхности детали 2, что напрямую оказывает влияние на качество и адгезию формируемого покрытия. Блок регистрации поверхности детали 8.1 и блок анализа поверхности детали 8.2 могут быть выполнены, например, применением 3D сканера 3DQuality Planeta3D 200.

Блок корреляции данных 9 предназначен для корректировки первоначально заданных величин формы и размера детали 2 с учетом геометрических особенностей обнаруженных дефектов и эксплуатационных искажений поверхности. Кроме того, блок корреляции данных 9 предназначен для учета таких неточностей обработки, как накопленные погрешности работы механизмов, их деформации и перегрев, зазоры и т.д. Компенсация приведенных неточностей происходит по заданному алгоритму, который периодически пересчитывает предельное отклонение заданных кинематических режимов, и в результате вносит изменения в управляющую программу. Блок корреляции данных 9 может быть выполнен, например, применением микроконтроллера STM32F439IIT6 с заданным программным обеспечением.

Установка для нанесения композитных материалов на поверхности деталей плазменным напылением работает следующим образом.

Обрабатываемая деталь 2 базируется и закрепляется на кантователе 3, который вмонтирован в станину 1. Затем перед началом обработки детали 2 посредством блока ввода данных 4 в систему ЧПУ 5 вводятся все необходимые данные по технологическим режимам и параметрам напыления:

скорость, время и траектория перемещения плазмотрона 6 относительно поверхности детали 2;

величина тока, напряжения, расход и давление газа, а также расход наносимого функционального материала;

расстояние от плазмотрона 6 до обрабатываемой поверхности детали 2, которое определяется с помощью показаний измерительной линейки 7, установленной на корпусе механизма вертикального перемещения 15.

Кроме того, посредством блока ввода данных 4 передается информация о форме и размере детали 2, например, в формате 3D-модели, на блок корреляции данных 9.

После получения приведенных данных по технологическим режимам и параметрам напыления система ЧПУ 5 генерирует управляющую программу для осуществления напыления детали 2. Далее согласно сгенерированной управляющей программы от системы ЧПУ 5 поступает команда на блок регистрации поверхности детали 8.1 и блок анализа поверхности детали 8.2 на сканирование особенностей рельефа поверхности детали 2. После проведения сканирования поверхности в трехкоординатном диапазоне на наличие дефектов и искажений, образовавшихся в ходе эксплуатации детали 2, полученные данные результата сканирования с блока анализа поверхности детали 8.2 передаются на блок корреляции данных 9, который производит сравнительный анализ полученной информации с первоначальными заданными геометрическими параметрами детали 2, такими как форма и размер. Блок корреляции данных 9 производит корректировку первоначально заданных величин формы и размера детали 2 с учетом геометрии обнаруженных дефектов и эксплуатационных особенностей поверхности детали 2. Затем скорректированные данные габаритов и формы детали 2 передаются от блока корреляции данных 9 на систему ЧПУ 5, которая анализирует полученную информацию с целью оптимизации первоначально заданной управляющей программы.

Далее система ЧПУ 5 корректирует первоначально заданную управляющую программу, в частности, могут поменяться величины таких параметров как скорость, время и траектория перемещения плазмотрона 6 относительно поверхности детали 2. Причем система ЧПУ 5 генерирует уточненную управляющую программу, которая адаптирована под конкретную деталь 2 и ее геометрические особенности, которые были получены в результате работы блоков регистрации и анализа поверхности детали 8.1 и 8.2, а также блока корреляции данных 9. После изменения управляющей программы система ЧПУ 5 выдает команду блоку управления 10 на осуществление напыления детали 2.

Блок управления 10 согласно уточненной управляющей программе осуществляет управление работой элементов установки, таких как: плазмотрон 6, механизм продольного возвратно-поступательного движения 11 и механизм поперечного возвратно-поступательного движения 14 плазмотрона 6, механизм вертикального перемещения 15, кантователь 21 и его механизм поворота 3.

Согласно уточненной управляющей программе блок управления 10 выполняет управление элементами установки для осуществления следующих необходимых установочных и регулировочных операций:

перемещение в исходное положение механизма продольного возвратно-поступательного движения 11, который за счет создания на линейном электродвигателе 12.1 крутящего момента, перемещает по салазкам 13.1 плазмотрон 6 на нужное расстояние от напыляемой детали 2 относительно координаты х;

перемещение в исходное положение механизма поперечного возвратно-поступательного движения 14, который за счет создания на линейном электродвигателе 12.2, перемещает по салазкам 13.2 плазмотрон 6 на нужное расстояние от напыляемой детали 2 относительно координаты z;

перемещение в исходное положение механизма вертикального перемещения 15, который посредством создания крутящего момента на выходном валу электропривода 16, перемещает корпус 17 в вертикальной плоскости с помощью шарико-винтовой передачи 18, тем самым выставляя плазмотрон 6 в необходимое начальное положение для обработки детали относительно координаты y;

выставление плазмотрона 6 под необходимый начальный угол наклона относительно обрабатываемой поверхности детали 2 согласно уточненной управляющей программы.

После окончания установочных и регулировочных операций согласно уточненной управляющей программы производится обработка детали 2, причем все движение плазмотрона 6 установки: вращение в двух перпендикулярных проекциях двухкоординатных плоскостей по заданной программе и линейные перемещения в трехкоординатной плоскости, осуществляются взаимосогласованно с вращением детали 2 в кантователе 21. Причем ход и скорость вращения и поворотов кантователя 21, обеспечивающиеся механизмом поворота 3 за счет создания на выходном валу электродвигателя с тормозом 23 крутящего момента, который передает вращение на вертикальный планетарный редуктор 24, на выходном звене которого закреплена платформа 22 с закрепленным на ней кантователе 21, также входят в уточненную управляющую программу, по этому кинематика движения основных узлов установки осуществляется согласовано и без задержек.

В частности, возможность вращения плазмотрона 6 в двух перпендикулярных проекциях двухкоординатных плоскостей по заданной программе осуществляется следующим образом.

В ходе обработки детали 2 механизм продольного вращения 25 обеспечивает вращение плазмотрона 6 в координатной плоскости jc от 0 до 360 градусов, путем создания крутящего момента на шаговом электродвигателе 28.1, который передает движение на шариковый подшипник 31.1 через зубчатый шкив 29 и ременную передачу 30, что обеспечивает необходимый угол наклона плазмотрона 6 относительно обрабатываемой детали 2.

Также в ходе обработки детали 2 механизм поперечного вращения 27 посредством создания на выходном валу шагового электродвигателя 28.2 крутящего момента, который задает вращение радиально-упорному подшипнику 32.2 через волновую передачу 32, тем самым вращая и поворачивая плазмотрон 6 относительно оси z в диапазоне от 0 до 360 градусов, что обеспечивает необходимый угол наклона плазмотрона 6 относительно детали 2 в ходе обработки.

В итоге, по истечению времени обработки согласно уточненной управляющей программы блок управления 10 выдает команду о прекращении работы на плазмотрон 6, остановку движения всех элементов установки и перемещение их в начальное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ФИГУРНЫХ ПЛОСКОСТЕЙ | 1999 |

|

RU2175024C2 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КЛИНОВИДНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2347846C2 |

| ТОКАРНО-ФРЕЗЕРНЫЙ ЦЕНТР ДЛЯ ГРУППОВОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2013 |

|

RU2532623C1 |

| Комплекс гидродинамической очистки внутренней поверхности труб теплообменных агрегатов | 2021 |

|

RU2771538C1 |

| Комплекс микрогидроударной очистки внутренней поверхности труб теплообменного агрегата | 2021 |

|

RU2772008C1 |

| ИСПОЛНИТЕЛЬНАЯ СИСТЕМА ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА ДЛЯ ФОРМИРОВАНИЯ РЕЗАНИЕМ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ | 2007 |

|

RU2360771C2 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| Установка для наплавки инструмента | 1988 |

|

SU1671426A1 |

| СПОСОБ АДАПТИВНОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НАМОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2287430C1 |

Изобретение относится к устройству для нанесения функциональных покрытий на поверхности деталей различной конфигурации. Плазмотрон установлен с возможностью вращения в двух перпендикулярных проекциях двухкоординатных плоскостей по заданной программе. Последовательно соединены блок ввода данных, система числового программного управления и блок управления. Последовательно соединены также блок регистрации поверхности детали, блок анализа поверхности и блок корреляции данных. Выход блока корреляции данных соединен со вторым входом системы числового программного управления, а второй выход блока ввода данных соединен со вторым входом блока корреляции данных. Последовательно соединены блок ввода данных, система числового программного управления и блок управления плазмотроном, механизм продольного возвратно-поступательного движения и механизм поперечного возвратно-поступательного движения плазмотрона, механизм вертикального перемещения, кантователь и его механизм поворота. Последовательно соединены блок регистрации поверхности детали, блок анализа поверхности детали и блок корреляции данных, выход которого соединен со вторым входом системы числового программного управления, а второй выход блока ввода данных соединен со вторым входом блока корреляции данных. В установке в момент нанесения композитных материалов на поверхность детали достигнута высокая точность движений основных кинематических узлов установки, в частности обеспечено высокоточное перемещение плазмотрона относительно поверхности обрабатываемой детали. 3 ил.

Установка для нанесения композитных материалов на поверхности деталей плазменным напылением, состоящая из станины, на которой закреплены кантователь деталей с механизмом поворота и механизм вертикального перемещения, на котором закреплена измерительная линейка с плазмотроном, механизм поперечного возвратно-поступательного движения и механизм продольного возвратно-поступательного движения плазмотрона с их ограничителями, отличающаяся тем, что плазмотрон установлен с возможностью вращения в двух перпендикулярных проекциях двухкоординатных плоскостей по заданной программе, при этом установка снабжена последовательно соединенными блоком ввода данных, системой числового программного управления и блоком управления плазмотроном, механизмом продольного возвратно-поступательного движения и механизмом поперечного возвратно-поступательного движения плазмотрона, механизмом вертикального перемещения, кантователем и его механизмом поворота, и последовательно соединенными блоком регистрации поверхности детали, блоком анализа поверхности детали и блоком корреляции данных, выход которого соединен со вторым входом системы числового программного управления, а второй выход блока ввода данных соединен со вторым входом блока корреляции данных.

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КЛИНОВИДНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2347846C2 |

| Способ обезвоживания нефтяных продуктов | 1947 |

|

SU76844A1 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ БЛОКОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ ПЛАЗМЕННЫМ НАПЫЛЕНИЕМ | 2000 |

|

RU2187575C2 |

| УСТАНОВКА МЕХАНИЗИРОВАННОЙ ПЛАЗМЕННОЙ НАПЛАВКИ ДЕТАЛЕЙ ТИПА "ВАЛ" | 2008 |

|

RU2379164C1 |

| Установка для наплавки инструмента | 1988 |

|

SU1671426A1 |

| US 5733662 A, 31.03.1998 | |||

| Захватное устройство | 1981 |

|

SU1006211A1 |

| CN 103526149 A, 22.01.2014. | |||

Авторы

Даты

2021-12-15—Публикация

2020-12-14—Подача