Изобретение относится к области сварки и может быть использовано при производстве или ремонте бандажированных лопаток турбин турбомашин, выполненных из жаропрочных никелевых сплавов.

При наплавке износостойких материалов на бандажные полки лопаток турбин в наплавленном слое часто образуются трещины внутри наплавки, которые не всегда выходят на поверхность и нередко вызывают поломки. В итоге существенно ограничиваются долговечность лопаток турбин и ресурс турбомашин. Природа кристаллизационных трещин, возникающих при наплавке, связана с избыточным количеством жидкой фазы наплавляемого металла. Наплавка избыточного количества износостойкого материала обусловлена тем, что в процессе наплавки происходит усадка основного материала, которую необходимо компенсировать путем наплавки износостойкого материала на бандажную полку в два или даже в три прохода.

Однакото наращивание бандажной полки за счет нанесения утолщенного слоя износостойкого материала на ее контактную плоскость приводит к растрескиванию самого наносимого слоя, отторжению его от основного материала в процессе эксплуатации, к снижению прочностных характеристик лопатки.

Известен способ дуговой наплавки неплавящимся электродом тонкостенных кромок лопаток турбин с подачей присадочных материалов по касательной к изделию и обеспечением упругого прижатия к изделию. В данном случае наплавку ведут с упором кристаллизатора, расположенного перпендикулярно оси вращения с зазором 0,6…0,9 диаметра проволоки от вершины наплавляемой кромки, а саму проволоку направляют в зазор (АС №1540981, кл. B23K 9/16, 1990 г.).

Недостатком данного способа является невозможность получения качественной наплавки износостойкого материала из-за необходимости вращения лопатки при наплавке.

Известен способ наплавки износостойких материалов на изнашивающийся торец пера лопатки турбины, при котором лопатку фиксируют в медном водоохлаждаемом приспособлении и затем наплавляют со скоростью, обратно пропорциональной толщине пера, от выходной к входным кромкам на подъем с углом 1…8 град, для сплавления капель с наплавляемым валиком (АС №1734977, кл. B23P 6/00, 1992 г.).

Недостатком данного способа является то, что нет гарантии отсутствия образования дефектов в зоне сплавления капель и наплавляемого валика. Способ сложен и требует постоянного изменения скорости наплавки и подъема на заданный угол от выходной к входным кромкам.

Наиболее близким аналогом наплавки износостойкого материала на контактную поверхность бандажной полки лопаток турбины турбомашин является способ нанесения износостойкого покрытия на бандажную полку лопатки турбин из никелевого сплава, при котором на подготовленную к наплавке контактную поверхность бандажной полки наносят слой износостойкого покрытия, затем снимают его излишки до получения требуемого размера бандажной полки (пат. RU №2179915, кл. B23P 6/00).

Однако данный способ не гарантирует, а лишь уменьшает вероятность образования горячих и холодных трещин при наплавке.

Задачей предлагаемого изобретения является повышение прочностных характеристик материала бандажных полок лопаток турбин в зоне наплавки, сохранение геометрических размеров и формы бандажных полок со структурой основного материала.

Получаемый при этом технический результат заключается в получении высокого качества наплавленных участков, повышении надежности и ресурса лопаток турбин.

Решение указанной задачи достигается тем, что в способе нанесения износостойкого покрытия на бандажную полку лопатки турбины из никелевых сплавов, при котором на подготовленную к наплавке контактную поверхность основного материала бандажной полки наносят слой износостойкого материала, а затем частично его снимают до получения требуемого размера бандажной полки, которую выполняют с припуском основного материала, компенсирующим последующую усадку основного материала бандажной полки при нанесении на нее износостойкого покрытия, причем величина припуска превышает величину усадки не более чем на 5-10%, при этом наплавку износостойкого материала на контактную поверхность бандажной полки осуществляют за один проход без разрыва электрической дуги на минимальном токе 30-40 А.

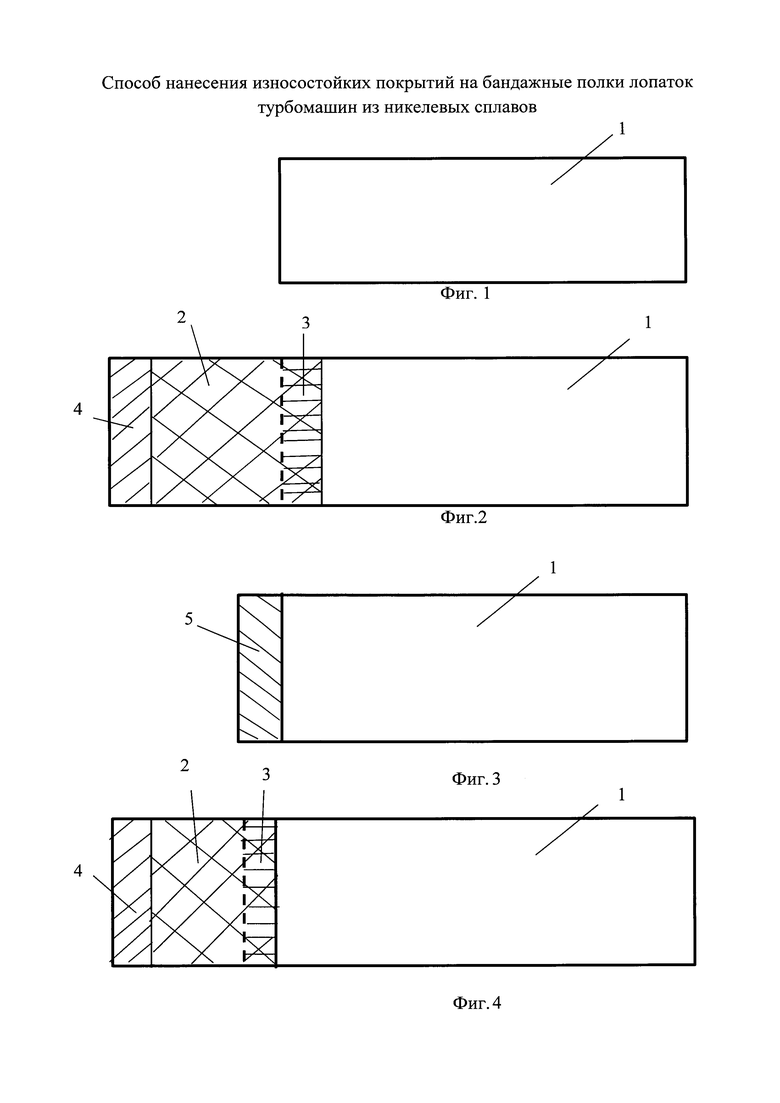

Изобретение поясняется следующими фигурами:

фиг. 1 - Бандажная полка без припуска до наплавки

1 - основной материал.

Фиг. 2 - Бандажная полка без припуска после наплавки в два, три прохода

1 - основной материал,

2 - наплавка, сохраняющаяся после механической обработки,

3 - усадка основного материала,

4 - слой наплавки, удаляемый при механической обработке.

Фиг. 3 - Бандажная полка с припуском до наплавки

1 - основной материал,

5 - припуск.

Фиг. 4 - Бандажная полка с припуском после наплавки за один проход

1 - основной материал,

2 - наплавка, сохраняющаяся после механической обработки,

3 - усадка основного материала,

4 - слой наплавки, удаляемый при механической обработке.

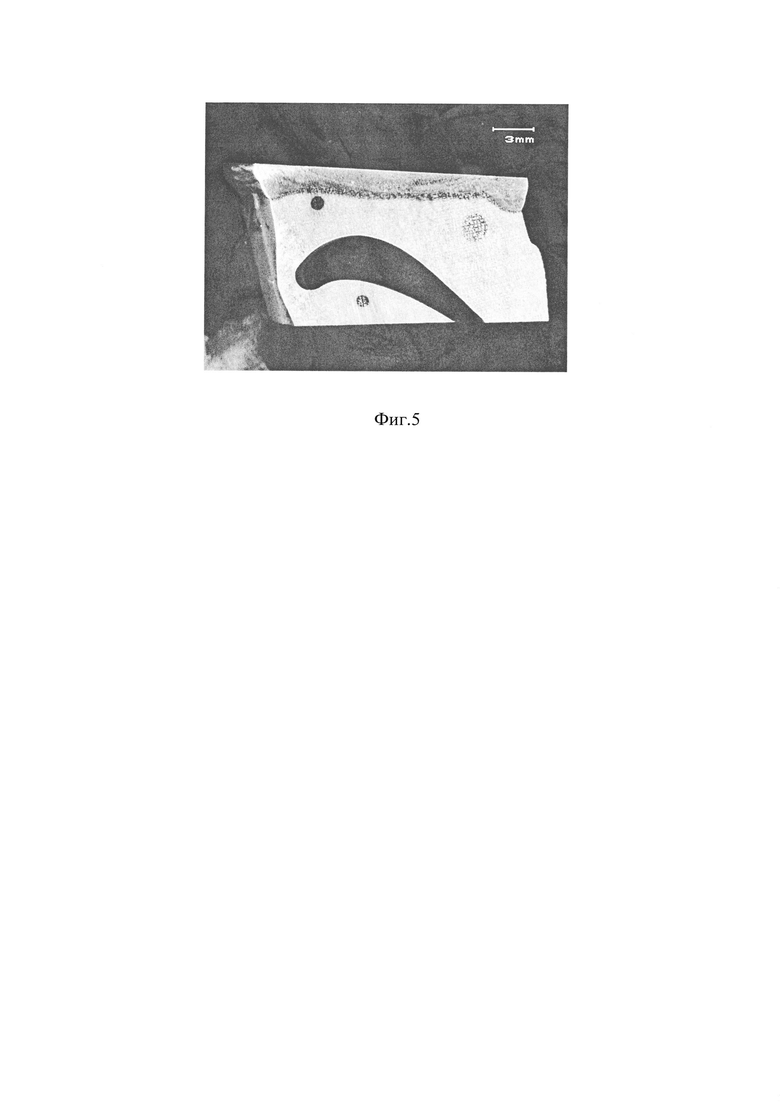

Фиг. 5 - внешний вид бандажной полки после механической обработки.

Способ реализуется следующим образом.

Пример 1. Экспериментально установили, что при наплавке износостойкого материала за один проход величина усадки основного материала 3 лопатки составляет (0,4…0,6) мм. Величина усадки существенно зависит от режима наплавки - силы тока. При наплавке за один проход силу тока ограничили (30…40) А.

Лопатка была изготовлена из жаропрочного никелевого сплава марки ЖС26 ВИ, содержащего, мас. %: углерод 0,15; хром 5,2%; кобальт 9,2; молибден 1,2; вольфрам 12; алюминий 6,1; титан 1,2; ниобий 1,5; ванадий 1,1; гафний 0,03; никель - остальное.

При изготовлении лопатки изменили размер бандажной полки в сторону увеличения введением припуска 5. Исходя из экспериментальных данных, припуск 5 определили такой величины, чтобы она была не меньше усадки 3 основного материала за один проход электрода при наплавке, но и превосходила усадку не более чем на (5…10) %.

Была изготовлена лопатка с бандажной полкой с припуском 5 под наплавку - 0,5 мм.

Для наплавки использовали тонкие заготовки присадочного материала диаметром 0 1±0,2 мм, длиной (120…150) мм, изготовленные из интерметаллидного износостойкого сплава марки ВКНА-2М, содержащего, мас. %: хром 5,4; вольфрам 2,2; кремний 1,1; титан 1,5; алюминий 10,6; углерод 0,15; никель - остальное до 100%.

Затем на контактную поверхность бандажной полки с припуском 5 основного материала лопатки наплавили износостойкий материал.

Наплавку проводили в токе аргона неплавящимся электродом на минимальном токе (30…40) А за один проход без разрыва электрической дуги. При величине тока менее 30 А падает стабильность горения дуги и становится затруднительным поддержание непрерывности горения дуги. При силе тока более 40 А происходит избыточное проплавление металла, накопление жидкой фазы, что способствует образованию горячих трещин при кристаллизации наплавленного металла.

Количество проходов электрода при наплавке ограничили одним и это оказалось достаточным, поскольку при этом удалось избежать наращивания избыточного материала наплавки, компенсирующего усадку, и предотвратить образование горячих трещин внутри наплавленного материала. В зависимости от марки наплавляемых материалов высота наплавки, полученная за один проход, составляет (0,86…2,85) мм.

После наплавки для снятия остаточных напряжений проводили отжиг лопаток в вакууме (10-3…10-4) мм рт.ст. при температуре не выше 1050°C.

Указанная температура отжига обусловлена необходимостью избежать изменения тонкой структуры основного материала лопатки и ухудшения его механических свойств, а величина разрежения в вакуумной камере, где проводят отжиг, определяется тем, чтобы не допустить образования оксидной пленки на поверхности лопаток.

После отжига проводили механическую обработку наплавленного участка плоским шлифованием для получения установленного размера детали с целью удаления излишней части наплавленного материала и получения заданных размеров бандажной полки.

После механической обработки высота наплавленного слоя износостойкого покрытия составила (0,76…1,35) мм.

Внешний вид бандажной полки после механической обработки представлен на фиг. 5.

Металлографическим анализом качества наплавки в продольном сечении бандажной полки установлено, что величина усадки металла полки после наплавки составила (0,38…0,42) мм.

Такая усадка не превышает величины установленного припуска, находится в указанных пределах.

Качество наплавки износостойкого материала высокое, структура материала наплавки плотная и не содержит трещин, пор и других дефектов.

В заключение проводят визуальный, капиллярный и металлографический контроль качества наплавки материала на бандажные полки.

В качестве наплавляемых материалов могут использоваться как стеллиты - сплавы типа В2К, В3К, В4К, СМ64, так и интерметаллиды типа ВКНА-2М и др.

Пример 2. На бандажную полку лопатки турбины из сплава ЖС26ВИ наплавляли сплав на кобальтовой основе с карбидным упрочнением марки СМ-64, содержащий, мас. %: хром 20,1; (вольфрам + молибден) 19; никель 5,2; железо 2,0; углерод 1,6; кобальт - остальное до 100%. Наплавку проводили неплавящимся вольфрамовым электродом присадочной проволокой из сплава СМ-64 диаметром ∅ 1,2 мм в токе аргона при минимальном токе 35 А, без разрыва электрической дуги за один проход электрода. Высота слоя наплавки составила (1,14…2,83) мм. Затем лопатку для снятия остаточных напряжений отжигали в вакууме 10-3 мм рт.ст. при температуре 1000°С в течение 2 часов. После отжига проводили механическую обработку бандажной полки плоским шлифованием для получения необходимого размера детали. После механической обработки высота слоя наплавки составила (0,90…1,86) мм. Величина припуска контактной поверхности бандажной полки составляла 0,5 мм. После наплавки величина усадки основного металла составила (0,40…0,41) мм, что не превышает величины припуска. Качество наплавки высокое - поры, трещины и другие дефекты отсутствовали.

Применение данного способа обеспечивает повышение прочностных характеристик материала бандажных полок в зоне наплавки, получение необходимых геометрических размеров и формы бандажных полок со структурой основного материала, а также высокое качество изготовления, повышая тем самым надежность и ресурс работы лопаток турбины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления бандажных полок лопаток турбомашин из жаропрочных никелевых сплавов | 2017 |

|

RU2667110C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БАНДАЖНЫХ ПОЛОК ЛОПАТОК ТУРБОМАШИН ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2586191C1 |

| Способ восстановления бандажных полок лопаток компрессора газотурбинных двигателей (ГТД) | 2016 |

|

RU2627558C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С ТОНКОСТЕННЫМ ЭЛЕМЕНТОМ | 2017 |

|

RU2676937C1 |

| СПОСОБ РЕМОНТА КОНТАКТНОЙ ПОВЕРХНОСТИ БАНДАЖНОЙ ПОЛКИ РАБОЧЕЙ ЛОПАТКИ ТУРБИНЫ | 2001 |

|

RU2179915C1 |

| Способ восстановления хорды профиля пера лопатки из жаропрочного никелевого сплава | 2022 |

|

RU2791745C1 |

| СПОСОБ ФОРМИРОВАНИЯ ДИСКРЕТНОГО НАПЛАВОЧНОГО ПОКРЫТИЯ НА ПЕРЕ ЛОПАТКИ ТУРБОМАШИНЫ | 2009 |

|

RU2420610C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОНТАКТНЫХ ПОВЕРХНОСТЕЙ БАНДАЖНЫХ ПОЛОК РАБОЧИХ ЛОПАТОК ТУРБИНЫ | 2001 |

|

RU2219351C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАПЛАВЛЕННОГО ПОКРЫТИЯ НА ПЕРЕ ЛОПАТКИ ТУРБОМАШИНЫ | 2009 |

|

RU2434973C2 |

| СПОСОБ РЕМОНТНОЙ НАПЛАВКИ ЛОПАТОК ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2013 |

|

RU2545877C2 |

Изобретение относится к области сварки и может быть использовано при производстве или ремонте бандажированных лопаток турбин турбомашин, выполненных из жаропрочных никелевых сплавов. Выполняют бандажную полку лопатки турбины. Наносят на подготовленную к наплавке контактную поверхность бандажной полки износостойкое покрытие и удаляют излишки упомянутого покрытия до получения требуемого размера бандажной полки. Бандажную полку выполняют с припуском, компенсирующим последующую ее усадку при нанесении износостойкого покрытия, а после наплавки упомянутого покрытия выполняют отжиг лопатки в вакууме 10-3-10-4 мм рт.ст. при температуре не выше 1050°C. При этом наплавку износостойкого покрытия на контактную поверхность бандажной полки осуществляют за один проход без разрыва электрической дуги на минимальном токе 30-40 А. Припуск бандажной полки превышает величину последующей ее усадки не более чем на 5-10%. Изобретение позволяет повысить надежность и ресурс работы лопаток турбины. 1 з.п. ф-лы, 5 ил., 2 пр.

1. Способ изготовления лопатки турбины из никелевых сплавов, включающий выполнение бандажной полки лопатки турбины, нанесение на подготовленную к наплавке контактную поверхность бандажной полки износостойкого покрытия и удаление излишков упомянутого покрытия до получения требуемого размера бандажной полки, отличающийся тем, что бандажную полку выполняют с припуском, компенсирующим последующую ее усадку при нанесении износостойкого покрытия, а после наплавки упомянутого покрытия выполняют отжиг лопатки в вакууме 10-3-10-4 мм рт.ст. при температуре не выше 1050°C, при этом наплавку износостойкого покрытия на контактную поверхность бандажной полки осуществляют за один проход без разрыва электрической дуги на минимальном токе 30-40 А.

2. Способ по п. 1, отличающийся тем, что припуск бандажной полки превышает величину последующей ее усадки не более чем на 5-10%.

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2299115C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПЛАВЛЕННОГО ПОКРЫТИЯ НА ПЕРЕ ЛОПАТКИ ТУРБОМАШИНЫ | 2009 |

|

RU2434973C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ТОРЦА ПЕРА ЛОПАТКИ ТУРБОМАШИНЫ С ФОРМИРОВАНИЕМ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2010 |

|

RU2479400C2 |

| ФИЛЬТРАЦИЯ ЛОЖНЫХ ТРЕВОГ ПОЛУПОСТОЯННОГО ПЛАНИРОВАНИЯ | 2009 |

|

RU2449508C1 |

| US 5479704 A, 02.01.1996. | |||

Авторы

Даты

2018-01-16—Публикация

2016-12-14—Подача