ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области материалов, используемых в области применения ядерной энергии, в частности материалов, предназначенных для обеспечения наилучшей устойчивости к физико-химическим условиям, с которыми сталкиваются при номинальных условиях и во время сценария аварийной ситуации на ядерном реакторе, таком как, например, водо-водяной ядерный реактор (PWR), или кипящий водо-водяной реактор (BWR), или реактор по типу «Canadian Deuterium Uranium» (CANDU).

Более конкретно настоящее изобретение относится к оболочкам тепловыделяющего элемента ядерного реактора, к способам их получения и к применениям для предотвращения окисления и/или гидрирования.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Сплав на основе циркония, компонент оболочек тепловыделяющего элемента ядерного реактора, окисляется при контакте с водой, являющейся теплоносителем ядерных реакторов PWR, или BWR, или по типу CANDU.

Поскольку образованный оксид является хрупким, а вызванное окислением поглощение водорода приводит в результате к осаждению гидридов циркония, которые обуславливают охрупчивание, то срок эксплуатации оболочек по большей части ограничивается приемлемой максимальной толщиной оксида и содержанием ассоциированного абсорбированного водорода. Чтобы гарантировать удовлетворительные остаточные механические свойства оболочки, направленные на обеспечение оптимального удерживания ядерного топлива, остаточная толщина бездефектного и пластичного сплава на основе циркония должна быть достаточной, а доля гидридов - достаточно умеренной.

Таким образом, возможность ограничения или замедления такого окисления и/или гидрирования может оказаться решающей в условиях аварийной ситуации.

Эти условия достигаются, например, в случае сценариев гипотетической аварии по типу RIA («Reactivity Insertion Accident») или LOCA (авария с потерей теплоносителя) и даже при условиях обезвоживания бассейна для хранения отработавшего ядерного топлива. Они характеризуются, среди прочего, высокими температурами, которые, как правило, выше 700°C, в частности составляют от 800 до 1200°C, и которые могут достигаться с высокой скоростью повышения температуры. При таких температурах теплоноситель находится в форме водяного пара.

Окисление в условиях аварийной ситуации является намного более критичным, нежели в условиях нормального режима эксплуатации ядерного реактора, поскольку ухудшение состояния оболочки, как первого барьера для удерживания ядерного топлива, происходит быстрее и связанные с этим риски являются более высокими. Эти риски, среди прочего, заключаются в следующем:

- выделение водорода;

- охрупчивание оболочки при высокой температуре вследствие окисления и даже, при определенных условиях, гидрирование оболочки;

- охрупчивание оболочки при охлаждении, которое обусловлено резким понижением температуры во время массивного подведения воды, чтобы сделать активную зону ядерного реактора безопасной;

- низкая механических прочность оболочки после охлаждения или остывания, в случае, среди прочего, поставарийного обслуживания, толчков после землетрясения и т.д.

Принимая во внимание эти риски, крайне необходимо ограничить насколько это возможно высокотемпературное окисление и/или гидрирование оболочки, чтобы повысить безопасность ядерных реакторов, в которых, среди прочего, применяют воду в качестве теплоносителя.

Решение, предложенное в заявке на патент «WO 2013/160587», заключается в получении оболочки тепловыделяющего элемента ядерного реактора, в которой подложка на основе циркония покрыта многослойным покрытием, содержащим металлические слои, состоящие из хрома, хромового сплава и/или системы трехкомпонентного сплава Nb-Cr-Ti.

Несмотря на это, дополнительные эксперименты показали, что устойчивость к высокотемпературному окислению, хоть и улучшена относительно предыдущих оболочек, оказалась недостаточной при очень высокой температуре, в основном при температурах, равных 1200°C или больше, когда осаждение многослойного покрытия на подложку на основе циркония осуществляли с помощью способа физического осаждения из паровой фазы (PVD) посредством магнетронного катодного распыления традиционного типа.

Данные очень высокие температуры лежат в пределах, и даже за пределами, этих высоких температур от 700 до 1200°C, которые установлены нормативами, обозначающими аварийные условия.

В действительности, нормативные критерии, регулирующие определение масштабов аварий согласно сценарию по типу «LOCA» и установленные в 1970-х годах, требуют, чтобы максимальная температура оболочки не превышала 1204°C (2200°F), а максимальная степень окисления «ECR» составляла 17%.

Степень окисления «ECR» («Equivalent Cladding Reacted») представляет собой процентную долю толщины металлической оболочки, превращенной в двуокись циркония (ZrO2) в результате окисления циркония, содержащегося в оболочке тепловыделяющего элемента ядерного реактора, при этом предполагается, что весь кислород, который вступает в реакцию, образует стехиометрическую двуокись циркония.

Чтобы учесть дополнительный эффект охрупчивания, связанный с эксплуатационным гидрированием оболочки, такая приемлемая остаточная степень окисления «ECR» может даже быть намного ниже 17% при определенных условиях, как, например, оболочка, гидрированная при эксплуатации до нескольких сотен ppm по весу, что соответствует на практике продолжительности окисления оболочки, которая не должна превышать несколько минут при 1200°C.

Улучшение устойчивости к окислению и/или гидрированию при очень высокой температуре преимущественно позволит получить дополнительный запас безопасности, среди прочего, за счет предотвращения или замедления все большего разрушения оболочки в случае усугубления или длительного существования аварийной ситуации.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Таким образом, одна из целей настоящего изобретения заключается в устранении или уменьшении одного или более описанных выше недостатков путем обеспечения оболочки тепловыделяющего элемента ядерного реактора и способа ее получения, что позволяет улучшить устойчивость к окислению и/или гидрированию, в том числе в присутствии водяного пара.

Другая цель настоящего изобретения заключается в улучшении данной устойчивости к окислению и/или гидрированию при очень высокой температуре, а именно выше 1200°C, в частности от 1200 до 1400°C, более конкретно от 1200 до 1300°C; в том числе, если такие температуры достигаются при скорости повышения температуры, которая составляет от 0,1 до 300°C/секунда.

Еще одна цель настоящего изобретения заключается в улучшении продолжительности устойчивости к окислению и/или гидрированию, продолжительности, за пределами которой удерживание ядерного топлива больше не является гарантированным.

Таким образом, настоящее изобретение относится к способу получения оболочки тепловыделяющего элемента ядерного реактора, содержащей i) подложку, содержащую внутренний слой на основе циркония, покрытый или непокрытый по меньшей мере одним промежуточным слоем, расположенным на внутреннем слое, и ii) по меньшей мере один внешний слой, расположенный на подложке и состоящий из защитного материала, выбранного из хрома или хромового сплава; при этом способ включает следующие последовательные этапы:

а) ионное травление поверхности подложки;

b) осаждение по меньшей мере одного внешнего слоя на подложку с помощью способа магнетронного распыления импульсами высокой мощности (HiPIMS), при этом катод магнетрона состоит из защитного материала.

Полученная таким образом оболочка тепловыделяющего элемента ядерного реактора может является композитной (если присутствует промежуточный слой) или нет.

По сравнению со способами из уровня техники способ получения по настоящему изобретению характеризуется, среди прочего, отличительным признаком, заключающимся в применении способа магнетронного распыления импульсами высокой мощности (HiPIMS для «High Power Impulse Magnetron Sputtering») для осаждения согласно этапу b) по меньшей мере одного внешнего слоя на основе хрома на внутренний слой на основе циркония. Такой способ известен специалисту в данной области и описан, например, в документе «Techniques de l'ingénieur, La pulvérisation cathodique magnétron en régime d'impulsions de haute puissance (HiPIMS) pulvérisation cathodique magnétron, Référence IN207» [Инженерные методики, магнетронное катодное распыление при условиях магнетронного распыления импульсами высокой мощности (HiPIMS), ссылка IN207].

Способ распыления HiPIMS во многих аспектах отличается от традиционных способов магнетронного катодного распыления.

В соответствии с традиционным способом магнетронного катодного распыления, применяемым в «WO 2013/160587» (далее упомянут как традиционный способ магнетронного PVD), между отрицательно поляризованной хромовой мишенью (катод магнетрона) и стенками реактора для катодного распыления, которые являются заземленными, прикладывается разность потенциалов.

Для способа данного типа непрерывное напряжение поляризации, прикладываемое к мишени, обычно составляет от -600 до -200 В. Ток разряда равняется нескольким амперам.

При таких условиях разреженная атмосфера, состоящая, как правило, из аргона, становится частично ионизированной и образует холодную плазму. При этом она фактически содержит атомы аргона Ar и небольшую долю ионов аргона Ar+, но не содержит ионы металлов или же содержит ионы металлов в чрезвычайно малом количестве, намного ниже 10-6. Затем ионы Ar+ ускоряются с помощью электрического поля мишени, с которой они сталкиваются, что приводит в результате к выбросу атомов хрома, которые осаждаются на подложку, подлежащую нанесению покрытия и обращенную, как правило, к мишени.

Способ распыления HiPIMS отличается, в частности, от традиционного процесса магнетронного PVD, применяемого в «WO 2013/160587», по нескольким характеристикам, в том числе:

- высокой частотой поляризующих импульсов, прикладываемых к хромовой мишени, представляющей собой катод магнетрона. Импульсы длятся, например, от 1/1000 до 1/100 от общей продолжительности поляризации;

- мгновенная мощность, доставляемая каждым импульсом, составляет от нескольких десятков киловатт до нескольких мегаватт. Это приводит в результате к выбросу большого количества ионов металла Cr+, несмотря на то, что мощность, усредненная по полной продолжительности поляризации, составляет не больше нескольких киловатт, например, менее 1,2 кВт;

- получение атмосферы, фактически состоящей из ионов металла Cr+.

Авторы настоящего изобретения обнаружили, что оболочка тепловыделяющего элемента ядерного реактора, полученная с помощью способа получения по настоящему изобретению, сделала возможным придание ей улучшенной устойчивости к окислению и/или гидрированию, в частности, при очень высокой температуре, в том числе в присутствии водяного пара.

Такие свойства нельзя предусмотреть с точки зрения конкретных химических и металлургических характеристик циркония и сплавов на основе циркония, используемых для ядерных применений, в том числе их химического состава, состояния поверхности, кристаллической текстуры, конечного металлургического состояния (упрочненное или же в той или иной степени перекристаллизованное), свойства, которые оказывают влияние на качество и поведение покрытий.

В частности, α-фаза сплава на основе циркония (обозначенная «Zr-α», гексагональная плотноупакованная кристаллографическая структура) при низкой температуре превращается в β-фазу (обозначенную «β Zr», объемноцентрированная кубическая кристаллографическая структура), а именно в температурном диапазоне, обычно в диапазоне от 700 до 1000°C. При изменении структуры Zr-α на кубическую структуру β-Zr сплав претерпевает локальные изменения размеров. Такие изменения a priori являются неблагоприятными в отношении механической прочности внешнего слоя, который будет покрывать внутренний слой на основе циркония, ввиду, среди прочего, несовместимости их коэффициентов расширения. Такие трудности адгезии усугубляются механизмами диффузии химических частиц, которые являются более быстрыми в фазе β-Zr, нежели в фазе Zr-α, и которые могут модифицировать границу раздела между подложкой и ее покрытием.

Настоящее изобретение также относится к оболочке тепловыделяющего элемента ядерного реактора (композитной или нет), полученной или получаемой с помощью способа получения по настоящему изобретению.

Настоящее изобретение также относится к композитной оболочке тепловыделяющего элемента ядерного реактора, содержащей i) подложку, содержащую внутренний слой на основе циркония и по меньшей мере один промежуточный слой, расположенный на внутреннем слое и состоящий по меньшей мере из одного промежуточного материала, выбранного из тантала, молибдена, вольфрама, ниобия, ванадия, гафния или их сплавов, и ii) по меньшей мере один внешний слой, расположенный на подложке и состоящий из защитного материала, выбранного из хрома или сплава на основе хрома.

В данном случае промежуточный материал или защитный материал может быть соответственно осажден на внутренний слой или на подложку с помощью способа любого типа, например способа физического осаждения из паровой фазы путем магнетронного катодного распыления, отличающегося от способа распыления HiPIMS, или с помощью магнетронного распыления импульсами высокой мощности (HiPIMS), такого как описанный, среди прочего, в своих альтернативных формах в данном описании, при этом катод магнетрона состоит из промежуточного материала или защитного материала.

Внутренний слой композитной оболочки тепловыделяющего элемента ядерного реактора может состоять из сплава на основе циркония, содержащего по весу от 100 до 3000 ppm железа, при этом оболочка содержит граничный слой, расположенный между внутренним слоем и внешним слоем и состоящий из разделяющего материала, содержащего по меньшей мере одно интерметаллическое соединение, выбранное из ZrCr2 с кубической кристаллической структурой, Zr(Fe,Cr)2 с гексагональной кристаллической структурой или ZrFe2 с кубической кристаллической структурой.

Граничный слой образуется во время осаждения с помощью HiPIMS согласно этапу b) внешнего слоя на подложку в отсутствие по меньшей мере одного промежуточного слоя, расположенного на внутреннем слое, и если составной сплав на основе циркония внутреннего слоя содержит от 100 до 3000 ppm по весу железа. В естественных условиях он, в частности, расположен между внутренним слоем и первым внешним слоем.

Это не ухудшает адгезию внешнего слоя в отношении подложки, тогда как интерметаллические соединения известны своими механическими свойствами хрупкого типа.

Более того, авторы настоящего изобретения обнаружили, что при окислении в присутствии водяного пара, при высокой температуре и даже при очень высокой температуре (например, при 1200°C) разделяющий слой, преимущественно содержащий по меньшей мере одно интерметаллическое соединение или полностью состоящий из него, утолщается. В этом случае также не обнаружили общего расслоения, независимо от предполагаемой свойственной хрупкости интерметаллического соединения и напряжений на границе раздела, которые теоретически могут возникать во время этапов получения и даже при последующей эксплуатации и/или в номинальных условиях или в определенных условиях аварийной ситуации.

Предпочтительно граничный слой имеет среднюю толщину от 10 нм до 1 мкм.

Такие типы оболочек тепловыделяющего элемента ядерного реактора согласно настоящему изобретению, а именно полученные или подлежащие получению с помощью способа получения по настоящему изобретению, композитные или некомпозитные или с граничным слоем, могут быть обеспечены соответственно одной или более из альтернативных форм, описанных в данном описании в отношении вышеупомянутого способа получения по настоящему изобретению, в том числе альтернативных форм, которые имеют отношение к структуре и/или составу оболочки тепловыделяющего элемента ядерного реактора.

Эти альтернативные формы относятся среди прочего и без исключения к внутреннему слою, внутреннему покрытию, составу сплава на основе циркония или хромового сплава, структуре внешнего слоя, которые подробно описаны в данном описании, в том числе в описании способа получения по настоящему изобретению.

Конфигурация этих оболочек является такой, что они могут быть выполнены в виде трубки или пластины, получаемой, в частности, с помощью сборки двух субъединиц.

Настоящее изобретение также относится к способу получения композитной оболочки тепловыделяющего элемента ядерного реактора, включающему следующие последовательные этапы:

A) получение подложки посредством осаждения на внутренний слой на основе циркония по меньшей мере одного промежуточного слоя, состоящего по меньшей мере из одного промежуточного материала, выбранного из тантала, молибдена, вольфрама, ниобия, ванадия, гафния или их сплавов;

B) осаждение на подложку по меньшей мере одного внешнего слоя, состоящего из защитного материала, выбранного из хрома или сплава на основе хрома.

Осаждение согласно этапу A) и/или B) можно осуществлять путем физического осаждения из паровой фазы или импульсного электролиза.

Физическое осаждение из паровой фазы может представлять собой катодное распыление, более конкретно магнетронного типа, еще более конкретно способ распыления HiPIMS, предпочтительно соответствующий одной или более характеристикам, приведенным в данном описании.

Если промежуточный слой состоит из гафния, то его толщина составляет от 1 нм до 1 мкм.

Настоящее изобретение также относится к применению оболочек данных типов для предотвращения окисления и/или гидрирования во влажной атмосфере, содержащей воду, в частности, в форме водяного пара.

Настоящее изобретение также относится к применению оболочек данных типов (в частности, к композитной оболочке тепловыделяющего элемента ядерного реактора) для предотвращения гидрирования в насыщенной водородом атмосфере, содержащей водород, в частности, в атмосфере, содержащей более 50 мол. % водорода и/или воды, в частности, в форме водяного пара.

Влажная атмосфера или насыщенная водородом атмосфера может еще содержать дополнительный газ, выбранный из воздуха, азота, углекислого газа или их смесей.

Целью данных применений предпочтительно является предотвращение окисления и/или гидрирования:

- при котором влажная атмосфера или насыщенная водородом атмосфера находится при температуре от 25 до 1400°C, фактически даже от 25 до 1600°C, более конкретно при температуре от 200 до 1300°C, еще более конкретно от 1200 до 1300°C, более того даже от 1300 до 1600°C; и/или

- по меньшей мере не более 5000 секунд, более конкретно от 1000 до 5000 секунд, в частности, когда температура составляет от 1200 до 1300°C, и/или

- когда скорость повышения температуры составляет от 0,1 до 300°C/секунда, и/или

- после окончания охлаждения оболочки тепловыделяющего элемента ядерного реактора водой, в частности, когда охлаждение происходит при температуре от 25 до 400°C.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В данном описании настоящего изобретения глагол, такой как «содержать», «заключать», «включать», «состоять», «состоять из», и его сопряженные формы являются «открытыми» терминами и, таким образом, не исключают наличия дополнительных элемента(элементов) и/или этапа(этапов), которые добавлены к первоначальным элементу(элементам) и/или этапу(этапам), изложенным после этих терминов. Однако такие «открытые» термины дополнительно направлены на конкретный вариант осуществления, в котором они направлены только на первоначальные элемент(элементы) и/или этап(этапы) за исключением любого другого; в случае чего «открытый» термин дополнительно направлен на «закрытый» термин «включать в себя», «составлять» и его сопряженные формы.

Выражение «и/или» направлено на связанные элементы, чтобы одновременно обозначать только один из таких элементов, оба элемента и даже их смесь или их комбинацию.

Применение единственного числа в отношении элемента или этапа не исключает, если не указано иное, наличие множества элементов или этапов.

Любая ссылочная позиция в скобках в формуле изобретения не должна интерпретироваться как ограничение объема настоящего изобретения.

Более того, если не указано иное, считают, что числовые значения пределов включены в диапазоны приведенных параметров и приведенных температур для осуществления при атмосферном давлении.

Способы получения по настоящему изобретению направлены на получение оболочки тепловыделяющего элемента ядерного реактора (композитной или нет), содержащей:

i) подложку, содержащую внутренний слой на основе циркония, предназначенный вступать в контакт с ядерным топливом или быть обращенным к нему, при этом внутренний слой покрытый или нет по меньшей мере одним промежуточным слоем, и

ii) по меньшей мере один внешний слой на основе хрома, расположенный на подложке и предназначенный защищать оболочку от внешней среды, в частности, теплоносителя.

Как ранее упоминалось, альтернативные варианты осуществления, описанные в данном документе далее, среди прочего, альтернативные формы, относящиеся к структуре и/или к композиции оболочки тепловыделяющего элемента ядерного реактора, также представляют собой альтернативные формы для всех типов оболочек тепловыделяющего элемента ядерного реактора согласно данному описанию.

Предпочтительно по меньшей мере один промежуточный слой расположен между внутренним слоем и внешним слоем, в отношении которых он действует как диффузионный барьер. В данном варианте осуществления подложка образована в результате комбинации внутреннего слоя и по меньшей мере одного промежуточного слоя.

Оболочка также может содержать внутреннее покрытие, расположенное под внутренним слоем, толщина которого составляет, например, от 50 до 150 мкм. Внутреннее покрытие может содержать один или более слоев. Оно представляет собой внутренний «liner», который улучшает прочность оболочки в отношении физико-химических и механических взаимодействий с топливом. Как правило его получают путем горячей совместной экструзии во время получения внутреннего слоя.

Внутренний слой представляет собой слой на основе циркония, а именно состоит из циркония на более 50% по весу, в частности более 90% и даже более 95%.

Более конкретно внутренний слой и/или внутреннее покрытие состоит из циркония или сплава на основе циркония. Сплав на основе циркония может содержать по весу:

- от 0 до 3% ниобия; предпочтительно от 0 до 1,2%;

- от 0 до 2% олова; предпочтительно от 0 до 1,3%;

- от 0 до 0,5% железа; предпочтительно от 100 до 2000 ppm;

- от 0 до 0,2% хрома;

- от 0 до 0,2% никеля;

- от 0 до 0,2% меди;

- от 0 до 1% ванадия;

- от 0 до 1% молибдена;

- от 0,05 до 0,2% кислорода.

Сплав на основе циркония представляет собой, например, циркалой-2 или циркалой-4.

Сплав на основе циркония может, в частности, быть выбран из сплавов, удовлетворяющих требования в области применения ядерной энергии, это, например, циркалой-2, циркалой-4, ZirloTM, оптимизированный ZirloTM или M5TM. Составы данных сплавов таковы, что содержат по весу, например:

- сплав циркалой-2: от 1,20 до 1,70% Sn; от 0,07 до 0,20% Fe; от 0,05 до 1,15% Cr; от 0,03 до 0,08% Ni; от 900 до 1500 ppm O; остальное - цирконий;

- сплав циркалой-4: от 1,20 до 1,70% Sn; от 0,18 до 0,24% Fe; от 0,07 до 1,13% Cr; от 900 до 1500 ppm O; менее 0,007% Ni; остальное - цирконий;

- сплав ZirloTM: от 0,5 до 2,0% Nb; от 0,7 до 1,5% Sn; от 0,07 до 0,28% по меньшей мере одного элемента, выбранного из Fe, Ni, Cr; не более 200 ppm C; остальное - цирконий;

- оптимизированный сплав ZirloTM: от 0,8 до 1,2% Nb; от 0,6 до 0,9% Sn; от 0,090 до 0,13% Fe; от 0,105 до 0,145% O; остальное - цирконий;

- сплав M5TM: от 0,8 до 1,2% Nb; от 0,090 до 0,149% O; от 200 до 1000 ppm Fe; остальное - цирконий.

По меньшей мере один внешний слой, расположенный на подложке, состоит из защитного материала, выбранного из хрома или хромового сплава, в частности, любого хромового сплава, который может использоваться в области применения ядерной энергии и/или под действием облучения.

Более конкретно, хромовый сплав, образующий защитный материал, может содержать по меньшей мере один легирующий элемент, выбранный из кремния, иттрия или алюминия, например, в количестве от 0,1 до 20 ат. %.

По меньшей мере один внешний слой необязательно имеет столбчатую структуру.

Предпочтительно столбчатые кристаллы, представляющие собой составляющие элементы столбчатой структуры, имеют средний диаметр от 100 нм до 10 мкм.

По меньшей мере один внешний слой на основе хрома осаждают на подложку с помощью способа получения по настоящему изобретению согласно следующим последовательным этапам:

a) ионное травление поверхности подложки;

b) осаждение на подложку по меньшей мере одного внешнего слоя с помощью способа магнетронного распыления импульсами высокой мощности (HiPIMS).

При этом катод магнетрона, представляющий собой мишень, состоит из защитного материала.

Этапы a) и b) осуществляют в отношении конечного слоя подложки, а именно в отношении внутреннего слоя на основе циркония или в отношении конечного промежуточного слоя согласно тому, содержит ли подложка соответственно внутренний слой, покрытый или непокрытый по меньшей мере одним промежуточным слоем.

Чтобы разместить по меньшей мере один промежуточный слой на внутренний слой, можно выполнить следующие последовательные этапы, осуществляемые перед этапом травления a):

a') ионное травление поверхности внутреннего слоя;

b') получение подложки путем осаждения по меньшей мере одного промежуточного слоя на внутренний слой с помощью способа магнетронного распыления импульсами высокой мощности (HiPIMS), при этом магнетронный катод состоит из по меньшей мере одного промежуточного материала.

Данный вариант осуществления представляет собой конкретный случай способа получения композитной оболочки тепловыделяющего элемента ядерного реактора согласно настоящему изобретению, при котором по меньшей мере один промежуточный слой осаждают с помощью способа распыления HiPIMS.

Расстояние, разделяющее подложку и катод магнетрона, применяемые согласно этапу травления a) или a') и/или этапам осаждения b) или b'), может составлять от 40 до 150 мм.

Ионное травление согласно этапу a) и/или a') можно осуществлять с помощью способа травления HiPIMS или способа травления с использованием дуги катодного типа.

Применение способа распыления HiPIMS согласно этапу b) или b') требует создания напряжения поляризации с использованием поляризационных импульсов, которые прикладываются к мишени, присутствующей в реакторе для катодного распыления.

Катод магнетрона может представлять собой плоский катод или полый катод, например цилиндрический катод.

Следующие далее диапазоны числовых значений, относящиеся к напряжению поляризации и к поляризационным импульсам, приведены в качестве указания для катода магнетрона с площадью поверхности 300 см2. Специалист в данной области может, в частности, регулировать числовые значения, указанные для поляризационных импульсов, приложенных к катоду магнетрона, чтобы придерживаться рекомендуемого диапазона плотности мощности, при этом известно, что прикладываемое напряжение поляризации изменяется обратно пропорционально площади поверхности мишени.

Способ травления HiPIMS, применяемый на этапе a) и/или a'), может включать поляризацию катода магнетрона с помощью напряжения от -1000 до -500 В.

Способ травления с использованием дуги катодного типа согласно этапу a) и/или a') может включать поляризацию дугового катода с помощью напряжения от -20 до -50 В или в соответствии с интенсивностью от 50 до 250 A.

Способ травления HiPIMS или способ с использованием дуги катодного типа согласно этапу a) и/или a') может включать поляризацию подложки с помощью напряжения от -800 до -600 В.

Ионы Cr+, образованные во время этапа a) и/или a'), протравливают поверхность подложки для улучшения адгезии внешнего слоя, подлежащего осаждению.

Способ распыления HiPIMS согласно этапу b) и/или b'), как правило, включает поддержание поляризации катода магнетрона так, чтобы напряжение по-прежнему составляло от -1000 до -500 В.

Со своей стороны, поляризация подложки уменьшается относительно этапа травления согласно этапу a) и/или a'), например, таким образом, что способ распыления HiPIMS согласно этапу b) и/или b') включает поляризацию подложки с помощью напряжения от -200 до 0 В.

Способ распыления HiPIMS согласно этапу b) и/или b') может включать прикладывание к катоду магнетрона поляризационных импульсов, каждый из которых может характеризоваться по меньшей мере одной из следующих характеристик:

- продолжительность составляет от 10 до 200 мкс;

- мгновенная средняя пиковая интенсивность составляет от 50 до 1000 A, например от 50 до 200 A;

- мгновенная мощность составляет от 50 кВт до 2 мВт, более конкретно от 100 кВт до 2 мВт;

- плотность потока энергии составляет от 0,2 до 5 кВт/см2, более конкретно от 1 до 5 кВт/см2.

Поляризационные импульсы могут быть приложены к катоду магнетрона, соответствующие частоте от 50 до 600 Гц, более конкретно от 100 до 600 Гц.

Способ травления HiPIMS согласно этапу a) и/или a') или способ распыления HiPIMS согласно этапу b) и/или b') осуществляют с применением газа-носителя, содержащего по меньшей мере один благородный газ.

Инертный газ может быть выбран из аргона, ксенона или криптона.

Газ-носитель находится, например, под давлением от 0,2 Па до 2 Па.

Согласно конкретному варианту осуществления способа получения по настоящему изобретению, после осаждения на подложку первого внешнего слоя с помощью способа распыления HiPIMS согласно этапу b) и/или b') по меньшей мере часть дополнительного(дополнительных) внешнего(внешних) слоя(слоев) осаждают во время этапа b) и/или b') с помощью способа магнетронного катодного распыления, отличного от HiPIMS, который осуществляют одновременно со способом распыления HiPIMS согласно этапу b) и/или b').

Способ магнетронного катодного распыления, отличный от HiPIMS, представляет собой, например, такой, при котором поляризация мишени происходит непрерывно («DC», обозначающий «постоянный ток») или в прерывистом режиме при средней частоте («DC в прерывистом режиме»), что приводит в результате к напряжению поляризации, создающему мгновенную мощность в несколько киловатт.

Осаждение дополнительных внешних слоев с помощью традиционного способа магнетронного PVD, объединенного со способом распыления HiPIMS согласно этапу b) и/или b'), позволяет улучшить промышленное применение способа получения по настоящему изобретению за счет повышения скорости осаждения дополнительных внешних слоев.

После завершения способа получения по настоящему изобретению получают по меньшей мере один внешний слой, который имеет толщину от 1 до 50 мкм, предпочтительно от 3 до 25 мкм, еще более предпочтительно от 3 до 10 мкм. Суммарная толщина внешних слоев составляет, как правило, от 1 до 50 мкм и даже от 2 до 50 мкм. На подложку может быть осаждено несколько внешних слоев. Например, для получения многослойного внешнего покрытия оболочка тепловыделяющего элемента ядерного реактора содержит от 1 до 50 внешних слоев. При необходимости, для образования однослойного внешнего покрытия внешние слои могут быть объединены с получением одного внешнего слоя, например, после применения тепловой обработки к внешним слоям или за счет изменения условий травления и осаждения.

Согласно предпочтительному варианту осуществления способа получения по настоящему изобретению по меньшей мере один промежуточный слой состоит по меньшей мере из одного промежуточного материала, выбранного из тантала, молибдена, вольфрама, ниобия, ванадия, гафния или их сплавов.

Такой промежуточный слой представляет собой диффузионный барьер, который ограничивает и даже предотвращает:

диффузию хрома из внешнего слоя во внутренний слой на основе циркония, которая приводит в результате к ускоренному износу внешнего(внешних) слоя(слоев) дополнительно к его окислению с образованием окиси хрома;

образование эвтектики при температуре выше приблизительно 1330°С, что, вероятно, может оказывать отрицательное воздействие на механическую прочность оболочек тепловыделяющего элемента и их способность к охлаждению. Предпочтительно, промежуточным материалом является тантал.

Тантал или его сплав можно заменить или объединить по меньшей мере с одним тугоплавким металлом или его сплавом, физико-химические свойства которого совместимы с внутренним слоем на основе циркония до 1300°С. В частности, до 1300°С тугоплавкий металл или его сплав не образует эвтектику и проявляет ограниченную диффузию в цирконий и/или хром.

Помимо тантала таким тугоплавким металлом является, например, молибден, вольфрам или ниобий, ниобий, гафний.

Другие объекты, характеристики и преимущества настоящего изобретения будут указаны далее в описании, которое следует из конкретных вариантов осуществления способа по настоящему изобретению, приведенного в качестве неограничивающего примера, со ссылкой на приложенные графические материалы.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

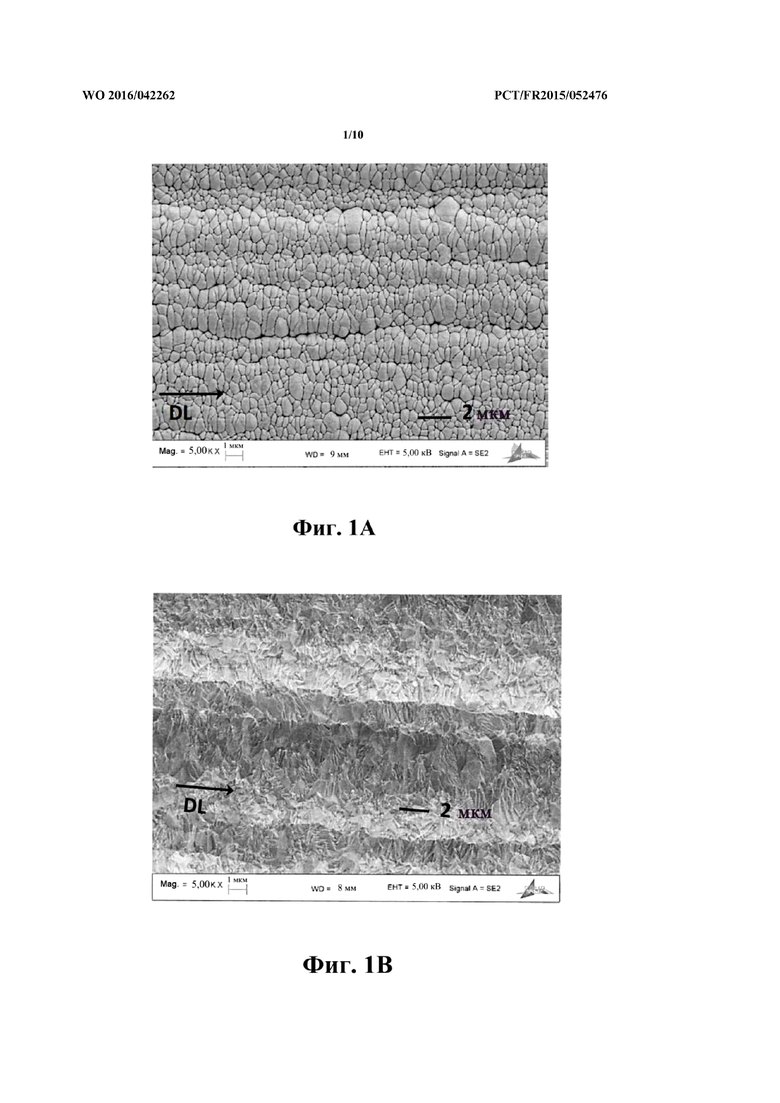

На фигурах 1А и 1В представлены фотографии, полученные с помощью сканирующей электронной микроскопии с применением электронной пушки с полевым типом эмиссии (SEM-FEG), иллюстрирующие состояние поверхности пластины из циркалоя-4, соответственно обеспеченной хромовым покрытием, осажденным с помощью традиционного способа магнетронного PVD, и внешним слоем хрома, осажденным с помощью способа распыления HiPIMS согласно настоящему изобретению.

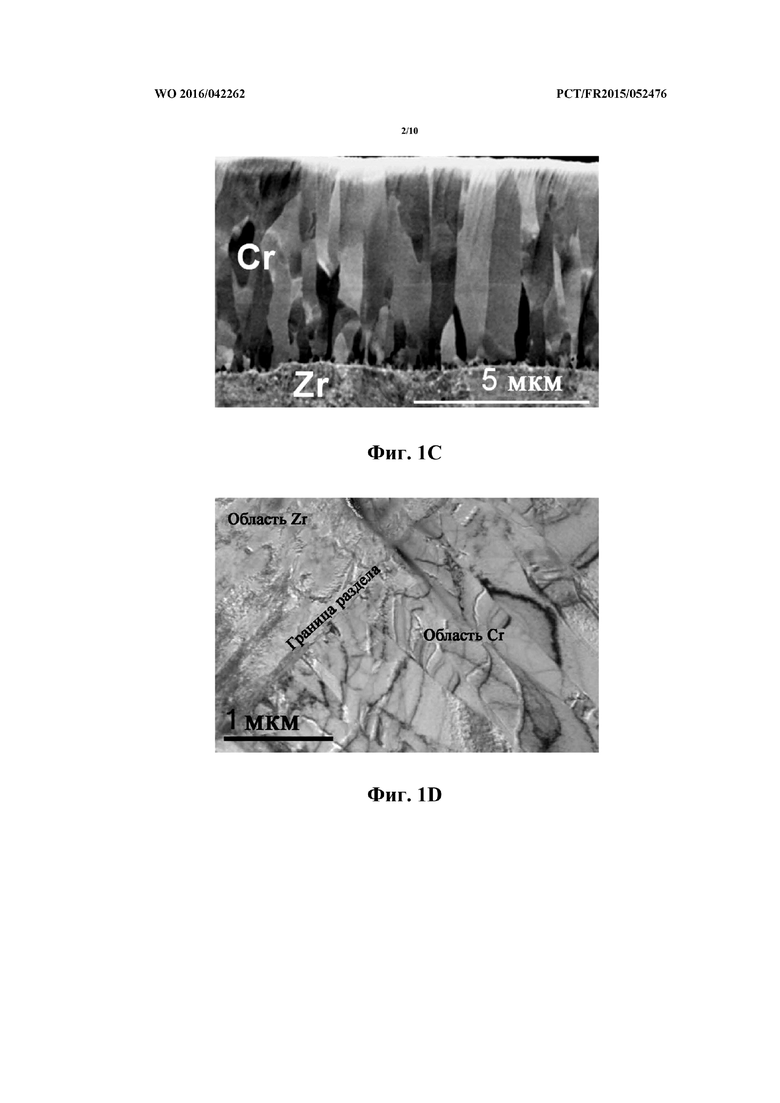

На фигуре 1С представлена фотография участка пластины из фигуры 1В, полученная посредством сканирующей электронной микроскопии с применением электронной пушки с полевой эмиссией.

На фигуре 1D представлены фотографии области границы раздела между подложкой и внешним слоем пластины из фигуры 1В, полученные посредством трансмиссионной электронной микроскопии (ТЕМ).

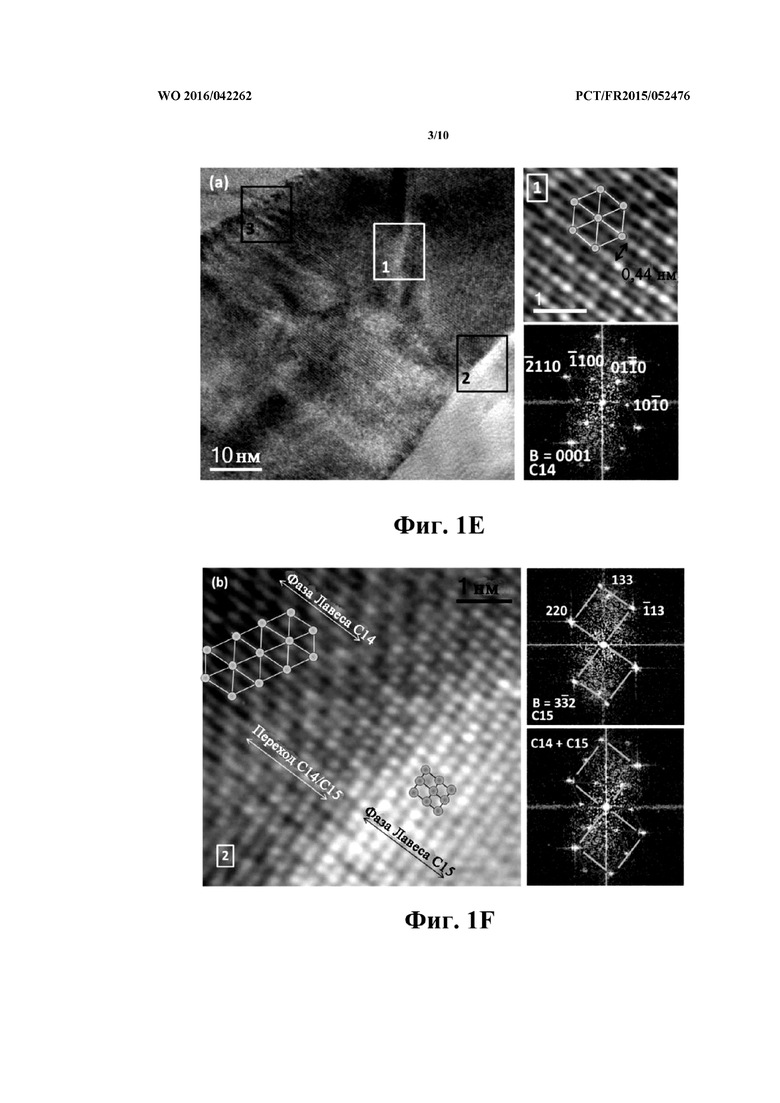

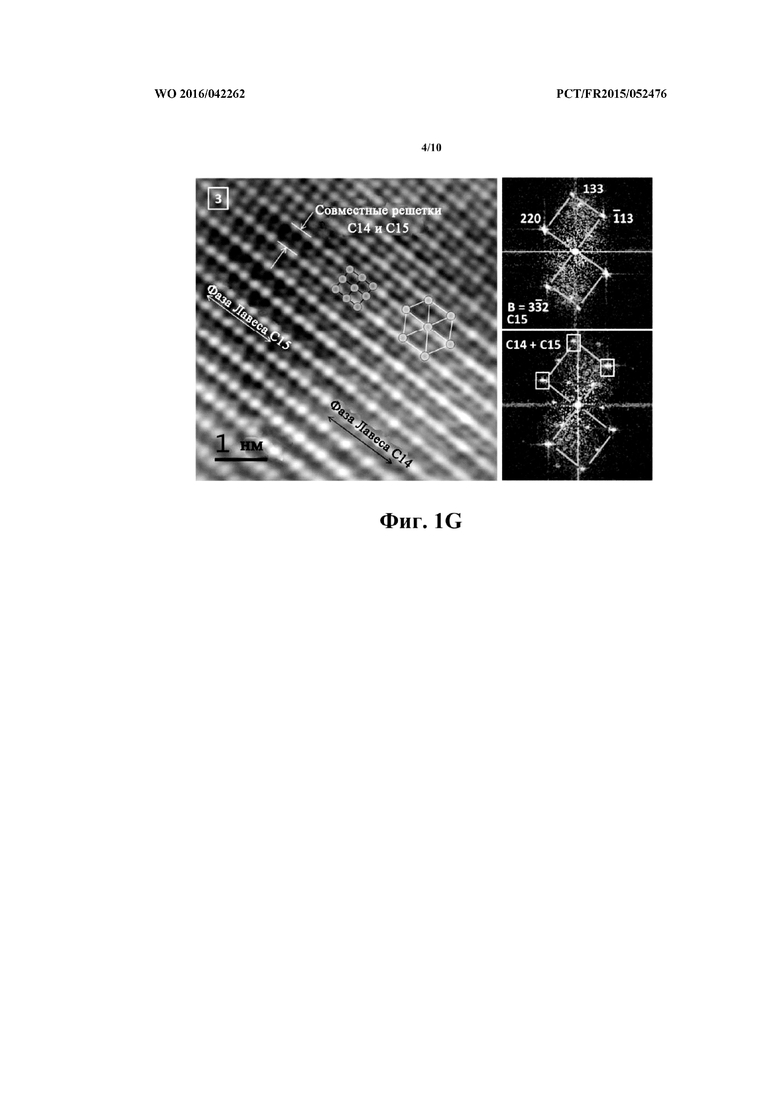

На фигурах 1E, 1F и 1G представлены фотографии, полученные посредством ТЕМ с высокой разрешающей способностью, и связанные с ними электронограммы области границы раздела.

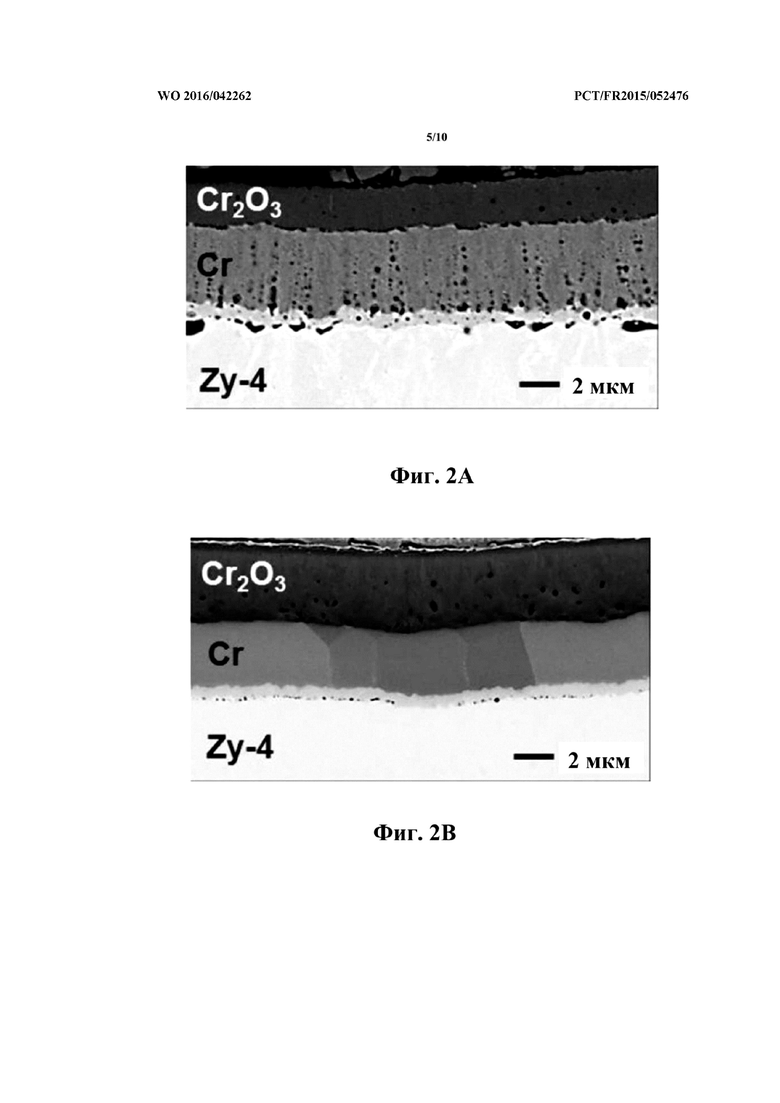

На фигурах 2A и 2B представлены полученные с помощью сканирующей электронной микроскопии (SEM) фотографии поперечного сечения, полученного в толщине пластин, соответственно проиллюстрированных на фигурах 1A и 1B, после того, как они были подвергнуты окислению при 1200°C в течение 300 с.

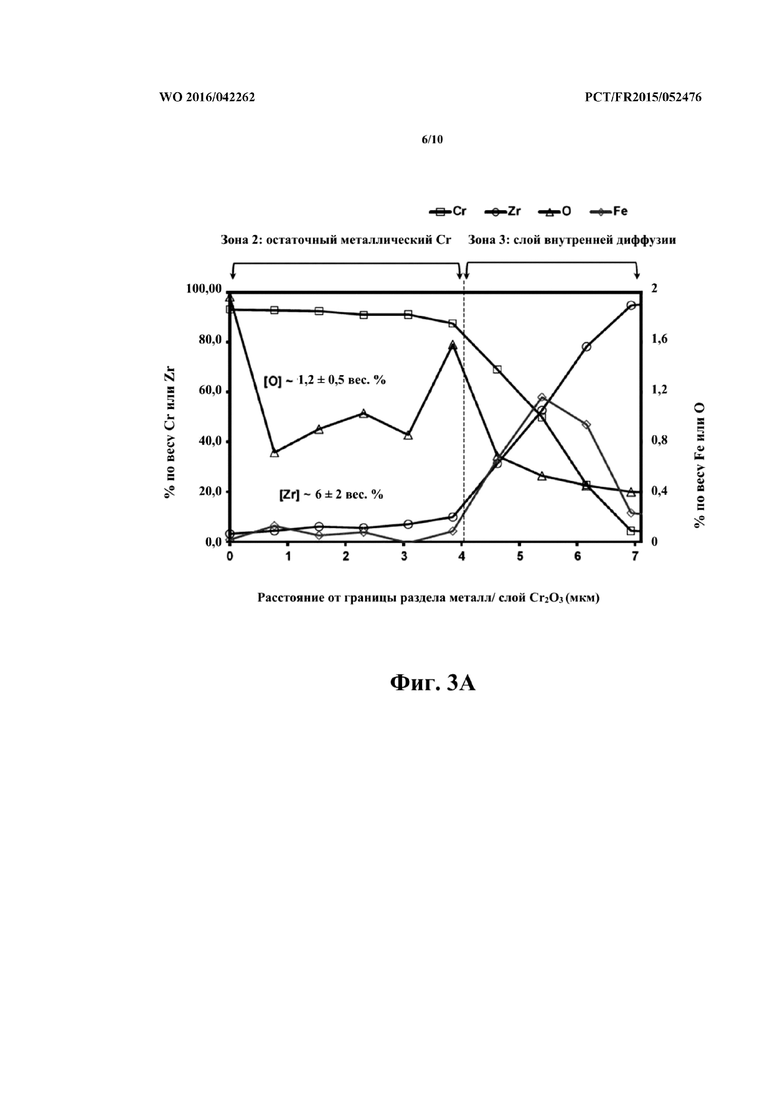

На фигурах 3A и 3B проиллюстрированы соответствующие концентрации по весу, измеренные с помощью электронного микрозонда, для элементов: циркония, хрома, железа и кислорода в зависимости от расстояния в микрометрах по отношению к границе раздела металлов. Данная граница раздела отделяет внешний слой хрома (или при необходимости подложку из циркалоя-4, если весь внешний слой хрома был окислен с образованием Cr2O3) от внешнего слоя окиси хрома Cr2O3.

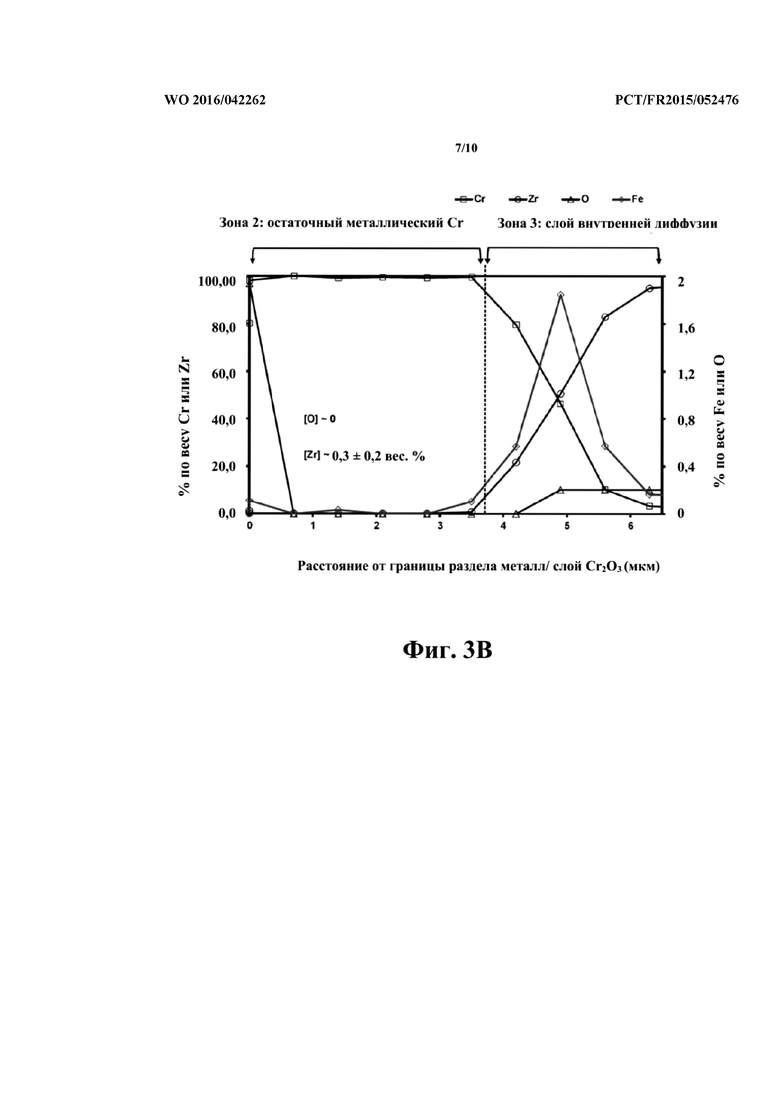

На фигуре 4 представлена полученная с помощью оптической микроскопии фотография полученного поперечного сечения в толщине пластины, подобной той, что на фигуре 1B, после окисления при 1300°C.

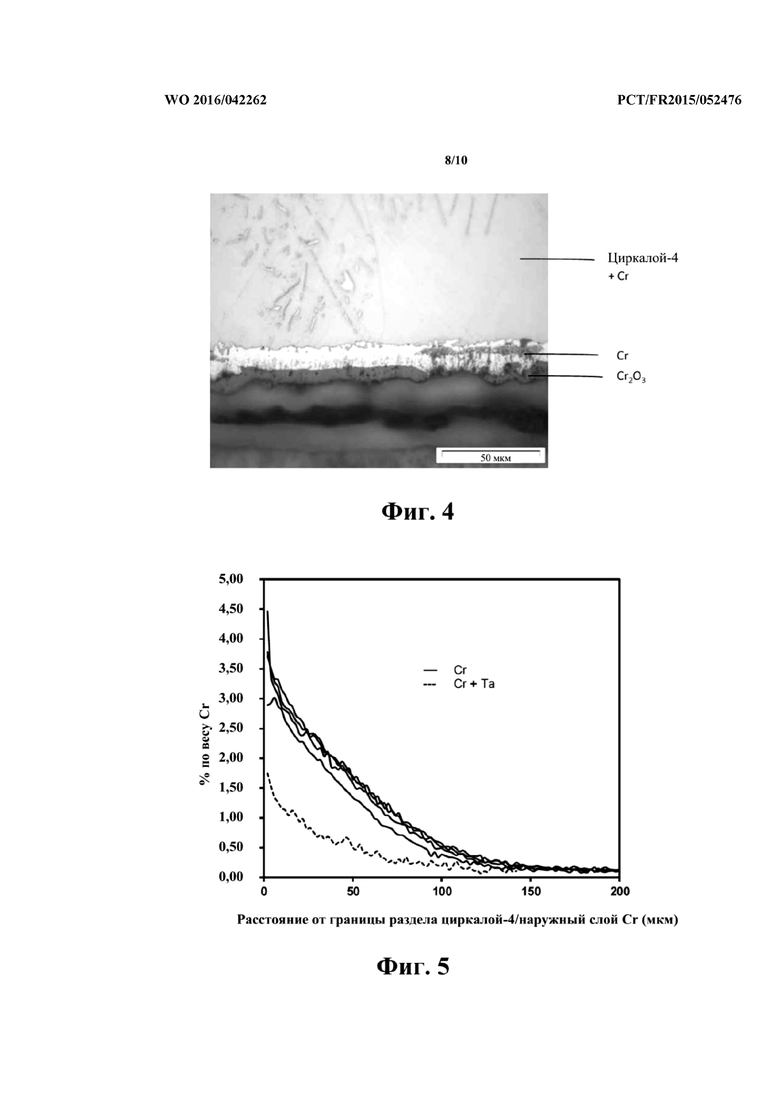

На фигуре 5 проиллюстрирован профиль концентрации по весу хрома в зависимости от расстояния в микрометрах по отношению к границе раздела циркалой-4/внешний слой хрома для пластин, подобных той, что представлена на фигуре 1B, и обеспеченных (пунктирная кривая, обозначенная «Cr + Ta») или не обеспеченных (сплошные кривые, обозначенные «Cr») промежуточным слоем тантала.

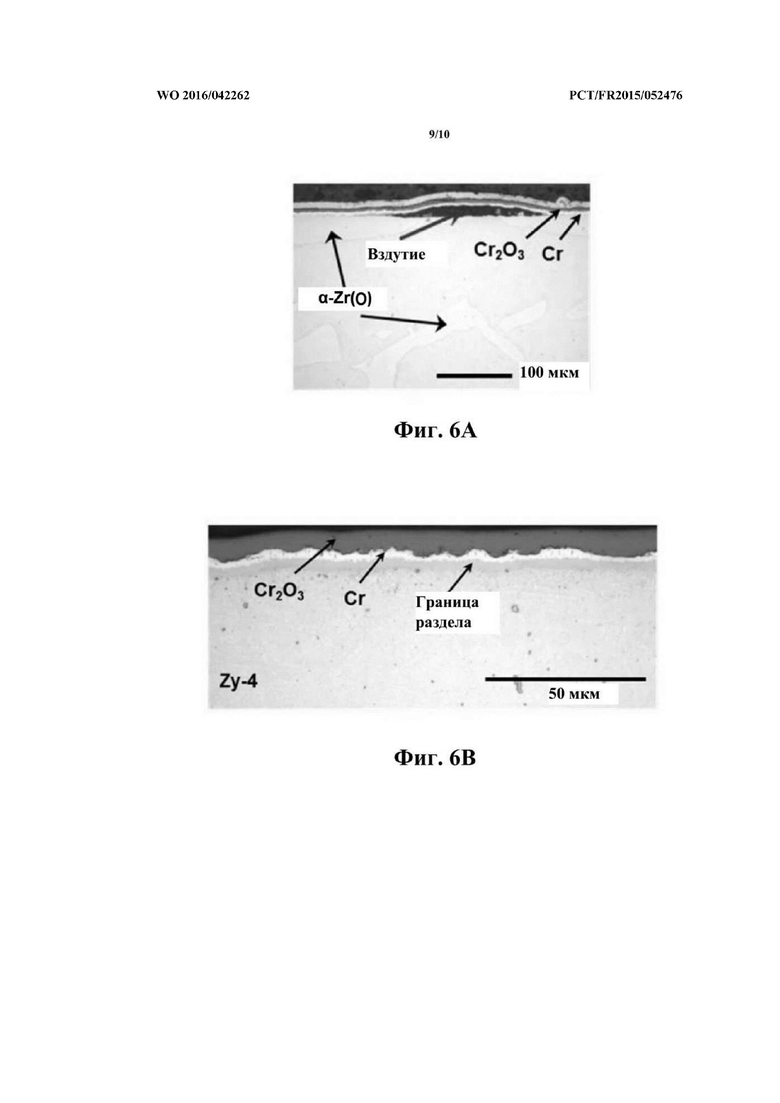

На фигурах 6A и 6B представлены полученные с помощью SEM фотографии поперечного сечения, полученного в толщине пластин, соответственно проиллюстрированных на фигурах 1A и 1B, после того, как они были подвергнуты окислению под действием водяного пара при 1000°C в течение 15000 с.

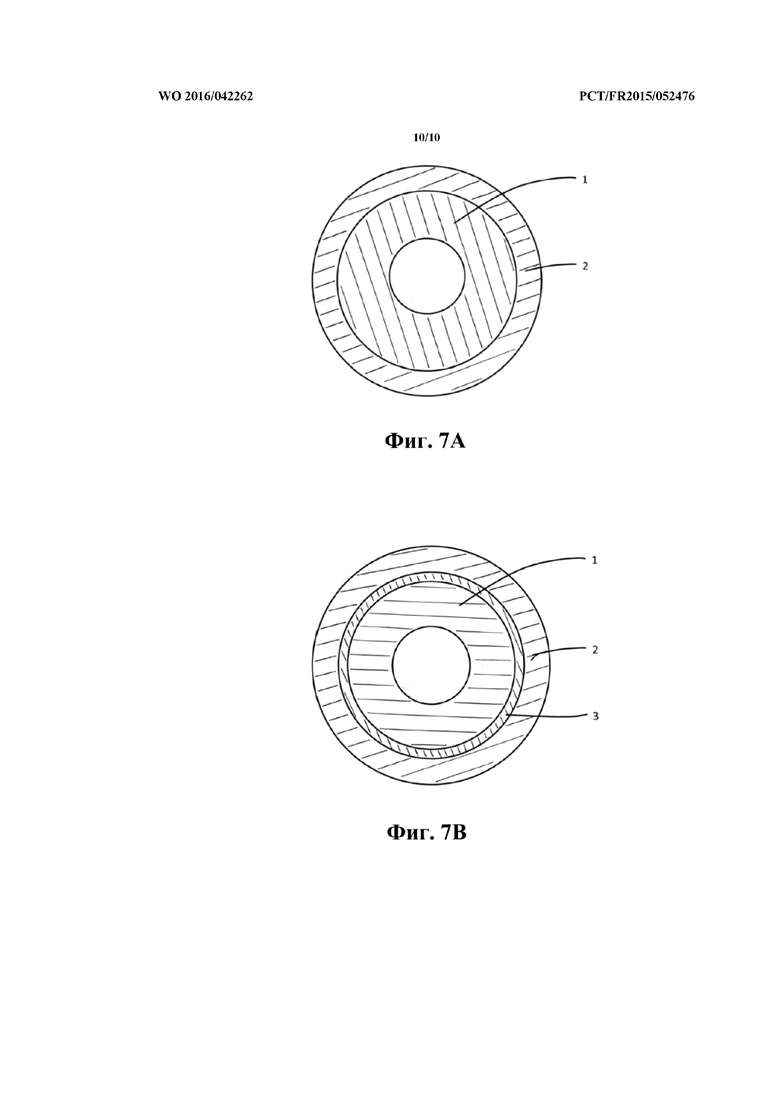

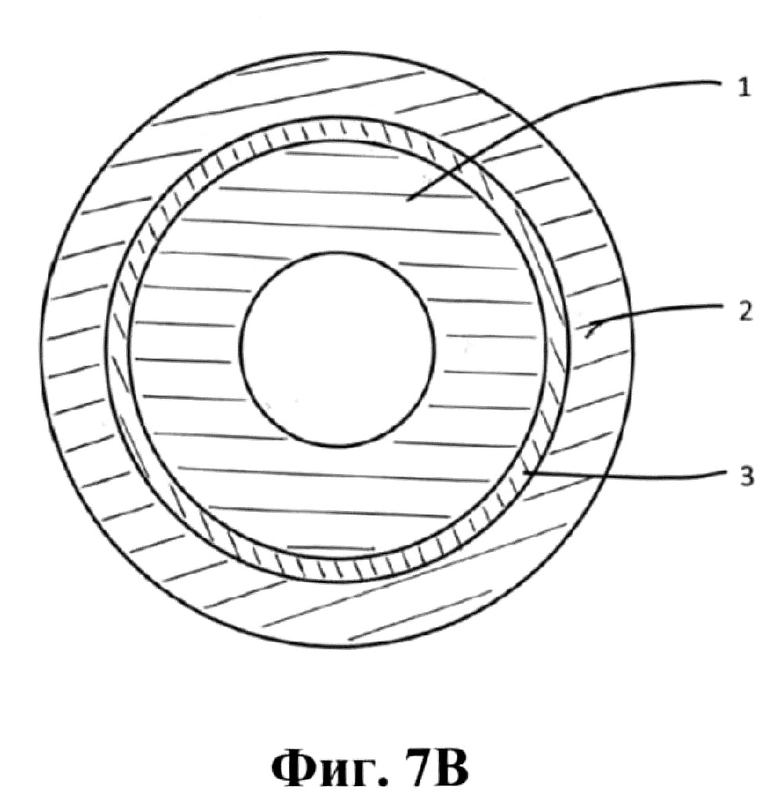

На фигурах 7A и 7B представлены схематические изображения поперечного сечения оболочки тепловыделяющего элемента ядерного реактора трубчатой формы, соответственно не содержащей промежуточный слой и обеспеченной таковым.

ОПИСАНИЕ КОНКРЕТНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

1. Получение пластины с применением способа по настоящему изобретению

Согласно данному примеру реализацию способа получения по настоящему изобретению осуществляли в реакторе для катодного распыления, продаваемом компанией Balzers (модель BAK 640) и оснащенном генератором Hüttinger. Однако применяемые экспериментальные условия могут изменяться в зависимости от используемого реактора или его магнитной конфигурации, формы и размера мишени и т.д.

Однако руководствуясь своими общими знаниями, специалист в данной области может легко адаптироваться к данным вариациям, изменяя по меньшей мере один из параметров, таких как, например, напряжение поляризации подложки, которое применяют во время этапа a) ионного травления или этапа b) осаждения внутреннего слоя, продолжительность, частота, интенсивность или напряжение поляризации поляризационных импульсов, расстояние между хромовой мишенью и подложкой или давление газа-носителя.

Более конкретно, данные параметры оказывают влияние на среднюю энергию ионов Cr+, которые образуются во время этапа a) или b). Эта энергия может обуславливать плотность, гомогенность, текстуру, микроструктуру или состояние напряжения внешнего слоя.

1.1. Этап ионного травления

Пластину из циркалоя-4 с размерами 45 мм × 14 мм × 1,2 мм обезжиривали в щелочном растворе, промывали водой и очищали с помощью ультразвука в этаноле.

После этого ее помещали в реактор для катодного распыления HiPIMS, содержащий хромовый катод магнетрона, расположенный, как правило, на расстоянии от 6 до 8 см и в данном случае - 8 см. В камере реактора устанавливали вакуумное давление менее 2,10-5 мбар, а затем ее заполняли газом-носителем, состоящим из аргона, при давлении 0,5 Па.

Пластину, образующую внутренний слой, а следовательно, и подложку, подлежащую нанесению покрытия, отрицательно поляризовали с помощью напряжения поляризации -800 В.

После этого помещали хромовую мишень с применением генератора HiPIMS при напряжении поляризации -800 В для выработки сильно ионизированного разряда. Затем хром распыляли в виде ионов, которые ускорялись посредством электрического поля подложки. Далее адсорбированные углеродсодержащие частицы и нанометровый слой из природной окиси или гидроокиси циркония удаляли с поверхности подложки, чтобы улучшить адгезию внешнего слоя. Такое ионное травление подложки продолжали в течение 3 минут, чтобы ограничить нагревание пластины.

1.2. Этап осаждения внешнего слоя путем распыления HiPIMS

Напряжение поляризации, приложенное к протравленной пластине, понижали, например, от -50 до 0 В, в данном случае до -50 В в течение 8 часов. Поскольку скорость осаждения составляла, как правило, от 0,5 до 1 мкм/ч, то такие условия привели к осаждению внешнего слоя хрома толщиной 6 мкм.

Напряжение поляризации хромовой мишени поддерживали на уровне -800 В. К катоду магнетрона прикладывали несколько поляризационных импульсов согласно следующим характеристикам:

- продолжительность импульса = 40 мкс;

- частота импульсов = 500 Гц;

- общая средняя интенсивность = приблизительно 2 A;

- мгновенная средняя интенсивность = приблизительно 100 A;

- общая средняя мощность = приблизительно 1 кВт;

- мгновенная средняя мощность для импульса = 60 кВт.

Состояние поверхности пластины, покрытой внешним слоем хрома, проиллюстрировано на фигуре 1B. Для сравнения, на фигуре 1A проиллюстрирована абсолютно иная морфология поверхности, полученная для контрольной пластины из циркалоя-4, на которую было осаждено хромовое покрытие такой же толщины с применением традиционного способа магнетронного PVD, подобного тому, что описан в примере 1 «WO 2013/160587».

На фигуре 1C проиллюстрирована структура столбчатых кристаллов внешнего слоя на основе хрома.

На фигуре 1D также проиллюстрирована столбчатая структура внешнего слоя, а также присутствие граничного слоя.

На фигуре 1E показаны зоны 1, 2 и 3 области границы раздела, которые соответственно расположены посредине области границы раздела, между подложкой на основе циркония и областью границы раздела и между внешним слоем на основе хрома и областью границы раздела. На ней также проиллюстрированы зона 1 и структурные параметры, которые идентифицируют интерметаллическое соединение Zr(Fe,Cr)2 с гексагональной кристаллической структурой, из которого данная зона состоит.

На фигуре 1F проиллюстрированы зона 2 и структурные параметры, которые идентифицируют интерметаллическое соединение ZrFe2 с кубической кристаллической структурой, из которого данная зона состоит.

На фигуре 1G проиллюстрированы зона 3 и структурные параметры, которые идентифицируют интерметаллическое соединение ZrCr2 с кубической кристаллической структурой, из которого состоит данная зона.

Таким образом, фигуры 1E, 1F и 1G вместе показывают, что состав граничного слоя постепенно изменяется от границы раздела с подложкой из циркалоя-4 в сторону границы раздела с внешним слоем хрома согласно следующему порядку интерметаллических соединений: ZrFe2, Zr(Fe,Cr)2 и ZrCr2. Вопреки всем ожиданиям железосодержащие нанометровые фазы ZrFe2 и Zr(Fe,Cr)2 были образованы при взаимодействии сплава на основе циркония подложки с хромом.

2. Свойства в отношении окисления/гидрирования

2.1. Оценка устойчивости к окислению в условиях аварийной ситуации при 1200°C

Для оценки устойчивости к окислению пластину на основе циркалоя-4, обеспеченную одним внешним слоем хрома с толщиной 6 мкм в соответствии с примером 1, оставляли на 300 секунд в печи, где циркулировал водяной пар, доведенный до 1200°C.

Для сравнения такой же эксперимент проводили с контрольной пластиной из циркалоя-4, которая была покрыта хромовым покрытием такой же толщины с применением традиционного способа катодного распыления в соответствии с примером 1 «WO 2013/160587».

Состояние пластин, полученных по окончании такого окисления, проиллюстрировано на фигурах 2A и 2B.

На фигуре 2A показано, что был образован слой из окиси хрома Cr2O3 умеренной толщины. Таким образом, хромовое покрытие, осажденное согласно способу из уровня техники, обладает частично защитными свойствами в отношении окисления при 1200°C. Несмотря на это, в слое остаточного металлического хрома, находящемся под слоем окиси хрома Cr2O3, присутствовали поры и трещины. Они, среди прочего, возникают в результате расслоения на границе раздела между подложкой из циркалоя-4 и хромовым покрытием, что отображает охрупчивание слоя остаточного металлического хрома контрольной пластины и ухудшение ее свойств в отношении устойчивости к окислению, в том числе за счет утраты герметичности относительно диффузии кислорода.

С другой стороны, даже если на фигуре 2B проиллюстрировано образование наружного слоя из окиси хрома Cr2O3 с большей толщиной, нижележащий слой из остаточного металлического хрома, первоначально осажденного с помощью способа распыления HiPIMS, со своей стороны остался не поврежденным. Это подтверждено отсутствием расслоения на границе раздела с внутренним слоем из циркалоя-4, а также очень низким количеством пор. Данная сохранившаяся микроструктура подтверждает защитные свойства хромового покрытия в отношении окисления/гидрирования сплава на основе циркония по меньшей мере до 1200°C, в частности его способность ограничивать диффузию кислорода во внутренний слой из циркалоя-4.

Данные результаты подтверждены с помощью фигур 3A и 3B, на которых проиллюстрированы профили диффузии циркония, хрома и кислорода, измеренные с помощью электронного микрозонда в толщине покрытия и около границы раздела циркалой-4/хром.

Может наблюдаться отсутствие поддающейся измерению диффузии кислорода в пределах остаточного металлического слоя покрытия согласно HiPIMS a fortiori во внутреннем слое на основе циркония.

Что касается контрольной пластины, то измерения на фигуре 3A показывают значительную диффузию кислорода через хромовое покрытие, которое имеет среднее содержание кислорода приблизительно 1% по весу. Такая диффузия продолжается даже в пределах циркалоя-4, где содержание кислорода составляет порядка от 0,3 до 0,4% по весу в первых 100 мкм от границы раздела хромовое покрытие/подложка из циркалоя-4.

Что касается пластины, полученной в соответствии со способом получения по настоящему изобретению, то измерения, приведенные на фигуре 3B, показывают, что среднее содержание кислорода в циркалое-4 является практически идентичным первоначальному числовому значению 0,14% по весу. Отсутствие диффузии кислорода в пределах остаточного слоя хрома a fortiori подложки из циркалоя-4 позволяет сохранить механические свойства подложки, в том числе остаточную пластичность и остаточную жесткость. Таким образом, это обеспечивает намного лучшую степень защиты в отношении пагубных последствий окисления при 1200°C.

Более того, подобные эксперименты с окислением при 1200°C в течение 300 секунд с последующим охлаждением водой комнатной температуры подтвердили такое поведение, когда пластинчатые конфигурации оболочки заменили на трубчатые конфигурации, хотя с другой кристаллической текстурой: прибавление в весе, типичное для поглощения кислорода, являлось в 10-30 раз меньше у трубки, полученной посредством способа по настоящему изобретению, по сравнению с таковым, измеренным для трубки, покрытой хромовым покрытием с помощью традиционного способа катодного распыления.

2.2. Оценка устойчивости к окислению в условиях аварийной ситуации при 1300°C

Другой образец пластины, полученный в соответствии со способом получения по настоящему изобретению, оставляли на 5600 секунд в эквимолярной атмосфере, содержащей кислород/гелий, доведенной до 1300°C.

В данном конкретном температурном домене окисления такой состав атмосферы является весьма типичным для условий окисления под действием водяного пара, за исключением особого случая (ограниченный водяной пар, сплав посредственного качества, ухудшение состояния поверхности и т.д.), поскольку во время окисления при 1300°C значительного гидрирования подложки не происходит.

Несмотря на то, что такие температурные условия лежат на более 100°C выше нормативных пределов «LOCA», на фотографии на фигуре 4 продемонстрировано, что пластина с толщиной приблизительно 1 мм является не разрушенной, и что только часть внешнего слоя хрома с первоначальной толщиной от 15 до 20 мкм была окислена с образованием окиси хрома Cr2O3.

Подложка из циркалоя-4 преимущественно имеет структуру по типу Zr-ex-β, которая по большей части обеспечивает остаточную пластичность пластины.

Для сравнения остаточный металлический внутренний слой из циркалоя-4 контрольной пластины, не покрытой внешним слоем хрома и подвергнутой таким же условиям окисления, со своей стороны полностью имеет структуру α-Zr(O), которая является хрупкой при низкой температуре и которая отвечает за утрату целостности из-за поперечного растрескивания.

Даже в окислительных условиях при 1300°C, что намного выше нормативных пределов безопасности, оболочка тепловыделяющего элемента ядерного реактора, полученная с помощью способа получения по настоящему изобретению, может сохранять свою механическую целостность и проявлять приемлемую остаточную степень устойчивости к окислению/гидрированию.

2.3. Оценка устойчивости к окислению с промежуточным слоем тантала

Пластину получали при условиях, подобных таковым в примере 1, за исключением того, что промежуточный слой толщиной от 2 до 3 мкм приблизительно состоял из тантала, осажденного на внутренний слой с применением способа распыления HiPIMS. Осаждение промежуточного слоя тантала осуществляли согласно условиям, подобным таковым при осаждении внешнего слоя хрома для примера 1, за исключением того, что танталовую мишень поляризовали при -800 В в течение продолжительности импульса 25 мкс. После осуществления ионного травления (согласно этапу a) способа получения по настоящему изобретению) промежуточного слоя тантала на данный промежуточный слой затем осаждали внешний слой хрома толщиной 4 мкм в соответствии с этапом b) способа получения по настоящему изобретению.

Для сравнения получали несколько соответствующих контрольных пластин за исключением того, что они не содержали промежуточный слой тантала.

После пребывания в течение 300 секунд в печи, где циркулировал водяной пар при 1200°C, измеряли профили диффузии хрома от внешнего слоя в сторону внутреннего слоя из циркалоя-4, начиная с границы раздела между этими слоями.

Данные измерения, проиллюстрированные на фигуре 5, показали:

- очень хорошую воспроизводимость результатов, полученных в отношении контрольных пластин, не содержащих промежуточный слой тантала;

- диффузию хрома во внутренний слой из циркалоя-4, которая является большей для контрольных пластин. Это связано с тем, что при 1200°C внешний слой хрома расходуется в сравнительно равной пропорции по причине явления внутренней диффузии хрома в сторону сплава на основе циркония и по причине внешнего окисления хрома с образованием окиси хрома;

- положительное влияние промежуточного слоя тантала в окислительных условиях при 1200°C, который выступает в роли диффузионного барьера: по сравнению с контрольной пластиной общее количество хрома, который диффундирует от внешнего слоя в сторону внутреннего слоя из циркалоя-4, таким образом, разделено приблизительно на 4, а время существования внешнего слоя необязательно может быть умножено на 2.

Обычно промежуточный слой уменьшает и даже устраняет явление диффузии, что увеличивает время существования внешнего слоя и, следовательно, соответствующей оболочки тепловыделяющего элемента ядерного реактора, в том числе в условиях аварийной ситуации, таких как, например, обезвоживание бассейна для хранения отработавшего ядерного топлива или тех, что определены критериями определения масштабов аварийной ситуации по типу LOCA.

Кроме того, влияние промежуточного слоя на диффузию хрома в сторону сплава на основе циркония также имеет преимущество, заключающееся в замедлении образования эвтектики между цирконием и хромом при температуре выше 1330°C и, следовательно, получения поверхностной жидкой фазы, что позволяет избежать или ограничить потенциально негативные последствия, которые могут возникнуть вследствие этого в случае проникновения при температуре выше ~1320°C.

2.4. Оценка устойчивости к гидрированию при 1000°C

Гидрирование представляет собой явление, которое происходит в пределах оболочки тепловыделяющего элемента ядерного реактора в номинальных условиях или в определенных условиях аварийной ситуации. Гидрирование происходит в результате последовательности следующих реакций (1) и (2): цирконий, присутствующий в оболочке тепловыделяющего элемента ядерного реактора, окисляется водой под давлением или водяным паром в соответствии с реакцией

(1) Zr + 2H2O -> ZrO2 + 2H2,

затем часть водорода, выделенного таким образом, диффундирует в сплав на основе циркония оболочки и может образовывать гидрид с цирконием оболочки, который еще не окислен, по реакции

(2) Zr + xH -> ZrHx.

Индекс «x» указывает на то, что могут быть образованы гидриды различной стехиометрии, при этом данный индекс, в частности, равняется 2 или меньше.

В зависимости от общего содержанию водорода и/или температуры весь водород или его часть будет осаждаться, при этом остальная часть останется в твердом растворе (в виде включения в кристаллическую решетку α-циркония).

Например, при 20°C практически весь водород осаждается в виде гидридов, тогда как их растворение может быть полным при высокой температуре (как правило, выше 600°C).

Водород в твердом растворе, а в особенности в виде осадка гидрида циркония, создает проблемы, заключающиеся в уменьшении пластичности сплавов на основе циркония и, следовательно, является причиной охрупчивания оболочки, в том числе при низкой температуре. Такого охрупчивания прежде всего следует опасаться, когда желательно достигнуть высоких скоростей выгорания, поскольку при этих скоростях обнаруживают увеличение доли окисленного циркония по реакции (1) и, следовательно, количества гидридов, образованных по реакции (2). Затем это, как правило, приводит к коррозии обычных промышленных сплавов до уровней, которые являются опасными с точки зрения критериев безопасности и целостности оболочки, при этом могут возникнуть проблемы в отношении послеэксплуатационных транспортировки и хранения.

Наблюдаемое при нормальных условиях гидрирование в отношении сплавов на основе циркония M5™ или Zirlo™ оболочки тепловыделяющего элемента ядерного реактора, как правило, наблюдается в условиях аварийной ситуации только при температуре порядка 1000°C или около 800°C в случае более длительного времени окисления. Данное явление, известное как «разрушение», вызвано увеличением кинетики окисления за определенное критическое время. Это происходит в результате появления трещин и/или пор в фазе ZrO2, связанных с наличием напряжений, образованных на границе раздела Zr/ZrO2, что, вероятно, связано с обратимым превращением тетрагонального ZrO2 в моноклинный ZrO2. Последствием такого поглощения водорода, так же, как и при нормальных условиях, является охрупчивание материала при температуре порядка 1000°C, что может привести в результате к его разрушению во время охлаждения или после возвращения к низкой температуре.

Явление «разрушения», как правило, происходит через 5000 секунд при 1000°C в случае сплава на основе циркония, такого как циркалой-4 или M5™.

Чтобы оценить устойчивость по отношению к гидрированию оболочки тепловыделяющего элемента ядерного реактора согласно настоящему изобретению, другой образец пластины, полученной в соответствии со способом получения по настоящему изобретению, оставляли на 15000 секунд в атмосфере водяного пара, доведенного до 1000°C.

Для сравнения такой же эксперимент проводили с контрольной пластиной из циркалоя-4, которая была покрыта хромовым покрытием такой же толщины с применением традиционного способа катодного распыления в соответствии с примером 1 «WO 2013/160587».

Полученные результаты проиллюстрированы на фигурах 6A и 6B.

На фигуре 6A показано, что контрольная пластина проявляет локальное расслоение внешнего слоя хрома, который частично окислен с образованием Cr2O3. Содержание водорода, растворенного в пластине, измеряли посредством анализа газов после восстановительного расплавления в анализаторе, предусмотренном для этой цели, вместо косвенной и неточной оценки согласно примеру 1 из документа «WO 2013/160587»: данное содержание равнялось приблизительно 1000 ppm по весу. Пластина из циркалоя-4 также содержала хрупкие фазы структуры α-Zr(O) при низкой температуре из-за диффузии кислорода в циркалой-4. В действительности известно, что после охлаждения водой из β-домена (>900-1000°C) циркалой-4 теряет свою остаточную пластичность при низкой температуре (20-150°C), если содержание водорода увеличивается по весу приблизительно на более 600 ppm.

С другой стороны, на фигуре 6B показано, что пластина, полученная в соответствии со способом получения по настоящему изобретению, характеризуется слоем оксида Cr2O3 толщиной в 5 раз меньше, нежели у контрольной пластины. Более того, содержание растворенного водорода составляет максимум от 60 до 80 ppm по весу, и в подложке на основе циркония не возникает фаза со структурой α-Zr(O). Пластина имеет значительную остаточную пластичность, поскольку ее механическая прочность составляет со своей стороны приблизительно 900 МПа, а характер разрыва представляет собой транскристаллическую эластичную вмятину с удлинением при разрыве на несколько %. Данные результаты подтверждают очень хорошую устойчивость к гидрированию оболочки тепловыделяющего элемента ядерного реактора согласно настоящему изобретению, например, под действием условий «после разрушения».

3. Конфигурация оболочки тепловыделяющего элемента ядерного реактора согласно настоящему изобретению

Оболочка тепловыделяющего элемента ядерного реактора, полученная с помощью способа получения по настоящему изобретению, описана со ссылкой на фигуры 7A и 7B в неограничивающем конкретном случае трубчатой конфигурации.

Согласно первому варианту осуществления настоящего изобретения оболочка, проиллюстрированная на фигуре 7A, состоит из внутреннего слоя (1) на основе циркония, внутренняя поверхность которого определяет границы замкнутой области, способной вмещать ядерное топливо. Внутренний слой (1) образует подложку, на которой расположен внешний слой (2), состоящий из защитного материала на основе хрома, который позволяет улучшить устойчивость к окислению оболочки при очень высокой температуре.

Согласно второму варианту осуществления, проиллюстрированному на фигуре 7B, оболочка может быть обеспечена промежуточным слоем (3), расположенным между внутренним слоем (1) и внешним слоем (2). В данном случае комбинация внутреннего слоя (1) и промежуточного слоя (3) образует подложку. Промежуточный слой (3) состоит по меньшей мере из одного промежуточного материала, такого как, например, тантал, способного предотвращать или ограничивать диффузию хрома из внешнего слоя (2) в сторону внутреннего слоя (1).

Согласно третьему непроиллюстрированному варианту осуществления внутреннее покрытие расположено под внутренним слоем (1) и, таким образом, непосредственно обращено к области, способной вмещать ядерное топливо.

Из предшествующего описания вытекает, что с помощью способа по настоящему изобретению можно изготавливать оболочку тепловыделяющего элемента ядерного реактора, характеризующуюся лучшей устойчивостью к окислению при очень высокой температуре. Дополнительный запас безопасности, полученный таким образом, позволяет, среди прочего, предотвращать или замедлять ухудшение оболочки в случае усугубления или длительного существования аварийной ситуации.

Группа изобретений относится к композитной оболочке тепловыделяющего элемента ядерного реактора. Композитная оболочка тепловыделяющего элемента ядерного реактора содержит подложку, содержащую внутренний слой на основе циркония и один промежуточный слой, расположенный на указанном внутреннем слое и состоящий по меньшей мере из одного промежуточного материала, выбранного из тантала, молибдена, вольфрама, ванадия, гафния или их сплавов, и по меньшей мере один внешний слой, расположенный на подложке и состоящий из защитного материала, выбранного из хрома или сплава на основе хрома. Имеется также способ получения композитной оболочки, применение композитной оболочки, а также применение для предотвращения гидрирования. Группа изобретений позволяет улучшить устойчивость к окислению и гидрированию при очень высокой температуре для получения дополнительного запаса безопасности. 4 н. и 12 з.п. ф-лы, 17 ил.

1. Композитная оболочка тепловыделяющего элемента ядерного реактора, содержащая i) подложку, содержащую внутренний слой (1) на основе циркония и по меньшей мере один промежуточный слой (3), расположенный на указанном внутреннем слое (1) и состоящий по меньшей мере из одного промежуточного материала, выбранного из тантала, молибдена, вольфрама, ванадия, гафния или их сплавов, и ii) по меньшей мере один внешний слой (2), расположенный на подложке и состоящий из защитного материала, выбранного из хрома или сплава на основе хрома.

2. Оболочка тепловыделяющего элемента по п. 1, где оболочка содержит внутреннее покрытие, расположенное под указанным внутренним слоем (1).

3. Оболочка тепловыделяющего элемента по п. 1, где указанный внутренний слой (1) и/или внутреннее покрытие состоят из циркония или сплава на основе циркония.

4. Оболочка тепловыделяющего элемента по п. 3, где сплав на основе циркония содержит по весу:

- от 0 до 3% ниобия;

- от 0 до 2% олова;

- от 0 до 0,5% железа;

- от 0 до 0,2% хрома;

- от 0 до 0,2% никеля;

- от 0 до 0,2% меди;

- от 0 до 1% ванадия;

- от 0 до 1% молибдена;

- от 0,05 до 0,2% кислорода.

5. Оболочка тепловыделяющего элемента по п. 3 или 4, где сплав на основе циркония представляет собой циркалой-2 или циркалой-4.

6. Оболочка тепловыделяющего элемента по любому из пп. 1-4, где каждый указанный по меньшей мере один внешний слой (2) имеет толщину от 1 до 50 мкм.

7. Оболочка тепловыделяющего элемента по любому из пп. 1–4, где суммарная толщина указанных внешних слоев (2) составляет от 1 до 50 мкм.

8. Оболочка тепловыделяющего элемента по любому из пп. 1–4, где каждый указанный по меньшей мере один внешний слой (2) имеет столбчатую структуру.

9. Оболочка тепловыделяющего элемента по п. 8, где столбчатые кристаллы, представляющие собой составляющие элементы столбчатой структуры, имеют средний диаметр от 100 нм до 10 мкм.

10. Способ получения композитной оболочки тепловыделяющего элемента ядерного реактора по любому из пп. 1-9, включающий следующие последовательные этапы:

A) получение подложки посредством осаждения на внутренний слой (1) на основе циркония по меньшей мере одного промежуточного слоя (3), состоящего по меньшей мере из одного промежуточного материала, выбранного из тантала, молибдена, вольфрама, ванадия, гафния или их сплавов;

B) осаждение на подложку по меньшей мере одного внешнего слоя (2), состоящего из защитного материала, выбранного из хрома или сплава на основе хрома.

11. Применение композитной оболочки тепловыделяющего элемента ядерного реактора по любому из пп. 1-9 для предотвращения окисления и/или гидрирования во влажной атмосфере, содержащей воду.

12. Применение композитной оболочки тепловыделяющего элемента ядерного реактора по любому из пп. 1-9 для предотвращения гидрирования в насыщенной водородом атмосфере, содержащей водород.

13. Применение по п. 12, где насыщенная водородом атмосфера дополнительно содержит воду.

14. Применение по п. 12 или 13, где насыщенная водородом атмосфера содержит более 50 мол.% водорода.

15. Применение по любому из пп. 11-13, где температура влажной атмосферы или насыщенной водородом атмосферы составляет от 200 до 1300°C.

16. Применение по п. 15, где температура влажной атмосферы или насыщенной водородом атмосферы составляет от 1200 до 1300°C.

| WO 2013160587 A1, 31.10.2013 | |||

| RU 2006135586 A, 20.04.2008 | |||

| С.Н | |||

| ВОТИНОВ и др | |||

| Проблемы разработки перспективных материалов для оболочек твэлов реакторов на быстрых нейтронах, в Сб | |||

| Атомные электрические станции России | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Москва, 2005, с.313-335 | |||

| Способ получения консистентной смазки | 1930 |

|

SU23521A1 |

| Гидравлический привод подъемника | 1977 |

|

SU624882A1 |

Авторы

Даты

2018-01-19—Публикация

2015-09-16—Подача