Область техники

Настоящее изобретение относится к конструкции из композитного материала.

Уровень техники

Конструкция из композитного материала, то есть конструкция, которая сформирована из композитного материала, состоящего из волокон (например, углеродных волокон, стеклянных волокон) и смолы (например, эпоксидной смолы, фенольной смолы), применяется в производстве различных промышленных изделий, и в том числе воздушных судов. Конструкция из композитного материала отличается малым весом и высокой жесткостью и имеет преимущества, выражающиеся в снижении количества составных частей и этапов сборки благодаря интегральному формованию. В последние годы область применения таких конструкций все больше расширяется.

Когда требуется, чтобы конструкция была устойчива как к поперечному, так и осевому усилию (как, например, конструкция воздушного судна), воспринимающую поперечное усилие часть (например, наружную поверхность) и воспринимающую продольное усилие часть (например, усиливающий элемент) изготавливают по отдельности и соединяют на последующем этапе. Такой способ раскрыт, например, в патентном документе №1 (патент США №6702911). При рассмотрении указанного технического решения автором изобретения был сделан вывод о том, что раскрытая в патентном документе №1 конструкция в достаточной мере проявляет преимущества, заключающиеся в снижение количества составных частей и этапов сборки.

Следует отметить, что к техническим решениям, касающимся настоящего изобретения, также относится техническое решение, раскрытое в патентном документе №2 (патент США №5469686). Этот документ раскрывает ферменный конструктивный элемент из композитного материала, который содержит первый слой, множество трубчатых элементов, расположенных на первом слое, и второй слой, расположенный на множестве трубчатых элементов, причем все упомянутые части сформованы как цельная конструкция.

Кроме того, в патентном документе №3 (патент США №7625618) раскрыта конструкция из композитного материала, состоящая из двух слоев и множества трубчатых элементов (профилей с верхней полкой) с поперечным сечением по существу прямоугольной формы, расположенных между упомянутыми двумя слоями.

Кроме того, в патентном документе №4 (заявка США №2013/0020438 А1) описана рама из композитного материала, образованная из множества ферменных элементов и полки. Эти ферменные элементы гибко соединены друг с другом и с полкой. Упомянутая рама обеспечена возможностью сгибаться, чтобы соответствовать поверхности, к которой ее прикрепляют, что обеспечивает необходимую жесткость после прикрепления к этой поверхности.

Список цитируемых документов

Патентный документ №1 - патент США №6702911

Патентный документ №2 - патент США №5469686

Патентный документ №3 - патент США №7625618

Патентный документ №4 - заявка США №2013/0020438 А1

Раскрытие изобретения

Таким образом, задача настоящего изобретения заключается в том, чтобы предложить конструкцию из композитного материала с меньшим количеством составных частей, имеющую при этом достаточную жесткость.

В одном варианте осуществления настоящего изобретения конструкция из композитного материала состоит из первой лицевой пластины и связанной с ней гофрированной сердцевины. При этом упомянутая гофрированная сердцевина содержит по меньшей мере одно отверстие.

Кроме того, в одном варианте осуществления настоящего изобретения конструкция из композитного материала дополнительно содержит вторую лицевую пластину, расположенную противоположно упомянутой первой лицевой пластине, причем гофрированная сердцевина закреплена между первой лицевой пластиной и второй лицевой пластиной.

Предпочтительно, чтобы в гофрированной сердцевине было выполнено множество отверстий так, чтобы в гофрированной сердцевине была образована ферменная конструкция.

В одном из вариантов осуществления настоящего изобретения гофрированная сердцевина содержит: первую связующую часть, связанную с первой лицевой пластиной и проходящую в первом направлении вдоль первой лицевой пластины; вторую связующую часть, связанную со второй лицевой пластиной и проходящую в первом направлении; и сопрягающую часть, связанную между первой связующей частью и второй связующей частью и проходящую в первом направлении. При этом гофрированная сердцевина выполнена таким образом, что первое пространство, окруженное второй связующей частью, сопрягающей частью и первой лицевой пластиной, проходит в первом направлении и второе пространство, окруженное первой связующей частью, сопрягающей частью и второй лицевой пластиной, проходит в первом направлении. Кроме того, первое пространство и второе пространство могут быть попеременно расположены вдоль первой лицевой пластины во втором направлении, которое отличается от упомянутого первого направления. При этом в сопрягающей части расположено по меньшей мере одно отверстие. Кроме того, в одном из вариантов осуществления настоящего изобретения первая связующая часть, вторая связующая часть и сопрягающая часть могут повторяться в гофрированной сердцевине с образованием повторяющейся конструкции во втором направлении. Следует отметить, что форма гофрированной сердцевины (то есть формы первой связующей части, второй связующей части и сопрягающей части) не обязательно ограничена формой повторяющейся конструкции во втором направлении. Конструкция гофрированной сердцевины может зависеть от ее расположения в конструкции из композитного материала.

При этом в гофрированной сердцевине содержится множество отверстий, расположенных вдоль второго направления. При этом гофрированная сердцевина может содержать: первое основание, связанное со связующей частью и проходящее в первом направлении; второе основание, связанное со второй связующей частью и проходящее в первом направлении; первую диагональную стойку, проходящая диагонально в первом направлении для соединения первого основания и второго основания; и вторую диагональную стойку, проходящую диагонально в первом направлении для соединения первого основания и второго основания. Место соединения первой диагональной стойки и второго основания смещено в первом направлении относительно места соединения первой диагональной стойки и первого основания. При этом место соединения второй диагональной стойки и первого основания смещено в первом направлении относительно места соединения второй диагональной стойки и второго основания.

Кроме того, в другом варианте осуществления настоящего изобретения упомянутое по меньшей мере одно отверстие имеет круглую или овальную форму.

Если конструкция из композитного материала согласно настоящему изобретению состоит из первой лицевой пластины и второй лицевой пластины, то такая конструкция из композитного материала может применяться в качестве емкости для жидкости, предназначенной для вмещения жидкости между первой лицевой пластиной и второй лицевой пластиной.

Согласно настоящему изобретению может быть получена конструкция из композитного материала с меньшим количеством составных частей, имеющая при этом достаточную жесткость.

Краткое описание чертежей

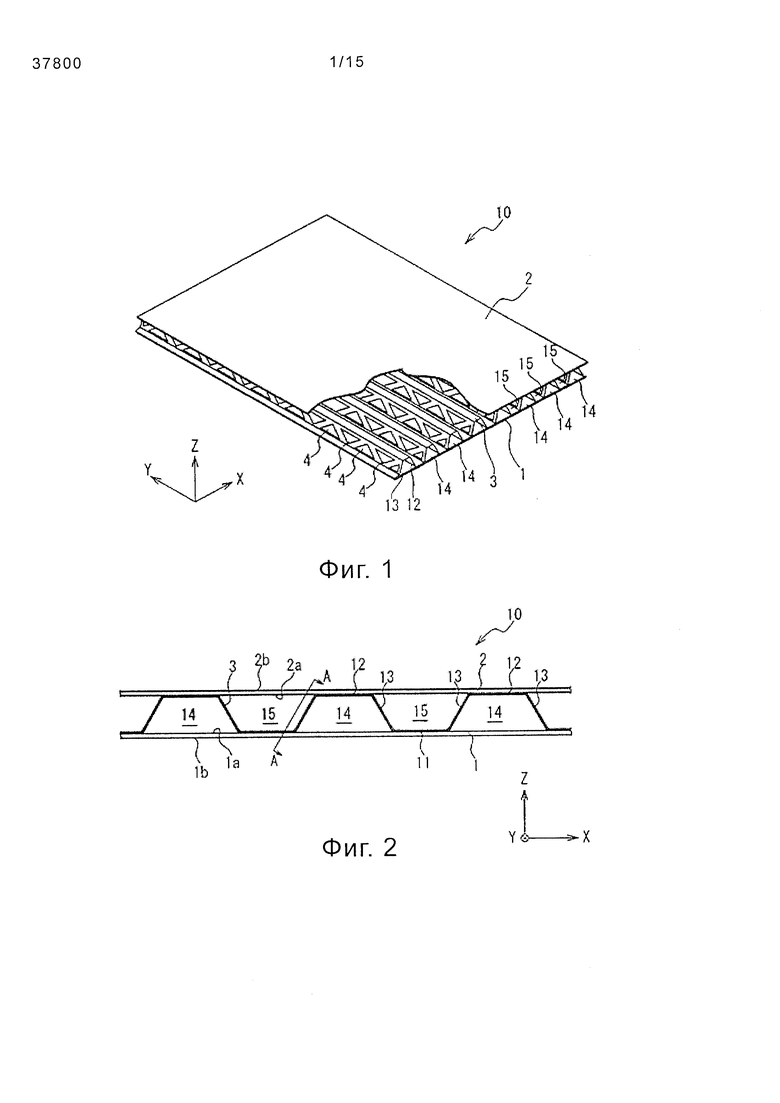

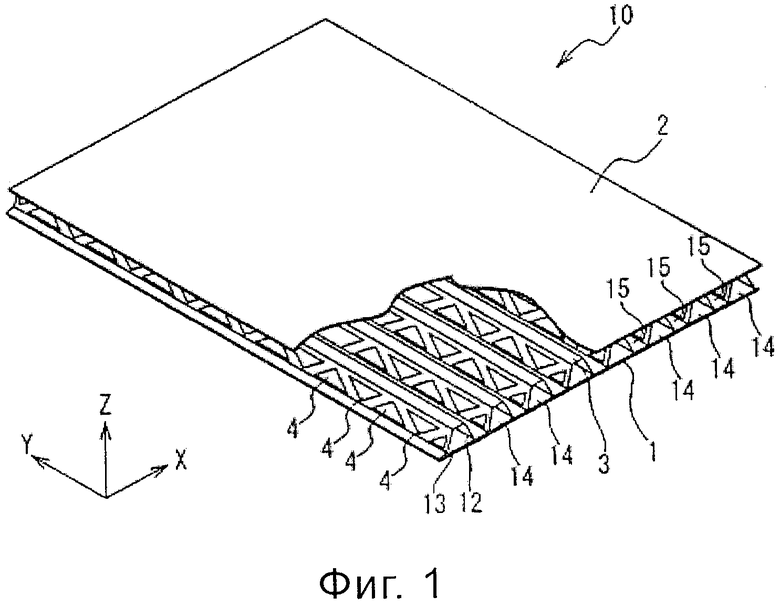

На фиг. 1 в аксонометрии показана компоновка конструкции из композитного материала согласно первому варианту осуществления настоящего изобретения.

На фиг. 2 на виде сбоку показана компоновка конструкции из композитного материала согласно первому варианту осуществления настоящего изобретения.

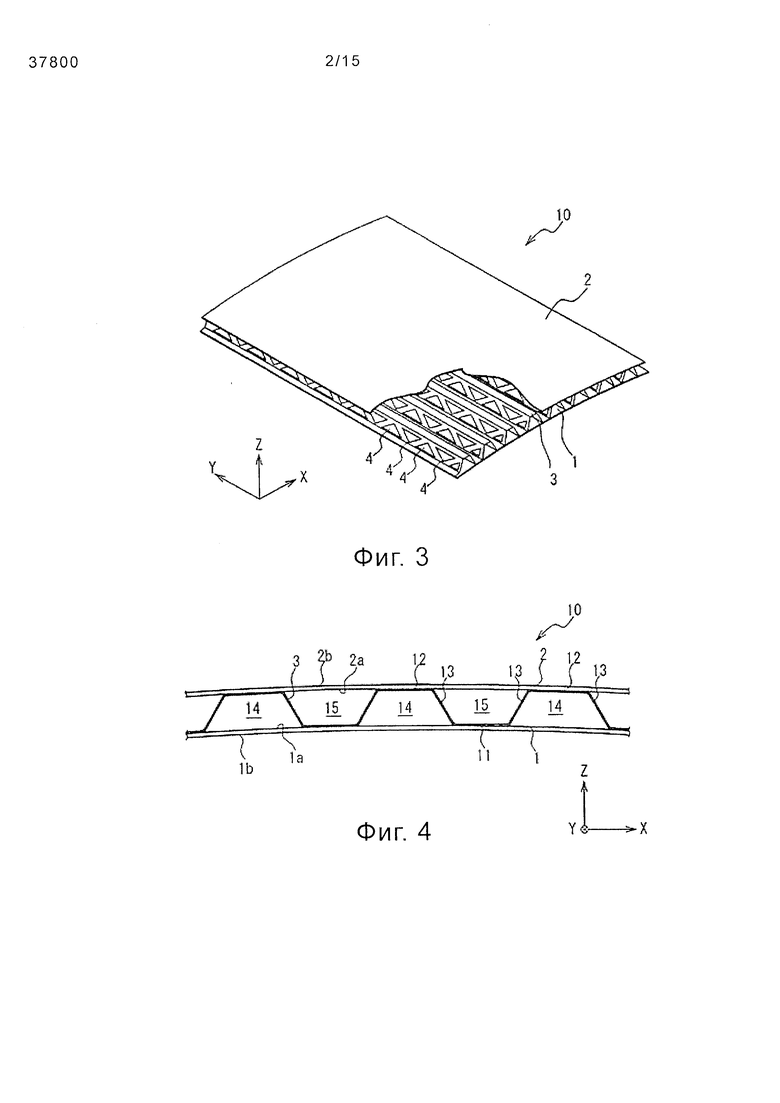

На фиг. 3 в аксонометрии показан пример измененной компоновки конструкции из композитного материала согласно первому варианту осуществления настоящего изобретения.

На фиг. 4 на виде сбоку показан пример измененной компоновки конструкции из композитного материала, показанный также на фиг. 3.

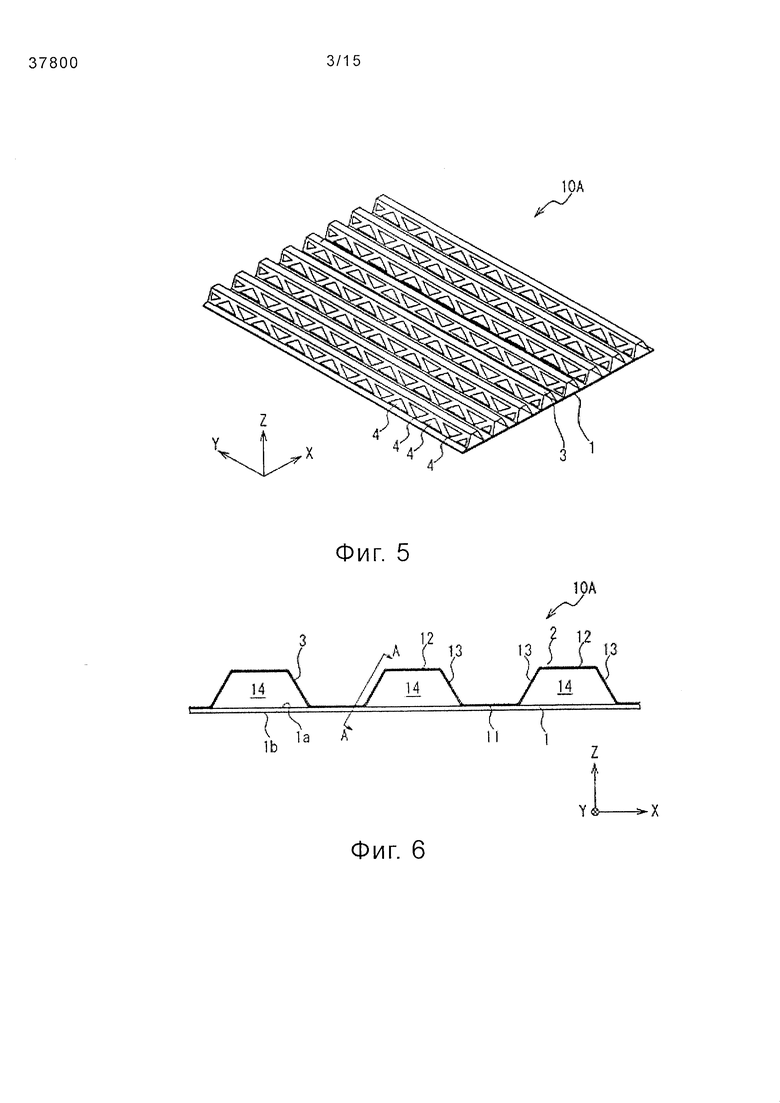

На фиг. 5 в аксонометрии показана компоновка конструкции из композитного материала согласно второму варианту осуществления настоящего изобретения.

На фиг. 6 на виде сбоку показана компоновка конструкции из композитного материала согласно второму варианту осуществления настоящего изобретения.

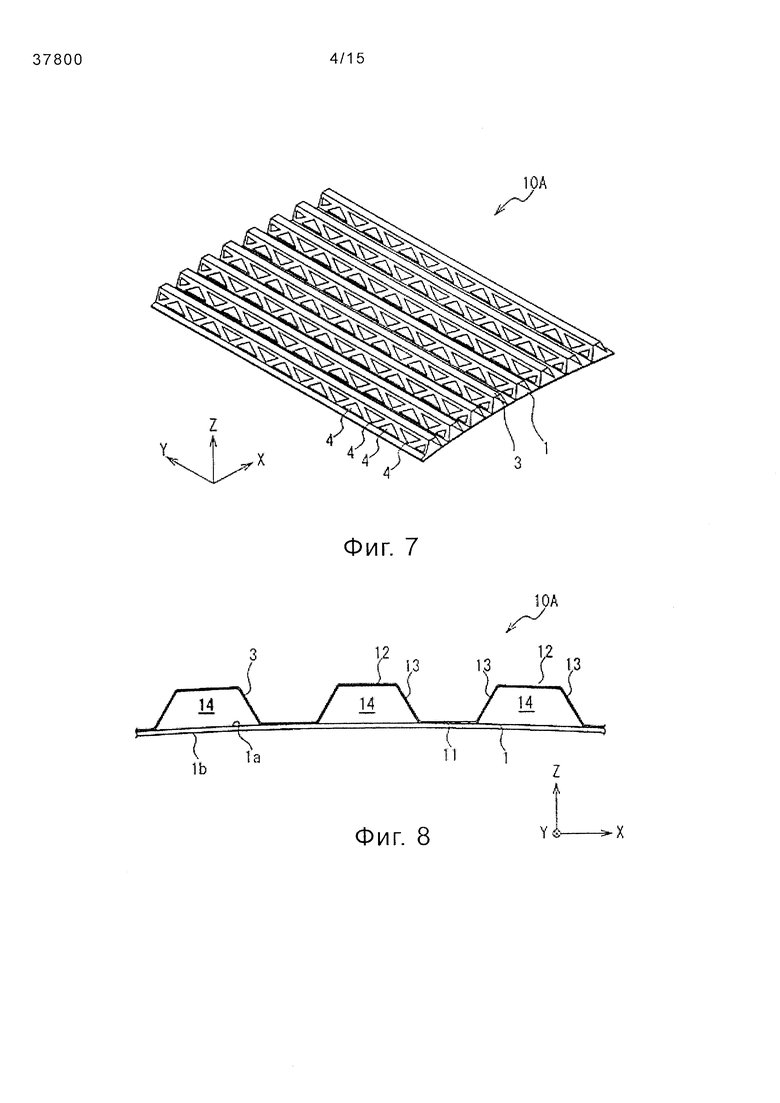

На фиг. 7 в аксонометрии показан пример измененной компоновки конструкции из композитного материала согласно второму варианту осуществления настоящего изобретения.

На фиг. 8 на виде сбоку показан пример измененной компоновки конструкции из композитного материала, показанный также на фиг. 7.

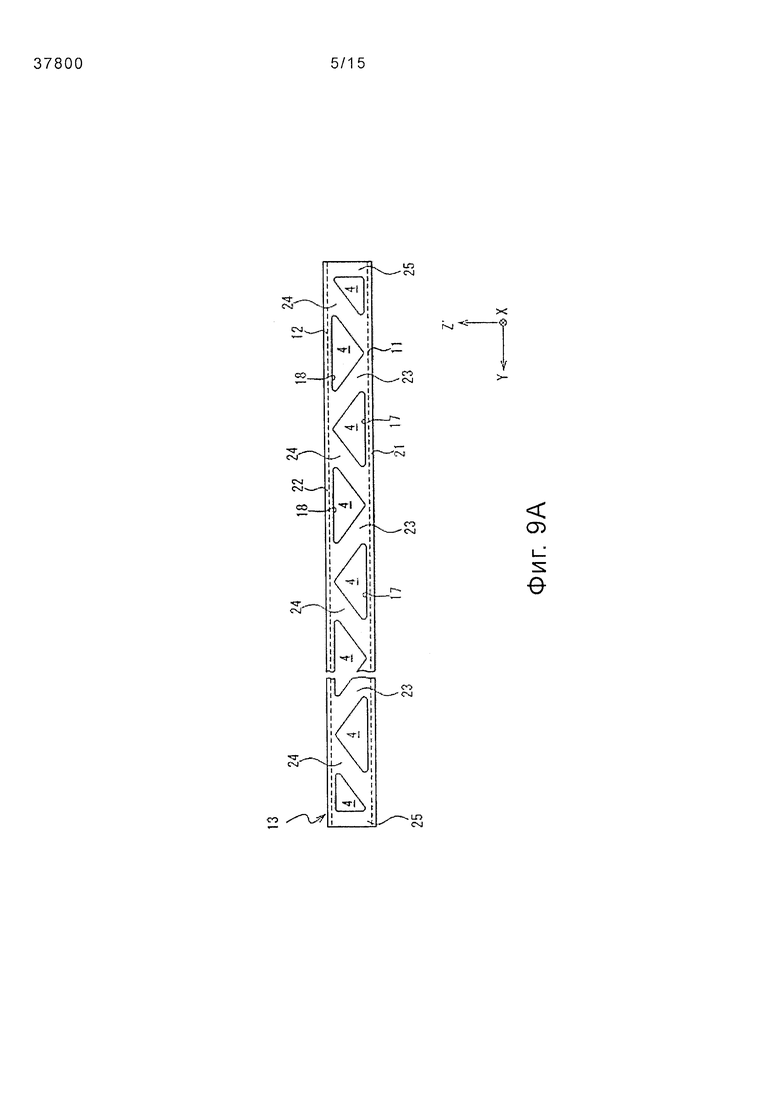

На фиг. 9А на виде сбоку показан пример конструкции гофрированной сердцевины, обеспечивающей эффективную передачу поперечной нагрузки.

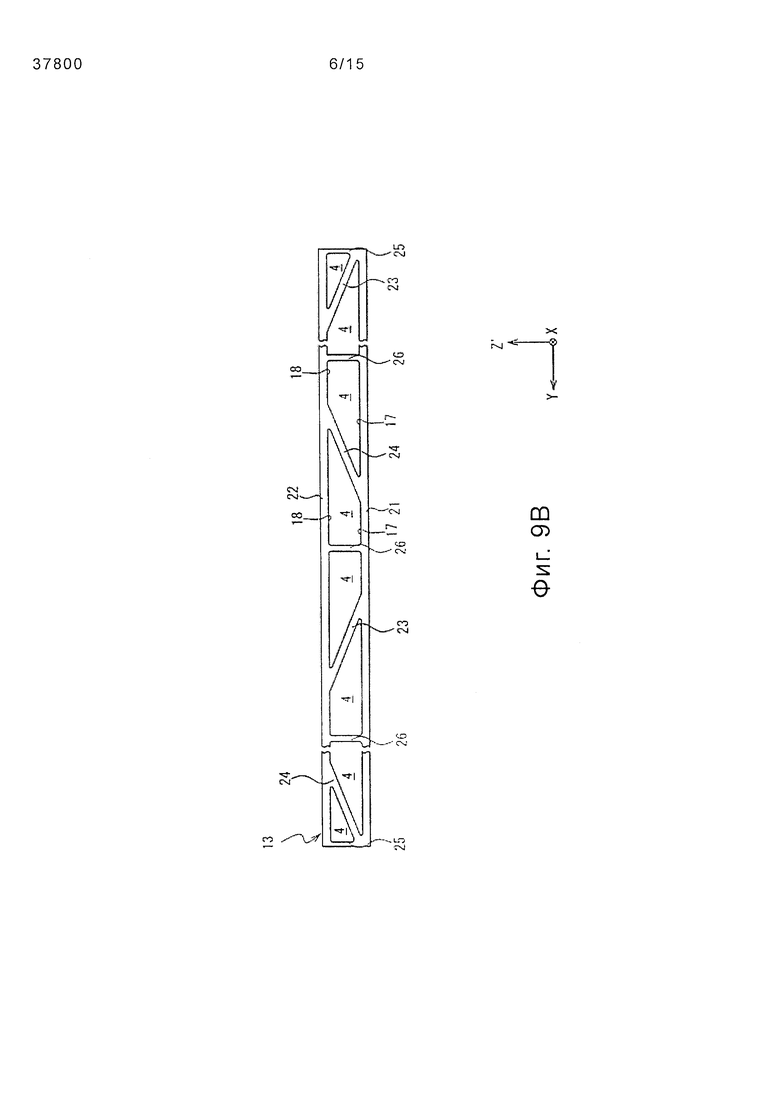

На фиг. 9В на виде сбоку показан другой пример конструкции гофрированной сердцевины, обеспечивающей эффективную передачу поперечной нагрузки.

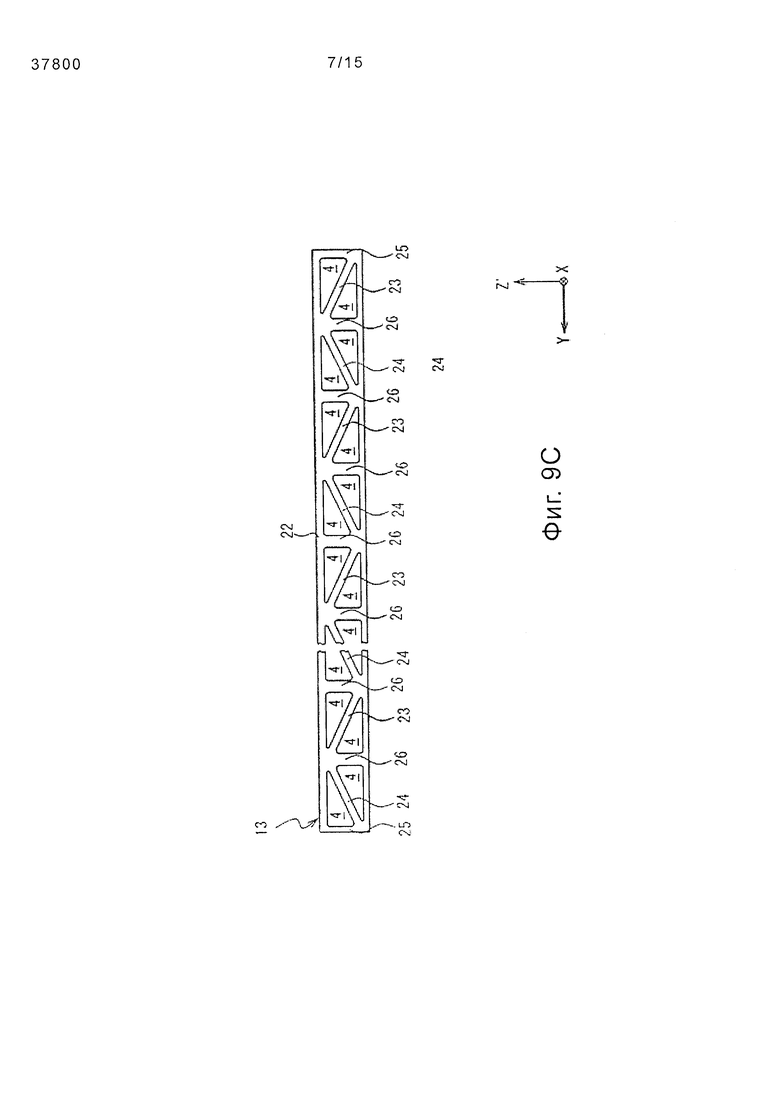

На фиг. 9С на виде сбоку показан еще один пример конструкции гофрированной сердцевины, обеспечивающей эффективную передачу поперечной нагрузки.

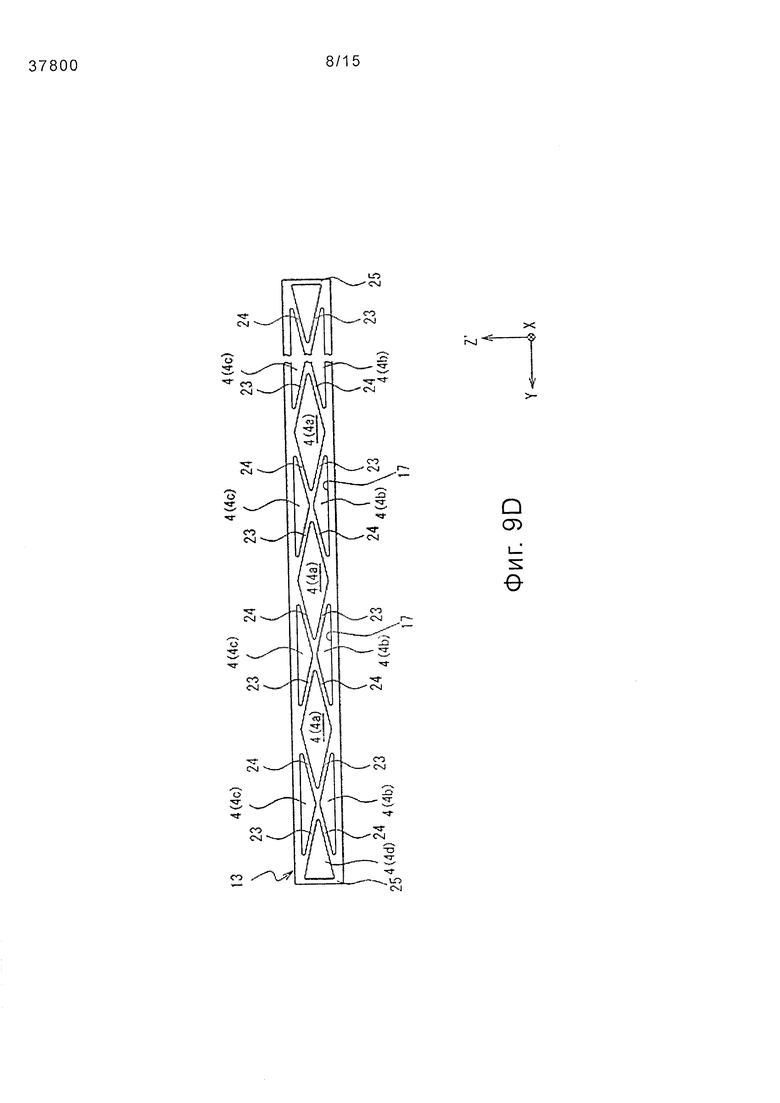

На фиг. 9D на виде сбоку показан дополнительный пример конструкции гофрированной сердцевины, обеспечивающей эффективную передачу поперечной нагрузки.

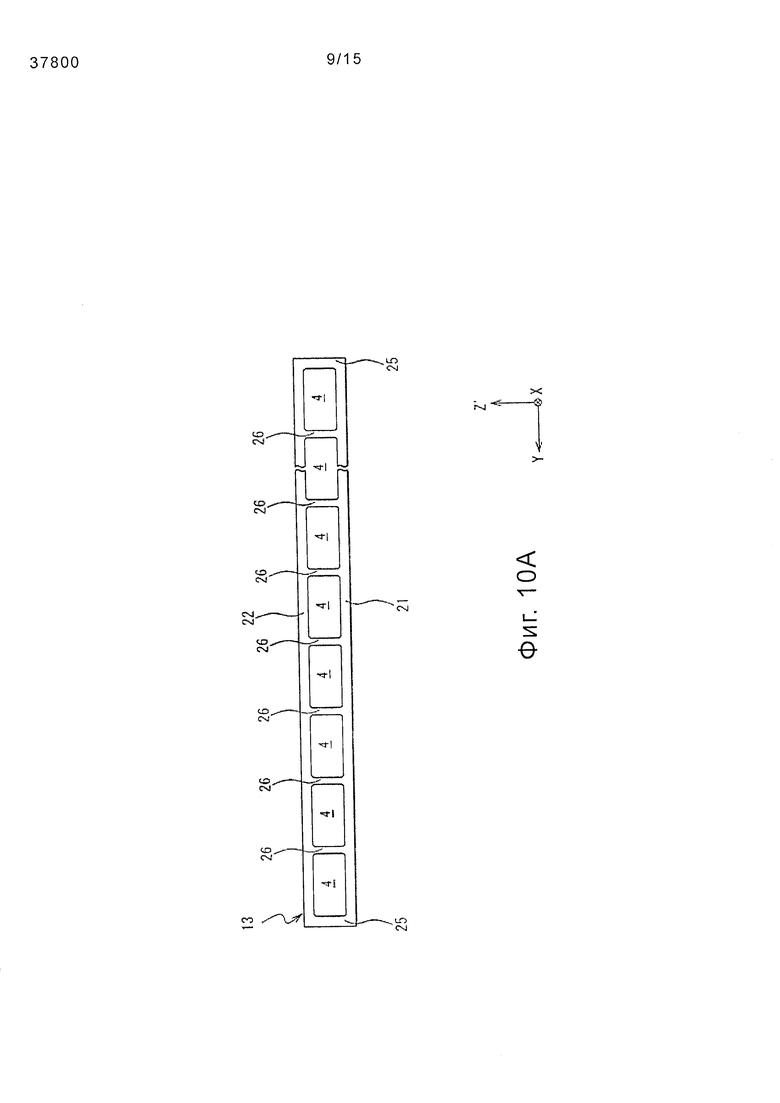

На фиг. 10A на виде сбоку показан пример конструкции гофрированной сердцевины, обеспечивающей эффективную передачу поперечной нагрузки в направлении толщины пластины.

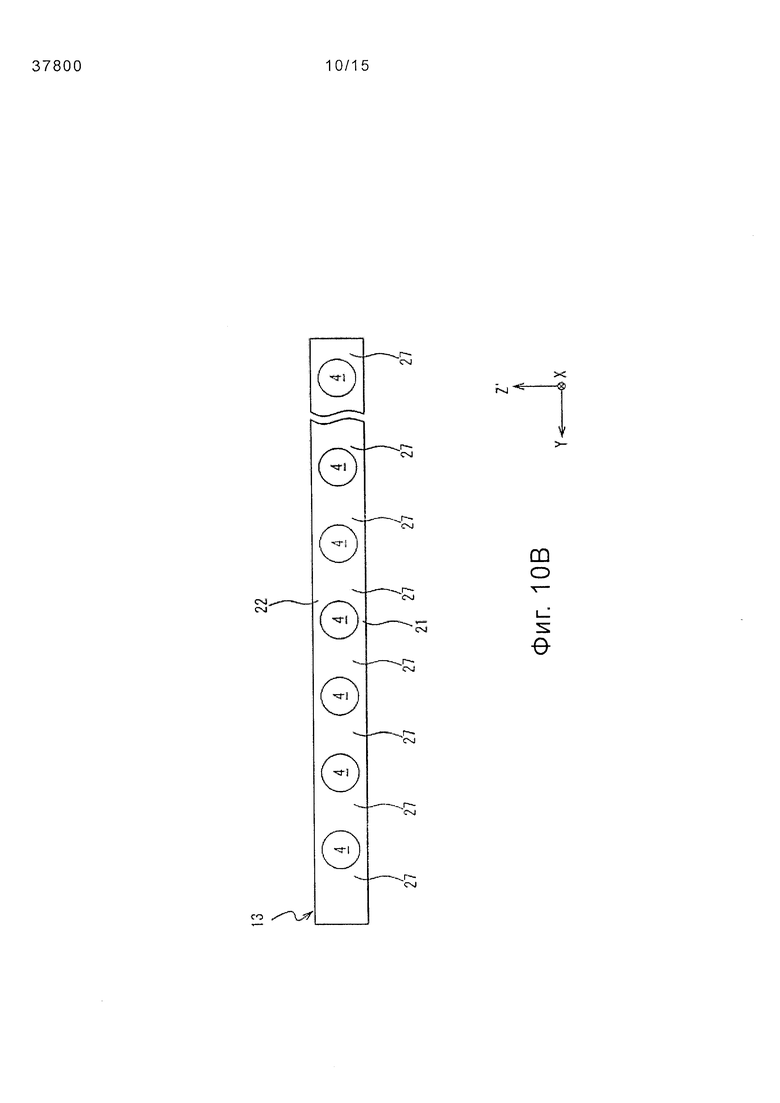

На фиг. 10В на виде сбоку показан другой пример конструкции гофрированной сердцевины, обеспечивающей эффективную передачу нагрузки в направлении толщины пластины.

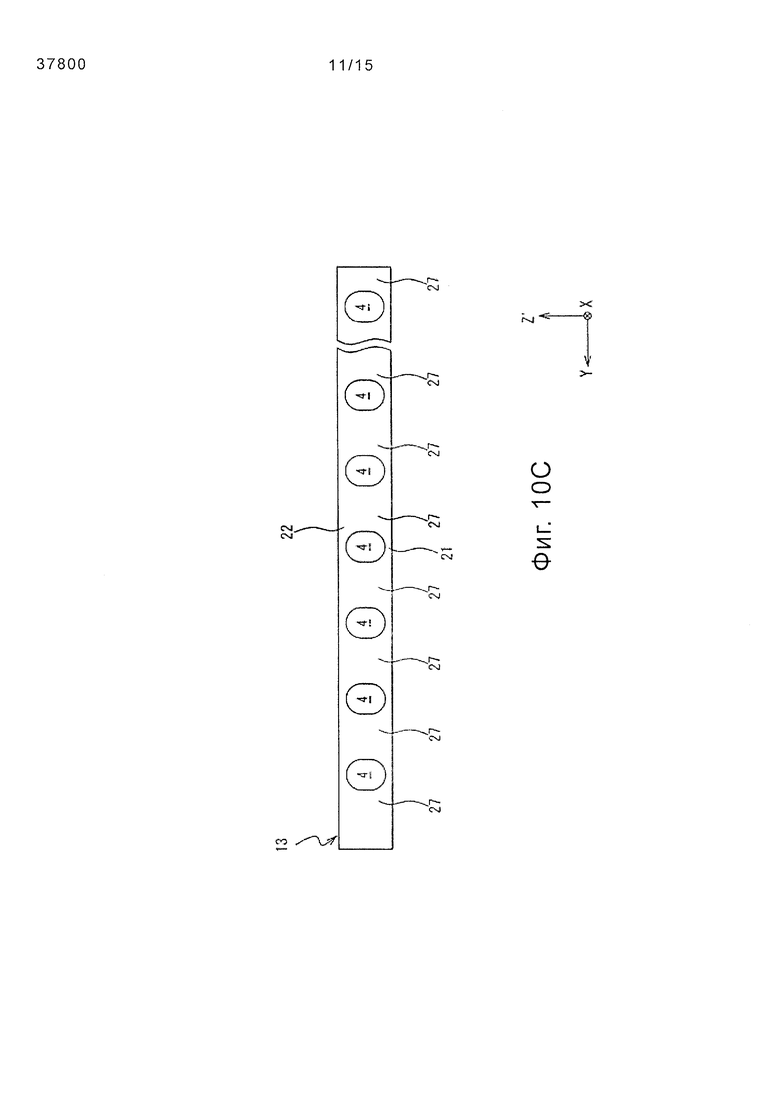

На фиг. 10С на виде сбоку показан еще один пример конструкции гофрированной сердцевины, обеспечивающей эффективную передачу нагрузки в направлении толщины пластины.

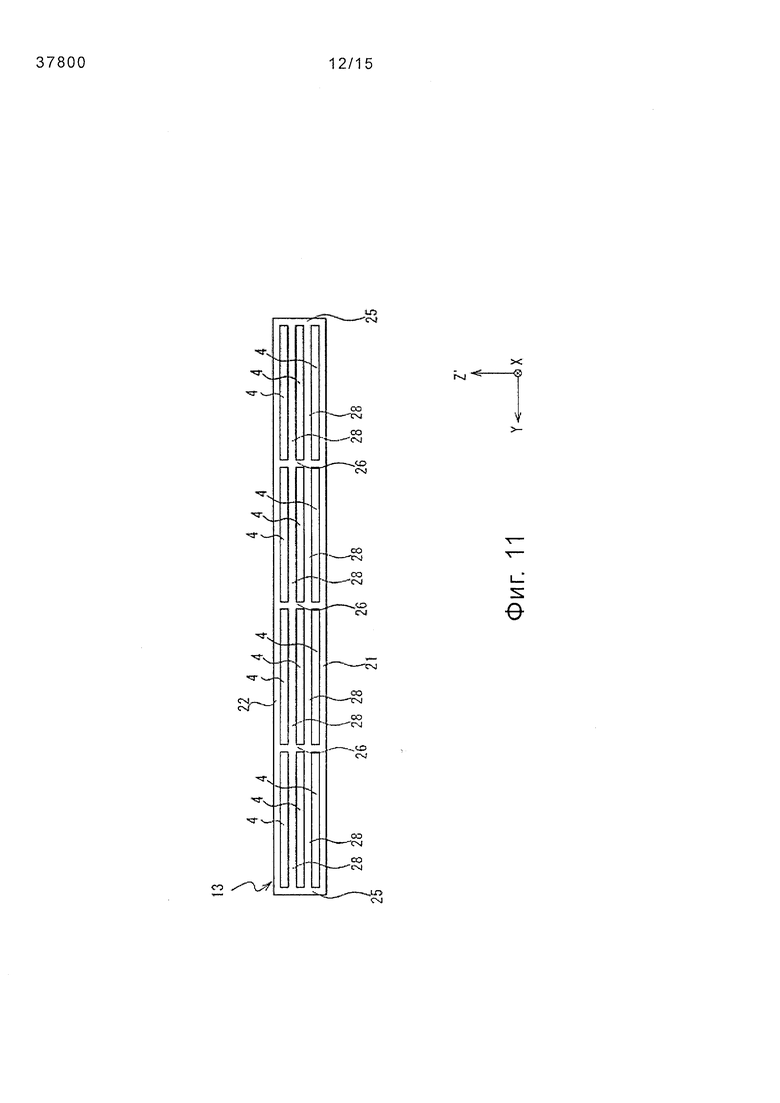

На фиг. 11 на виде сбоку показан пример конструкции гофрированной сердцевины, обеспечивающей эффективную передачу нагрузки в осевом направлении.

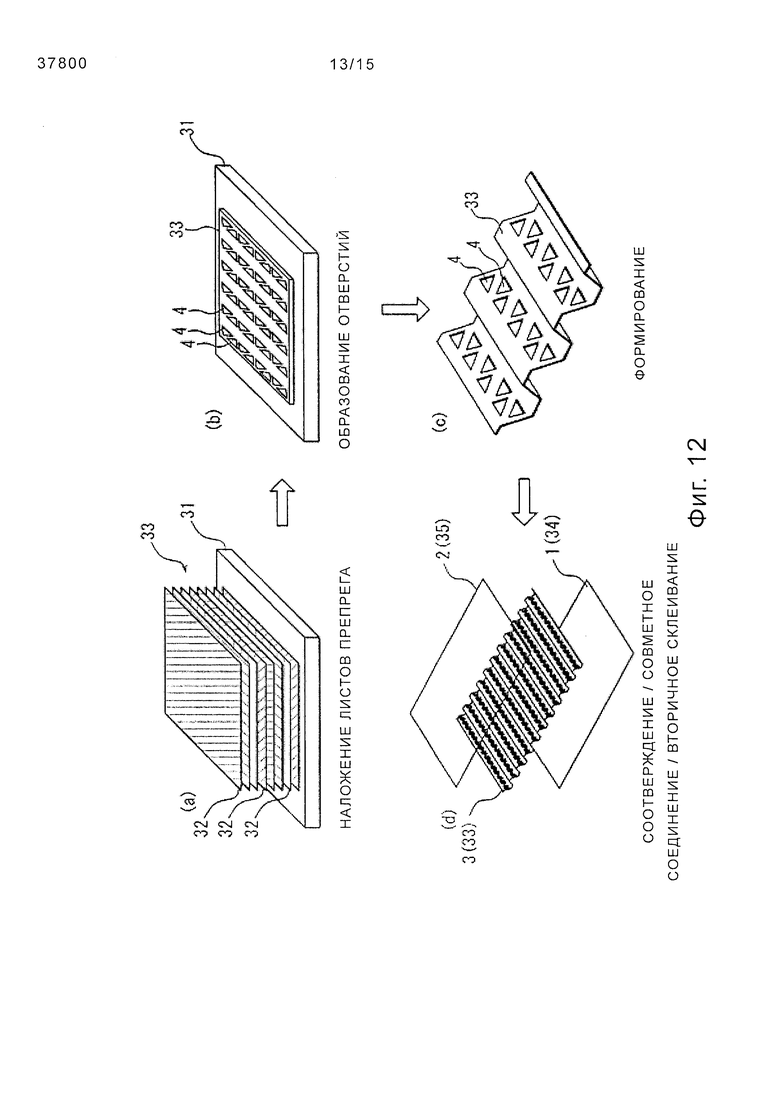

На фиг. 12 представлена принципиальная схема, иллюстрирующая пример способа изготовления конструкции из композитного материала согласно первому варианту осуществления настоящего изобретения.

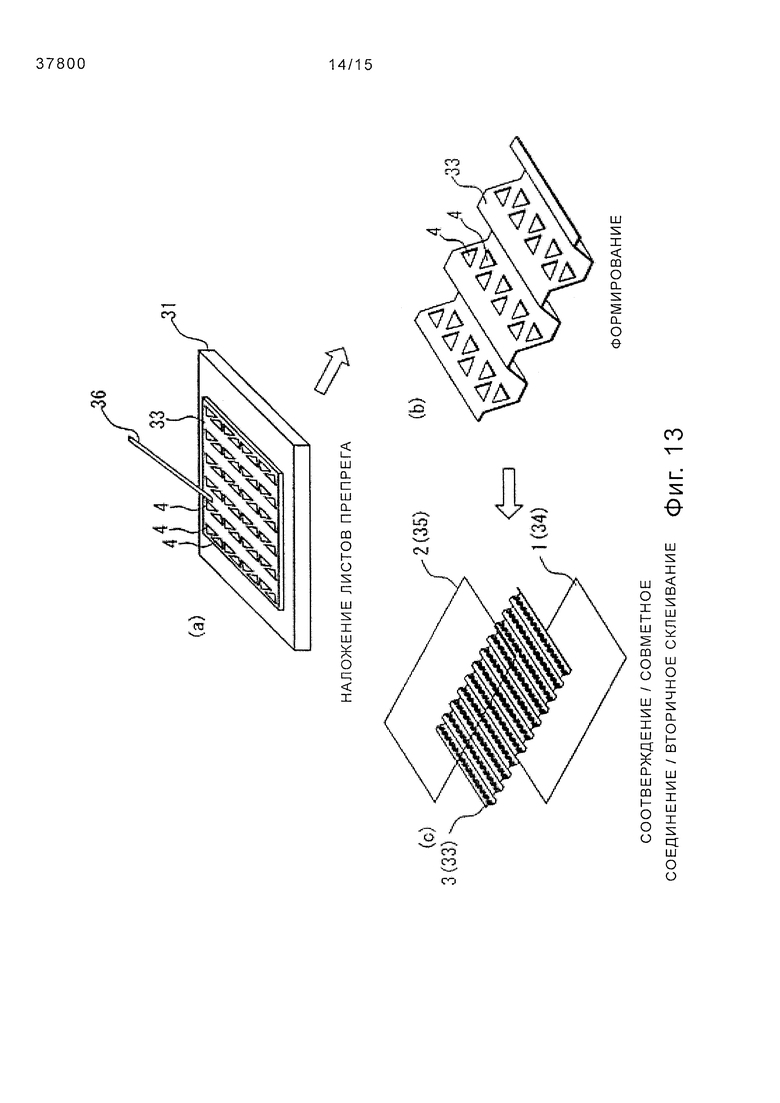

На фиг. 13 представлена принципиальная схема, иллюстрирующая другой пример способа изготовления конструкции из композитного материала согласно первому варианту осуществления настоящего изобретения.

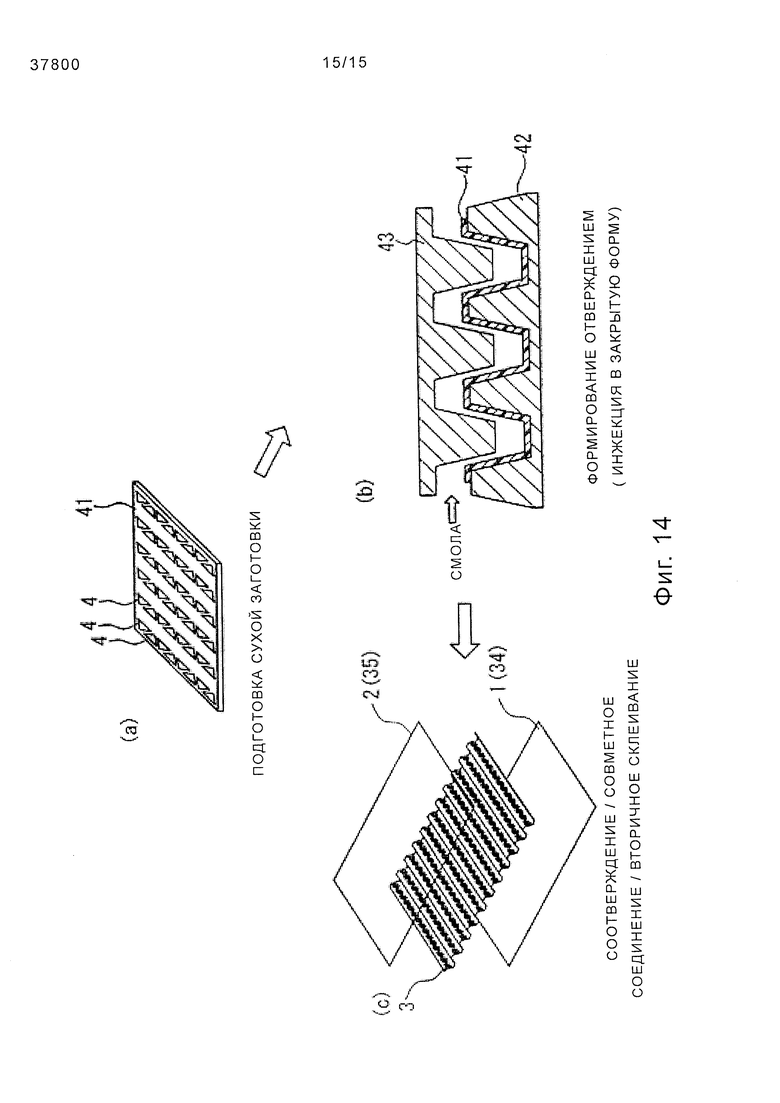

На фиг. 14 представлена принципиальная схема, иллюстрирующая еще один пример способа изготовления конструкции из композитного материала согласно первому варианту осуществления настоящего изобретения.

Осуществление изобретения

В различных вариантах осуществления настоящего изобретения в качестве конструкции из композитного материала применяется гофрированная конструкция, образованная лицевыми пластинами и гофрированной сердцевиной. Благодаря применению гофрированной конструкции обеспечивается возможность изготовления конструкции, имеющей высокую жесткость при небольшом количестве составных частей, и возможность эффективного применения преимуществ конструкции из композитного материала.

С другой стороны, в случае применения гофрированной конструкции в качестве конструкции из композитного материала из-за чрезмерно высокой жесткости ухудшается формуемость в производственном процессе. Ухудшение формуемости иногда приводит к возникновению проблем, когда конструкция из композитного материала применяется для сложной криволинейной поверхности, например внешней поверхности летательного аппарата и так далее.

Для того чтобы решить проблему ухудшения формуемости, в раскрытых ниже вариантах осуществления настоящего изобретения в гофрированной сердцевине выполнено по меньшей мере одно отверстие. Благодаря наличию упомянутого по меньшей мере одного отверстия в гофрированной сердцевине обеспечивается возможность регулирования в достаточной степени упомянутой жесткости, что позволяет решить проблему ухудшения формуемости. Далее в настоящем документе приведено подробное описание различных вариантов осуществления настоящего изобретения.

На фиг. 1 в аксонометрии показана конструкция 10 из композитного материала согласно первому варианту осуществления настоящего изобретения. На фиг. 2 конструкция 10 из композитного материала показана на виде сбоку. В нижеследующем описании иногда применяется прямоугольная система координат; то есть осевое направление X, осевое направление Y и осевое направление Z взаимно перпендикулярны друг другу.

Как показано на фиг. 1, конструкция 10 из композитного материала образована лицевыми пластинами 1 и 2 и гофрированной сердцевиной 3. Каждая из упомянутых лицевых пластин 1 и 2 и гофрированная сердцевина 3 образованы из композитного материала, то есть материала, в котором объединены волокна, (например, углеродные волокна, стеклянные волокна) и смола (например, эпоксидная смола, фенольная смола). Лицевые пластины 1 и 2 расположены противоположно друг другу, а гофрированная сердцевина 3 связана с лицевыми пластинами 1 и 2 и размещена между ними. То есть лицевая пластина 1 связана с одной основной поверхностью гофрированной сердцевины 3, а лицевая пластина 2 связана с ее другой основной поверхностью, которая находится противоположно упомянутой основной поверхности. Следует отметить, что в данном варианте осуществления настоящего изобретения под связанностью понимается как связывание отдельно изготовленных элементов посредством клеящего вещества или посредством другого способа, так и интегральное формование отдельно изготовленных элементов как единой конструкции.

Как подробно показано на фиг. 2, гофрированная сердцевина 3 содержит: связующую часть 11, связанную с лицевой пластиной 1; связующую часть 12, связанную с лицевой пластиной 2; и сопрягающую часть 13, сопрягающую связующие части 11 и 12. В конструкции 10 из композитного материала, показанной на фиг. 2, сопрягающая часть 13 сопряжена со связующими частями 11 и 12 наклонно относительно внутренних поверхностей 1а и 2а лицевых пластин 1 и 2. Однако сопрягающая часть 13 может быть сопряжена со связующими частями 11 и 12 перпендикулярно внутренним поверхностям 1а и 2а лицевых пластин 1 и 2. Связующие части 11 и 12 и сопрягающая часть 13 расположены так, что они проходят в осевом направлении Y (первом направлении вдоль лицевых пластин 1 и 2). Связующие части 11 и 12, и сопрягающая часть 13 повторяются в осевом направлении X (во втором направлении вдоль лицевых пластин 1 и 2, отличающемся от упомянутого первого направления). Внутри конструкции 10 из композитного материала образовано пространство 14, окруженное связующей частью 12 гофрированной сердцевины 3, сопрягающими частями 13 и внутренней поверхностью 1а лицевой пластины 1; а также пространство 15, окруженное связующей частью 11 гофрированной сердцевиной 3, сопрягающими частями 13 и внутренней поверхностью 2а лицевой пластины 2. Как показано на фиг. 1, гофрированная сердцевина 3 имеет конструкцию, в которой пространства 14 и 15 проходят в осевом направлении Y и попеременно расположены в осевом направлении X. Такая конструкция обеспечивает возможность реализации чрезвычайно прочной конструкции из композитного материала с небольшим количеством составных частей и эффективно использовать ее упомянутое преимущество.

В одном из вариантов осуществления настоящего изобретения связующие части 11 и 12 и сопрягающая часть 13 повторяются так, что в гофрированной сердцевине 3 в осевом направлении X образуется повторяющаяся конструкция. Следует отметить, что форма гофрированной сердцевины 3, то есть форма связующих частей 11 и 12 и сопрягающей части 13, не обязательно ограничена повторяющейся конструкцией в осевом направлении X, при этом конструкция гофрированной сердцевины 3 может зависеть от местоположения в конструкции 10 из композитного материала.

Как показано на фиг. 1, гофрированная сердцевина 3 содержит множество отверстий 4, расположенных в осевом направлении Y в каждой из сопрягающих частей 13. Благодаря наличию в гофрированной сердцевине отверстий 4 в рассматриваемом варианте осуществления настоящего изобретения обеспечена возможность в достаточной степени регулировать и корректировать жесткость конструкции из композитного материала, что позволяет улучшить ее формуемость в процессе изготовления.

Предлагаемая в настоящем изобретении конструкция 10 из композитного материала, в которой в гофрированной сердцевине 3 образованы отверстия 4, имеет различные дополнительные преимущества. Предлагаемая в настоящем изобретении конструкция 10 из композитного материала имеет преимущество, заключающееся в возможности произвольно задавать прочность и жесткость конструкции 10 из композитного материала посредством: регулирования толщины композитного материала лицевых пластин 1 и 2 и гофрированной сердцевины 3; изменения способа укладки волокнистых слоев (угла укладки); и выбора соответствующей формы отверстий 4. Кроме того, наличие отверстий 4 в гофрированной сердцевине 3 обеспечивает снижение нагрузки на конструкцию 10 из композитного материала. Более того, в предлагаемой в настоящем изобретении конструкции 10 из композитного материала через упомянутые отверстия 4 обеспечивается возможность доступа к различным частям конструкции 10 из композитного материала, что облегчает осмотр этих частей.

Если внутри конструкции 10 из композитного материала (то есть в пространстве между лицевыми пластинами 1 и 2), в которой в гофрированной сердцевине 3 образованы отверстия 4, хранится или удерживается жидкость, эта жидкость может перетекать через отверстия 4. Благодаря этому конструкция 10 из композитного материала согласно настоящему изобретению может быть применена в качестве емкости для жидкости (например, топливного бака), в которой жидкость (например, топливо) храниться в пространстве между лицевыми пластинами 1 и 2.

В конструкции, показанной на фиг. 1, в гофрированной сердцевине 3 образованы отверстия 4 для получения ферменной конструкции. Такая конструкция эффективна для передачи поперечной нагрузки и противодействия ей в конструкции 10 из композитного материала. При этом в соответствии с поставленными задачами форма отверстий 4 может быть изменена различным образом. Оптимальная форма отверстий 4 подробно рассмотрена ниже.

Следует отметить, что на фиг. 1 и фиг. 2 показан вариант осуществления изобретения, в котором конструкция 10 из композитного материала содержит плоские лицевые пластины 1 и 2, то есть в котором внешние поверхности 1b и 2b лицевых пластин 1 и 2 представляют собой плоские поверхности. Однако, как показано на фиг. 3 и фиг. 4, внешние поверхности 1b и 2b лицевых пластин 1 и 2 могут быть криволинейными. Поскольку, как отмечалось выше, для улучшения формуемости конструкции из композитного материала в гофрированной сердцевине 3 имеются отверстия 4, в данном варианте осуществления изобретения применение конструкции 10 из композитного материала особенно предпочтительно в том случае, когда внешние поверхности 1b и 2b лицевых пластин 1 и 2 представляют собой сложные криволинейные поверхности.

Кроме того, на фиг. 1 и фиг. 2 показана конструкция, в которой отверстия 4 образованы только в сопрягающей части 13 гофрированной сердцевины 3 (то есть конструкция, в которой отверстия 4 имеются только на участке гофрированной сердцевины 3 на удалении от лицевой пластины 1). Однако следует отметить, что отверстия 4 могут быть образованы на любых участках гофрированной сердцевины 3 (включая связующие части 11 и 12).

На фиг. 5 и фиг. 6 схематично показана конструкция из композитного материала согласно второму варианту осуществления настоящего изобретения. В частности, на фиг. 5 в аксонометрии показана конструкция 10 из композитного материала согласно второму варианту осуществления настоящего изобретения. На фиг. 6 на виде сбоку показана конструкция 10 из композитного материала. Как показано на фиг. 5 и фиг. 6, конструкция 10 из композитного материала представляет собой конструкцию, в которой отсутствует лицевая пластина 2, имеющаяся в конструкции 10 из композитного материала, показанной на фиг. 1 и фиг. 2. В данном случае связующая часть 12 гофрированной сердцевины 3 не связана с лицевой пластиной 2 и выполняет функцию сопряжения соседних сопрягающих частей 13. Внутри конструкции 10 из композитного материала образовано пространство 14, окруженное связующей частью 12 гофрированной сердцевины 3, сопрягающей частью 13 и внутренней поверхностью 1а лицевой пластины 1. Упомянутое пространство 14 проходит в осевом направлении Y. В гофрированной сердцевине 3 имеются отверстия 4. Показанная на фиг. 5 и фиг. 6 конструкция 10 из композитного материала имеет прочность ниже, чем прочность конструкции 10 из композитного материала, показанной на фиг. 1 и фиг. 2, но обеспечивает такой же технический результат, заключающийся в получении высокопрочной конструкции с малым количеством составных частей, и вышеупомянутое преимущество конструкции из композитного материала может быть эффективно применено.

Следует отметить, что на фиг. 5 и фиг. 6 показана конструкция, в которой отверстия 4 образованы только в сопрягающей части 13, однако упомянутые отверстия 4 могут быть образованы на любых участках гофрированной сердцевины 3 (включая связующие части 11 и 12).

Кроме того, на фиг. 5 и фиг. 6 показана конструкция, в которой внешняя поверхность 1b лицевой пластины 1 (то есть поверхность, противоположная той, на которой расположена гофрированная сердцевина 3) является плоской, однако упомянутая внешняя поверхность 1b лицевой пластины 1 может представлять собой криволинейную поверхность, как показано на фиг. 7 и фиг. 8.

Далее описана конструкция гофрированной сердцевины 3 конструкции 10 или 10А из композитного материала в вышеупомянутом варианте осуществления настоящего изобретения, а именно предпочтительная форма отверстий 4 в гофрированной сердцевине 3. Как обосновано ниже, предпочтительно выбирать форму отверстий 4 с учетом требуемой прочности и жесткости конструкции 10 или 10А из композитного материала.

На фиг. 9А-9D на виде сбоку показана конструкция гофрированной сердцевины 3 (а именно, форма отверстий 4 в гофрированной сердцевине 3), обеспечивающая эффективную передачу поперечной нагрузки в конструкции 10 или 10А из композитного материала. Следует отметить, что на фиг. 9А-9D упомянутая конструкция показана с направлением взгляда на сопрягающую часть 13 гофрированной сердцевины 3 в направлении стрелки А, показанной фиг. 2. На фиг. 9А-9D показана форма отверстий 4 при обзоре в направлении, перпендикулярном не осевому направлению Z, а осевому направлению Y и осевому направлению Z' вдоль сопрягающей части 13. Следует отметить, что направления вверх и вниз на фиг. 9А-9D представляют собой осевое направление Z'.

Для эффективной передачи поперечной нагрузки предпочтительно, чтобы в сопрягающей части 13 была образована ферменная конструкция (конструкция, имеющая совокупность основных блоков, каждый из которых имеет треугольную форму). На фиг. 9А показан пример сопрягающей части 13, в которой образована ферменная конструкция. В показанной на фиг. 9А конструкции отверстия 4 расположены в сопрягающей части 13 гофрированной сердцевины 3 в осевом направлении Y. Каждое отверстие 4 (за исключением отверстий 4 на обоих концах) выполнено в виде отверстий с формой по существу равнобедренного треугольника, в котором все углы скруглены. Каждое отверстие 4 на обоих концах выполнено в форме прямоугольного треугольника, в котором все углы скруглены. Отверстия 4 (за исключением отверстий расположенных на концах) расположены следующим образом: отверстия 4 с противоположной связующей части 12 стороной 17 и отверстия 4 с противоположной связующей части 11 стороной 18 располагаются попеременно на одной линии.

В результате того, что отверстия 4 имеют такую форму, в сопрягающей части 13 образуются основания 21 и 22, диагональные стойки 23 и 24 и стойки 25. Основание 21 связано со связующей частью 11 и проходит в осевом направлении Y вдоль нее. Кроме того, основание 22 связано со связующей частью 12 и проходит в осевом направлении Y вдоль нее. Как упомянуто выше, связующая часть 11 представляет собой часть, связанную с лицевой пластиной 1, а связующая часть 12 представляет собой часть, связанную с лицевой пластиной 2 (в случае наличия лицевой пластины 2).

Диагональные стойки 23 и 24 соединены с основаниями 21 и 22, проходя диагонально к ним (то есть диагонально относительно осевого направления Y). В данном случае диагональная стойка 23 соединена с основаниями 21 и 22 так, что местоположение в осевом направлении Y конца диагональной стойки 23, соединенного с основанием 22, смещено в осевом направлении +Y относительно местоположения конца диагональной стойки 23, соединенного с основанием 21. Диагональная стойка 24 соединена с основаниями 21 и 22 так, что местоположение в осевом направлении Y конца диагональной стойки 24, соединенного с основанием 21, смещено в осевом направлении +Y относительно местоположения конца диагональной стойки 24, соединенного с основанием 22. Кроме того, стойки 25 проходят перпендикулярно от оснований 21 и 22 к основаниям 22 и 21 для соединения оснований 21 и 22.

В конструкции упомянутой выше сопрягающей части 13 диагональные стойки 23 и 24 проходят диагонально к основаниям 21 и 22 для соединения оснований 21 и 22. В результате обеспечена возможность эффективной передачи поперечной нагрузки в конструкции 10 или 10А из композитного материала. Конструкция такой сопрягающей части 13 является эффективной для восприятия поперечной нагрузки, действующей на конструкцию 10 или 10А из композитного материала, и при этом обеспечивает снижение веса конструкции 10 или 10А из композитного материала.

На фиг. 9В на виде сбоку показан другой пример конструкции сопрягающей части 13 гофрированной сердцевины 3, обеспечивающей эффективную передачу поперечной нагрузки внутри конструкции 10 или 10А из композитного материала. В конструкции, показанной на фиг. 9В, отверстия 4 также расположены в сопрягающей части 13 в осевом направлении Y. Однако в конструкции, показанной на фиг. 9В, каждое отверстие 4 (за исключением отверстий 4 на обоих концах сопрягающей части 13) выполнено с формой прямоугольной трапеции, в которой все углы скруглены. Каждое отверстие 4 на обоих концах сопрягающей части 13 выполнено в форме прямоугольного треугольника, в котором все углы скруглены. В данном случае среди отверстий 4, отличных от отверстий 4 на обоих концах сопрягающей части 13, имеются отверстия 4 одного типа, в которых длина стороны 17, расположенной противоположно связующему участку 11 в осевом направлении Y, превышает длину стороны 18, расположенной противоположно связующему участку 12 в осевом направлении Y; и отверстия 4 другого типа, в которых длина стороны 17, расположенной противоположно связующей части 11 в осевом направлении Y, меньше длины стороны 18, расположенной противоположно связующей части 12 в осевом направлении Y. При этом упомянутые отверстия 4 расположены попеременно.

В результате того, что отверстия 4 имеют такую форму, в упомянутой сопрягающей части 13 образуются основания 21 и 22, диагональные стойки 23 и 24 и стойки 25 и 26. Основание 21 связано со связующей частью 11 и проходит в осевом направлении Y вдоль нее. Кроме того, основание 22 связано со связующей частью 12 и проходит в осевом направлении Y вдоль нее.

Диагональные стойки 23 и 24 проходят диагонально к основаниям 21 и 22 (то есть диагонально относительно осевого направления Y) для соединения оснований 21 и 22. Диагональная стойка 23 соединена с основаниями 21 и 22 так, что местоположение в осевом направлении Y конца диагональной стойки 23, соединенного с основанием 21, смещено в осевом направлении +Y относительно местоположения в осевом направлении Y конца диагональной стойки 23, соединенного с основанием 22. При этом диагональная стойка 24 соединена с основаниями 21 и 22 так, что местоположение в осевом направлении Y конца диагональной стойки 24, соединенного с основанием 21, смещено в осевом направлении +Y относительно местоположения в осевом направлении Y конца диагональной стойки 24, соединенного с основанием 22. Стойка 25 проходит от концов оснований 21 и 22 перпендикулярно к основаниям 22 и 21 для соединения оснований 21 и 22. Кроме того, стойка 26 расположена между соседними диагональными стойками 23 и 24 и проходит перпендикулярно от оснований 21 и 22 к основаниям 22 и 21 для соединения оснований 21 и 22.

Поскольку в упомянутой выше конструкции сопрягающей части 13 диагональные стойки 23 и 24 проходят диагонально к основаниям 21 и 22 для соединения оснований 21 и 22, обеспечена возможность эффективной передачи поперечной нагрузки внутри конструкции 10 или 10А из композитного материала. Конструкция такой сопрягающей части 13 является эффективной для восприятия поперечной нагрузки, действующей на конструкцию 10 или 10А из композитного материала, и обеспечивает снижение веса конструкции 10 или 10А из композитного материала. Кроме того, поскольку в конструкции, показанной на фиг. 9В, стойки 26 проходят перпендикулярно к основаниям 21 и 22 для соединения оснований 21 и 22, повышается прочность конструкции относительно нагрузки в направлении толщины пластины (нагрузки, которая действует в направлении толщины пластины, то есть в осевом направлении Z).

На фиг. 9С на виде сбоку показан еще один пример конструкции сопрягающей части 13 гофрированной сердцевины 3, обеспечивающей эффективную передачу поперечной нагрузки внутри конструкции 10 или 10А из композитного материала. В показанной на фиг. 9С конструкции отверстия 4 расположены в сопрягающей части 13 в осевом направлении Y. Таким образом, в сопрягающей части 13 образуется ферменная конструкция. Однако в показанной на фиг. 9С конструкции каждое отверстие 4 выполнено так, что оно имеет форму прямоугольного треугольника, в котором все углы скруглены.

В результате того, что отверстия 4 имеют такую форму, в упомянутой сопрягающей части 13 образуются основания 21 и 22, диагональные стойки 23 и 24 и стойки 25 и 26. Основание 21 связано со связующей частью 11 и проходит в осевом направлении Y вдоль нее. Кроме того, основание 22 связано со связующей частью 12 и проходит в осевом направлении Y вдоль нее.

Диагональные стойки 23 и 24 проходят диагонально к упомянутым основаниям 21 и 22 (то есть диагонально относительно осевого направления Y) для соединения оснований 21 и 22. Диагональная стойка 23 соединена с основаниями 21 и 22 так, что местоположение в осевом направлении Y конца диагональной стойки 23, соединенного с основанием 22, смещено в осевом направлении +Y относительно местоположения конца диагональной стойки 23, соединенного с основанием 21. Диагональная стойка 24 соединена с основаниями 21 и 22 так, что местоположение в осевом направлении Y конца диагональной стойки 24, соединенного с основанием 21, смещено в осевом направлении +Y относительно местоположения конца диагональной стойки 24, соединенного с основанием 22. В показанной на фиг. 9В конструкции диагональные стойки 23 и 24 соприкасаются друг с другом в отличие от показанной на фиг. 9В конструкции, в которой диагональные стойки 23 и 24 разделены друг от друга. Стойка 25 проходит перпендикулярно от концов оснований 21 и 22 к основаниям 22 и 21 для соединения оснований 21 и 22. Кроме того, каждая стойка 26 расположена так, что она одним своим концом соединена с участком соприкосновения диагональных стоек 23 и 24, а другим своим концом она соединена с основанием 21 или 22. Стойка 26 проходит перпендикулярно к основаниям 21 и 22 для соединения оснований 21 и 22.

Диагональные стойки 23 и 24 в конструкции упомянутой выше сопрягающей части 13 проходят диагонально к основаниям 21 и 22 для соединения оснований 21 и 22, что обеспечивает возможность эффективной передачи поперечной нагрузки внутри конструкции 10 или 10А из композитного материала. Конструкция такой сопрягающей части 13 является эффективной для восприятия поперечной нагрузки, действующей на конструкцию 10 или 10А из композитного материала, при этом обеспечивает снижение веса конструкции 10 или 10А из композитного материала. Кроме того, поскольку стойка 26 в показанной на фиг. 9С конструкции проходит перпендикулярно к основаниям 21 и 22 для соединения оснований 21 и 22, повышается прочность конструкции относительно нагрузки в направлении толщины пластины (нагрузки, которая действует в направлении толщины пластины, то есть в осевом направлении Z).

На фиг. 9D на виде сбоку показан дополнительный пример конструкции сопрягающей части 13 гофрированной сердцевины 3, обеспечивающей эффективную передачу поперечной нагрузки внутри конструкции 10 или 10А из композитного материала. В конструкции, показанной на фиг. 9D, отверстия 4 расположены в сопрягающей части 13 в осевом направлении Y. Однако в показанной на фиг. 9D конструкции в сопрягающей части 13 содержатся отверстия 4а-4d четырех типов, и, таким образом, в сопрягающей части 13 образуется ферменная конструкция. В частности, отверстие 4а имеет ромбовидную форму, в которой все углы скруглены. Отверстие 4b имеет форму равнобедренного треугольника, в котором все углы скруглены и который имеет сторону 17, расположенную противоположно связующей части 11. С другой стороны, отверстие 4с имеет форму равнобедренного треугольника, в котором все углы скруглены и который имеет сторону 18, расположенную противоположно связующей части 12. Пара отверстий 4b и 4с расположена в направлении, перпендикулярном осевому направлению Y. Отверстие 4d имеет форму равнобедренного треугольника, в котором все углы скруглены, и расположено на каждом из концов ряда отверстий 4.

В результате того, что отверстия 4 имеют такую форму, в сопрягающей части 13 образуются основания 21 и 22, диагональные стойки 23 и 24 и стойки 25. Основание 21 связано со связующей частью 11 и проходит в осевом направлении Y вдоль нее. Кроме того, основание 22 связано со связующей частью 12 и проходит в осевом направлении Y вдоль нее.

Диагональные стойки 23 и 24 проходят диагонально к основаниям 21 и 22 (то есть диагонально относительно осевого направления Y) для соединения оснований 21 и 22. Диагональная стойка 23 соединена с основаниями 21 и 22 так, что местоположение в осевом направлении Y конца диагональной стойки 23, соединенного с основанием 22, смещено в осевом направлении +Y относительно конца диагональной стойки 23, соединенного с основанием 21. Диагональная стойка 24 соединена с основаниями 21 и 22 так, что местоположение в осевом направлении Y конца диагональной стойки 24, соединенного с основанием 21, смещено в осевом направлении +Y относительно местоположения конца диагональной стойки 24, соединенного с основанием 22. В конструкции, показанной на фиг. 9D, диагональные стойки 23 и 24 пересекаются друг с другом и соединяются в центре. Стойки 25 проходят перпендикулярно к основаниям 21 и 22 от концов оснований 21 и 22 для соединения оснований 21 и 22.

В показанной на фиг. 9D конструкции сопрягающей части 13 диагональные стойки 23 и 24 проходят диагонально к основаниям 21 и 22 для соединения оснований 21 и 22, что обеспечивает возможность эффективной передачи поперечной нагрузки внутри конструкции 10 или 10А из композитного материала. Конструкция такой сопрягающей части 13 является эффективной для восприятия поперечной нагрузки, действующей на конструкцию 10 или 10А из композитного материала, и при этом обеспечивает снижение веса конструкции 10 или 10А из композитного материала.

На фиг. 10А-10С на виде сбоку показана конструкция гофрированной сердцевины 3 (то есть форма отверстий 4 в гофрированной сердцевине 3), обеспечивающая эффективную передачу нагрузки, действующей в направлении толщины пластины (нагрузки, которая действует в направлении толщины пластины, то есть в осевом направлении Z), внутри конструкции 10 или 10А из композитного материала. Следует отметить, что на фиг. 10А-10С упомянутая конструкция показана с направлением взгляда на сопрягающую часть 13 гофрированной сердцевины 3 в направлении стрелки А, показанной фиг. 2. На фиг. 10А-10С показано не осевое направление Z, а осевое направление Z' (направление вдоль сопрягающей части 13, перпендикулярное осевому направлению Y). Следует также отметить, что направления вверх и вниз на фиг. 10А-10С представляют собой осевое направление Z'.

На фиг. 10A на виде сбоку показан пример конструкции сопрягающей части 13 гофрированной сердцевины 3, обеспечивающей эффективную передачу поперечной нагрузки внутри конструкции 10 или 10А из композитного материала. В показанной на фиг. 10A конструкции в сопрягающей части 13 расположены прямоугольные отверстия 4 в осевом направлении Y. В результате того, что отверстия 4 имеют такую форму, в сопрягающей части 13 образуются основания 21 и 22 и стойки 25 и 26. Основание 21 связано со связующей частью 11 и проходит в осевом направлении Y вдоль нее. Кроме того, основание 22 связано со связующей частью 12 и проходит в осевом направлении Y вдоль нее. Стойки 25 и 26 проходят перпендикулярно основаниям 21 и 22 для соединения оснований 21 и 22. В данном случае стойка 25 соединена с концами оснований 21 и 22, а стойка 26 соединена с основаниями 21 и 22 в средней части оснований 21 и 22.

В показанной на фиг. 10A конструкции стойки 25 и 26 проходят перпендикулярно основаниям 21 и 22 для соединения оснований 21 и 22, что обеспечивает эффективную передачу нагрузки в направлении толщины пластины внутри конструкции 10 или 10А из композитного материала. Конструкция такой сопрягающей части 13 является эффективной для восприятия нагрузки, действующей на конструкцию 10 или 10А из композитного материала в направлении толщины пластины, и при этом обеспечивает снижение веса упомянутой конструкции 10 или 10А из композитного материала.

На фиг. 10В на виде сбоку показан другой пример конструкции сопрягающей части 13 гофрированной сердцевины 3, обеспечивающей эффективную передачу поперечной нагрузки внутри конструкции 10 или 10А из композитного материала. В показанной на фиг. 10В конструкции в сопрягающей части 13 в осевом направлении Y расположены круглые отверстия 4. В результате того, что отверстия 4 имеют такую форму, в сопрягающей части 13 образуются основания 21 и 22 и стойки 27. Основание 21 связано со связующей частью 11 и проходит в осевом направлении Y вдоль нее. Кроме того, основание 22 связано со связующей частью 12 и проходит в осевом направлении Y вдоль нее. Стойка 27 проходит перпендикулярно основаниям 21 и 22 для соединения оснований 21 и 22.

В показанной на фиг. 10В конструкции стойка 27 проходит перпендикулярно основаниям 21 и 22 для соединения оснований 21 и 22, что обеспечивает эффективную передачу нагрузки в направлении толщины пластины внутри конструкции 10 или 10А из композитного материала. Конструкция такой сопрягающей части 13 является эффективной для восприятия нагрузки, действующей на конструкцию 10 или 10А из композитного материала в направлении толщины пластины, и при этом обеспечивает снижение веса конструкции 10 или 10А из композитного материала. Кроме того, в показанной на фиг. 10В конструкции отверстия 4 имеют круглую форму, поэтому напряжение не концентрируется вблизи этих отверстий, что повышает прочность конструкции 10 или 10А из композитного материала.

На фиг. 10С на виде сбоку показан еще один пример конструкции сопрягающей части 13 гофрированной сердцевины 3, обеспечивающей эффективную передачу поперечной нагрузки внутри конструкции 10 или 10А из композитного материала. В показанной на фиг. 10С конструкции в осевом направлении Y сопрягающей части 13 расположены отверстия 4 овальной формы, удлиненной в направлении, перпендикулярном осевому направлению Y. Под «овальным» в настоящем описании понимается как эллипс, так и форма, в которой две полуокружности соединены двумя параллельными линиями. В результате того, что отверстия 4 имеют такую форму, в сопрягающей части 13 образуются основания 21 и 22 и стойки 27. Основание 21 связано со связующей частью 11 и проходит в осевом направлении Y вдоль нее. Кроме того, основание 22 связано со связующей частью 12 и проходит в осевом направлении Y вдоль нее. Стойка 27 проходит перпендикулярно основаниям 21 и 22 для соединения оснований 21 и 22.

В показанной на фиг. 10С конструкции стойка 27 проходит перпендикулярно основаниям 21 и 22 для соединения оснований 21 и 22, что обеспечивает эффективную передачу нагрузки в направлении толщины пластины внутри конструкции 10 или 10А из композитного материала. Конструкция такой сопрягающей части 13 является эффективной для восприятия нагрузки, действующей на конструкцию 10 или 10А из композитного материала в направлении толщины пластины, и при этом обеспечивает снижение веса конструкции 10 или 10А из композитного материала. Кроме того, в показанной на фиг. 10С конструкции отверстие 4 имеет овальную форму, поэтому напряжение не концентрируется вблизи отверстия 4, что может повысить прочность конструкции 10 или 10А из композитного материала.

На фиг. 11 на виде сбоку показана конструкция гофрированной сердцевины 3 (то есть форма отверстий 4, выполненных в гофрированной сердцевине 3), обеспечивающая эффективную передачу нагрузки, действующей в осевом направлении (то есть в осевом направлении Y) внутри конструкции 10 или 10А из композитного материала. Следует отметить, что на фиг. 11 упомянутая конструкция показана с направлением взгляда на сопрягающую часть 13 гофрированной сердцевины 3 в направлении стрелки А, показанной фиг. 2. На фиг. 11 показано не осевое направление Z, а осевое направление Z' (направление вдоль сопрягающей части 13, перпендикулярное осевому направлению Y). Следует также отметить, что направления вверх и вниз на фиг. 11 представляют собой осевое направление Z'.

В показанной на фиг. 11 конструкции по существу прямоугольные отверстия 4 расположены в сопрягающей части 13 в виде матрицы (то есть расположены в осевом направлении Y и осевом направлении Z'). В результате того, что отверстия 4 имеют такую форму, в сопрягающей части 13 образуются основания 21 и 22, стойки 25 и 26 и балки 28. Основание 21 связано со связующей частью 11 и проходит в осевом направлении Y вдоль нее. Кроме того, основание 22 связано со связующей частью 12 и проходит в осевом направлении Y вдоль нее. Стойки 25 и 26 проходят перпендикулярно основаниям 21 и 22 для соединения оснований 21 и 22. В данном случае стойка 25 соединена с концами оснований 21 и 22, а стойка 26 соединена с основаниями 21 и 22 в средней части оснований 21 и 22. Балка 28 проходит в осевом направлении конструкции 10 или 10А из композитного материала (то есть в осевом направлении Y) для соединения соседних стоек 25 и 26.

Благодаря наличию балки 28, проходящей для соединения соседних стоек 25 и 26 в осевом направлении конструкции 10 или 10А из композитного материала (то есть в осевом направлении Y), показанная на фиг. 11 конструкция обеспечена способностью эффективно передавать осевую нагрузку внутри конструкции 10 или 10А из композитного материала. Конструкция такой сопрягающей части 13 является эффективной для восприятия действующей на конструкцию 10 или 10А из композитного материала осевой нагрузки и при этом обеспечивает снижение веса конструкции 10 или 10А из композитного материала.

Далее описан способ изготовления конструкции 10 или 10А из композитного материала согласно предпочтительному варианту осуществления настоящего изобретения. В вышеупомянутых различных типах конструкции 10 или 10А из композитного материала, лицевые пластины 1 и 2 и гофрированная сердцевина 3 могут быть изготовлены различными способами. Лицевая пластина 1 и гофрированная сердцевина 3 могут быть изготовлены в виде единого элемента. Кроме того, лицевая пластина 1 и гофрированная сердцевина 3 могут быть изготовлены в виде отдельных элементов, которые потом могут быть связаны. Таким же образом лицевая пластина 2 и гофрированная сердцевина 3 могут быть изготовлены в виде отдельных элементов, которые потом могут быть связаны. Кроме того, лицевые пластины 1 и 2 и гофрированная сердцевина 3 могут быть изготовлены в виде единого элемента.

В одном из вариантов осуществления настоящего изобретения заготовки, из которых формируют лицевые пластины 1 и 2 и гофрированная сердцевина 3, сформированы в виде листового или ленточного препрега соответственно. Упомянутые заготовки могут быть связаны посредством соотверждения, совместного связывания или вторичного склеивания.

На фиг. 12 показана концептуальная схема, иллюстрирующая пример способа изготовления конструкции 10 из композитного материала посредством применения листового препрега. Листовой препрег 32 укладывают на плоскую оправку 31 для формирования многослойной основы 33 (фиг. 12 (а)). Многослойная основа 33 представляет собой заготовку, из которой в последующем процессе изготавливают гофрированную сердцевину 3, что более подробно описано ниже. Количество укладываемых листов препрега 32 и направление волокон в каждом листе препрега 32 определяют таким образом, чтобы получаемая в итоге гофрированная сердцевина 3 имела надлежащую прочность и жесткость.

Далее в многослойной основе 33 выполняют отверстия 4 посредством продавливания или вырезания (фиг. 12 (b)).

Затем многослойной основе 33 придают форму так, чтобы получить конечную форму гофрированной сердцевины 3, путем прессования или вакуумного формования (фиг. 12 (с)). На данном этапе многослойная основа 33 находится в неотвержденном состоянии.

Далее сформированные в виде отдельных элементов лицевые пластины 1 и 2 и гофрированную сердцевину 3 соединяют друг с другом, что завершает процесс изготовления конструкции 10 из композитного материала (фиг. 12 (d)). Связывание лицевых пластин 1 и 2 и гофрированной сердцевины 3 может быть проведено различными способами.

Лицевые пластины 1 и 2 и гофрированная сердцевина 3 могут быть связаны посредством соотверждения. В данном случае неотвержденные элементы 34 и 35, из которых в итоге получают лицевые пластины 1 и 2, формируют путем укладки листов препрега. Элементы 34 и 35 совместно с многослойной основой 33 отверждают для завершения изготовления конструкции 10 из композитного материала, в которой лицевые пластины 1 и 2 и гофрированная сердцевина 3 связаны друг с другом.

Кроме того, лицевые пластины 1 и 2 и гофрированная сердцевина 3 могут быть соединены посредством совместного связывания. В этом случае многослойную основу 33 отверждают для получения гофрированной сердцевины 3, причем неотвержденные элементы 34 и 35, из которых в итоге получают лицевые пластины 1 и 2, формируют путем укладки листов препрега. Отверждение выполняют в состоянии, при котором неотвежденные элементы 34 и 35 приведены в сцепление с гофрированной сердцевиной 3 посредством клеящего вещества. Таким образом завершают изготовление конструкции 10 из композитного материала, в которой лицевые пластины 1 и 2 и гофрированная сердцевина 3 связаны друг с другом.

Кроме того, лицевые пластины 1 и 2 и гофрированная сердцевина 3 могут быть связаны посредством вторичного склеивания. В этом случае многослойную основу 33 отверждают для формирования гофрированной сердцевины 3, а лицевые пластины 1 и 2 получают после отверждения. Отвержденную гофрированную сердцевину 3 приводят в сцепление с отвержденными лицевыми пластинами 1 и 2 и в этом состоянии отверждают клеящее вещество. Таким образом, завершают изготовление конструкции 10 из композитного материала, в которой лицевые пластины 1 и 2 и гофрированная сердцевина 3 связаны друг с другом.

На фиг. 13 показана принципиальная схема, иллюстрирующая пример способа изготовления конструкции 10 из композитного материала посредством применением ленточного препрега (ленты препрега). Ленту 36 препрега укладывают на плоскую оправку 31 и формируют многослойную основу 33, в которой выполнены отверстия 4 (фиг. 13 (а)). Лента 36 препрега может быть уложена посредством способа автоматизированной выкладки волокон (AFP- Automated Fiber Placement). В этом случае посредством показанного на фиг. 13 способа может быть получена многослойная основа 33 необходимой формы за счет применения ленты препрега. Таким образом, выполнение отверстий 4 посредством продавливания или вырезания не является необходимым.

Далее многослойной основе 33 придают форму, так чтобы получить конечную форму гофрированной сердцевины 3 путем прессования или вакуумного формования (фиг. 13 (b)), как в способе изготовления, проиллюстрированном на фиг. 12. Кроме того, выполняют процесс связывания лицевых пластин 1 и 2 и гофрированной сердцевины 3 (фиг. 13 (с)). Как и в проиллюстрированном на фиг. 12 способе, для связывания лицевых пластин 1 и 2 и гофрированной сердцевины 3 может применяться любой из следующих способов: соотверждение, совместное связывание и вторичное склеивание. Посредством вышеописанного способа завершают процесс изготовления конструкции 10 из композитного материала.

С другой стороны, на фиг. 14 представлена концептуальная схема, иллюстрирующая способ изготовления конструкции 10 из композитного материала посредством применения инжекции смолы в закрытую форму (RTM - Resin Transfer Molding) для введения смолы в сухую заготовку.

Сначала подготавливают сухую заготовку 41, в которой выполнены отверстия 4 (см. фиг. 14 (а)) и которую получают посредством продавливания или вырезания отверстий 4 в сухой заготовке в виде плоской пластины.

Далее в сухую заготовку 41 вводят смолу посредством инжекции смолы в закрытую форму, для образования гофрированной сердцевины 3 (фиг. 14 (b)). В частности, смолу вводят тогда, когда сухая заготовка 41 помещена между оправками 42 и 43. Кроме того, смолу отверждают при необходимой температуре. Тем самым завершают изготовление отвержденной гофрированной сердцевины 3.

Далее выполняют связывание лицевых пластин 1 и 2 и гофрированной сердцевины 3, сформированных в виде отдельных элементов, после чего процесс изготовления конструкции 10 из композитного материала завершается (фиг. 14 (с)). Связывание лицевых пластин 1 и 2 и гофрированной сердцевины 3 может выполняться различными способами.

Лицевые пластины 1 и 2 и гофрированная сердцевина 3 могут быть связаны посредством совместного связывания. В данном случае неотвержденные элементы 34 и 35, из которых в итоге получают лицевые пластины 1 и 2, формируют путем укладки листов препрега. Отверждение выполняют в состоянии, при котором неотвержденные элементы 34 и 35 приведены в сцепление с гофрированной сердцевиной 3 посредством клеящего вещества. Таким образом, завершают процесс изготовления конструкции 10 из композитного материала, в которой лицевые пластины 1 и 2 и гофрированная сердцевина 3 связаны друг с другом.

Кроме того, лицевые пластины 1 и 2 и гофрированная сердцевина 3 могут быть связаны посредством вторичного склеивания. В этом случае подготавливают отвержденные лицевые пластины 1 и 2, после чего выполняют отверждение в состоянии, когда отвержденный гофрированная сердцевина 3 приведена в сцепление с отвержденными пластинами 1 и 2 посредством клеящего вещества. Таким образом, завершают процесс изготовления конструкции 10 из композитного материала, в которой лицевые пластины 1 и 2 и гофрированная сердцевина 3 связаны друг с другом.

Следует отметить, что для специалиста в данной области техники является очевидным, что изготовление конструкции 10 из композитного материала, не имеющей лицевой пластины 2, может быть реализовано исключением из упомянутого выше способа изготовления этапа связывания лицевой пластины 2 и гофрированной сердцевины 3.

В приведенном выше описании были подробно раскрыты различные варианты осуществления настоящего изобретения, однако настоящее изобретение не ограничивается упомянутыми выше предпочтительными вариантами осуществления. Для специалиста в данной области техники является очевидным, что настоящее изобретение может быть осуществлено с различными изменениями.

Номера позиций

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБРИДНЫЕ ТРЕХМЕРНЫЕ ТКАНЫЕ/СЛОИСТЫЕ РАСПОРКИ ДЛЯ ПРИМЕНЕНИЯ С КОМПОЗИТНЫМИ КОНСТРУКЦИЯМИ | 2008 |

|

RU2503757C2 |

| УЗЕЛ ТОПЛИВНОГО ЭЛЕМЕНТА | 2006 |

|

RU2378743C1 |

| СПОСОБЫ ВНУТРЕННЕЙ ИЗОЛЯЦИИ МНОГОСЛОЙНОЙ СТРУКТУРЫ С ГОФРИРОВАННОЙ СЕРДЦЕВИНОЙ | 2016 |

|

RU2704410C2 |

| МАШИНА ДЛЯ ФОРМИРОВАНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ ПУТЕМ МНОГОМЕРНОГО ПЛЕТЕНИЯ | 2012 |

|

RU2590809C2 |

| ЖАРОСТОЙКАЯ СОТОВАЯ КОНСТРУКЦИЯ | 2014 |

|

RU2565600C1 |

| ЭЛЕКТРОГЕНЕРИРУЮЩИЙ СТРОИТЕЛЬНЫЙ БЛОК | 2007 |

|

RU2338039C1 |

| ГРУЗОВОЙ СТЕЛЛАЖ | 2004 |

|

RU2346873C2 |

| ОБДУВАЕМАЯ ВЫХЛОПНЫМИ ГАЗАМИ КОНСТРУКЦИЯ И СВЯЗАННЫЙ С НЕЙ СОСТАВНОЙ УЗЕЛ, И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОГО УЗЛА | 2009 |

|

RU2531481C2 |

| Электромеханическое грузоподъемное устройство с механизмом приведения в действие концевых выключателей | 2016 |

|

RU2645197C1 |

| ЛОПАТКА ИЗ КОМПОЗИТНОГО МАТЕРИАЛА И СОДЕРЖАЩАЯ ТАКУЮ ЛОПАТКУ СТУПЕНЬ ТУРБОМАШИНЫ | 2011 |

|

RU2591968C2 |

Изобретение относится к конструкции из композитного материала, содержащей: первую лицевую пластину и вторую лицевую пластину, расположенные напротив друг друга, выполненные из композитного материала, и гофрированную сердцевину, связанную с первой и второй лицевыми пластинами, причем гофрированная сердцевина содержит по меньшей мере одно отверстие. Изобретение обеспечивает создание конструкции композитного материала с меньшим количеством составных частей, имеющей при этом достаточную жесткость. 2 н. и 6 з.п. ф-лы, 19 ил.

1. Конструкция из композитного материала, содержащая:

первую лицевую пластину, выполненную из композитного материала;

вторую лицевую пластину, расположенную напротив первой лицевой пластины и выполненную из композитного материала; и

гофрированную сердцевину, выполненную из композитного материала и связанную с первой лицевой пластиной и второй лицевой пластиной,

причем гофрированная сердцевина имеет по меньшей мере одно отверстие,

при этом гофрированная сердцевина содержит:

первую связующую часть, связанную с первой лицевой пластиной и проходящую в первом направлении вдоль первой лицевой пластины;

вторую связующую часть, связанную со второй лицевой пластиной и проходящую в первом направлении; и

сопрягающую часть, соединенную между первой связующей частью и второй связующей частью и проходящую в первом направлении,

причем гофрированная сердцевина выполнена таким образом, что первое пространство, окруженное второй связующей частью, сопрягающей частью и первой лицевой пластиной, проходит в первом направлении, при этом второе пространство, окруженное первой связующей частью, сопрягающей частью и второй лицевой пластиной, проходит в первом направлении,

первое пространство и второе пространство попеременно расположены вдоль первой лицевой пластины во втором направлении, которое отличается от первого направления, и

упомянутое по меньшей мере одно отверстие расположено в сопрягающей части.

2. Конструкция по п. 1, в которой гофрированная сердцевина содержит множество отверстий, причем это множество отверстий образовано в гофрированной сердцевине так, что в гофрированной сердцевине образована ферменная конструкция.

3. Конструкция по п. 1, в которой гофрированная сердцевина содержит множество отверстий, расположенных во втором направлении,

причем гофрированная сердцевина содержит:

первое основание, связанное с первой связующей частью и выполненное с возможностью прохождения в первом направлении;

второе основание, связанное со второй связующей частью и выполненное с возможностью прохождения в первом направлении;

первую диагональную стойку, проходящую диагонально к первому направлению для соединения первого основания и второго основания; и

вторую диагональную стойку, проходящую диагонально к первому направлению для соединения первого основания и второго основания,

причем место соединения первой диагональной стойки и второго основания смещено в первом направлении относительно места соединения первой диагональной стойки и первого основания, и

место соединения второй диагональной стойки и первого основания смещено в первом направлении от места соединения второй диагональной стойки и второго основания.

4. Конструкция по п. 1, в которой упомянутое по меньшей мере одно отверстие имеет круглую форму.

5. Конструкция по п. 1, в которой упомянутое по меньшей мере одно отверстие имеет овальную форму.

6. Контейнер для жидкости, содержащий:

первую лицевую пластину, выполненную из композитного материала;

вторую лицевую пластину, расположенную напротив первой лицевой пластины и выполненную из композитного материала; и

гофрированную сердцевину, выполненную из композитного материала и связанную с первой лицевой пластиной и второй лицевой пластиной,

причем гофрированная сердцевина имеет по меньшей мере одно отверстие,

при этом гофрированная сердцевина содержит:

первую связующую часть, связанную с первой лицевой пластиной и проходящую в первом направлении вдоль первой лицевой пластины;

вторую связующую часть, связанную со второй лицевой пластиной и проходящую в первом направлении; и

сопрягающую часть, соединенную между первой связующей частью и второй связующей частью и проходящую в первом направлении,

причем гофрированная сердцевина выполнена таким образом, что первое пространство, окруженное второй связующей частью, сопрягающей частью и первой лицевой пластиной, проходит в первом направлении, при этом второе пространство, окруженное первой связующей частью, сопрягающей частью и второй лицевой пластиной, проходит в первом направлении,

первое пространство и второе пространство попеременно расположены вдоль первой лицевой пластины во втором направлении, которое отличается от первого направления,

упомянутое по меньшей мере одно отверстие расположено в сопрягающей части, и

между первой лицевой пластиной и второй лицевой пластиной храниться жидкость.

7. Контейнер по п. 6, в котором гофрированная сердцевина содержит множество отверстий,

причем упомянутое множество отверстий образовано в гофрированной сердцевине так, что в гофрированной сердцевине образована ферменная конструкция.

8. Контейнер по п. 6, в котором гофрированная сердцевина содержит множество отверстий, расположенных во втором направлении,

причем гофрированная сердцевина содержит:

первое основание, связанное с первой связующей частью и проходящее в первом направлении;

второе основание, связанное со второй связующей частью и проходящее в первом направлении;

первую диагональную стойку, проходящую диагонально к первому направлению для соединения первого основания и второго основания; и

вторую диагональную стойку, проходящую диагонально к первому направлению для соединения первого основания и второго основания,

причем место соединения первой диагональной стойки и второго основания смещено в первом направлении от места соединения первой диагональной стойки и первого основания и

место соединения второй диагональной стойки и первого основания смещено в первом направлении от места соединения второй диагональной стойки и второго основания.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 5469686 A, 28.11.1995 | |||

| US 7625618 B1, 01.12.2009. | |||

Авторы

Даты

2018-01-22—Публикация

2015-01-28—Подача